Предлагаемое изобретение относится к оборудованию для пищевой промышленности, в частности к устройствам для производства сушеной, вяленой, копченой продукции из рыбного, молочного, мясного и другого сырья.

В таких устройствах основополагающим процессом является испарение влаги из материала - тепловая сушка сушильным агентом (чаще всего воздухом), с подводом значительного количества тепловой энергии воздуху.

В общепринятой практике сушку материала осуществляют в сушильных установках, состоящих из калорифера для нагревания воздуха и сушильной камеры (см., например, Кавецкий Г.Д., Королев А.В. Процессы и аппараты пищевых производств. - М.: Агропромиздат, 1991. - 432 с.).

Обычно окружающий воздух с температурой t0, относительной влажностью ϕ0 и влагосодержанием х0 подводится вентилятором в калорифер, где параметры воздуха доводят до t1, ϕ1, x1, причем x1 = х0. После калорифера воздух поступает в сушильную камеру, где воздух охлаждается до t2, относительная влажность увеличивается до ϕ2, а влагосодержание повышается до х2, вследствие переноса влаги из материала в воздух. Отработанный воздух отводится в окружающий воздух.

Недостатки такой установки очевидны:

- во-первых, параметры воздуха, поступающего на сушку, t0, ϕ0, x0 произвольно изменяются, т.е. произвольна величина x1= х0, которая определяет режим испарения влаги из материала;

- во-вторых, тепловая энергия отработанного воздуха теряется в окружающей среде;

- в третьих, режим сушки материала трудно регулировать, а следовательно, невозможно управлять качеством конечной продукции.

Известно устройство для обработки воздуха (патент РФ № 1335779, опубл. 07.09.1987, F 24 F 3/14), в котором кондиционер выполнен с перегородкой, к которой прикреплены тепловые трубки так, что перегородка разделяет каждую тепловую трубку на две зоны: зону испарения рабочей жидкости внутри тепловой трубки, снаружи которой производится осушение отработанного сушильного воздуха, и на зону конденсации паров рабочей жидкости, в которой предварительно нагревается воздух.

Недостаток данной установки заключается в том, что кондиционер является сложным агрегатом, содержащим компрессор, испаритель, конденсатор и трубопроводную арматуру для хладагента. Компрессор, входящий в состав холодильной установки, является сложным агрегатом, содержащим элементы передачи, требующие точного изготовления и значительных затрат на наладку, ремонт и эксплуатацию, значительно удорожающие установку.

К задачам, которые поставил перед собой автор предлагаемого изобретения, относятся: упрощение конструкции установки, управления и регулирования основных параметров сушильного воздуха, снижение стоимости изготовления и эксплуатационных расходов, а также универсальность использования, возможности применения как, например, для холодного копчения, так и для горячего.

Поставленные задачи достигаются за счет того, что в сушильной установке, содержащей сушильную камеру, кондиционер выполнен с перегородкой, разделяющей каждую тепловую трубку на две зоны: зону испарения рабочей жидкости внутри тепловой трубки, снаружи которой производится осушение отработанного сушильного воздуха, и на зону конденсации паров рабочей жидкости, в которой предварительно нагревается воздух, возвращаемый в сушильную камеру, а в качестве рабочей жидкости в тепловой трубке используют бинарный раствор, при этом установка дополнительно включает вентилятор, а кондиционер снабжен датчиками для регистрации температуры и давления в тепловой трубке, а также элементами для автоматического регулирования концентрации компонентов рабочей жидкости и соответственно регулирования температуры и относительной влажности сушильного воздуха. Сушильная установка может содержать дополнительный калорифер.

В качестве рабочей жидкости используется бинарный раствор, состоящий из двух компонентов: низкокипящего компонента и высококипящего (обычно вода - аммиак).

Необходимая температура испарения жидкости, а следовательно, и температура охлаждения воздуха (для его осушения) достигается изменением концентрации бинарного раствора.

Для этого предусмотрены две сообщающиеся с полостью трубки емкости, имеющие регулируемые вентили.

Надлежащая величина давления в полости трубки обеспечивается посредством регулируемого клапана. Величины температур испарения и конденсации паров рабочей жидкости почти одинаковы. Для повышения температуры воздуха, поступающего в сушильную камеру, например, при производстве продукции горячего копчения в сушильной камере предусмотрен дополнительный калорифер в камере сушилки.

Преимущества предлагаемой схемы кондиционирования сушильного воздуха и утилизации его тепла заключаются в следующем:

- обеспечивание необходимой температуры охлаждения воздуха для его осушения достигается величиной концентрации рабочей жидкости (бинарного раствора), находящегося в полости тепловой трубки, а также величиной давления в ее полости;

- повышение температуры воздуха, поступающего в сушильную камеру, для возможности проведения высокотемпературной обработки материала посредством регулирования тепла, подводимого воздуху дополнительным калорифером в камере сушилки.

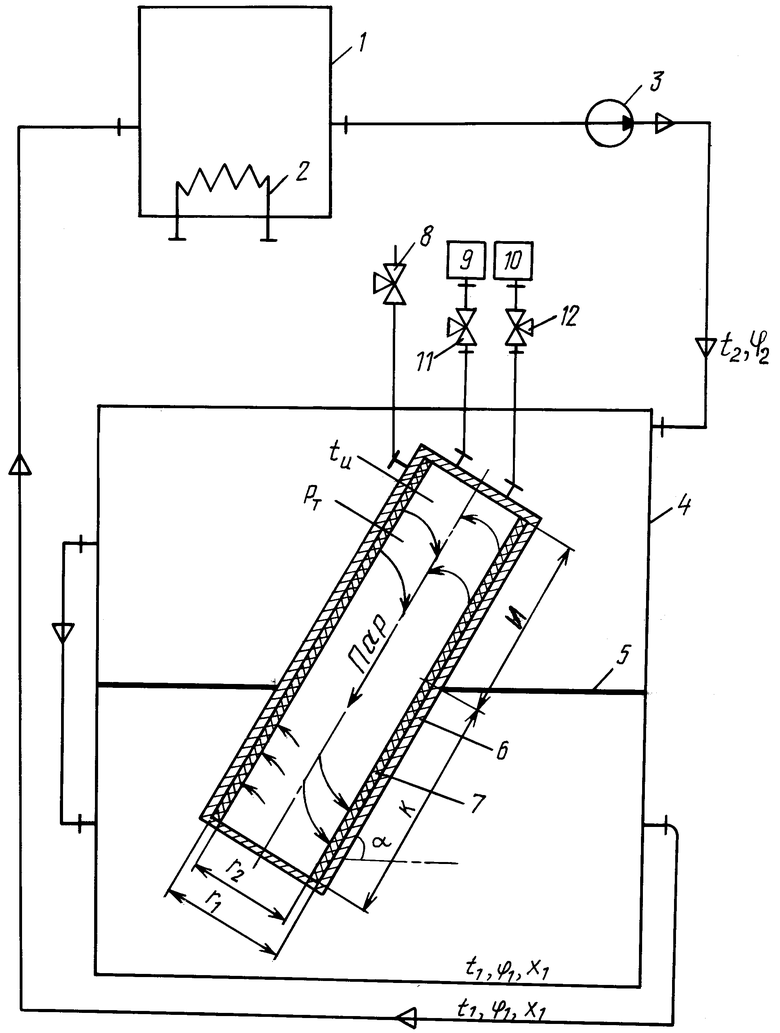

Сущность изобретения поясняется чертежом, где схематично изображена сушильная установка.

Установка включает сушильную камеру 1 с калорифером 2, вентилятор 3, кондиционер 4, представляющий собой теплоизолированную сварную стальную камеру, снабженную патрубками для подвода и отвода сушильного воздуха, а также перегородкой 5, к которой крепятся тепловые трубки 6. Тепловая трубка представляет собой длинный цилиндр или вытянутую тонкую плоскую полую структуру (см. Лыков А.В. Тепломассообмен. (Справочник). М.: Энергия, 1971, с. 560).

Тепловая трубка состоит из замкнутой трубчатой оболочки 6 с внутренним радиусом r1, наклоненной под углом α. На внутренней поверхности оболочки расположена кольцевая капиллярная структура (фитиль) 7 с внутренним радиусом r2. Тепловая трубка заполнена рабочей жидкостью так, чтобы полностью заполняла капилляры и поры фитиля. Стенка оболочки должна быть максимально тонкой, чтобы свести к минимуму термическое сопротивление теплопроводности, но, естественно, должна выдерживать разность внешнего и внутреннего давлений. Тепловые трубки становятся эффективными при внутреннем давлении рт порядка сотой доли атмосферы (0,1 МПа), и их эффективность повышается с увеличением давления.

Фитиль может быть сделан из ткани, войлока, фетра или другого подобного материала. Рабочая жидкость должна смачивать материал фитиля и оболочки.

Установка работает следующим образом. Отработанный воздух из сушильной камеры 1 (см. чертеж) с температурой t2, относительной влажностью ϕ2 и влагосодержанием x2 вентилятором 3 поступает в верхнюю часть камеры 4 и омывает наружную поверхность (зону испарения И) оболочки тепловой трубки. Рабочая жидкость, содержащаяся в порах и капиллярах фитиля, кипит с образованием пара за счет тепла отработанного воздуха.

Рабочая жидкость представляет собой бинарный раствор, состоящий из двух полностью растворимых друг в друге компонентов: низкокипящего (вода) и высококипящего (аммиак) компонента, например аммиак в воде. Температура кипения tu раствора зависит от концентрации Схв высококипящего компонента в растворе, а также давления рт в полости трубки.

Величину tu принимают такую, чтобы tu < t2, причем t2 должна достигать величины, при которой относительная влажность воздуха ϕ2 = 1, параметрам t2 и ϕ2 соответствует влагосодержание х2.

Процесс парообразования рабочей жидкости в зоне И трубки характеризуется высокой эффективностью, обусловленной следующими факторами: высоким коэффициентом теплопроводности пропитанного жидкостью фитиля; совпадением направлений тепла и жидкости от стенки оболочки к поверхности парообразования. Кроме того, стенки капилляров и пор фитиля являются дополнительными ядрами парообразования, что значительно увеличивает удельную поверхность парообразования. Пар диффундирует из зоны И трубки в зону конденсации К, которая охлаждается воздухом с параметрами t0, ϕ0, хо, поступающим в нижнюю часть камеры 4. При конденсации паров раствора выделяется теплота qк. Одновременно с конденсацией паров рабочей жидкости в нижней части К трубки протекает также процесс адсорбции высококипящего компонента в жидкую фазу, так как концентрация Сув высококипящего компонента в паровой фазе всегда больше Схв. Процесс адсорбции сопровождается выделением дополнительного тепла адсорбции qа. Таким образом, в зоне конденсации К тепловой трубки сушильному воздуху передается общее количество тепла qк + qa, что повышает эффективность процесса нагревания воздуха, возвращаемого в сушильную камеру. Конденсат, образовавшийся в зоне К трубки, посредством эффекта капиллярного насоса фитиля возвращается в зону И. Таким образом, тепловая трубка позволяет обеспечивать самопроизвольные непрерывные процессы осушения и нагревания воздуха.

При производстве сушеной продукции появляется необходимость в изменении температуры t и влагосодержания х воздуха. Так, например, при производстве вяленой и копченой продукции технологическая схема включает в себя процесс подсушки сырья, содержащего излишнее количество влаги после операции посола, отмочки и мойки сырья. Подсушку сырья проводят при относительно высокой t и небольшой величине х.

Для регулирования температуры воздуха установка включает емкости 9 и 10 с регулируемыми вентилями 11 и 12.

Для уменьшения температуры tи испарения жидкости и соответствующей температуры воздуха t0 и уменьшения влагосодержания х0 = x1 блок системы управления подает сигнал вентилю 11, который приоткрывает его заслонку, и низкокипящий компонент (вода) переливается из емкости 9 в полость трубки, увеличивая концентрацию Св высококипящего компонента раствора. Для увеличения tи и соответствующего увеличения tо и х0 = x1 сигнал от блока схемы приоткрывает заслонку вентиля 12 и низкокипящий компонент (аммиак) из емкости 10 поступает в полость трубки, увеличивая концентрацию Снх низкокипящего компонента раствора.

Повышение температуры воздуха t2 в камере сушилки для проведения процесса проваривания, который является составной операцией при производстве горячекопченой продукции, осуществляется подачей тепла в калорифер 2, установленный в камере сушилки.

Необходимая величина давления рт в полости трубки достигается посредством регулирующего клапана 8, которым также регулируется количество раствора в трубке. Так, при количестве жидкости в трубке, превышающем необходимое количество, удаляется излишнее количество пара при открытом клапане 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ С ПОЛНОСТЬЮ ЗАМКНУТЫМ ЦИКЛОМ СУШИЛЬНОГО АГЕНТА | 2006 |

|

RU2315251C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1999 |

|

RU2150642C1 |

| Лесосушильная конденсационная камера | 2016 |

|

RU2633977C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1996 |

|

RU2117228C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2200288C1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| СПОСОБ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ С КОНВЕКТИВНЫМ ПОДВОДОМ ТЕПЛОВОЙ ЭНЕРГИИ И УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2010 |

|

RU2420215C1 |

| ТЕПЛОТРУБНАЯ ЭНЕРГОСБЕРЕГАЮЩАЯ СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ПРИТОЧНОГО ВОЗДУХА | 2012 |

|

RU2533354C2 |

Изобретение относится к области пищевой промышленности, в частности к устройствам для производства сушеной, вяленой, копченой продукции из рыбного, молочного, мясного и другого сырья. Установка содержит кондиционер с тепловыми трубками, содержащими капиллярную пористую структуру и обеспечивающими высокую эффективность процессов теплопередачи. В качестве рабочей жидкости используется бинарный раствор, состоящий из двух компонентов: низкокипящего и высококипящего. Изобретение направлено на упрощение конструкции устройства, управления и регулирования основных параметров сушильного воздуха, снижение стоимости изготовления и эксплуатационных расходов. 1 з.п. ф-лы, 1 ил.

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ПРИ СУШКЕ И ВЯЛЕНИИ МЯСНЫХ И РЫБНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162572C1 |

Авторы

Даты

2003-12-20—Публикация

2002-01-14—Подача