Заявляемое изобретение относится к оборудованию для сушки и охлаждения сыпучих материалов и может быть использовано в сахарной промышленности для сушки и охлаждения сахара-песка перед его упаковкой.

Известна «Установка для сушки древесины», Патент РФ № 2353873, МПК F26B 9/06, F26B 5/04, содержащая цилиндрический герметичный корпус с расположенными внутри калориферами, вентилятором и продольными перегородками, образующими аэродинамический тракт движения, вакуум-насос, парогенератор и грузовую тележку для размещения высушиваемой древесины внутри камеры, отличающаяся тем, что установка дополнена второй аналогичной камерой, двумя конденсаторами и конденсационным оборудованием, включающим компрессорную станцию, два теплообменника для нагрева теплоносителя и охлаждения хладагента конденсатора, и дополнительным нагревателем.

Недостатком данной установки является то, что она предназначена для сушки пиломатериалов и не может быть использована для сушки и охлаждения сахара-песка. ittps://patenton.ru/patent/RU2353873C2

Известна комбинированная барабанная сушилка и охладитель с псевдоожиженным слоем фирмы BMA Braunsciweigiscie Masciinenbauanstalt AG (Германия). ittps://clck.ru/32Eqra. Указанная установка состоит из вращающегося барабана, опорно-приводной станции, в которую входит электродвигатель и редуктор, загрузочная головка, два неподвижных кожухов, трубы с дефлектором для отсоса обработавшего горячего воздуха. Барабан представляет собой стальной цилиндр, наклоненный в сторону движения сахара. В передней части барабана имеется распределительная царга, внутри которой вварены лопатки, расположенные под углом 45° к образующей. Царга обеспечивает равномерное распределение сахара, поступающего из загрузочной головки с помощью турникета. К торцу распределительного устройства по периметру крепятся секции фигурных лопаток. Между фигурными лопатками ставят поперечные перегородки. Конфигурация лопаток обеспечивает возможность прохождения воздуха внутрь корпуса и в то же время не дает сахару просыпаться наружу. В конце барабана на фланце крепится ситовая часть корпуса, предназначенная для отделения комков сахара. На центральную часть перфорированного барабана надет кожух, состоящий из крышки и днища. По краям кожуха в специальных обоймах крепят кольцевые уплотнения из прямоугольного резинового шнура, препятствующие выходу воздуха в атмосферу. С двух сторон барабана имеются продольные уплотнения, обеспечивающие подачу воздуха только к сахару в барабане. На кожухе имеются четыре патрубка для ввода горячего и холодного воздуха. На концевой части барабана установлен неподвижный кожух, имеющий сбоку патрубок для подачи холодного воздуха и на торцевой стенке — патрубок для отсоса отработавшего воздуха. На той же торцевой стенке закреплена труба, проходящая через барабан до зоны горячего воздуха и предназначенная для отсоса воздуха. В нижней части кожуха имеются желоб для сухого охлажденного сахара-песка и турникет для вывода комков. Сушильный барабан приводится в движение через бандажи, установленные на металлоконструкциях и фрикционных роликах, вращающихся с помощью валов. Горячий воздух подается через первые два патрубка (по ходу сахара), холодный — через два последних. Средний патрубок используют для горячего или холодного воздуха, что меняет длину сушильной или охладительной зоны. Охлаждение сахара после сушки производится в корпусе охладителя с псевдоожиженным слоем. Поток воздуха из распределительных камер поступает через перфорированное днище в отдельные зоны охлаждения и образует в них вместе с сахаром псевдоожиженный слой. Часть аппарата над псевдоожиженным слоем расширена в обе стороны (поперек направления транспортировки) и образует камеру сепарации, где захваченные потоком воздуха кристаллы отделяются от воздуха и падают обратно в корпус.

Недостатком описанной комбинированной барабанной сушилки и охладителя с псевдоожиженным слоем являются высокие потери тепла ввиду отсутствия устройств для утилизации теплоты из рабочих камер сушилки и охладителя.

Известно также «Устройство для сушки и охлаждения сыпучих материалов активным вентилированием», Патент РФ № 2056021, МПК F26B 9/06, содержащее термотрансформаторную установку, включающую испаритель, конденсатор и компрессор, камеру вентилирования и вентилятор, соединенный нагнетающим патрубком через испаритель с камерой вентилирования. Данное устройство снабжено второй камерой вентилирования и вторым вентилятором, при этом выхлопной патрубок первой камеры вентилирования соединен с всасом второго вентилятора, который нагнетающим патрубком через конденсатор соединен с входом второй камеры вентилирования, а она своим выхлопным патрубком соединена с всасом первого вентилятора, воздуховоды соединения снабжены клапанами, причем воздуховоды соединения выхлопа каждой камеры вентилирования с всасом каждого вентилятора снабжены двумя отводами связи с атмосферой, расположенными с двух сторон от клапанов воздуховодов, а каждый воздуховод связи нагнетающего патрубка вентилятора с входом камеры снабжен одним отводом связи с атмосферой, имеющим клапаны, расположенным между нагнетающим патрубком и клапаном воздуховода, а термотрансформаторная установка выполнена реверсивной.

Недостатком данного устройства является то, что оно предназначено для вентилирования семян сельскохозяйственных культур, помещенных на перфорированный воздуховод, и не может применяться для сушки и охлаждения сахара-песка.

Наиболее близким к заявляемому техническому решению по технической сущности и достигаемому техническому результату является «Аппарат охлаждения сахара-песка с кипящим слоем», Патент 180522, МПК C13B 40/00(2011.01), состоящий из корпуса, выполненного из нержавеющей стали, содержащего установки сушки и охлаждения, сепаратора в виде комкоотделителя, транспортера, связанного с патрубком загрузки нагретого сахара в лоток охладителя, находящегося под газораспределительной решеткой, к которой подведен коллектор подачи и распределения охлаждающего воздуха от внешнего нагнетающего вентилятора высокого давления, патрубков отвода охлаждающего воздуха, связанных с внешним дымососом. Газораспределительная решетка выполнена непровальной с распределителями воздуха и жидкостными теплообменниками, вентилятор высокого давления установлен во внешнем блоке жидкостных охладителей, представляющих собой секции параллельных теплообменников, соединенных в замкнутую систему коллекторами с незамерзающей охлаждающей жидкостью и имеющих центробежный насос.

Недостатком указанного прототипа является большой расход тепла и электроэнергии на сушку и охлаждение сахара, вызванный отсутствием устройств для утилизации теплоты и рециркуляции воздуха, удаляемого из установок сушки и охлаждения сахара-песка.

Технической задачей заявляемого изобретения является уменьшение тепловых и энергетических затрат на проведение процессов сушки и охлаждения сахара за счет рециркуляции и утилизации тепла воздуха, удаляемого из барабанной сушилки и охладителя сахара.

Техническим результатом заявляемого изобретения является снижение расходов тепла и электроэнергии на сушку и охлаждение сахара за счет трансформации тепла воздуха, удаляемого из барабанной сушилки и установки для охлаждения сахара.

Технический результат достигается тем, что заявляемое сахаросушильное отделение с теплонасосной установкой, включающее вибрационный транспортер, ковшовые элеваторы влажного сахара и сухого нагретого сахара, барабанную сушилку, воздушные фильтры сухой очистки воздуха перед подачей в барабанную сушилку и установку для охлаждения сахара с псевдоожиженным слоем, газораспределительными решетками и теплообменными поверхностями, нагнетающие вентиляторы для воздуха, направляемого в барабанную сушилку и установку для охлаждения сахара с псевдоожиженным слоем, газораспределительными решетками и теплообменными поверхностями, ленточные транспортеры сухого нагретого и охлажденного сахара, мокрые скрубберы очистки удаляемого отработанного воздуха вытяжными вентиляторами из барабанной сушилки и установки для охлаждения сахара с псевдоожиженным слоем, газораспределительными решетками и теплообменными поверхностями, центробежные насосы для удаления влаги из воздуха, проходящего через мокрые скрубберы, воздуховод, отделитель комков. Отделение дополнительно снабжено теплонасосной установкой, состоящей из воздушного испарителя для утилизации тепла удаляемого воздуха из барабанной сушилки, жидкостного испарителя для отбора тепла от теплообменных поверхностей установки для охлаждения сахара с псевдоожиженным слоем с циркулирующей с помощью центробежного насоса и охлаждающей воздух незамерзающей жидкостью перед ее подачей в установку для охлаждения сахара в смеси со свежим очищенным в воздушном фильтре воздухом через газораспределительную решетку установки для охлаждения сахара, регенеративного теплообменника, компрессора, трубопроводов с хладагентом, конденсатора, передающего тепло через догревающий теплообменник воздуху перед его подачей в барабанную сушилку, а также двух терморегулирующих вентилей для направленного изменения температуры нагрева воздуха перед поступлением в барабанную сушилку и температуры охлаждения жидкости, циркулирующей через жидкостный испаритель для охлаждения воздуха перед его подачей в установку для охлаждения сахара с псевдоожиженным слоем, причем воздушный испаритель, жидкостный испаритель, регенеративный теплообменник, компрессор, конденсатор и терморегулирующие вентили соединены между собой последовательно трубопроводами с циркулирующим хладагентом.

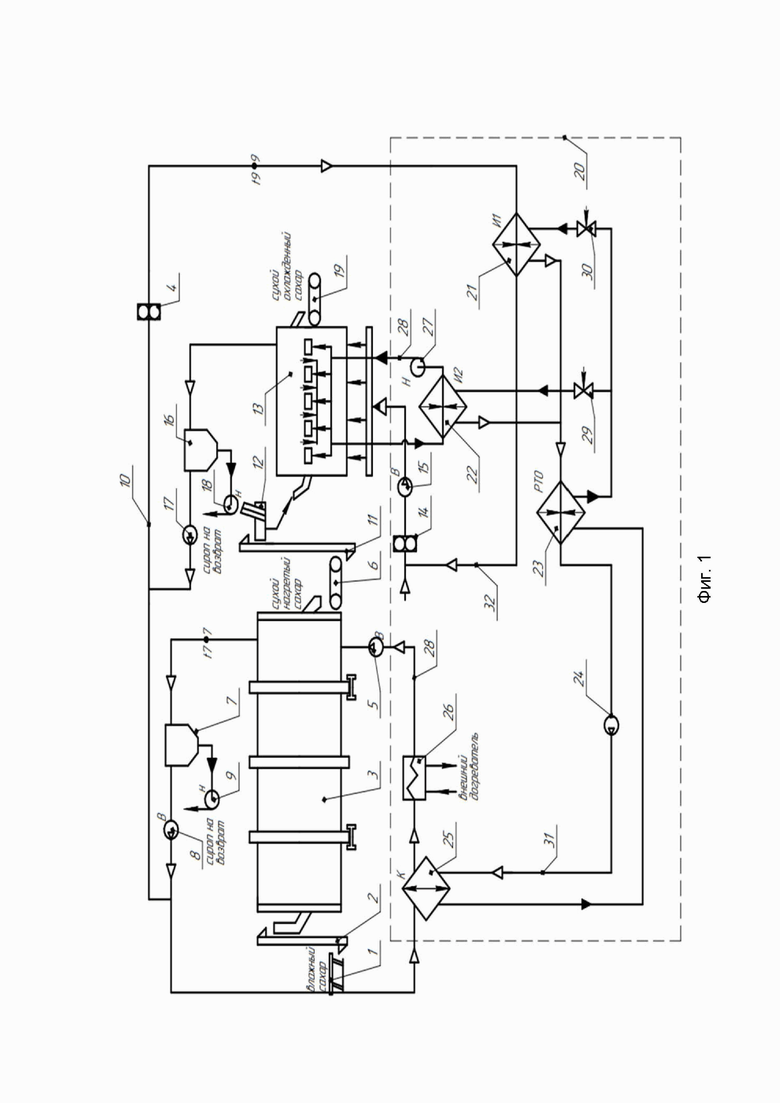

Изобретение поясняется следующими иллюстрациями.

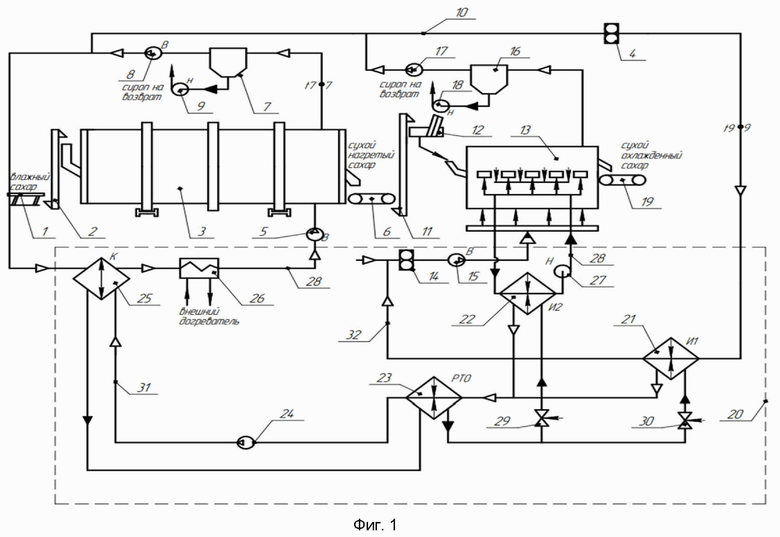

На фиг. 1 изображена принципиальная схема сахаросушильного отделения с теплонасосной установкой.

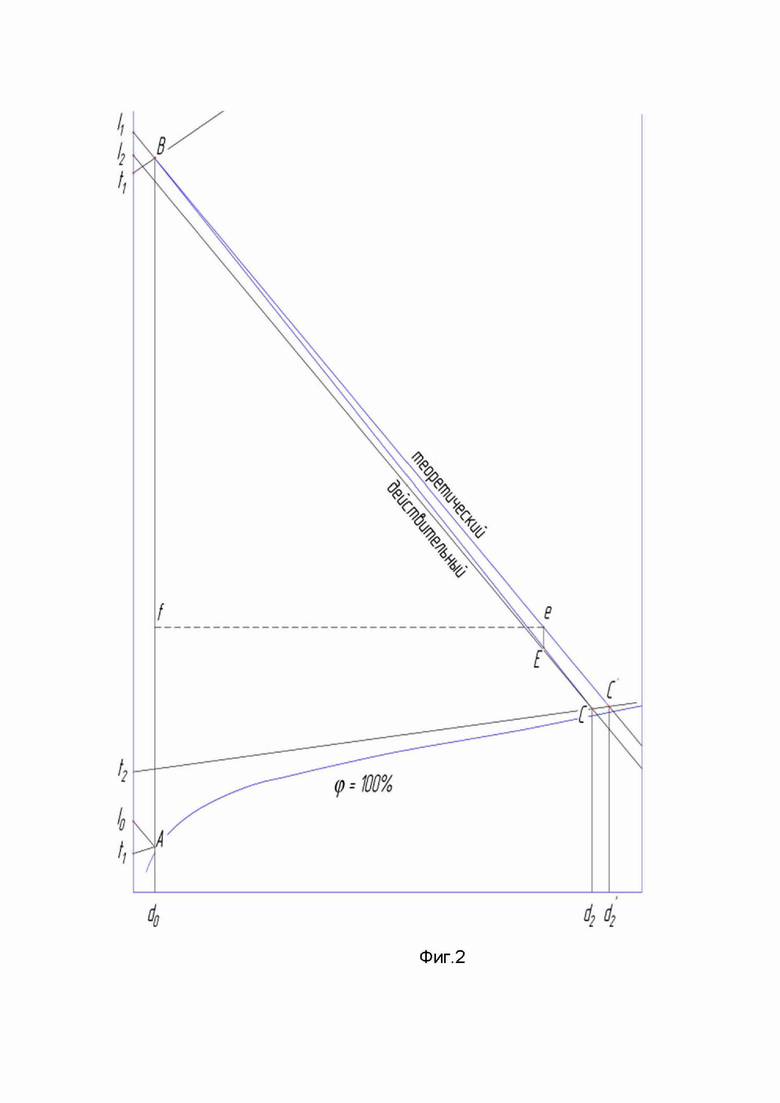

На фиг. 2 показана I – d - диаграмма расчета состояния влажного воздуха в процессах сушки и охлаждения сахара (в координатах энтальпия I – влагосодержание d).

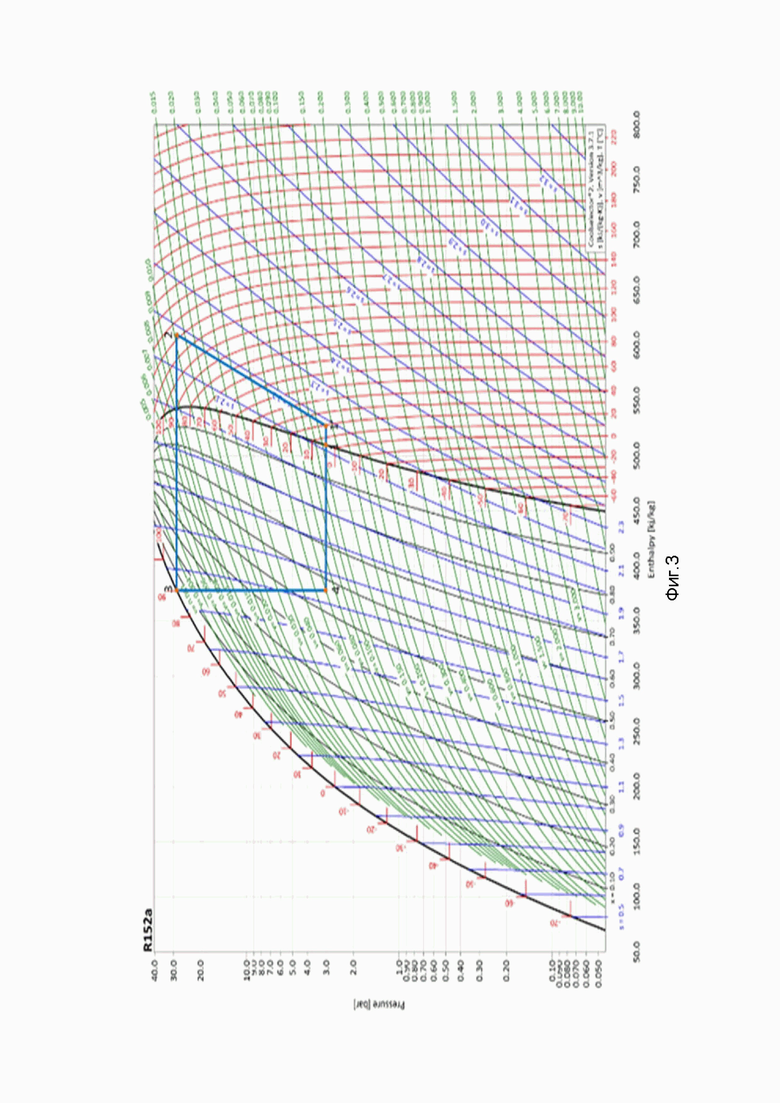

На фиг. 3 представлена lg p – i - диаграмма расчета термодинамического цикла работы теплонасосной установки (в координатах давление p – энтальпия i).

Сахаросушильное отделение с теплонасосной установкой содержит вибрационный транспортер 1, ковшовый элеватор влажного сахара 2, барабанную сушилку 3, воздушный фильтр 4 для сухой очистки воздуха перед подачей в барабанную сушилку 3, нагнетающий вентилятор воздуха 5 в барабанную сушилку 3, ленточный транспортер сухого нагретого сахара 6, мокрый скруббер 7 очистки удаляемого отработанного воздуха вытяжным вентилятором 8 из барабанной сушилки 3, центробежный насос 9 для удаления влаги из воздуха, проходящего через мокрый скруббер 7, воздуховод 10, ковшовый элеватор сухого нагретого сахара 11, отделитель комков 12, установку для охлаждения сахара с псевдоожиженным слоем, газораспределительными решетками и теплообменными поверхностями 13, воздушный фильтр 14 для сухой очистки воздуха перед его подачей в установку для охлаждения сахара 13, нагнетающий вентилятор высокого давления 15 для подачи воздуха в установку для охлаждения сахара 13, мокрый скруббер 16, вытяжной вентилятор 17 для откачивания отработанного воздуха из установки для охлаждения сахара 13, центробежный насос 18, ленточный транспортер сухого охлажденного сахара 19, а также теплонасосную установку 20, содержащую воздушный испаритель 21, утилизирующий тепло отработанного воздуха из барабанной сушилки 3, жидкостный испаритель 22 для утилизации тепла, отводимого от теплообменных поверхностей установки для охлаждения сахара 13, регенеративный теплообменник 23, компрессор 24, конденсатор 25 для нагрева воздуха, подаваемого через догревающий теплообменник 26 в барабанную сушилку 3 и охлаждения смеси свежего воздуха незамерзающей охлаждающей жидкостью, прокачиваемой центробежным насосом 27 по трубопроводу 28 через теплообменные поверхности установки для охлаждения сахара 13, а также двух терморегулирующих вентилей: 29 – для регулирования температуры нагрева воздуха, подаваемого в барабанную сушилку и 30 – для регулирования температуры незамерзающей охлаждающей жидкости, циркулирующей в теплообменных поверхностях установки для охлаждения сахара 13, соединенные между собой соответствующими трубопроводами с циркулирующим по трубопроводам 31 и по трубопроводу 32 с незамерзающей охлаждающей жидкостью.

Заявленное устройство работает следующим образом. Выходящий из центрифуг влажный сахар по вибрационному транспортеру 1 и ковшовому элеватору влажного сахара 2 направляется на высушивание в барабанную сушилку 3. Одновременно в барабанную сушилку 3 подается из конденсатора 25 воздух, подготовленный в теплонасосной установке 20 и дополнительно нагретый в догревающем теплообменнике 26. Для этого отработанный увлажненный и охлажденный воздух вытяжным вентилятором 8 удаляется из барабанной сушилки 3 и освобождается от влаги и мелких кристаллов сахара в мокром скруббере 7, после чего сахарный сироп (смесь сахара и воды) центробежным насосом 9 отводится на производство. Сухой воздух, пройдя через воздушный фильтр сухой очистки 4, освобождается от примесей и по воздуховоду 10 поступает к воздушному испарителю 21 для забора тепла в процессе кипения хладагента. Выходящий из воздушного испарителя 21 газообразный хладагент подается в регенеративный теплообменник 23, где происходит аккумуляция тепла проходящего воздуха при взаимодействии с газообразным хладагентом, циркулирующим по трубопроводу 31. Далее газообразный хладагент направляется в компрессор 24, в котором за счет сжатия паров хладагента его температура и давление повышаются. Полученный высокотемпературный хладагент направляется в конденсатор 25, в котором трансформированное высокопотенциальное тепло передается отработанному в барабанной сушилке 3 и очищенному от влажных и сухих примесей воздуху. Окончательный подогрев воздуха до необходимой температуры перед его поступлением в барабанную сушилку 3 осуществляется догревающем теплообменником 26, после чего подготовленный сухой нагретый воздух нагнетающим вентилятором 5 подводится в барабанную сушилку 3. Сухой нагретый сахар выгружается из барабанной сушилки 3 на ленточный транспортер сухого нагретого сахара 6 и далее ковшовым элеватором сухого нагретого сахара 11 через отделитель комков 12 направляется на охлаждение в установку для охлаждения 13. Подготовка воздуха для охлаждения сахара, как и для его высушивания, также проводится с применением теплонасосной установки 20. Для этого отбираемый из установки для охлаждения сахара 13 воздух вытяжным вентилятором 17 пропускается через мокрый скруббер 16, в котором очищается от влаги и мелких кристаллов сахара, удаляемых насосом 18. Далее воздух, проходя по воздуховоду 10, очищается от пылевидных примесей в фильтре сухой очистки 4. Для охлаждения сахара дополнительно используется свежий воздух, который также очищается в фильтре сухой очистки 14 и смешивается с охлаждаемым рециркулируемым воздухом. Воздушная смесь вентилятором высокого давления 15 нагнетается под газораспределительные решетки установки для охлаждения 13 с образованием псевдоожиженного слоя сахара. Требуемая температура воздуха при охлаждении сахара обеспечивается при его контакте с теплообменными поверхностями установки для охлаждения сахара 13, в трубном пространстве которых циркулирует с помощью насоса 27 по трубопроводу 28 незамерзающая охлаждающая жидкость. После охлаждения воздуха незамерзающая жидкость подается на жидкостный испаритель 22, в котором при кипении хладагента от нее также отбирается теплота. Газообразный хладагент через регенеративный теплообменник 23 подается в компрессор 24 для повышения давления и температуры. Образуемый газообразный высокотемпературный хладагент далее поступает в конденсатор 25, в котором происходит фазовый переход с образованием жидкого хладагента и выделением тепла. Жидкий хладагент по трубопроводу 33 подается через регенеративный теплообменник 23 и терморегулирующий вентиль 29 в жидкостный испаритель 22, в котором при кипении хладагента от охлаждающей незамерзающей жидкости отбирается низкотемпературное тепло. Охлаждающая незамерзающая жидкость циркуляционным насосом 27 вновь подается в теплообменные поверхности установки для охлаждения сахара 13 для охлаждения воздуха. Температура сухого нагретого воздуха, подаваемого в барабанную сушилку 3, автоматически поддерживается терморегулирующим вентилем 29. Температура охлажденного воздуха перед его подачей в установку для охлаждения сахара 3 поддерживается автоматически терморегулирующим вентилем 30 по значению температуры незамерзающей охлаждающей жидкости. Таким образом, движение нагретого и охлажденного воздуха производится по замкнутому воздушному контуру с полной его рециркуляцией и дополнительной подачей свежего отфильтрованного воздуха на охлаждение сахара.

Заявляемое изобретение может быть проиллюстрировано следующим предлагаемым примером. Сахар после центрифуг с температурой 70 ºС и влажностью 1,5 % по вибротранспортеру 1 и ковшовому элеватору 2 направляется в барабанную сушилку 3, в которую подается подготовленный в теплонасосной установке 20 воздух с температурой 105 ºС. Для этого отбираемый из барабанной сушилки 3 увлажненный до 1,38-1,40 % и охлажденный до 50 ºС воздух удаляется вытяжным вентилятором 8 и освобождается от влаги и мелких кристаллов сахара в мокром скруббере 7, после чего сахарный сироп (смесь сахара и воды) насосом 9 отводится на производство. Сухой воздух, пройдя воздушный фильтр сухой очистки 4, по воздуховоду 10 поступает к воздушному испарителю 21. При кипении хладагента R152a в воздушном испарителе 21 при температуре +(2÷3) ºС от удаляемого из барабанной сушилки 3 воздуха отбирается низкотемпературное тепло. Затем хладагент направляется в регенеративный теплообменник 23, на выходе из которого температура газообразного хладагента повышается до +(8÷10) ºС. Далее газообразный хладагент поступает в компрессор 24, в котором за счет сжатия газов температура хладагента повышается до 90 ºС, а давление достигает 2,9 МПа. Полученный высокотемпературный хладагент направляется в конденсатор 25, в котором высокотемпературное тепло передается отработанному в барабанной сушилке 3 и очищенному от примесей воздуху, температура которого повышается до +(83÷85) ºС. Конденсация паров хладагента сопровождается снижением его температуры до +(2÷3) ºС и уменьшением давления до 0,3 МПа. Окончательный подогрев воздуха до температуры сушки 105 ºС осуществляется догревающем теплообменником 26, после чего подготовленный сухой нагретый воздух нагнетающим вентилятором 5 подводится в барабанную сушилку 3. При контакте с нагретым воздухом сахар высушивается до максимальной влажности 0,14 % и с температурой 50 ºС выгружается из барабанной сушилки 3 на ленточный транспортер 6 и далее по ковшовому элеватору 11 через отделитель комков 12 поступает в установку для охлаждения сахара 13 в псевдоожиженным слое. По истечении требуемого времени охлаждения (около 2 минут) сухой охлажденный до +(22÷24) ºС сахар удаляется из установки для охлаждения 13 на ленточный транспортер сухого охлажденного сахара 19 и далее следует на фасовку и упаковку. Отработанный в установке для охлаждения сахара 13 воздух с температурой +(20÷25) ºС вытяжным вентилятором 17 пропускается через мокрый скруббер 16, в котором очищается от влаги и мелких кристаллов сахара. Сироп (смесь влаги с кристаллами) откачивается насосом 18 в производственную линию, а освобожденный от сиропа воздух проходит по воздуховоду 10 в фильтр сухой очистки 4, в котором очищается от пылевидных примесей. Для охлаждения сахара дополнительно используется свежий воздух, температура и влажность которого меняется в зависимости от климатических и погодных условий. Сухой очищенный воздух после прохождения теплообменных поверхностей с температурой 20 ºС вентилятором высокого давления 15 нагнетается под газораспределительные решетки установки для охлаждения сахара 13. Для охлаждения воздуха используется незамерзающая жидкость. После охлаждения воздуха незамерзающая жидкость, циркулирующая по трубам теплообменных поверхностей установки для охлаждения 13 с температурой +(2÷3) ºС подается на жидкостный испаритель 22 теплонасосной установки 20, в котором при кипении хладагента от нее отбирается низкотемпературная теплота. Газообразный хладагент через регенеративный теплообменник 23 с температурой 8-10 ºС подается в компрессор 24. Образуемый высокотемпературный хладагент следуют в конденсатор 25, где в процессе фазового перехода происходит выделение трансформированного тепла. Незамерзающая жидкость насосом 27 вновь подается в теплообменные поверхности установки для охлаждения сахара 13. Температура сухого нагретого воздуха, подаваемого в барабанную сушилку 3, составляет +105 ºС и поддерживается терморегулирующим вентилем 29. Температура охлажденного воздуха перед его подачей в установку для охлаждения сахара 13 составляет +20 ºС и поддерживается терморегулирующим вентилем 30. В установке для охлаждения сахара 13 при контакте с холодным воздухом, полученным после трансформации теплоты в теплонасосной установке 20, происходит охлаждение сахара до необходимой температуры 22-24 ºС.

Подготовка воздуха с использованием теплонаносной установки позволит сократить затраты тепла и электроэнергии на проведение процессов сушки и охлаждения сахара и контролировать температуру воздуха, поступающего на сушку и охлаждение сахара-песка.

Для оценки тепло- и энергоэффективности применения теплонасосной установки для сушки сахара проведем материальный и тепловой расчет процесса сушки.

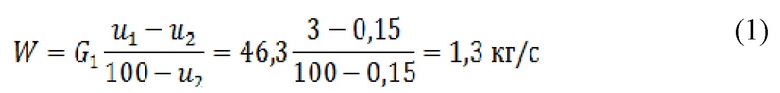

Массовый расход удаленной влаги (W)

где G1 – массовый расход влажного сахара, поступающего в сушилку, кг/с;

u1 – начальная влажность продукта, %;

u2 – конечная влажность продукта, %.

Производительность сушилки по сухому сахару ( )

)

Проверка по расходу удаленной влаги (W)

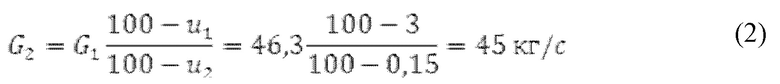

Теоретический удельный расход воздуха l0 в сушилке

где х2 и х0 – конечное и начальное влагосодержание воздуха в барабанной сушилке, кг/кг.

Значения влагосодержания воздуха принимаются по I – d диаграмме.

Теоретический абсолютный расход воздуха в сушилке

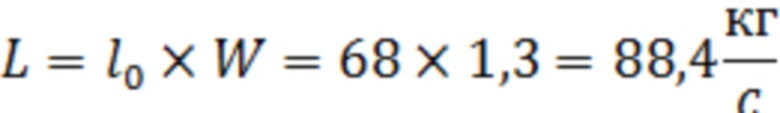

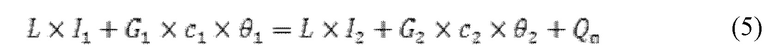

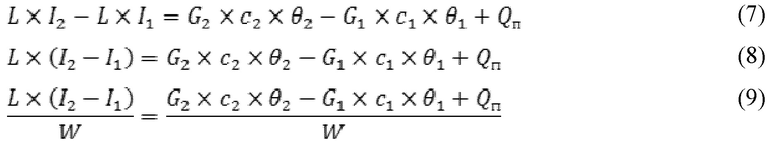

Уравнение теплового баланса для барабанной сушилки

где I1, I2 – энтальпия влажного и сухого сахара, соответственно, кДж/кг;

с1, с2 – теплоемкости влажного и сухого сахара, соответственно, кДж·К/кг;

;

;

– температура сахара, поступающего в сушильную камеру, °С;

– температура сахара, поступающего в сушильную камеру, °С;

– температура сухого сахара, выходящего из сушилки, °С;

– температура сухого сахара, выходящего из сушилки, °С;

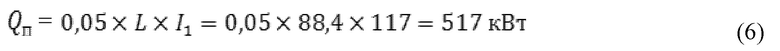

– тепловые потери, которые с учетом изоляции принимаются 5% от тепла, поступившего с горячим воздухом, кВт

– тепловые потери, которые с учетом изоляции принимаются 5% от тепла, поступившего с горячим воздухом, кВт

Из уравнения теплового баланса затраты тепла на сушку в барабанной сушилке с учетом температурной поправки Δ действительный сушильный процесс, кДж/кг

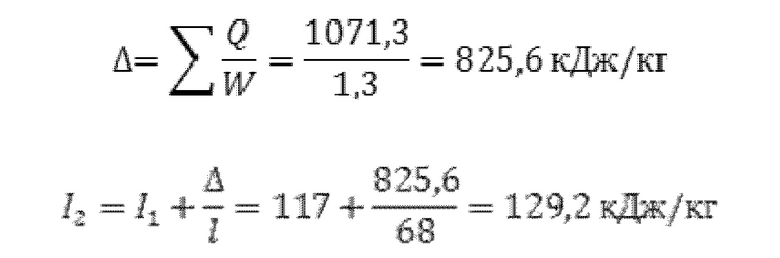

Алгебраическая сумма абсолютных теплот в сушилке составляет

Тепловая поправка

Используя I – d - диаграмму влажного воздуха (фиг. 2), определяем начальное (d0) и конечное (d2) влагосодержание воздуха, а также характерные энтальпии. На пересечении линии изотермы t0 и постоянной влажности φ0 находим точку А, характеризующую начальное состояние наружного воздуха, а также характерные энтальпии. Из точки А, опустив перпендикуляр на ось х, находим значение х0 = 0,0060 кг/кг. Через точку А проходит линия постоянной энтальпии (изоэнтальпа) I0=28 кДж/кг. Из точки А, поднявшись по перпендикуляру до пересечения с изотермой t1=105 °С, находится точка В, характеризующая состояние воздуха на выходе из калорифера перед подачей в сушилку. От точки B, опускаясь по изоэнтальпе I1=117 кДж/кг до пересечения с изотермой t2=80 °С, получают точку С. Из точки С опускают перпендикуляр на ось x, находят значение х2 = 0.0207 кг/кг.

Параметры точки А: t0=24 0C, φ0=67 %.

Параметры точки B: t1=105 0C.

Параметры точки С': t2=80 0C.

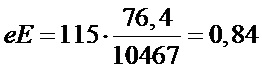

Для построения действительного процесса на I-d-диаграмме на линии ВС' теоретического процесса возьмем произвольную (·) е, измерим [ef] до линии АВ и вычислим отрезок [eE] по формуле:

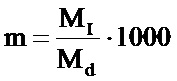

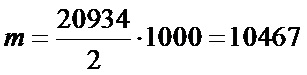

где  – соотношение масштабов диаграмм;

– соотношение масштабов диаграмм;

MI – число единиц энтальпии в 1 мм диаграммы, Дж/кг;

Md – число единиц влагосодержания в 1 мм диаграммы, г/кг.

кДж/кг.

кДж/кг.

Отсюда

При Δ = 825,6 кДж/кг отрезок [eE] откладывают вниз от точки e.

Через точки B и E проводят линию BC действительного процесса до пересечения с изотермой t2. По точке С находится значение влагосодержания d2 и энтальпии I2 влажного воздуха на выходе из действительной (реальной) сушилки.

В случае применения теплонасосной установки для нагрева воздуха в барабанной сушилке и установке для охлаждения сахара общие затраты тепла складываются из количества тепла (Qо), отбираемого от отработанного воздуха из барабанной сушилки и установки для охлаждения сахара и тепла, эквивалентного затраченной работе компрессора (Nl )

Для расчета теплового насоса приняты:

тепловая нагрузка (по формуле (13)) Qт=1071,3 кВт;

средняя температура низкопотенциального теплоносителя на входе в тепловой насос tн1=20 °С;

температура низкопотенциального теплоносителя после теплового насоса tн2=16 °С;

перепады температуры на выходе из теплообменников в воздушном и жидкостном испарителях ∆tисп, конденсаторе ∆tк принимаются 3…5 °С.

Температура испарения хладагента:

Температура конденсации хладагента tк:

Для построения термодинамического цикла работы теплонасосной установки для подготовки воздуха на сушку и охлаждение сахара используется lg p – i – диаграмма (фиг. 3), на которую нанесены:

- точка 1' характеризует состояние хладагента в воздушном испарителе;

- процесс (1'-1) – перегрев хладагента в испарителе;

- точка 1 характеризует состояние хладагента перед сжатием, находится на продолжении изобары Р0, соответствующей испарению хладагента при температуре tи до пересечения изотермой;

- процесс (1-2) – сжатие хладагента в компрессоре;

- точка 2 характеризует состояние хладагента после его изоэнтропного сжатия. Точка 2 находится на продолжении изобары Рк, соответствующей давлению конденсации при температуре tк и изоэнтропы, проведенной из точки 1;

- процесс (2-3) – изотермическая конденсация хладагента в конденсаторе и отдача теплоты высокопотенциальному теплоносителю;

- точка 3 характеризует состояние хладагента после конденсатора с учетом тепловых потерь. Положение точки 3 определяется пересечением изобары Рк и изоэнтальпы i3;

- процесс (3-4) – обратимый процесс расширения хладагента в терморегулирующем вентиле;

- точка 4 характеризует состояние хладагента на выходе из конденсатора. Положение точки 4 определяется пересечением изобары Рк и пограничной кривой х = 0 (падением давления при конденсации можно пренебречь ввиду его малого значения);

- процесс (4-1) – изотермическое испарение хладагента в испарителе за счет теплоты, отобранной у холодного теплоносителя.

Полученные значения рабочих точек термодинамического цикла сведены в таблицу 1.

Работа сжатия в компрессоре

Удельная тепловая нагрузка в конденсаторе

равна тепловой нагрузке теплонасосной установки:

Таблица 1 – Расчетные параметры термодинамического цикла

теплонасосной установки

Массовый расход хладагента Gха, кг/с, определяется по тепловой нагрузке установки Q0, равной количеству теплоты, получаемой горячим воздушным теплоносителем:

Теоретическая мощность компрессора:

Полная тепловая нагрузка в конденсаторе

Проведенным расчетом получено, что при утилизации бросового тепла, отводимого из барабанной сушилки и установки для охлаждения сахара на подготовку воздуха значение потерь тепла по уравнению баланса (по уравнению (6) Qп = 517 кВт) покрывается нагрузкой на конденсатор. Расчетная мощность компрессора теплонасосной установки по уравнению (21) Nl =64,1 кВт, что составляет 12,4 % от расчетных потерь тепла.

Для оценки энергоэффективности использования теплонасосной установки рассчитывают коэффициент преобразования теплоты µ, который для рассматриваемого примера составляет

µ = q0 / lсж = 235,0 / 88,0 =2,67.

На 1 кВт затраченной электрической энергии тепловой насос производит 2,67 кВт тепловой энергии. Экономия энергетических ресурсов на подготовку воздуха для проведения сушки и охлаждения сахара достигает 87,6 %.

В заявляемом изобретении тепловые потери при проведении процессов сушки и охлаждения сахара утилизируется в парокомпрессионной теплонасосной установке, включенной в схему сахаросушильного отделения сахарного завода, что позволяет ее использовать для нагрева и охлаждения воздуха до необходимых температур и за счет этого исключить из схемы воздушные калориферы, что обеспечивает значительное снижение тепловой нагрузки в отделении.

Таким образом, применение заявляемого изобретения позволит за счет возврата утилизируемого тепла отработанного воздуха сократить его расходы на проведение сушки и охлаждение и снизить температуру охлажденного сахара до нормативных показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отделение гашения молотой извести с теплонасосной установкой | 2024 |

|

RU2833172C1 |

| Сушильная установка | 2023 |

|

RU2808072C1 |

| Сушильная установка | 2022 |

|

RU2784632C1 |

| Сушильная установка | 2024 |

|

RU2831269C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1999 |

|

RU2150642C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2005 |

|

RU2298749C1 |

| СУШИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2285214C1 |

| Способ комплексной переработки семян сои | 2017 |

|

RU2640366C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 2015 |

|

RU2586898C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

Изобретение относится к оборудованию для сушки и охлаждения сыпучих материалов и может быть использовано в сахарной промышленности для сушки и охлаждения сахара-песка перед его упаковкой. Сахаросушильное отделение с теплонасосной установкой включает барабанную сушилку, установку для охлаждения сахара с псевдоожиженным слоем. Отделение дополнительно снабжено теплонасосной установкой, состоящей из воздушного испарителя для утилизации тепла удаляемого воздуха из барабанной сушилки, жидкостного испарителя для отбора тепла от теплообменных поверхностей установки для охлаждения сахара с псевдоожиженным слоем, регенеративного теплообменника, компрессора, трубопроводов с хладагентом, конденсатора, передающего тепло через догревающий теплообменник воздуху перед его подачей в барабанную сушилку, а также двух терморегулирующих вентилей для направленного изменения температуры нагрева воздуха перед поступлением в барабанную сушилку и температуры охлаждения жидкости, циркулирующей через жидкостный испаритель для охлаждения воздуха перед его подачей в установку для охлаждения сахара с псевдоожиженным слоем, причем воздушный испаритель, жидкостный испаритель, регенеративный теплообменник, компрессор, конденсатор и терморегулирующие вентили соединены между собой последовательно трубопроводами с циркулирующим хладагентом. Изобретение позволит за счет возврата утилизируемого тепла отработанного воздуха сократить его расходы на проведение сушки и охлаждение, и снизить температуру охлажденного сахара до нормативных показателей. 3 ил., 1 табл.

Сахаросушильное отделение с теплонасосной установкой, включающее вибрационный транспортер, ковшовые элеваторы влажного сахара и сухого нагретого сахара, барабанную сушилку, воздушные фильтры сухой очистки воздуха перед подачей в барабанную сушилку и установку для охлаждения сахара с псевдоожиженным слоем, газораспределительными решетками и теплообменными поверхностями, нагнетающие вентиляторы для воздуха, направляемого в барабанную сушилку и установку для охлаждения сахара с псевдоожиженным слоем, газораспределительными решетками и теплообменными поверхностями, ленточные транспортеры сухого нагретого и охлажденного сахара, мокрые скрубберы очистки удаляемого отработанного воздуха вытяжными вентиляторами из барабанной сушилки и установки для охлаждения сахара с псевдоожиженным слоем, газораспределительными решетками и теплообменными поверхностями, центробежные насосы для удаления влаги из воздуха, проходящего через мокрые скрубберы, воздуховод, отделитель комков, отличающееся тем, что отделение дополнительно снабжено теплонасосной установкой, состоящей из воздушного испарителя для утилизации тепла удаляемого воздуха из барабанной сушилки, жидкостного испарителя для отбора тепла от теплообменных поверхностей установки для охлаждения сахара с псевдоожиженным слоем с циркулирующей с помощью центробежного насоса и охлаждающей воздух незамерзающей жидкостью перед ее подачей в установку для охлаждения сахара в смеси со свежим очищенным в воздушном фильтре воздухом через газораспределительную решетку установки для охлаждения сахара, регенеративного теплообменника, компрессора, трубопроводов с хладагентом, конденсатора, передающего тепло через догревающий теплообменник воздуху перед его подачей в барабанную сушилку, а также двух терморегулирующих вентилей для направленного изменения температуры нагрева воздуха перед поступлением в барабанную сушилку и температуры охлаждения жидкости, циркулирующей через жидкостный испаритель для охлаждения воздуха перед его подачей в установку для охлаждения сахара с псевдоожиженным слоем, причем воздушный испаритель, жидкостный испаритель, регенеративный теплообменник, компрессор, конденсатор и терморегулирующие вентили соединены между собой последовательно трубопроводами с циркулирующим хладагентом.

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯЖИДКОСТЕЙ | 0 |

|

SU180522A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПРИВОДОМ ПЕРЕДВИЖЕНИЯ КОКСОВЫТАЛКИВАТЕЛЯ | 0 |

|

SU166946A1 |

| ТЕПЛОНАСОСНАЯ СУШИЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2084788C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| JP 61250096 A, 07.11.1986. | |||

Авторы

Даты

2023-11-22—Публикация

2023-07-14—Подача