Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации сушки термолабильных продуктов, например зерна.

Известен способ автоматического управления процессом сушки (авт. св. N 1451505, F 26 B 25/22, Б.И. N 2, 1989), в котором производят подпитку свежего сушильного агента паром, находят соотношение влагосодержания сушильного агента и продукта на выходе из сушилки и по нему осуществляют коррекцию количества подводимого тепла.

Однако известный способ не предусматривает использование тепла отработанного сушильного агента и не может обеспечить существенного снижения энергозатрат, повысить термический КПД процесса (η = Qд/Qкл, где Qд - тепло, отданное сушильным агентом для сушки продукта, Qкл - тепло, затраченное в калорифере на нагрев сушильного агента), создать перспективу экологически чистой технологии сушки.

Наиболее близким по технической сущности является способ автоматического управления процессом сушки сыпучего продукта (RU, патент N 2117228, F 26 В 25/22, Б.И. N 22, 1998 г.), в котором разделяют поток отработанного сушильного агента на основной, который после предварительного нагрева влажного продукта подают сначала на осушение в испаритель и затем в конденсатор теплонасосной установки, далее направляют в линию смешения сушильного агента, поступающего по дополнительному потоку, и свежего сушильного агента, подаваемого на подпитку, после чего направляют в сушилку, образуя замкнутый цикл основного потока, дополнительно измеряют температуру сушильного агента перед калорифером, расход, температуру и влагосодержание сушильного агента перед испарителем, температуру сушильного агента после испарителя, температуру хладагента на входе в испаритель, по измеренным значениям расхода, температуры и влажности исходного продукта устанавливают расход и температуру сушильного агента на входе в сушилку, причем температуру сушильного агента на входе в сушилку корректируют по температуре сушильного агента перед калорифером воздействием на расход пара в калорифере, а расход сушильного агента на входе в сушилку корректируется путем воздействия на расход свежего сушильного агента, подаваемого на подпитку, по текущим значениям расхода и влагосодержания сушильного агента перед испарителем определяют поток влаги, подаваемый на испаритель, сравнивают его с максимально возможным значением потока влаги, и если поток влаги больше максимально возможного значения, то осуществляют выброс излишней влаги с частью отработанного сушильного агента.

По текущим значениям расхода сушильного агента по основному потоку, температуры сушильного агента до и после испарителя и температуры хладагента на входе в испаритель определяют текущее значение коэффициента теплопередачи от сушильного агента к хладагенту, и корректируют соотношение расходов хладагента и сушильного агента на входе в испаритель по коэффициенту теплопередачи путем воздействия на расход хладагента, причем при достижении текущей величины коэффициента теплопередачи предельно минимального значения производят отключение рабочей секции испарителя теплонасосной установки на регенерацию с одновременным включением в работу резервной секции.

Однако в известном способе не предусмотрена утилизация тепла уходящего с высушенным продуктом, что в свою очередь не может обеспечить снижение энергозатрат, приходящихся на единицу массы высушенного продукта. Кроме этого, отсутствие возможности охлаждения высушенного продукта не создает перспектив повышения его качества (чередование сушки и охлаждения для некоторых термолабильных продуктов, например зерна, является эффективным средством влагоудаления (А.С. Гинзбург / Расчет и проектирование сушильных установок пищевой промышленности. - М: Агропромиздат, 1985. - 336 с.)).

Технической задачей изобретения является снижение удельных энергозатрат и повышение качества высушенного продукта.

Поставленная задача достигается тем, что в способе автоматического управления процессом сушки, предусматривающим предварительный подогрев влажного продукта потоком отработанного сушильного агента с последующим его осушением в испарителе и нагревании в конденсаторе теплонасосной установки и подачей в сушилку с образованием замкнутого цикла путем воздействия на расход пара в калорифер и мощность привода вентилятора и стабилизации конечной влажности продукта по влагосодержанию сушильного агента на входе в сушилку, а также стабилизации коэффициента теплопередачи от сушильного агента к хладагенту в испарителе теплонасосной установки по соотношению расходов сушильного агента и хладагента на входе в испаритель путем изменения расхода хладагента воздействием на мощность привода компрессора, сушильный агент после осушения в испарителе теплонасосной установки сначала подают в теплообменник-рекуператор на предварительный подогрев сушильного агента за счет тепла высушенного продукта, затем в конденсатор теплонасосной установки и далее направляют на вход сушилки в замкнутый цикл, подпитку сушильного агента осуществляют перед испарителем, дополнительно измеряют температуру сушильного агента после испарителя и перед конденсатором, по разности которых устанавливают заданную холодопроизводительность теплонасосной установки воздействием на мощность привода компрессора с непрерывной двойной коррекцией по коэффициенту теплопередачи на охлаждаемой поверхности испарителя теплонасосной установки и влагосодержанию сушильного агента на входе в сушилку, а стабилизацию конечной влажности продукта осуществляют путем воздействия на расход влажного продукта, подаваемого на предварительный подогрев.

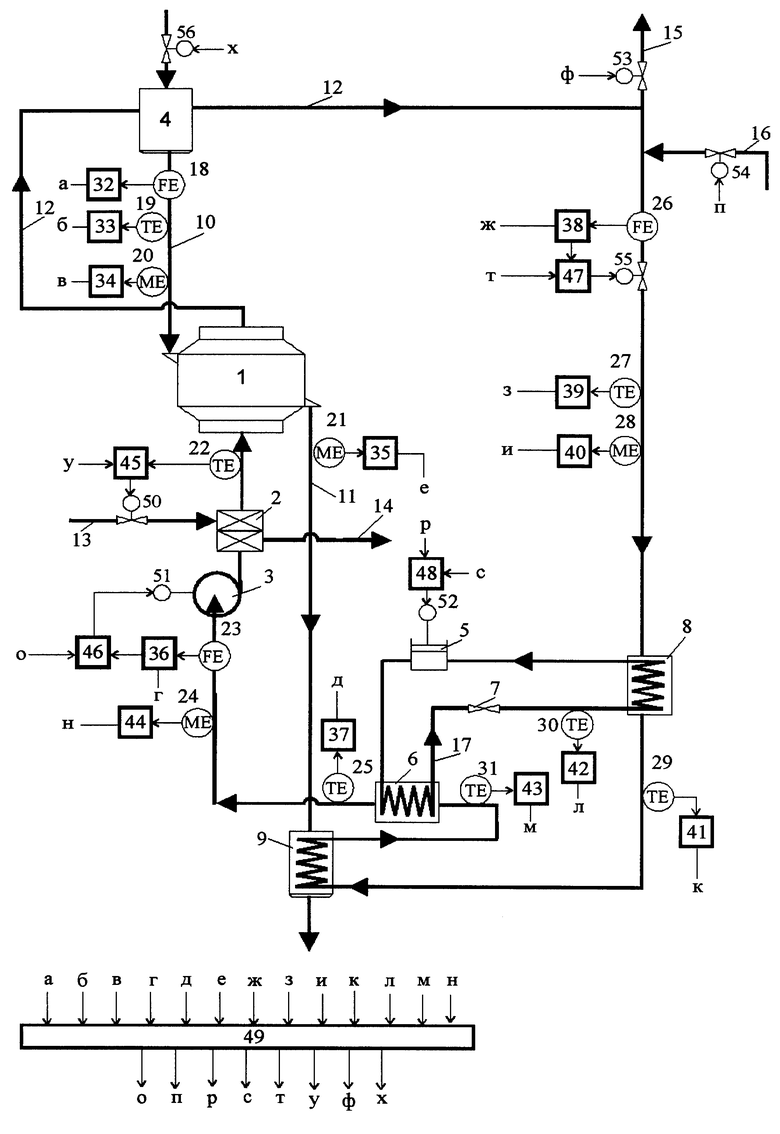

На чертеже представлена схема, реализующая предлагаемый способ автоматического управления. Схема содержит сушилку 1; калорифер 2; вентилятор 3; камеру нагрева 4; компрессор теплонасосной установки 5; конденсатор теплонасосной установки 6; терморегулирующий вентиль 7; испаритель теплонасосной установки 8; теплообменник-рекуператор 9; линии: подачи влажного продукта на сушку 10, отвода высушенного продукта 11, рециркуляции сушильного агента 12, подачи греющего пара в калорифер 13, отвода конденсата 14, сброса отработанного сушильного агента 15, подпитки сушильного агента свежим 16, рециркуляции хладагента теплонасосной установки 17; датчики: расхода и температуры влажного продукта соответственно 18 и 19, влажности влажного и высушенного продукта 20 и 21, температуры, расхода и влагосодержания сушильного агента на входе в сушилку 22, 23, 24, температуры сушильного агента после конденсатора теплонасосной установки 25, расхода, температуры и влагосодержания сушильного агента на входе в испаритель теплонасосной установки 26, 27 и 28, температуры сушильного агента на выходе из испарителя и хладагента на входе в испаритель 29 и 30 соответственно, температуры сушильного агента перед конденсатором теплонасосной установки 31; вторичные приборы 32-44; локальные регуляторы 44-48; микропроцессор 49; исполнительные механизмы 50-56; (а, б, в, г, д, е, ж, з, и, к, л, м, н - входные каналы управления; о, п, р, с, т, у, ф, х- выходные каналы управления).

Информация о влажности, температуре и расходе влажного продукта в линии 10 с помощью датчиков 20, 19, 18 и вторичных приборов 34, 33, 32 передается в микропроцессор 49, который по заложенному в него алгоритму в зависимости от количества влаги и тепла, содержащихся во влажном продукте, подаваемом на сушку, устанавливает задание локальным регуляторам 45 и 46 на температурный режим и режим подачи сушильного агента на входе в сушилку посредством исполнительного механизма 50 в линии подачи греющего пара 13 в калорифер 2 и исполнительного механизма 51 регулируемого привода вентилятора 3. Отработанный сушильный агент после предварительного подогрева влажного продукта в камере 4 подается по линии потока 12 сначала на осушение и охлаждение в испаритель теплонасосной установки 8, затем на предварительный подогрев в теплообменник-рекуператор 9, после чего, подается в конденсатор 6 и далее направляется в сушилку, образуя замкнутый цикл. Подпитку свежего сушильного агента осуществляем перед испарителем теплонасосной установки, что позволит снизить воздействие случайных факторов на стабилизацию заданного влагосодержания сушильного агента в линии рециркуляции (после испарителя теплонасосной установки).

В соответствии с технологическими возможностями испарителя теплонасосной установки по текущим значениям расхода и влагосодержания отработанного сушильного агента, измеряемых соответственно датчиками 26, 28 и вторичными приборами 38, 40, микропроцессор корректирует задание локальному регулятору 47 и посредством исполнительного механизма 55 устанавливает максимально возможный поток влаги с отработанным сушильным агентом, подаваемым на испаритель 8, а количество излишней влаги с частью отработанного сушильного агента сбрасывается по линии 15 с помощью исполнительного механизма 53. Работа исполнительных механизмов 53 и 55 синхронизирована. По информации датчиков 26 и 27 и вторичных приборов 38 и 39 микропроцессор определяет количество тепла, поступаемого с отработанным сушильным агентом в испаритель теплонасосной установки, в зависимости от которого устанавливает задание локальному регулятору 48 и посредством исполнительного механизма 52 регулируемого привода компрессора 5 воздействует на расход хладагента в линии рециркуляции 17, обеспечивая при этом необходимую холодопроизводительность теплонасосной установки. В установившемся режиме сушки микропроцессор обеспечивает заданное соотношение расходов сушильного агента в линии рециркуляции 12 и хладагента в линии рециркуляции 17. Хладагент, сжатый компрессором 5, конденсируется в конденсаторе 6 и дросселируется через терморегулирующий вентиль 7 до давления, при котором поступает в испаритель 8. Испарение хладагента за счет теплоты сушильного агента позволяет охладить последний ниже тройной точки росы и осушить вследствие выпадения содержащихся в нем паров влаги. Процесс конденсации влаги, содержащейся в сушильном агенте, сопровождается образованием "снежной шубы" на охлаждающем элементе испарителя, что приводит к снижению коэффициента теплопередачи от хладагента к сушильному агенту через стенку охлаждающего элемента при нарастающей по ходу процесса сушки толщины "снежной шубы", и, как следствие, снижает интенсивность осушения сушильного агента. По информации датчиков 26,27,29,30 и вторичных приборов 38,39,41,42 микропроцессор непрерывно вычисляет текущее значение коэффициента теплопередачи по формуле

где Q = V • Cса • pса • (t1-t2) - количество тепла, подаваемое сушильному агенту в испаритель теплонасосной установки, кДж/ч;

V - объемный расход сушильного агента, м3/ч;

cса pса- средние значения теплоемкости, кДж/кг • К, плотности, кг/м3, сушильного агента;

F - площадь поверхности охлаждающего элемента испарителя, м2; - среднелогарифмический температурный напор, oC;

- среднелогарифмический температурный напор, oC;

t1, t2 - температура сушильного агента соответственно на входе и выходе из испарителя, oC;

t3 - температура хладагента на входе в испаритель, oC,

и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного интервала значений, по которому корректирует задание локальному регулятору 48 и воздействует на соотношение расходов "сушильный агент - хладагент" путем изменения расхода хладагента в линии рециркуляции 17 воздействием на мощность привода компрессора 5 с помощью исполнительного механизма 52. При отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения, микропроцессор увеличивает холодопроизводительность теплонасосной установки. Если увеличение холодопроизводительности (расхода хладагента в линии 17) не позволяет вывести текущее значение коэффициента теплопередачи на заданный интервал значений, то микропроцессор отключает рабочую секцию испарителя на регенерацию и подключает резервную секцию (секции на схеме не показаны).

В результате предварительного подогрева сушильного агента в теплообменнике-рекуператоре 9 снижается тепловая нагрузка на конденсатор 6 теплонасосной установки, что позволяет снизить мощность привода компрессора в установившемся режиме сушки, когда параметры отработанного сушильного агента постоянны.

Однако при конденсации влаги из отработанного сушильного агента при его осушении неизбежно увеличивается толщина "снежной шубы" на охлаждающей поверхности испарителя 8, что приводит к уменьшению коэффициента теплопередачи и, как следствие, к снижению интенсивности процесса осушения сушильного агента. Для получения заданного значения влагосодержания сушильного агента на выходе из испарителя увеличивают расход хладагента в испарителе путем увеличения мощности привода компрессора. В этом случае увеличивается тепловая нагрузка на конденсатор 6 за счет увеличения расхода хладагента в линии рециркуляции 17, что приводит к увеличению температуры сушильного агента на выходе из конденсатора 6, и, следовательно, к меньшим затратам тепла на его подогрев в калорифере 2.

По температуре сушильного агента перед калорифером, измеренной датчиком 25 и вторичным прибором 37, изменение которой обуславливается как в результате нагревания в теплообменнике-рекуператоре, так и в конденсаторе, микропроцессор корректирует задание локальному регулятору 45 и с помощью исполнительного механизма 50 устанавливает расход греющего пара в калорифер, обеспечивающий требуемый температурный режим сушки (температуру сушильного агента на входе в сушилку).

В процессе сушки микропроцессор осуществляет непрерывное слежение за влажностью высушенного продукта с помощью датчика 21 и вторичного прибора 35. При отклонении текущего значения влажности высушенного продукта от заданного, что объясняется возможными случайными возмущениями либо из-за существенных колебаний состава влажного продукта, и в первую очередь его влажности, либо из-за технологических сбоев, связанных с подсосами в тракте подачи продукта на сушку в линии 10, а также в линии рециркуляции сушильного агента 12, микропроцессор осуществляет коррекцию задания локальному регулятору 48, который воздействует на регулируемый привод компрессора теплонасосной установки, тем самым стабилизируя влагосодержание сушильного агента на выходе из испарителя 8. В случае, если влагосодержание сушильного агента на выходе из испарителя 8 не достигло заданного значения, микропроцессор уменьшает расход влажного продукта в линии 10 с помощью исполнительного механизма 56.

Возможные потери сушильного агента в линии рециркуляции 12, вследствие его частичного сброса по линии 15, неизбежно приводят к нарушению режима подачи сушильного агента на входе в сушилку и, как правило, к снижению его расхода. По величине рассогласования текущей величины расхода сушильного агента, измеряемой датчиком 23 и вторичным прибором 36 с заданной, микропроцессор корректирует задание локальному регулятору 46 и увеличивает мощность регулируемого привода вентилятора 3 посредством исполнительного механизма 51. Если увеличение мощности привода вентилятора не обеспечивает необходимого расхода сушильного агента, что свидетельствует о его потерях, то микропроцессор осуществляет подпитку сушильного агента в линии рециркуляции 12 свежим по линии 16 с помощью исполнительного механизма 54 и устанавливает режим подачи сушильного агента на входе в сушилку в соответствии с заданным алгоритмом. В отличие от известного способа подпитку сушильного агента осуществляют перед испарителем 8 теплонасосной установки с целью снижения возмущающих воздействий в линии рециркуляции сушильного агента после испарителя, что в значительной мере стабилизирует процесс его подготовки.

В качестве конкретного примера по реализации способа приводится процесс сушки зерна пшеницы в шахтной зерносушилке ДСП-32, в которой процесс сушки осуществляют по двум ступеням с промежуточным охлаждением (Гинзбург А.С. /Расчет и проектирование сушильных установок пищевой промышленности. -М: Агропромиздат, 1985. - 336 с.).

Мягкие низкотемпературные режимы сушки в первой зоне (ступени) с пониженным влагосодержанием сушильного агента (воздуха) позволяют снизить влажность зерна с 20 - 23% до 16-17%, за время 0,36 часа при производительности первой зоны сушилки по влажному продукту 32 т/ч.

Пределы регулирования температуры, расхода и влагосодержания воздуха на входе в сушилку обоснованы в литературе (Жидко В.И., Резчиков В.А., Уколов B.C. // Зерносушение и зерносушилки. -М.: Колос, 1982. - 239 с.), для первой ступени они соответственно составляют: 403 ± 1 К; (52 - 53) • 103 м3/ч; 0,011 - 0,025 кг/кг.

Для подготовки отработанного воздуха к последующей сушке в линии рециркуляции сушильного агента установлена теплонасосная установка со следующими техническими данными:

Холодопроизводительность, кВт - 30-40

Хладагент (фреон 12) - R12

Температура хладагента на входе в испаритель, К - 263-273

Тип компрессора - Поршневой одноступенчатый

Площадь охлаждающей поверхности испарителя, м2 - 68,9

Допустимая толщина "снеговой шубы", мм - 16 ± 0,5

Допустимые пределы измерения коэффициента теплопередачи, Вт/м2К - 5,8-8,0

С помощью датчиков 18, 19, 20 и вторичных приборов 32, 33, 34 информация о текущей производительности сушилки по влажному продукту, например 32 т/ч, и его температура после предварительного нагрева в камере 4, например 292 К, передается в микропроцессор, который по заложенной в него программе вырабатывает задание локальным регуляторам 46 и 45, устанавливает расход, например 52000 м3/ч, и температуру, например 403 К, воздуха на входе в сушилку с помощью исполнительных механизмов 51 и 50.

Отработанный воздух, отдав часть своего тепла на подогрев влажного зерна в камере 4 с температурой, например 295 К, направляют по линии рециркуляции 12 на кондиционирование (осушение и охлаждение) в испаритель теплонасосной установки 8. По информации датчиков 26 и 28 и вторичных приборов 38 и 40 микропроцессор определяет поток влаги с отработанным воздухом по формуле

Gвл = x2ρcaV,

где x2, ρca V - влагосодержание, средняя плотность и расход воздуха в линии 12

в зависимости от которого вырабатывает задание локальному регулятору 48 и устанавливает холодопроизводительность теплонасосной установки, например 35 кВт, путем воздействия на мощность привода компрессора 5 посредством исполнительного механизма 52. При этом микропроцессор устанавливает заданное соотношение расходов отработанного воздуха в линии 12 и хладагента в линии 17.

Для получения осушенного воздуха с заданным влагосодержанием, например 0,011-0,025 кг/кг, микропроцессор непрерывно вычисляет коэффициент теплопередачи от хладагента к воздуху через стенку охлаждающего элемента испарителя и слой "снежной шубы", образовавшейся в результате выпадения влаги из воздуха, и сравнивает его с заданным интервалом значений, например 5,8-8,0 Вт(м2К).

Если текущее значение коэффициента теплопередачи соответствует заданному интервалу значений, то микропроцессор не воздействует на мощность регулируемого привода компрессора 5, что соответствует "точке росы", например 281 К, при которой достигается осушение воздуха вследствие выпадения из него влаги.

Если текущее значение коэффициента теплопередачи меньше заданного интервала значений, то микропроцессор корректирует задание локальному регулятору 48 на увеличение хладагента в линии 17 путем увеличения холодопроизводительности теплонасосной установки до значения, например 40 кВт. Если увеличение холодопроизводительности не позволяет вывести текущее значение коэффициента теплопередачи на интервал заданных значений (5,8-9,0 кВт/м2К), то микропроцессор отключает рабочую секцию испарителя на регенерацию и подключает резервную.

Осушенный в испарителе воздух до влагосодержания, например 0,011 кг/кг, подается в теплообменник-рекуператор 9, где он подогревается за счет теплообмена с высушенным продуктом до температуры 308 ± 5 К. Затем сушильный агент подается в конденсатор теплонасосной установки 6, где он нагревается за счет тепла конденсации хладагента до температуры 340 К и подается в калорифер 2 вентилятором 3. Нагрев сушильного агента в конденсаторе теплонасосной установки позволяет снизить расход пара в калорифере, что приводит к снижению удельных энергетических затрат в 1,2 раза.

При отсутствии случайных возмущений обусловленных возможными колебаниями начальной влажности исходного продукта, резким изменением темпа подачи его на сушку, технологическими сбоями в работе оборудования, подсосами в линии рециркуляции сушильного агента и др. процесс сушки осуществляется в режиме полного замкнутого цикла без выброса части отработанного воздуха. При этом исключается необходимость в подпитке свежим воздухом. Наличие же случайных возмущений немедленно отразится прежде всего на текущей величине влажности высушенного зерна.

При отклонении текущей влажности высушенного зерна от заданного значения, например 3,5% в сторону увеличения, микропроцессор корректирует задание локальному регулятору 48 и увеличивает мощность привода компрессора теплонасосной установки, снижая влагосодержание сушильного агента на входе в сушилку посредством исполнительного механизма 52 до тех пор, пока текущее значение влажности высушенного зерна не достигнет заданного, например 17%. Если не удается стабилизировать влажность высушенного продукта таким способом, то микропроцессор вырабатывает управляющий сигнал исполнительному механизму 56, который уменьшает расход влажного продукта, подаваемого в сушилку по линии 10 до достижения предельно минимального значения, например, 28 т/ч. Ограничение производительности сушилки по влажному продукту позволяет предотвратить технологические и аварийные сбои, которые могут иметь место в случае нестабильной работы теплонасосной установки, подсосов в воздушном тракте установки, спонтанного (скачкообразного) увеличения начальной влажности зерна, не точной коррекции алгоритма управления при сушке различных зернопродуктов. При отклонении текущей влажности высушенного зерна от заданного значения в сторону уменьшения микропроцессор уменьшает мощность привода компрессора теплонасосной установки, увеличивая влагосодержание сушильного агента на входе в сушилку, выравнивая текущее и заданное значения влажности зерна.

Таким образом, предлагаемый способ автоматического управления по сравнению с базовым имеет следующие преимущества:

- использование теплового насоса позволяет повысить термический КПД процесса и уменьшить расход энергии на 27-30%,

- обеспечивает использование и рекуперацию тепла высушенного продукта, что дополнительно позволяет снизить удельные энергозатраты в 1,2 раза,

- создает условия для улучшения качества высушенного продукта, при сушке которого целесообразно осуществлять чередование нагрева и охлаждения, обусловленных опережающими темпами испарения влаги с поверхности продукта в сравнении со скоростью внутреннего влагопереноса,

- за счет повышения точности управления благодаря накладываемым ограничениям на управляемые переменные уменьшается разброс конечной влажности высушенного зерна после первой ступени сушки в пределах 17 ± 0,5%,

- повышает экологическую безопасность, т.к. исключает выброс отработанного сушильного агента в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1996 |

|

RU2117228C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2204097C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2200288C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2005 |

|

RU2298749C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2004 |

|

RU2276763C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ЗЛАКОВЫХ И МАСЛИЧНЫХ КУЛЬТУР ПРИ СУШКЕ И ХРАНЕНИИ | 2010 |

|

RU2425304C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2009 |

|

RU2406340C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации сушки термолабильных продуктов, например зерна. В способе автоматического управления процессом сушки, предусматривающим предварительный подогрев влажного продукта потоком отработанного сушильного агента с последующим его осушением в испарителе и нагревании в конденсаторе теплонасосной установки и подачей в сушилку с образованием замкнутого цикла путем воздействия на расход пара в калорифер и мощность привода вентилятора и стабилизации конечной влажности продукта по влагосодержанию сушильного агента на входе в сушилку, а также стабилизации коэффициента теплопередачи от сушильного агента к хладагенту в испарителе теплонасосной установки по соотношению расходов сушильного агента и хладагента на входе в испаритель путем изменения расхода хладагента воздействием на мощность привода компрессора, сушильный агент после осушения в испарителе теплонасосной установки сначала подают в теплообменник-рекуператор на предварительный подогрев сушильного агента, затем - в конденсатор теплонасосной установки и далее направляют на вход сушилки в замкнутый цикл, подпитку сушильного агента осуществляют перед испарителем, дополнительно измеряют температуру сушильного агента после испарителя и перед конденсатором, по разности которых устанавливают заданную хладопроизводительность теплонасосной установки воздействием на мощность привода компрессора с непрерывной двойной коррекцией по коэффициенту теплопередачи на охлаждаемой поверхности испарителя теплонаносной установки и влагосодержанию сушильного агента на входе в сушилку, а стабилизацию конечной влажности продукта осуществляют путем воздействия на расход влажного продукта, подаваемого на предварительный подогрев. Изобретение позволяет снизить удельные энергозатраты и повысить качество высушенного продукта. 1 ил.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1996 |

|

RU2117228C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧЕГО ПРОДУКТА | 1991 |

|

RU2018077C1 |

| Способ автоматического управления процессом сушки | 1987 |

|

SU1451505A1 |

| Способ автоматического управленияпРОцЕССОМ СушКи | 1979 |

|

SU830090A1 |

Авторы

Даты

2000-06-10—Публикация

1999-02-04—Подача