Изобретение относится к энергетике и теплофизике и может быть использовано при создании теплопередающих тепловых труб (ТТ), преимущественно энергонапряженных.

Известно большое количество конструкций ТТ.

Известна ТТ, описанная в [1]. Она содержит обогреваемый в зоне испарения и охлаждаемый в зоне конденсации герметичный корпус, внутри которого с зазором относительно внутренней стенки корпуса размещена капиллярная структура в виде не менее чем одного слоя сетки или перфорированного экрана. В зависимости от назначения в ТТ может быть и адиабатическая зона. В энергонапряженных ТТ для уменьшения гидравлического сопротивления в качестве капиллярной структуры может использоваться составной фитиль, состоящий из кольцевой щели для прохода жидкости (жидкой фазы рабочего тела) и перфорированного "экрана" тонкостенной перфорированной трубки, обеспечивающего разделение жидкости и пара, причем размер отверстия экрана определяет капиллярный напор, развиваемый ТТ при полностью заполненной жидкостью кольцевой щели.

Рассмотренная ТТ с описанной капиллярной структурой является высокоэффективным теплопередающим устройством, в особенности в условиях невесомости, когда ширина щели в зоне конденсации неограничена. Однако такие энергонапряженные ТТ характеризуются неустойчивостью режимов работы вследствие принципиальной возможности потери устойчивости режима по механизму вскипания жидкой фазы рабочего тела в зоне испарения.

Близкой по технической сущности к изобретению является ТТ, предложенная в [2]. Она содержит обогреваемый в зоне испарения и охлаждаемый в зоне конденсации герметичный корпус, внутри которого с зазором относительно внутренней стенки корпуса размещена капиллярная структура (фитиль) в виде не менее чем одного слоя сетки или перфорированного экрана. В фитиле выполнены отверстия двух типоразмеров, размещенных в шахматном порядке, причем диаметр отверстий меньшего размера составляет 0,08-0,8 диаметра отверстий большего размера, а зазор имеет величину, не превышающую радиус отверстия большего типоразмера.

Рассмотренная ТТ с описанной капиллярной структурой является высокоэффективным теплопередающим устройством, в особенности в условиях невесомости, когда ширина щели в зоне конденсации неограничена. Наличие в капиллярной структуре ТТ дополнительных пароотводящих отверстий, которые больше размера отверстий капиллярной структуры, повышает устойчивость энергонапряженных ТТ по механизму вскипания жидкой фазы рабочего тела в зоне испарения.

Однако практически одинаковое количество капиллярных и паровыпускных отверстий, размещенных в шахматном порядке, да еще по всей длине ТТ, а также недостаточно жесткие требования к основной капиллярной структуре, не позволяют реализовать в такой ТТ предельно возможные тепловые потоки вследствие появления процессов неустойчивости из-за вскипания жидкой фазы рабочего тела.

Наиболее близкой по технической сущности к изобретению является ТТ, предложенная в [3]. Она содержит обогреваемый в зоне испарения и охлаждаемый в зоне конденсации герметичный корпус, внутри которого с зазором относительно внутренней стенки корпуса размещена капиллярная структура (фитиль) в виде не менее чем одного слоя сетки или перфорированного экрана, в которой выполнены отверстия двух размеров, причем большие отверстия диаметром D выполнены лишь в капиллярной структуре в зоне испарения и размещены с относительным шагом Т, выбранным из соотношения Т=(10-20)D<Rтт, где Rтт - радиус тепловой трубы, причем эффективный диаметр D больших отверстий и эффективный диаметр d малых отверстий выбраны из соотношений D>4b, d<2b, где b - зазор между капиллярной структурой и внутренней стенкой корпуса.

Рассмотренная ТТ с описанной капиллярной структурой является высокоэффективным теплопередающим устройством, в особенности в условиях невесомости. Наличие в капиллярной структуре зоны испарения ТТ пароотводящих отверстий, которые больше характерного размера капиллярной структуры, повышает устойчивость энергонапряженных ТТ по механизму вскипания жидкой фазы рабочего тела в зоне испарения.

Однако большое количество паровыпускных отверстий, размещенных в зоне испарения ТТ, снижает эффективную рабочую поверхность зоны испарения ТТ, что требует или увеличения длины зоны испарения, а следовательно, и всей длины ТТ, или снижения средней плотности теплового потока в зоне испарения.

Задачей изобретения является обеспечение возможности реализации в зоне испарения ТТ предельно возможных тепловых потоков с исключением возможности перекрытия всего потока жидкого рабочего тела из зоны конденсации в зону испарения при возможности возникновения процессов неустойчивости из-за вскипания теплоносителя в отдельных районах зоны испарения ТТ за счет локализации образующихся паровых пузырей без осушения всей зоны испарения.

Указанная задача реализуется в ТТ, содержащей обогреваемый в зоне испарения и охлаждаемый в зоне конденсации герметичный корпус, внутри которого с зазором относительно внутренней стенки корпуса установлена капиллярная структура в виде не менее чем одного слоя сетки или перфорированного экрана, в которой по крайней мере в зоне испарения в зазоре между внутренней поверхностью стенки корпуса и наружной поверхностью капиллярной структуры плотно установлены не менее чем две продольные гибкие перегородки. Продольные перегородки могут быть выполнены корытообразными, установлены с равномерным шагом или изготовлены из фольги.

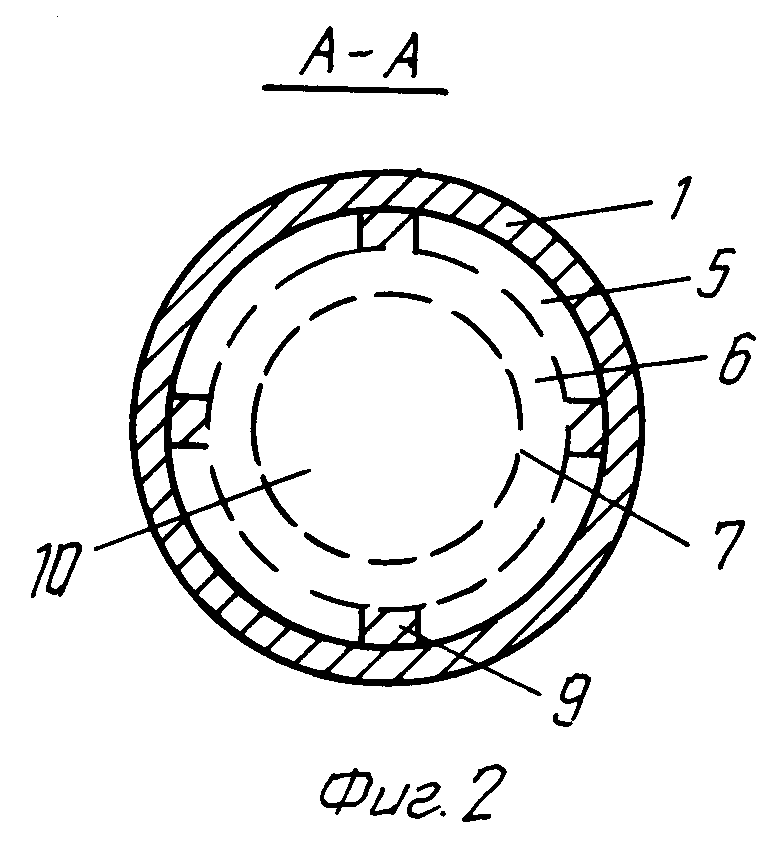

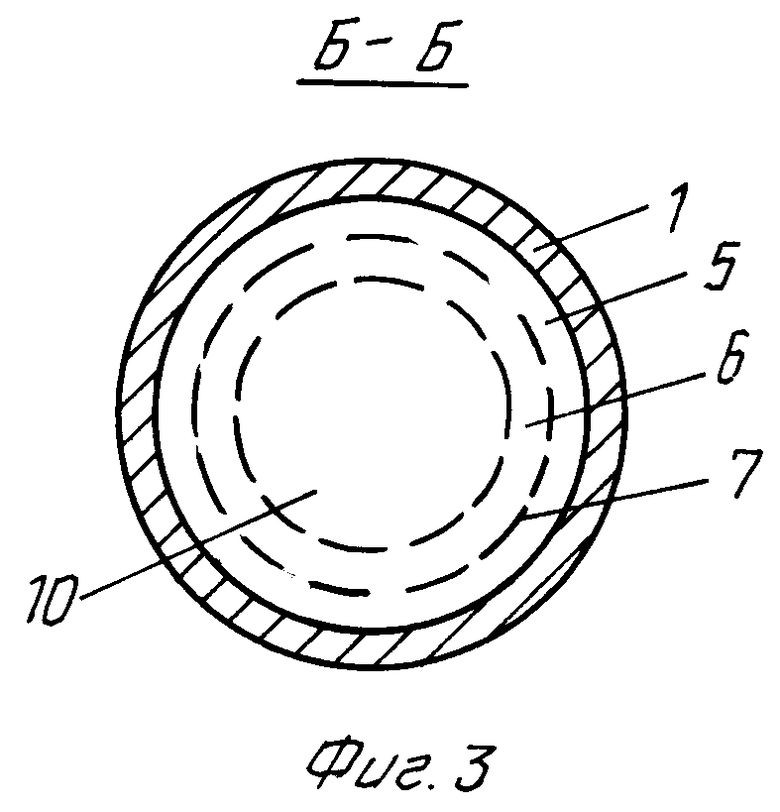

Чертежи на фиг.1-4 поясняют суть предложенного решения. На фиг.1 приведен продольный разрез ТТ, на фиг.2 и 3 - поперечные сечения ТТ в зоне испарения и зоне конденсации соответственно, а на фиг.4 - вариант выполнения перегородки в зоне испарения ТТ.

ТТ содержит герметичный корпус 1 с зонами испарения 2, конденсации 3 и адиабатической зоны 4. Внутри корпуса 1 с зазором 5 относительно внутренней стенки корпуса 1 размещена капиллярная структура 6, например, в виде не менее чем одного слоя перфорированного экрана с отверстиями 7, часть 8 из которых может быть выполнена с диаметром, больше размера зазора 5. В зоне испарения 2 в зазоре 5 между внутренней поверхностью стенки корпуса 1 и наружной поверхностью капиллярной структуры 6 плотно установлены не менее чем две продольные перегородки 9. Продольные перегородки 9 могут быть выполнены корытообразными и установлены с равномерным шагом.

ТТ работает следующим образом.

В исходном состоянии ТТ заполнена рабочим телом, например натрием, жидкая фаза которого располагается в зазоре 5 и в капиллярной структуре 6. При нагреве корпуса 1 в зоне испарения 2 тепло передается жидкой фазе рабочего тела, которое испаряется преимущественно через развитую поверхность мелких отверстий 7 капиллярной структуры 6. Пар рабочего тела в паровом объеме 10 переносится из зоны испарения 2 через адиабатическую зону 4 в зону конденсации 3. Здесь благодаря отводу тепла с внешней стороны ТТ к капиллярной структуре 6 происходит конденсация паровой фазы рабочего тела, а выделяющееся при этом тепло отводится с наружной поверхности зоны конденсации 3. Сконденсировавшееся рабочее тело по зазору 5 и капиллярной структуре 6 из зоны конденсации 3 через адиабатическую зону 4 возвращается в зону испарения 2, где процесс повторяется снова.

Благодаря малым размерам отверстий 7 капиллярной структуры 6 образуется устойчивая граница пар - жидкость как в зоне испарения 2, так и в зоне конденсации 3 (и в адиабатической зоне 4 между ними, если она имеется в ТТ). Благодаря относительно большой величине зазора 5 и, следовательно, невысокому гидравлическому сопротивлению по жидкой фазе рабочего тела, обеспечивается высокий массовый расход рабочего тела, а следовательно, и высокая энергонапряженность ТТ. Однако при высоких тепловых нагрузках возможно образование в зазоре 5 случайных паровых пузырей, которые не могут пройти через мелкоячеистую структуру отверстий 7, так как размер этих пузырей может быть больше диаметра отверстия 7. Если в зоне испарения отсутствуют продольные перегородки 9, а количество больших отверстий 8 ограничено, то паровой пузырь постепенно будет разрастаться и перекроет тракт жидкой фазе в зазоре 5 по всему периметру и ТТ перейдет в неустойчивый режим работы. Благодаря наличию перегородок 9 случайно образовавшийся паровой пузырь будет локализован в части зазора 6 внутри двух соседних перегородок 9. В результате работоспособность ТТ при больших тепловых потоках будет сохранена с некоторым увеличением тепловой нагрузки на работоспособные участки зоны испарения 2 ТТ. В дальнейшем паровой пузырь спокойно выйдет из зазора 5 через большое отверстие 8 в паровое пространство 10, и каких-либо нарушений режимов работы ТТ не будет.

Упругие перегородки 9 необходимо установить лишь там, где возможно образование больших пузырей, т.е. в зоне испарения 1, возможно с небольшим перекрытием адиабатической зоны 4.

Для исключения любых перемещений упругих перегородок 9 они должны быть установлены плотна в зазоре 5 между внутренней стенкой корпуса 1 и наружной поверхностью капиллярной структуры 6.

Для исключения деформации капиллярной структуры 6 при изменении температуры корпуса 1 и капиллярной структуры 6 перегородки 9 должны быть упругими, например корытообразными, как это показано на фиг.4. В результате упругих свойств перегородок 9 будет обеспечен, во-первых, плотный контакт упругих перегородок 9 с внутренней поверхностью корпуса 1 и наружной поверхностью капиллярной структуры 6 и, во-вторых, отсутствие деформации капиллярной структуры 6 при изменении температурных режимов работы ТТ. К качестве упругих перегородок 9 лучше всего использовать фольгу.

Так как паровые пузыри могут образовываться случайно, то наиболее целесообразно перегородки 9 размещать с равномерным шагом по периметру ТТ, в результате чего образование пузыря в зазоре любой части зоны испарения будет приводить к одинаковому и прогнозируемому результату.

Таким образом, введение продольных упругих перегородок в зоне испарения ТТ обеспечивает локализацию случайно образовавшихся паровых пузырей в зоне испарения и тем самым защиту от неустойчивостей режимов работы при сохранении высокой энергонапряженности ТТ.

Источники информации

1. Дан П.Т. и Рей Д.А. Тепловые трубы. - М.: Энергия, 1979, с. 83-90 - аналог.

2. Тепловая труба. SU а.с. 1011997, F 28 D 15/02, 1983 - аналог.

3. Тепловая труба. Патент RU 2083940, F 28 D 15/02, В 64 G 1/50, 1997 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2001 |

|

RU2208209C2 |

| Тепловая труба | 2002 |

|

RU2222757C2 |

| ТЕПЛОВАЯ ТРУБА | 2005 |

|

RU2309355C2 |

| ТЕПЛОВАЯ ТРУБА | 1994 |

|

RU2083940C1 |

| ТЕРМОЭМИССИОННЫЙ ВЕНТИЛЬ СИСТЕМЫ ВЫПРЯМЛЕНИЯ ТОКА КОСМИЧЕСКОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2000 |

|

RU2195740C2 |

| ЖИДКОМЕТАЛЛИЧЕСКАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2001 |

|

RU2213312C2 |

| АДСОРБЦИОННЫЙ НАСОС | 2002 |

|

RU2215901C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ВЫНОСА ТОПЛИВНОГО МАТЕРИАЛА ИЗ ВЕНТИЛИРУЕМОГО ТВЭЛА | 2001 |

|

RU2198438C2 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА С ПРОИЗВОЛЬНОЙ ОРИЕНТАЦИЕЙ | 2001 |

|

RU2195990C2 |

| ТЕРМОЭМИССИОННЫЙ РЕАКТОР-ПРЕОБРАЗОВАТЕЛЬ ПАКЕТНОЙ СХЕМЫ | 2002 |

|

RU2224328C2 |

Изобретение относится к энергетике и теплофизике и может быть использовано при создании теплопередающих тепловых труб, преимущественно энергонапряженных. Тепловая труба содержит обогреваемый в зоне испарения и охлаждаемый в зоне конденсации герметичный корпус. Внутри корпуса с зазором относительно его внутренней стенки установлена капиллярная структура в виде не менее чем одного слоя сетки или перфорированного экрана. По крайней мере, в зоне испарения в зазоре между внутренней стенкой корпуса и наружной поверхностью капиллярной структуры плотно установлены не менее чем две гибкие продольные перегородки. Перегородки могут быть выполнены корытообразными, изготовлены из фольги и установлены с равномерным шагом. Использование изобретения позволит обеспечить предельно возможные тепловые потоки и исключить перекрытие канала жидкого потока из-за вскипания теплоносителя. 3 з.п.ф-лы, 4 ил.

| ТЕПЛОВАЯ ТРУБА | 1994 |

|

RU2083940C1 |

| Тепловая труба | 1982 |

|

SU1011997A1 |

| DE 19717235 A1, 30.07.1998 | |||

| DE 4240081 C1, 28.04.1994 | |||

| DE 4226225 A1, 11.02.1993. | |||

Авторы

Даты

2003-12-20—Публикация

2002-02-04—Подача