Предлагаемое изобретение относится к области разделения веществ на компонентный состав и может быть использовано для ректификации многокомпонентных смесей в нефтеперерабатывающей, химической, пищевой промышленностях, а также и в других областях техники, как в земных, так и в космических условиях невесомости.

В настоящее время процесс разделения многокомпонентных смесей осуществляют, как правило, в ректификационных колоннах вертикального типа за счет многократного контактирования газа (пара) с жидкостью (см., например, Химия и технология нефти и газа, с. 121-124, авторы: В.Н. Эрих и др., а также см. а. с. СССР 1583128 и патент США 2682395). Постепенное разделение фракций происходит в результате контакта паров, поднимающихся через клапаны вверх, с жидкостью, стекающей с тарелок вниз.

При этом, для того чтобы уменьшить унос капель жидкости с паром, расстояние между тарелками необходимо иметь не менее определенной величины, что неизбежно приводит к увеличению высоты колонны, а следовательно, и ее габаритов.

Кроме того, недостатком ректификационных установок такого типа является то, что они работают только в строго вертикальном положении и не могут работать при произвольной ориентации в пространстве, а также в условиях невесомости.

Известна также ректификационная колонна с произвольной ориентацией в пространстве по а.с. 475161, МПК7 В 01 D, 3/32 (прототип), состоящая из корпуса, смачиваемой насадки, не смачиваемого пористого капиллярного стержня, трубы отбора фракции, которая является и теплопроводом, холодильника, трубы подпитки и трубы отбора.

Колонна работает следующим образом. В испарителе рабочая жидкость за счет тепла от нагревателя испаряется, пар заполняет капиллярный стержень и конденсируется в холодильнике, а конденсат возвращается по капиллярной насадке в испаритель. В результате противотока паровой и жидкой фаз по длине колонны устанавливается различная концентрация компонентов вещества. Отбор пара и подпитка колонны осуществляются по своим трубам.

Недостатком данного устройства является низкая производительность из-за большого сопротивления при движении пара по капиллярам.

Задачей предлагаемого изобретения является увеличение производительности ректификационной установки. Эта задача достигается тем, что в ректификационную колонну с произвольной ориентацией, содержащую емкость с рабочей жидкостью, нагреватель, конденсатор, емкость с холодным дистиллятом, введены по крайней мере не менее двух вихревых камер, при этом входные камеры вихревых парогенераторов и вихревых камер имеют тангенциальные подводящие каналы, кроме того, введены насосы подачи рабочей жидкости и дистиллята соответственно, причем емкость с рабочей жидкостью и насосом, нагреватель и вихревые парогенераторы соединены между собой гидравлически последовательно, а емкость с холодным дистиллятом и насос для подачи холодного дистиллята гидравлически соединены последовательно с вихревыми камерами, при этом паровая полость каждого предыдущего вихревого парогенератора гидравлически соединена с входной камерой соответствующей вихревой камеры, а паровые полости вихревых камер гидравлически соединены с входными камерами предыдущих вихревых камер и с соответствующими конденсаторами.

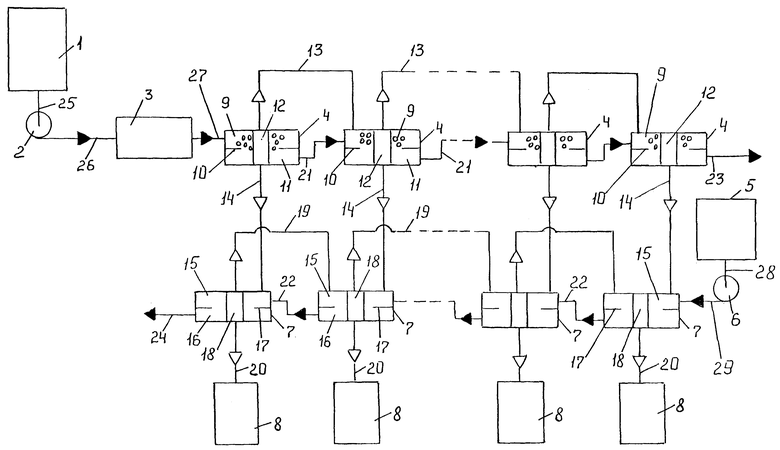

На чертеже представлено предполагаемое устройство, которое включает в себя:

1 - емкость с рабочей жидкостью;

2 - насос подачи рабочей жидкости;

3 - нагреватель рабочей жидкости;

4 - вихревые парогенераторы;

5 - емкость с холодным дистиллятом;

6 - насос подачи дистиллята;

7 - вихревые камеры;

8 - конденсаторы;

9 - входная камера с тангенциальным подводом рабочей жидкости;

10 - поперечная перегородка с центральным отверстием;

11 - выходная камера;

12 - паровая полость вихревых парогенераторов;

13, 14, 19, 20 - магистрали подачи пара;

15 - входная камера с тангенциальным подводом дистиллята;

16 - выходная камера;

17 - поперечная перегородка с центральным отверстием;

18 - паровая полость вихревых камер;

21, 22 - соединительные магистрали;

23 - магистраль слива;

24 - магистраль отвода;

25, 26, 27, 28 - соединительные магистрали.

Каждый вихревой парогенератор 4 имеет входную камеру с тангенциальным подводом рабочей жидкости 9, выходную камеру 11, поперечную перегородку с центральным отверстием 10. Каждая вихревая камера 7 имеет входную камеру с тангенциальным подводом дистиллята 15, выходную камеру 16, поперечную перегородку с центральным отверстием 17.

Емкость с рабочей жидкостью 1 через соединительную магистраль 25 соединена с насосом подачи рабочей жидкости 2, который, в свою очередь, через соединительную магистраль 26 соединен с нагревателем рабочей жидкости 3, а сам нагреватель рабочей жидкости 3 через соединительную магистраль 27 соединен с входной камерой с тангенциальным подводом рабочей жидкости 9 первого по ходу движения рабочей жидкости вихревого парогенератора 4. Выходная камера 11 каждого предыдущего вихревого парогенератора 4 соединена соединительной магистралью 21 с входной камерой с тангенциальным подводом рабочей жидкости 9 следующего по ходу движения рабочей жидкости вихревого парогенератора 4.

Емкость с холодным дистиллятом 5 через соединительную магистраль 28 соединена с насосом подачи дистиллята 6, который, в свою очередь, через соединительную магистраль 29 соединен с входной камерой с тангенциальным подводом дистиллята 15 первой по ходу движения холодного дистиллята вихревой камеры 7. Выходная камера 16 каждой предыдущей вихревой камеры 7 соединена соединительной магистралью 22 с входной камерой с тангенциальным подводом дистиллята 15 следующей по ходу движения дистиллята вихревой камеры 7.

Паровая полость вихревого парогенератора 12 каждого предыдущего вихревого парогенератора 4 через магистраль подачи пара 13 соединена с входной камерой с тангенциальным подводом рабочей жидкости 9 следующего по ходу движения рабочей жидкости вихревого парогенератора 4 и через магистрали подачи пара 14 - с входной камерой с тангенциальным подводом дистиллята 15 соответствующей вихревой камеры 7.

Паровые полости вихревых камер 18 через магистрали подачи пара 19 соединены с входными камерами с тангенциальным подводом дистиллята 15 соответствующих вихревых камер 7 и через магистрали подачи пара 20 - с конденсаторами 8.

Работает установка следующим образом. Исходное сырье из емкости с рабочей жидкостью 1 насосом подачи рабочей жидкости 2 подают в нагреватель рабочей жидкости 3 и далее по соединительным магистралям 21 прокачивают через вихревые парогенераторы 4, установленные последовательно. Одновременно холодный дистиллят из емкости с холодным дистиллятом 5 насосом подачи дистиллята 6 по соединительным магистралям 22 прокачивают через вихревые камеры 7, установленные также последовательно. В нагревателе рабочей жидкости 3 рабочую жидкость нагревают до заданной температуры, не доводя ее до кипения, а затем подают во входную камеру с тангенциальным подводом рабочей жидкости 9 первого по ходу вихревого парогенератора 4, в которой рабочая жидкость закручивается с большего радиуса на меньший. За счет сохранения момента количества движения скорость рабочей жидкости при движении к центру возрастает, а давление в соответствии с законом Бернулли уменьшается, и на определенном радиусе закрутки становится ниже давления насыщения, что приводит к частичному испарению рабочей жидкости за счет отбора от нее тепла. Полученный пар собирается в паровой полости вихревого парогенератора 12, первого по ходу движения рабочей жидкости вихревого парогенератора 4, а оставшаяся часть неиспарившейся рабочей жидкости с более низкой температурой через центральное отверстие в поперечной перегородке 10 поступает в выходную камеру 11 вихревого парогенератора 4, а затем по соединительной магистрали 21 - во входную камеру с тангенциальным подводом рабочей жидкости 9 следующего по ходу вихревого парогенератора 4. Одну часть пара из паровой полости 12 первого по ходу движения рабочей жидкости вихревого парогенератора 4 по магистрали подачи пара 13 подают в закрученную рабочую жидкость во входной камере с тангенциальным подводом рабочей жидкости 9 следующего по ходу движения рабочей жидкости вихревого парогенератора 4 для уменьшения температуры испарения рабочей жидкости в ней, с давлением пара, достаточным для преодоления противодавления закрученной рабочей жидкости, а другую часть пара по магистрали подачи пара 14 подают во входную камеру с тангенциальным подводом дистиллята 15 последней по ходу движения дистиллята вихревой камеры 7 с давлением пара, достаточным для преодоления противодавления закрученного дистиллята. В результате тепломассообмена между паром, имеющим более высокую температуру, и дистиллятом с более низкой температурой, более тяжелые фракции сконденсируются в дистилляте, а легкие фракции поступят (соберутся) в паровой полости вихревой камеры 18 последней по ходу движения дистиллята вихревой камеры 7. Одну часть пара из паровой полости вихревой камеры 18 последней по ходу движения дистиллята вихревой камеры 7 по магистрали подачи пара 20 подают в конденсатор 8, а другую часть пара из паровой полости вихревой камеры 38 последней по ходу движения дистиллята вихревой камеры 7 по магистрали подачи пара 19 подают в закрученный дистиллят входной камеры с тангенциальным подводом дистиллята 15 предпоследней вихревой камеры 7 с давлением пара, достаточным для преодоления противодавления закрученного дистиллята.

Поскольку часть тепла в первом по ходу движения рабочей жидкости вихревом парогенераторе 4 была израсходована на образование пара, то оставшаяся рабочая жидкость при поступлении во второй по ходу движения рабочей жидкости вихревой парогенератор 4 будет иметь более низкую температуру, и поэтому в выработанном из нее паре относительное содержание тяжелых фракций по сравнению с паром, выработанным в первом по ходу движения рабочей жидкости вихревом парогенераторе 4, будет меньше, а относительное содержание легких фракций больше. Образовавшийся пар из второго по ходу движения рабочей жидкости вихревого парогенератора 4 направляют в закрученный дистиллят во входной камере с тангенциальным подводом дистиллята 15 предпоследней по ходу движения дистиллята вихревой камеры 7 с давлением пара, достаточным для преодоления противодавления закрученного дистиллята, в которой более тяжелые фракции сконденсируются в дистилляте, а несконденсированную одну часть пара по магистрали подачи пара 20 направляют в конденсатор 8, а другую часть несконденсированного пара по магистрали подачи пара 19 подают в закрученный дистиллят во входной камере с тангенциальным подводом дистиллята 15 предшествующей вихревой камеры 7 с давлением пара, достаточным для преодоления противодавления.

Процесс с преобразованием пара в следующих по ходу движения рабочей жидкости вихревых парогенераторов 4 и подачей пара в более холодный дистиллят вихревых камер 7 будет проходить аналогично описанному выше, только с той разницей, что относительное содержание тяжелых фракций в паре из каждого последующего вихревого парогенератора будет уменьшаться, а относительное содержание легких фракций увеличиваться.

Пар, выработанный в последнем по ходу движения рабочей жидкости вихревом парогенераторе 4, из паровой полости вихревого парогенератора 12 по магистрали подачи пара 14 направляют в закрученный дистиллят во входной камере с тангенциальным подводом дистиллята 15 первой по ходу движения дистиллята вихревой камеры 7 с давлением пара, достаточным для преодоления противодавления закрученного дистиллята, в которой за счет тепломассообмена часть пара, содержащая тяжелые фракции, сконденсируются в холодном дистилляте, а другая часть пара с более легкими фракциями соберется в паровой полости вихревой камеры 18 первой по ходу движения дистиллята вихревой камеры 7 и по магистрали подачи пара 20 поступит в конденсатор 8.

В последнем по ходу движения рабочей жидкости вихревом парогенераторе 4 остаток неиспарившейся рабочей жидкости из входной камеры с тангенциальным подводом рабочей жидкости 9 через центральное отверстие в поперечной перегородке 10 поступает в выходную камеру 11 и по магистрали слива 23 отводится из ректификационной установки наружу.

Подогретый за счет тепла от сконденсированного пара дистиллят из входной камеры с тангенциальным подводом 15 первой по ходу движения дистиллята вихревой камеры 7 через центральное отверстие в поперечной перегородке 17 поступает в выходную камеру 16, а из нее по соединительной магистрали 22 во входную камеру с тангенциальным подводом дистиллята 15 следующей по ходу движения дистиллята вихревой камеры 7. Процесс конденсации более тяжелых фракций и подогрев дистиллята в каждой последующей вихревой камере 7 будет аналогичен, как и в первой, с той разницей, что температура дистиллята по ходу его движения будет постепенно повышаться, а сам дистиллят обогащаться более тяжелыми фракциями, и выходной камеры 16 последней по ходу движения дистиллята вихревой камеры 7 дистиллят, обогащенный тяжелыми фракциями, по магистрали отвода 24 выводится из установки по назначению.

Данная установка способна работать при любой ориентации ее относительно пространства, в том числе и в условиях невесомости, а поскольку скорость всплытия паровых пузырей в закрученной жидкости за счет градиента давления по радиусу закрученной жидкости высокая, то и производительность ее будет значительно выше, чем при работе в статических условиях. Установки такого типа легко поддаются автоматическому регулированию и управлению, просты в изготовлении, не создают особых проблем при пуске и остановке технологического процесса.

Такие установки могут найти применение при ректификации многокомпонентных смесей в различных областях народного хозяйства, в том числе нефтеперерабатывающей, химической, пищевой промышленностях и других областях техники.

Предлагаемое изобретение относится к разделению вещества на компонентный состав и может быть использовано при ректификации многокомпонентных смесей в нефтеперерабатывающей, химической, пищевой промышленностях, а также в других областях техники как в земных условиях, так и в космических условиях невесомости. Ректификационная установка содержит емкость с рабочей жидкостью, насос для ее подачи, нагреватель, конденсаторы, емкость с холодным дистиллятом, насос для подачи холодного дистиллята; кроме того, установка содержит не менее двух вихревых парогенераторов и не менее двух вихревых камер, при этом емкость с рабочей жидкостью, насос для ее подачи, нагреватель, вихревые парогенераторы и вихревые камеры соединены между собой гидравлически, а емкость с холодным дистиллятом, насос для ее прокачивания, вихревые камеры и конденсаторы соединены между собой также гидравлически. Данная ректификационная установка способна работать при любой ориентации ее относительно пространства с большой производительностью, легко поддается автоматическому управлению, не требует применения специальных материалов. Проведенные теоретические расчеты и положительные результаты, полученные при проведении экспериментов, позволяют надеяться на широкое использование предлагаемой установки в различных областях техники. 1 ил.

Ректификационная установка с произвольной ориентацией, содержащая емкость с рабочей жидкостью, нагреватель, конденсатор, емкость с холодным дистиллятом, отличающаяся тем, что в нее введены, по крайней мере, не менее двух вихревых парогенераторов и, по крайней мере, не менее двух вихревых камер, при этом входные камеры вихревых парогенераторов и вихревых камер имеют тангенциальные подводящие каналы, кроме того, введены насосы подачи рабочей жидкости и дистиллята соответственно, причем емкость с рабочей жидкостью и насосом, нагреватель и вихревые парогенераторы соединены между собой гидравлически последовательно, а емкость с холодным дистиллятом и насос для подачи холодного дистиллята гидравлически соединены последовательно с вихревыми камерами, при этом паровая полость каждого предыдущего вихревого парогенератора гидравлически соединена с входной камерой последующего вихревого парогенератора, а также с входной камерой соответствующей вихревой камеры, а паровые полости вихревых камер гидравлически соединены с входными камерами предыдущих вихревых камер и с соответствующими конденсаторами.

| Ректификационная колонна с произвольной ориентацией | 1971 |

|

SU475161A1 |

| Тепломассообменный аппарат | 1981 |

|

SU990250A2 |

| Массообменный аппарат | 1980 |

|

SU912190A1 |

| Массообменный аппарат | 1977 |

|

SU797712A1 |

| US 5305610 A, 26.04.1994. | |||

Авторы

Даты

2003-01-10—Публикация

2001-03-05—Подача