Изобретение относится к области соединения строительных элементов при сборке различных конструкций и может быть использовано для герметизации и теплоизоляции различных стыкуемых строительных элементов после из предварительной сборки, преимущественно при соединении деревянных строительных элементов.

Известно использование вспенивающих составов для герметизации стыков строительных конструкций (Манылюк А.Ф. “Окна, двери”, “Гамма Пресс-2000”, М., 1999 г., с. 145).

Широко известно выполнение монтажных стыков строительных изделий, при которых обеспечивается достаточно надежная герметизация подаваемых в стык вспениваемых материалов, используемых также в качестве утеплителя (RU №2002911, Е 04 В 1/38, 1991 г.).

Известен стык строительных элементов, включающий стыкованные грани наружных и внутренней панелей, образующих колодец, заполненный бетоном замоноличивания, и утеплитель, выполненный из вспенивающегося материала, например, “Макрофлекс”, при этом стык имеет разделительный короб, установленный в колодце вплотную к наружным его граням и обращенный внутренней полостью к устью стыка, а утеплитель расположен до днища короба (RU №2098570, Е 04 В 1/38, 1997 г.).

Наиболее близким из известных является стыковое соединение, получаемое путем изготовления соединяемых деталей, подготовку торцевых поверхностей деталей, нанесение на них клея, стыковку поверхностей с использованием вспомогательной детали и фиксацию одной соединяемой детали относительно другой до отверждения клея, при этом вспомогательную деталь выполняют в виде пластины из тканого материла армирующего типа, пропитывают ее клеем и выдерживают до момента его загустения, затем соединяют противолежащие краевые участки пластины, накладывая их друг на друга с образованием фланца и канала, площадь фланца равна площади строительных торцевых поверхностей соединяемых деталей, канал заполняют вспенивающейся композицией, основу которой выбирают с высокими адгезионными свойствами по отношению к используемому клею, клеевой состав дополнительно наносят на зоны поверхностей соединяемых деталей, расположенных непосредственно у строительных торцов со стороны предлагаемого размещения вспомогательной детали, стыкуя торцевые поверхности соединяемых деталей, размещают между ними фланец вспомогательной детали, располагая ее каналом с вспенивающейся композицией между обращенными друг к другу поверхностями соединяемых деталей, фиксацию деталей относительно друг друга осуществляют в течение всего времени вспенивания и отверждения вспенивающейся композиции (RU №1833669, F 16 В 11/00, 1996 г.).

Известные решения достаточно трудоемки и не обеспечивают необходимой степени герметизации при возможных деформациях в соединении деталей, что приводит к возникновению мостиков холода в конструкции, содержащей стыкуемые детали. Кроме того, эти технические решения требуют использования различных вспомогательных деталей, известные конструкции не позволяют осуществить герметизацию стыка вспениваемым материалом после усадки всей сборки или после деформации деталей, т.к. вспениваемый материал вводят в сборку в процессе изготовления стыка, а не после стыкового соединения строительных элементов.

Задачей настоящего изобретения является повышение надежности герметизации соединения деталей при снижении трудоемкости производства работ и исключения возникновения мостиков холода.

Технический результат, который может быть получен при выполнении изобретения, - улучшение герметизации, упрощение конструкции, обеспечение герметизации стыкового соединения деталей вспениваемым материалом как в процессе сборки изделия после изготовления стыкового соединения, так и через продолжительный интервал времени после изготовления стыкового соединения, а также восстановление герметизации состыкованных деталей, которые не имели слоя из уплотняющего или утепляющего материала.

Поставленная задача с достижением указанного технического результата решается тем, что стыковое соединение строительных элементов содержит по крайней мере один паз в одном из строительных элементов для размещения в нем другого строительного элемента или его ответного выступа, по крайней мере, одну канавку, выполненную в каждом из строительных элементов на обращенных друг к другу поверхностях, причем в стыке строительных элементов пара канавок на обращенных друг к другу поверхностях совместно образует в строительных элементах по крайней мере один канал, предназначенный для заполнения его вспенивающимся материалом, открытый с торцов и выполненный преимущественно цилиндрической или призматической формы, соответственно, при этом диаметр или один из линейных размеров поперечного сечения канала выполнен не менее 5 мм.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы:

- был введен по крайней мере один дополнительный канал, расположенный в стыке и сообщенный с упомянутым основным каналом;

- был введен по крайней мере один дополнительный канал, расположенный в стыке параллельно основному и предпочтительно симметрично ему относительно оси, проходящей через паз или выступ строительных элементов;

- был введен по крайней мере один дополнительный канал, расположенный в стыке перпендикулярно упомянутому основному каналу;

- канавки, образующие совместно в стыке строительных элементов канал, были выполнены одинаковой глубины на каждом из строительных элементов;

- канавки, образующие совместно в стыке строительных элементов канал, были выполнены различной глубины на каждом из строительных элементов;

- канавки, образующие совместно в стыке строительных элементов канал, были выполнены с чередованием их глубины на каждом из строительных элементов;

- по крайней мере часть канавок была сообщена между собой с образованием в стыке строительных элементов плоской или пространственной системы каналов, имеющей по крайней мере одно входное отверстие и одно выходное отверстие.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые фигуры.

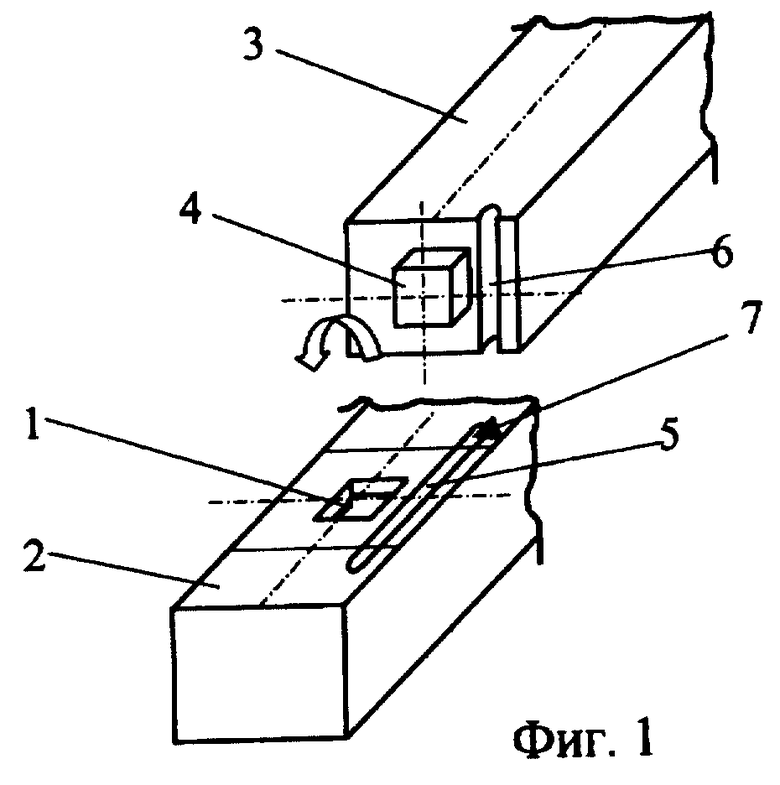

Фиг.1 изображает общий вид в аксонометрии строительных элементов, подготовленных к сборке по схеме паз - выступ;

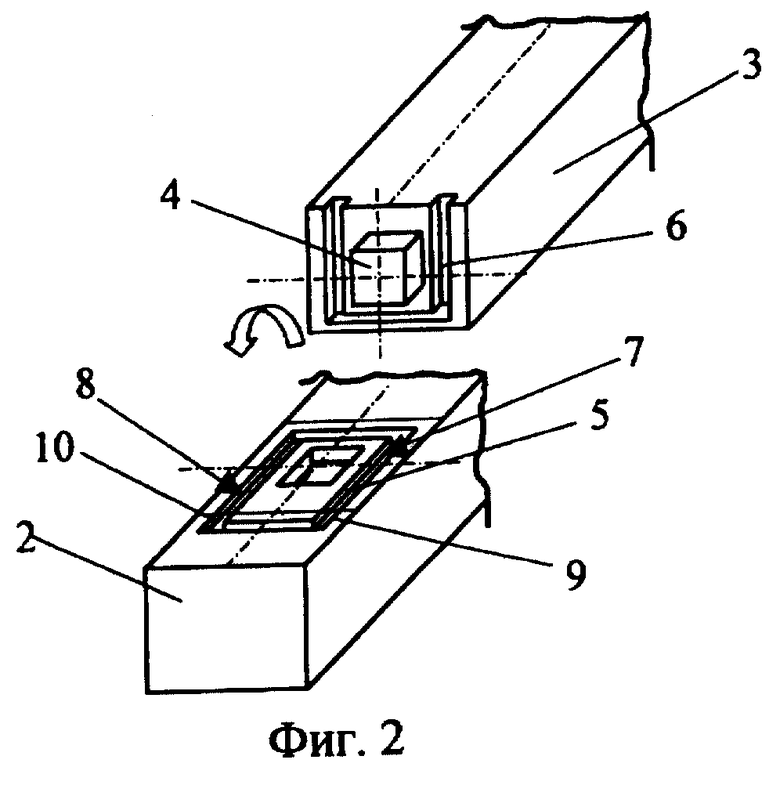

фиг.2 - то же, что фиг. 1, с дополнительным каналом призматической формы;

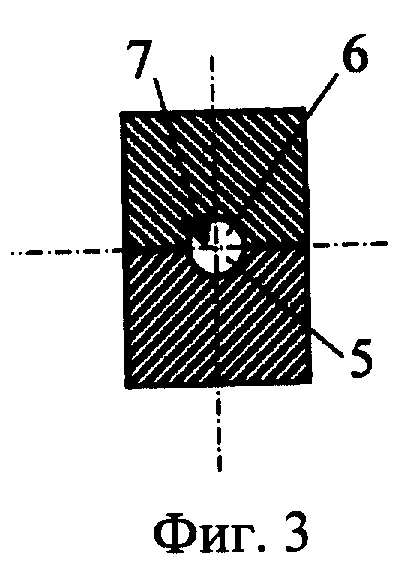

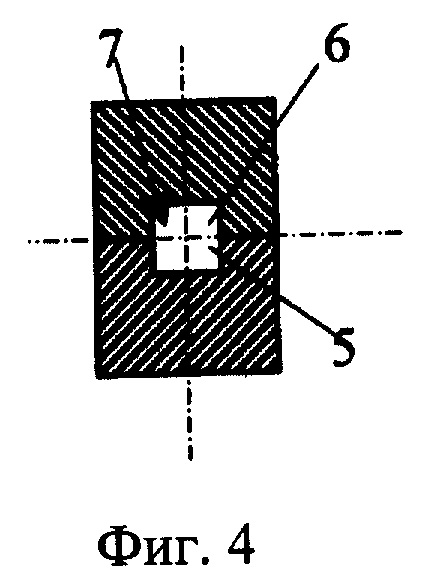

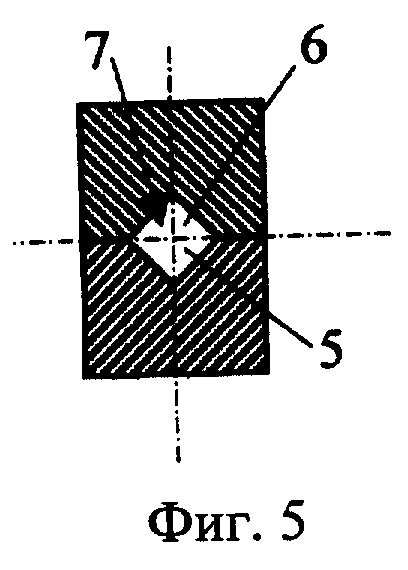

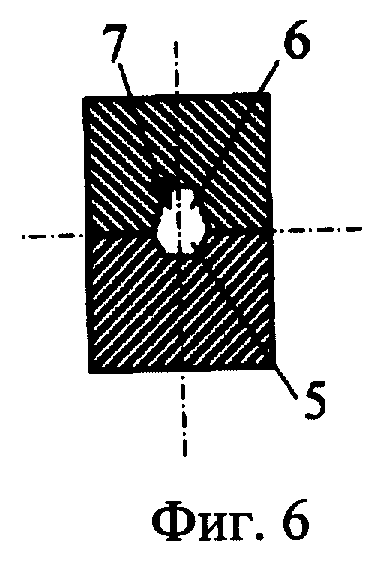

фиг.3–6 - возможные формы канала в его поперечном сечении;

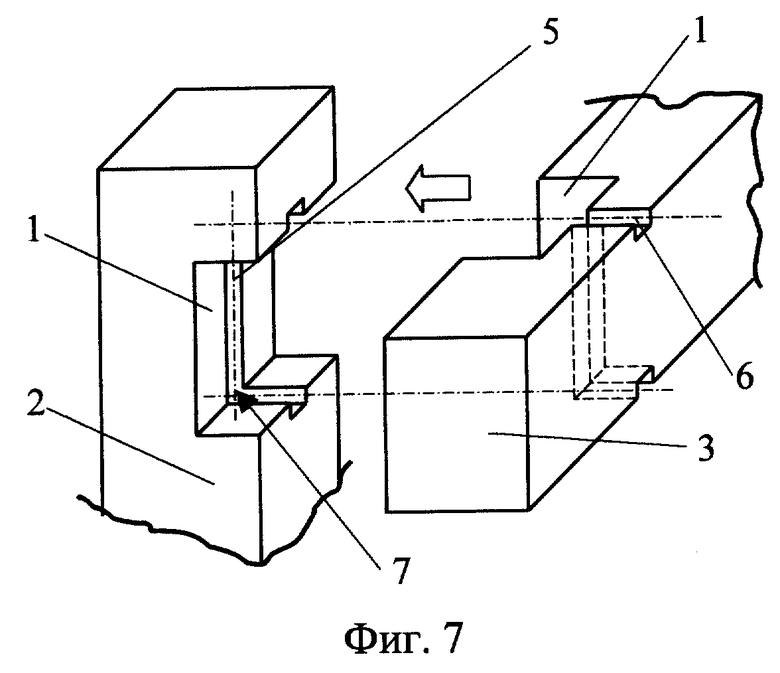

фиг.7 - то же, что фиг.1, но подготовленных к сборке по схеме паз - стыкуемый элемент;

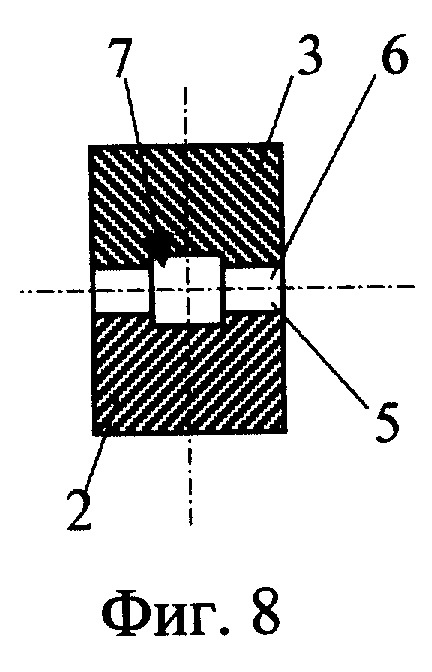

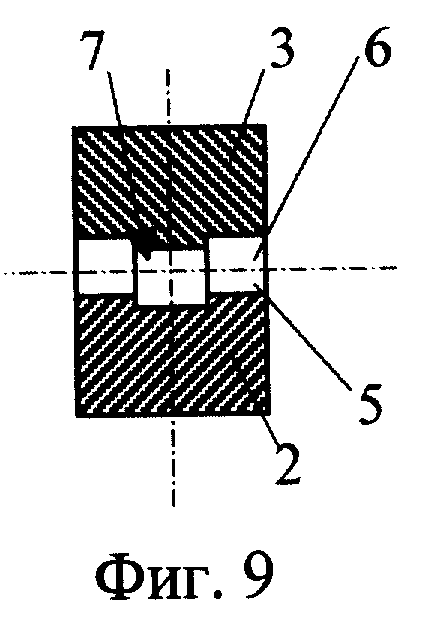

фиг.8–9 - возможные формы канала в его продольном сечении;

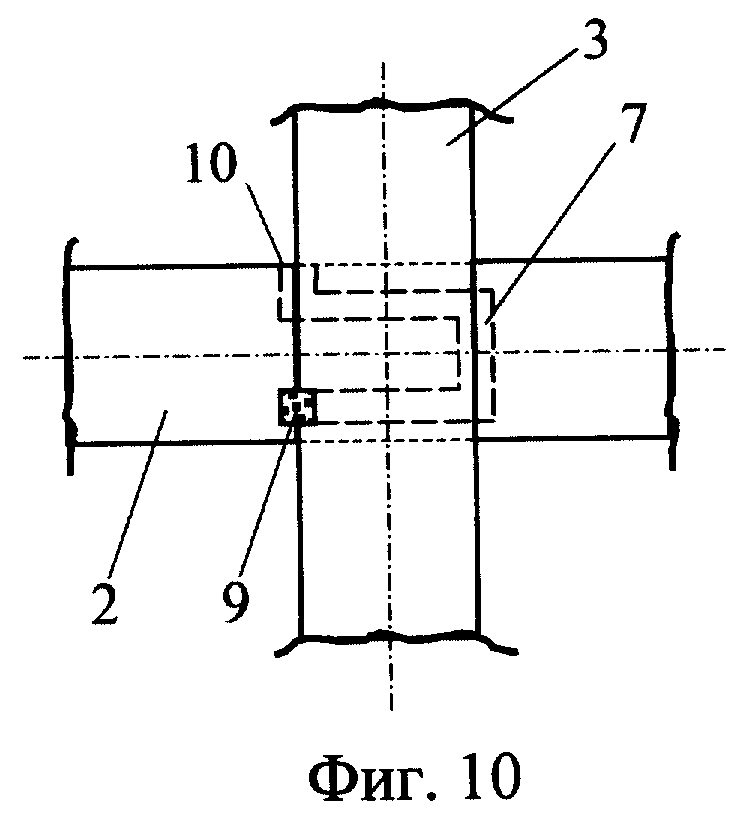

фиг 10 - то же, что фиг.4, вид сверху на стыковое соединение с пространственной системой каналов;

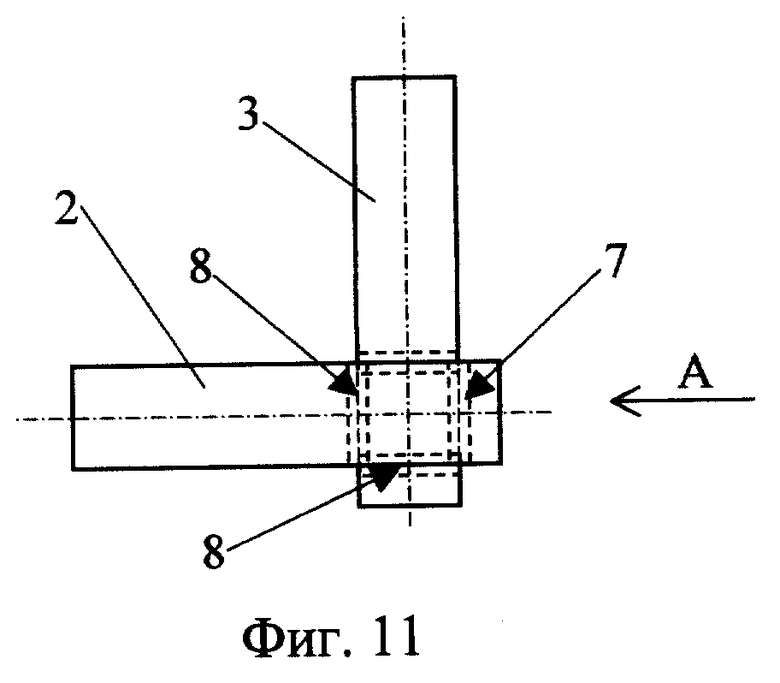

фиг.11 - стыковое соединение брусьев, вид сверху;

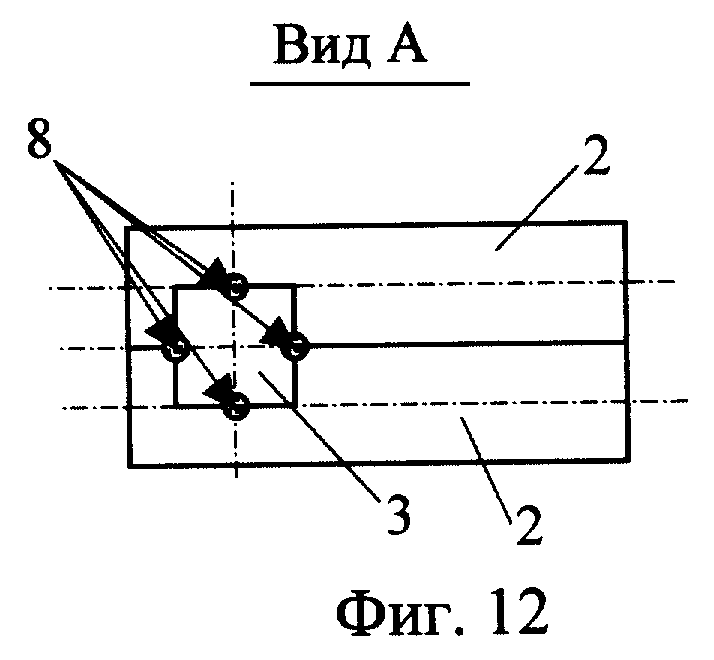

фиг.12 - вид по стрелке А на фиг. 11;

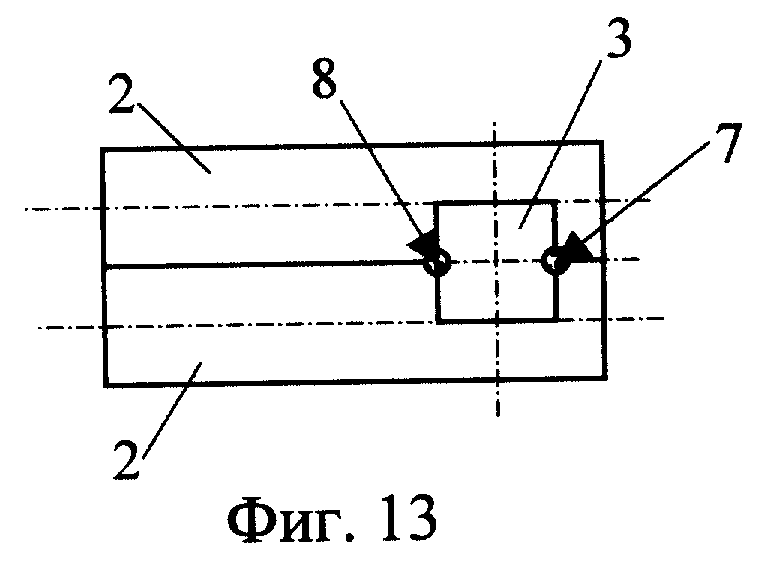

фиг.13 - вид сверху на фиг. 11.

Стыковое соединение строительных элементов (фиг.1) содержит паз 1 в одном из строительных элементов 2, выполненный с возможностью размещения в нем другого строительного элемента 3 (фиг.7) или его ответного выступа 4 (фиг.1). Канавки 5 и 6 выполнены в каждом из строительных элементов 2 и 3 на обращенных друг к другу поверхностях. При стыковке строительных элементов 2 и 3 пара канавок 5 и 6 совместно образует в стыке по крайней мере один канал 7, предназначенный для заполнения его вспенивающимся материалом и открытый с торцов. Канал 7 выполнен преимущественно цилиндрической (фиг.1, 3) или призматической формы (фиг.2, 4-6). Диаметр или один из линейных размеров поперечного сечения канала 7 выполнен не менее 5 мм.

В случае выполнения только одного канала 7, когда канавка 5 целиком расположена в стыке и не выходит наружу, длина канавки 5 выбирается большей, чем длина канавки 6 (фиг.1), чтобы обеспечить выполнение канала 7 открытым с торцов.

В стыковое соединение может введен по крайней мере один дополнительный канал 8, сообщенный с основным каналом 7 (фиг.2). Дополнительный канал 8 может быть и не сообщен с основным, а выполнен аналогично каналу 7, параллельно ему (например, как на фиг 1, но с другой стороны от паза).

Может быть введен по крайней мере один дополнительный канал 8, расположенный параллельно основному каналу 7 и предпочтительно симметрично ему относительно оси, проходящей через паз 1 или выступ 4 строительных элементов 2 и 3 (фиг. 2, 7-9).

Дополнительный канал 8 может быть расположен перпендикулярно основному каналу 7 (фиг.7-9).

Канавки 5, 6, образующие совместно в стыке строительных элементов 2 и 3 один канал 7, могут быть выполнены одинаковой глубины на каждом из строительных элементов 2 и 3 (первые три вида на фиг.3).

Канавки 5 и 6 могут быть выполнены различной глубины на каждом из строительных элементов 2 и 3 (последний вид на фиг.3, 5).

Канавки 5 и 6 могут быть выполнены с чередованием их глубины на каждом из строительных элементов 2 и 3 (фиг.5).

По крайней мере часть канавок 5 и 6 может быть сообщена между собой с образованием на обращенных друг к другу поверхностях строительных элементов 2 и 3 плоской (фиг.2) или пространственной (фиг.4, 6) системы каналов, имеющей по крайней мере одно входное отверстие 9 и одно выходное отверстие 10 (фиг.2, 6).

Стыковое соединение строительных элементов осуществляют следующим образом (фиг.1).

Стыкуемые строительные элементы 2 и 3 сближают друг с другом и вставляют один строительный элемент 2 в другой строительный элемент 3 так, чтобы выступ 4 входил в паз 1. Или строительные элементы 2 и 3 вставляют один в другой, чтобы строительный элемент 3 своим пазом 1 непосредственно входил в строительный элемент 2 или же в его паз 1 (фиг.4). Могут быть использованы совершенно различные виды соединений строительных деталей (преимущественно, деревянных), например, всевозможного вида шипы, штифты, врезка, сплачивание на скобах и шпильках, выборки в одном из строительных элементов 2 или 3 в четверть, в полчетверти и т.п. Строительные элементы 2 и 3 могут быть установлены с натягом и этим скреплены между собой. Строительные элементы 2 и 3 могут быть посажены на клей, при этом канавка остается свободной от клея, закреплены шурупами, гвоздями и т.п.

Однако все эти виды строительных соединений особенно в деревянных конструкциях имеют монтажную щель из-за относительного разброса допусков деталей, что в результате создает в области стыка “мостик холода”, т.е. место, через которое происходит утечка тепла из здания. Кроме того, деревянные конструкции с течением времени подвержены “усадке”, короблению и другим видам деформаций.

Поэтому возникла необходимость в разработке конструкции, которая позволяла бы повысить надежность герметизации соединения строительных элементов 2 и 3 при снижении трудоемкости производства работ и исключения возникновения “мостиков холода”. Надо обеспечить герметизацию стыкового соединения деталей вспениваемым материалом уже после изготовления стыкового соединения, тогда, когда, например, общая конструкция даст усадку или произойдет естественная деформация отдельных строительных элементов 2 и 3. Такая конструкция также позволяла бы восстанавливать герметизацию ранее состыкованных деталей, которые не имели слоя из уплотняющего или утепляющего материала в стыке, или который бы ранее имелся, но пришел в негодность.

Для этого практически было опробовано заявленное техническое решение.

Технологический процесс можно разделить на три этапа.

Первый этап - подготовка деталей узлов и выполнения в строительных элементах канавок 5, 6, которые в дальнейшем при соединении строительных элементов 2 и 3 (фиг.1, 2, 4) образуют внутри них в стыке по крайней мере один канал 7. Как видно из фиг.1 канавки 5, 6 выполняют так, чтобы канал 7 был открыт с торцов. Диаметр или один из линейных размеров поперечного сечения канала выполняют не менее 5 мм для того, чтобы осуществить в дальнейшем гарантированное прохождение вспенивающегося материала по всей длине канала 7. Обычно выбирается диаметр или длина стороны канавки или глубина канавки 5 или 6 выбирается от 2,5 мм до 10 мм в зависимости от толщины строительных элементов 2 и 3.

Второй этап - соединение строительных элементов 2, 3 и выдержка конструкции в интервале времени, в течение которого происходит усадка конструкции и проистекает деформация строительных элементов 2, 3, например, из-за напряженного состояния элементов в соединении, из-за коробления или усушки древесины.

Третий этап - герметизация соединения, заполнение канала 7 вспенивающимся материалом, например “Макрофлекс”. Для гарантированно качественного уплотнения конструкционного узла канал 7 предварительно продувают для удаления опилок, стружки и т.п. Штуцер баллона с вспенивающимся материалом или наконечник пистолета вставляют в открытый торец канала 7 и подают вспенивающийся материал под давлением в стык между ранее соединенными строительными элементами 2, 3. Когда вспенивающийся материал выходит из другого открытого торца канала 7 герметизацию заканчивают. Обязательным условием является наличие открытых торцов канала 7 для полного заполнения вспенивающимся материалом образующегося уплотнительного желоба.

Канавки 5 и 6 для канала 7 и дополнительных каналов 8 могут быть выполнены в стыке вдоль периметра строительных элементов 2 и 3 и в различных направлениях в зависимости от вида соединения, формы строительных элементов 2 и 3, а также от требуемой степени герметизации этих элементов. Часть канавок 5 и 6 может сообщена между собой с образованием на строительных элементах 2 и 3 плоской (фиг.2) или пространственной (фиг.4, 6) системы каналов, имеющей по крайней мере одно входное отверстие 9 и одно выходное отверстие 10 (фиг.6).

За счет выполнения канавок 5 и 6 с различной глубиной (фиг.5, 6), например с чередованием глубины вдоль продольной оси канала 7, удается дополнительно повысить качество самого соединения, степень герметизации и плотность уплотнителя.

В реконструируемых зданиях из-за невозможности изначально подготовить конструкционные узлы к их герметизации и утеплению возможна иная технология.

В местах сопряжении деревянных строительных элементов 2 и 3 (фиг.7-9) по контуру выявленного технологического зазора, приобретенного конструкцией в процессе эксплуатации и усадки здания, просверливают сквозные отверстия, изготавливая канал 7 и дополнительные каналы 8. Сквозные отверстия продувают и также заполняют вспенивающимся материалом. Количество сквозных отверстий и их частота определяются величиной зазора между состыкованными деталями. При больших величинах зазоров и криволинейной формы строительных поверхностей вспенивающийся материал кроме канавки 7 заполняет и всевозможные пустоты, образуя “цельный” узел. “Цельный” узел менее подвержен микролюфту, а это положительно сказывается на конструкции в целом.

Заявленное техническое решение было экспериментально проверено при строительстве новых и реконструкции старых сооружений каркасного типа. Полученный технический результат показывает, что за счет использования заявленной конструкции удалось повысить качество соединения, улучшить герметизацию, упростить конструкцию, обеспечить герметизацию стыкового соединения строительных элементов 2 и 3 вспениваемым материалом уже после изготовления стыкового соединения и его выдержки для усадки и естественной деформации, а также восстановить герметизацию состыкованных деталей, которые ранее не имели слоя из уплотняющего или утепляющего материала.

Заявленное стыковое соединение строительных элементов наиболее успешно промышленно применимо при изготовлении новых деревянных конструкций, а также может быть использовано при реконструкции уже ранее бывших в эксплуатации различных соединений деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЕВЯННЫЙ СБОРНЫЙ ЭЛЕМЕНТ И ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ДЕРЕВЯННОГО СТРОЕНИЯ, СОБРАННАЯ ИЗ ДЕРЕВЯННЫХ СБОРНЫХ ЭЛЕМЕНТОВ | 2011 |

|

RU2461687C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕРЕВЯННЫХ ПАНЕЛЕЙ ИЗ БРУСА | 1996 |

|

RU2120004C1 |

| Устройство и способ для сохранения тепла в деревянном доме | 2020 |

|

RU2736453C1 |

| СОСТАВНОЕ ФАСОННОЕ ИЗДЕЛИЕ И УЗЕЛ СТЫКОВОГО СОЕДИНЕНИЯ ПАНЕЛЕЙ | 2015 |

|

RU2600247C1 |

| ПНЕВМАТИЧЕСКОЕ РЕВЕРСИВНОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ ДЛЯ ПРОХОДКИ СКВАЖИН В ГРУНТЕ | 1992 |

|

RU2054505C1 |

| Стыковое соединение строительных элементов | 1990 |

|

SU1719572A1 |

| ФОРМА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2005 |

|

RU2399489C2 |

| СБОРНО-РАЗБОРНЫЙ БЫСТРОВОЗВОДИМЫЙ ДОМ ИЗ ДЕРЕВЯННЫХ БЛОКОВ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 2024 |

|

RU2840588C1 |

| ДЕРЕВЯННЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СТЕНА ЗДАНИЯ, ВОЗВЕДЕННАЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2456414C1 |

| Стыковое соединение сборных панелей стены | 1977 |

|

SU717243A1 |

Изобретение относится к области соединения строительных элементов при сборке различных конструкций. Задачей настоящего изобретения является повышение надежности герметизации соединения деталей при снижении трудоемкости производства работ и исключения возникновения мостиков холода. Достигается это тем, что соединение содержит по крайней мере один паз в одном из строительных элементов для размещения в нем другого строительного элемента или его ответного выступа. Соединение имеет по крайней мере одну канавку, выполненную в каждом из строительных элементов на обращенных друг к другу поверхностях. В стыке строительных элементов пара канавок образует совместно в строительных элементах по крайней мере один канал, предназначенный для заполнения его вспенивающимся материалом, открытый с торцов и выполненный преимущественно цилиндрической или призматической формы. Диаметр или один из линейных размеров поперечного сечения канала выполнен не менее 5 мм. 1 с. и 7 з.п. ф-лы, 13 ил.

| SU 1833669 A3, 20.03.1996.FR 2564506 A1, 22.11.1985.GB 1232530 A, 19.05.1971.RU 2167248 C1, 20.05.2001. |

Авторы

Даты

2003-12-27—Публикация

2003-05-20—Подача