Изобретение относится к производству строительных материалов, а именно к получению цементов с высоким гидрофобным эффектом.

Известен способ получения гидрофобного цемента, в котором используются добавки 0,1... 0,2% мылонафта, асидола, окисленного петролатума, синтетических жирных кислот, их кубовых остатков и других гидрофобизирующих поверхностно-активных добавок (Вяжущие вещества, бетоны и изделия из них./Под ред. Г.И. Горчакова. Учеб. пособие для вузов. - М.: Высшая школа, 1976, с. 50-51). Эти вещества, адсорбируясь на частицах цемента, понижают его гигроскопичность. Бетонные и растворные смеси на таких цементах, находясь в покое, обнаруживают значительную связность и нерасслаиваемость. Однако общим недостатком растворов является то, что при наличии внешних механических усилий они становятся подвижными и пластичными. Кроме того, гидрофобность таких цементов недостаточно велика. По ГОСТ 10178-76 (с изм.) цементы не должны впитывать в себя воду в течение 5 минут с момента нанесения капли на поверхность вяжущего (Волженский А.В. Минеральные вяжущие вещества: Учеб. для вузов.: Стройиздат, 1986, с. 342). Еще одним основным недостатком является сравнительно высокая стоимость такого цемента.

Задачей, решаемой при создании предлагаемого изобретения, является значительное повышение гидрофобности цемента, для увеличения сроков его хранения в условиях высокой относительной влажности воздуха, без заметного снижения качества цементного раствора и бетона на его основе.

Технический результат изобретения - получение цемента с высокой водоотталкивающей способностью.

Поставленная задача достигается тем, что в способе получения гидрофобного цемента, включающем смешение цемента и гидрофобной добавки, предварительно раздробленного до пылевидного состояния углеродсодержащего природного материала, указанный материал вводят в количестве 0,5... 10 мас.% в пересчете на абсолютно сухое вещество, и полученную смесь подвергают нагреву при температуре 180...350°С в течение 30-60 минут.

В качестве углеродсодержащего природного материала можно использовать торф низинного, или верхового, или переходного типа, или графит, или бурый уголь, или каменный уголь, или антрацит, или смесь торфа и графита при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5÷99,5, графит - 0,55÷99,5 или смесь торфа и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5÷99,5, уголь - 0,5÷99,5, или смесь графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: графит - 0,5÷99,5, уголь - 0,5÷99,5, или смесь торфа, графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5÷99,5, графит - 0,5÷99,5, уголь - 0,5÷99,5.

Наибольший эффект достигается при использовании торфа. Подбор типа и вида торфа, а также оптимального соотношения компонентов позволяет достичь максимально возможного гидрофобного эффекта в цементе и при этом существенно не уменьшить прочностные характеристики бетона на его основе. Гидрофобный эффект при использовании графита и особенно угля проявляется несколько слабее.

Из всех групп химических соединений, составляющих торф, гидрофобными являются битумы. При нагреве торфа начинает происходить термическое разложение его составных частей. При достижении температуры 175...180°С появляются первые буро-окрашенные капли легкоподвижного дегтя, которые при 225°С заменяются лимонно-желтыми веществами - продуктами дистилляции воска. Интервал 225...250°С характеризуется наличием максимума образования пирогенетической воды и началом отщепления газообразных непредельных соединений. В температурном промежутке 300...350°С наблюдается максимальный выход дегтя. В зависимости от температурного диапазона из торфа выделяются вещества битумного характера, которые сорбируются на частицах цемента. Температурный режим при этом будет определяться типом и видом торфа, а также необходимым гидрофобным эффектом конечного материала. При нагреве смеси до температуры менее 180°С гидрофобный эффект будет очень низким. Для его увеличения необходима большая концентрация гидрофобной добавки, что приведет к значительному уменьшению прочностных характеристик бетона. При нагреве смеси больше 350°С начинают более интенсивно протекать процессы термической деструкции и гидрофобный эффект заметно снижается. Кроме того, высокая температура нагрева ведет к увеличению затрат на производство гидрофобного цемента.

Особенно важно соблюдать необходимые пропорции цемента и гидрофобной добавки. При содержании гидрофобной добавки менее 0,5 мас.% гидрофобный эффект будет очень невысоким, а при ее концентрации более 10 мас.% снижается конечная прочность бетона.

Водоотталкивающие свойства гидрофобного цемента (особенно при использовании торфа) настолько велики, что без дополнительного механического размешивания проникновение воды к его частицам будет затруднено (они находятся в своеобразной гидрофобной оболочке). При механическом перемешивании эта оболочка разрушается, в результате чего бетонная смесь приобретает способность нормально схватываться и твердеть. Кроме того, увеличивается ее однородность и пластичность, что объясняется смазывающим действием гидрофобных пленок.

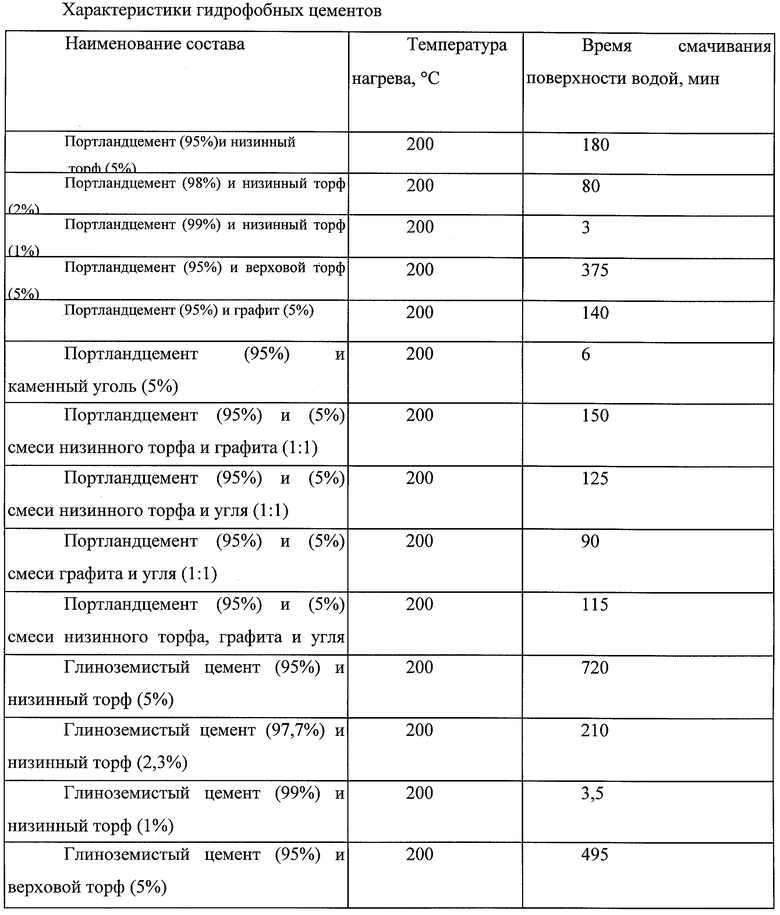

Для пояснения способа получения гидрофобных цементов, а также их основных свойств, приведены таблица и примеры.

Пример 1. В качестве природного углеродсодержащего материала применяли низинный торф степенью разложения 40%. Высушенный до влажности 16% низинный торф дробили в коллоидной мельнице и просеивали на сите с размером отверстий 70 мкм. Просеянный торф добавляли в портландцемент в количестве 5 мас.%. Полученную смесь сначала нагревали в лабораторном сушильном шкафу при температуре 200°С в течение 60 минут, а затем охлаждали при комнатной температуре. Полученный цемент обладал очень высоким гидрофобным эффектом. Капля воды на его поверхности не впитывалась в течение 180 минут (см. таблицу).

Пример 2. Аналогичен примеру 1, но в качестве природного углеродсодержащего материала использовался графит. Капля воды на поверхности цемента не впитывалась в течение 140 минут (см. таблицу).

Пример 3. Аналогичен примеру 1, но в качестве природного углеродсодержащего материала использовался каменный уголь. Капля воды на поверхности цемента не впитывалась в течение 6 минут (см. таблицу).

Пример 4. Аналогичен примеру 1, но в качестве природного углеродсодержащего материала использовалась смесь низинного торфа и графита при следующем соотношении компонентов в смеси: низинный торф 50 мас.%; графит 50 мас.%. Капля воды на поверхности цемента не впитывалась в течение 150 минут (см. таблицу).

Данные примеры не ограничивают возможности способа получения гидрофобного цемента. Например, при использовании глиноземистого цемента гидрофобный эффект намного выше (см. таблицу).

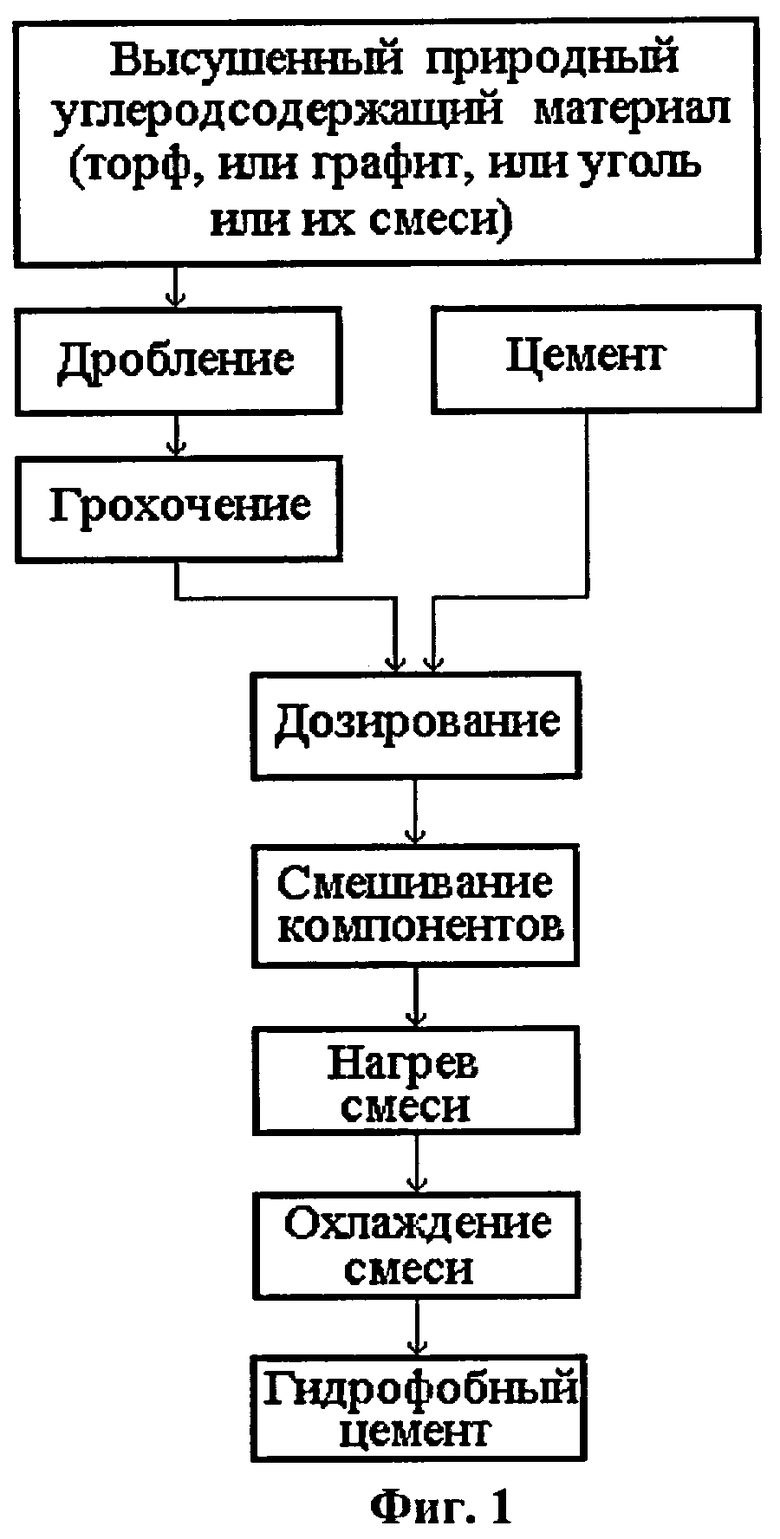

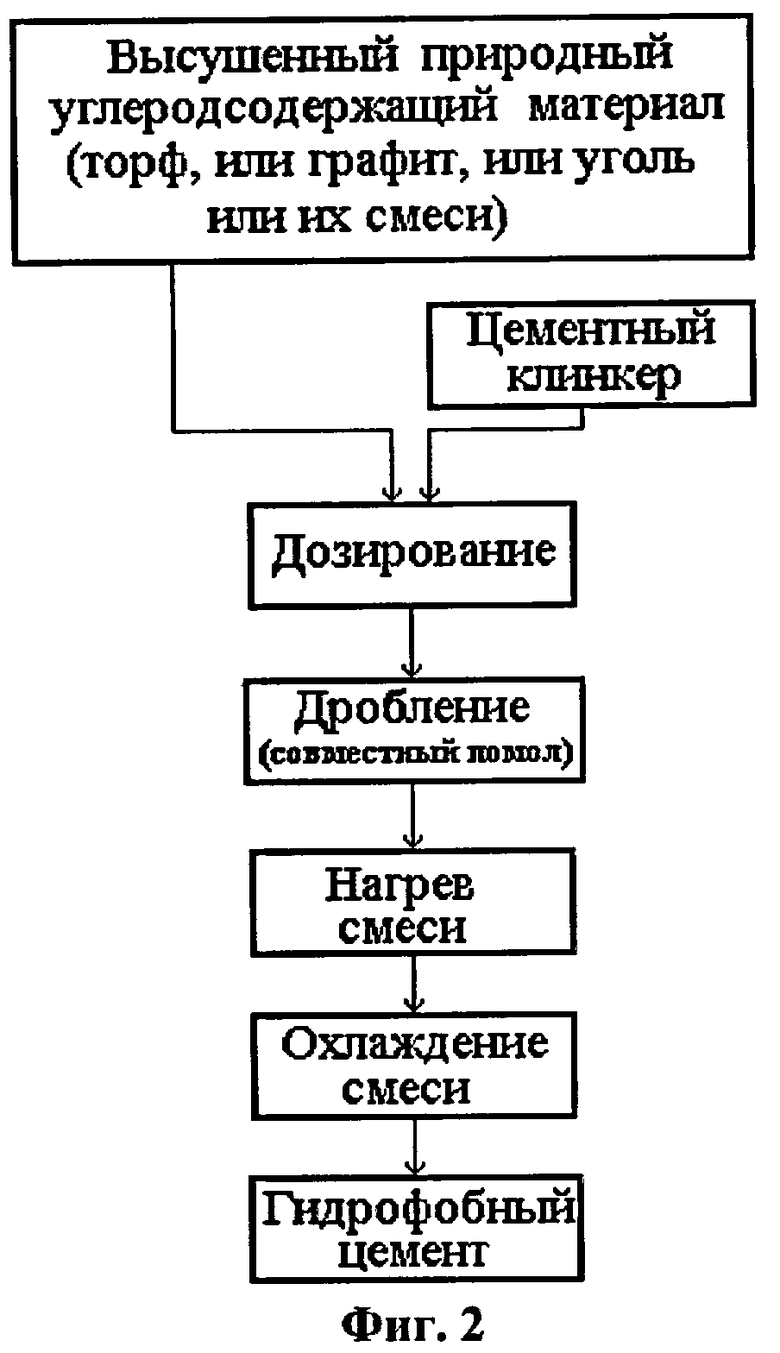

Для пояснения сущности способа производства гидрофобного цемента приведены чертежи, где на фиг.1 и 2 изображены его различные варианты.

В промышленных условиях при незначительной переналадке существующего оборудования возможно получение гидрофобного цемента. Возможно введение природного углеродсодержащего материала согласно изобретению непосредственно в цемент (см. фиг.1) или при помоле цементного клинкера (см. фиг.2) с последующим нагревом смеси.

Таким образом, в изобретении доказана промышленная применимость способа получения гидрофобного цемента, который позволит существенно повысить срок хранения цемента и качество цементного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СЫПУЧЕГО МАТЕРИАЛА | 2011 |

|

RU2469005C1 |

| ГИДРОФОБНЫЙ ЦЕМЕНТ | 2013 |

|

RU2548637C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЫПУЧЕГО ГИПСОВОГО МАТЕРИАЛА | 2012 |

|

RU2500643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ЦЕМЕНТА С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2419592C1 |

| АНТИГОЛОЛЕДНЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2408646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КОНДИЦИОНИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2495008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ГИДРОФОБНОГО КОМПОНЕНТА ИЗ ТОРФА | 2011 |

|

RU2468064C1 |

| ДОБАВКА В ГРУНТ ДЛЯ АКВАРИУМА | 2001 |

|

RU2216169C2 |

| ГРАФЕНОВАЯ ПЕМЗА, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И АКТИВАЦИИ | 2013 |

|

RU2550176C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СТРОИТЕЛЬНОГО ОТДЕЛОЧНОГО МАТЕРИАЛА | 2007 |

|

RU2355658C2 |

Изобретение относится к производству строительных материалов, а именно к получению гидрофобных цементов. Технический результат - получение цемента с высокой водоотталкивающей способностью. В способе получения гидрофобного цемента, включающем смешение цемента и гидрофобной добавки - предварительно раздробленного до пылевидного состояния углеродсодер-жащего природного материала, причем указанный материал используют в количестве 0,5...10 мас.% в пересчете на абсолютно сухое вещество, и полученную смесь подвергают нагреву при температуре 180...350°С. В качестве углеродсодержащего природного материала можно использовать торф низинного, или верхового, или переходного типа, или графит, или бурый уголь, или каменный уголь, или антрацит, или смесь торфа и графита при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5÷99,5, графит - 0,5÷99,5, или смесь торфа и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5÷99,5, уголь - 0,5÷99,5, или смесь графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: графит - 0,5÷99,5 , уголь - 0,5÷99,5, или смесь торфа, графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5÷99,5, графит - 0,5÷99,5, уголь - 0,5÷99,5. 7 з.п. ф-лы, 2 ил., 1 табл.

Торф 0,5 - 99,5

Графит 0,5 - 99,5

Торф 0,5 - 99,5

Уголь 0,5 - 99,5

Графит 0,5 - 99,5

Уголь 0,5 - 99,5

Торф 0,5 - 99,5

Графит 0,5 - 99,5

Уголь 0,5 - 99,5

| Способ придания гидрофобности цементу | 1939 |

|

SU58128A1 |

Авторы

Даты

2004-01-10—Публикация

2002-07-18—Подача