Область техники

Изобретение относится к технологии графеновых наноматериалов, в частности к новому композитному веществу с близкой к физическому пределу удельной поверхностью, способу его изготовления в виде гранул и блоков произвольного размера и способу адаптации к адсорбции жидких и газообразных углеводородов, а также в качестве матрицы для катализаторов и металлов, в том числе, ферромагнитных.

В частности, изобретение относится к активации адсорбента, позволяющей многократно увеличить вместимость емкостей для хранения природного газа и транспортировки его различными видами транспорта без высоких давлений и низких температур.

Предшествующий уровень техники

Вещество.

В последнее время техника вплотную подошла к использованию веществ с предельными физическими свойствами вещества. Яркий пример - графен обладает рекордно большой теплопроводностью ~5000 Вт/м8К и максимальной подвижностью электронов среди всех известных материалов 10000 см2/В*с. Также уникальны его механические параметры: механическая жесткость ~1 ТПа и удельная поверхность 2640 м2/г. Материала с большей удельной поверхностью в природе не существует, соответственно, созданные на основе графена адсорбционные материалы будут обладать предельной с точки зрения строения вещества адсорбционной способностью.

К сожалению, на этом уровне организации вещества прямому использованию столь перспективного материала препятствуют квантовые эффекты: невозможно получить свободную идеальную двумерную пленку из-за нестабильности относительно сворачивания или скручивания [Peierls R., Helv. Phys. Acta 7, 81 (1934); Peierls R., Ann. I.H. Poincare 5, 177 (1935); Ландау Л. Д . ЖЭТФ 7 19 (1937); Landau L.D., Phys. Zeitschr. Sowjetunion 11, 26 (1937)]. Теория также указывает, что под воздействием тепловых флуктуаций смещения атомов в низкоразмерных кристаллических решетках становятся сравнимыми с межатомными расстояниями при любой конечной температуре. Иначе говоря, температура плавления тонких пленок быстро снижается с уменьшением толщины, и пленки становятся нестабильными (разделяются на островки и распадаются). В работе [Novoselov К.S. et al. «Electric Field Effect in Atomically Thin Carbon Films», Science 306, 666 (2004)] сообщалось о получении графена на подложке окисленного кремния. Таким образом, стабилизация двумерной пленки достигалась благодаря наличию связи со слоем SiO2. В статьях [Stankovich S. et al. ″Stable aqueous dispersions of graphitic nanoplatelets via the reduction of exfoliated graphite oxide in the presence of poly(sodium 4-styrenesulfonate)″, J. Mater. Chem. 16, 155 (2006)] и [Stankovich S. et al. «Graphene-based composite materials)), Nature 442, 282 (2006)] описан метод получения графена встроенного в полимерную матрицу, т.е. закрепление графена осуществлялось по всей его поверхности, что позволило получить стабильный, но несвободный графен.

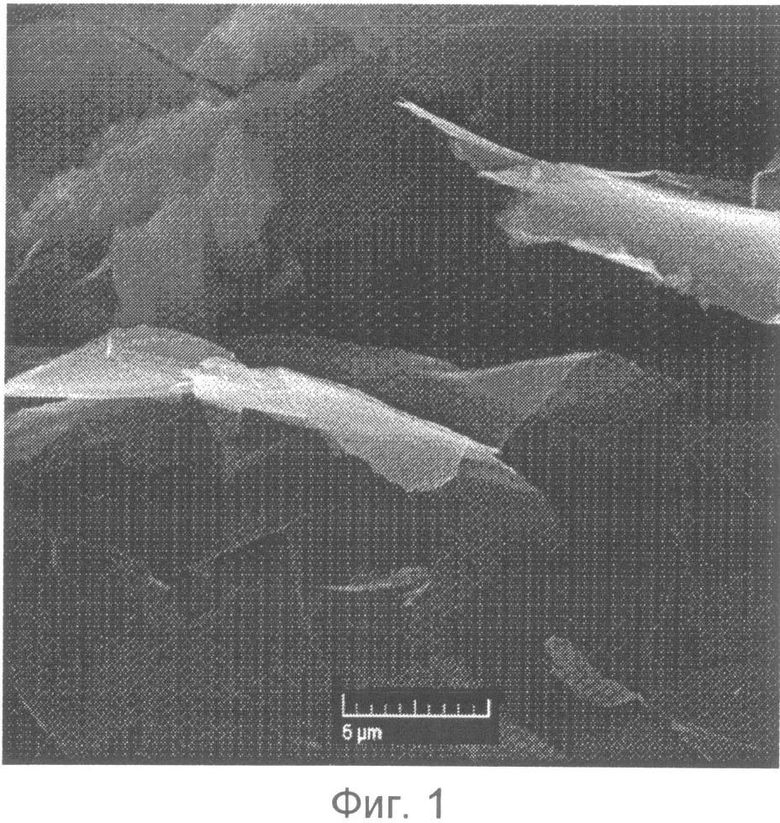

Но если в свободной пленке будут дефекты или она будет деформирована в пространстве (в третьем измерении), то такая «неидеальная» пленка может существовать без контакта с подложкой [David Nelson (Editor), Steven Weinberg (Editor), T. Piran (Editor) ″Statistical Mechanics of Membranes and Surfaces″. - 2nd ed.. - World Scientific, Singapore. (2004) - p. 444]. На практике этот эффект приводит к сворачиванию графенов в «кулечки», т.е. незамкнутые нанотрубки (Фиг. 1). Однако использование их удельной поверхности в практических целях наталкивается на физический запрет [Л. Ландау, Е. Лифшиц. Теоретическая физика. Т. 5. Статистическая физика. М., Наука, 1976, стр. 582] любому веществу при любых давлениях и температурах находиться внутри нанотрубок в состоянии, отличном от газообразного. Поэтому использование нанотрубок не позволяет получать плотность адсорбата сравнимую с жидкостью. Следовательно, нанотрубки в составе адсорбента не способствуют увеличению сорбционной способности и представляют собой вредную примесь. При этом на плоские протяженные поры, образованные плоскопараллельными плоскостями зафиксированными на расстоянии 1-10 нм одна от другой этот запрет не распространяется.

В статье [Bunch J.S. et al., Electromechanical Resonators from Graphene Sheets Science 315, 490 (2007)] была описана свободная от контакта с подложкой графеновая пленка, закрепленная с двух краев. То есть, свободная поверхность получена на одном единственном графене микроскопического размера. Масштабирование этого способа конструирования вещества для существенного увеличения поверхности практически невозможно.

Имеются сообщения о создании «графенового аэрогеля» [Bunch J.S. et al., Electromechanical Resonators from Graphene Sheets Science 315, 490 (2007)]. Материал устойчив при температурах от -190 до +900°C, имеет плотность 0,16 мг/см3. Его удалось сделать сверхлегким благодаря лиофилизированному процессу, который устранил влагу из смеси углеродных нанотрубок и графена. Размер материала зависит только от вмещающего контейнера. Важно также отметить, что процесс лиофилизации при изготовлении графенового аэрогеля не позволяет использовать данный материал для адсорбции метана.

Другой, более плотный материал 3 мг/см3 [Hu, Н., Zhao, Z., Wan, W., Gogotsi, Y. and Qiu, J. (2013), Ultralight and Highly Compressible Graphene Aerogels. Adv. Mater.. doi:10.1002/adma.201204530] обладает эластичностью и способен полностью восстанавливаться после сжатия в 10 раз, он был получен без связующего резким глубоким замораживанием раствора оксидированного графена с последующим химическим удалением из него кислорода и влаги. Этот материал принят за прототип графеновой пемзы.

Можно предполагать, что в прототипе графены и вредные с точки зрения увеличения сорбоемкости материала нанотрубки связываются между собой ван-дер-ваальсовскими силами, поэтому материал оказывается очень легким, но механически не прочным. Кроме того, форма пор в данном материале может быть любой, но преимущественно не плоскопараллельной.

Способы изготовления графенов

В настоящее время разработано много способов изготовления графенов: скотч-метод, радиочастотное плазмохимическое осаждение из газовой фазы (PECVD), рост при высоком давлении и температуре (НРНТ), отшелушивание графенов в различных растворах в присутствии ПАВ, но наиболее производительными, на много порядков превосходящие все другие способы синтеза графена являются химические методы, в основе которых лежит метод получения окисленного графита Хаммерса [Hummers, W.S.; Offeman, R.E. (1958). Journal of the American Chemical Society 80(6): 1339].

Способы получения оксида графита.

В методе Хаммерса используют смесь минеральных кислот и перманганата калия (в оригинале - нитрующая смесь, состоящая из азотной и серной кислот, в присутствии перманганата калия; сейчас азотную кислоту меняют на фосфорную). В развитие метода Хаммерса используют практически все известные кислородсодержащие кислоты и сильные окислители или электрохимическое окисление. Но их применение неизбежно приводит к необратимым случайным нарушениям в самой углеродной структуре графена.

Особо следует отметить работу [Md. Zakir Hossain, et. al. Nature Chemistry. - doi:10.1038/nchem.l269; Published online 19 February 2012], в которой для получения оксида графита использован озон, являющийся самым слабым и низкомолекулярным из упомянутых выше окислителей. Процесс обратим, т.е. реакционная форма кислорода (бирадикальная) оказалась временно стабилизированной на поверхности графена без разрушающего воздействия: полученный материал термически нестабилен, а формально полученный оксид графита, по мнению самих разработчиков, не пригоден для дальнейшего восстановления до отдельных графенов.

Таким образом, для получения минимально дефектного графена по методу Хаммерса необходимо ослабить действие химических реактивов, заметим, с опасностью вообще не получить оксид графита, однако альтернативы [Hummers, W.S.; Offeman, R.E. (1958). Journal of the American Chemical Society 80(6): 1339] нет, поэтому он принят за прототип способа получения минимально дефектного оксида графита, в частности, для изготовления графеновой пемзы.

Способы получения графена из оксида графита.

Процедура восстановления оксида графита до графена включает в себя или термическую, или химическую обработки, или ультрафиолетовое облучение или другие виды воздействия.

За прототип принят способ [Патент RU 2412899], отличающийся от прочих простотой применения и относительной химической безопасностью: он не требует использования специальных установок, может протекать в замкнутом объеме без доступа воздуха, продукт реакции заполняет весь объем и все компоненты реакции находятся в твердом состоянии. Для этого расплавленные взрывчатые вещества смешивают с окисленным графитом и формируют из полученной смеси твердые гранулы или брикеты. Недостатками прототипа является применение взрывчатого вещества, т.е. существует опасность самопроизвольной экзотермической реакции (взрыва) при хранении и эксплуатации. Кроме того, взрывчатое вещество состоит из отдельных окислителя и восстановителя, что усложняет его производство и делает синтез небезопасным.

Способы гранулирования углеродных адсорбентов

Параметры сорбентов напрямую зависят от крупности используемых частиц - при прочих равных условиях, чем мельче порошок, тем больше его активная поверхность. С другой стороны, использование порошков требует специальных конструкций фильтров, не позволяющим частицам сорбента уноситься потоком очищаемого вещества. Во многих случаях применение эффективного, в принципе, сорбента становится практически неосуществимым, как например, УСВР [Патент RU 2128624] который эффектно поглощает нефтепродукты с поверхности воды, но при малейшем ветре безвозвратно улетает.

Разработан широкий спектр технологий гранулирования углеграфитовых сорбентов [Кинле X., Бадер Э., Активные угли и их промышленное применение. Л.: Химия, 1984, 216 с. ] В качестве связующих используются каменноугольные и нефтяные пеки и смолы, легко полимеризующиеся композиции типа фенолформальдегидных, эпоксидных и других смол [Патенты RU 2171779 C1, RU 2162056 C1, RU 2155157 C1, RU 2102318 С1, RU 2097126 C1, RU 2062780 C1, US 3864277 A, SU 1836288 A3, SU 1768509 A1, SU 502842 A, SU 1682304 A1, SU 1768510 A1, RU 2072319 С1].

Однако проблема гранулирования графенов имеет принципиальные отличия от всех перечисленных способов. Во-первых, графены, в отличие от других углеродных адсорбентов гидрофобны, но это полезное свойство, как правило, утрачивается в процессе гранулирования перечисленными способами. Во-вторых, ни один из существующих способов гранулирования не приводит к упорядочиванию графенов, их закономерному распределению в пространстве одновременно с жестким закреплением один относительно другого, но так, что более 50% поверхности графена остается свободной. В результате нивелируются все уникальные механические свойства графенов. В-третьих, в известных способах гранулируют готовый адсорбент, что удлиняет и усложняет процесс, а также не дает возможности получить продукт с плотностью менее 0,02 г/см3.

Аналогов для способа одновременного синтеза и/или упорядоченного гранулирования графитового/графенового материала при патентном поиске не обнаружено.

Способ активации графеновой пемзы для адсорбции метана

Известно, что проблемой хранения газа, содержащего метан в качестве основного компонента, является низкая температура кипения метана, составляющая 111 К (-162°C). Поэтому для доведения метана до «компактного» состояния, пригодного для дальнейшего хранения, требуется или сжижать его путем охлаждения до указанной температуры, или сжимать до давления более 20 МПа. Хранение метана под давлением приводит к необходимости применения толстостенных цельнотянутых баллонов, что в ряде случаев является неприемлемым из-за их большого веса, малой емкости и неоптимальной формы.

Существует потребность в разработке более совершенных, экономичных и простых в использовании способов выделения, хранения и транспортировки газа, содержащего метан в качестве основного компонента, а также в новых недорогих адсорбентах, пригодных для таких способов.

Возможность транспортировки адсорбированного газа с помощью наземного и водного транспорта при определенных условиях создает достойную конкуренцию традиционным способам транспортировки газа, а именно трубопроводам и сжиженному природному газу (СПГ).

Понятно, что вьщеление/разделение/очистку газов проще всего осуществить, используя адсорбенты с высокой сорбционной емкостью по отношению к адсорбируемому газу.

Среди адсорбентов для газов, в частности метана, самыми распространенными являются адсорбенты на основе углерода, главным образом активированные угли [L.L. Vasiliev et al Activated carbon fiber composites for ammonia, methane and hydrogen adsorption J. Low Carbon Technologies. Manchester University Press. 2006. No 2/1. P. 95-111; Стационарные хранилища природного газа нового типа // Л.Л. Васильев, Л.Е. Канончик / Наука-Энергетике, №4(4), 2008, с. 42-44, L.L. Vasil′ev, L.E. Kanonchik, D.A. Mishkinis Vehicular Applications of Solid Sorbents for Natural Gas Storage, pp. 915-922 V. 72, N 5; 1999] или активированный кокс [Патент US 6225257].

Известен также оригинальный способ адсорбционно-абсорбционного хранения газа [Патент ЕР 0787941 А2,], предназначенный для хранения природного газа, метана, этана, других низкомолекулярных углеводородов, а также диоксида углерода. Согласно этому способу используется пористый материал, такой как активированный уголь в присутствии соединения-носителя, такого как вода. Непосредственно перед подачей газа и, соответственно, его сорбцией, адсорбент приводится в контакт с носителем - водой. Функция воды, добавляемой в количестве 25% по отношению к массе адсорбента, состоит в образовании на поверхности гидрофильного адсорбента пленки, поглощающей метан и другие газы, т.е. по существу сорбционная способность системы в целом определяется абсорбционной способностью образующейся пленки. Таким образом, адсорбция метана в данном способе при его рассмотрении на микроуровне является абсорбцией метана водяной пленкой, находящейся на поверхности активного угля, служащего в качестве ″конструкционного″ материала. Сорбционная емкость по метану при этом составляет 16,5 ммоль/г (0,1 масс. %) при давлении 20 атм. и температуре 20°C.

Известно также применение для хранения различных газов нанотрубок, этот путь бесперспективен по квантовомеханическим соображениям [Л. Ландау, Е. Лифшиц. Теоретическая физика. Т. 5. Статистическая физика. М., Наука, 1976, стр. 582].

Известен также микропористый углеродный материал, состоящий из ячеек графитоподобных монослойных частиц, имеющих строго определенные характеристики пористости, и имеющий сорбционную емкость по метану от 38 до 46 масс % при 60 атм. и 0°C [Патент ЕР 1787955 А1]. Этот материал получают карбонизацией органических материалов, таких как рисовая или овсяная шелуха. Для получения требуемых характеристик пористости сорбента требуется строгое соблюдение условий осуществления карбонизации (согласно описанию патента - с точностью до долей секунды), что, очевидно, с технологической точки зрения весьма трудно обеспечить в промышленных масштабах. Этот материал имеет наибольшую удельную адсорбционную способность из всех рассмотренных.

Ни один из описанных выше адсорбентов не обладает избирательностью по отношению к метану.

Перечисленные выше адсорбенты имеют ряд существенных недостатков, таких как недостаточную сорбционную емкость по метану, необходимость дополнительных технологических стадий для выделения адсорбированного газа, трудоемкую стадию восстановления сорбционных свойств адсорбента для его повторного использования. Поэтому выделение метана и/или его очистка с применением такого рода адсорбентов требует дополнительных технологических операций и, следовательно, дополнительного оборудования. Для повышения адсорбционной способности на единицу объема предлагалось, в частности, формовать материал в сплошной адсорбент путем его прессования, но даже в этом случае существенного улучшения не наблюдалось. Это обусловлено тем, что при прессовании разрушаются поры или кристаллическая структура сорбента, в результате чего уменьшаются полости, доступные для сорбируемого газа, их стенки, на которых мог бы адсорбироваться газ, соприкасаются, слипаются, в результате чего снижается объем газа, который может быть адсорбирован в этих порах.

Обычно вопрос решается применением известных в уровне технике способов активации адсорбентов, позволяющие резко усилить адсорбционную способность материала. Как правило, эти способы приводят к расширению пор, но не изменению их поверхностных свойств.

В отношении конкретно метана в патенте [Патент RU 2307704] показано, что любой графен/графит содержащий материал может быть активирован для избирательной полимолекулярной адсорбции метана. Этот патент принят за прототип способа активации графеновой пемзы для метана. К недостатку прототипа относится то, что это метод активации готового материала, возможно, уже содержащего значительные нарушения графеновой структуры, причем форма пор адсорбента заведомо далека от оптимальной. При этом процесс активации на основе предложенного способа разложения метана при высокой температуре только увеличивает эти дефекты. В совокупности эти недостатки не позволяют достичь предельной удельной вместимости по метану.

Сущность изобретения

Целью изобретения является обеспечение возможности массового синтеза нового композитного углеродного материала с одновременным изготовлением из него блоков и гранул с максимально развитой поверхностью с применением дешевого и широко распространенного сырья, имеющего широкий диапазон применений.

Другой целью изобретения является создание на основе графеновой пемзы путем ее активации избирательного адсорбента для метана, позволяющего увеличить вместимость емкостей для природного газа.

Графеновая пемза

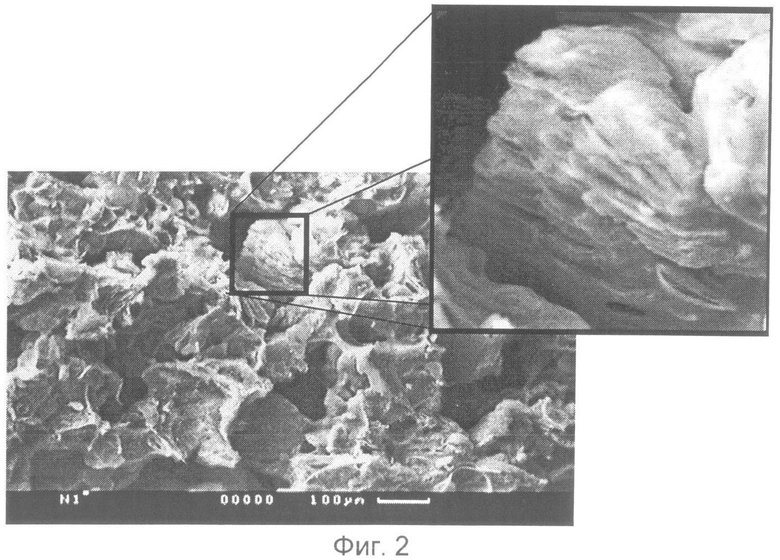

Поставленные задачи решаются созданием нового композитного материала, состоящего на наноуровне из приблизительно параллельных графеновых листов, скрепленных между собой по части периметра связующим на основе аморфного углерода, подобно корешку книги (Фиг. 2). Принципиальным отличием этого материала от обычных адсорбентов является преимущественная форма пор - они плоские протяженные, с отношением расстояния между стенками к двум другим измерениям от 1:106 до 1:104. Размеры графенов определяются размерами кристаллов исходного чешуйчатого графита, а ширина пор может регулироваться при синтезе путем подбора предшественника связующего. Важным отличием данного материала от других графен содержащих веществ является наличие ковалентных химических связей, скрепляющих связующее и графены, что приводит к значительной механической прочности конечного продукта. Кроме того, для различных применений данного материала свободная поверхность графенов, а равно и поверхность аморфного углерода - связующего, могут быть активированы непосредственно при синтезе или после него.

Удельная площадь поверхности композиции более 1000 м2/г, графены располагаются приблизительно параллельно один другому на расстояниях больше 0,335 нм, и скреплены в этом положении связующим, расположенным, как правило, но не исключительно, по краям смежных графенов и в пространстве между соседними графенами, причем соотношение графенов и связующего может находиться в пределах от 1:0,1 до 1:1 (здесь и далее все пропорции в Описании - по массе), абсолютная твердость 1 единица по шкале Мооса, удельная плотность находится в пределах не меньше 0,008 и не больше 0,3 г/см3 для монолитов, насыпная удельная плотность не меньше 0,005 и не больше 0,25 г/см3 для гранул.

Достаточным признаком графеновой пемзы является ее наноструктура, анализ которой осуществляется методами электронной микроскопии.

Новизна предлагаемого материала заключается в том, что каждый кластер графеновой пемзы характеризуется преднамеренным расположением жестко связанных между собой графенов. Такое преднамеренное расположение графенов позволяет приблизиться к физическому пределу адсорбции и дает ряд преимуществ перед существующими адсорбентами:

1. Значительное увеличение площади открытой поверхности, доступной как жидкостям, так и газам на единицу объема.

2. Исключение возможности схлопывания пор под действием сил поверхностного натяжения адсорбированной жидкости.

Физические основы изготовления графеновой пемзы. Физические эффекты при синтезе графеновой пемзы основаны на том, что поверхность графита/графена гидрофобна, а поверхность оксида графита - гидрофильна. Поэтому полярные жидкости, в частности, вода и органические предшественники связующего, ведут себя по-разному на поверхности графита/графена и оксида графита - в первом случае собираются в капли, во-втором - растекаются и затекают в межслойные пространства. При повышении температуры вода испаряется, а предшественник связующего распадается, образуя аморфное связующее, связанное ковалентными связями с ближайшими углеродными поверхностями.

Способы изготовления графеновой пемзы

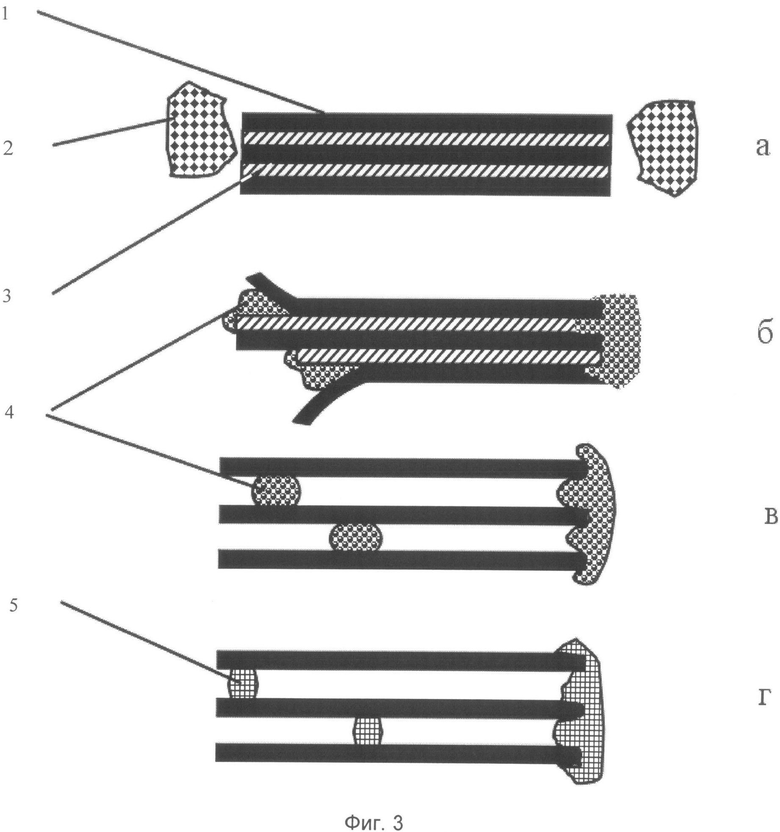

Изготовление из оксида графита. В первом варианте синтеза в качестве исходного материала используются оксид графита и легко окисляющееся твердое органическое вещество - предшественник связующего. В качестве последнего могут быть использованы сахара, аминокислоты, органические кислоты, соли нафтеновых или сульфонафтеновых кислот. Оба компонента гомогенно перемешивают (Фиг. 3а, 1 - графен, 2 - твердый предшественник связующего, 3 - оксид), и повышают температуру, например, путем поджога смеси. Предшественник связующего расплавляется, причем расплав не обладает свойством смачиваемости по отношению к графиту, но смачивает оксид графита. Одновременно начинается классическое «вспучивание» оксида графита по методу Хаммерса, т.е. отшелушивание графенов. Органический расплав под действием капиллярных сил затекает между пластинами отщепляющихся окисленных графенов и вступает в экзотермическую реакцию с оксидом графита (Фиг. 3б, 4 - расплавленный предшественник связующего). Оксид графена восстанавливается, а органический расплав под действием капиллярных сил перетекает на оставшийся не восстановленным графен. То есть, часть органического вещества уходит в виде окиси углерода (источником кислорода служит оксид графита) и паров воды, а остальная часть - в жидком виде собирается каплями между поверхностями графенов (Фиг. 3в). Силы поверхностного натяжения стягивают соседние графены до расстояния, определяемого углом смачивания, т.е. составом расплава, а капли, стремясь уменьшить поверхностную энергию, стремительно перемещаются к краю графеновых плоскостей, оставляя за собой чистую графеновую поверхность. Там их и «настигает» окончательное окисление: 80-90% углерода от исходной органики удаляется в виде углекислого газа, водород уходит в виде паров воды, а оставшийся уголь образует аморфное связующее по краю графеновых пластин и отчасти, в межслойном пространстве (Фиг. 3г, 5 - карбонизированное связующее).

Процесс протекает в течение 10-30 с.

Непосредственно перед началом синтеза графеновой пемзы оксид графита с влажностью 10-15% гомогенно перемешивают с водорастворимым легко окисляющимся органическим предшественником связующего с той же влажностью. В качестве предшественника связующего используют химические соединения, способные находиться в жидком состоянии по крайней мере до 180°C, несмачивающие графитовую/графеновую поверхность и разрушающиеся при температуре не выше 800°C с образованием ковалентных химических связей с графеном, например, сахароза, аминокислоты, органические кислоты, соли нафтеновых или сульфонафтеновых кислот в виде гомогенных порошков крупностью менее 0,05 мм с влажностью 10-15%.

В состав смеси при необходимости включают соли металлов группы железа с растворимостью в воде не хуже 100 г/100 г, если требуется придать конечному продукту ферромагнитные свойства, например, нитраты, хлориды или сульфаты железа, никеля, кобальта в виде гомогенных порошков крупностью менее 0,05 мм с влажностью 10-15% или сухие тонкодисперсные водорастворимые химические соединения других металлов с растворимостью в воде не хуже 50 г/100 г при 90°C, например нитрат серебра, гексагидроксоплатинат калия, сульфат марганца и т.д., если целью является, например, получение нанопористых катализаторов. Графит смешивают с прочими компонентами в соотношении от приблизительно 1:0,5 до приблизительно 1:2

Готовую смесь помещают в герметичные формы в количестве не более 2% от объема формы и поджигают. Горение происходит за счет кислорода, содержащегося в реактивах, и может проводиться как в воздухе, но без его свободного доступа, так и в инертной атмосфере. Доступ воздуха (избыток кислорода) приводит к сгоранию графенов и уменьшению выхода полезного продукта.

В ходе этого первичного синтеза выгорает большая часть связующего, а остаточный углерод в виде активного угля связывает образующиеся графены. Происходит экзотермическая реакция и объем массы увеличивается в 50-150 раз. Полученный материал состоит из гранул, каждая из которых, в свою очередь, состоит из связанных краями графеновых плоскостей. Размеры гранул сопоставимы с размерами чешуек исходного графита (0,1-1 мм). Эти гранулы и являются графеновой пемзой, имеющей удельную поверхность до 2500 м2/г, что близко к физическому пределу. Материал извлекают из формы, монолиты при необходимости разрушаются механически с усилием не более 10 кПа и расситовываются до требуемого размера. Удельная плотность находится в пределах не меньше 0,008 и не больше 0,3 г/см3 для монолитов, насыпная удельная плотность не меньше 0,005 и не больше 0,25 г/см3 для гранул.

Мелкую фракцию можно использовать для повторного изготовления графеновой пемзы из готовых графенов (см. ниже).

Новизна предлагаемого способа заключается в использовании смачивания при изготовлении композитного материала с протяженными плоскопараллельными порами одинаковой ширины. Также новизной описанного процесса является то, что графены повреждаются меньше, чем в обычном методе Хаммерса, так как «сырьем» для восстановления оксида графита служит не трудно окисляющийся углерод графена, а предшественник связующего в виде органического легко окисляющегося химического соединения.

Способ изготовления оксида графита. Природный или искусственный чешуйчатый графит смешивается с марганцовой кислотой в соотношении с графитом приблизительно от 1:10 до приблизительно 1:1, без добавления или с добавлением органической кислоты - муравьиной, ледяной уксусной, щавелевой или их смесей их смеси в суммарном соотношении с графитом от приблизительно 1:20 до приблизительно 1:10 с добавлением или без добавления перхлоратов, перманганатов, перхроматов в соотношении с графитом от приблизительно 1:50 до приблизительно 1:20. Выбор добавок определяет параметры смачивания в ходе реакции и, как следствие, расстояние между графеновыми плоскостями в готовой графеновой пемзе. После произвольной по длительности, но не меньше 300 мин., выдержки в нормальных условиях (иными словами, материал может сохраняться в закрытой таре неограниченное время), полуфабрикат подсушивается до сыпучего состояния: смесь высушивают последовательно при 140°C в течение 6 часов и при 160°C в течение 1 часа, после чего выдерживают в закрытой от влаги емкости при температуре от 10 до 30°C в течение не менее чем одного месяца.

Экспериментально установлено, что чем дольше выдерживается при температуре 10-30°C приготовленный таким способом оксид графита, тем меньше повреждается поверхность графенов в ходе синтеза и тем большей оказывается адсорбционная емкость графеновой пемзы по метану (см. ниже).

Новизна предлагаемого способа состоит в том, что, во-первых, впервые в методах получения оксида графита предлагается использование марганцовой кислоты и, во-вторых, используется длительная выдержка полуфабриката при низкой температуре.

Способ изготовления из готовых графенов. В качестве графенового материала, применимого в рамках настоящего изобретения используют, в частности, такие графитовые материалы, как собственно графены [Патент US 2003098640 (А1)] развернутый графит [Патент RU 2186728] углеродную смесь высокой реакционной способности (УСВР) [Патент RU 2128624], терморасщепленный, или терморасширенный графит (ТРГ) [Патент SU 1761667], расширенный графит [Патент FR 1585066], пенографит [Патенты JP 56090989(A), RU 2233794], вспученный графит [Патент RU 2237011] и другие подобные материалы или их смеси, или смеси с другими веществами, в том числе используют отходы от синтеза графеновой пемзы по первому способу. Их смешивают с теми же связующими, которые описаны выше. Как в самом сорбенте, так и в связующем содержится некоторое количество воды, которая может также добавляться дополнительно до влажности 10-15%.

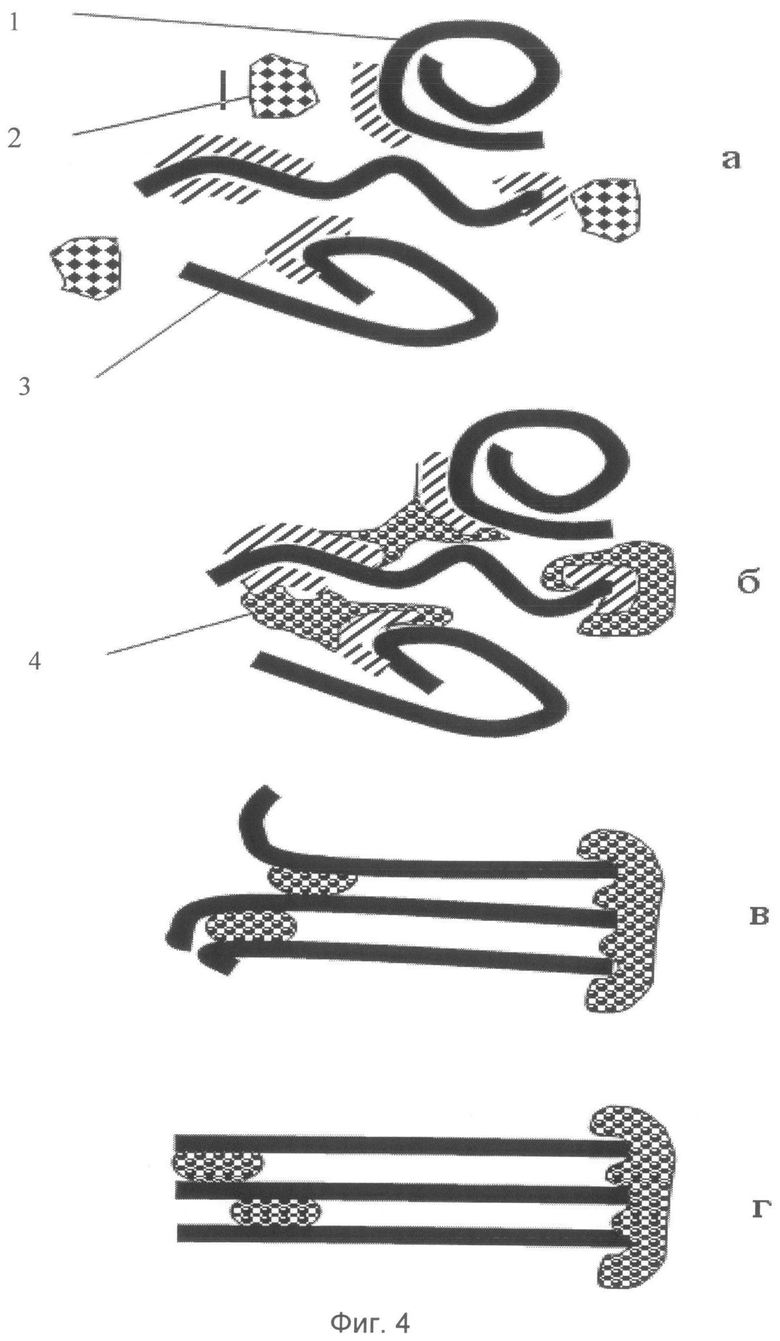

Существенное отличие состоит в том, что источником кислорода для окисления связующего служит не оксид графита, как в первом случае, а кислород воздуха. Введение дополнительного окислителя не требуется, достаточно всегда присутствующего на графене адсорбированного кислорода, образующего отдельные островки на поверхности графена (Фиг. 4а, обозначения те же, что и на Фиг. 3а-г). Точно также как и в первом случае твердый предшественник связующего расплавляется (Фиг. 4б) и затекает под действием капиллярных сил в пространство между графенами, стягивая их (Фиг. 4в). И хотя графены в исходном состоянии были в форме «кулечков» (Фиг. 1), под действием стягивающих их сил они разворачиваются и распрямляются. Более того, поскольку минимуму поверхностной энергии соответствует минимальная поверхность капель, силы поверхностного натяжения сдвигают графены параллельно один другому до достижения максимальных проекций на плоскость. То есть, графены не только разворачиваются в плоскость, но и собираются в «стопки». Далее они фиксируются на определенном расстоянии один от другого, как и в первом случае (рис. 4г). В остальном процессы протекают аналогично.

Процесс протекает в течение 60-300 с.

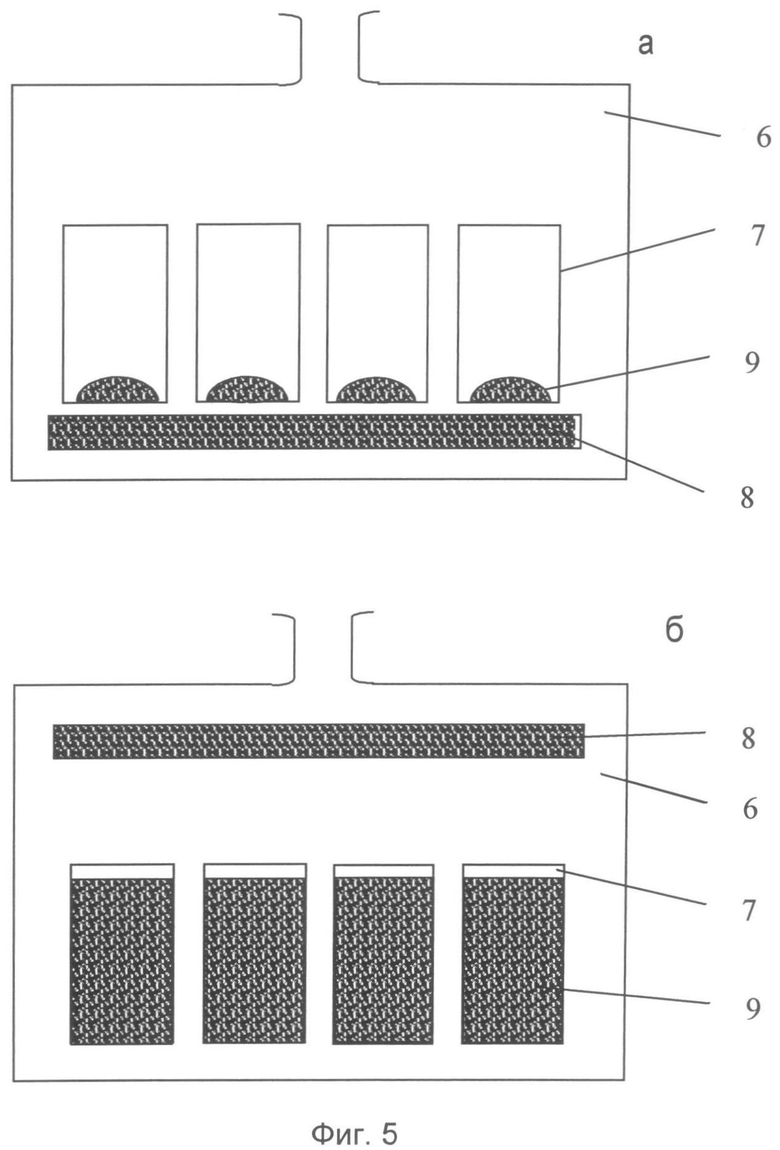

Практически изготовление графеновой пемзы из графенов включает следующие операции: берут в качестве исходного материала графены и графен содержащие материалы, полученные любым способом, а в качестве предшественника связующего - один из компонентов, описанных выше. Смесь гомогенно перемешивают (растирают) и помещают на воздухе в металлические формы, прикрытые сверху крышками для ограничения конвекции воздуха. Формы нагревают снизу до 150°C и выдерживают при этой температуре до окончания выделения паров воды (Фиг. 5а, 6 - печь, 7 - форма, 8 - нагреватель, 9 - материал).

Затем формы охлаждают, выдерживают до затвердевания массы, помещают в один слой в печь с верхним нагревом с регулируемой подачей воздуха, поджигают и выдерживают при температуре до 700°C в течении 10-15 мин. (Фиг. 5б).

Реакция самоподдерживающаяся, основное тепло дает сгорание выделяющегося из связующего горючего газа. Регулируя подачу воздуха и мощность печи, устанавливают постоянную температуру горения 700-850°C. По окончании горения формы извлекают из печи, охлаждают на воздухе, далее процедуры аналогичны описанным выше.

Новизна предлагаемого способа заключается в использовании физических свойств поверхности углеродного сырья для получения нового композитного материала. В частности, используя капиллярные силы, разворачивают свернутые графены, расправляют и сдвигают их в приблизительно плоскопараллельные «стопки», связывают ковалентными связями со связующим и, таким, образом, изготавливают композитный материал с протяженными плоскопараллельными порами одинаковой ширины.

Выводы. В результате, как первого, так и второго способа синтеза основная часть поверхности графенов остается открытой для доступа адсорбата. В результате, как в первом, так и во втором варианте синтеза образуются одинаковые пористые структуры, характеризующиеся близкой к физическому пределу удельной поверхностью и протяженными плоскими порами приблизительно одинаковой ширины (Фиг. 2).

В зависимости от состава исходной смеси, ее влажности и температуры, монолиты и гранулы графеновой пемзы имеют сообщающиеся макропоры размером от 0,01 мм до 1 мм. В то же время, до 90% объема гранул и монолитов составляют плоские протяженные микропоры расстояние между плоскими моноатомными стенками которых составляет 1-30 нм, а площадь 0,01-1 мм2.

Благодаря сочетанию в новом материале двух высокоактивных компонентов, его адсорбционные свойства определятся суммой свойств графена и активного угля, поэтому, в частности, графеновая пемза одновременно и гидрофобна (графеновые плоскости) и гидрофильна (аморфное связующее).

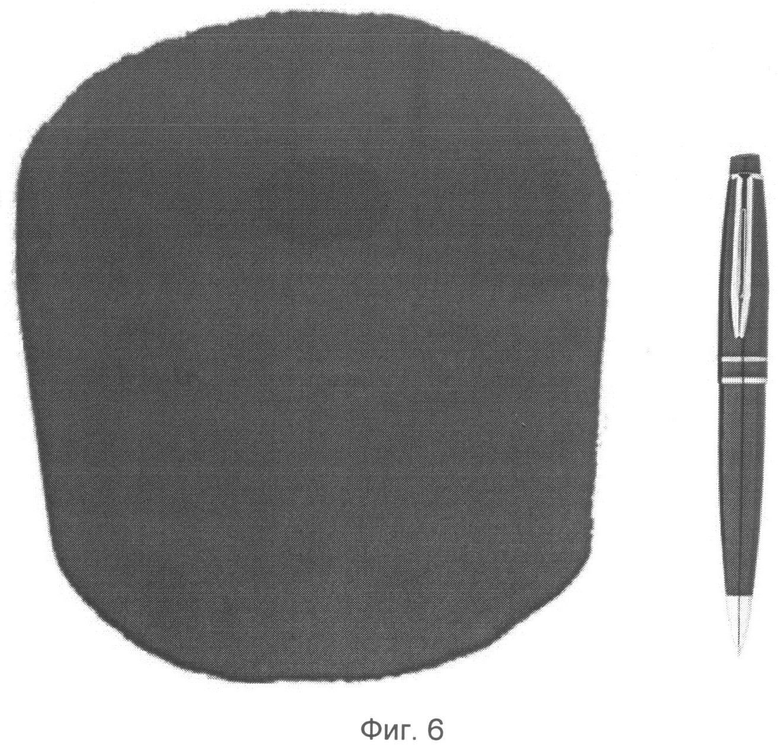

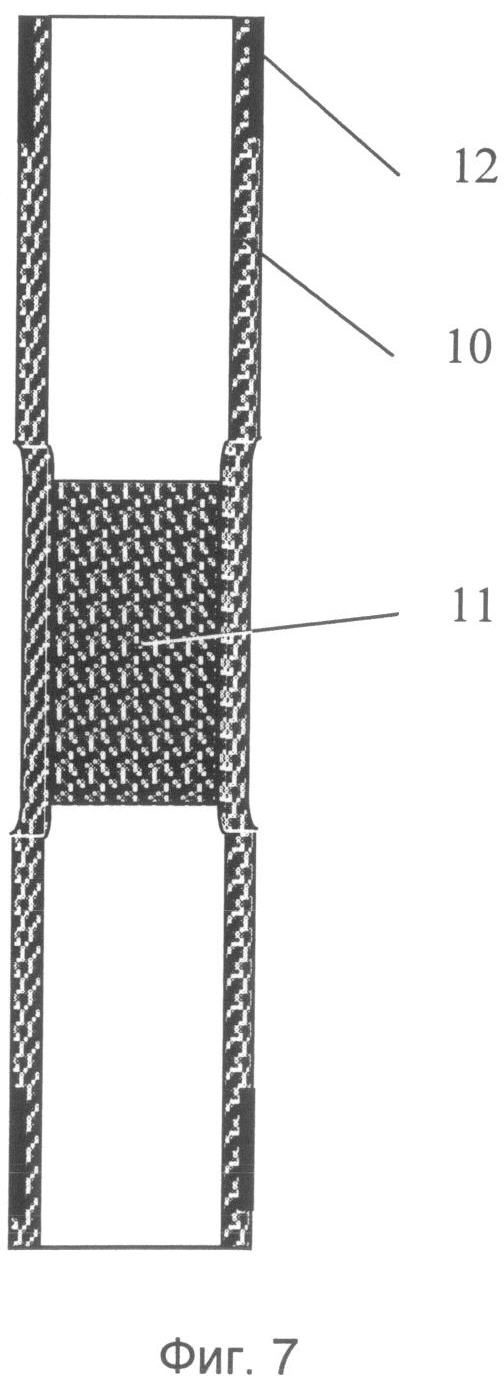

Придавая заготовкам различную форму в процессе формовки и механической обработки и используя органические материалы или металлы можно изготавливать ″бескорпусные″ фильтры, поплавки, боны различного назначения, механическую прочность которых обеспечивает сам монолит сорбента (Фиг. 6). В качестве водонепроницаемых органических материалов могут быть использованы, например, эпоксидные смолы, пропитывающие наружный слой сорбента и образующие после затвердевания водонепроницаемую поверхность. Также могут быть использованы полимерные материалы, в частности, термоусаживаемые термопласты и реактопласты, например, поливинилхлорид, полипропилен, при нагревании образующие покрытия, плотно прилегающие к поверхности сорбционного блока. Технология пригодна, например, для изготовления проходных трубопроводных фильтров (Фиг. 7): цилиндрический монолит графеновой пемзы (11) помещают в трубу из полипропилена (10) и нагревают до термоусаживания. На концах трубы может быть нарезана резьба (12) ли сделано иное соединение.

Высокая термостойкость сорбента позволяет изготавливать оболочку монолита и из металла, в том числе, путем нанесения на поверхность монолита металла в жидком виде или в виде порошка с последующим спеканием при температурах до 900°C на воздухе и до 3400°C в вакууме или инертном газе.

Для придания графеновой пемзе ферромагнитных свойств в состав исходных графеновых материалов и связующих включают растворимые соли или окислы ферромагнитных металлов в виде порошков или растворов. При температурной обработке происходит восстановление окислов и солей до чистого тонкодисперсного металла, рассеянного в массе пемзы. Для придания графеновой пемзе каталитических свойств в состав связующих материалов включают порошки металлов или их соли в виде порошков или растворов. При температурной обработке происходит образование тонкодисперсного металла, рассеянного в массе пемзы.

Способы активации графеновой пемзы для адсорбции метана

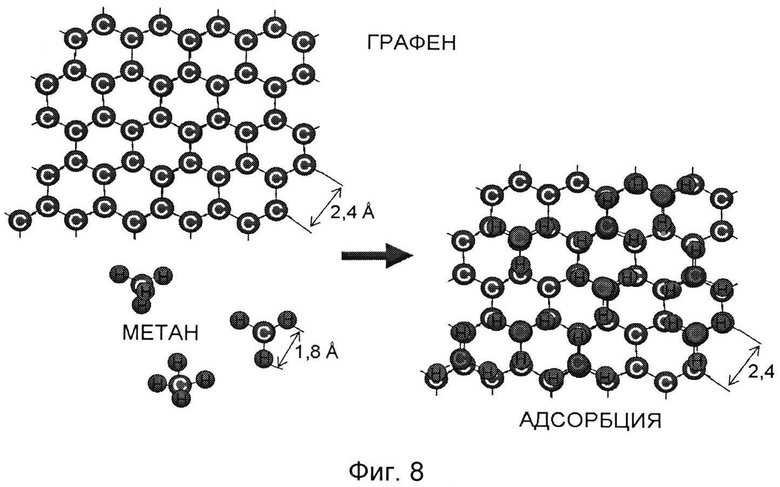

Физические основы адсорбции метана графеновой пемзой. Отличительной особенностью графеновой пемзы является наличие на большей части ее поверхности повторяющегося мотива из четырех атомов углерода, три из которых находятся под углами 120° относительно четвертого.

Молекулы метана имеют форму тетраэдра, при этом любые два атома водорода, входящие в ее состав, также образуют в проекции плоские углы 120° с центральным атомом углерода. Расстояния между соседними атомами на поверхности графита/графена близки к таковым у метана. На такой поверхности молекула метана закрепляется с помощью трех водородных связей (Фиг. 8). Поскольку водородная связь по силе находится между химическими (ковалентной и металлической, связывающими атомы в молекулы и кристаллы) и ван-дер-ваальсовыми (межмолекулярными, в частности, связывающими молекулы в жидкость) видами связи, то закрепление метана на поверхности, образованной гексагонами углерода, происходит с выделением большой энергии. Такая энергия сравнима с энергией образования твердых тел, в результате чего метан закрепляется на поверхности при нормальных температурных условиях. На первый слой молекул метана накладывается второй и последующие, так как образовавшиеся слои имеют такие же межатомные параметры, что и графит. Таким образом, происходит полимолекулярная адсорбция метана, причем каждый новый слой метана удерживается слабее предыдущего, в силу постепенного разрыхления слоев по мере их роста.

Для осуществления описанного выше механизма адсорбции необходимым условием является чистота поверхности графеновой пемзы, что обеспечивало бы свободный доступ молекул метана к этой поверхности. Поэтому для обеспечения эффективной полимолекулярной адсорбции необходимо очистить либо единообразно модифицировать эту поверхность. В данной работе процедура, обеспечивающая достижение этого эффекта для краткости названа активацией.

Для активации графеновую пемзу обрабатывают при повышенной температуре в атмосфере водорода или углеводородного газа, предпочтительно метана.

Активация графеновой пемзы водородом. Эта активация предназначена для восстановления оксида графена и производится в горячем водороде при давлении от приблизительно 0,05 до приблизительно 0,11 МПа и температуре от приблизительно 400 до приблизительно 450°C в течение от приблизительно 10 до приблизительно 30 мин., скорость прокачки водорода не критична. Водород восстанавливает графен, но закрепляется на его поверхности, образуя гидрид графена (графан). При приближении молекулы метана к поверхности графана возникает водородная связь между водородами графана и метана, поэтому метан закрепляется у поверхности при более низких давлениях и более высоких температурах, чем в описанных ниже вариантах. Водородная активация при насыпной плотности графеновой пемзы 0,24 г/см3 приводит к максимальной адсорбционной активности - до 0,66 г метана на 1 г графеновой пемзы при давлении 4 МПа. Плотность жидкого метана 0,415 г/см3, плотность адсорбированного метана 0,66*0,24=0,16 г/см3.

Однако графан в отличие от графена химически активен, энергично вступает в химические связи с содержащимися в метане примесями, плохо переносит контакт с воздухом, поэтому адсорбент при повторных загрузках постепенно теряет свои адсорбционные свойства и через 3-4 цикла загрузки метана требуется новая активация. Кроме того, графан термически нестоек, атомарный водород даже при небольшом (на 30-50°C) повышении температуры отщепляется от поверхности, сорбционная способность при этом скачком ухудшается, адсорбированный метан резко переходит в газообразное состояние, что приводит к повышению давления и может вызвать разрыв баллона.

Для устранения этого недостатка активированную водородом графеновую пемзу окисляют воздухом в замкнутом объеме при атмосферном давлении, при температуре от приблизительно 400 до приблизительно 450°C в течение от приблизительно 10 до приблизительно 30 мин. При этом на поверхности графена образуются гидроксильные группы НО-, которые также достаточно эффективно образуют водородные связи с молекулами метана, оставаясь при этом более стойкими по отношению к примесям в метане, в том числе, прорывам воздуха при загрузке метана. Гидроксильные группы НО- являются свободными радикалами и создают вблизи себя сильное электростатическое поле, поляризующее молекулы метана, притягивающее их к поверхности и разворачивающее их так, что все три атома водорода в основании тетраэдра метана закрепляются около поверхности графена соседними НО-. Причем закрепившаяся поляризованная молекула метана в свою очередь создает электростатическое поле и притягивает следующие молекулы метана. Происходит полимолекулярная адсорбция, более чем вдвое увеличивающая адсорбционную способность вещества. Адсорбционная емкость графеновой пемзы в этом варианте достигает 0,13 г/см3 при давлении 5 МПа, что приемлемо как с экономической, так и с технической точки зрения.

Однако, гидроксильные группы НО-, являясь свободными радикалами, могут находиться в различных энергетических состояниях имея на электронной орбитали два, один или ни одного электрона. Наиболее эффективно водородную связь с метаном образует разновидность с одним электроном, причем переходы между этими тремя разновидностями осуществляются при той же температуре от 400 до 450°C. Это накладывает достаточно жесткие условия для активации: выбранная температура и длительность процедуры должны выдерживаться с высокой точностью.

Новизна предлагаемого способа заключается в том, что:

1) впервые предлагается параметры и процедуры для активации нового материала - графеновой пемзы,

2) впервые использован эффект образования водородных связей между молекулами метана и активированной поверхностью графеновой пемзы,

3) впервые использованы свободные радикалы на поверхности графенов для создания условий полимолекулярной сорбции,

4) в отличие от обычных способов активации углеродных адсорбентов процесс активации приводит не к росту размеров пор, а к очистке и модификации поверхности пор заранее заданной формы и размера.

Активация графеновой пемзы метаном. Альтернативой этому способу является активация в замкнутом объеме в углеродном газе, предпочтительно в метане. Для повышения эффективности обработки емкость с графеновой пемзой перед закачкой в нее углеводородного газа предпочтительно вакуумируют, чтобы обеспечить свободный доступ углеводородного газа к поверхности обрабатываемого материала. Предпочтительно при вакуумировании давление понижают до форвакуума. Затем напускают метан. Активация проводится при температуре от приблизительно 800 до приблизительно 950°C в потоке метана в течение не менее 1 ч при атмосферном давлении, после чего осуществляют охлаждение углеродного материала, не снижая давления. Для повышения адсорбционной способности предпочтительно и достаточно осуществлять обработку при атмосферном давлении. Указанную обработку можно осуществлять как при более высоком, так и при более низком давлении. Однако повышение давления может создавать определенные технологические трудности (необходимость использования дополнительного оборудования для повышения давления), тогда как понижение давления ведет к удлинению процесса. Поэтому и то и другое возможно, но нецелесообразно.

Охлаждение после выдерживания в атмосфере углеводородного газа при указанной выше температуре можно осуществлять как, не снижая давления, так и при вакуумировании. Предпочтительно осуществлять охлаждение в условиях форвакуума (приблизительно от 10 до 0,1 Па).

В этом варианте происходит ряд процессов:

1) залечивание дефектов графенов [Zan Recep, Ramasse Quentin M., Bangert Ursel, Novoselov Konstantin S. Graphene re-knits its holes - Nano letters. 2012], что увеличивает поверхность, пригодную для сорбции метана,

2) увеличение массы аморфного углерода, что уменьшает площадь графенов,

3) восстановление графана водородом с образованием графена, как описано выше.

В целом поверхность графенов, по-видимому, незначительно увеличивается, но адсорбционная емкость по метану оказывается самой низкой: от 0,03 до 0,07 г/см3 при давлении 4 МПа. Поэтому после обработки углеводородным газом проводят описанное выше окисление воздухом.

Адсорбционная емкость графеновой пемзы активированной последовательно метаном и воздухом достигает 0,11 г/см3 при давлении 5 МПа, что несколько хуже рассмотренных выше способов активации водородом и воздухом, однако обработанная таким образом графеновая пемза признаков деградации со временем не обнаруживает. Поэтому активация графеновой пемзы осуществляется однократно и повторения этой технологической операции в дальнейшем не требуется. Графеновая пемза для метана, активированная указанным способом, не требует немедленного использования и может храниться и транспортироваться в мягкой или жесткой газонепроницаемой упаковке при атмосферном давлении. Для сохранения свойств полученного таким способом адсорбента объем с ним заполняют метаном, или инертным газом, или азотом до атмосферного давления.

Новизна предлагаемого способа заключается в добавлении к известному из прототипа [L.L. Vasil′ev, L.E. Kanonchik, D.A. Mishkinis Vehicular Applications of Solid Sorbents for Natural Gas Storage, pp. 915-922 V. 72, N 5; 1999] способу активации дополнительной операции окисления кислородом воздуха, что увеличивает поглотительную способность и резко повышает ее стабильность.

Выводы. Таким образом, происходит получение адсорбента совершенно нового типа, поры которого образовываются плоскопараллельными поверхностями графенов, скрепленными пироуглеродными мостиками. Такая форма частиц позволяет осуществляться полимолекулярной адсорбции метана на большой по площади графитовой кристаллической решетке и не препятствует проникновению молекул метана внутрь объема частиц. Иными словами, достигается сочетание таких особенностей, как наличие высокоразвитой графитовой структуры на поверхности и фиксация этих поверхностей на некотором расстоянии. Тем самым обеспечивается проникновение и обратимое закрепление метана внутри пор.

Применения графеновой пемзы

Графеновая пемза позволяет простым и дешевым способом использовать уникальные преимущества графенов, такие как предельная удельная площадь поверхности, прочность, твердость, химическая и термическая стойкость.

Способ изготовления графеновой пемзы из оксида графита исключительно прост и может осуществляться в любых условиях, как в воздушной атмосфере, так и при ее отсутствии, как в формах и емкостях, так и без них, в том числе в полевых условиях (из готовых компонентов).

В качестве адсорбента графеновая пемза поглощает до 200 масс нефтепродуктов и любых других жидкостей, поэтому самый простой и дешевый вариант этого материала найдет широкое применение для ликвидации техногенных аварий. Графеновая пемза эффективно поглощает даже пленки на поверхности воды и «вытягивает» из поверхностного слоя грунта любые неполярные жидкости. При этом не тонет, не разносится ветром (так как гранулы или монолиты мгновенно «прилипают» к поверхности воды под действием капиллярных сил), не загрязняет окружающую среду и может служить твердым субстратом для размножения всегда присутствующих в природных условиях бактерий, разрушающих загрязнения. Очистка происходит естественным путем, без участия человека, т.к. размножаются именно те бактерии, которые способны уничтожить именно данный вид нефтепродукта. Рассыпанную на поверхности воды графеновую пемзу нет необходимости убирать, она может плавать годами, причем по мере разложения на ней нефтепродуктов, ее адсорбционная способность восстанавливается и она снова готова к продолжению очистки. Если же есть необходимость собрать загрязнение, то это можно делать как механическими способами, так и с помощью электромагнита, если графеновая пемза была в ферромагнитном виде. После сбора графеновую пемзу можно механически отделить от загрязнения и регенерировать, как это описано выше в разделе «Способ изготовления из графенов».

Большая удельная поверхность в сочетании с уникальной формой пор позволяет изготавливать из графеновой пемзы эффективные жидкостные и газовые фильтры.

По этим же причинам графеновая пемза найдет применение в качестве матрицы для катализаторов.

Электропроводность графеновой пемзы и уникально высокая химическая и термическая стойкость делают ее незаменимой в химических источниках тока, в том числе в топливных элементах, а также в качестве теплоизоляторов и наполнителях различных материалов.

Графеновая пемза, благодаря уникальной твердости и «остроте» в один атом может быть использована для изготовления монолитных и пастообразных сверхтвердых абразивов для финишной обработки.

Активированный адсорбент согласно данному изобретению может быть использован для хранения метана в емкостях, заполненных адсорбентом. Адсорбированный природный газ (АПГ), как безальтернативное топливо для транспорта через ближайшие 20-30 лет позволит эксплуатировать автомобильный и водный транспорт в том же режиме, что и привычные жидкие моторные топлива. По сравнению с сжиженным природным газом (СПГ), также претендующим стать газомоторным топливом, АПГ имеет неоспоримые преимущества - он не испаряется, не требует затрат на сжижение (на сжижение требуется 25% самого природного газа) и хранится в толстостенных емкостях, значительно более надежных при авариях, чем криостаты СПГ или топливные баки. Более того, несмотря на достаточно большой вес тары, на давление не менее 7 МПа, АПГ по соотношению вес топлива/объем тары превосходит АПГ и уступает лишь 30% бензину.

Перспективно также применение АПГ при разработке месторождений природного газа на шельфе и его транспортировке на расстояния до 2000 км, так как ни при загрузке, ни при разгрузке не требуются никаких сложных технических устройств.

По сравнению с техническими решениями, известными из предшествующего уровня техники, настоящее изобретение:

- позволяет обеспечить значительно большую плотность аккумулируемого природного газа;

- обеспечивает избирательную адсорбцию метана из газообразных смесей, содержащих метан, даже в небольших количествах;

- обеспечивает избирательную адсорбцию метана, растворенного в полярных жидкостях;

- позволяет избежать использования криогенной техники и/или баллонов высокого давления;

- позволяет хранить адсорбированный метан в помещениях, пригодных для хранения газа, без оснащения таких помещений дополнительным оборудованием;

- позволяет перевозить адсорбированный метан в стандартных газовых баллонах и на стандартном транспорте, пригодном для перевозки газовых баллонов;

- обеспечивает многократное увеличение количества метана, которое может уместиться в стандартном газовом баллоне в адсорбированном состоянии.

Краткое описание графических материалов

Фиг. 1 представляет собой микрофотографию незакрепленного графена, полученного методом Хаммерса.

Фиг. 2 представляет собой микрофотографию графеновой пемзы.

Фиг. 3 схематически иллюстрирует процесс получения графеновой пемзы из оксида графена.

Фиг. 4 схематически иллюстрирует процесс получения графеновой пемзы из готовых графенов.

Фиг. 5 схематически изображены устройства для изготовления графеновой пемзы из готовых графенов.

Фиг. 6 фотография монолита графеновой пемзы - картридж фильтра с радиальной подачей.

Фиг. 7 схематический разрез проходного фильтра из монолита графеновой пемзы.

Фиг. 8 схематически иллюстрирует механизм сорбции метана графеновой пемзой.

Далее изобретение подробно описано с помощью примеров, иллюстрирующих конкретные формы осуществления изобретения.

Сведения, подтверждающие возможность осуществления изобретения

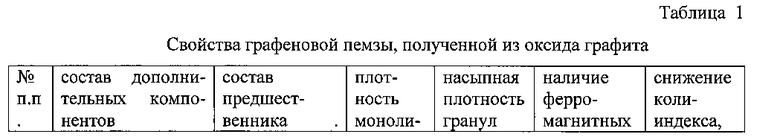

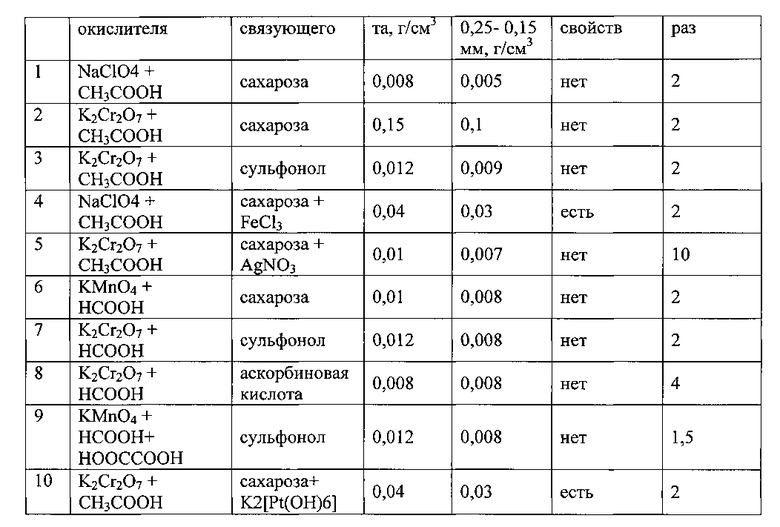

Пример 1. Изготовление графеновой пемзы из графита

Берут 10 г чешуйчатого природного графита марки ГЛ-1 и смешивают в фарфоровом тигле с 5 г марганцовой кислоты, 1 г ледяной уксусной кислоты и 0,5 г бихромата калия, либо перхлората натрия, либо перманганата калия. Смесь высушивают последовательно при 140°C в течение 6 часов и при 160°C в течение 1 часа, после чего выдерживают в закрытой от влаги емкости при температуре от 10 до 30°C в течение одного месяца. Непосредственно перед началом синтеза графеновой пемзы полученный оксид графита с влажностью 10-15% гомогенно растирают в фарфоровой ступке с 5 г сахарозы.

Аналогично приготавливают смеси с муравьиной кислотой вместо ледяной уксусной и с сульфонолом вместо сахарозы. Приготавливают также смесь с сахарозой с добавкой 100 мг хлорного железа, смесь с сахарозой с добавкой 50 мг ляписа и смесь с добавлением 20 мг гексагидроксоплатината калия.

Аналогично приготавливают смеси с равными долями муравьиной и щавелевой кислот вместо ледяной уксусной и с аскорбиновой кислотой вместо сахарозы.

Готовые смеси помещают в формы емкостью 750 мл, поджигают и неплотно закрывают крышками. По окончании реакции готовые продукты в виде монолитов извлекают из форм (Фиг. 6). Определяют удельную плотность. Монолиты дробят механическим способом, ситуют через сита 0,25 и 0,15 мм и определяют насыпную плотность фракции 0,1-0.2 мм. Наличие ферромагнитных свойств определяют с помощью постоянного магнита Сочнева, наличие бактерицидных свойств - по снижению коли-индекса.

Гранулы просматривают и фотографируют в отраженных электронах на сканирующем электронном микроскопе (Фиг. 2).

Результаты измерений приведены в табл. 1

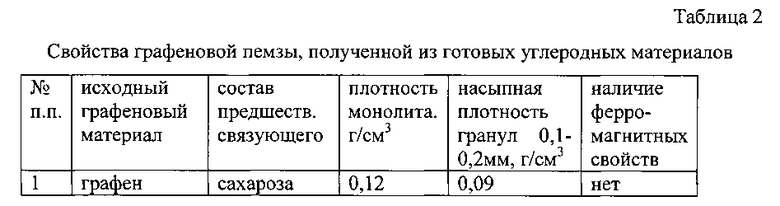

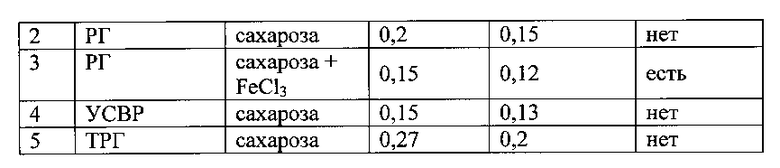

Пример 2. Изготовление графеновой пемзы из готового графена

В качестве исходного материала берут по 10 г: или графены, изготовленные по [W. Chen et al., J. Phys. Chem. С 114, 19885 (2010)],], или развернутый графит (РГ) изготовленный по [Патент RU 2186728], или материал УСВР [Патент RU 2128624], или терморасширенный графит (ТРГ) [Патент SU 1761667], а в качестве предшественника связующего - по 5 г сахарозы. Смеси тщательно растирают в фарфоровой ступке и помещают на воздухе в металлические формы емкостью 750 мл, нагревают снизу до 150°C и выдерживают при этой температуре до окончания выделения паров воды (Фиг. 5а).

Затем формы охлаждают, выдерживают до затвердевания массы, помещают в один слой в печь с верхним нагревом, с регулируемой подачей воздуха и нагревают до 700°C (Фиг. 5б).

По окончании горения формы извлекают из печи, охлаждают на воздухе, далее процедуры аналогичны описанным в примере 1. Результаты приведены в табл. 2

Пример 3. Активация водородом

Берут 100 г гранулированной графеновой пемзы 0,1-0,2 мм изготовленной из оксида графита (из примера 1) с плотностью 0,1 г/см3 или 150 г пемзы изготовленной из расширенного графита (из примера 2) с плотностью 0,15 г/см3, помещают в герметичную толстостенную емкость объемом 1 л, и выдерживают при температуре 420°C в течение 20 мин. при скорости прокачки водорода 0,5 л/мин. Затем емкость заполняют воздухом и выдерживают при той же температуре 20 минут. Емкость продувают азотом, охлаждают до комнатной температуры и заполняют метаном до давления 5 МПа. Выдерживают в течение 30 минут, добавляя метан по мере падения давления. Затем метан выпускают в атмосферу через газовый счетчик и устройство безопасного сброса («свечу»). В обоих случаях из баллона вышло 90 л газообразного метана.

Пример 4. Активация метаном

Готовят образцы так же, как описано в примере 3. Емкость с графеновой пемзой вакуумируют до давления 1 кПа, заполняют метаном и выдерживают при температуре 850°C в потоке метана 0,1 л/мин в течение 1 ч при атмосферном давлении, после чего осуществляют охлаждение углеродного материала, в условиях форвакуума порядка 1 кПа. После снижения температуры до 420°C напускают воздух и выдерживают при той же температуре 20 минут.

Емкость продувают азотом, охлаждают до комнатной температуры и заполняют метаном до давления 5 МПа. Выдерживают в течение 30 минут, добавляя метан по мере падения давления. Затем метан выпускают в атмосферу через газовый счетчик и устройство безопасного сброса («свечу»). В обоих случаях из баллона вышло 80 л газообразного метана.

Полученные результаты со всей очевидностью демонстрируют возможности нового композитного материала, а также преимущества способа метана с использованием адсорбента согласно настоящему изобретению перед их аналогами, известными из предшествующего уровня техники.

Настоящее изобретение не ограничено описанными выше примерами, приведенными лишь в качестве иллюстрации конкретных вариантов его осуществления. Настоящее изобретение включает также варианты осуществления, изменения и усовершенствования, очевидные для специалистов в данной области и включенные в объем нижеследующей формулы, отражающей сущность настоящего изобретения.

Содержание всех цитированных в настоящей работе документов включено в нее полностью посредством ссылки на них.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ МЕТАНА ИЗ МЕТАНОВОЗДУШНЫХ СМЕСЕЙ | 2015 |

|

RU2597699C1 |

| АБРАЗИВНАЯ МАССА ДЛЯ АБРАЗИВНЫХ ПАСТ И ИНСТРУМЕНТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2521769C1 |

| Способ упреждающей защиты водного объекта от загрязнения жидкими углеводородами | 2016 |

|

RU2607396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕБОЙНОЙ ПУЛИ | 2015 |

|

RU2592947C1 |

| ГРАФЕНОВЫЙ РЕЖУЩИЙ ЭЛЕМЕНТ ДЛЯ СТЕКЛОРЕЗА | 2014 |

|

RU2562080C1 |

| Способ получения графеновой пены | 2024 |

|

RU2841104C1 |

| Блочный нанопористый углеродный материал для аккумулирования природного газа, метана и способ его получения | 2016 |

|

RU2625671C1 |

| Способ дистанционного автоматизированного тушения пожаров и огнетушащий элемент для его осуществления | 2020 |

|

RU2749587C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| Способ получения мезопористого углерода | 2016 |

|

RU2620404C1 |

Изобретения относятся к нанотехнологии и могут быть использованы при изготовлении катализаторов и сорбентов. Графеновая пемза состоит из графенов, расположенных параллельно на расстояниях больше 0,335 нм, и аморфного углерода в качестве связующего по их краям, при соотношении графена и связующего от 1:0,1 до 1:1 по массе. Удельная площадь поверхности более 1000 м2/г. Абсолютная твердость - 1 единица по шкале Мооса и менее, удельная плотность 0,008-0,3 г/см3 для монолитов, насыпная удельная плотность 0,005-0,25 г/см3 для гранул. Композицию получают поджигом в термостойкой открытой или герметичной форме гомогенной порошковой смеси оксида графита, легкоокисляющегося органического материала и органических и неорганических солей металлов с влажностью всех компонентов 10-15%. В качестве исходного материала для связующего используют химические соединения, способные находиться в жидком состоянии до 180°С, не смачивающие графитовую/графеновую поверхность и разрушающиеся при температуре не выше 800°С. Графеновую пемзу активируют путём восстановления в водороде при 400-450°С и давлении 0,05-0,11 МПа в течение 10-30 мин или в метане при 800-950°С течение не менее 1 ч при атмосферном давлении с последующим охлаждением. Полученные сорбенты позволяют многократно увеличить вместимость емкостей для хранения и транспортировки природного газа. 7 н. и 8 з.п. ф-лы, 8 ил., 2 табл., 4 пр.

1. Графеновая пемза - композиция, состоящая из углерода в аллотропной модификации графена и аморфного углерода по краям смежных графенов, отличающаяся тем, что удельная площадь поверхности композиции более 1000 м2/г, графены располагаются приблизительно параллельно один другому на расстояниях больше 0,335 нм, и скреплены в этом положении связующим, расположенным между графенами, причем соотношение графенов и связующего находится в пределах от 1:0,1 до 1:1 по массе, абсолютная твердость - 1 единица по шкале Мооса и менее, удельная плотность находится в пределах не меньше 0,008 и не больше 0,3 г/см3 для монолитов, насыпная удельная плотность не меньше 0,005 и не больше 0,25 г/см3 для гранул.

2. Способ изготовления монолитов графеновой пемзы из чешуйчатого графита, отличающийся тем, что инициируют экзотермическую химическую реакцию путем поджига в термостойкой открытой или герметичной форме гомогенной порошковой смеси оксида графита, легкоокисляющегося органического материала и органических и неорганических солей металлов с влажностью всех компонентов 10-15%, в соотношении графита и прочих компонентов от приблизительно 1:0,5 до приблизительно 1:2 с последующим извлечением продукта из формы.

3. Способ получения оксида графита для изготовления монолитов графеновой пемзы по п. 1 путем окисления и последующей сушки, отличающийся тем, что в качестве окислителя графита используют марганцовую кислоту в соотношении с графитом приблизительно от 1:10 до приблизительно 1:1, смесь высушивают последовательно при 140°С в течение 6 часов и при 160°С в течение 1 часа, после чего выдерживают в закрытой от влаги емкости при температуре от 10 до 30°С в течение не менее чем одного месяца.

4. Способ по п. 3, отличающийся тем, что для усиления действия окислителя к смеси добавляют органическую кислоту.

5. Способ по п. 4, отличающийся тем, что в качестве органической кислоты используют муравьиную, или ледяную уксусную, или щавелевую кислоту, или их смеси в суммарном соотношении с графитом от приблизительно 1:20 до приблизительно 1:10.

6. Способ по п. 3, отличающийся тем, что для усиления действия кислоты к смеси добавляют окислители из ряда перхлоратов, перманганатов, перхроматов в соотношении с графитом от приблизительно 1:50 до приблизительно 1:20.

7. Способ изготовления монолитов графеновой пемзы из графенов, отличающийся тем, что инициируют экзотермическую химическую реакцию путем поджига на воздухе в термостойкой открытой форме гомогенной порошковой смеси полученых любым способом графенов, легкоокисляющегося органического материала и органических и неорганических солей металлов с влажностью всех компонентов 10-15%, с последующим извлечением продукта из формы.

8. Способ получения связующего для изготовления монолитов графеновой пемзы по п. 1 путем разложения химических соединений для получения связующего в виде аморфного углерода, отличающийся тем, что в качестве исходного материала для связующего используют химические соединения, способные находиться в жидком состоянии по крайней мере до 180°С, несмачивающие графитовую/графеновую поверхность и разрушающиеся при температуре не выше 800°С с образованием ковалентных химических связей с графеном.

9. Способ получения связующего по п. 8, отличающийся тем, что в качестве исходного материала для связующего используют гомогенные тонкодисперсные водорастворимые органические соединения, например сахарозу в виде гомогенных порошков крупностью менее 0,05 мм с влажностью 10-15%.

10. Способ получения гранул и порошков графеновой пемзы из монолитов п. 1 путем расситовывания до требуемого размера, отличающийся тем, что монолиты разрушаются механически с усилием не более 10 кПа.

11. Способ активации графеновой пемзы при повышенной температуре для адсорбции метана, отличающийся тем, что графеновую пемзу, изготовленную способами по п. 2 или п. 7, восстанавливают в атмосфере водорода при температуре от приблизительно 400 до приблизительно 450°С или метана при температуре от приблизительно 800 до приблизительно 950°С в потоке метана.

12. Способ активации по п. 11, отличающийся тем, что графеновую пемзу выдерживают в атмосфере водорода при давлении от приблизительно 0,05 до приблизительно 0,11 МПа в течение от приблизительно 10 до приблизительно 30 мин.

13. Способ активации по п. 11, отличающийся тем, что графеновую пемзу выдерживают в атмосфере метана в течение не менее 1 ч при атмосферном давлении, после чего осуществляют охлаждение углеродного материала, не снижая давления.

14. Способ активации по п. 12, отличающийся тем, что активированную водородом графеновую пемзу окисляют кислородом или воздухом.

15. Способ активации по п. 14, отличающийся тем, что активированную водородом графеновую пемзу окисляют воздухом при атмосферном давлении, при температуре от приблизительно 400 до приблизительно 450°С в течение от приблизительно 10 до приблизительно 30 мин.

| СN 102530928 A, 04.07.2012 | |||

| АКТИВНЫЙ КАТОДНЫЙ МАТЕРИАЛ, ОБЕСПЕЧИВАЮЩИЙ УЛУЧШЕННУЮ ЭФФЕКТИВНОСТЬ И ПЛОТНОСТЬ ЭНЕРГИИ ЭЛЕКТРОДА | 2009 |

|

RU2467434C1 |

| ВЫСОКОЭФФЕКТИВНЫЕ АДСОРБЕНТЫ НА ОСНОВЕ АКТИВИРОВАННОГО УГЛЯ С ВЫСОКОЙ ПОРИСТОСТЬЮ, ПРЕДСТАВЛЕННОЙ МЕЗО- И МАКРОПОРАМИ | 2008 |

|

RU2426591C2 |

| НАНОСТРУКТУРИРОВАННЫЙ МИКРОПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2006 |

|

RU2307704C1 |

| Устройство для получения терморасщепленного графита | 1990 |

|

SU1761667A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОЙ СМЕСИ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128624C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕРНУТОГО ГРАФИТА И СОРБЕНТ ИЗ РАЗВЕРНУТОГО ГРАФИТА, ПОЛУЧЕННОГО ЭТИМ СПОСОБОМ | 2000 |

|

RU2186728C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА И ПЕНОГРАФИТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2003 |

|

RU2233794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОГО ГРАФИТА ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ | 2003 |

|

RU2237011C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОЙ СМЕСИ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ | 2009 |

|

RU2412899C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ получения слитков | 1988 |

|

SU1585066A1 |

Авторы

Даты

2015-05-10—Публикация

2013-05-06—Подача