Изобретение относится к производству строительных материалов, а именно к изготовлению гидрофобных портландцементов и материалов на их основе. Технический результат - получение портландцемента с высокой водоотталкивающей способностью.

Известен способ изготовления гидрофобных цементов (авторское свидетельство №84554 Класс 80b, 320. Заявлено 30 апреля 1949 г. за №396455 в Гостехнику СССР), отличительная особенность которого заключается в том, что при помоле цементного клинкера, с целью повышения гидрофобности цемента, вводится добавка в количестве от 0,08 до 0,20% по весу цемента, состоящая из нафтеновых кислот или щелочных солей с олеиновой кислотой в соотношении от 9:1 до 1:1.

Также известен способ изготовления гидрофобно-пластифицированных цементов (авторское свидетельство №124862 Класс 80b, 319, опубликовано в «Бюллетене изобретений» №23 за 1959 г. ). Отличительной особенностью изобретения является то, что изготовление цементов, обладающих гидрофобными свойствами, осуществляют, вводя в цементные мельницы при помоле клинкера окисленный петролатум в количестве от 0,15 до 0,3% от веса цемента с целью придания цементному камню прочности в ранние сроки твердения цементного теста.

Наиболее близким техническим решением является способ получения гидрофобного цемента, включающий смешивание цемента и гидрофобной добавки - предварительно раздробленного до пылевидного состояния углеродсодержащего природного материала, причем указанный материал используют в количестве 0,5…10 мас. % в пересчете на абсолютно сухое вещество, и полученную смесь подвергают нагреву при температуре 180…350°C в течение 30-60 минут (Патент РФ №2220924, С04В 7/02, «Способ получения гидрофобного цемента», опубликовано: 10.01.2004). В качестве углеродсодержащего природного материала можно использовать торф низинного, или верхового, или переходного типа, или графит, или бурый уголь, или каменный уголь, или антрацит, или смесь торфа и графита при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: торф - 0,5÷99,5, графит - 0,5÷99,5, или смесь торфа и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: торф - 0,5÷99,5, уголь - 0,5÷99,5, или смесь графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: графит - 0,5÷99,5, уголь - 0,5÷99,5, или смесь торфа, графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: торф - 0,5÷99,5, графит - 0,5÷99,5, уголь - 0,5÷99,5.

Недостатком представленного в способе состава является повышенное воздухововлечение в смесь, что ведет к увеличению пористости затвердевшего бетона или раствора на основе таких вяжущих.

При введении гидрофобизаторов в процессе интенсивного перемешивания при приготовлении бетонных и растворных смесей происходит вовлечение воздуха в состав смеси, поскольку гидрофобизатор является поверхностно-активным веществом. Воздухововлечение приводит к снижению прочности бетона (раствора) примерно на 5% на 1% вовлеченного воздуха. Для устранения этого негативного эффекта необходимо обеспечить удаление вовлеченного воздуха из состава смеси. С этой целью в смесь вводится пеногаситель.

Задачей, решаемой при создании предлагаемого изобретения, является уменьшение пористости и повышение прочности искусственного каменного материала за счет введения добавки-пеногасителя при сохранении гидрофобных свойств получаемого портландцемента.

Сущность изобретения заключается в том, что гидрофобный цемент, включающий портландцемент и гидрофобизатор, при этом портландцемент представлен в виде портландцементного клинкера, природного двуводного сульфата кальция, гидрофобизирующей добавки: содержащей смесь торфа и графита при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: торф - 0,5÷99,5, графит - 0,5÷99,5; или смесь торфа и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: торф - 0,5÷99,5, уголь - 0,5÷99,5; или смесь графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: графит - 0,5÷99,5, уголь - 0,5÷99,5; или смесь торфа, графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: торф - 0,5÷99,5, графит - 0,5÷99,5, уголь - 0,5÷99,5 и дополнительно содержит добавку-пеногаситель при следующем соотношении компонентов, мас. %:

В качестве добавки-пеногасителея может использоваться антивспениватель, например Agitan Р801, или пеногаситель, например Peramin 50 РЕ, или пеногаситель, например Delfoam DP4.

Технический результат: изготовление гидрофобного цемента, обладающего увеличенным сроком хранения в условиях высокой относительной влажности воздуха, без заметного снижения качества цементного раствора и бетона на его основе по сравнению с указанным аналогом.

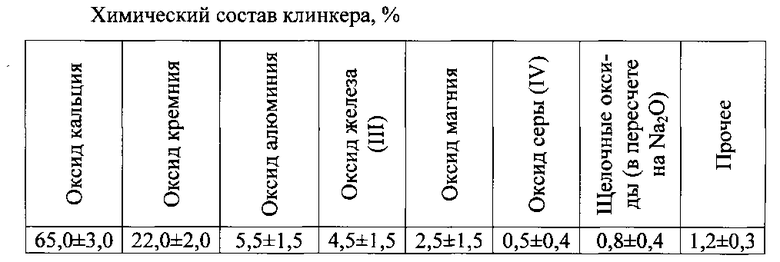

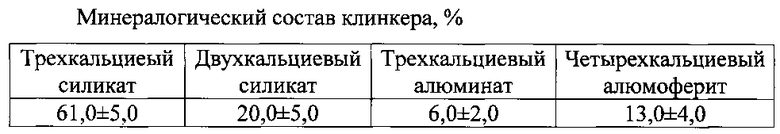

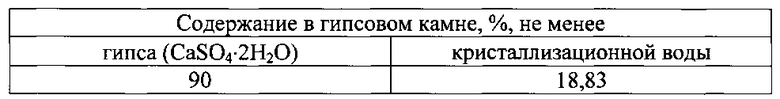

Характеристики материалов:

1. Портландцементный клинкер для производства портландцемента по ГОСТ 10178 или ГОСТ 31108;

2. Природный двуводный сульфат кальция (гипсовый камень) по ГОСТ 4013;

3. Гидрофобизирующая добавка по патенту РФ №2220924, С04В 7/02, содержащая, %:

- торф - 0,5÷99,5, графит - 0,5÷99,5;

или

- смесь торфа и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: торф - 0,5÷99,5, уголь - 0,5÷99,5;

или

- смесь графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: графит - 0,5÷99,5, уголь - 0,5÷99,5;

или

- смесь торфа, графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас. %: торф - 0,5÷99,5, графит - 0,5÷99,5, уголь - 0,5÷99,5.

4. Добавка-пеногаситель: Agitan Р801или Peramin 50 РЕ, или Delfoam DP4.

Agitan Р801 - смесь жидких углеводородов, жирных производных и небольшого количества кремния на аморфной кремниевой кислоте.

Peramin 50 РЕ - порошкообразный продукт на основе простых полиэфиров полиолов разработанных компаниями KERNEOS®.

5

Delfoam DP4 - порошкообразный продукт, смесь полиэфирных полиолов и натуральных жирных кислот и аморфного кремнезема.

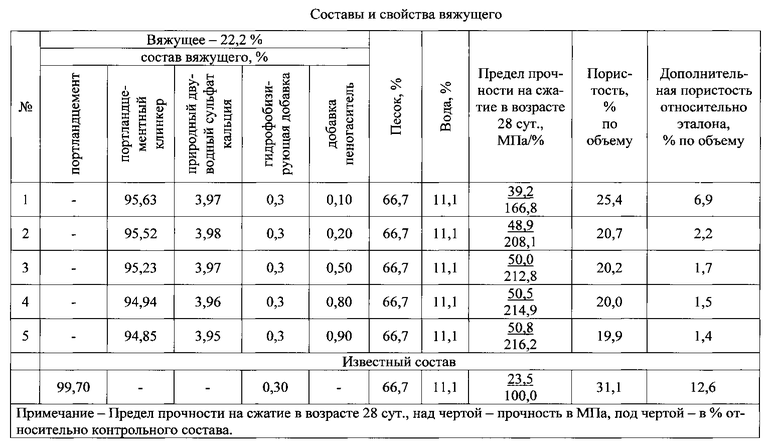

Для пояснения способа получения гидрофобных цементов, а также их основных свойств, приведены таблица и примеры.

Поступающий портландцементный клинкер предварительно подвергается дроблению в щековой дробилке и отсеву зерен крупностью свыше 5 мм. Также подвергается дроблению и просеву природный двуводный сульфат кальция. Затем производится весовое дозирование необходимого количества портландцементного клинкера, максимальная крупность зерен которого не превышает 5 мм, природного двуводного сульфата кальция, максимальная крупность зерен которого также не превышает 5 мм, гидрофобизирующей добавки и добавки-пеногасителя. Отдозированные в необходимом количестве компоненты загружаются в шаровую мельницу барабанного типа, где осуществляется их совместный помол до удельной поверхности 3300…3500 см2/г. Одновременно при помоле в шаровой мельнице происходит перемешивание компонентов и достигается гомогенизация смеси.

В качестве гидрофобизирующего компонента может использоваться добавка на основе торфа низинного, или верхового, или переходного типа. Благодаря содержащимся в ее составе веществам битумного характера, которые сорбируются на минеральных частицах, при совместном помоле с портландцементным клинкером и природным двуводным сульфатом кальция придает получаемому в результате портландцементу достаточные гидрофобные свойства.

Добавка-пеногаситель дополнительно вводится для регулирования воздухововлечения в смесь и повышения прочности затвердевшего цементного камня. В качестве пеногасителя может вводиться силиконсодержащий антивспениватель Agitan Р 801, или универсальный бессиликоновый пеногаситель Peramin 50 РЕ, или пеногаситель Delfoam DP4. Благодаря введению указанной добавки пеногасителя удается снизить воздухововлечение растворной и бетонной смеси при механическом перемешивании и уменьшить потерю прочности, обусловленную наличием дополнительной пористости.

Получаемый в результате портландцемент обладает достаточными гидрофобными свойствами (по требованиям ГОСТ 10178-85 цемент является гидрофобным, если не впитывает в себя воду в течение 5 мин от момента нанесения капли воды на его поверхность) и при этом сохраняет свои прочностные показатели.

При этом соотношение компонентов, % массы смеси в пересчете на абсолютно сухое вещество следующее:

Пример 1. В качестве природного углеродсодержащего материала применялась гидрофобизирующая добавка на основе торфа низинного, или верхового, или переходного типа, например, в количестве 0,3 мас. % от общей массы цементного клинкера, природного двуводного сульфата кальция и пеногасителя. Смесь подвергали помолу в лабораторной шаровой мельнице в течение 1 ч 50 минут. Дополнительно в состав исходной смеси был добавлен антивспениватель Agitan Р801 в количестве 0,55 мас. %. Полученный цемент обладал значительным гидрофобным эффектом. Капля воды на его поверхности не впитывалась более 20 минут.

Пример 2. Аналогичен примеру 1, но в качестве добавки-пеногасителя используетя пеногаситель Peramin 50 РЕ в количестве 0,4 мас. %. Полученный цемент обладал значительным гидрофобным эффектом. Капля воды на его поверхности не впитывалась более 20 минут.

Пример 3. Аналогичен примеру 1, но в качестве добавки-пеногасителя используется пеногаситель Delfoam DP4 в количестве 0,4 мас. %. Полученный цемент обладал значительным гидрофобным эффектом. Капля воды на его поверхности не впитывалась более 20 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного цемента | 2002 |

|

RU2220924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СЫПУЧЕГО МАТЕРИАЛА | 2011 |

|

RU2469005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ЦЕМЕНТА С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2419592C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| Портландцемент с минеральными добавками | 2021 |

|

RU2766258C1 |

| АКТИВНАЯ СИНТЕЗИРОВАННАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2733360C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ ЦЕМЕНТ ДЛЯ СПЕЦИАЛЬНЫХ РАБОТ | 2008 |

|

RU2376250C2 |

| БЕЗОБЖИГОВОЕ ВЯЖУЩЕЕ | 1999 |

|

RU2168472C2 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

Изобретение относится к производству строительных материалов, а именно к изготовлению гидрофобных портландцементов и материалов на их основе. Технический результат - получение портландцемента, обладающего гидрофобными свойствами c увеличенными сроками его хранения в условиях высокой относительной влажности воздуха, без снижения качества цементного раствора и бетона на его основе. Гидрофобный цемент, включающий портландцемент и гидрофобизатор, причем портландцемент представлен в виде портландцементного клинкера, природного двуводного сульфата кальция, гидрофобизирующей добавки, содержащей смесь торфа и графита при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5-99,5, графит - 0.5-99,5; или смесь торфа и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5-99,5, уголь - 0,5-99,5; или смесь графита, угля при следующем соотношении в пересчёте на абсолютно сухое вещество, мас.%: графит - 0,5-99,5, уголь - 0,5-99,5; или смесь торфа, графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5-99,5, графит - 0,5-99,5, уголь - 0,5-99,5 и дополнительно содержит добавку-пеногаситель при следующем соотношении компонентов, мас.%: портландцементный клинкер - 94,96-95,52, природный двуводный сульфат кальция - 3,96-3,98, гидрофобизирующая добавка - 0, 28- 0,30, добавка-пеногаситель - 0,20-0,80. Изобретение развито в зависимых пунктах формулы изобретения. 3 з.п. ф-лы, 1 табл.

1. Гидрофобный цемент, включающий портландцемент и гидрофобизатор, отличающийся тем, что портландцемент представлен в виде портландцементного клинкера, природного двуводного сульфата кальция, а гидрофобизирующая добавка содержит смесь торфа и графита при следующем соотношении в пересчете на абсолютно сухое вещество, мас.% : торф - 0,5-99,5, графит - 0,5-99,5; или смесь торфа и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5-99,5, уголь - 0,5-99,5; или смесь графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: графит -0,5-99,5, уголь - 0,5-99,5; или смесь торфа, графита и угля при следующем соотношении в пересчете на абсолютно сухое вещество, мас.%: торф - 0,5-99,5, графит - 0,5-99,5, уголь - 0,5-99,5 и дополнительно содержит добавку-пеногаситель при следующем соотношении компонентов, мас.%:

2. Гидрофобный цемент по п. 1, отличающийся тем, что в качестве добавки-пеногасителя используется антивспениватель Agitan Р801.

3. Гидрофобный цемент по п. 1, отличающийся тем, что в качестве добавки-пеногасителя используется пеногаситель Peramin 50 РЕ.

4. Гидрофобный цемент по п. 1, отличающийся тем, что в качестве добавки-пеногасителя используется пеногаситель Delfoam DP4.

| Способ получения гидрофобного цемента | 2002 |

|

RU2220924C1 |

| Способ приготовления гидрофобного тампонажного портландцемента | 1981 |

|

SU1016487A1 |

| СПЕЦИАЛЬНЫЙ ПОРТЛАНДЦЕМЕНТ | 1998 |

|

RU2123984C1 |

| Способ получения гидрофобного цемента | 1947 |

|

SU121371A1 |

| Способ изготовления гидрофобно-пластифицированных цементов | 1958 |

|

SU124862A1 |

| WO 2013017391 A1, 07.02.2013 | |||

| Магнитное устройство для рекламных целей | 1929 |

|

SU16140A1 |

Авторы

Даты

2015-04-20—Публикация

2013-12-06—Подача