Изобретение относится к утилизации отходов химической промышленности - органических промышленных и бытовых резиновых отходов в моторное топливо и химическое сырье, которое в дальнейшем может быть использовано в качестве котельного топлива, битумоподобного связующего или сырья для его производства, технический углерод или сырье для его производства, для электродуговых печей, электролизных ванн, углерод-углеродных материалов (УУМ) для металлургии и т.д., а также небольшое количество углеводородного газа, который можно использовать в виде топлива.

Проблема химической переработки различных органических промышленных и бытовых полимерных отходов является весьма актуальной в связи с постоянным увеличением их количества, засоряющих природу.

Решение этой проблемы позволяет решить экологическую задачу комплексной и безвредной утилизации резиносодержащих промышленных и бытовых отходов, расширить базу углеводородного сырья, производимого из нефти, углей, горючих сланцев, природных битумов.

Известен способ переработки резиносодержащих отходов в моторное топливо и химическое сырье, включающий термоожижение (термолиз) отходов при повышенном давлении в углеводородном растворителе (Международная заявка WO 95/20007, C 08 J 11/20, опубл. 27.07.95).

В этом способе в качестве углеводородного растворителя используют отходы производства синтетического каучука, взятые в массовом соотношении к исходным резиносодержащим отходам, равном 2÷4:1 соответственно, а процесс термоожижения осуществляется при температуре 270-420oС и давлении 1-6 МПа.

Кроме того, в одном из вариантов осуществления способа, полученную после дистилляции жидкую фракцию с температурой кипения выше 200oС частично возвращают в процесс в качестве добавки к исходному углеводородному растворителю в массовом соотношении 1÷5:10 соответственно, а оставшуюся часть указанной фракции выделяют в качестве целевого продукта.

Преимуществом этого способа является упрощение технологии и увеличение выхода легких фракций с температурой кипения до 200oС.

Ограничением способа является использование в качестве растворителя отходов от производства синтетического каучука, а также отходы не всегда доступны в необходимом количестве.

Известен способ переработки органических полимерных отходов, включающих термоожижение отходов при температуре выше 270oС при повышенном давлении по меньшей мере в одном растворителе - алкилбензоле, отделение жидкой фракции и ее дистилляцию (Патент РФ 2167168, C 08 J 11/04, опубл. 20.05.2001).

В этом способе при термоожижении отходов используют повышенное давление не менее 6,1 МПа, а после дистилляции жидкую фракцию с температурой кипения не менее 210oС вводят при термоожижении вновь перерабатываемых отходов в качестве дополнительного компонента к растворителю в массовом соотношении дополнительного компонента к растворителю не менее 1:1.

В вариантах осуществления этого способа при термоожижении отходов массовое соотношение растворителя и отходов выбирают от 1:1 до 4,2:1. Кроме того, после дистилляции жидкую фракцию с температурой кипения не менее 210oС вводят при массовом соотношении дополнительного компонента к растворителю не менее 5:1.

Преимуществом этого способа является использование в качестве органического растворителя алкилбензола.

Ограничение этого способа - необходимость работы при высоких давлениях не менее 6,1 МПа.

Наиболее близким является способ переработки органических полимерных, в том числе и резиносодержащих отходов, включающий при запуске в реакторе термоожижение отходов в органическом растворителе - алкинбензоле при температуре выше 270oС и давлении до 6 МПа, отделение жидкой фракции от нерастворенного продукта, дистилляцию жидкой фракции на фракцию с температурой кипения до 220oС и на фракцию с температурой кипения выше 220oС (Патент РФ 2110535, C 08 J 11/04, опубл. 10.05.98 г.).

В этом способе термоожижение отходов производят при температуре 270-420oС и давлении 1-6 МПа при массовом соотношении растворителя и отходов 2÷4: 1 соответственно в присутствии редкоземельного металла или интерметаллидов на основе редкоземельных металлов или в присутствии гидрида титана, взятых в количестве 0,5-10% от массы реакционной смеси, в качестве растворителя используют алкилбензол, например толуол, ксилол, диметил-триметил-тетраметилбензол или их смеси, или используют в качестве растворителя продукт перегонки "сырого бензола", получаемого в результате высокотемпературного коксования каменных углей, что позволяет ускорить процесс переработки отходов и повысить выход жидких продуктов, а также содержание в последних фракций с температурой кипения до 200oС. Таким образом, способ позволяет повысить степень конверсии резиносодержащих и других органических отходов.

Ограничениями способа являются:

- для эффективного термоожижения (термолиза) процесс проводят в присутствии редкоземельного металла или интерметаллидов на основе редкоземельных металлов или в присутствии гидрида титана, взятых в количестве 0,5-10% от массы реакционной смеси, что усложняет технологический процесс, а удаление этих дополнительных катализаторов и добавок из образующегося при переработке ценного целевого продукта - технического углерода - является очень сложным;

- низкое качество технического углерода из-за большого количества зольных материалов - следствие добавок с растворителем;

- высокий расход растворителя при получении высококачественной бензиновой фракции.

Решаемая изобретением задача - упрощение технологии, снижение энергоемкости, уменьшение эксплуатационных расходов, расширение функциональных возможностей и повышение качества получаемых продуктов.

Технический результат, который может быть получен при осуществлении заявленного способа, - ускорение процесса и упрощение технологии, повышение производительности процесса по выходу высокооктановой бензиновой фракции, получение технического углерода как товарного продукта.

Для решения поставленной задачи с достижением указанного технического результата в известном способе переработки резиносодержащих отходов, включающем термоожижение отходов при запуске в реакторе в органическом растворителе при температуре выше 270oС и давлении до 6 МПа, отделение жидкой фракции от нерастворенного продукта, дистилляцию (в процессе термоожижения) жидкой фракции на фракцию с температурой кипения до 220oС и на фракцию с температурой кипения выше 220oС, согласно изобретению термоожижение при запуске в реакторе партии отходов в органическом растворителе проводят при температуре 280÷435oС и давлении не менее 2,9 МПа при массовом отношении органического растворителя к отходам более 1,0, жидкую фракцию с температурой кипения до 220oС подвергают каталитическому риформингу, подвергнутую каталитическому риформингу часть жидкой фракции с температурой кипения до 220oС используют в качестве целевого продукта, а другую подвергнутую каталитическому риформингу часть жидкой фракции с температурой кипения до 220oС используют в качестве растворителя (без добавления на термоожижение новой порции другого органического растворителя: алкинбензола, бензиновой фракции, смеси алкинбензолов и т.п., как это осуществляется в аналогах) и возвращают на термоожижение новой партии отходов при температуре 280-435oС и давлении не менее 2,9 МПа при массовом отношении растворителя к отходам более 1,0, полученную для новой партии отходов жидкую фракцию с температурой кипения до 220oС подвергают каталитическому риформингу, подвергнутую каталитическому риформингу для новой партии отходов часть жидкой фракции с температурой кипения до 220oС используют в качестве целевого продукта, а другую подвергнутую каталитическому риформингу часть жидкой фракции с температурой кипения до 220oС вновь возвращают на термоожижение следующей партии отходов, процесс на указанных режимах термоожижения и каталитического риформинга продолжают для следующей и последующих партий отходов, при этом возвращают подвергнутую каталитическому риформингу часть жидкой фракции с температурой кипения до 220oС на термоожижение для последующих партий отходов.

Возможны дополнительные варианты осуществления заявленного способа, в которых целесообразно, чтобы:

- в качестве органического растворителя (пускового) использовали алкилбензол и/или бензиновую фракцию с температурами кипения до 220oС;

- подвергнутую каталитическому риформингу часть жидкой фракции с температурой кипения до 220oС возвращали на термоожижение новой партии отходов при давлении в интервале не менее 2,9 МПа ÷ не более 5 МПа при массовом отношении растворителя к отходам в интервале более 1,0 ÷ не более 3,0.

В результате процесса термоожижения резиносодержащих отходов по предлагаемому способу в качестве целевых продуктов получают:

- небольшое количество углеводородных газов (2,0-5,3 мас.%);

- фракцию легких углеводородов, выкипающих при температуре 60-220oС;

- фракцию тяжелых углеводородов, выкипающих при температуре выше 220oС;

- технический углерод в виде порошка.

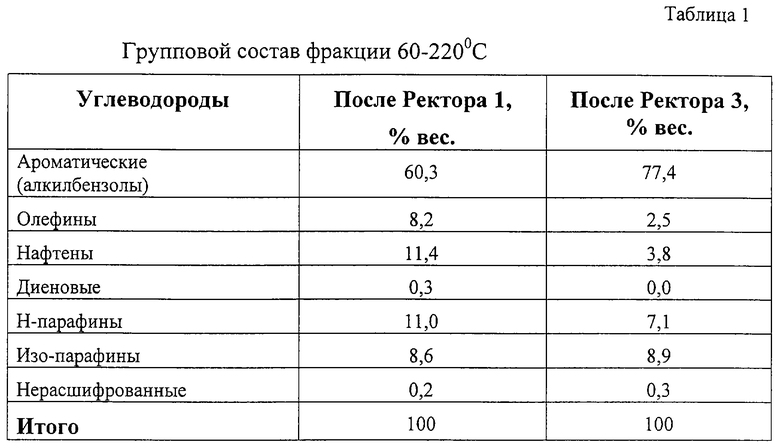

Легкая фракция жидких углеводородов с температурой кипения до 220oС является смесью углеводородов растворителя и углеводородов, полученных из резины, в результате термолиза, и представляет собой маловязкую (с вязкостью бензина) жидкость светло-желтого цвета, имеющую запах ароматики и непредельных углеводородов, перегоняющуюся обычно в пределах 60-220oС. Концентрация ароматических веществ - бензола и алкилбензолов около 60 вес.% (см. таблицу 1, колонку 2).

Тяжелая фракция жидких углеводородов, полученная в результате термоожижения (термолиза) резины, имеет небольшую (не более 5 вес.%) примесь углеводородов легкой фракции и представляет собой черную вязкую (консистенция легкой нефти) жидкость, застывающую в пределах 0 ÷ +5oС.

Технический углерод - продукт термолиза резины - легкий пылевидный порошок, черного цвета, легкосыпучий.

Как известно из аналогов, действующей частью термоожижения (термолиза терморастворения) является алкилбензол (или смесь алкилбензолов). Поэтому для активации процесса термолиза целесообразно увеличить концентрацию ароматики в растворителе.

Это достигается путем риформинга паров легкой фракции термолиза с температурой кипения до 220oС после отделения жидкой фракции от нерастворенного продукта и дистилляции непосредственно при термооожижении жидкой фракции.

Для этого легкую фракцию жидких углеводородов (продуктов термоожижения) подвергают риформингу, например, в стационарном слое катализатора высококремнеземного цеолита (типа ZSM-5, промотированного 2% ZnO), при температуре 440-520oС (см., например, патент РФ 2130960). При риформинге могут быть использованы другие известные и различные способы получения высокоароматизированных бензиновых фракций (см., например, патент РФ 2039790).

Таким образом, в отличие от известных способов процесс термоожижения последующих партий отходов осуществляют непросредственно только растворителем, полученным в результате самого процесса термоожижения, причем в целях активации термоожижения последующих партий отходов полученную в результате дистилляции в реакторе термоожижения легкую фракцию с температурой кипения до 220oС перед использованием ее качестве растворителя для термоожижения последующей партии отходов подвергают риформингу. Полностью отсутствует потребность в дефицитном органическом растворителе для термоожижения последующих партий отходов, а также других активаторов термолиза, например редкоземельных металлов, интерметаллидов, гидрида титана и других веществ.

Балансовый жидкий продукт, накапливающийся при циркуляции легкой фракции жидких углеводородов через процессы риформинга и термоожижения, представляет собой высокоароматизированную, изомеризованную и поэтому высокооктановую малосернистую компоненту автобензина. Часть этого целевого продукта отбирают и используют по назначению по мере накопления излишков. Подвергнутую каталитическому риформингу оставшуюся часть жидкой фракции с температурой кипения до 220oС возвращают на термоожижение следующей партии отходов.

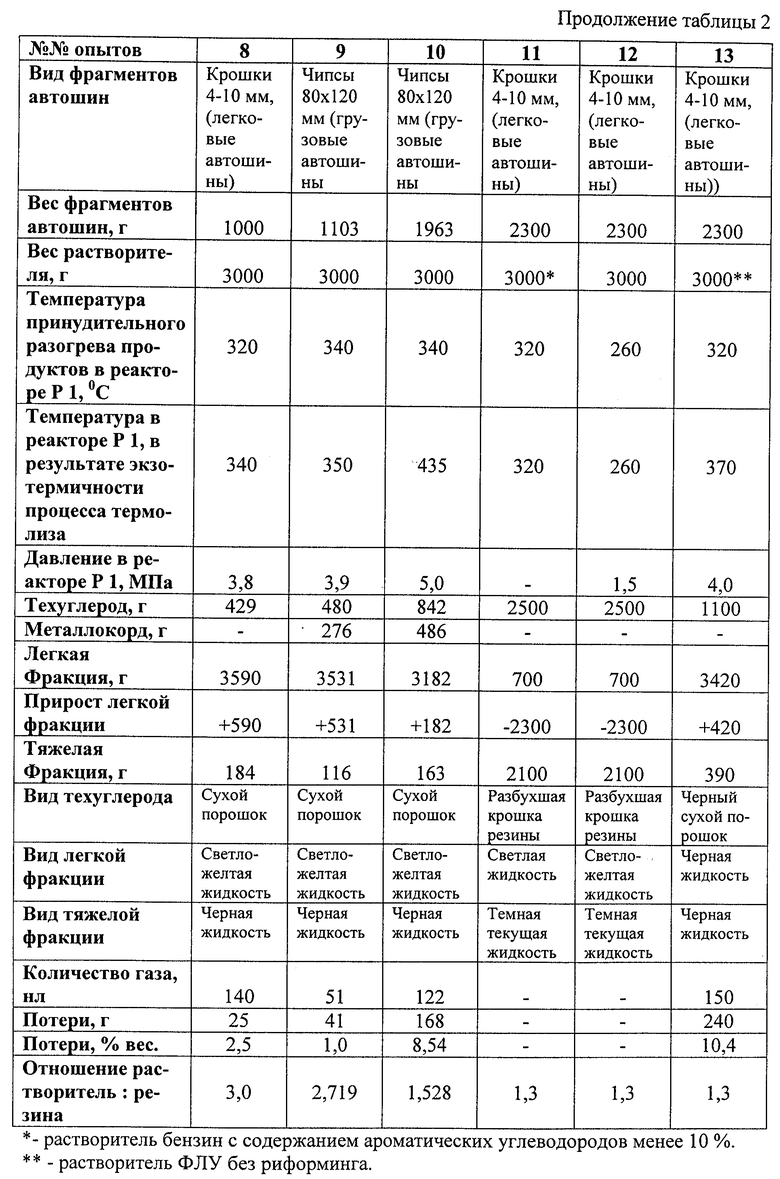

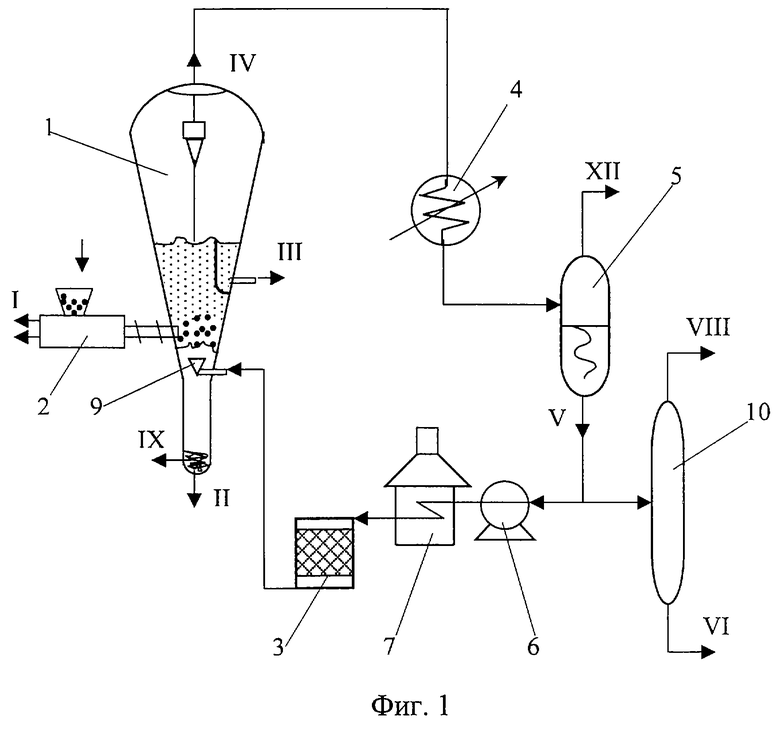

Фиг. 1 изображает технологическую схему установки, реализующей предлагаемый способ.

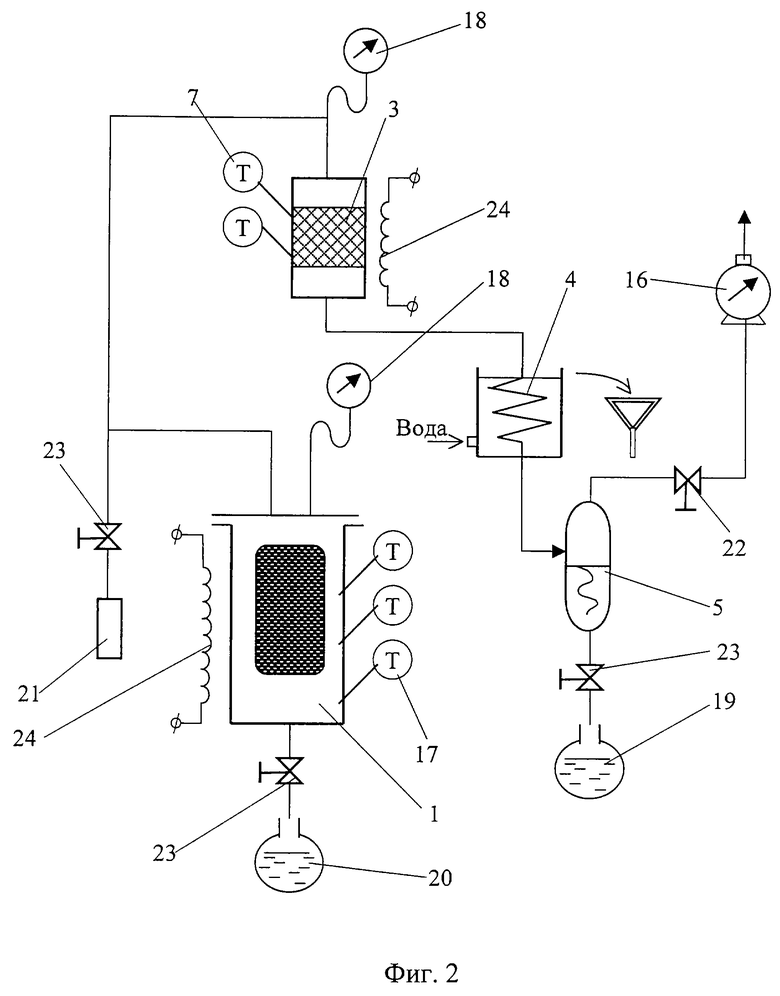

Фиг. 2 - функциональную схему пилотной установки, которая использовалась для определения режимов.

На фиг. 1 схематично показаны: реактор 1 термолиза, узел 2 подготовки и подачи резиносодержащих отходов, реактор 3 риформинга, холодильник-конденсатор 4, газожидкостный сепаратор 5, насос 6, трубчатая печь 7, распределительное устройство 9, ректификационная колонна 10.

В зависимости от вида поступающего сырья могут осуществлять предварительную подготовку сырья (например, измельчение, отделение от шлама и т.д.).

Технологический процесс термоожижения (термолиза) резиносодержащих отходов начинается с подготовки сырья, например изношенных автопокрышек. Резиносодержащие отходы моют, измельчают и отделяют от шлама I (металлокорда, текстиля, грязи) в узле 2 и подают в реактор 1 (конический) с псевдоожиженным слоем резиновой крошки и технического углерода в растворителе, находящимися в состоянии, близком к псевдокритическому.

В псевдоожиженном слое растворителя происходит термоожижение резины и превращение ее в продукты термолиза:

II - жидкие тяжелые углеводороды с температурой кипения выше 220oС,

III - технический углерод в виде порошка, отбираемый из реактора 1 пневмотранспортом,

IV - газопаровая фракция легких углеводородов с температурой кипения до 220oС.

Поток IV охлаждают и частично конденсируют в холодильнике-конденсаторе 4, подвергают сепарации в газожидкостном сепараторе 5. Фракцию жидких легких углеводородов V (ФЛУ) насосом 6 подают в трубчатую печь 7 (с огневым подогревом), где ее подогревают до температуры, необходимой для осуществления риформинга в реакторе 3. Если, например, используется стационарный слой катализатора риформинга, содержащий цеолит типа ZSM-5, промотированный 2% ZnO (см., например, патент РФ 2130960), то в трубчатой печи 7 нагревают ФЛУ V до температуры около 500oС, при этом температура ФЛУ V после риформинга составляет примерно 450oС.

Затем продукт риформинга направляют в распределительное устройство 9 реактора 1 в качестве растворителя.

Балансовую часть ЛФУ отбирают из циркулирующего потока и направляют в ректификационную колонну 10 на стабилизацию с целью получения фракции автобензина VI, газа сепарации VII и стабилизации VIII (используют в качестве топлива в трубчатой печи 7). Вместе с жидкими тяжелыми углеводородами II с температурой кипения выше 220oС из реактора 1 удаляют остатки металлокорда IX.

На фиг. 2 схематично показаны: реактор 1 термолиза (электронагреваемый, герметичный) с мешком из стекло- или углеткани для резиновой крошки или более крупных фрагментов автошин, реактор 3 риформинга с цеолитсодержащим катализатором, холодильник-конденсатор 4 паров продуктов термолиза (водяной), газожидкостный сепаратор 5, газовый счетчик 16, термометры 17, манометры 18, мерная емкость 19 для легкой фракции жидких углеводородов, мерная емкость 20 для тяжелой фракции продуктов, пробоотборник 21, регулируемый вентиль 22, запорные вентили 23, электронагреватели 24.

Опыты проводились в следующей последовательности.

В мешок реактора 1 объемом 12 л помещают фрагменты автошин или крошку резиносодержащих отходов. Заливают в реактор 1 растворитель. Производят нагревание внутреннего объема реактора 1 до температуры 280÷350oС, поддерживая при этом давление на уровне 2,5÷5,0 МПа. Далее повышение температуры продолжается за счет экзотермической реакции термоожижения (термолиза). В зависимости от массового отношения отходов к органическому растворителю (пусковому) (или к растворителю при использовании жидкой легкой фракции углеводородов в качестве последующего растворителя) температура поднимается до уровня 330÷500oС. За счет расширения и испарения растворителя и образования углеводородного газа давление повышается до 2,5÷5,0 МПа и поддерживается на заданном уровне 2,5÷5,0 МПа путем сброса части паров органического растворителя и газа через реактор 3 риформинга, холодильник-конденсатор 4, газожидкостной сепаратор 5 и вентиль 22. Количество углеводородного газа регистрируют газовым счетчиком 16. Температуру и давление в реакторах 1 и 3 регистрируют термометрами 17 и манометрами 18.

Прекращение повышения температуры в реакторе 1 означает окончание процесса термоожижения (термолиза). После пятнадцатиминутной выдержки давление в системе установки сбрасывают до атмосферного. При этом в течение всей продолжительности опыта газовым счетчиком 16 регистрируют количество несконденсировавшегося газа - продукта термолиза. Жидкий продукт (легкая жидкая фракция НК - 220oС) из газожидкостного сепаратора 5 сливают в мерную емкость 19. После остывания реактора 1 его разгерметизируют, достают и взвешивают технический углерод в мешке. Сливают тяжелую фракцию жидких углеводородов в мерную емкость 20. Продукты реакции из мерных емкостей 19 и 20 и пробоотборника 21 подвергают анализу по определению их состава. Часть фракции ПК - 220oС, подвергнутую риформингу, используют в качестве растворителя для следующего опыта. Таким образом, последующее термоожижение производят за счет полученного в результате предыдущего опыта растворителя (легкой фракции, подвергнутой риформингу). Результаты риформинга растворителя сведены в таблицу 1, третья колонка.

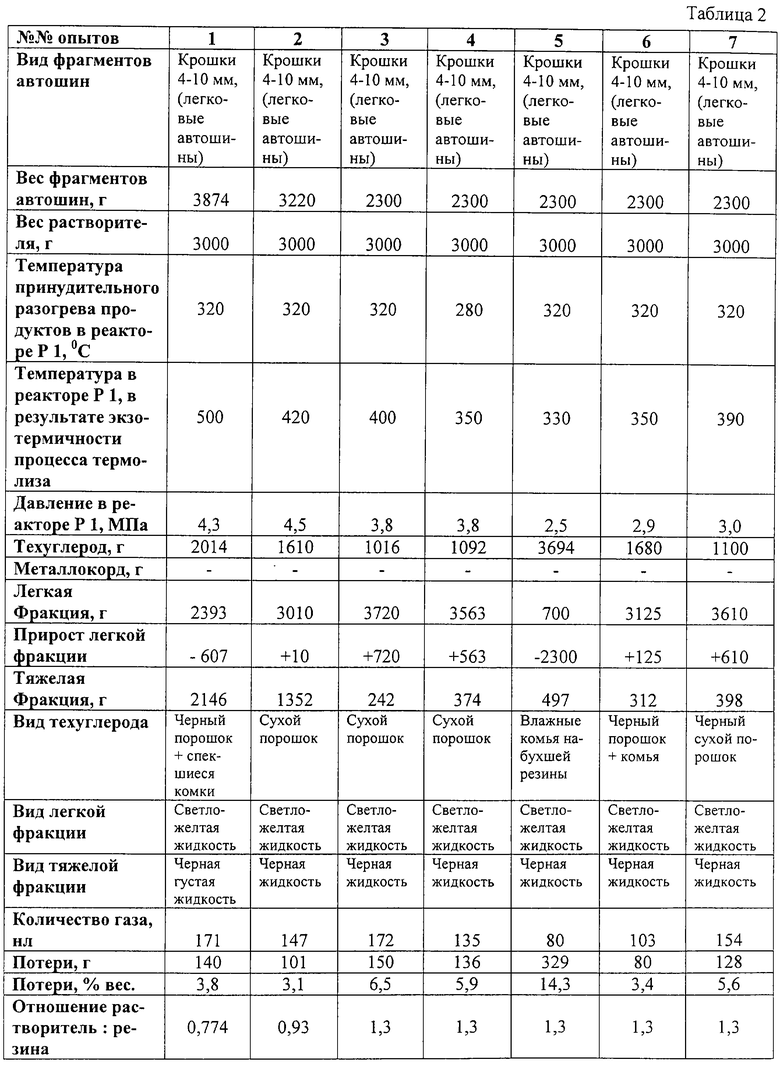

Результаты опытов по определению режимов термоожижения сведены в таблицу 2.

Таблица 2 дает возможность оценить влияние массового отношения растворитель: резина, температуры, давления процесса и состава растворителя на качество и выход продуктов:

- отношение растворитель:резина, равное 0,774, привело к комкованию технического углерода из-за высокой температуры разгона процесса за счет экзотермического тепла реакции при малой теплоемкости продуктов термолиза и нехватки растворителя для проведения последующей операции термоожижения (таблица 2, опыт 1);

- отношение растворитель:резина, равное 0,93 (таблица 2, опыт 2), дало выход качественных целевых продуктов, но практически легкой фракции хватает только на получение растворителя для повторного термоожижения, и получается совсем небольшая часть целевого продукта - бензиновая фракция с температурой кипения до 220oС. Опыт показывает, что отсутствует возможность получить хотя бы весомую часть целевого продукта - высокооктановой бензиновой фракции, поэтому целесообразно использовать отношение растворитель:резина более 1,0;

- увеличение отношения растворитель: резина до 3,0 (таблица 2, опыт 8) приводит к увеличению расхода энергии на поддержание циркуляции большого количества растворителя, увеличения объемов аппаратов реакторов 1,3, как самого термолиза, так и процесса риформинга, поэтому отношение белее 3 нерентабельно;

- при температуре 260oС и ниже (опыт 12), а также при давлении 2,5 МПа и ниже (таблица 2, опыты 5, 11) реакция термоожижения не идет, резина разбухает в растворителе, но не растворяется;

- при использовании растворителя, не подвергнутого риформингу, на стадии возврата легкой фракции на термоожижение, резко возрастают потери (таблица 2, опыт 13).

В таблице 1 приведены результаты хроматографического анализа легкой фракции продуктов, полученных при термоожижении резины до риформинга (таблица 1, колонка 2) и после него (таблица 1, колонка 3). Содержание в активных алкилбензолов соответственно 60 и 80 вес.%. Риформинг превращает парафиновые, наитеновые и непредельные углеводороды в ароматику (алкинбензолы).

Приведенные в таблице 2 результаты опытов подтверждают высокую эффективность термоожижения (термолиза) резины при температуре от 280 до 435oС и давлении не менее 2,9 до 5 МПа, что соответствует параметрам, близким к псевдокритическим, для смеси углеводородов легкой жидкой фракции термолиза с интервалом кипения от НК до 220oС. Как видно из таблицы 2, повышать давление выше 5 МПа нецелесообразно, т.к. это не увеличивает выхода целевого продукта и приводит к излишним энергетическим затратам.

Для справки: критические параметры алкилбензолов:

- толуола Ркр= 4,0 МПа, tкр = 320,8oС,

- метаксилола Ркр= 3,5 МПа, tкр = 346,0oС,

- этилбензола Ркр= 3,7 МПа, tкр = 346,4oС и т.д.

Запуск процесса термоожижения производят с помощью органического растворителя, например любого технического алкилбензола или смеси алкилбензолов и фракции с температурой кипения до 220oС. При отсутствии алкилбензолов возможно использование любой бензиновой фракции с температурой кипения до 220oС или другие органические растворители, способные растворять в процессе термолиза резину. Проводят несколько циклов термоожижения с тем, чтобы состав растворителя для последующих операций стабилизировался за счет образования новых порций растворителяи постепенного перевода начального органического растворителя в отбираемую часть (излишек) легкой фракции.

При ограниченном количестве алкилбензола и недостатка его для пускового объема органического растворителя, как показали исследования, можно добавлять в него любой прямогонный бензин. Так, для запуска процесса был использован прямогонный бензин с содержанием ароматических углеводородов 14%. Путем многократной циркуляции его в установке (фиг.1) содержание алкилбензолов возросло и стабилизировалось на уровне 80%. В другом случае для запуска процесса был использован толуол в смеси с прямогонным бензином. В результате многократной циркуляции содержание алкилбензолов также возросло до 80%.

Наиболее успешно заявленный способ переработки резиновых отходов промышленно применим в химической переработке в моторное топливо и химическое сырье различных резиновых материалов, преимущественно автошин.

Изобретение относится к утилизации отходов химической промышленности - органических промышленных и бытовых отходов в моторное топливо и химическое сырье, которое может быть использовано в качестве котельного топлива, битумоподобного связующего или сырья для его производства, технический углерод или сырье для его производства для электродуговых печей, электролизных ванн, углерод-углеродных материалов для металлургии и т.д., а также небольшое количество углеводородного газа, который можно использовать в виде топлива. Способ осуществляют термоожижением отходов при запуске в органическом растворителе при температуре 280-435oС и давлении не менее 2,9 МПа, отделение жидкой фракции на фракцию с температурой кипения выше 220oС при массовом отношении растворителя к отходам при запуске более 1,0. При этом жидкую фракцию с температурой кипения до 220o подвергают каталитическому риформингу, и часть жидкой фракции после этого используют в качестве целевого продукта, а часть используют в качестве растворителя с новой порцией отходов при массовом соотношении более 1,0, но не более 3,0, и этот возврат осуществляют многократно. Технический результат состоит в ускорении способа и его упрощении, повышении производительности по выходу высокооктановой фракции, получении технического углерода как товарного продукта. 2 з.п. ф-лы, 2 табл., 2 ил.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ПОЛИМЕРНЫХ ОТХОДОВ | 1997 |

|

RU2110535C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2167168C1 |

| SU 757560 A, 23.08.1980 | |||

| Способ переработки подвулканизованной резиновой смеси | 1981 |

|

SU973560A1 |

Авторы

Даты

2004-01-10—Публикация

2003-04-24—Подача