С применением полученного продута готовят протекторную резиновую смесь следующего состава, мае.ч.; СКМС-ЗОАРК68,

СКД32

Измельченная подвулканизованная резиновая смесь10

Сера2,.15

Сантокюр1,07

Окись цинка3,3

Олеиновая кислота -0,9 Неозон Д 0,5 Продукт 4010 NA0,5

Микровоск2,0

Канифоль. 1,0

Кумарно-инденовая смола2,0

Масло ПН-б13

Фталевый ангидрид 0,5 Технический углерод ПМ-ЮО60

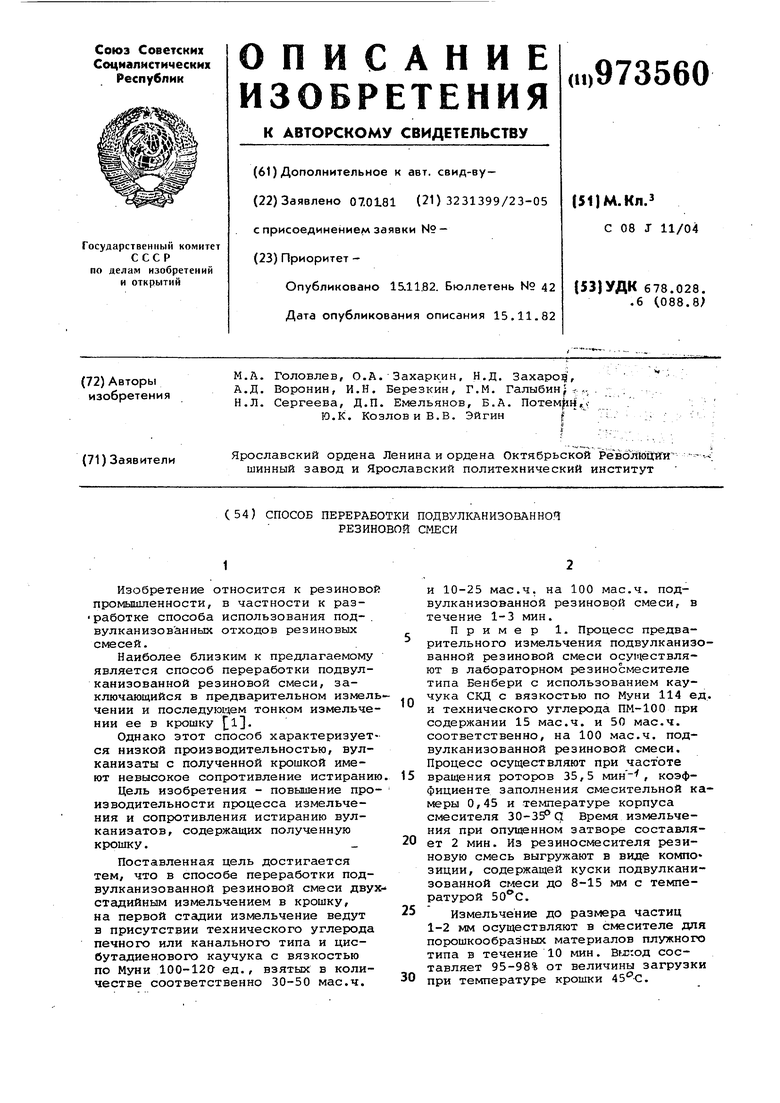

Параллельно готовится резиновая смесь с использованием продукта, полученного по известному способу. Свойства вулканизатов резиновых смесей приведены в табл.1.

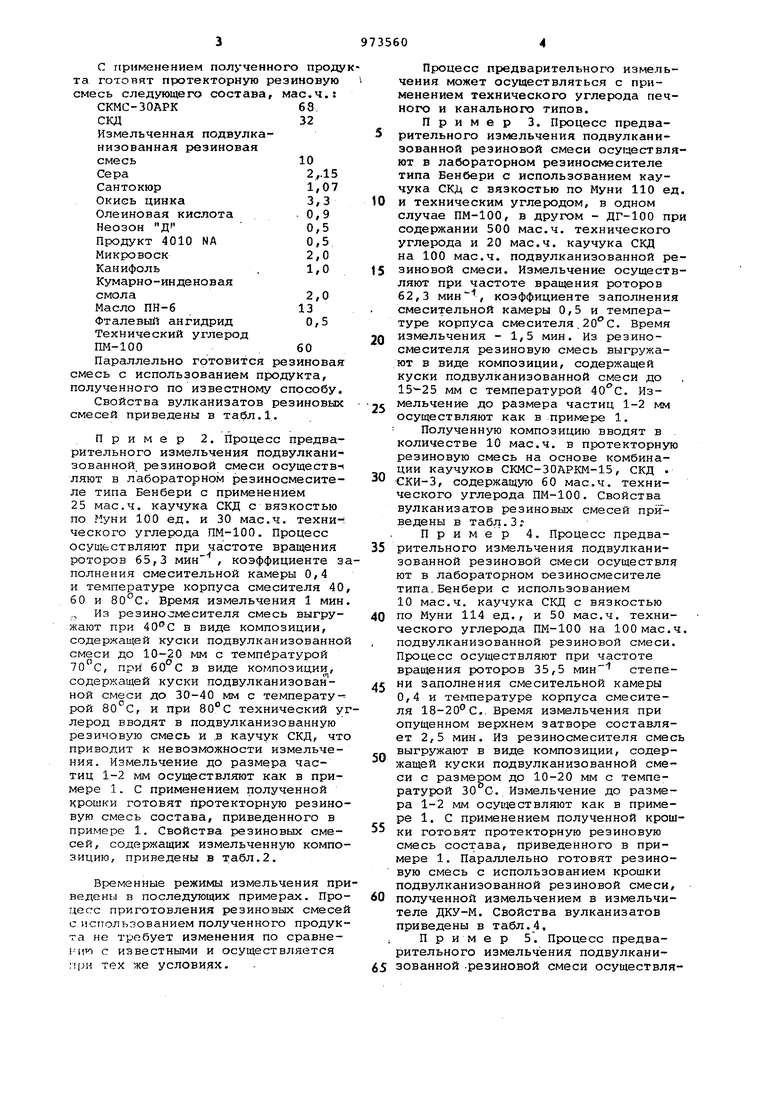

Пример 2. Процесс предварительного измельчения подвулканизованной резиновой смеси осуществи ляют в лабораторном резиносмесителе типа Бенбери с применением 25 мае.ч. каучука СКД с вязкостью по Муки 100 ед. и 30 мае.ч. технического углерода ПМ-100. Процесс осуществляют при частоте вращения роторов 65,3 мин , коэффициенте зполнения смесительной камеры 0,4 и температуре корпуса смесителя 40 60 и 80°С. Время измельчения 1 мин

Из резиносмесителя смесь выгружают при в виде композиции, содержащей куски подвулканизованно смеси до 10-20 мм с температурой , при 60°С в виде композиции, содержащей куски подвулканизова ной смеси до 30-40 мм с температурой 80°С, и при технический улерод вводят в подвулканизованную резиновую смесь и .в каучук СКД, чт приводит к невозможности измельчения. Измельчение до размера частиц 1-2 мм осуществляют как в примере 1. С применением полученной крошки готовят протекторную резиновую смесь состава, приведенного в примере 1. Свойства резиновых смесей, содержащих измельченную композицию, приведены в т;абл.2.

Временные режимы измельчения прведены в последующих примерах. Процесс приготовления резиновых смесе с исттользованием полученного продукта не требует изменения по сравне чт с известными и осуществляется мри тех же условиях.

Процесс предварительного измельчения может осуществляться с применением техническогхэ углерода печного и канального типов.

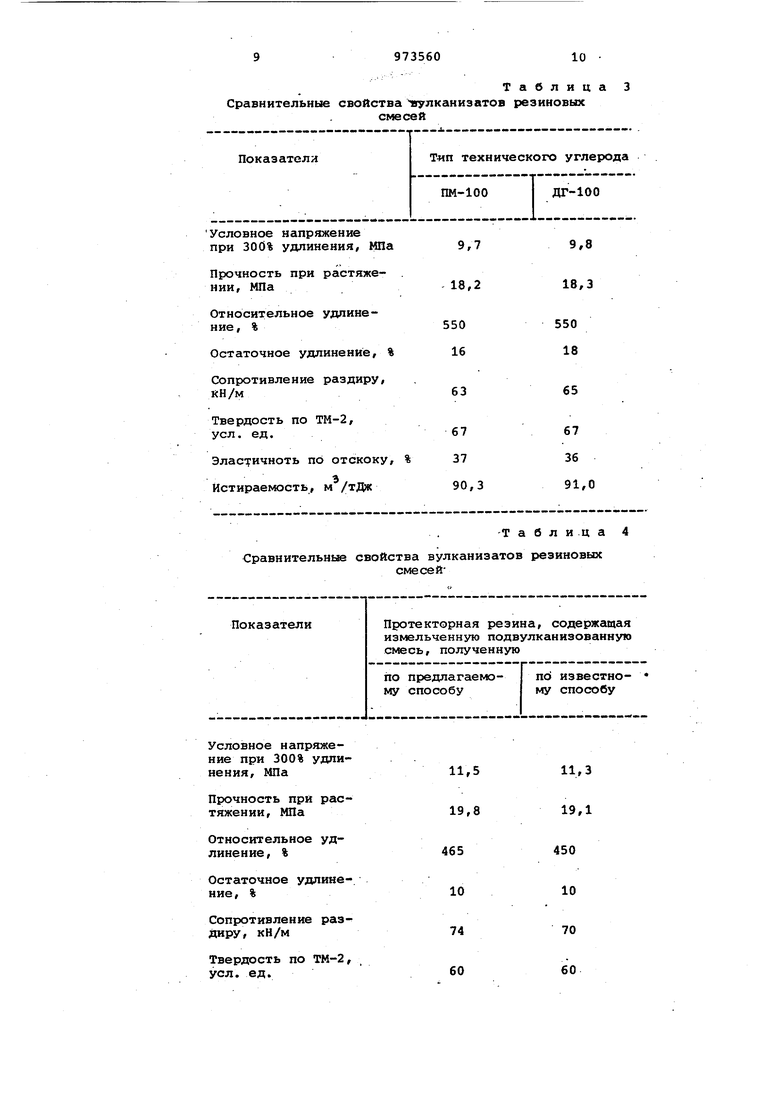

Пример 3. Процесс предварительного измельчения подвулканизованной резиновой смеси осуществляют в лабораторном резиносмесителе типа Бенбери с использованием каучука СКД с вязкостью по Муни 110 ед.

0 и техническим углеродом, в одном

случае ПМ-100, в другом - ДГ-100 при содержании 500 мае.ч. технического углерода и 20 мае.ч. каучука СКД на 100 мае.ч. подвулканизованной резиновой смеси. Измельчение осуществляют при частоте вращения роторов 62,3 , коэффициенте заполнения смесительной камеры 0,5 и температуре корпуса смесителя,. Время

Q измельчения - 1,5 мин. Из резиносмесителя резиновую смесь выгружают в виде композиции, содержащей куски подвулканизованной смеси до мм с температурой 40с. Из5 ьчение до размера частиц 1-2 мм осуществляют как в примере 1. Полученную композицию вводят в количестве 10 мае.ч. в протекторную резиновую смесь на основе комбинации каучуков СКМС-ЗОАРКМ-15, СКД .

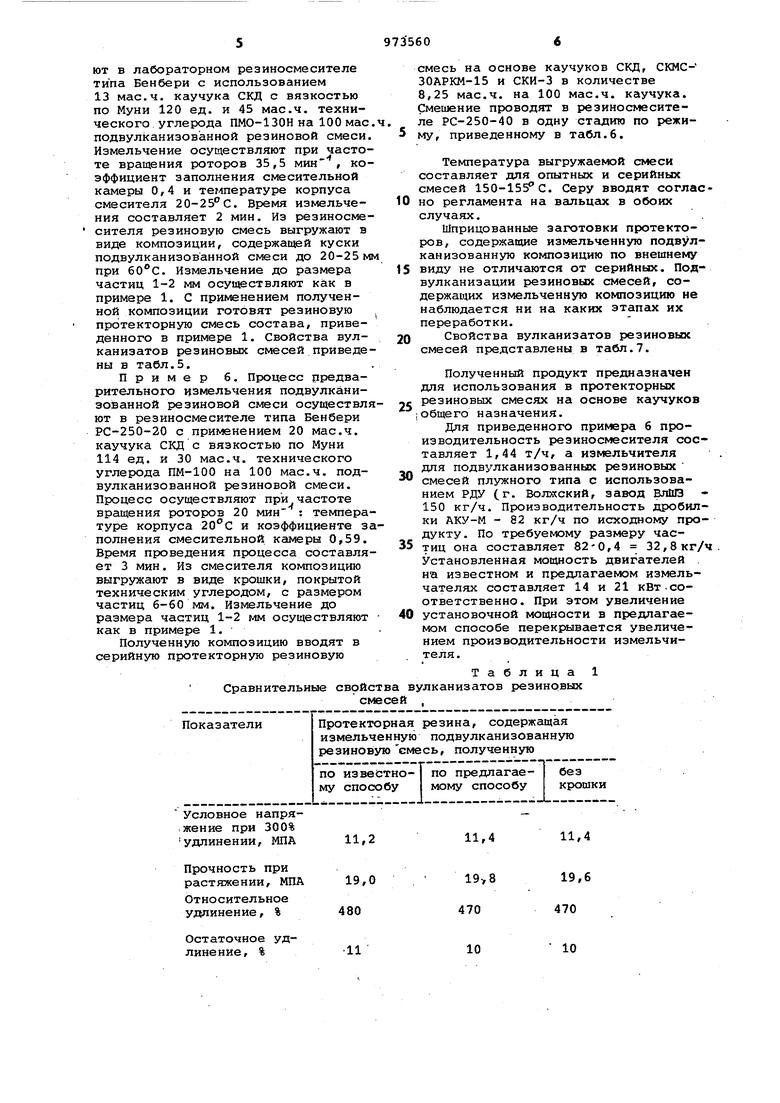

СКИ-3, содержащую 60 мае.ч. технического углерода ПМ-100. Свойства вулканизатов резиновых смесей прй ведены в табл.3:

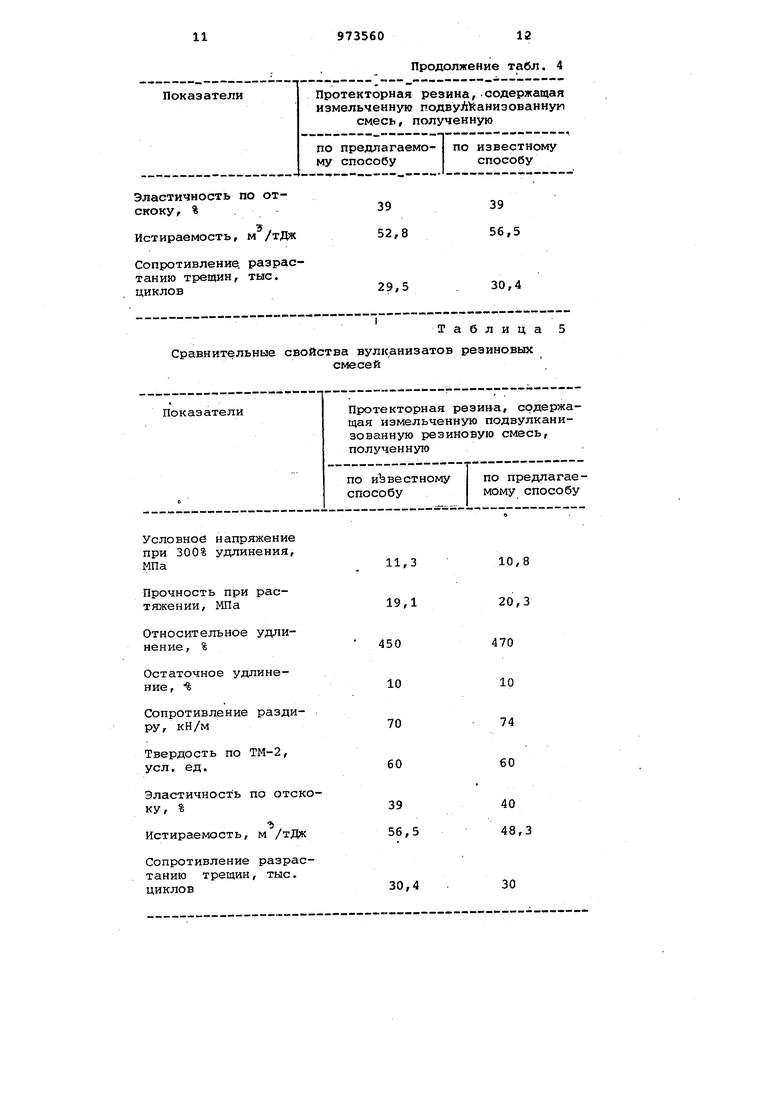

Пример 4. Процесс предварительного измельчения подвулканизованной резиновой смеси осуществля ют в лабораторном оезиносмесителе типа,Бенбери с использованием 10 мае.ч. каучука СКД е вязкостью

0 по Муни 114 ед., и 50 мае.ч. техничеекого углерода ПМ-100 на 100 мае.ч. подвулканизованной резиновой смеси. Процесс осуществляют при частоте вращения роторов 35,5 степени заполнения смесительной камеры 0,4 и температуре корпуса смесителя 18-20° С.. Время измельчения при опущенном верхнем затворе составляет 2,5 мин. Из резиносмесителя емееь выгружают в виде композиции, содержащей куски подвулканизованной смеси с размером до 10-20 мм с температурой 30 С. Измельчение до размера 1-2 мм осуществляют как в примере 1. С применением полученной крошки готовят протекторную резиновую смесь состава, приведенного в примере 1. Параллельно готовят резиновую смесь с использованием крошки подвулканизованной резиновой смеси,

0 полученной измельчением в измельчителе ДКУ-М. Свойства вулканизатов приведены в табл.4, , Пример 5. Процесс предварительного измельчения подвулкани5 зованной .резиновой смеси осущеетвляют в лабораторном резиносмесителе типа Бенбери с использованием 13 мае.ч. каучука СКД с вязкостью по Муни 120 ед. и 45 мае.ч. технического углерода ПМО-130Нна 100 мае подвулканизованной резиновой смеси. Измельчение осуществляют при частоте вращения роторов 35,5 мин , коэффициент заполнения смесительной камеры 0,4 и температуре корпуса смесителя 20-25 С. Время измельчения составляет 2 мин. Из резиносмесителя резиновую смесь выгружают в виде композиции, содержащей куски подвулканизованной смеси до 20-25 м при 60°С. Измельчение до размера частиц 1-2 мм осуществляют как в примере 1. С применением полученной композиции готовят резиновую протекторную смесь состава, приведенного в примере 1. Свойства вулканизатов резиновых смесей приведены в табл.5.

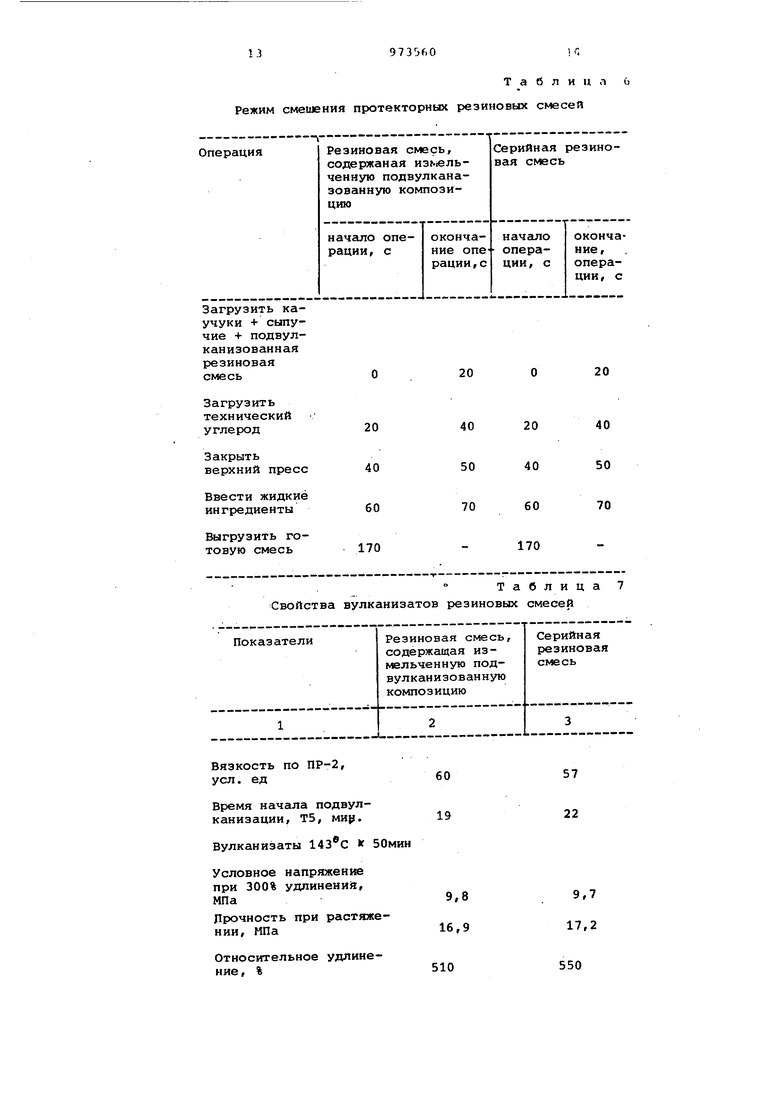

Пример б. Процесс предварительного измельчения подвулканизованной резиновой смеси осуществляют в резиносмесителе типа Бенбери РС-250-20 с применением 20 мае.ч. каучука СКД с вязкостью по Муни 114 ед. и 30 мае.ч. технического углерода ПМ-100 на 100 мае.ч. подвулканизованной резиновой смеси. Процесс осуществляют при частоте вращения роторов 20 мин : Tei mepaтуре корпуса 20с и коэффициенте заполнения смесительной камеры 0,59. Время проведения процесса еоетавляет 3 мин. Из емесителя композицию выгружают в виде крошки, покрытой техническим углеродом, с размером частиц б-бО мм. Измельчение до размера частиц 1-2 мм осуществляют как в примере 1.

Полученную композицию вводят в серийную протекторную резиновую

Сравнительные сврйства вулканизатов резиновых

смесь на основе каучуков СКД, СКМСЗОАРКМ-15 и СКИ-3 в количестве 8,25 мае.ч. на 100 мае.ч. каучука. Смешение проводят в резиноемееителе РС-250-40 в одну етадию по режиму, приведенному в табл.6.

Температура выгружаемой смеси составляет для опытных и серийных смесей 150-155 С. Серу вводят согласно регламента на вальцгис в обоих случаях.

Шприцованные эагчэтовки протекторов, содержащие измельченную подвулканизованную композицию по внешнему

5 виду не отличаются от серийных. Подвулканизации резиновых смесей, содержащих измельченную композицию не наблюдается ни на каких этапаис их переработки.

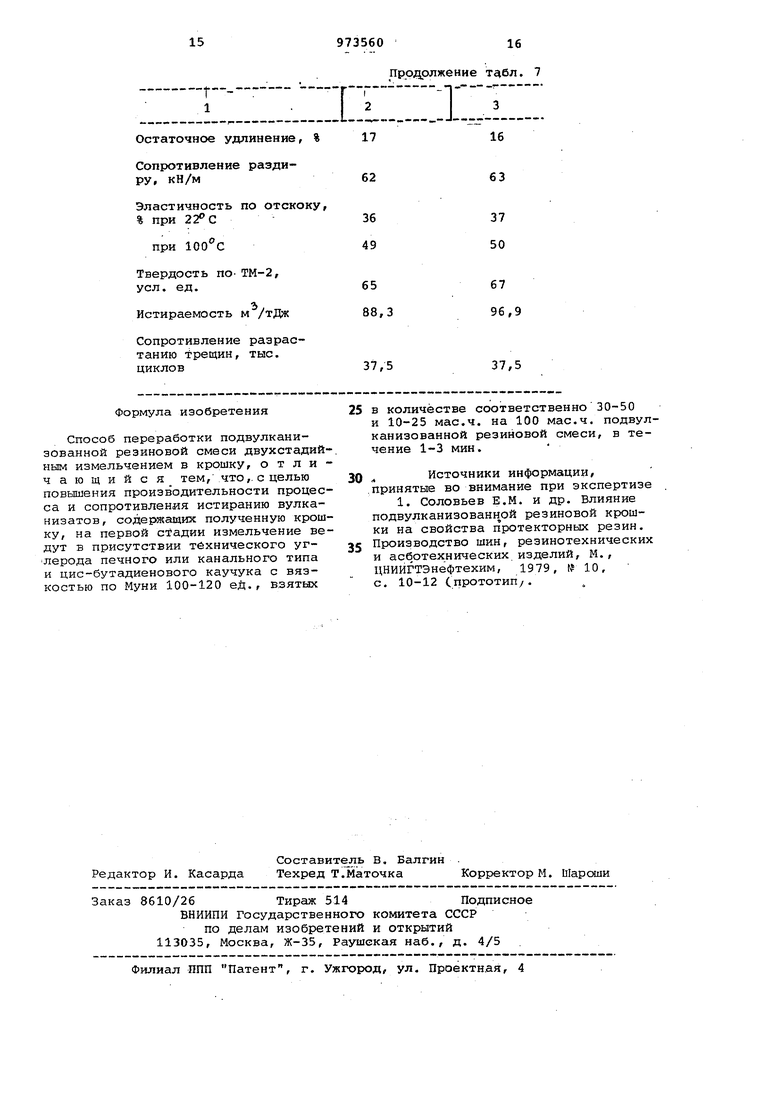

0 Свойства вулканизатов резиновых емееей представлены в табл.7.

Полученный продукт предназначен для использования в протекторных , резиновых смесях на основе каучуков iобщего назначения.

Для приведенного примера б производительность резиносмесителя составляет 1,44 т/ч, а измельчителя для подвулканизованных резиновых

0 смесей плужного типа с использованием РДУ (г. Волжский, завод ВлШЭ 150 кг/ч. Производительность дробилки АКУ-М - 82 кг/ч по исходному продукту. По требуемому размеру час5тиц она составляет 820,4 32,8 кг/ч Установленная мощность двигателей . на известном и предлагаемом измельчателях составляет 14 и 21 кВт-соответственно. При этом увеличение

0 уетановочной мощноети в предлагаемом епособе перекрывается увеличением производительности измельчителя.

Таблица 1 смесей ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Способ получения протекторной заготовки | 1981 |

|

SU956499A1 |

| Способ переработки подвулканизованной резиновой смеси | 1982 |

|

SU1113266A1 |

| Способ получения наполненной резиновой смеси | 1979 |

|

SU883080A1 |

| Вулканизуемая резиновая смесь | 1979 |

|

SU836029A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| Вулканизуемая резиновая смесь на основе диенового каучука | 1982 |

|

SU1030383A1 |

| Способ приготовления протекторной резиновой смеси | 1985 |

|

SU1375630A1 |

| Способ получения резиновой смеси | 1980 |

|

SU910673A1 |

| Резиновая смесь на основе хлоропренового каучука | 1985 |

|

SU1249040A1 |

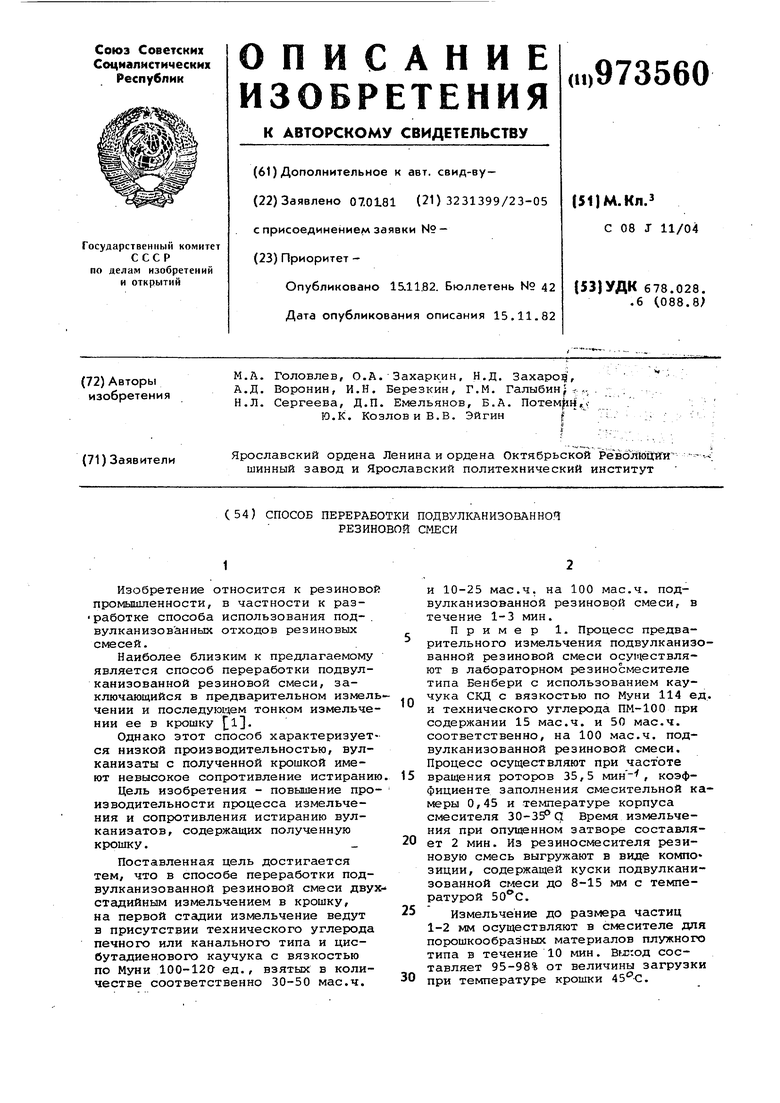

Условное напряжение при 300% удлинении, МПА

Прочность при растяжении, МПА Относительное удлинение, %

Остаточное удлинение, %

11,4

19,6 470

10

7 Сравнительные свойства вулканиэатов. резиновых сйесей

Условное напрялсение при 300% Уд9735608

Продолжение табл. 1

Т .а б л к ц, а 2

Сравнительные свойства нулканнэатов резиновых

Показатели

Сравнительные свойства вулканиэатов резиновых

Условное напряжение при 300% удлинения, МПа

Прочность при растяжении, МПа

Относительное удлинение, %

Остаточное удлинение , %

Сопротивление раздару, кН/м

Твердость по ТМ-2, усл. ед.

Таблица 3

смесей

Т«п технического углерода ПМ-100 I ДГ-100

-Таблица 4

смесей11,3 19,1 450 10 70 60

97356012

Протекторная резина,.содержащая

измельченную подвуЛ аниэованнуп

от-3939

/тДж 52,8 56,5

зрасс, 29,5 . 30,4

е свойства вулканизатов резиновых

смесей

Протекторная резина, содержаУсловное напряжение при 300% удлинения,

МПа

Прочность при растяжении, МПа

Относительное удлинение, %

Остаточное удлинение, %

Сопротивление раздиру, кН/м

Твердость по ТМ-2, уел. ед.

Эластичность по отскку, %

г Истираемость, м /тДж

Сопротивление разрастанию трещин, тыс. циклов

Продолжение табл. 4

смесь, полученную

.-,

по известному способу

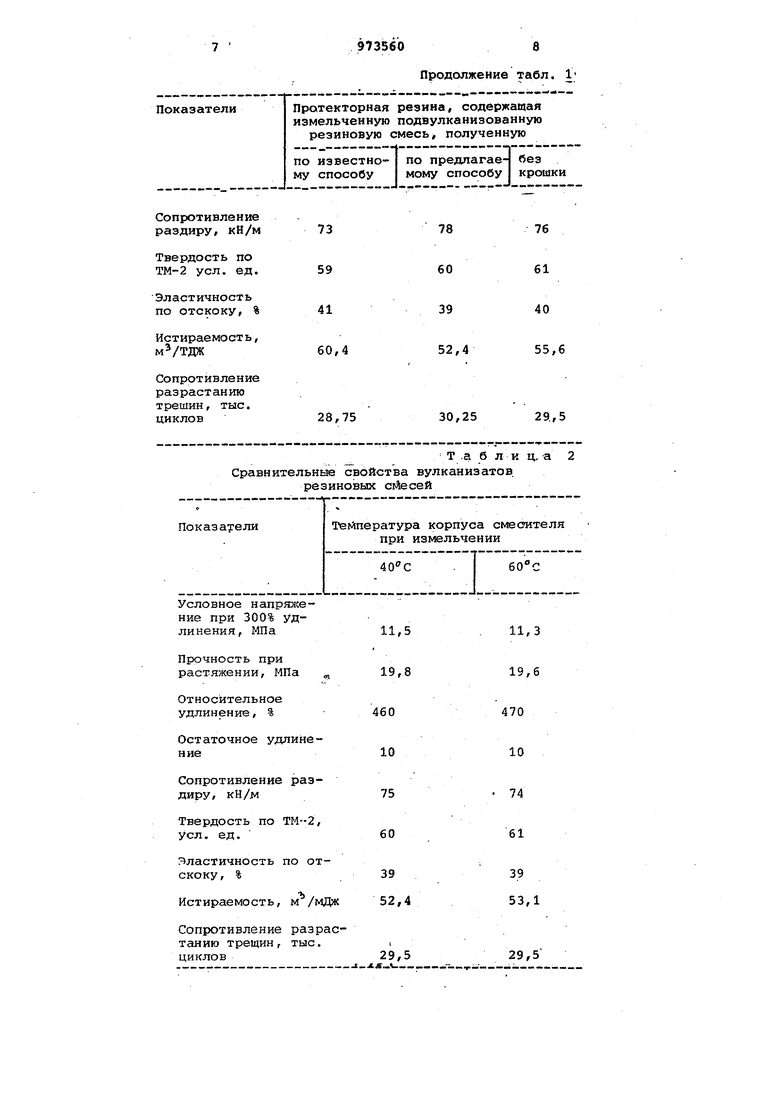

Таблица 5

щая измельченную подвулканизованную резиновую смесь, полученную

по известному по предлагаеспособу мому способу

11,3

10,8 19,1 20,3 50 10 70 60 470 10 74 60

40 48,3

56,5

30

30,4 Режим смешения протекторных резиновых смесеп

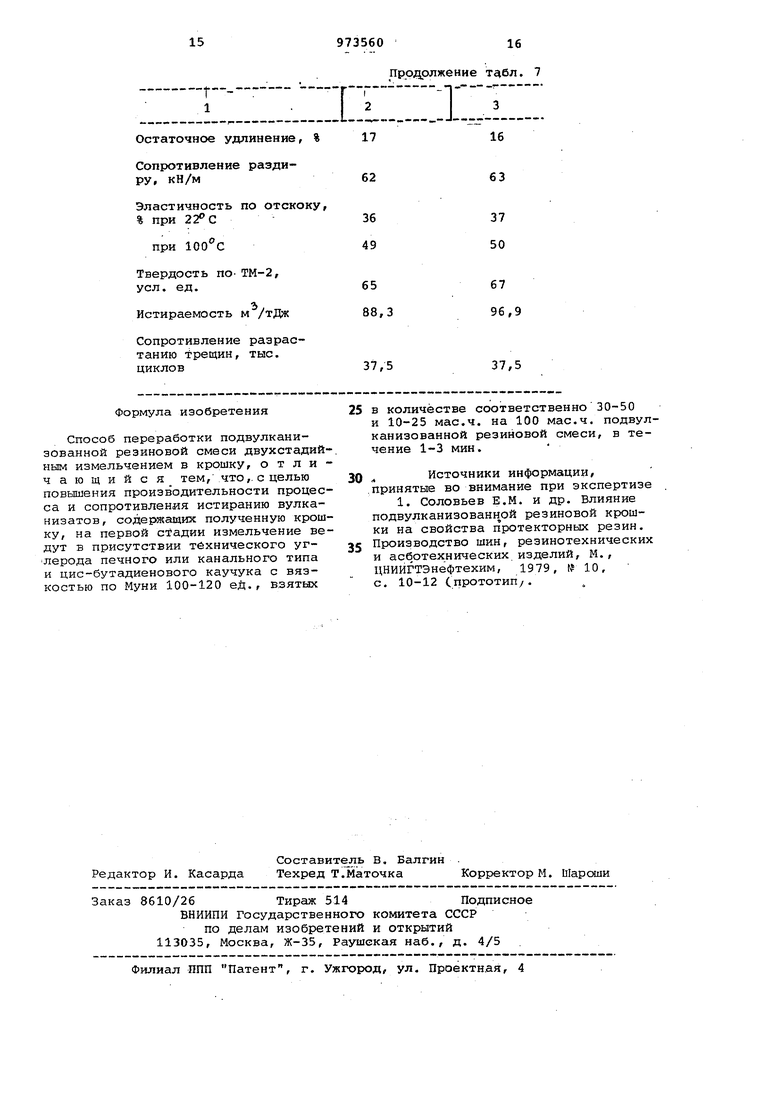

Загрузить каучуки + сыпучие + подвулканизованнаярезиновая смесь Свойства вулканизатов резиновых смесей

Вязкость по ПР-2,

усл. ед

Время начала подвулканизации, Т5, ми{}.

Вулканизаты f 50м

Условное напряжение при 300% удлинений, МПа

Прочность при растяжении, МПа

Относительное удлинение, %

Таблица (

20

20

Таблица

57 22

9,7 17,2

550

15

Эластичность по отско

% при 22 С

при

Твердость по- ТМ-2,

усл. ед.

Истираемость м /тДж

Сопротивление разрастанию трещин, тыс. циклов

Формула изобретения

Способ переработки подвулканизованной резиновой смеси двухстадийньам измельчением в крошку, отличающийся тем, что,, с целью повышения производительности процесса и сопротивления истиранию вулканизатов, содержащих полученную крошку, на первой стадии измельчение ведут в присутствии технического угЛерода печного или канального типа и цис-бутадиенового каучука с вязкостью по Муни 100-120 еД., взятых

97356016

Прр црлжение тдбл. 7

37 50

67 96,9

37,5

в количестве соответственно 30-50 и 10-25 мае.ч. на 100 мае.ч. подвулканизованной резиновой смеси, в течение 1-3 мин.

Источники информации,

принятые во внимание при экспертизе

Производство шин, резинотехнических и асбртехнических изделий, М., ЦНИИЗГТЭнефтехим, 1979, № 10, с. 10-12 (прототипу.

Авторы

Даты

1982-11-15—Публикация

1981-01-07—Подача