Изобретение относится к химической переработке органических и бытовых полимерных отходов (резиносодержащих, полиэтилен, полистирол, полиизобутилен, капрон, лавсан, поливинилхлорид, синтетический каучук и т.д.) в моторное топливо и химическое сырье, которое может быть использовано в органическом и нефтехимическом синтезе, производстве асфальтобетона для дорожного строительства, гидро-, тепло-, звукоизоляционных материалов, анодной массы для электродуговых печей, электролизных ванн и других целей.

Проблема химической переработки различных органических промышленных и бытовых полимерных отходов является весьма актуальной в связи с постоянным увеличением количества данных отходов и с отсутствием эффективных способов их переработки с получением ценной химической продукции. С учетом особенностей химического состава различных органических отходов и резиносодержащих материалов наиболее перспективными являются методы их глубокой комплексной химической переработки с целью получения котельного и высококачественного моторного топлива, сырья для органического и нефтехимического синтеза, производства гидро-, тепло- и звукоизоляционных материалов, асфальтобетона для дорожного строительства, углеграфитовых материалов, анодной массы для электротермических и электрохимических производств.

Решение этой проблемы позволит существенно расширить базу углеводородного сырья, в котором последние годы ощущается острый дефицит, решить экологическую проблему по комплексной и безвредной утилизации резиносодержащих и других органических промышленных и бытовых отходов, существенно сократить расход углеводородного сырья, производимого из нефти, углей, горючих сланцев, природных битумов.

Известен способ переработки резиносодержащих отходов - отработанных автошин, включающий измельчение отработанных резиновых шин до 4-0,75 мм, смешение с нефтепродуктами, нагревание полученной массы в реакторе при 65-370oС в течение времени, достаточного для растворения материала, каталитический крекинг полученного раствора в реакторе при температуре не ниже 450oС и повышенном давлении, выгрузку продукта из реактора и последующую его дистилляцию с образованием газообразных продуктов, бензиновой фракции, легких и тяжелых масел. (US, патент 4175211, кл. С 07 С 3/26, 1976).

Указанный способ характеризуется многостадийностью, сложностью технологии, связанной с необходимостью использования специфического катализатора и его периодичной регенерации, с применением высоких температур и давления, с образованием значительных количеств низкомолекулярных газообразных продуктов.

Известен способ получения смолы из резиносодержащих отходов, включающий их нагревание при температуре выше 200oС в углеводородной жидкости продолжительностью, обеспечивающей превращение резины в тягучий маслоподобный продукт, и контактирование последнего с катализатором алкилирования (Н2SО4; S2 Cl2) после добавления к нему алифатического альдегида или кетона. Полученную смолу вводят в резиновые смеси для производства шин (US, патент 3895059, кл. С 08 J 11/20, 1975).

Указанный способ также характеризуется многостадийностью, необходимостью использования серной кислоты, полухлористой серы, способных вызвать протекание реакции конденсации, уплотнения, что усложняет получение низкомолекулярных жидких продуктов. Кроме того, ограничены и специфичны области использования полученного продукта.

Известен способ переработки резиносодержащих отходов, включающий перемешивание при температуре 290-380oС раствора резиносодержащих отходов с концентрацией 10-80 мас.% в углеводородной среде и отгон низкокипящих фракций. В качестве углеводородной среды используют продукт деасфальтизации пропаном нефтяного гудрона, содержащего 2,4-5,9 мас.% асфальтенов и температурой размягчения 34-45oС. Отгон низкокипящих фракций с температурой выкипания 230-310oС проводят постоянно в течение всего процесса перемешивания (SU, авт. св. 16134555, кл. С 08 J 11/20, 1990).

К недостаткам данного способа относятся, прежде всего, ограничения по содержанию в углеводородной среде асфальтенов. Это условие трудно выполнимо, так как добываемые в последние годы нефти и продукты их переработки характеризуются высоким содержанием асфальтенов, смолистых и сероорганических соединений, следовательно, требуется увеличение числа циклов удаления перечисленных соединений. Кроме того, этот способ характеризуется недостаточно высоким выходом легких фракций, суммарное количество легких фракций, выкипающих в интервале tкип до 230oС, составляет 12,4-37,8 мас.%.

Наиболее близким по технической сущности к предлагаемому является способ переработки органических резиносодержащих отходов, который заключается в термоожижении отходов при 270-420oС, давлении 1-6 МПа в среде углеводородного растворителя, в качестве которого используют углеводородные отходы производства синтетического каучука, и в присутствии редкоземельного металла (РЗМ), или в присутствии интерметаллидов на основе редкоземельных металлов, или в присутствии гидрида титана, взятых в количестве 0,5-10% от массы реакционной смеси. Способ предусматривает проведение термоожижения при массовом соотношении углеводородного растворителя и отходов, подвергаемых переработке, 2 - 4:1. Данный способ характеризуется невысоким коэффициентом использования водородного потенциала компонентов растворителя, что вызывает накопление молекулярного водорода в пирогазе, а также существенное повышение давления в реакционном аппарате (РСТ, заявка 95/20007, С 08 J 11/20, 1995).

Существенным недостатком этого способа является также использование в качестве углеводородного растворителя отходов от производства синтетического каучука, так как такие отходы не всегда доступны в необходимом количестве. Поэтому несмотря на значительный выход целевого продукта - легких фракций с tкип до 200oС (65,5 - 80,0 мас.% от жидких продуктов, а выход жидких продуктов до 75 мас.% от массы отходов), известный способ ограничен в применении.

Задача изобретения заключается в создании способа, в котором будут использоваться менее дефицитные водорододонорные углеводородные растворители, а также в упрощении технологии и в повышении производительности процесса по выходу бензиновой фракции, отличающейся низким содержанием сероорганических и непредельных соединений.

Поставленная задача решается способом, в котором термоожижение органических промышленных и бытовых полимерных отходов проводят в среде углеводородного растворителя, в качестве которого используют один или несколько алкилбензолов (толуола, ксилолов, этилбензолов, диметил-, триметил-, тетраметилбензолов). Эти растворители являются эффективными вододонорами, имеются в неограниченном количестве, и их использование в технологии известного способа позволяет не только произвести техническую замену, выгодную с экономической точки зрения, но и дополнительно повысить выход фракции с температурой выкипания до 200oС, а также получить высокоароматизированные жидкие продукты, отличающиеся более низким содержанием сероорганических и непредельных соединений.

В качестве источника алкилбензолов целесообразно использовать продукт перегонки "сырого бензола", получаемого в результате высокотемпературного коксования каменных углей и являющегося отходом производства металлургического кокса, количество которого неизмеримо больше, чем от производства синтетического каучука.

Применение алкилбензолов (толуол, ксилолы, этилбензолы и т.д.) делает процесс переработки отходов также более устойчивым, динамичным, так как данные растворители характеризуются строго определенными физическими характеристиками (температура кипения), что позволяет отделять их от продуктов термоожижения более четко, в узком интервале температур и способствует более легкому возврату в обратный цикл.

Способ осуществляется следующим образом. Во вращающийся автоклав (2 л) загружают резиносодержащие и другие промышленные и бытовые полимерные отходы (полиэтилен, полистирол, полиизобутилен, капрон, лавсан, поливинилхлорид и др.). Затем добавляют углеводородный водорододонорный растворитель, например толуол, ксилолы, этиленбензол, триметилбензолы или их смеси, редкоземельный металл (РЗМ) или интерметаллиды на основе редкоземельных металлов, или гибрид титана в количестве 0,5-10,0 мас.% от реакционной смеси.

Процесс термоожижения взятых отходов осуществляется при температуре 270-420oС и давлении от 1 до 6 МПа. РМЗ, предпочтительно неодим, и интерметаллиды, предпочтительно Nd-La- Се, Аl-Nd-Cе, особенно в виде порошков, способны адсорбировать молекулярный водород из образующейся газовой фазы, а затем диссоциировать его до атомарного состояния. Атомарный водород участвует в термодеструкции органического материала отходов, чем объясняются высокие скорости процесса, низкое содержание сероорганических и непредельных соединений в образующихся жидких продуктах. Гибрид титана играет роль дополнительного донора водорода, а также каталитической системы переноса молекулярного водорода из газовой фазы к радикальным фрагментам термодеструкции органического материала отходов, что обеспечивает существенное повышение общей степени конверсии сырья, увеличение выхода жидких продуктов, повышение содержания в них азоалканов, гидроароматических и ароматических компонентов, циклоалканов, ответственных за значение октанового числа моторного топлива, снижение количества сероорганических и непредельных соединений.

Редкоземельный металл, интерметаллиды на основе РМЗ или гибрид титана следует вводить в том же количестве, что и в способе-прототипе, так как только 0,5-10,0 мас.% обеспечивают высокую степень конверсии исходного сырья и высокий выход целевых продуктов. Снижение количества РЗМ менее этого предела существенно снижает эффективность термоожижения, а повышение количества РЗМ более 10,0 мас.% не вносит изменений в выходные параметры процесса.

По мере термоожижения отходов, взятых для переработки, образующуюся жидкую фракцию отделяют и подвергают дистилляции с получением целевых продуктов фракции с tкип до 200oС и с tкип выше 200oС.

Пример. Во вращающийся автоклав (объемом 2 л) загружают 200 г отходов (резина, куски полимеров, синтетического каучука) и 500 г толуола. Процесс проводят при рабочем давлении 6 МПа, температуре 420oС в течение 60 мин. Выход жидких продуктов составляет 75 мас.% при общей степени конверсии 96 мас.%, а содержание бензиновой фракции составляет 81,5 мас.%.

В таких же условиях проведение способа переработки по известной методике дает следующие значения выходов: 70 мас.%, 92 мас.%, 77,5 мас.% cоответственно.

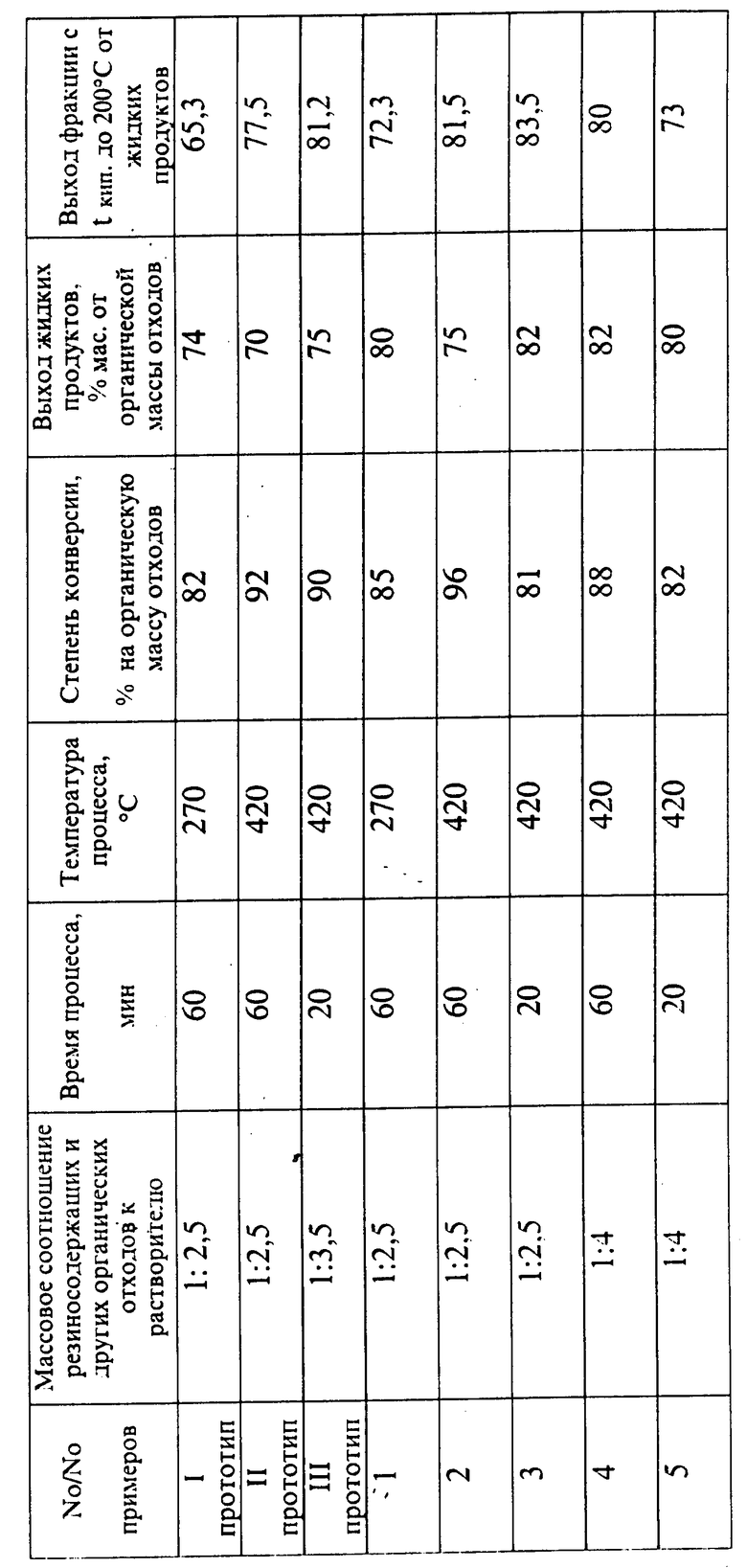

Примеры осуществления предлагаемого способа приведены в таблице.

Из данных, приведенных в таблице, следует, что применение толуола позволяет повысить общую степень конверсии органического материала, выход жидких продуктов, а также содержание в последних фракциях с температурой выкипания до 200oС. Аналогичные результаты получены и с другими растворителями. Таким образом, способ позволяет повысить степень конверсии резиносодержащих и других органических отходов, увеличить выход жидких продуктов, в том числе фракций с температурой выкипания до 300oС, и получать высокоароматизированные жидкие продукты с низким содержанием сероорганических и непредельных соединений и с высоким изоалканов, циклоалканов, гидроароматических компонентов, отвечающих за высокое октановое число фракции с температурой кипения до 200oС.

Способ переработки органических промышленных и бытовых полимерных отходов в моторное топливо и химическое сырье, используемое в органическом и нефтехимическом синтезе, заключается в термоожижении отходов при 270 - 420oC и давлении 1 - 6 МПа в углеводородном растворителе, представляющем собой один или несколько алкилбензолов, в качестве которых используют продукт дистилляции "сырого бензола" при массовом соотношении растворителя и отходов 2 - 4 : 1, в присутствии редкоземельного металла или интерметаллидов на основе редкоземельных металлов, или в присутствии гидрида титана, взятых в количестве 0,5 - 10% от массы реакционной смеси. Способ позволяет повысить степень конверсии отходов, увеличить выход жидких продуктов, в том числе фракции с температурой кипения до 200oC, а также получить высокоароматизированные жидкие продукты с низким содержанием сероорганических и непредельных соединений и с высоким содержанием изоалканов, циклоалканов, гидроароматических компонентов, отвечающих за высокое октановое число фракции с температурой кипения до 200oC. 4 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 1698258 А1, 1991 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 1821477 А1, 1993 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Эталонный раствор для ЯМР-спектроскопии | 1987 |

|

SU1564525A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 3896059, 1975 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1998-05-10—Публикация

1997-10-29—Подача