Изобретение относится к электротехнике в области создания слоистых электрических контактов для низковольтной коммутационной аппаратуры, эксплуатируемой в условиях, предусматривающих повышенную рабочую температуру.

Из литературы известны биметаллические электрические контакты, состоящие из двух слоев: рабочего и технологического, изготавливаемые методом порошковой металлургии [1]. У этих контактов материал рабочего слоя должен обладать необходимыми контактными свойствами (например: серебро-оксид металла), а материал технологического слоя должен обеспечить качественное приваривание контактов к контактодержателям коммутационных аппаратов точечной сваркой. Для коммутационных аппаратов, эксплуатируемых при повышенных температурах и поэтому имеющих контактодержатели из нержавеющей стали или термомагнитных материалов, технологический слой должен не только обладать достаточной коррозионной стойкостью, но и хорошо привариваться к указанным материалам. Наилучшим образом для этих целей подходит никель.

Известны биметаллические электрические контакты, у которых рабочий слой представляет собой композицию: серебро - 15 мас.% оксида кадмия, а технологический слой состоит из сплава никеля с медью и кадмием [2].

Недостатком этих контактов является низкая надежность из-за расслоения рабочего и технологического слоев при эксплуатации.

Наиболее близким к предлагаемому изобретению является биметаллический контакт с рабочим слоем из композиции серебро - 15±0,5 мас.% оксида кадмия и технологическим слоем из никеля [3].

Недостатком этого контакта является низкая надежность соединения слоев, что приводит к расслоению контакта по границе раздела слоев при эксплуатации, а значит, делает невозможным его применение в низковольтной коммутационной аппаратуре.

Причиной расслоения при эксплуатации является образование окисных пленок по границе слоев из-за взаимодействия никеля с частицами оксида кадмия в рабочем слое во время высокотемпературного спекания при изготовлении контактов [4].

При создании изобретения ставилась задача повышения надежности электрического контакта, предназначенного для использования в низковольтной аппаратуре при повышенных температурах эксплуатации, путем повышения прочности сцепления рабочего и технологического слоев.

Повышение прочности сцепления слоев достигается тем, что в слоистый электрический контакт с рабочим слоем из композиции серебро-оксид металла и технологическим слоем из никеля вводится промежуточный слой из серебра, который является сплошным и не допускает возможности касания, а значит, и взаимодействия частиц оксида металла с никелем во время спекания при изготовлении методом порошковой металлургии.

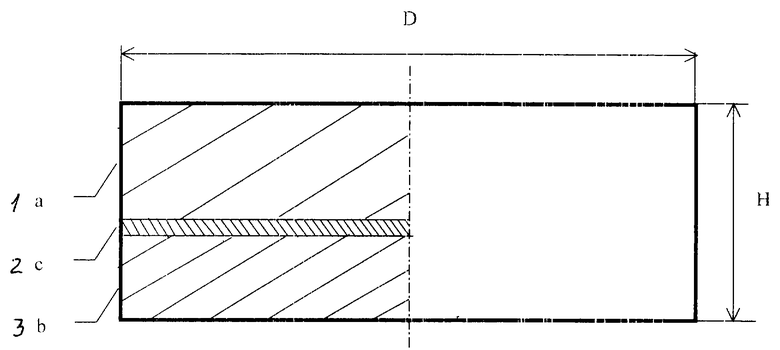

На чертеже представлен эскиз разреза по диаметру цилиндрического слоистого электрического контакта, где

D - диаметр контакта;

H - толщина контакта;

1a - рабочий слой из композиции серебро-оксид металла (Ag-MeO);

2b - технологический слой из никеля (Ni);

3с - промежуточный слой из серебра (Ag).

Слоистый электрический контакт изготавливают следующим образом.

Методом соосаждения получают мелкодисперсную смесь: серебро-оксид металла. Из полученной порошковой смеси, порошка серебра и порошка никеля с удельным давлением 2-5 т/см2 прессуют слоистую заготовку: серебро-оксид металла /серебро/ никель. Массу навесок смеси, порошков серебра и никеля подбирают таким образом, чтобы получить нужные толщины слоев в готовом контакте. Затем слоистую заготовку спекают при температуре 400-800oC в течение 1,5-2 часов и прокатывают в полосу толщиной 0,5-2 мм, являющейся обычной толщиной требуемых для вышеуказанных целей контактов. Затем из полосы вырубают цилиндрические контакты диаметром 3-6 мм. Толщины слоев определяют и контролируют металлографически на поперечных шлифах контактов.

Пример 1.

Рабочий слой: серебро - 15 мас.% оксида кадмия (толщина 0,5 мм).

Промежуточный слой: серебро (толщина 100 мкм).

Технологический слой: никель (толщина 0,4 мм).

Пример 2.

Рабочий слой: серебро - 15 мас.% оксида кадмия (толщина 0,6 мм).

Промежуточный слой: серебро (толщина 30 мкм).

Технологический слой: никель (толщина 0,4 мм).

Пример 3.

Рабочий слой: серебро - 15 мас.% оксида кадмия (толщина 0,6 мм).

Промежуточный слой: серебро (толщина 5 мкм).

Технологический слой: никель (толщина 0,4 мм).

Пример 4.

Рабочий слой: серебро - 15 мас.% оксида кадмия (толщина 0,6 мм).

Промежуточный слой: серебро (толщина 3 мкм).

Технологический слой: никель (толщина 0,4 мм).

Пример 5.

Рабочий слой: серебро - 15 мас.% двуокиси олова (толщина 0,6 мм).

Промежуточный слой: серебро (толщина 5 мкм).

Технологический слой: никель (толщина 0,4 мм).

Пример 6.

Рабочий слой: серебро - 15 мас.% двуокиси олова (толщина 0,6 мм).

Промежуточный слой: серебро (толщина 3 мкм).

Технологический слой: никель (толщина 0,4 мм).

Прочность сцепления рабочего и технологического слоев контактов можно оценить при испытаниях на стенде, имитирующем работу низковольтного коммутационного аппарата в режиме коммутационной износостойкости. Через определенное число циклов включение - отключение контакты следует подвергнуть металлографическому анализу на шлифах в поперечном сечении. Прочность сцепления оценивается по минимальному числу циклов, после которых появляются микротрещины по границе раздела, свидетельствующие о начале расслоения контактов.

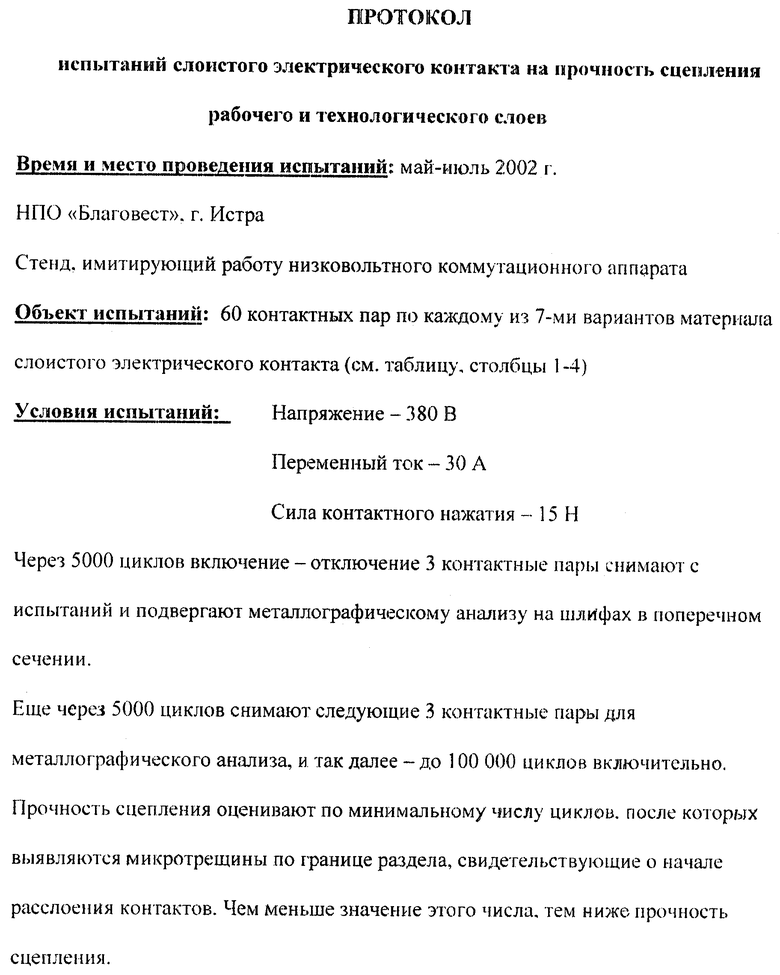

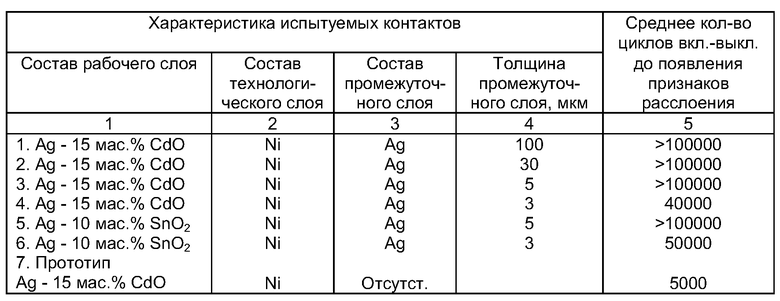

Для оценки прочности заявляемого слоистого электрического контакта были проведены испытания материалов по примерам 1-6 и материала прототипа (в котором отсутствует промежуточный слой). Условия испытаний и результаты приведены в протоколе испытаний слоистого электрического контакта на прочность сцепления рабочего и технологического слоев, приложенном к материалам заявки (см. в конце описания). Результаты испытаний приведены в таблице (столбец) 5 и выражаются средним значением количества циклов включение-выключение до появления расслоения по каждому из 7-ми вариантов материала контакта. Результаты испытаний показывают, что прочность сцепления у заявленного слоистого электрического контакта, промежуточный слой которого имеет толщину более 5 мкм, существенно выше по сравнению с прототипом и обеспечивает более 100 000 циклов включение - отключение до момента появления первых признаков образования микротрещин.

Литература

1. Мастеров В.А., Саксонов Ю.В. Серебро. Сплавы и биметаллы на его основе. М.: Металлургия, 1979, 296 с.

2. Авторское свидетельство СССР 760215.

3. Альтман А.Б., Баскаков Б.И., Беляков В.А. и др. Серебросодержащие металлокерамические контакты с никелевым подслоем // Электротехника, 1981, 11, с.31 - 35.

4. Овчинникова М.Н. Порошковые биметаллические контактные материалы серебро - оксид кадмия, получаемые методом прокатки, для низковольтной аппаратуры. Диссертация на соискание ученой степени кандидата технических наук. М. , 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2228557C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2229753C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1991 |

|

RU2033653C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2229752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СЛОИСТОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 2002 |

|

RU2223843C1 |

| ПРОВОЛОКА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2002 |

|

RU2219608C1 |

| МНОГОСЛОЙНЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2008 |

|

RU2381587C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2004 |

|

RU2298246C2 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1272909A1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

Изобретение относится к электротехнике в области создания слоистых электрических контактов для низковольтной коммутационной аппаратуры, эксплуатируемой в условиях, предусматривающих повышенную рабочую температуру. В слоистый электрический контакт с рабочим слоем из композиции: серебро-оксид металла и технологическим слоем из никеля вводится промежуточный слой из серебра, который является сплошным и не допускает возможности касания, а значит, и взаимодействия частиц оксида металла с никелем во время спекания при изготовлении методом порошковой металлургии. Технический результат - повышенная прочность сцепления слоев слоистого электрического контакта, что повышает количество циклов включение - отключение до момента появления первых признаков образования микротрещин. 1 з.п. ф-лы, 1 ил., 1 табл.

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1991 |

|

RU2033653C1 |

| US 4472211 А, 18.09.1984 | |||

| US 4246321 А, 20.01.1981 | |||

| GB 1338332 А, 21.11.1873. | |||

Авторы

Даты

2004-01-10—Публикация

2002-08-15—Подача