Изобретение относится к порошковой металлургии, в частности к производству биметаллических электрических контактов.

Целью изобретения является повышение прочности сцепления подслоя с рабочим слоем.

Контакты с технологическим подслоем, полученные с использованием описываемой шихты, изготавливают следующим образом.

П р и м е р 1. Используют стандартно приготовленную порошковую композицию СОК-15м (серебро-15% окиси кадмия, ТУ 48-1-107-82).

Приготавливают шихту технологического подслоя. Для этого перемешивают 96,6 г порошка меди (марки ПМС-В или ПМС-1) и 3,4 г порошка формиата меди Cu(HCOO)2 (квалификация ч.) со спиртом (50 мл на 100 г смеси) в течение 30 мин, протирают через сито с ячейками 200-600 мкм м сушат при 100-120оС. При этом соотношение HCOO:Me в шихте для технологического подслоя составляет 1: 19 по весу.

Засыпают в пресс-форму дозированное количество шихты технологического подслоя, а затем и рабочего слоя. Производят прессование при удельном давлении 150-250 МПа (1,5-2,5 т/см2).

Полученную заготовку спекают в среде азота при 750± 10оС в течение 2 ч. После спекания производят первую допрессовку при удельном давлении 400-600 МПа (4-6 т/см2).

Далее заготовку подвергают второму спеканию в среде азота при 750± 10оС в течение 1 ч. Производят вторую допрессовку (калибровку) контакта при удельном давлении 1000-1200 МПа (10-12 т/см2).

Окончательный отжиг осуществляют в среде азота при 500 ± 10оС в течение 0,5 ч.

Изготавливают и испытывают образцы контактов, размер которых ППО620 и СПО620 соответствуют ГОСТ 3884-77.

Для определения прочности сцепления по границе рабочий слой технологический подслой образцы контактов напаивают на латунный контактодержатель медно-фосфористым припоем МФ-2. Испытания на сопротивление срезу проводят на установке 1231У10. Результаты испытаний приведены в табл.1 (см. примеры 2-20).

Аналогичным образом изготавливают контакты при соотношении HCOO:Мe в шихте для технологического подслоя на основе меди 1:99, 1:49, 1:9 и 3:22 по весу. Результаты испытаний контактов на сопротивление срезу приведены в табл.1.

П р и м е р 21. Используют стандартно приготовленную порошковую композицию СОК-15м (серебро 15% окиси кадмия, ТУ 48-1-107-82).

Приготавливают шихту технологического подслоя. Для этого перемешивают 96,6 г порошка никеля марки ПНК-1 (ГОСТ 9722-61) и 3,4 г порошка формиата меди Cu(HCOO)2 (квалификация ч.) со спиртом (50 мл на 100 г смеси) в течение 30 мин, протирают через сито с ячейками 200-600 мкм и сушат при 100-120оС. При этом соотношение HCOO:Me в шихте для технологического подслоя составляет 1:19 по весу.

Засыпают в пресс-форму дозированное количество шихты технологического подслоя, а затем и рабочего слоя. Производят прессование при удельном давлении 200-400 МПа (2-4 т/см2).

Полученную заготовку спекают в среде азота при 850± 10оС в течение 1 ч. После спекания производят допрессовку (калибровку) контактов при удельном давлении 1000-1200 Мпа (10-12 т/см2).

Далее контакты отжигают в среде азота при 500 ± 10оС в течение 0,5 ч.

Изготавливают и испытывают образцы контактов, размер которых ППО620 и СПО620 соответствуют ГОСТ 3884-77.

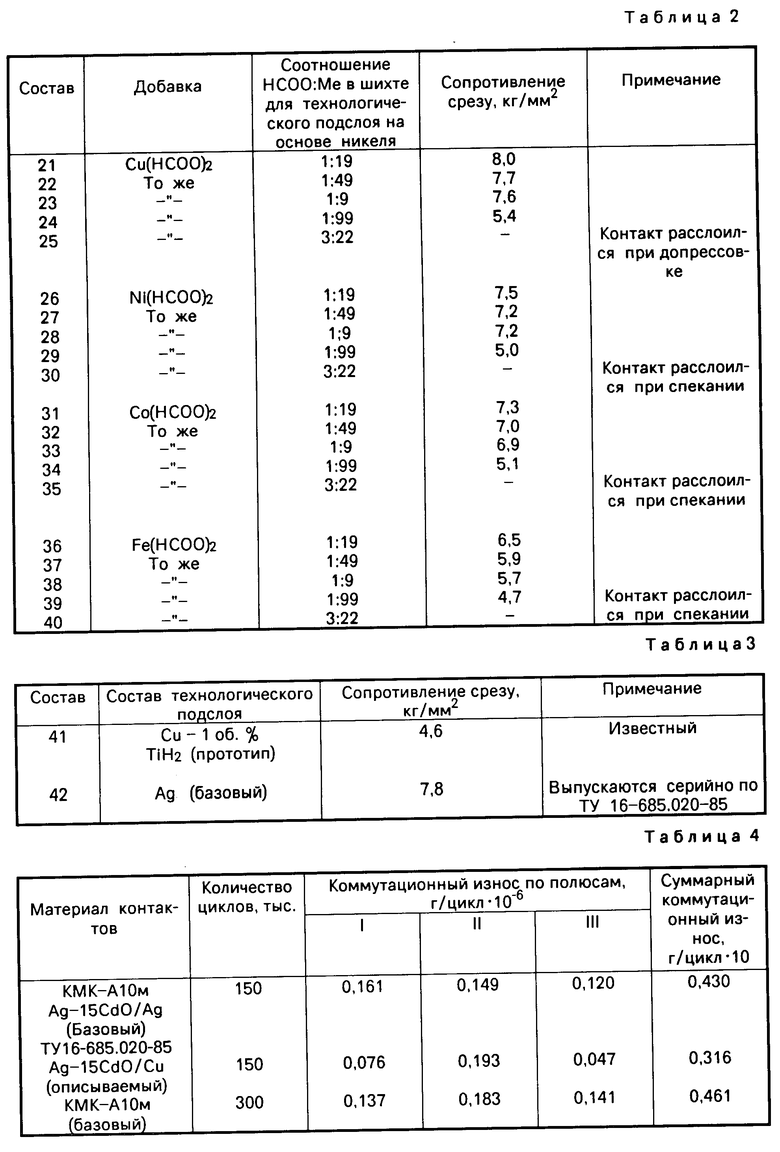

Для определения прочности сцепления по границе рабочий слой технологический подслой образцы контактов напаивают на латунный контактодержатель серебросодержащим припоем ПСр 45. Результаты испытаний на сопротивление срезу приведены в табл.2.

П р и м е р ы 22-40. Аналогичным образом изготавливают контакты с подслоем на основе никеля, в шихте для которого соотношение составляет 1:99, 1: 49, 1: 9 и 3: 22 по весу. Результаты испытаний контактов на сопротивление срезу приведены в табл.2.

Контакты с технологическим подслоем из материалов аналога и прототипа изготавливали известными стандартными методами (составы 41 и 42, см. табл. 3).

Как следует из приведенных в табл.1-3 данных, предложенная шихта для технологического подслоя и на основе меди (составы 1-3, 6-8, 11-13, 16-18) и на основе никеля (составы 21-23, 26-28, 31-33, 36-38) обеспечивают в сравнении с известной (состав 41) повышение прочности сцепления технологического слоя с рабочим контактом. При содержании компонентов шихты на основе меди за предлагаемыми пределами (составы 4 и 5, 9 и 10, 14 и 15, 19 и 20) и на основе никеля за предлагаемыми пределами (составы 24 и 25, 29 и 30, 34 и 35, 39 и 40) прочность сцепления технологического подслоя с рабочим слоем контакта снижается.

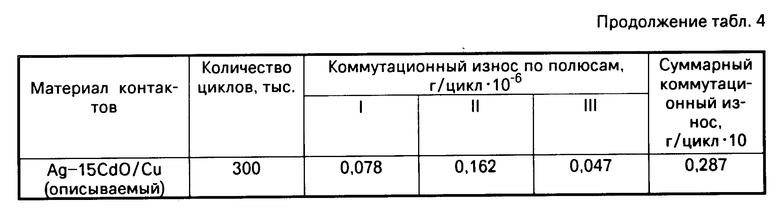

Контакты из мелкодисперсной композиции серебро 15% окиси кадмия с медным технологическим подслоем, изготовленные с использованием смеси порошков меди и формиата меди при соотношении HCOO:Me=1:9 (состав 1, см. табл.1) в качестве шихты для технологического подслоя, были испытаны в магнитном пускателе ПМЕ-200 (ГОСТ 5316-76) в режиме АСЗ (ГОСТ 11206-77Е). Измеряли потерю массы контактов в результате коммутационного износа ( в граммах на цикл включение-отключение). Результаты приведены в табл.4.

Как видно из приведенных в табл.4 данных, контакты в медным технологическим подслоем превосходят базовые контакты КМК-А10м с технологическим подслоем из чистого серебра по коммутационной износостойкости в реальном аппарате.

Предлагаемый состав шихты технологического подслоя обеспечивает высокую прочность соединения подслоя биметаллических электрических контактов с рабочим слоем, достаточную для надежной работы в условиях высоких механических и электродинамических нагрузок в коммутационных аппаратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ | 1989 |

|

SU1598748A1 |

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКИСЬ КАДМИЯ | 1987 |

|

SU1419388A1 |

| Металлокерамический биметаллический электрический контакт | 1980 |

|

SU907602A1 |

| Металлокерамический биметаллический электрический контакт | 1981 |

|

SU1001207A1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2221299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СЛОИСТОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 2002 |

|

RU2223843C1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ БИМЕТАЛЛИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1985 |

|

SU1313244A1 |

Изобретение относится к порошковой металлургии, в частности к получению биметаллических электрических контактов. Целью изобретения является повышение прочности сцепления подслоя с рабочим слоем. Шихта для технологического электрического контакта с рабочим слоем из серебросодержащего материала, содержащая порошок недрагоценного металла из группы: медь, никель, дополнительно содержит формиат металла Me(HCOO)2 , выбранного из группы: железо, кобальт, никель или медь, в количестве 2 - 10 мас.% в пересчете на кислотный остаток HCOO. Шихту технологического подслоя получают смешиванием, в частности, порошка меди и порошка формиата меди в течение, например, 30 мин, протирают через сито и сушат. Шихту засыпают в пресс-форму, затем размещают в последней шихту рабочего слоя и проводят прессование биметаллической заготовки. После спекания в сочетании с допрессовкой получают контакты. Результаты испытаний контрольных образцов контактов показывают, что состав шихты подслоя обеспечивает повышение прочности сцепления подслоя с рабочим слоем. 4 табл.

ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА с рабочим слоем из серебросодержащего материала, содержащая порошок металла, выбранного из группы: медь, никель, отличающаяся тем, что, с целью повышения прочности сцепления подслоя с рабочим слоем, она дополнительно содержит формиат металла, выбранного из группы: железо, кобальт, никель, медь, при следующем соотношении компонентов, мас.

Формиат металла, выбранного из группы: железо, кобальт, никель, медь в пересчете на кислотный остаток 2-10

Металл, выбранный из группы: медь, никель, железо Остальное

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1985-12-16—Подача