Изобретение относится к технике создания электрических контактов для средненагруженной коммутационной аппаратуры и может применяться при изготовлении контактов низковольтных автоматических выключателей.

Целью изобретения является экономия серебра путем повышения эрозионной стойкости.

В биметаллическом материале с рабочим слоем, включающим серебро, 1,6-3,7 мас. графита, 8-32 мас. никеля, технологический слой выполнен из сплава меди, включающего титан и дополнительно содержащего олово, при следующем соотношении компонентов, мас. Олово 3-8 Титан 0,1-2,0 Медь Остальное

Введение олова в медный сплав технологического подслоя для биметаллического материала с рабочим слоем из композиции серебро-графит-никель сопровождается повышением эрозионной стойкости рабочего слоя вблизи границы раздела с технологическим слоем. Подобный характер изменений не описан в литературе для биметаллических материалов и не мог быть предсказан на основании известных представлений.

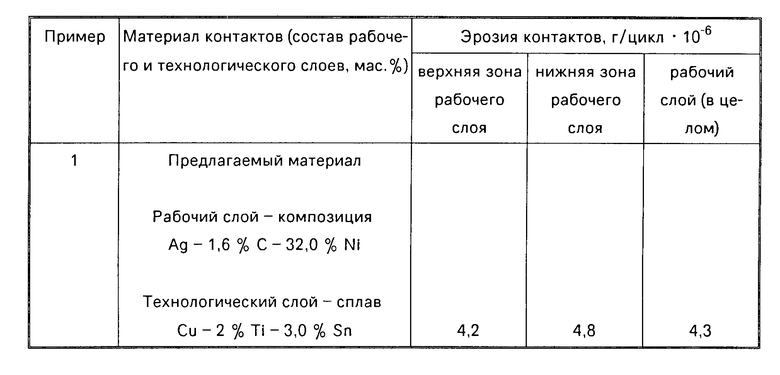

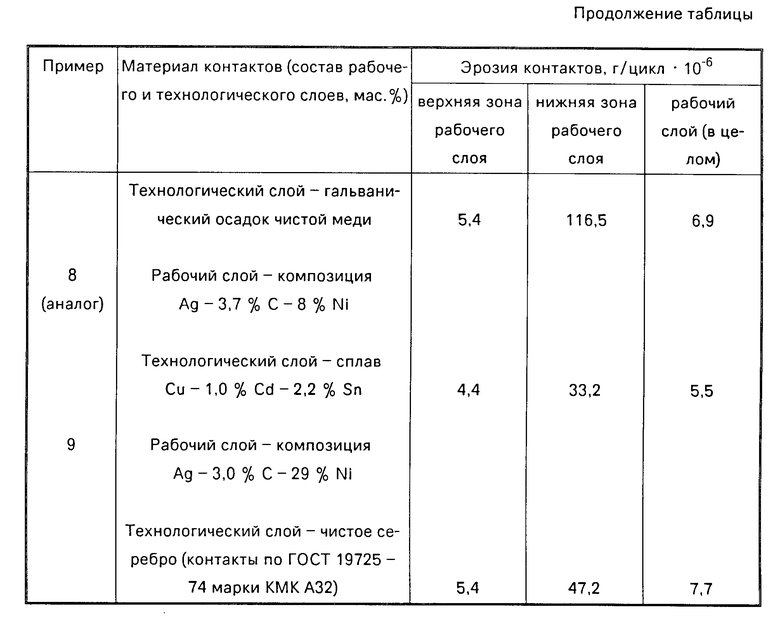

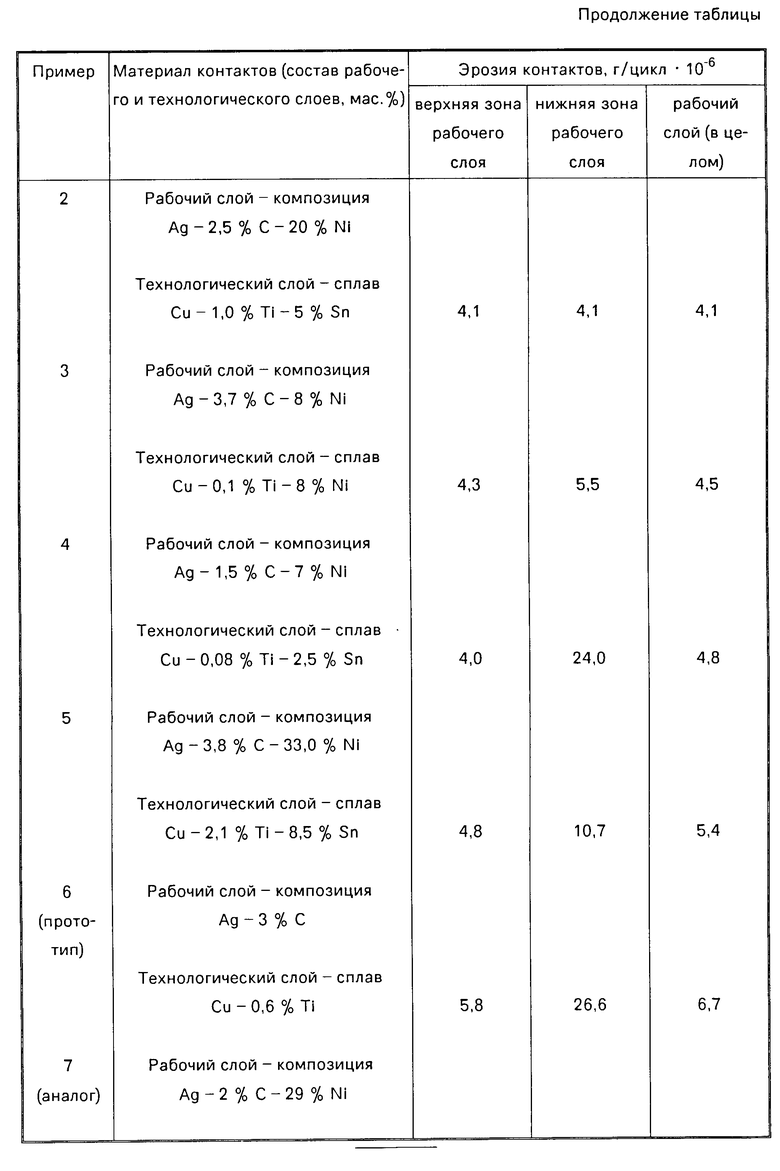

В таблице приведены данные по эрозионной стойкости контактов из биметаллических металлокерамических материалов по изобретению и прототипу.

В результате повышения эрозионной стойкости рабочего слоя в данном решении (примеры 1, 2 и 3) может быть уменьшена толщина серебросодержащего рабочего слоя (при сохранении срока службы материала) и тем самым сэкономлено серебро.

Для получения сравнительных результатов биметаллический металлокерамический материал изготавливали в виде контактов.

Контакты из данного материала получали следующим образом.

П р и м е р 1. Композицию рабочего слоя подготавливали смешением порошков серебра (ПСр1, ТУ 48-1-702-77), графита (коллоидно-графитовый препарат сухой прокаленный марки Сl по ОСТ6-08-431-80) и никеля (ПНЭ-1, ГОСТ 9722-71) при следующем содержании компонентов, мас. Графит 1,6 Никель 32,0 Серебро Остальное

Композицию технологического слоя подготавливали смешением порошка оксида меди (Сu2O, квалификации ЧДА по ТУ 09-765-76), оксида олова (SnO2, квалификации ЧДА по ГОСТ 22516-77) и гидрида титана (TiH2 по ТУ 14-1-2179-77) с последующим восстановлением (оксиды) и разложением (гидрид) их в токе водорода при 650оС в течение 1 ч до образования сплава металлов (медь-олово-титан) при следующем соотношении компонентов, мас. Олово 3,0 Титан 2,0 Медь Остальное

После этого стандартными методами порошковой металлургии изготавливали биметаллический металлокерамический контакт. При получении контакта сначала засыпали в пресс-форму композицию рабочего слоя, затем технологического слоя. Затем заготовку прессовали, спекали в водороде, допрессовывали, вновь спекали в водороде, еще раз допрессовывали и отжигали.

П р и м е р 2. Аналогичным образом изготавливали контакты из биметаллического материала, рабочий слой которого выполнен из композиции серебро 2,5 мас. графита 20 мас. никеля, а технологический из сплава медь 5 мас. олова 1,0 мас. титана.

П р и м е р 3. Аналогичным образом изготавливали контакты из биметаллического материала, рабочий слой которого выполнен из композиции серебро 3,7 мас. графита 8 мас. никеля, а технологический слой из сплава медь 8 мас. олова 0,1 мас. титана.

Для обоснования выбранных пределов компонентов аналогичным описанному в примерах 1-3 способом изготавливали контакты из биметаллического металлокерамического материала с рабочим слоем из композиции серебро 1,5 мас. графита 7 мас. никеля и технологическим слоем из сплава медь 2,5 мас. олова 0,08 мас. титана (см. пример 4) и контакты из биметаллического материала с рабочим слоем из композиции серебро 3,8 мас. графита 33 мас. никеля и технологическим слоем из сплава медь 8,5 мас. олова 2,1 мас. титана (cм. пример 5).

Контакты из биметаллического металлокерамического материала-прототипа (см. пример 6) изготавливали аналогичным описанному в примерах 1-3 способом. Рабочий слой при этом был выполнен из композиции серебро 3 мас. графита, а технологический из композиции медь 1,5 об. гидрида титана и представлял собой сплав меди с 0,6 мас. титана.

Контакты из биметаллического металлокерамического материала с технологическим слоем из чистой меди, нанесенной гальваническим путем (аналог, см. пример 7) изготавливали следующим образом. Сначала стандартными методами порошковой металлургии получали рабочий слой контактов из композиции серебро 2 мас. графита 29 мас. никеля, а затем наносили слой гальванической меди.

Контакты из биметаллического металлокерамического материала с технологическим слоем из сплава медь 1 мас. кадмия 2,2 мас. никеля получали стандартными методами порошковой металлургии. Состав рабочего слоя: серебро 3,7 мас. графита 8 мас. никеля (аналог, см. пример 8).

Контакты из применяемого в настоящее время биметаллического металлокерамического материала с серебряным технологическим слоем изготавливали по ГОСТ 19725-74 (см. пример 9).

Эрозию контактов, изготовленных в соответствии с примерами 1-9 из биметаллических металлокерамических материалов, определяли на стенде МАКВ (РТМ ОАА.688.004-69). Контакты испытывали в режиме замыкания, при этом имитировался переменный ток путем переплюсовки контактов после каждого цикла замыкания. Сила тока в разряде составляла 100А. Скорость сближения контактов в момент замыкания 0,2 м/с. Длительность протекания тока 2 мс. Эрозию контактов характеризовали величиной, равной отношению уменьшения массы контакта за время испытания к количеству произведенных циклов замыкания.

Испытываемые контакты имели диаметр 8 мм и толщину рабочего слоя 2 мм.

В представленной таблице приведены значения эрозии контактов при изнашивании верхней зоны рабочего слоя контактов (0,8-0,9 толщины рабочего слоя) и нижней зоны рабочего слоя (оставшаяся часть рабочего слоя 0,20-0,1 от исходной его толщины). Приведены также средние значения эрозии контактов по всей толщине рабочего слоя до полного износа. Такая форма изложения результатов позволяет наглядно оценить характер эрозии контактов из биметаллических металлокерамических материалов при испытаниях, интенсификацию эрозии на заключительных стадиях работы контактов.

Как видно из представленных результатов, контакты из предлагаемого биметаллического металлокерамического материала характеризуются на заключительных стадиях работы контактов наибольшей эрозионной стойкостью (наименьшей эрозией) в сравнении с прототипом, аналогами и контактами из других испытанных материалов. Поскольку на начальных стадиях работы эрозионная стойкость всех испытанных контактов примерно одинакова, очевидно, что и в целом эрозионная стойкость контактов из предлагаемого материала оказывается наиболее высокой (эрозия наименьшей).

Достигаемое снижение эрозии позволяет сэкономить серебро за счет уменьшения толщины рабочего слоя контактов.

Для расчета технико-экономической эффективности воспользуемся данными, в соответствии с которыми на производство контактов для автоматических выключателей расходуется ежегодно около 7,0 т материала.

Поскольку эрозионная стойкость контактов из описываемого биметаллического металлокерамического материала минимум на 33% выше, чем у контактов из материала-прототипа, то толщина рабочего слоя этих контактов может быть уменьшена на 33% без снижения ресурса всех работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1984 |

|

SU1415970A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1987 |

|

SU1487289A1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2221299C1 |

| Контактная пара | 1989 |

|

SU1735927A1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2229753C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2228557C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1991 |

|

RU2033653C1 |

| Электрический биметаллический контакт | 1979 |

|

SU838788A1 |

БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ, содержащий рабочий слой из серебрографитовой композиции и технологический слой из сплава меди и титана, отличающийся тем, что, с целью экономии серебра за счет повышения эрозионной стойкости, рабочий слой выполнен из композиции серебро 1,6-3,7 мас. графита 8-32 мас. никеля, а технологический слой дополнительно содержит олово при следующем соотношении компонентов, мас.

Олово 3-8

Титан 0,1-2,0

Медь Остальное

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1985-03-25—Подача