Изобретение относится к способам получения битума непрерывным окислением сырья, в качестве которого используются жидкие нефтяные остатки, и устройствам для их осуществления и может быть использовано в нефтеперерабатывающей и химической промышленности.

Известен способ получения битума непрерывным окислением жидких нефтяных остатков, включающий подачу сырья, изменение в устройстве гидродинамических параметров потока с формированием развитой кавитационной полости и эжекцией воздуха, диспергирование сырья, образование потока мелкодисперсной пузырьковой смеси, изменение ее гидродинамических параметров, генерирование поля кавитационных пузырьков и эжекцию воздуха (т.е. данный способ предполагает использование двухступенчатого струйного аппарата) (Патент 1792342 СССР, 1993 г.). При этом на выходе из второй ступени струйного аппарата кинетическая энергия потока смеси преобразуется в потенциальную, увеличивается давление и улучшается диффузия воздуха в жидкую фазу.

Недостатком данного способа являются небольшое время контакта жидкой и газообразной фаз, относительно невысокая диспергирующая способность гидродинамической кавитации и, как следствие, низкое качество продукции.

Наиболее близкими по сути и достигаемому результату являются способ получения битума и устройство для его осуществления (Патент RU 2167183 C1, 20.05.2001 г. ). При этом способ окисления битума проводят с использованием акустического поля, а устройство для получения битума представляет собой вертикальную окислительную колонну и содержит узлы подвода сырья и воздуха, узлы отвода продукта и отходящих газов.

Недостатком данного аналога являются длительный процесс окисления, невысокая диспергация сырья, низкое качество продукции и интенсивный износ элементов устройства.

Цель предлагаемого изобретения - повышение качества строительного и дорожного битума, интенсификация процесса окисления за счет увеличения поверхности контакта фаз и времени взаимодействия жидких нефтяных остатков и воздуха, увеличение надежности и работоспособности устройства для получения битума, повышение производительности устройства.

Поставленная цель достигается тем, что распыливание, диспергирование и окисление жидких нефтяных остатков осуществляют в акустическом поле, генерируемом раздельными потоками сырья и воздуха, причем направления вращения потоков в устройстве относительно его вертикальной оси совпадают. Смешанный поток подвергается интенсивному воздействию гидродинамической и гидроакустической кавитации, увеличивающей скорость тепло- и массообменных процессов. Воздушный поток, необходимый для окисления жидких нефтяных остатков, или его часть перед подачей в устройство для получения битума вводят в поток сырья.

Устройство для осуществления способа получения битума непрерывным окислением жидких нефтяных остатков воздухом, содержащее узлы подвода сырья и воздуха, вертикальную окислительную колонну, узлы отвода продукта и отходящих газов, дополнительно содержит кавитационно-вихревой аппарат, при этом узел подвода сырья снабжен акустической форсункой (Патент 2151954 RU, 1998 г. ), размещенной по оси в верхней части кавитационно-вихревого аппарата, имеющего цилиндрическую форму и установленного внутри окислительной колонны, а узел подвода воздуха выполнен в виде патрубка, расположенного тангенциально к боковой поверхности кавитационно-вихревого аппарата, на выходе из патрубка установлен акустический генератор, активные элементы которого могут быть выполнены вихревыми, тороидальными, дисковыми, диафрагменными и параметрическими, которые работают в режиме усиления выходных параметров.

Акустический генератор установлен таким образом, что направления вращения потоков относительно вертикальной оси устройства для получения битума совпадают, а на выходе потоков из кавитационно-вихревого аппарата выполнен канал в форме гиперболоида вращения.

Обоснование некоторых отличительных признаков.

В предложенном способе распыливание и окисление углеводородного сырья в потоке воздуха производят в условиях акустического поля, которое способствует диспергированию сырья, образованию высокодисперсного тумана, активизации тепломассообменных процессов, ускоряет отдельные химические реакции. При этом происходят фазовые превращения, не идущие в других условиях. Технологические эффекты акустического воздействия в большинстве случаев связаны со специфическими нелинейными явлениями - возникновением постоянных сил и течений, кавитацией, генерацией звука потоками, параметрическим усилением гидроакустических волн (Муфазалов Р.Ш., Арсланов И.Г., Гимаев Р.Н., Зарипов Р. К. Акустические технологии в нефтехимической промышленности. Казань: Изд-во "Дом печати". - 2001, с.27). Для возбуждения интенсивных акустических колебаний необходимо, чтобы собственные частоты всех источников генерации волн и резонаторов в системе были равны или близки по значению.

Совпадение направлений вращения потоков сырья и воздуха в устройстве для получения битума придает дополнительный импульс потоку сырья, увеличивая амплитуду акустических колебаний, а также существенным образом увеличивает продолжительность контакта фаз и, как следствие, интенсифицирует реакцию окисления, способствует улучшению качества конечного продукта.

Ввод воздушного потока, необходимого для окисления жидких нефтяных остатков, или его части в поток сырья перед подачей в устройство для получения битума и распыливанием обусловлен тем, что в многофазной жидкости при акустическом воздействии улучшаются условия возникновения гидродинамической и гидроакустической кавитации вследствие роста числа зародышей кавитации, увеличивается амплитуда генерируемых волн, улучшаются условия распыливания жидких нефтяных остатков.

Сужение канала на выходе из кавитационно-вихревого аппарата, выполненного в форме гиперболоида вращения, позволяет увеличить амплитуду волн смешанного потока, улучшить условия диспергирования сырья. Плавное расширение канала сопровождается преобразованием кинетической энергии смешанного потока в потенциальную, что приводит к повышению статического давления в потоке, улучшению диффузии кислорода в жидкую фазу, интенсификации процесса окисления. Кроме того, оно способствует уменьшению вероятности образования застойных зон в окислительной колонне.

Режимы выполнения способа: давление подачи сырья и воздуха 0,4...1,0 МПа; температура окисления 240. ..260oС; спектр частот акустического поля 0,3...10 кГц; амплитуда давления акустического поля 0,2...0,4 МПа.

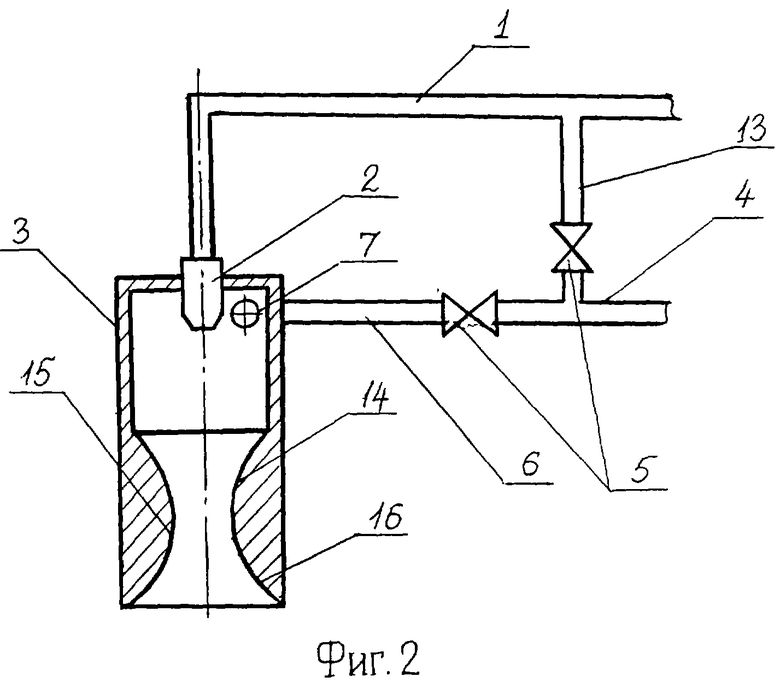

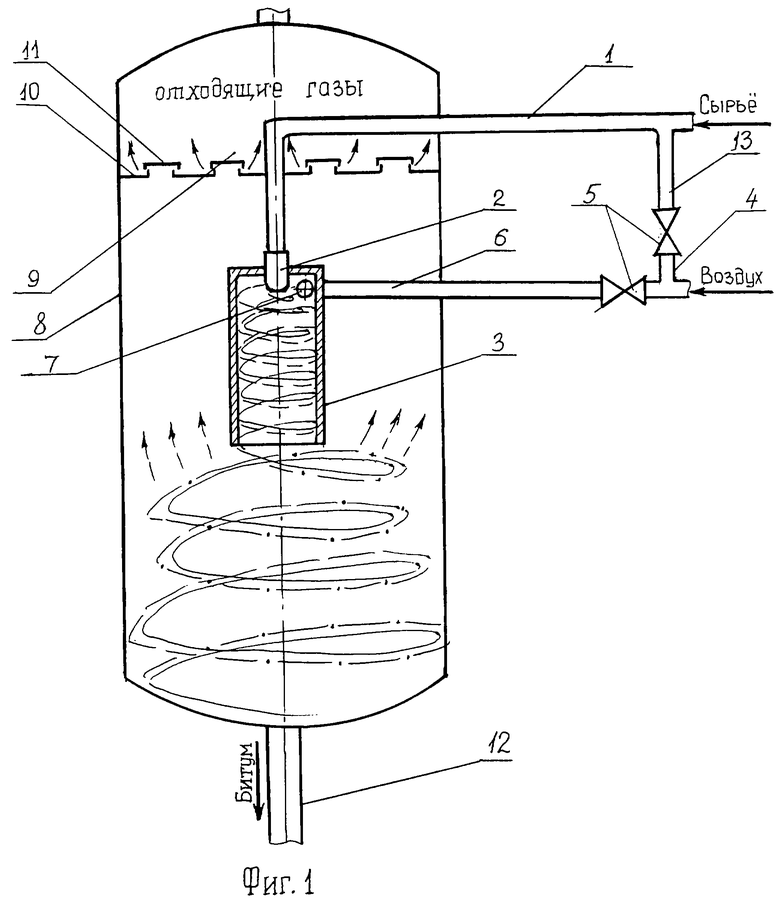

На фиг.1 изображена принципиальная схема устройства для получения битума непрерывным окислением жидких нефтяных остатков воздухом; на фиг.2 представлена схема выполнения канала на выходе из кавитационно-вихревого аппарата.

Процесс получения битума непрерывным окислением сырья воздухом по предлагаемому способу осуществляется в следующей последовательности.

Жидкие нефтяные остатки под давлением по нагнетательному трубопроводу 1 подачи сырья через акустическую форсунку 2 поступают в кавитационно-вихревой аппарат 3, имеющий цилиндрическую форму (см. фиг.1). При этом в акустической форсунке 2 генерируются звуковые колебания, а поток сырья на выходе из форсунки 2 распыливается и приобретает вращательное движение. Воздушный поток под давлением через узел подвода воздуха 4 с задвижками 5, содержащий расположенный тангенциально к аппарату 3 патрубок 6 и акустический генератор 7, подают в кавитационно-вихревой аппарат 3, где происходит его закручивание относительно оси аппарата 3 в направлении вращения распыливаемого акустической форсункой 2 углеводородного сырья, которое получает дополнительный импульс. Происходит смешивание потоков, а в результате совпадения частот, генерируемых форсункой 2 и акустическим генератором 7, резко увеличиваются амплитуда колебаний и мощность акустического поля. Сплошными линиями на фиг. 1 обозначена траектория движения сырья, пунктирными - воздуха, штрихпунктирными - смешанного потока, пунктирными стрелками - направление движения скоолепсированных пузырьков газа. Смешанный поток подвергается интенсивному воздействию гидродинамической и гидроакустической кавитации и далее поступает в вертикальную окислительную колонну 8, в которой под воздействием акустического поля происходит процесс диффузии кислорода воздуха в жидкую фазу. На выходе из кавитационно-вихревого аппарата 3 происходит коолепсация части пузырьков, в результате их размер увеличивается, и они за счет силы выталкивания всплывают вверх. Нескоолепсированные пузырьки газа потоком относятся к периферии вертикальной окислительной колонны 8 и далее двигаются вверх к узлу выделения отходящих газов 9, в который входят разделительные перегородки 10 со сливными стаканами 11. Готовый продукт выводится из вертикальной окислительной колонны 8 через расположенный внизу сливной патрубок 12.

По второму варианту воздух, необходимый для окисления жидких нефтяных остатков, или его часть подается под давлением по трубопроводу 13 в нагнетательный трубопровод подачи сырья 1 и далее через акустическую форсунку 2 поступает в кавитационно-вихревой аппарат 3.

При прохождении смешанного потока через суживающуюся часть 14 канала 15, выполненного в форме гиперболоида вращения (см. фиг.2), на выходе из кавитационно-вихревого аппарата 3 возрастает его скорость, увеличивается амплитуда акустических волн. В расширяющейся части 16 канала 15 происходит уменьшение скорости движения смешанного потока, увеличивается давление в газожидкостной смеси и, как следствие, диффузия кислорода в жидкую фазу.

Таким образом, использование предлагаемого способа получения битума и устройства для его осуществления позволяет повысить эффективность процесса, уменьшить содержание кислорода воздуха в отработанных газах окисления до 1,5. . .2%, улучшить качество конечного продукта (увеличить теплостойкость и морозостойкость, повысить температуру размягчения на 3...5oС при работе на одном и том же сырье, эластичность, когезионную и адгезионную прочность, уменьшить пластичность и величину поверхностного натяжения на границе битум - воздух) за счет увеличения площади межфазного взаимодействия, времени контакта фаз и активации углеводородного сырья акустическим полем, увеличить производительность устройства на 20% за счет повышения скорости тепло- и массообменных процессов в акустическом поле, повысить работоспособность и надежность установки для получения битума за счет использования акустического генератора и акустической форсунки в безызносном исполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКАЯ ФОРСУНКА (ВАРИАНТЫ) | 1998 |

|

RU2151954C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2499813C2 |

| ГИДРОАКУСТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 2004 |

|

RU2270315C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2400520C1 |

| ГОМОГЕНИЗАТОР | 1998 |

|

RU2124933C1 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1993 |

|

RU2077378C1 |

| Газожидкостной реактор | 2017 |

|

RU2678815C2 |

| Ультразвуковой кавитационный преобразователь | 2021 |

|

RU2772137C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| Способ получения вяжущего для асфальтобетонной смеси | 1990 |

|

SU1766865A1 |

Изобретение предназначено для получения битума непрерывным окислением жидких нефтяных остатков и может быть использовано в нефтеперерабатывающей и химической отраслях промышленности. Сущность изобретения: распыливание, диспергирование и окисление жидких нефтяных остатков осуществляют в акустическом поле, генерируемом потоками сырья и воздуха, причем направления вращения потоков в устройстве совпадают. Устройство снабжено кавитационно-вихревым аппаратом, содержащим акустическую форсунку для распыливания сырья и акустический генератор, установленный на патрубке подвода воздуха, расположенный тангенциально к боковой поверхности кавитационно-вихревого аппарата, а на выходе потоков из кавитационно-вихревого аппарата выполнен канал в форме гиперболоида вращения. Технический результат - повышение качества битума, интенсификация процесса окисления, повышение надежности и работоспособности устройства для получения битума. 2 с. и 2 з.п.ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2167183C1 |

| RU 2000311 С1, 07.09.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО БИТУМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2182922C1 |

| WO 9406887 А1, 31.03.1994. | |||

Авторы

Даты

2004-01-20—Публикация

2002-09-10—Подача