Предлагаемое изобретение относится к области энергетики и может быть использовано для подготовки жидкого топлива к сжиганию, нефтегазовой промышленности и в различных производственных и добывающих отраслях.

По прогнозам специалистов в мире происходит уменьшение запасов нефти. В связи с этим, основная задача нефтеперерабатывающего комплекса заключается в повышении эффективности технологии переработки нефти, увеличении выхода светлых нефтепродуктов. На нефтеперерабатывающих заводах, для увеличения объема светлых фракций в основном используются каталитический крекинг, гидрокрекинг, термический крекинг.

В настоящее время известны способы увеличения выхода светлых нефтепродуктов при первичной переработки нефти на ректификационных установках заключающийся в съеме спектра электромагнитных колебаний опционно связанных углеводородов нефти и вводе их в резонатор для усиления собственных слабых электромагнитных колебаний, что приводит к разрыву связей и возрастанию концентрации свободных легких углеводородов, также широкое распространение в последние годы получил метод кавитационной обработки углеводородного сырья позволяющий увеличить выход летучих фракций и других тяжелых товарных продуктов при перегонке нефти. В процессе импульсной кавитационной обработки нефти и нефтепродуктов энергия выделяющаяся при схлопывание кавитационных пузырьков используется для разрыва химических связей между атомами больших молекул углеводородных соединений вызванная микрокрекингом молекул и процессом ионизации. В результате протекания этих процессов в системе накапливаются активированные частицы: радикалы, ионы, ионно-радикальные образования. Для связывания не стабильных активированных частиц и генерирования кавитационных потоков, в преобразователе используются форсунки гидродинамической и ультразвуковой кавитации, с генерированием и наложением акустических и ультразвуковых колебаний.

Кавитация - образование в капельной жидкости внутренних разрывов, заполненных газом, паром или их смесью.(Большой толковый словарь русского языка, под. редакц. С.А. Кузнецова, с. 408). Протекание процесса в ультразвуковом поле означают, что вещество находится в сильно возбужденном состоянии, зависящем не только от температуры. Химические реакции идут с большими скоростями и начинаются при пониженных температурах. Это значит, что применение преобразователя «катализирует» и «промотирует» процессы по изменению исходного сырья.

Известен гидродинамический кавитационный и ультразвуковой преобразователь топлива (патент №2131087, заявка №98112164, опубликован 27.05.99, класс МПК F23K 5/12).

Сущность известного гидродинамического кавитационного и ультразвукового преобразователя топлива состоит в слудующем: представляет из себя внутренний циркуляционный контур обработки различных типов жидких топлив, состоящий из насоса, циркуляционной емкости, гидродинамического роторного кавитационного аппарата с системой управления его электродвигателя, трубопроводов, запорных вентильных устройств, манометров, а также проточной части, состоящей как из элементов циркуляционного контура (насоса, циркуляционной емкости, трубопроводов), так и из коллекторов трубопроводов подачи топлива, воды, различных жидких горючих отходов, баков их хранения, расходомеров, фильтров, вентильных запорных устройств, насосов, успокоительной емкости, манометров и трубопровода подачи преобразованного топлива на насосы первого подъема энергетического объекта.

Недостатками данного устройства является:

- сложность устройства, за счет наличия большого количества оборудования, и вспомогательных элементов (трубопроводов, фильтров и

т.д.), в том числе энергопотребляющего, а именно насоса и электродвигателя гидродинамического роторного аппарата;

- сложность конструкции гидродинамического роторного аппарата, имеющего электродвигатель, снабженный системой управления частотой вращения.

Известна ультразвуковая колебательная система повышенной мощности (Пат РФ №2332266, заявка 2006143912, опубликован 27.08.2008, бюл.24, класс МПК В06В 1/06) состоящая из ультразвукового преобразователя, согласующего акустического трансформатора и волноводоизлучающей системы.

Ультразвуковой пьезоэлектрический преобразователь выполнен мультипакетным и содержит в своем составе набор пьезоэлектрических элементов, генерирующих ультразвуковые колебания, энергия которых суммируется в передней частотно-понижающей накладке и через согласующий акустический трансформатор передается волноводоизлучающей системе. Волноводоизлучающая система с развитой излучающей поверхностью содержит в своем составе соосно установленные волноводы изгибных колебаний, разделенные участками волновода продольных колебаний. Такая ультразвуковая колебательная система обеспечивает ввод в технологические среды ультразвуковых колебаний требуемой мощности при заданной интенсивности кавитационного воздействия, за счет применения пьезоэлектрического преобразователя, позволяющего суммировать мощности ультразвуковых колебаний, генерируемых набором пакетов пьезоэлектрических элементов малых размеров.

Недостатком такой системы является ограниченное число пьезоэлектрических преобразователей расположенных на частотно-понижающей накладке и ограничение вводимой в технологическую среду мощности. Кроме того, невозможность задать дисперстность жидкой среды.

Известны традиционные способы подготовки сырья, такие как пропускание подготавливаемой нефти через гидродинамические стержневые преобразователи, состоящие из ротора и статора, каждый из которых содержит один или несколько коаксиально расположенных цилиндров с прорезями (щелями) или отверстиями. При вращении ротора происходит быстрое чередование совмещения и несовмещения прорезей (щелей) или отверстий ротора и статора, вследствие чего в обрабатываемой жидкости возникают пульсации давления, сопровождающиеся кавитацией. (Гершгал Д.А., Фридман В.М. «Ультразвуковая технологическая аппаратура». Издание третье, переработанное и дополненное. М., Энергия. 1976 г.) Недостатком известного устройства является громоздкость конструкций, а также низкий выход светлых нефтепродуктов из обработанной нефти. Наиболее близкими по технической сущности к предлагаемому изобретению являются установка и способ вихревого крекинга нефти и нефтепродуктов (патент RU №2305699 МПК C10G 9/00, B01F 11/00, опубл. 10.09.2007). Установка вихревого крекинга нефти и нефтепродуктов включает емкость для нефти, ректификационную и реакционную камеры, емкости для выделенных продуктов. Емкость для нефти и нефтепродуктов соединена с ректификационной и реакционной камерами посредством двухпозиционного клапана и нефтяных насосов, причем ректификационная камера содержит последовательно расположенные входное устройство, завихритель, вихревую трубу, развихритель и выходное устройство. В известном способе нефть нефтяным насосом подают в вихревую трубу ректификационной камеры, в которой осуществляют ее обработку, а после обработки продукт возвращают в емкость для нефти и нефтепродуктов, причем обработку в ректификационной камере осуществляют многократно. Недостатками известных устройства и способа являются громоздкость конструкций, а также недостаточно высокий выход светлых фракций при дальнейшей переработке.

Кавитация (коллапс пузырьков) и, как следствие, высокое качества распыла (средний диаметр Заутера от 40…100 мкм), протекание процесса в ультразвуковом поле означают, что вещество находится в сильно возбужденном состоянии, зависящем не только от температуры. Химические реакции идут с большими скоростями и начинаются при пониженных температурах. Это значит, что применение преобразователя «катализирует» и «промотирует» процессы по изменению исходного сырья,.

Известно, что при схлопывании кавитационного пузырька, температура внутри его кратковременно повышается до 10000°С, а ударная волна может достигать 100 МПа (1000 атм), (данные цифры подтверждены исследованиями МВТУ им. Баумана). Эти явления могут быть многократно усилены при определенных условиях. Поскольку схлопывание кавитационных пузырьков происходит синхронно в фазе сжатия переменного акустического поля, мгновенная акустическая мощность в этот момент превышает усредненную за период акустическую мощность примерно в 100 раз. Именно поэтому кавитационное воздействие не имеет существующих в природе равных ему по интенсивности механических ударных воздействий на молекулы жидкости.

Техническим результатом предлагаемого преобразователя является более качественная подготовка нефти для дальнейшей переработки, заключающаяся в разрыве длинных (тяжелых) углеводородных цепочек и превращения их в более легкие, используя компактный преобразователь который возможно встроить в подающий продуктопровод без реконструкции технологической системы.

Предлагается ультразвуковой кавитационный преобразователь включающий корпус с двумя входными и одним выходным отверстием, каналы для прохождения жидкой среды, камеру смешения, форсунки и зону кавитации. Входные отверстия разного диаметра и расположены перпендикулярно друг другу, отверстие, расположенное по горизонтали устройства имеет больший диаметр для подачи основного компонента, отверстие, расположенное по вертикали имеет меньший диаметр для подачи вводимого ингредиента, каналы подачи сред изолированы друг от друга и на входе в камеру смешения канал, имеющий вертикальный вход оборудован форсункой, а канал, имеющий горизонтальный вход оборудован наклонными переточными жиклерами, соединяющим его с камерой смешения, на выходе из камеры смешения установлена ультразвуковая форсунка. Основной компанент проходя через жиклеры в камеру смешивания смешивается с вводимым ингредиентом, и получаемая смесь, проходя через ультразвуковую форсунку, и взаимодействуя с основным потоком компонента, который проходит через регулируемую форсунку, поток которой регулируется винтовым зажимом, попадает в кавитационную камеру, где и происходят окончательные преобразования получаемой смеси.

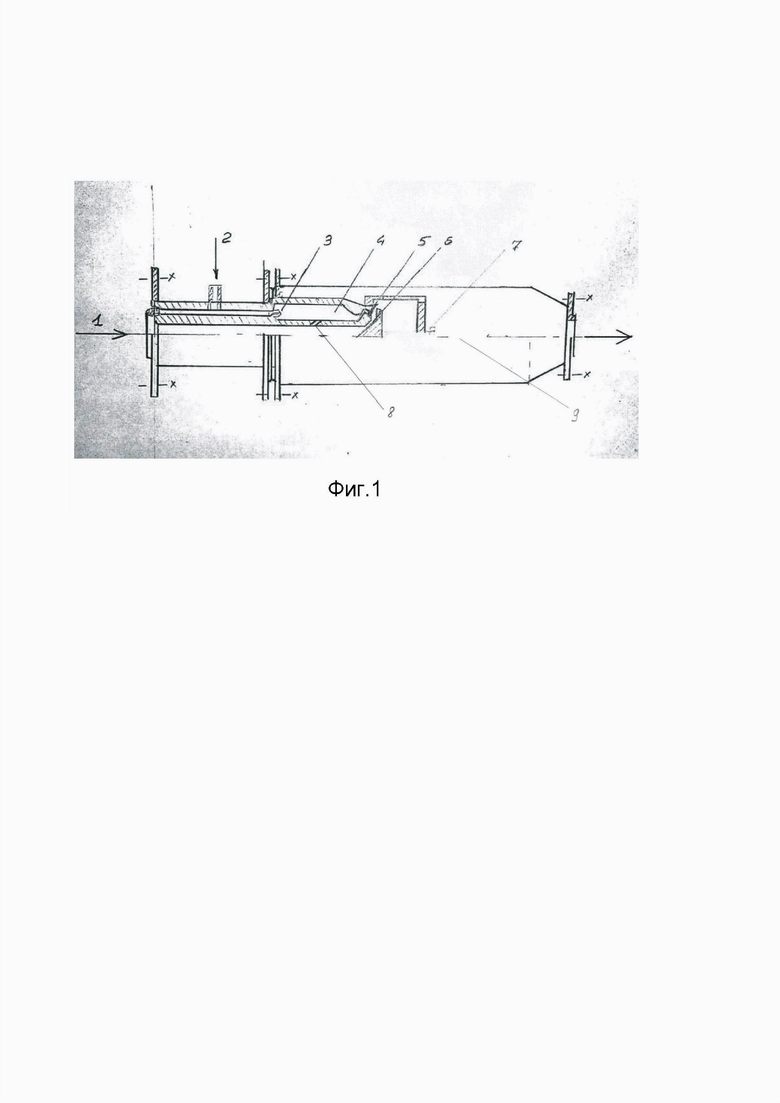

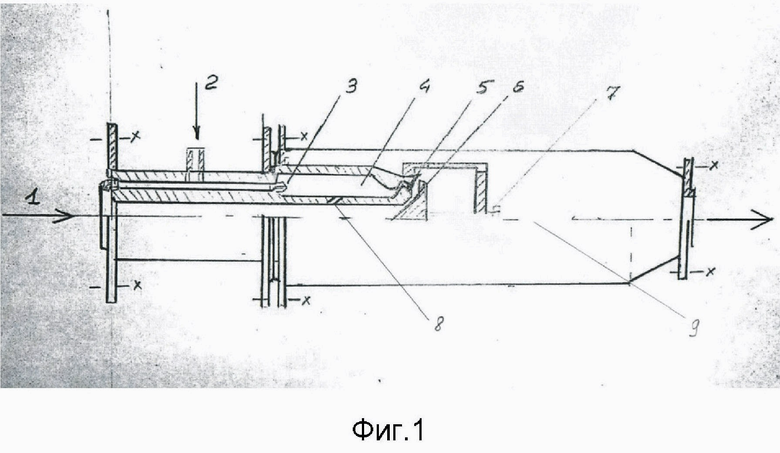

Сущность предлагаемого ультразвукового кавитационного преобразователя показана на фиг. 1., где схематично изображено предлагаемое устройство.

Входное горизонтальное отверстие корпуса 1 для подачи основного сырья, второй компанент (при необходимости смешивания) подается через вертикальное отверстие 2, затем второй компанент через форсенку 3 распыляется в камеру смешивания 4, куда через переточные жиклеры 8 поступает часть изходного сырья, а из камеры смешивания продукт распыляется через ультразвуковую форсунку 5, а основное сырье дополнительно распыляется через форсунку 6, регулируемую посредством винта 7, который не только регулирует условный проход, в зависимости от производительности подающего насоса, но и поддерживает давление создаваемое подающим насосом, учитывая что форсунки 6 и7 имеют один корпус и взаимосвязаны, колебания создаваемые форсункой 7 передаются форсунке 6, что усиливает эффект смешивания, далее смешанные продукты поступают в кавитационную зону 9 для полного изменения исходного сырья. Учитывая, что ультразвуковые форсунки широко применяются в промышленности и их принцип работы хорошо известен, а кавитациооный эффект достигается при давлении от 2 атм. Основной задачей было решение обеспечения настройки кавитациооной камеры 9, в зоне концентрации факела распыла создаваемого ультрозвуковой форсункой. Учитывая, что производительность подающего насоса, в силу предусмотренного регулирования в преобразователе (винт 7) условного прохода форсунки 6, не является определяющим параметром, основное требование - это давление в подающей магистрали (мин. 7 атм.)

Конструкция преобразователя позволяет дополнительно использовать доноры водорода такие как органические кислоты спирты фенолы и тому подобное, процесс ведут в диапазоне температур до 40 градусов используя исходную оптимальную концентрацию при обработки нефтяного сырья

Дезинтегрирующий эффект ультразвука связанный с кавитацией, вызывает возникновение высокоградиентных микропотоков, ударных волн, локальных скачков давления, и зависит от использованной частоты, мощности и продолжительности обработки, температуры и характера дисперсионной среды. Следовательно, для получения высокодисперсных составов необходимо высокоинтенсивное воздействие, способное вызвать в зоне дезинтеграции необходимые гидродинамические градиенты. В данной конструкции это обеспечивается самоподстраиваемыми ультразвуковыми форсунками, регулируемой кавитационной зоной в ультразвуковом факеле распыла и зоной схлапывания и успокоения обрабатываемого продукта.

Поставленная задача достигается тем,, что в преобразователь посредством насоса подается исходное сырье, которое проходя через камеру смешивания 4 (при использовании катализатора или добавочного продукта), проходит через ультразвуковую форсунку 5 и выходит в кавитационную зону. В зависимости от производительности и напора подающего насоса имеется возможность оптимизации работы кавитационной зоны посредством винта 7, посредством которого изменяется условный проход форсунки 6 и поддерживается необходимое давление, и ультразвуковой форсунки 5. Ультразвуковая форсунка может быть применена в различной ее модификации, с целью получения факела рспыла опредленной дисперсности и формы.

Результатом использования предлагаемого преобразователя и способа является интенсификация процесса без использования громоздких конструкций, упрощение устройства, а исходная (неподготовленная) нефть в процессе вышеописанной обработки подвергается многополевому воздействию (давление, кавитация, температура,) и в процессе данных воздействий «разбивается», «измельчается», т.е. происходит разрыв длинных (тяжелых) углеводородных цепочек, «тяжелые» нефтяные фракции превращаются в более легкие, следовательно, при дальнейшей переработке подготовленной таким образом нефти увеличивается выход светлых фракций нефтепродуктов.

Кавитационное воздействие на нефть и нефтепродукты позволяет увеличить выход легколетучих фракций при ее перегонке, в процессе кавитации энергия, выделяющаяся при схлопывании пузырьков используется для разрыва химических связей углеводородных соединений.

Конструктивные особенности предлагаемого ультразвукового кавитационного преобразователя позволяют значительно улучшить эффект кавитации. Наличие форсунок обычных 3 и 6 и ультразвуковой форсунки 5 усиливают диспергацию жидкости, расположенные под углом переточные жиклеры 8 подают основное сырье под давлением и углом, жидкость влетает под давлением в струю поступающую из входного отверстия 2, все под давлением смешивается в камере смешения. Струя жидкости, подающаяся из отверстия 2 на входе в камеру смешения проходит через форсунку 3, где первоначально диспергируется. В камере смешения происходит смешение двух компонентов (может быть жидкости, может быть жидкость и газ).

При этом, в зависимости от необходимости качества диспергирования жидкости, уровень кавитации можно задавать, используя разные варианты форсунок и формы кавитационной камеры (например, мелкого распыления, плоскоструйные и др.).

За счет использования представляемого в описании предлагаемого копмактного ультразвукового кавитационного преобразователя, который возможно встроить в подающий продуктопровод без реконструкции технологической системы, достигается следующий технический результат: повышение эффективности кавитационной обработки жидкости, более качественная подготовка нефти (нефтепродуктов) для дальнейшей переработки, заключающаяся в разрыве длинных (тяжелых) углеводородных цепочек и превращения их в более легкие.

В результате в представленном нами преобразователе, совместно работают несколько процессов, которые позволяют получить технологию низкотемпературного крекинга до 370 градусов позволяющая повысить выход светлых фракций из заводских крупнотоннажных мазутов до 50% и выше массовой доли без образования Кокса и понижение вязкости кубового остатка.

Мазут, возможно, соединить с любым жидким компонентом без расслаивания даже через месяц отстаивания.

Следует отметить, что это не теоретические выкладки и лабораторные исследования. При экспериментальной эксплуатации промышленного образца предлагаемого изобретения было получено:

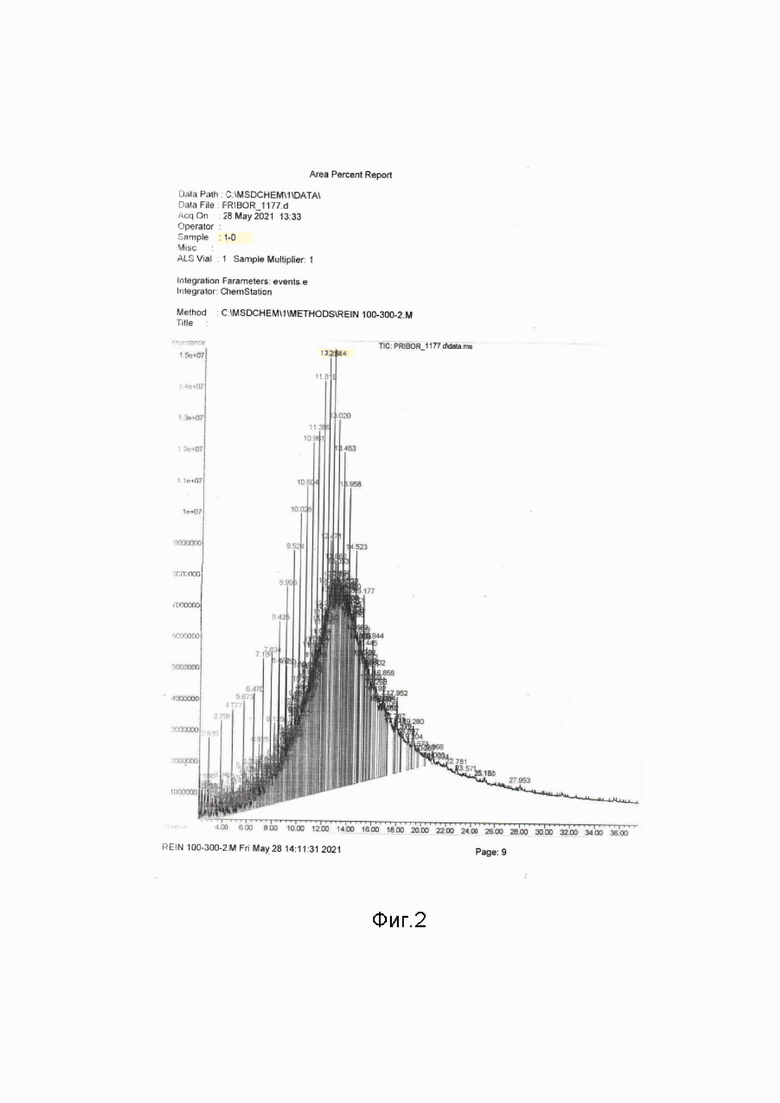

При получении судового топлива были получены следующие результаты (см фиг. 2), анализы проводились с помощью хромотографа, и в отличие от рекомендуемой технологии получения судового топлива, использовалось только 19% керосиновой фракции.

Так же при использовании коксового специального реактива мазут просаживается, по мнению специалиста из института угле-химии при прогоне через установку с применением коксового реактива образуется нефтяной кокс при нагреве мазута всего до 40 градусов по Цельсию. При образовании нефтяной кокс связывает тяжелые парафины и остаточную серу в мазуте. Объем просадки составлял 2-3% от кубовой емкости.

При использовании представляемого преобразователя на нефти, при последующей разгонке, происходит увеличение содержания светлых и маслянистых углеводородных фракций снижение содержание темных фракций мазута и Кокса. При однократном «прогоне» легкой нефти (плотность 818 кг/см3) через преобразователь, без добавлении каких-либо добавок, выход увеличился на 10% (базовая нефть - выход 80%, после прогона - 88%)

При «прогоне» среднетрубной нефти (плотность 846 кг/см3), выход составил 82,4% при базовом показателе - 66,9%, что также экпериментально подтверждено.

Применение предлагаемого преобразователя позволяет повысить эффективность дисперсии любых не смешивающихся жидкостей и, как показала практика, обеспечить высокую устойчивость и длительную нерасслаиваемость полученных коллоидных растворов. Таким образом достигается повышение эффективности кавитационной обработки жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408656C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298027C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ НЕФТИ К ПЕРЕРАБОТКЕ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2568612C1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102435C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

| СПОСОБ УЛУЧШЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ НЕФТЯНЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283967C2 |

Изобретение относится к области энергетики и может быть использовано для подготовки жидкого топлива к сжиганию, в нефтегазовой промышленности и в различных производственных и добывающих отраслях. Предложен ультразвуковой кавитационный преобразователь, включающий корпус с двумя входными и одним выходным отверстиями, каналы для прохождения жидкой среды, камеру смешения, форсунки и зону кавитации. Входные отверстия выполнены разного диаметра и расположены перпендикулярно друг другу, отверстие, расположенное по горизонтали устройства, имеет больший диаметр для подачи основного компонента, отверстие, расположенное по вертикали, имеет меньший диаметр для подачи вводимого ингредиента, каналы подачи сред изолированы друг от друга и на входе в камеру смешения канал, имеющий вертикальный вход, оборудован форсункой, а канал, имеющий горизонтальный вход, оборудован наклонными переточными жиклерами, соединяющими его с камерой смешения, на выходе из камеры смешения установлена ультразвуковая форсунка, основной компонент, проходя через жиклеры в камеру смешения, смешивается с вводимым ингредиентом, затем получаемая смесь, проходя через ультразвуковую форсунку, взаимодействует с основным потоком компонента, который проходит через регулируемую форсунку, которая регулируется винтовым зажимом, попадает в кавитационную камеру, где и происходят окончательные преобразования получаемой смеси. Техническим результатом является более качественная подготовка нефти для дальнейшей переработки, используя компактный преобразователь, который возможно встроить в подающий продуктопровод без реконструкции технологической системы. 2 ил.

Ультразвуковой кавитационный преобразователь, включающий корпус с двумя входными и одним выходным отверстиями, каналы для прохождения жидкой среды, камеру смешения, форсунки и зону кавитации, отличающийся тем, что входные отверстия разного диаметра и расположены перпендикулярно друг другу, отверстие, расположенное по горизонтали устройства, имеет больший диаметр для подачи основного компонента, отверстие, расположенное по вертикали, имеет меньший диаметр для подачи вводимого ингредиента, каналы подачи сред изолированы друг от друга и на входе в камеру смешения канал, имеющий вертикальный вход, оборудован форсункой, а канал, имеющий горизонтальный вход, оборудован наклонными переточными жиклерами, соединяющими его с камерой смешения, на выходе из камеры смешения установлена ультразвуковая форсунка, основной компонент, проходя через жиклеры в камеру смешивания, смешивается с вводимым ингредиентом, затем получаемая смесь, проходя через ультразвуковую форсунку, взаимодействует с основным потоком компонента, который проходит через регулируемую форсунку, которая регулируется винтовым зажимом, попадает в кавитационную камеру, где и происходят окончательные преобразования получаемой смеси.

| МЕШАЛКА ДЛЯ ПРИГОТОВЛЕНИЯ ЗАЩИТНЫХ И ПОДОБНЫХ РАСТВОРОВ | 0 |

|

SU198183A1 |

| US 7673516 B2, 09.03.2010 | |||

| УЛЬТРАЗВУКОВОЙ ПРОТОЧНЫЙ РЕАКТОР | 2009 |

|

RU2403085C1 |

| ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬНЫЙ УЗЕЛ ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ (ВАРИАНТЫ) И ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ ИЗДЕЛИЕ | 2019 |

|

RU2789674C2 |

| WO 2006067636 A2, 29.08.2006 | |||

| Способ приема изображения на расстоянии | 1931 |

|

SU32005A1 |

| УЛЬТРАЗВУКОВОЙ ДИСПЕРГАТОР ПРОТОЧНОГО ТИПА | 2001 |

|

RU2221633C2 |

| ГЕНЕРАТОР КАВИТАЦИИ-3 | 1994 |

|

RU2084681C1 |

| УСТАНОВКА И СПОСОБ ВИХРЕВОГО КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ | 2006 |

|

RU2305699C1 |

Авторы

Даты

2022-05-18—Публикация

2021-11-18—Подача