Изобретение относится к способу получения битума окислением нефтяного сырья - остатков прямой перегонки нефти (гудронов, полугудронов, мазутов), крекинга нефтяных фракций и селективного разделения нефтепродуктов (асфальтов деасфальтизации, экстрактов селективной очистки масел) и может быть использовано в нефтеперерабатывающей и строительной промышленностях.

Известен способ получения битума при общем постоянном избыточном давлении (Гун Р. Б. Влияние параметров процесса окисления гудрона на свойства битума. Химия и технология топлив и масел, 1977 N 7, с. 32-35) окислением нефтяного сырья кислородом воздуха в колонне окисления под избыточным статическим давлением 1-3 кг/см2. К достоинствам способа относятся: увеличение пенетрации при 25oC и 0oC, понижение температуры хрупкости, увеличение интервала пластичности.

Недостаток способа заключается в снижении таких характеристик битума, как дуктильность, когезионная прочность; прочностных характеристик асфальтобетона, изготовленного с применением такого битума; высокий расход воздуха на окисление сырья; повышение металлоемкости окислительной колонны и линии отходящего газа из-за необходимости ведения процесса окисления под общим избыточным давлением; увеличение расхода электроэнергии вследствие необходимости поддерживать повышенное давление воздуха, подаваемого на окисление компрессором.

Известен способ получения битума путем окисления нефтяного сырья кислородом воздуха при температуре 250-290oC при объеме подачи воздуха 120-360 м3/ч на 1 т производимого битума, который подают в зону реакции колонны с помощью различных диспергирующих устройств, создающих при работе избыточное давление (Гун Р.Б. Нефтяные битумы. М.: Химия, 1973, стр. 243); однако этот способ не позволяет получать пластичные дорожные битумы (с достаточно высокой пенетрацией и низкой температурой хрупкости).

Известны способы получения битумов из нефтяного остаточного сырья путем окисления его кислородом воздуха с использованием различных приемов интенсификации процесса окисления, например, с использованием воздействия ультразвуковых колебаний (SU 1671673 A1, 91), с использованием турбодиспергатора (WO 87/03896, 87), приема распыления (RU 2009160 C1, 94), приема кавитационного воздействия (SU 1837066 A1, 93; RU 2000311 C1, 93).

Общим в этих способах является обработка нефтяного сырья кислородом воздуха при пульсирующем повышенном давлении, максимальное значение и частота пульсаций которого определяются типом диспергирующего устройства.

Так, в способе получения битума, описанном в RU 2009160, окисление нефтяного сырья проводят в колонне окисления. При этом поток исходного сырья разгоняют до скорости 8-12 м/с и распыляют в воздухе, движущемся со скоростью 25-50 м/с в камере смешения при направлении потоков сырья и воздуха под углом 0 - 90 градусов по отношению друг к другу с последующим снижением скорости образовавшейся газожидкостной струи в камере гашения с получением мелкодисперсной системы пенного типа, которая подается в окислительную колонну. При снижении скорости образовавшейся газожидкостной струи давление в камере гашения возрастает на 1,5-2,7 кг/см2 и до момента ввода в колонну окисления поток сырья, насыщенный воздухом, кратковременно находится под избыточным давлением 1,5-2,7 кг/см2.

Такой способ позволяет сократить время окисления, однако качество целевого продукта повышается незначительно.

Наиболее близким к изобретению является способ получения битума (RU 2000311) окислением нефтяного сырья кислородом воздуха путем подачи воздуха и предварительно нагретого нефтяного сырья в рабочую камеру и последующего их взаимодействия, нефтяное сырье подают в рабочую камеру при 180 - 200oC при одновременном самоэжектировании воздуха и взаимодействие сырья и воздуха проводят в импульсном режиме, создаваемом гидродинамическим кавитационным воздействием на поток рециркулируемого из рабочей камеры сырья с частотой автоколебаний 15-60 Гц. Зона рабочей камеры, где происходит смешение сырья и воздуха, представляет собой расширяющийся конический участок, в котором происходит увеличение давления в образовавшейся газожидкостной эмульсии. Избыточное давление этого газожидкостного потока не превышает 1,0-1,6 кг/см2 и действует на этот поток в течение короткого времени движения потока от диффузора до камеры, в которой поддерживается атмосферное давление. Известный способ позволяет интенсифицировать процесс получения битума, снизить температуру окисления, но не снижает температуру хрупкости получаемого битума, снижает дуктильность готового битума и не повышает качество изготовленного с этим битумом асфальта.

Задачей изобретения является интенсификация процесса получения битума, снижение расхода воздуха и повышение качества целевого продукта.

Поставленная задача достигается описываемым способом получения битума путем окисления нефтяного сырья кислородом воздуха в колонне окисления при повышенной температуре, при подаче воздуха через перфорированные трубы, расположенные внутри колонны, в слой сырья. При этом, согласно изобретению, продукт низа колонны и дополнительно подаваемый воздух подвергают обработке в диспергирующем аппарате, создающем в образующейся газожидкостной смеси избыточное давление 1-3 кг/см2 с частотой динамических пульсаций потока 400-3000 Гц внутри диспергирующего аппарата с последующим возвратом продукта обработки в колонну окисления.

Продукт обработки возвращают в колонну окисления в точку, расположенную ниже плоскости, образованной перфорированными трубами подачи воздуха в колонну; предпочтительно на высоту, составляющую не более 1/6 высоты колонны от ее низа.

Таким образом, в предлагаемом способе процесс окисления нефтяного сырья проводят в два этапа: на первом этапе - этапе предварительного окисления в зоне барботажного окисления колонны - в колонне окисления при подаче воздуха через перфорированные трубы, расположенные внутри колонны, в слой сырья, на втором этапе - этапе диспергирования в зоне окисления в диспергирующем аппарате - при вышеуказанной обработке продукта низа колонны и дополнительно подаваемого воздуха.

Способ осуществляется следующим образом.

Нефтяное сырье 4 (фиг. 1), подогретое до 90-140oC, подают в колонну окисления 1 на высоте 2/3 высоты колонны, считая от низа колонны. Перфорированная труба 2, через которую воздух 5 подают в колонну окисления и барботируют его в сырье, заканчивается на высоте 1/3 высоты колонны, считая от низа колонны. В нижней части колонны устанавливают диспергирующий аппарат 3, образующий перекачиваемым потоком циркуляционный контур с нижней частью колонны окисления. Вход в аппарат - с низа колонны, выход - предпочтительно на высоту не более 1/6 высоты колонны, считая от низа колонны. Аппарат всасывает продукт низа колонны, при этом в него одновременно подают воздух под давлением. Соотношение производительностей аппарата и колонны окисления составляет (1-4): 1 по массе перекачиваемого битумного сырья. Отношение объема воздуха, подаваемого в аппарат к объему перекачиваемого при этом продукта низа колонны, составляет (1-2):1.

Частота динамических пульсаций жидкостного потока в аппарате составляет 400 - 3000 Гц.

При таком воздействии на поток в диспергирующем аппарате происходит:

1. активация части кислорода воздуха с переходом этой части в возбужденное состояние

O=O _→ •O-O•

2. образование активных радикалов из части молекул нефтяного сырья. В этом процессе преимущественно принимают участие молекулы высокомолекулярных углеводородных и смолистых компонентов сырья. Процесс сопровождается отщеплением низкомолекулярных фрагментов, увеличивающих содержание масляных компонентов, и частичным преобразованием парафино-нафтеновых структур в нафтено-ароматические.

Это обеспечивает интенсификацию протекания радикальных сшивающих процессов с преимущественным образованием сложноэфирных мостиков в углеводородной структуре молекул масел и смол. При этом уменьшается образование карбенов и карбоидов.

На высоте ввода в колонну продукта совместной обработки сырья и воздуха (газожидкостной эмульсии) примерно на высоте 1/6 от низа колонны происходит увеличение температуры размягчения всей массы битума окислительной колонны за счет битумной части, полученной в зоне окисления диспергирующего аппарата эмульсии.

Битумная часть эмульсии, полученной в зоне окисления диспергирующего аппарата, обогащается не обработанным в аппарате сырьевым битумом, поступающим из зоны барботажного окисления окислительной колонны, и движется в низ колонны, откуда часть потока вновь поступает на вход аппарата и подвергается в нем обработке. Другая часть потока в виде готового битума 6 поступает в товарный парк.

Газы и пары 8 из колонны окисления поступают в сепаратор и далее в печь дожига.

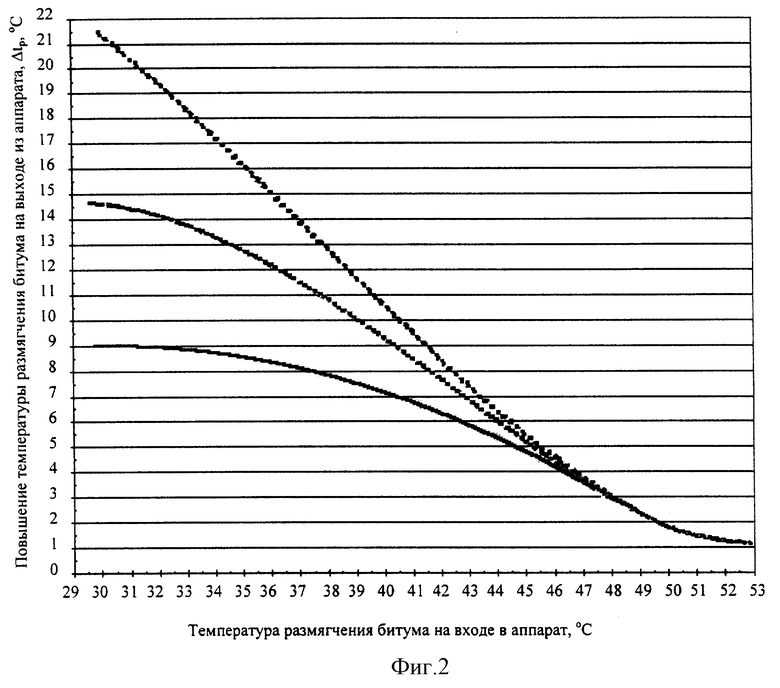

На первом этапе - в зоне барботажного окисления в окислительной колонне - окисление проходит до образования битума (продукта зоны барботажного окисления окислительной колонны) с температурой размягчения tр 38-46oC.

На втором этапе в результате обработки части продукта зоны барботажного окисления в диспергирующем аппарате совместно с воздухом температура размягчения tр товарного битума повышается до 46-53oC.

График, показывающий прирост температуры размягчения dtр битума после обработки совместно с воздухом в диспергирующем аппарате для сырья различной вязкости представлен на фиг. 2.

Способ иллюстрируется нижеприведенными данными и примерами.

В таблице 1 приведена характеристика используемого сырья.

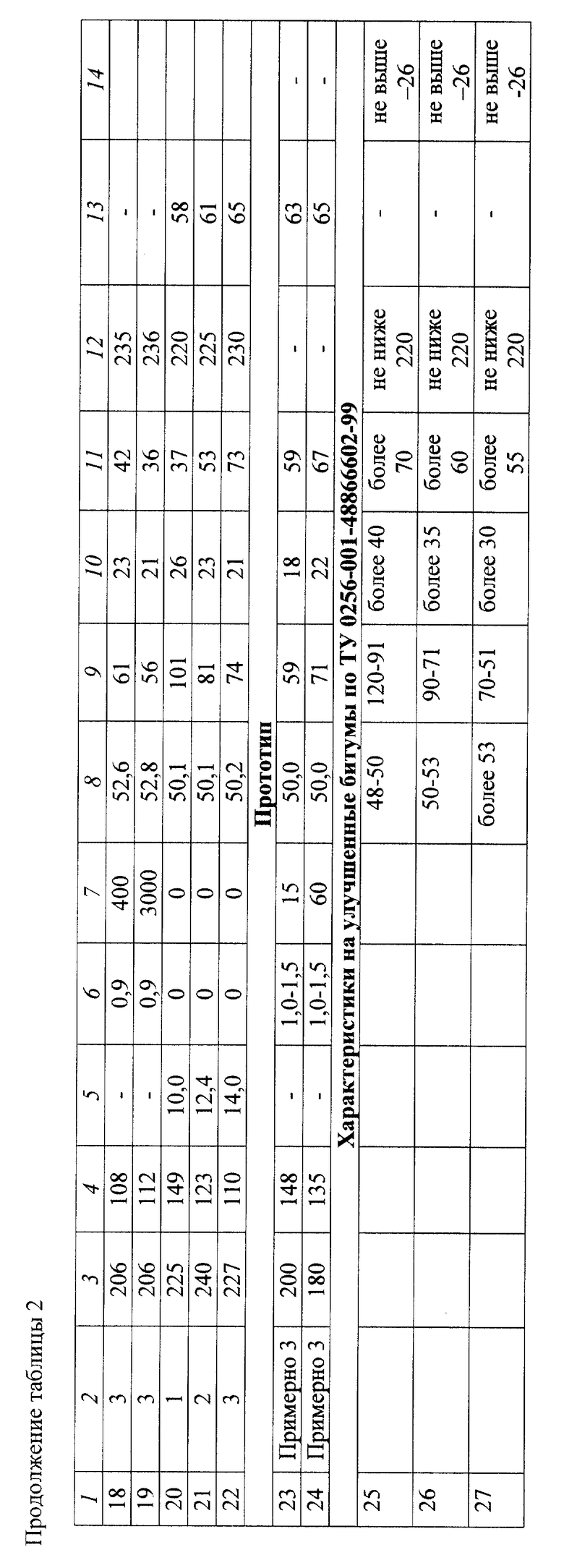

В таблице 2 приведены: сравнительная характеристика процесса производства битумов известным и предложенным способами (графы 3, 4, 5, 6, 7) и характеристики свойств битумов, полученных известным и предложенным способами (графы 8-15) из сырья таблицы 1 (графа 2).

Результаты испытаний представлены в таблице 2, где показано влияние избыточного давления и частоты динамических пульсаций на процесс окисления нефтяного остаточного сырья и свойства получаемого при этом окисленного битума.

Требованиям на улучшенные битумы (ТУ 0256-001-48866602-98) соответствуют битумы, полученные в интервале избыточного давления 1,0-3,0 кг/см2 при частоте динамических пульсаций 400-3000 Гц при всех вариантах используемого сырья.

Как видно из данных таблицы 2, использование способа согласно изобретению позволяет:

- снизить температуру окисления сырья в окислительной колонне с 225-240oC до 199-225oC - на 25-35oC;

- уменьшить расход воздуха на окисление на 30-40 %;

- повысить производительность установки производства битума на 35-50%;

- расширить сырьевую базу для производства битума, а именно, дополнительно использовать сырье с ВУ80 от 13 до 20 с.

Асфальтобетоны, полученные с применением битумов, полученных описываемым способом, характеризуются высокими значениями прочности, хорошей водостойкостью при кратковременном и длительном водонасыщении, пониженной набухаемостью по сравнению с требованиями ГОСТ 9128-84.

В таблице 3 приведена характеристика асфальтобетона, полученного с использованием битумов, полученных предложенным и известным способами.

Битумы, произведенные предложенным способом, обладают низкой температурой хрупкости, измеренной по Фраасу, достигающей значения - 28oC, высокой прочностью произведенного из них асфальтобетона, высокой теплостойкостью, большим интервалом пластичности, и, следовательно, большей стойкостью к образованию трещин при низких температурах и большей устойчивостью против сдвига при повышенных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО БИТУМА | 2004 |

|

RU2271379C1 |

| Способ получения дорожного битума | 2018 |

|

RU2705337C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2400520C1 |

| СПОСОБ МОДИФИКАЦИИ БИТУМОВ | 1999 |

|

RU2160301C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2406748C1 |

| ОКИСЛИТЕЛЬНАЯ КОЛОННА И СПОСОБ ПРОИЗВОДСТВА НЕФТЯНЫХ БИТУМОВ | 2021 |

|

RU2785511C2 |

| ОКИСЛЕННЫЙ АТАКТИЧЕСКИЙ ПОЛИПРОПИЛЕН С ПОЛЯРНЫМИ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301812C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2248387C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2246522C1 |

Изобретение относится к способам получения битума окислением нефтяного сырья кислородом воздуха и может быть использовано в нефтеперерабатывающей и строительной промышленностях. Нефтяное сырье подвергают окислению в колонне окисления при подаче воздуха через перфорированные трубы, расположенные внутри колонны, в слой сырья. Затем продукт низа колонны и дополнительно подаваемый воздух подвергают обработке в диспергирующем аппарате, создающем в образующейся газожидкостной смеси избыточное давление 1-3 кг/см2 с частотой динамических пульсаций потока 400-3000 Гц внутри диспергирующего аппарата с последующим возвратом продукта обработки в колонну окисления. Технический результат - улучшение свойств битума, уменьшение продолжительности процесса его производства и расхода воздуха, понижение температуры окисления, повышение качества полученного с его использованием асфальтобетона. 2 з.п.ф-лы, 3 табл., 2 ил.

| RU 2000311 C1, 07.09.1993 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Способ получения битума | 1989 |

|

SU1671673A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Способ изготовления изоляционного материала для защиты подземных трубопроводов и других сооружений | 1961 |

|

SU143711A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕАКТОРОМ ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 1995 |

|

RU2105035C1 |

Авторы

Даты

2001-05-20—Публикация

2000-03-30—Подача