Изобретение относится к спиртовой промышленности, а именно к способам производства этилового спирта из крахмалосодержащего сырья.

Известен способ производства этилового спирта, предусматривающий измельчение крахмалосодержащего сырья, смешивание его с водой, подваривание, разваривание водно-зерновой суспензии при 140-150oC, охлаждение полученной массы с последующим ее осахариванием ферментами солода [1].

Недостатками известного способа являются высокая температура стадии разваривания сырья, а также неполнота осахаривания крахмала при использовании солода, что приводит к потерям сбраживаемых сахаров, а вследствие этого - к уменьшению выхода спирта.

Наиболее близким к предложенному является способ производства этилового спирта, включающий измельчение крахмалосодержащего сырья, смешивание с водой и приготовление его водной суспензии, тепловую обработку суспензии, а именно предварительный нагрев

суспензии при 40-45oC и ее высокотемпературное разваривание при 135-150oC и давлении 0,6 МПа в течение 40-60 минут, охлаждение и осахаривание полученной массы ферментными препаратами, охлаждение и сбраживание сусла, перегонку образующейся бражки [2].

В соответствии с известным способом достигается полное осахаривание крахмала ферментными препаратами, при этом выход этилового спирта не превышает 65,5 дал с 1 тонны условного крахмала сырья.

К недостаткам известного способа относится низкий выход спирта, потери которого обусловлены потерями сбраживаемых сахаров за счет протекания с их участием на стадии разваривания высокотемпературных процессов с образованием карамелей и меланоидинов [3] . Кроме этого, этиловый спирт, полученный по известной технологии, характеризуется низким качеством из-за наличия больших количеств примесей (сивушных масел, альдегидов и др.),

образующихся в результате химических превращений веществ сырья под влиянием высокой температуры [3].

Целью изобретения является увеличение выхода спирта и улучшение его качества.

Поставленная цель достигается тем, что в способе производства этилового спирта, включающем измельчение крахмалосодержащего сырья, приготовление его водной суспензии, тепловую обработку суспензии, осахаривание полученной массы ферментными препаратами,

охлаждение сусла, сбраживание сусла и перегонку образующейся бражки, водную суспензию измельченного крахмалосодержашего сырья подвергают диспергированию при температуре 60-65oC в роторно-пульсационном аппарате в зазоре между статором и вращающимся ротором при значениях градиентов скорости от 3,5 • 105 м/с•м до 4,1•105 м/с•м в условиях воздействия на нее резонансных колебаний ротора и статора, после чего тепловую обработку образующейся массы проводят при температуре 80-90oC в течение 20-30 минут.

На чертеже изображен элемент зазора между статором и ротором, где 1 - ротор, 2 - статор, δ - зазор между ротором и статором, ω - угловая скорость вращения ротора, при этом P-Wp-O - эпюра скоростей движения жидкотекучей среды между ротором и статором.

Градиент скорости (ΔW) определяется по расчетной формуле:

где Wp - линейная скорость вращения ротора,

Wс = 0 - скорость вращения статора (неподвижен),

δ - величина зазора между ротором и статором.

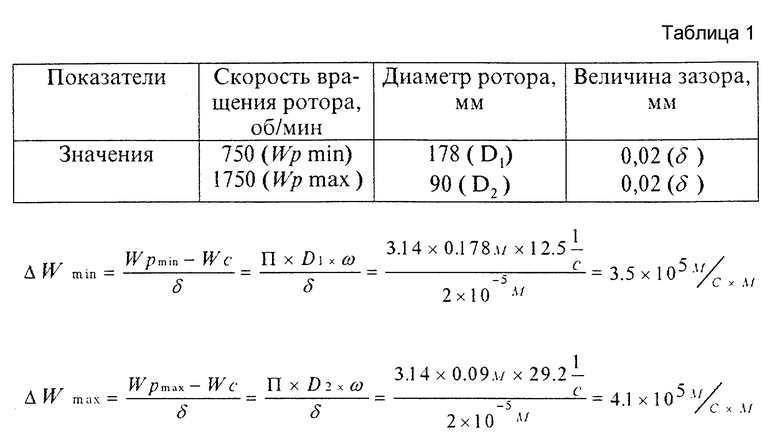

При постановке в приведенную выше расчетную формулу величины скорости вращения ротора, величины зазора и диаметра ротора и статора получают значение минимального и максимального градиентов скорости. При этом по предлагаемому способу обработку водной суспензии сырья проводят, например, при следующих значениях величин (см. табл.1).

Осуществление процесса производства спирта по предложенному способу с указанными величинами градиента скорости от 3,5•105м/с•м до 4,1•105 м/с•м позволяет снизить тепловой режим обработки крахмалосодержащего сырья с 135-150oC до 80-90oC. При этом практически исключаются потери сбраживаемых сахаров, что приводит к увеличению выхода спирта. Кроме того, снижение температуры тепловой обработки сырья приводит к улучшению качества получаемого спирта.

Реализация предложенного способа с наибольшей эффективностью достигается, если диспергирование водной суспензии крахмалосодержащего сырья при 60-65oC проводят при указанных выше величинах градиента скорости между статором и ротором роторно-пульсационного аппарата в условиях воздействия на нее резонансных колебаний ротора и статора, которые определяют, например, по значению максимальной амплитуды звуковых колебаний (максимального уровня звука по вибродатчику).

Согласно предложенному способу процесс диспергирования водной суспензии крахмалосодержащего сырья осуществляли в роторно-пульсационном аппарате, который содержит корпус, выполненный в виде улитки с входным, расположенным по оси, патрубком, и выходным, расположенным тангенциально, патрубком. В корпусе на валу установлен ротор, выполненный в виде диска, на торцах которого размещены коаксиальные цилиндры с прорезями. Ротор с двух сторон охватывает статор, при этом ротор и статор установлены с возможностью совершать резонансные колебания различной частоты и амплитуды. На торцах статора, обращенных к ротору, установлены коаксиальные цилиндры с проточными каналами.

Устройство работает следующим способом.

Обрабатываемая водная суспензия сырья через входной патрубок поступает в корпус. Вращающийся вместе с валом ротор прокачивает суспензию через ступени ротор-статор. Протекая в каналах ротора и статора, в зазорах между ротором и статором, водная суспензия подвергается процессам диспергирования, гомогенизации. При этом наибольшая эффективность этих процессов достигается при осуществлении ротором и статором резонансных колебаний, что обеспечивается подбором скорости вращения ротора, его диаметра и зазора между ротором и статором.

Такой роторно-пульсационный аппарат раскрыт в международной заявке [4].

Пример 1.

Процесс получения этилового спирта по примерам 1-4 осуществляли на Усадском спиртовом заводе Республики Татарстан по непрерывной схеме производства с производительностью 2000 дал в сутки.

В качестве исходного крахмалосодержащего сырья использовали зерно ржи с крахмалистостью 53,76%.

Измельченное на молотковой дробилке зерно ржи - мучку в количестве 35,6 т непрерывно смешивали с водой в соотношении 1: 3,5-4 в чанке замеса (смеситель-предразварник) при температуре 40-45oC с внесением 0,25 кг/ч фермента амилосубтилина ГЗх для предварительного разжижения. Из смесителя предразварника водно-зерновую суспензию подавали насосом с производительностью 10 м3/ч в накопительную емкость, где она подогревалась до 60-65oC. Из накопительной емкости суспензия поступала в роторно-пульсационный аппарат, в котором диспергировалась в зазорах между вращающимся ротором и статором при значении градиента скорости 3,5•105 м/с•м при скорости вращения ротора 750 об/мин, диаметре ротора 178 мм, величине зазора 2•10-5 м. Указанные рабочие параметры роторно-пульсационного аппарата обеспечивали протекание процесса диспергирования водной суспензии сырья в условиях воздействия на нее резонансных колебаний ротора и статора, которые определяли по значению максимальной амплитуды звуковых колебаний, а именно по максимальному значению уровня звука по вибродатчику (измеритель шума и вибраций ВШВ 003 М2), равному 101 децибелу (ДБа).

Обработанная в роторно-пульсационном аппарате суспензия с производительностью 10-11 м3/ч поступала в приемную емкость, из которой ее передавали насосом на тепловую контактную головку варочной станции, в которой полученная масса нагревалась, а затем выдерживалась 20 минут при 90oC для пастеризации. Прошедшую тепловую обработку массу подавали в вакуум-испаритель-осахариватель, где проходило ферментативное разложение крахмала ферментами амилосубтилин ГЗх (скорость подачи 1,5 кг/ч). Далее осахаренное и охлажденное сусло общим объемом 200 м3 перекачивали в бродильные чаны, в которые в соответствии с принятой технологией непрерывного сбраживания подавали засевные дрожжи (производственный штамм Y 1986). По завершении процесса брожения (72 часа), на брагоректификационной установке (БРУ) производили отгонку образовавшегося спирта, скорость которой составляла 80 дал/ч, что соответствовало отгонке спирта качества (по ГОСТ 5964-93) "Спирт высшей очистки".

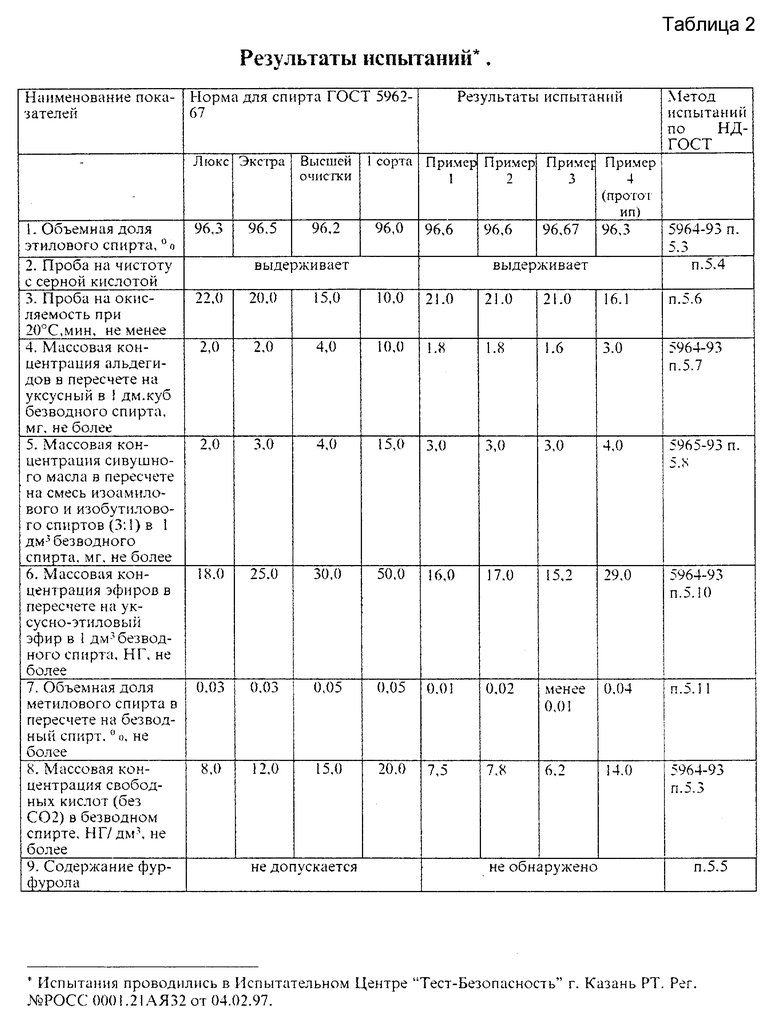

Выход этилового спирта составил 1377 дал или 71,6 дал с 1 т крахмала сырья. Результаты испытаний спирта на соответствие показателям ГОСТ приведены в табл. 2 в конце описания.

Пример 2.

Использовали зерно ржи с крахмалистостью 54,86 %.

Процесс получения этилового спирта из 40,0 т ржи вели по технологии примера 1, однако диспергирование водной суспензии сырья в роторно-пульсационном аппарате осуществляли в зазоре между статором и ротором при значении градиента скорости 4,1•105 м/с•м в условиях акустического воздействия на нее резонансных колебаний ротора и статора при скорости вращения ротора 1750 об/мин, диаметре ротора 90 мм, величине зазора между ротором и статором 2•10-5 м, при максимальном значении уровня звука 98 Дба, при этом тепловую обработку полученной массы проводили в течение 30 минут при температуре 80oC.

Выход этилового спирта составил 1527 дал или 69,6 дал с 1 т крахмала сырья.

Результаты испытаний спирта на соответствие показателям ГОСТ приведены в табл. 2.

Пример 3.

Использовали зерно ржи с крахмалистостью 55,55%.

Процесс получения этилового спирта из 38.14 т зерна ржи вели по технологии примера 2, однако, диспергирование водной суспензии зерна в роторно-пульсационном аппарате осуществляли в зазоре между ротором и статором при значении градиента скорости 3,0•105 м/с•м (скорость вращения ротора - 1280 об/мин, диаметр ротора - 90 мм, величина зазора - 2•10-5 м) путем двухкратной рециркуляции суспензии по контуру "приемная емкость - роторно-пульсационный аппарат", при этом максимальное значение уровня звука составило 96 ДБа, а тепловую обработку образовавшейся массы проводили при температуре 90oC в течение 25 минут.

Выход этилового спирта составил 1510 дал или 71,3 дал с 1 т крахмала сырья.

Результаты испытаний спирта на соответствие показателям ГОСТ приведены в таблице.

Пример 4.

Данный пример воспроизводит способ - прототип [2]. Использовали зерно ржи с крахмалистостью 53,76%. 34,4 т зерна ржи измельчали на молотковой дробилке, полученную мучку непрерывно смешивали с водой в соотношении 1:3,5-4 в смесителе-предразварнике при температуре 40-45oC в присутствии 0,25 кг/ч фермента амилосубтилина ГЗх. Далее водно-зерновую суспензию подавали в варочную станцию, где она подвергалась тепловой обработке (разваривалась) при 140oC и давлении 0,6 МПА в течение 40 минут. Разваренную массу охлаждали до температуры 58oC в вакуум-испарителе-осахаривателе, после чего проводили ее осахаривание ферментными препаратами амилосубтилин ГЗх (скорость подачи 1,5 кг/ч) и Сан-Супер (скорость подачи 1,5 л/ч). Далее осахаренное сусло перекачивали в бродильные чаны, куда подавали засевные дрожжи (штамм Y 1986). После сбраживания сусла на брагоректификационной установке (скорость отгонки 80 дал/ч) получено 1236 дал спирта или 65.5 дал с 1 т крахмала сырья.

Результаты испытаний спирта на соответствие показателям ГОСТ приведены в таблице.

Как следует из приведенных в примерах 1-4 данных выхода спирта и данных таблицы, предложенный способ позволяет увеличить выход этилового спирта на 4-6 дал с 1 т крахмала сырья по сравнению со способом-прототипом. При этом значительно улучшается качество спирта, полученного по предлагаемому способу, который практически по всем показателям превосходит спирт марки "Экстра" и по большинству параметров соответствует спирту марки "Люкс", в то время как спирт, полученный по известной технологии способа-прототипа, по своим показателям соответствует качеству спирта "Высшей очистки".

Литература

1. Авторское свидетельство СССР N 242834, кл. C 12 P 7/04, 1979.

2. Регламент производства спирта из крахмалистого сырья. М., 1979, ч.1, с. 27-51.

3. А. Г. Забродский. Водно-тепловая обработка сырья в спиртовом производстве. ЦНТБ, Киев, 1959.

4. Международная заявка N PCT /RU 96/00297, кл. B 01 F 7/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2199586C2 |

| СПОСОБ ПОДГОТОВКИ ПОЛИСАХАРИДНОГО СЫРЬЯ К МИКРОБИОЛОГИЧЕСКОЙ КОНВЕРСИИ | 2000 |

|

RU2202606C2 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2221871C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 2001 |

|

RU2223321C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ (РПА) | 1999 |

|

RU2166986C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2000 |

|

RU2183406C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2011 |

|

RU2443780C1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

Изобретение относится к спиртовой промышленности. Способ предусматривает измельчение крахмалосодержащего сырья, приготовление его водной суспензии, ее тепловую обработку, осахаривание. После чего полученное сусло охлаждают, сбраживают и перегоняют. Водную суспензию измельченного сырья подвергают диспергированию при 60 - 65°С в роторно-пульсационном аппарате в зазоре между статором и вращающимся ротором при значениях градиента скорости от 3,5•105 м/с•м до 4,5х105 м/с•м. Последующую тепловую обработку полученной массы ведут при 80 - 90°С в течение 20 - 30 мин. Изобретение позволит повысить выход и качество спирта. 1 з.п. ф-лы, 1 ил., 2 табл.

| Регламент производства спирта из крахмалистого сырья | |||

| - М., 1979, ч.1, с.27 - 51. |

Авторы

Даты

1999-09-27—Публикация

1997-12-05—Подача