Изобретение относится к способу изготовления гасителя крутильных колебаний и к гасителю крутильных колебаний, содержащему входную и выходную части, установленные с возможностью вращения коаксиально по отношению друг к другу посредством опоры скольжения, причем между входной и выходной частями предусмотрен, по меньшей мере, один аккумулятор энергии, препятствующий относительному вращению этих частей. Изобретение относится также к способу изготовления опоры скольжения гасителя крутильных колебаний.

В DE 3515928 А1 и DE 3411092 А1 уже предложены устройства с двумя маховыми массами, установленными с возможностью вращения по отношению друг к другу против действия аккумуляторов энергии в виде винтовых пружин, причем обе маховые массы позиционируются посредством опоры скольжения как в осевом направлении, так и коаксиально по отношению друг к другу.

На практике подобные опоры скольжения не смогли зарекомендовать себя, поскольку вследствие требуемых узких производственных допусков, по меньшей мере, в отдельных местах возникают отрицательные посадочные допуски, которые вызывают повышенное трение, препятствующее вращению между обеими маховыми массами и действующее параллельно аккумуляторам энергии. По меньшей мере, для определенных эксплуатационных состояний цепи привода, оборудованной таким устройством с маховыми массами, в частности автомобиля, это трение слишком сильное. В частности на холостом ходу двигателя автомобиля, т.е. при невключенной передаче и ненажатой педали акселератора, не достигается удовлетворительного разобщения коробки передач от вызванных двигателем колебаний, в результате чего в коробке передач могут возникнуть дребезжания, а в цепи привода - мешающие шумы.

Другой недостаток прежних опор скольжения состоит в том, что вследствие производственных допусков самих деталей или возникающих колебаний допусков при монтаже или изготовлении опоры скольжения не достигается определенных, т.е. остающихся в узком поле допусков, соответственно условий трения и скольжения в опоре скольжения.

Если бы конструкторы захотели решить упомянутую проблему в отношении допусков и возникающего за счет этого, часто слишком сильного трения в опоре скольжения, задав соответствующий радиальный зазор в ней, то уже в новом состоянии устройства это обусловило бы относительно большой радиальный зазор, неприемлемый, однако, из-за возникающих радиальных и качательных колебаний.

В основе настоящего изобретения лежала задача усовершенствования гасителя крутильных колебаний описанного выше рода, в частности, в отношении опоры скольжения, с тем чтобы вместо использовавшихся до сих пор в таких устройствах относительно дорогих подшипников качения можно было использовать более дешевые подшипники скольжения. Благодаря изобретению должны обеспечиваться далее определенные или с узкими допусками эксплуатационные условия в зоне опоры скольжения также в крупносерийном использовании таких опор.

Согласно изобретению это достигается в гасителе крутильных колебаний описанного выше рода за счет того, что опора скольжения содержит, по меньшей мере, одну, обеспечивающую радиальное опирание входной и выходной частей втулку подшипника скольжения, размещенную между аксиально накладывающимися друг на друга поверхностями входной и выходной частей, причем одна из поверхностей образует цилиндрическую, ограничивающую посадочное отверстие внутреннюю поверхность, а другая - цилиндрическую, ограничивающую цапфу наружную поверхность, втулку подшипника скольжения для предварительного монтажа на конструктивном элементе запрессовывают в посадочное отверстие или напрессовывают на цапфу и в этом смонтированном состоянии еще свободную поверхность скольжения втулки подшипника скольжения калибруют по диаметру. После этого осуществляют дальнейшие операции монтажа гасителя крутильных колебаний и, в частности, изготовление опоры скольжения за счет осевой сборки содержащих посадочное отверстие и цапфу конструктивных элементов. Из взаимодействующих с радиальной втулкой подшипника скольжения зон, а именно посадочного отверстия и цапфы, одна зона служит, следовательно, для прочного размещения втулки подшипника скольжения, а другая - в качестве рабочей поверхности или дорожки качения для этой втулки подшипника скольжения. В большинстве случаев целесообразно, если рабочую поверхность образует аксиально входящая в посадочное отверстие цапфа.

Для калибровки может быть предпочтительным образом использована калибровочная оправка или калибровочная втулка. Такую оправку или такую втулку продавливают по свободной поверхности скольжения втулки подшипника скольжения. Вызванные этим деформации, по меньшей мере, в зоне рабочей поверхности втулки подшипника скольжения не должны при этом превышать определенную величину во избежание повреждения этой рабочей поверхности или поверхности скольжения.

Калибровка, осуществляемая после монтажа втулки подшипника скольжения на или в соответствующей детали, может быть произведена также посредством накаточного инструмента. Для этого может, однако, найти применение и другой способ или другая технология, например хонингование. Бесстружечные способы калибровки обладают, однако, тем преимуществом, что при наличии в зоне поверхности скольжения очень тонкого специального антифрикционного покрытия оно не удаляется или не повреждается. Подобные антифрикционные покрытия, толщина которых может составлять порядка 0,01-0,08 мм, могут состоять, например, из политетрафторэтилена или сульфида молибдена. Подобные покрытия могут быть выполнены еще тоньше и их толщина может составлять, например, 2-5 мкм. Подобные очень тонкие покрытия могут состоять, например, из аморфного алмазного углерода.

Благодаря калибровке согласно изобретению во втулке подшипника скольжения могут быть, следовательно, устранены первоначально имевшиеся производственные допуски на посадочное отверстие или цапфу и толщину втулки подшипника скольжения или, по меньшей мере, значительно уменьшены, так что опора скольжения с такой втулкой подшипника скольжения может иметь более узкие допуски на зазор в подшипнике или при необходимости переходную посадку между поверхностью скольжения втулки подшипника скольжения и взаимодействующей с ней рабочей поверхностью. За счет этого возникают определенные условия в опоре скольжения, в частности, в отношении создаваемого в ней момента трения. Если в новом состоянии опоры скольжения желателен или может иметься уже небольшой зазор, он может иметь также более узкий допуск, так что возникающий в течение срока службы устройства радиальный зазор в опоре скольжения уменьшается. Далее за счет калибровки значительно улучшается пятно контакта между поверхностью скольжения опоры скольжения и взаимодействующей с ней дорожкой качения, благодаря чему обеспечивается существенно лучшая характеристика приработки подшипника скольжения и, кроме того, уменьшается износ по времени.

За счет осуществляемой в холодном состоянии калибровки посредством калибровочной оправки или калибровочной втулки можно далее достичь уплотнения или упрочнения поверхности в зоне поверхности скольжения, что может оказаться предпочтительным для характеристики износа втулки подшипника скольжения и тем самым подшипника скольжения. За счет калибровки согласно изобретению поверхности скольжения может быть улучшена далее ее шероховатость по сравнению с первоначальным состоянием. В процессе калибровки могут быть получены значения шероховатости Rz порядка 1,5-6 мкм, преимущественно порядка 3-5 мкм, и Ra<0,8 мкм, преимущественно порядка 0,3-0,6 мкм. Другое преимущество калибровки согласно изобретению втулки подшипника скольжения состоит в уменьшении некруглости поверхности подшипника скольжения.

Может быть целесообразным, если во время калибровки калибруемые участки и/или калибровочный инструмент, по меньшей мере, смочены антифрикционным или смазочным материалом, поскольку за счет этого уменьшаются необходимые калибровочные усилия, а также снижается вероятность повреждения в зоне поверхности скольжения. Для хода процесса может быть предпочтительным, если втулка перед калибровкой, по меньшей мере, в зоне поверхности скольжения смочена антифрикционным или смазочным материалом, например маслом.

С тем чтобы, с одной стороны, обеспечить достаточную калибровку, а, с другой стороны, избежать повреждения поверхности скольжения целесообразно, если максимальный, продавленный сквозь втулку диаметр калибровочного инструмента согласован с калибруемым диаметром поверхности скольжения запрессованной втулки с возможностью образования по отношению к этим диаметрам перекрытия порядка 0,03-0,15 мм, преимущественно порядка 0,06-0,12 мм. Предпочтительным может быть при этом, если это перекрытие согласовано с имеющимися вокруг опоры скольжения конструктивными условиями таким образом, что полученное за счет калибровки расширение диаметра поверхности скольжения составляет порядка 5-40%, преимущественно 10-25% от перекрытия диаметров калибровочного инструмента и запрессованной, еще не калиброванной втулки подшипника. У расположенных в зоне опоры скольжения тонкостенных деталей это расширение диаметра может принять большие значения, а, напротив, у расположенных в зоне опоры скольжения очень массивных деталей расширения диаметра и тем самым также упомянутое перекрытие диаметров меньше.

Для калибровки втулки подшипника скольжения может быть предпочтительным способ, при котором втулку подшипника скольжения сначала запрессовывают в посадочное отверстие или напрессовывают на цапфу, а затем калибруют посредством калибровочной оправки или калибровочной втулки, причем калибровочный инструмент сначала продавливают аксиально по поверхности скольжения, а после этого протягивают по ней обратно.

Для калибровки втулки подшипника скольжения может оказаться, однако, целесообразным другой способ, при котором запрессовку или напрессовку втулки подшипника скольжения и ее калибровку осуществляют за одну операцию, а именно посредством запрессовочно-калибровочного инструмента. При использовании такого комбинированного инструмента калибровочный участок этого инструмента может быть предпочтительным образом аксиально пропущен перед монтажом втулки через нее, так что втулка прилегает к запрессовочному участку инструмента. После этого втулка может быть запрессована в посадочное отверстие, и за счет обратного движения инструмента против направления запрессовки может быть осуществлен процесс калибровки поверхности скольжения. Хотя согласно изобретению в принципе может предпочтительным образом найти применение открытая по окружности втулка подшипника скольжения, такая втулка подшипника скольжения особенно предпочтительна для этого способа, поскольку для или во время протягивания калибровочного участка втулка может быть подвергнута упругой раздаче.

Предпочтительным образом втулка подшипника скольжения может быть выполнена в виде кольца с осевым разделительным швом, причем разделительный шов смыкают путем запрессовки втулки подшипника скольжения в соответствующее посадочное отверстие. За счет этого ограничивающие разделительный шов поверхности прижимаются друг к другу, в результате чего втулка подшипника скольжения удерживается в посадочном отверстии с радиальным натягом.

Для обеспечения простого монтажа гасителя крутильных колебаний может быть предпочтительным, если для образования осевого места посадки подшипника скольжения между входной и выходной частями или между обеими маховыми массами втулка подшипника скольжения, по меньшей мере, на одном осевом конце имеет проходящий радиально, выполненный за одно целое кольцеобразный участок. Осевое место посадки подшипника скольжения может быть также образовано, по меньшей мере, одним кольцом подшипника скольжения, которое по сравнению с втулкой подшипника скольжения является отдельной деталью. Место посадки подшипника скольжения может быть расположено при этом радиально внутри или снаружи втулки подшипника скольжения. При расположении осевого места посадки подшипника скольжения радиально внутри радиального внутреннего места посадки подшипника скольжения, образованного втулкой подшипника скольжения, может быть предпочтительным, если радиально между этими обоими местами посадки подшипника расположены крепежные средства, например винты, которые служат для соединения входной части гасителя крутильных колебаний или первичной массы с выходным валом двигателя. Этот выходной вал образован преимущественно коленчатым валом ДВС.

Предпочтительным образом втулка подшипника скольжения и/или обеспечивающее осевую опору скольжения кольцо подшипника скольжения образована гильзо- или кольцеобразным несущим телом, на который нанесен материал, образующий антифрикционное покрытие. Покрытие может быть при этом, по меньшей мере, однослойным. Элементы скольжения могут при этом, однако, состоять только из одного материала, причем для этого предпочтительным образом пригодны пластики, относящиеся, например, к группе реактопластов или термопластов. Особенно предпочтительно для образования элементов подшипника скольжения подходит полиэфирэфирокетон, полиимид, полиэфиримид. При применении пластика он может иметь предпочтительным образом примеси или включения, улучшающие свойства скольжения. Для этого могут применяться, например, сухие смазочные материалы, такие как графит или включения политетрафторэтилена.

Особенно предпочтительным может быть, если, по меньшей мере, одна из обеих частей, а именно входная или выходная часть или первичная или вторичная масса, имеет радиально внутри осевой кольцеобразный участок, изготовленный путем обработки давлением, например глубокой вытяжкой или тонкой глубокой вытяжкой, причем втулка подшипника скольжения установлена с возможностью вращения либо на наружной, либо на внутренней поверхности этого участка или напрессована на этот участок, или запрессована в него, причем тогда поверхность скольжения сначала открыта и выполнена с возможностью приведения в контакт с опорной поверхностью другой детали. Для образования опоры скольжения может быть особенно предпочтительным, если одна из частей, а именно входная или выходная, имеет посадочное отверстие, в котором удерживается запрессованная или калиброванная втулка подшипника скольжения, а другая часть имеет осевой кольцеобразный выступ, который входит в посадочное отверстие и взаимодействует с поверхностью скольжения втулки подшипника скольжения. При этом кольцеобразный выступ может иметь радиально снаружи цилиндрическую поверхность, непосредственно взаимодействующую с поверхностью скольжения втулки подшипника скольжения. Рабочая поверхность осевого выступа может быть образована, однако, и напрессованной на него гильзой. Эта гильза может при этом состоять из пластика, бронзы или стали или комбинации этих материалов. В этом отношении следует еще сослаться на материалы, уже упомянутые в связи с опорой скольжения.

Способ согласно изобретению для изготовления опоры скольжения или выполненная согласно изобретению опора скольжения может найти применение особенно предпочтительным образом в гасителях крутильных колебаний, являющихся составной частью устройства с маховыми массами или образующих такое устройство, содержащее, по меньшей мере, две установленные с возможностью вращения по отношению друг к другу против действия аккумуляторов энергии маховые массы, одна из которых выполнена с возможностью соединения с выходным валом двигателя, в частности коленчатым валом ДВС, а другая - с входным валом коробки передач, а именно преимущественно через фрикционное сцепление. При использовании подобного устройства с маховыми массами в сочетании с коробкой передач CVT или с автоматической коробкой передач может, однако, отпасть потребность во фрикционном сцеплении, поскольку тогда в большинстве случаев в коробке передач имеется сцепление.

Для уменьшения момента трения, созданного опорой скольжения, при использовании упорного подшипника скольжения особенно предпочтительно, если он расположен радиально внутри радиального подшипника скольжения, поскольку за счет этого может быть уменьшен средний диаметр трения, в результате чего уменьшается также момент трения упорного подшипника скольжения. Подобное расположение радиального и осевого мест посадки подшипников скольжения предпочтительно, в частности, в устройствах с маховыми массами, где соединяемая с коробкой передач вторичная масса несет приводимое в действие фрикционное сцепление, усилие срабатывания которого поддерживается осевым местом посадки подшипника скольжения. По меньшей мере, в таком устройстве с маховыми массами может быть предпочтительным, если соединяемая с выходным валом двигателя первичная масса имеет резьбовые отверстия для размещения крепежных винтов, причем эти резьбовые отверстия выполнены, если смотреть в радиальном направлении, между осевыми и радиальными местами посадки подшипника скольжения. Предпочтительным образом при таком выполнении устройства с маховыми массами соединяемая с валом коробки передач вторичная масса также имеет отверстия для продевания и/или ввинчивания крепежных винтов. Если фрикционное сцепление, закрепляемое на вторичной массе через диск сцепления, устанавливают в виде узла с устройством с маховыми массами, то предпочтительно, если, по меньшей мере, в диске сцепления, а при использовании диафрагменного сцепления также в зоне язычков тарельчатой пружины, выполнены проходы для ввода и/или ввинчивания крепежных винтов. Предпочтительным образом эти крепежные винты могут быть встроены в устройство с маховыми массами или в предварительно установленный узел.

Для уменьшения допусков на диаметр в зоне радиальной опоры скольжения может быть целесообразным, если взаимодействующая с втулкой подшипника скольжения поверхность цапфы и/или поверхность посадочного отверстия, в которое запрессовывают втулку подшипника скольжения, подвергнута накатному полированию. Накатное полирование обозначается еще как выглаживание. При использовании листовых деталей для выполнения цапфы или посадочного отверстия взаимодействующие со втулкой подшипника скольжения поверхности могут быть также изготовлены путем тонкой вытяжки, поскольку за счет этого могут быть изготовлены поверхности высокого качества, в частности, в отношении шероховатости.

Предпочтительным образом подшипник скольжения может состоять из несущего тела, снабженного для образования рабочей поверхности или поверхности скольжения, по меньшей мере, однослойным покрытием. Несущее тело может быть при этом изготовлено из стального или алюминиевого листа. По меньшей мере, однослойное покрытие может быть нанесено на несущее тело путем спекания и/или накатки. Подобное покрытие может состоять предпочтительным образом из пористой бронзы, которая может иметь включения смазочных или антифрикционных материалов.

При использовании упорного подшипника скольжения он может включать в себя, по меньшей мере, один кольцеобразный дисковый участок, который в отношении конструкции может быть выполнен подобно радиальному подшипнику скольжения. Предпочтительным образом упорный подшипник скольжения может включать в себя кольцеобразный дисковый участок, состоящий, по меньшей мере, из одного несущего тела и, по меньшей мере, одного однослойного покрытия, причем образованная покрытием поверхность скольжения может опираться на содержащую ответную поверхность скольжения деталь либо непосредственно, либо, по меньшей мере, через одну опорную шайбу. Подобная опорная или упорная шайба может состоять из стального или пластмассового кольца. В отношении применяемых пластиков следует сослаться на уже описанные.

Изобретение более подробно поясняется с помощью фиг.1-14, изображающих:

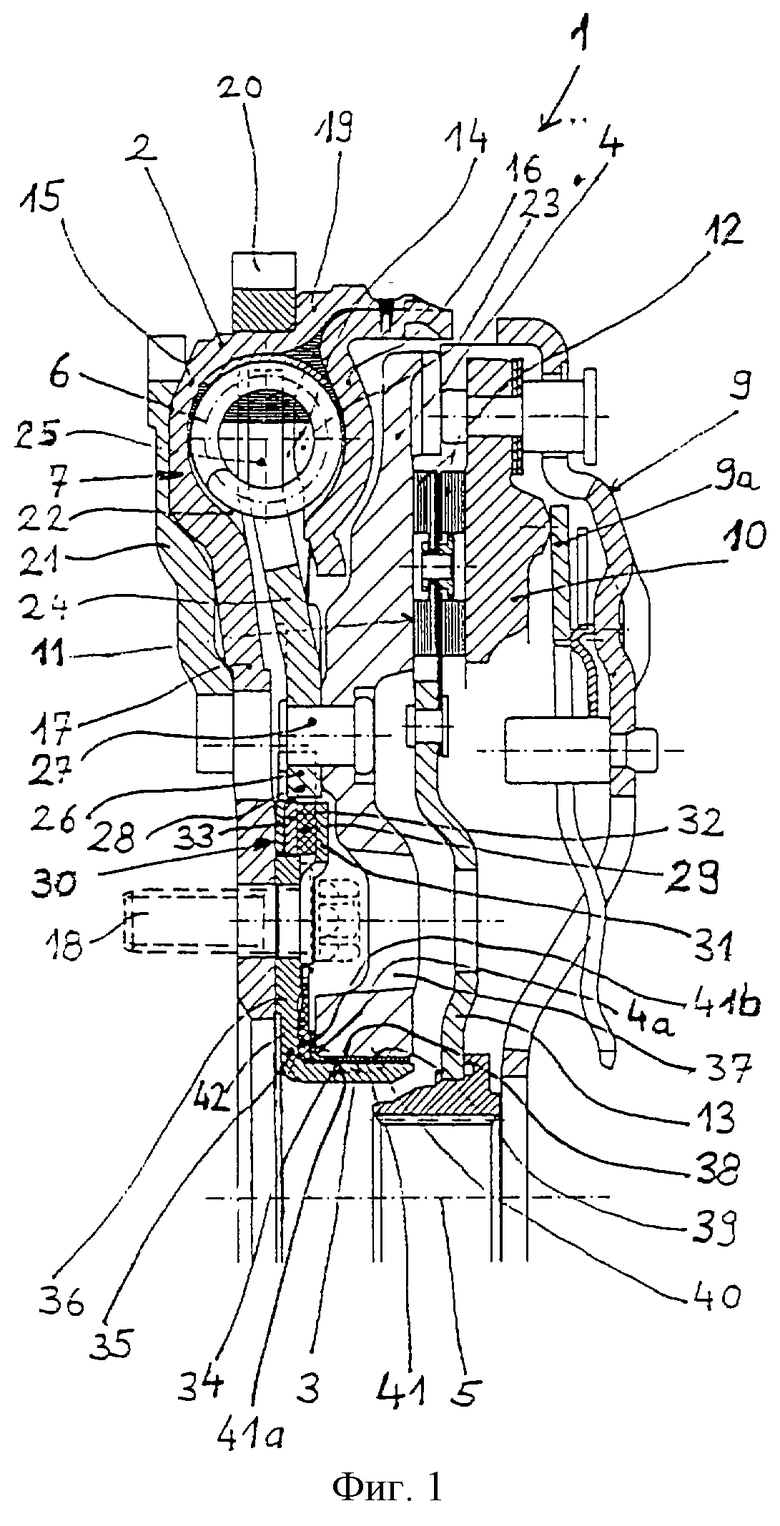

фиг. 1 - частичный разрез гасителя крутильных колебани, согласно изобретению;

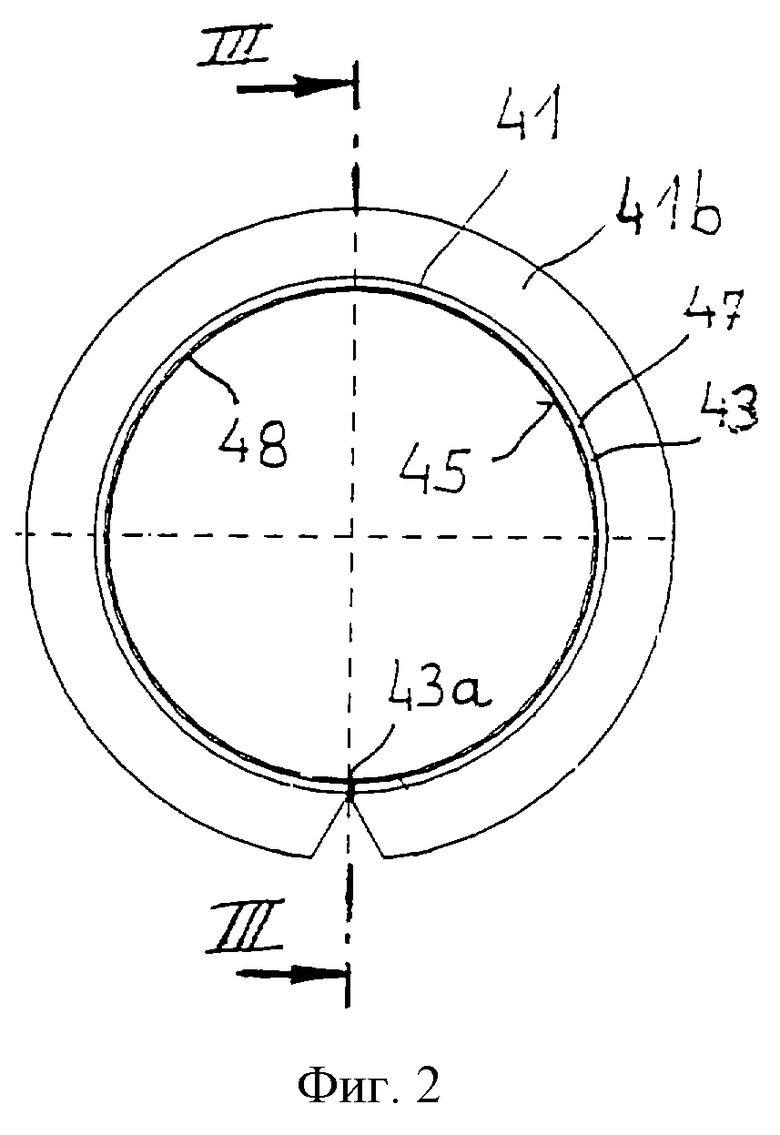

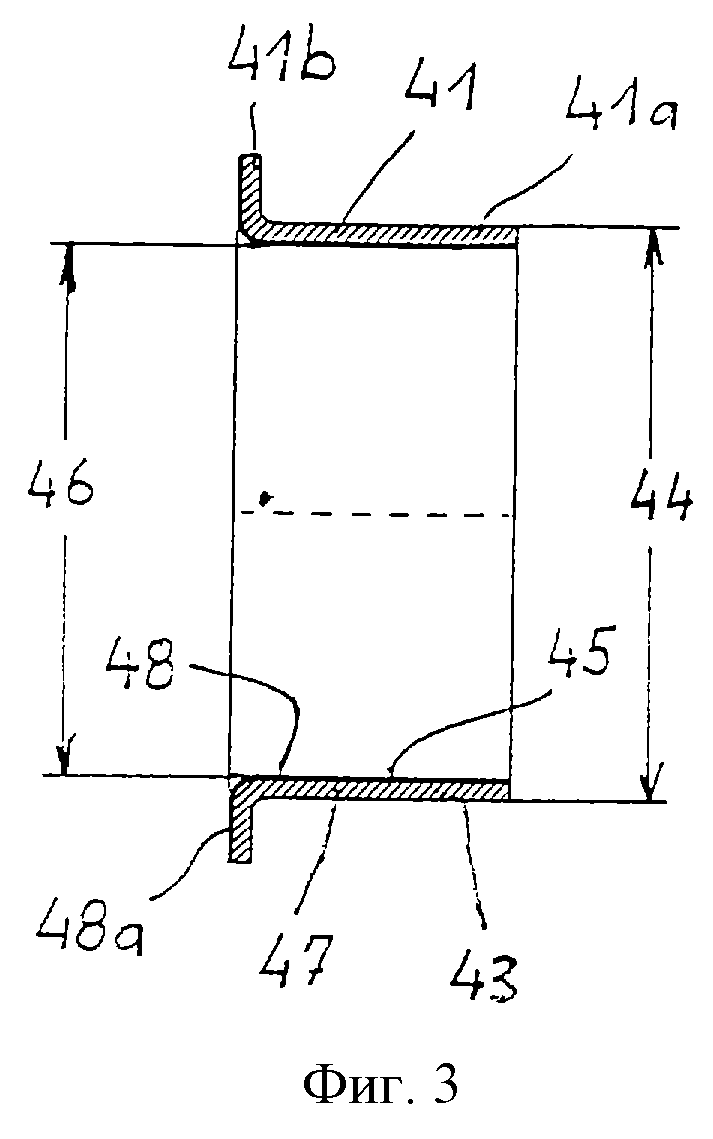

фиг. 2, 3 - втулку подшипника скольжения для использования в гасителе крутильных колебаний по фиг.1;

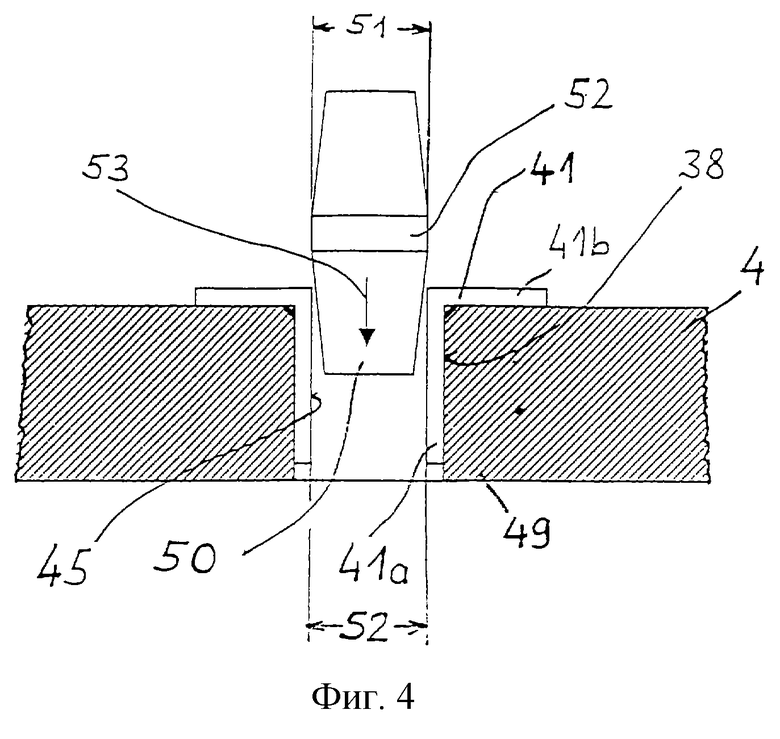

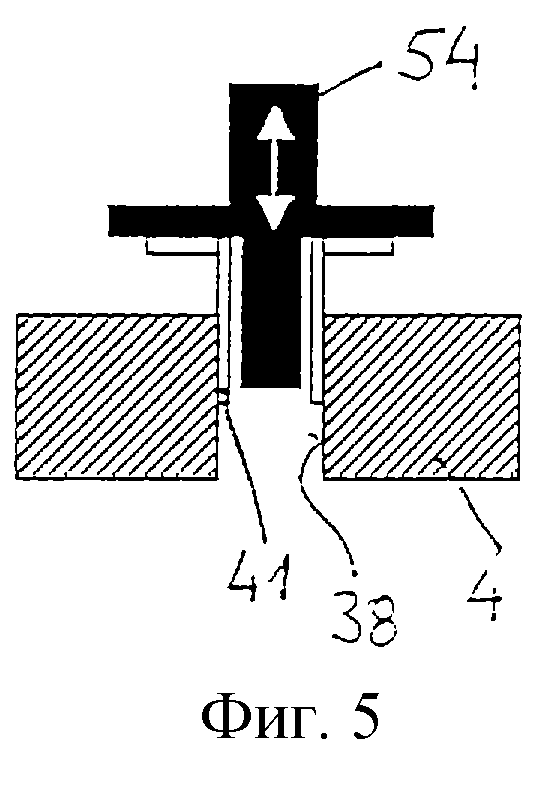

фиг 4-8 - соответствующие этапы способа монтажа и закрепления втулки подшипника скольжения соответственно на и в конструктивном элементе;

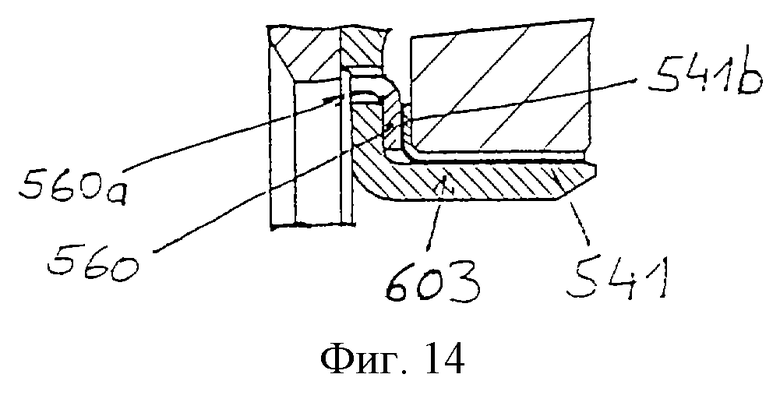

фиг. 9-14 - различные возможности выполнения опор скольжения для объекта согласно изобретению.

Изображенный на фиг.1 гаситель крутильных колебаний в виде маховика 1 из двух масс включает в себя закрепляемую на коленчатом валу ДВС автомобиля первичную массу 2, на которой посредством подшипника 3 коаксиально и с возможностью вращения вокруг оси 5 вращения установлена вторичная масса 4.

Первичная масса 2 кинематически связана со вторичной массой 4 посредством содержащего сжимаемые аккумуляторы 6 энергии демпфирующего устройства 7. На вторичной массе 4 установлено фрикционное сцепление 9. Между нажимным диском 10 фрикционного сцепления 9 и поверхностью 11 трения вторичной массы 4 зажаты фрикционные накладки 12 диска 13 сцепления.

Аккумуляторы 6 энергии в виде продолговатых в направлении периферии винтовых пружин с большим ходом сжатия размещены в камере 14, которая, по меньшей мере, частично может быть заполнена вязкой массой. Камера 14 ограничена двумя изготовленными из листа деталями 15, 16. Деталь 15 имеет проходящий радиально участок 17, выполненный с возможностью соединения радиально внутри винтами 18 с коленчатым валом ДВС, а радиально снаружи переходящий в осевой выступ 19, на котором прочно закреплена образующая перегородку деталь 16. В изображенном примере выполнения аккумуляторы 6 энергии находятся, по меньшей мере, частично радиально снаружи фрикционных накладок 12 и поверхности 11 трения. Деталь 15 несет радиально снаружи зубчатый обод 20 и дополнительную кольцеобразную массу 21, выполненную в изображенном примере в виде листовой детали. Детали 15, 16 имеют опорные участки 22, 23 для аккумуляторов 6 энергии. Выходная часть вращательно-упругого демпфирующего устройства 7 образована кольце- или фланцеобразной деталью 24, содержащей радиально снаружи консоли 25, проходящие радиально между концами двух соседних аккумуляторов 6 энергии. При относительном вращении между фланцевой деталью 24 и первичной массой 2 аккумуляторы 6 энергии сжимаются между консолями 25 и опорными участками 22, 23.

Радиально внутренние участки 26 фланца 24 прочно соединены со вторичной массой 4 заклепками 27. Радиально внутренняя краевая зона 28 детали 24 образует профилирования, находящиеся в зацеплении с ответными профилированиями фрикционного управляющего диска 29. Эти профилирования и ответные профилирования выполнены преимущественно с образованием между собой заданного зазора поворота, за счет чего при реверсировании направления вращения между обеими массами 2, 4 фрикционный управляющий диск 29 гистерезисного устройства 30 сначала не действует, а именно до тех пор, пока зазор поворота не исчезнет.

Изготовленный из пластмассы фрикционный управляющий диск 29 опирается на кольцеобразную листовую деталь 31, закрепленную на первичной массе 2, например, посредством заклепочных соединений. В изображенном примере выполнения головки винтов 18 также служат для осевого управления деталью 31. Аксиально между фрикционным управляющим диском 29 и первичной массой 2 расположены прижимной диск 32, а также аксиально напрягаемый аккумулятор энергии в виде тарельчатой пружины 33.

Для образования опоры 3 первичная масса 2 снабжена осевым выступом 34, который образован гильзообразным осевым участком детали 35 L-образного сечения. Радиальный кольцеобразный участок 36 детали 35 прилегает к радиально внутренним отрезкам радиального участка 17, а именно в изображенном примере выполнения к обращенной к вторичной массе 4 стороне радиального участка 17. Деталь 35 прочно соединена с первичной массой 2, например, посредством сварных или заклепочных соединений. В смонтированном на выходном валу двигателя состоянии устройства 1 радиальный участок 36 детали 35 дополнительно прижат головками винтов 18 к фланцеобразному участку 17. Согласно одному варианту выполнения (не показан) гильзообразный осевой выступ 34 может быть также выполнен радиально внутри за одно целое с фланцеобразным участком 17, например, посредством глубокой вытяжки или рельефной формовки. На фланцеобразном 17 и радиальном 36 участках детали 35 выполнены аксиально совпадающие между собой отверстия для винтов 18. Для ввинчивания или затяжки винтов 18, по меньшей мере, во вторичной массе 4 выполнены отверстия 37, через которые может быть вставлен соответствующий инструмент. Если диск 13 сцепления и фрикционное сцепление 9 соединены с обеими массами 2, 4 в виде блока, то предпочтительно далее, если, по меньшей мере, в диске 13 сцепления выполнены отверстия, а в тарельчатой пружине 9а фрикционного сцепления 9 - проходы для ввинчивания винтов 18.

Гильзообразный участок 34 аксиально проходит в отверстие 38 вторичной массы 4. Радиально между ограничивающей отверстие 18 цилиндрической поверхностью 39 и внешней цилиндрической поверхностью 40 гильзообразного участка 34 расположена втулка 41 подшипника скольжения, которая радиально направляет и аксиально поддерживает обе маховые массы 2, 4. В изображенном на фиг.1 примере втулка 41 выполнена в виде открытой по наружной окружности или шлицованной гильзы 41а с кольцеобразным радиальным выступом 41b. Выполняющий роль осевой опоры радиальный выступ 41b может быть выполнен также отдельно от гильзообразного участка 41а на другом радиальном участке диаметра между двумя деталями, одна из которых установлена на первичной 2, а другая - на вторичной массе 4. Радиальный участок 41b втулки 41 опирается через опорное кольцо 42, изготовленное преимущественно из пластмассы, на первичную массу 2, а именно на кольцеобразный радиальный участок 36 детали 35. Опорное кольцо или осевая упорная шайба 42 фиксирована от вращения относительно первичной массы 2. Для этого шайба 42 может иметь, например, радиально снаружи соответствующие отверстия или консоли, взаимодействующие соответственно с винтами 18 и их головками в качестве предохранителя от вращения.

Как видно из фиг.2, 3, втулка 41 перед установкой во вторичной массе 4 состоит из гильзы или кольца 43, которая, как видно из фиг.2, по меньшей мере, в одном месте 43а своей окружности открыта или шлицована, а именно посредством разделительного шва. Подобная втулка может быть свернута из плоского материала или ленты. Осевой разделительный шов 43а может проходить аксиально прямо или в виде винтовой резьбы. Наружный диаметр 44 гильзообразного участка 41а незначительно больше диаметра цилиндрической поверхности 39 вторичной массы 4, так что при запрессовке втулки 41 в отверстие 38 вторичной массы 4 гильзообразный участок 41а радиально сжимается с прилеганием друг к другу с натягом имеющихся в зоне разделительного шва 43а торцовых поверхностей, в результате чего в зоне разделительного шва 43а в гильзообразный участок 41а вводится касательное усилие, которое вызывает радиальное зажатие втулки 41 в отверстии 38. Втулка 41 аксиально фиксируется, таким образом, во вторичной массе 4, а именно посредством образованного за счет этого фрикционного соединения.

Радиально кольцеобразный участок 41b аксиально опирается на соответственно подогнанную торцовую поверхность 4а вторичной массы 4.

При диаметре 46 рабочей поверхности 45 подшипника скольжения порядка 30-50 мм, преимущественно 35-45 мм, целесообразно, если между диаметром посадочной поверхности 39 для втулки 41 и запрессованным в эту цилиндрическую поверхность 39 диаметром 44 втулки 41 имеется перекрытие порядка 0,05-0,25 мм.

После монтажа втулки 41 на соответствующей детали, образованной в данном случае вторичной массой 4, посредством, по меньшей мере, одной калибровочной оправки, осуществляют калибровку рабочей поверхности 45 втулки 41. Это более подробно поясняется ниже, в частности, в связи с фиг.4-8. Благодаря этой калибровке рабочая поверхность 45 может получить уплотнение или упрочнение, положительно сказывающееся на сроке службы подшипника скольжения. Кроме того, благодаря этой калибровке может быть уменьшена шероховатость рабочей поверхности относительно первоначальной. Благодаря калибровке при этом достигается шероховатость Rz поверхности порядка 1,5-8 мкм, преимущественно порядка 3-6 мкм. В результате процесса калибровки также шероховатость Ra поверхности можно поддерживать менее 0,8 мкм, причем путем соответствующего расчета калибровочного инструмента эта шероховатость может быть доведена до диапазона 0,3-0,6 мкм. В отношении определения и измерения упомянутых величин Ra и Rz шероховатости следует сослаться на DIN 4768 и приведенные в нем нормы, например ИСО 3274, ИСО 4288, а также DIN 4760, 4762 и 4777. Особое преимущество калибровки согласно изобретению запрессованной втулки подшипника скольжения состоит в том, что некруглость рабочей поверхности 45 можно существенно уменьшить, за счет чего достигается улучшенное пятно контакта между вращающимися по отношению друг к другу поверхностями 40, 45 уже в новом состоянии опоры 3. Благодаря этому обеспечена лучшая приработка опоры 3 скольжения, за счет чего можно также уменьшить износ или возникающий в течение срока службы зазор в опоре скольжения.

Как видно из фиг.2 и 3, втулка 41 состоит из кольцеобразного основного тела 47, изготовленного преимущественно из листового материала или стали. Основное или несущее тело 47 может состоять также из иного материала, обладающего соответствующими свойствами в отношении несущей способности, например пластмассы (реактопласты, термопласты), или алюминия, или бронзы, или комбинации, по меньшей мере, двух таких материалов. Толщина материала основного тела 47 составляет преимущественно порядка 0,5-1,6 мм. Для образования рабочей поверхности 45 основное тело 47 снабжено в примере выполнения покрытием 48, которое может быть одно- или многослойным, например двухслойным. Предпочтительным образом рабочий слой 48 может состоять из бронзового сплава, имеющего толщину порядка 0,1-0,5 мм, преимущественно 0,2-0,4 мм. На покрытие 48 может быть дополнительно нанесен слой скольжения толщиной порядка 0,02-0,08 мм, преимущественно порядка 0,05 мм. Этот слой скольжения может быть образован, например, покрытием из политетрафторэтилена. Этот слой скольжения может при этом содержать еще дополнительные включения, например силикон и/или графит.

Образующий покрытие 48 слой бронзы может быть нанесен на несущее тело 47 путем спекания или накатки. Покрытие может иметь при этом определенную пористость, так что образованные за счет этого поры могут быть заполнены дополнительными антифрикционными или смазочными материалами. Подобные антифрикционные или смазочные материалы могут состоять, как уже сказано, из политетрафторэтилена, графита, свинца, олова, масла, мази или силикона.

Относящаяся к опоре 3 втулка 41 должна иметь такую конструкцию, чтобы она была также высокотемпературной. Опора 3 скольжения и тем самым втулка 41 должны выдерживать, по меньшей мере, кратковременно (15-30 минут) температуры порядка 250oС без нарушения за счет этого их функционирования.

Как уже сказано, взаимодействующий со втулкой 41 гильзообразный выступ 34 может быть образован дополнительной деталью 35 или выполнен за одно целое с деталью 15 гильзообразным утолщением. За счет соответствующего выполнения инструментов, изготовляющих гильзообразный выступ 34 из листового материала, и согласования хода способа можно, по меньшей мере, в зоне образованной уступом 34 рабочей поверхности 40 достичь точности формы и качества поверхности, достаточных для образования опоры скольжения. В частности, рабочая поверхность 40 может получить калибровочную рельефную формовку. Дополнительно или в качестве альтернативы этому взаимодействующая со втулкой 41 рабочая поверхность 40 может быть подвергнута накатному полированию, с тем чтобы улучшить поверхность, по меньшей мере, в отношении ее шероховатости. Накатное полирование предпочтительно, в частности, тогда, когда для образования рабочей поверхности 40 соответствующую деталь в этой зоне обрабатывают резанием, например обтачивают или шлифуют. Предпочтительным может быть, если накатному полированию подвергнута также цилиндрическая поверхность 39, в которую запрессовывают втулку 41. Операция накатного полирования называется также выглаживанием.

Опора 3 скольжения выполнена преимущественно так, что в новом состоянии устройства 1 между взаимодействующими поверхностями 40, 45 и имеется зазор в отношении диаметра порядка 0-0,05 мм. В течение срока службы устройства 1 этот зазор не должен превышать 0,15 мм. Преимущественно он должен составлять максимум 0,1 мм.

Благодаря выполнению опоры 3 скольжения согласно изобретению она, по меньшей мере, в ненагруженном состоянии устройства 1 создает очень малый основной момент трения, составляющий максимум 2 Нм, преимущественно менее. Зона опоры 3 скольжения, обеспечивающая осевое опирание вторичной массы 4 на первичную массу 2, должна создавать за счет соответствующего выбора диаметра и материала находящихся в контакте скольжения поверхностей момент трения максимум 5 Нм при приведении в действие фрикционного сцепления 9. Для некоторых случаев применения, например в грузовых автомобилях, упомянутые значения могут быть выше.

Для того чтобы опора 3 скольжения создавала относительно небольшой основной момент трения, целесообразно, в частности, расположить участки, обеспечивающие осевое опирание обеих масс 2, 4, т.е., по меньшей мере, осевую опору скольжения, на как можно малом диаметре. Это в примере выполнения на фиг.1 обеспечено, помимо прочего, за счет того, что участки опоры 3 скольжения, обеспечивающие как осевое опирание, так и радиальное позиционирование, предусмотрены радиально внутри крепежных винтов 18.

Согласно варианту выполнения изображенного на фиг.1 устройства втулка 41 может быть выполнена также кольцеобразной и замкнутой по окружности. При использовании такой замкнутой втулки рабочий слой 48 может быть предусмотрен также на наружной стороне осевого участка 41а и взаимодействовать с поверхностью отверстия 38 с возможностью скольжения. В последнем выполнении втулки 41 она может быть напрессована на осевой выступ 34, так что втулка 41 тогда жестко соединена с первичной массой 2. Скользящее осевое опирание должно происходить тогда между кольцеобразным радиальным участком 41b и вторичной массой 4, причем для этого изображенный на фиг.3 слой 48а скольжения следует нанести на другую осевую сторону радиального кольцеобразного участка 41b. В случае использования также упорной шайбы (например, 42) она также должна быть расположена на другой стороне кольцеобразного участка 41b.

Во избежание попадания загрязнений на опору 3 скольжения могут быть использованы крышки или уплотнения. Эти уплотнения или крышки могут быть выполнены за одно целое с граничащими с опорой 3 скольжения деталями. Так, например, на вторичной массе 4 в зоне свободного конца выступа 34 может быть предусмотрено соответствующее утолщение или уплотнительный элемент, по меньшей мере, закрывающий выступ 34 на радиальном участке протяженности втулки 41. Упорная шайба 42 может иметь кольцеобразное осевое утолщение, которое аксиально перекрывает участки вторичной массы 4 и/или касается их, за счет чего образуется, по меньшей мере, одно щелевое уплотнение для участков опоры 3 скольжения, обеспечивающих осевое опирание масс 2, 4.

С помощью схематичных изображений на фиг.4-8 более подробно поясняется способ запрессовки и калибровки втулки 41. На фиг.4 схематично изображены участки 49 детали, на которых размещается втулка 41. Участки 49 в изображенном на фиг.1 примере выполнения образованы радиально внутренними участками вторичной массы 4. Участки 49 ограничивают отверстие 38 для размещения обеспечивающих радиальную опору участков 41а подшипника 41 скольжения. На фиг.4 также схематично изображена калибровочная оправка 50, которая согласована с диаметром таким образом, что она имеет определенное перекрытие с внутренним диаметром 52 запрессованной втулки 41.

Калибровочная оправка 50 выполнена преимущественно таким образом, что она имеет цилиндрический участок 52 наибольшего калибровочного диаметра 51. По меньшей мере, в направлении проникновения по стрелке 53 калибровочная оправка 50 проходит в форме усеченного конуса, а именно в зависимости от применения под углом порядка 1-3o. Этот угол может быть также меньше. Калибровочная оправка 50 должна быть выполнена так, чтобы в зоне калибровочной поверхности она имела шероховатость Rz порядка 0,4-3 мкм и Ra порядка 0,04-0,35 мкм.

В процессе калибровки могут быть в значительной степени устранены, в частности, имеющиеся или возникающие при запрессовке втулки колебания диаметра в зоне подшипникового гнезда 38 и толщины стенки втулки 41. Эти колебания диаметра объясняются также производственными допусками на втулку 41 и подшипниковое гнездо 38. За счет калибровки поле допуска на диаметр 52 после запрессовки втулки можно заметно сузить, а именно примерно на 40% и более. Так, например, имеющееся в отношении диаметра 52 запрессованной втулки 41 поле допуска 50 мкм можно сузить, по меньшей мере, до 30 мкм.

При диаметре 52 скольжения втулки 41 скольжения порядка 30-50 мм целесообразно, если калибровочный инструмент согласован с калибруемым диаметром 52 рабочей поверхности запрессованной втулки с возможностью образования в отношении диаметров 51, 52 перекрытия или пересечения порядка 0,03-0,15 мм, преимущественно порядка 0,06-0,12 мм. Полученное за счет калибровки расширение диаметра 52 может составлять порядка 5-40%, преимущественно 8-25%, от упомянутого перекрытия диаметров. Это расширение диаметра зависит от конструкции втулки 41 и от образующего участки 49 или деталь 4 материала. Оставшийся калиброванный диаметр 52, следовательно, меньше, чем максимальный калиброванный диаметр 51 оправки 50. Это обстоятельство объясняется упругостью отдельных деталей.

Предпочтительным образом, по меньшей мере, во время процесса калибровки калибруемые участки подшипника скольжения и калибровочные зоны инструмента могут быть, по меньшей мере, смочены антифрикционным или смазочным материалом. Простым образом это может осуществляться за счет того, что втулка 41 подшипника скольжения перед калибровкой, по меньшей мере, в зоне ее поверхности 45 скольжения смочена антифрикционным или смазочным материалом, например маслом.

Зона припуска калибровочной оправки 50 должна быть согласована с диаметром 52 запрессованной, но еще не калиброванной втулки 41 так, чтобы она вызывала раздачу втулки 41, однако не повреждала имеющийся в зоне рабочей поверхности 45 рабочий слой скольжения, более подробно описанный в связи с фиг. 2 и 3. Максимальное расширение диаметра 52, как уже сказано, зависит от материала или конструкции втулки 41 и упругой или пластической характеристики участка 49 детали 4 для размещения втулки 41, которая может быть образована соединенной с первичной или вторичной массой деталью или может быть образована непосредственно одной из этих масс.

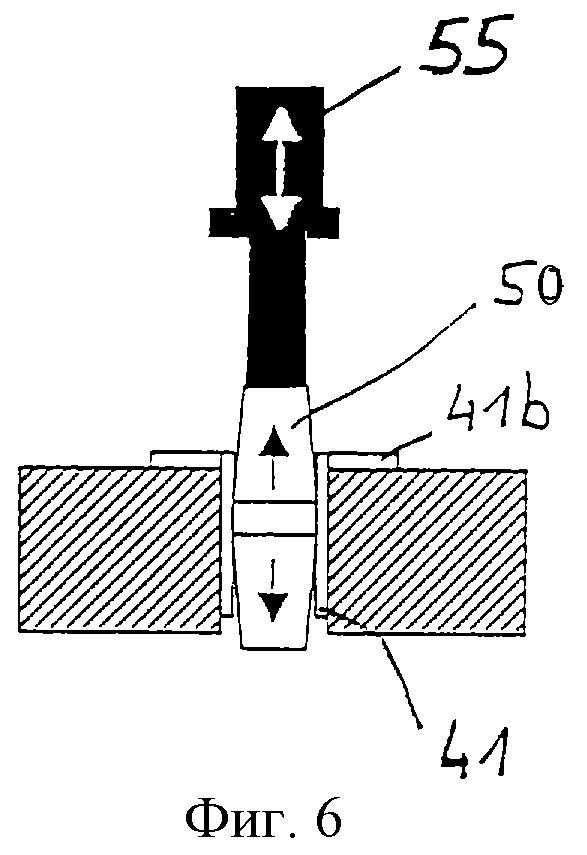

На фиг.5, 6 изображен способ запрессовки и калибровки втулки 41. На первом этапе или на первой позиции втулку 41 с помощью запрессовочного инструмента 54 запрессовывают в посадочное отверстие или в подшипниковое гнездо 38. На следующем этапе рабочую поверхность втулки 41 калибруют с помощью оправки 50, которую сначала продавливают сверху через втулку, а затем извлекают из нее. Происходит, следовательно, так называемая "двойная" калибровка. Этапы способа по фиг.5 и 6 могут быть выполнены на двух следующих друг за другом позициях. Может быть использована, однако, только одна позиция, причем необходимый для этого станок содержит посадочную головку для различных инструментов, а именно, по меньшей мере, для запрессовочного 54 и калибровочного 55 инструментов.

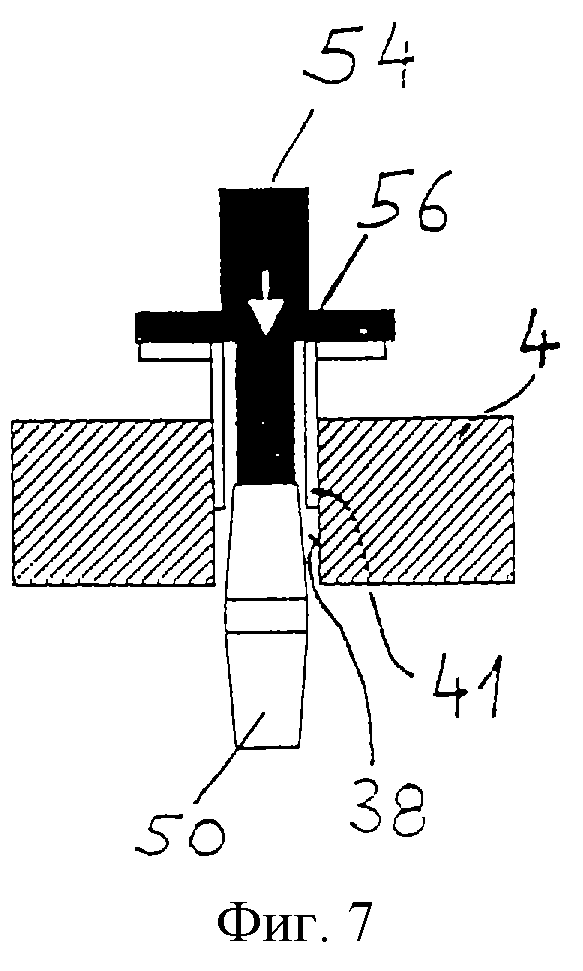

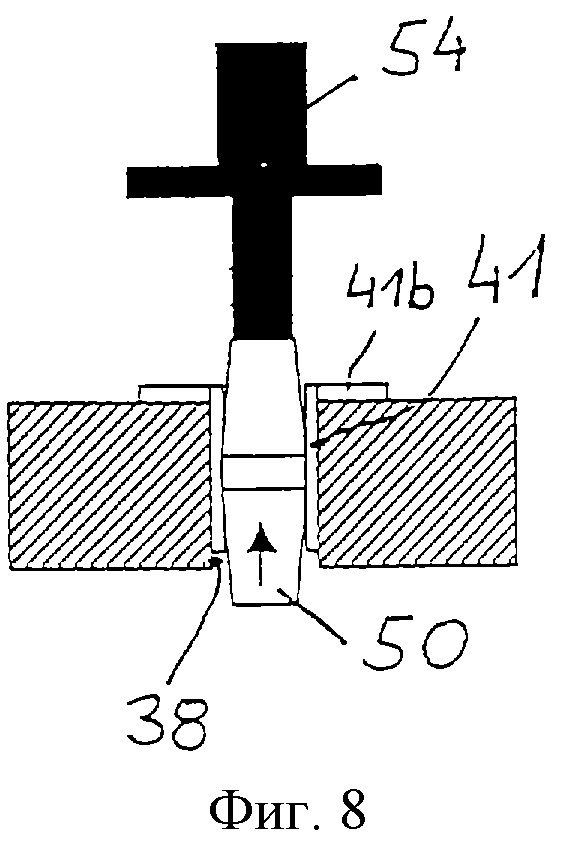

На фиг. 7 и 8 частично изображен способ запрессовки и калибровки втулки 41, при котором оба эти этапа осуществляют за одну операцию или на одной позиции, а именно за счет использования комбинированного запрессовочно-калибровочного инструмента. Через еще не запрессованную, преимущественно аксиально шлицованную или открытую втулку 41 сначала аксиально протягивают калибровочную оправку 50, так что запрессовочные участки 56 комбинированного инструмента 54 могут аксиально прилегать к втулке 41. Затем втулку 41 с помощью инструмента 54 запрессовывают в посадочное отверстие или в подшипниковое гнездо 38 соответствующей детали 4. После запрессовки втулки 41, как показано на фиг. 8, инструмент 54 движут обратно и тем самым калибровочную оправку 50 перемещают или продавливают через втулку 41. Отдельные взаимодействующие между собой диаметры различных деталей или калибровочной оправки 50 должны быть при этом согласованы между собой таким образом, чтобы при калибровке втулка 41 не была вытянута из подшипникового гнезда 48. Во избежание этого можно при необходимости использовать также устройство или инструмент, аксиально поддерживающий втулку 41, по меньшей мере, во время процесса калибровки. Изображенная на фиг.4-8 втулка 41 имеет проходящий радиально кольцеобразный участок 41b, как он был описан в связи с фиг.1. От этого кольцеобразного радиального участка 41b можно, однако, отказаться, так что втулка 41 состоит в этом случае только из цилиндрического участка.

На фиг. 9-14 изображены различные возможности выполнения опоры скольжения, которая может быть использована в гасителе крутильных колебаний с двумя массами, установленными с возможностью вращения по отношению друг к другу, в частности, так называемыми двухмассовыми маховиками.

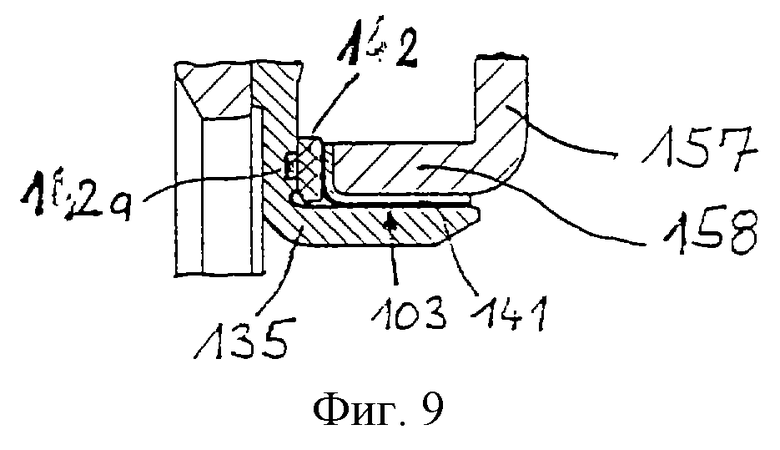

Опора 103 скольжения на фиг.9 отличается от опоры 3 скольжения на фиг.1 тем, что осевая упорная шайба 142 имеет на обращенной от втулки 141 подшипника скольжения стороне утолщения в виде осевых выступов 142а, которые для фиксации от вращения упорной шайбы 142 входят в соответствующие углубления или вырезы детали 135. В изображенном примере выполнения упорная шайба 142 изготовлена из пластмассы, которая может содержать в качестве примеси смазочный материал. Шайба 142 может быть также усилена волокном. В качестве пластмассы пригоден, например, политетрафторэтилен, обладающий высокой температуроустойчивостыо.

Далее втулка 141 размещена в изготовленной из листового материала кольцеобразной детали 157, которая радиально снаружи соединена с кольцеобразной массой, в частности кольцеобразной вторичной массой 4 на фиг.1. Для этого также могут быть использованы заклепки 27. Радиально внешний участок детали 157 может при этом на обращенной от фланца 24 стороне вторичной массы 4 аксиально прилегать к последней.

Кольцеобразный осевой выступ 158 может быть образован деформацией листовой детали 157 без снятия стружки, например глубокой вытяжкой. При этом внутренняя зона осевого выступа 158 может быть изготовлена в отношении качества ее поверхности таким образом гладкой и с соблюдением размеров, в частности, путем тонкой вытяжки, так что отпадает дополнительная обработка резанием, и втулка 141 может быть изготовлена непосредственно.

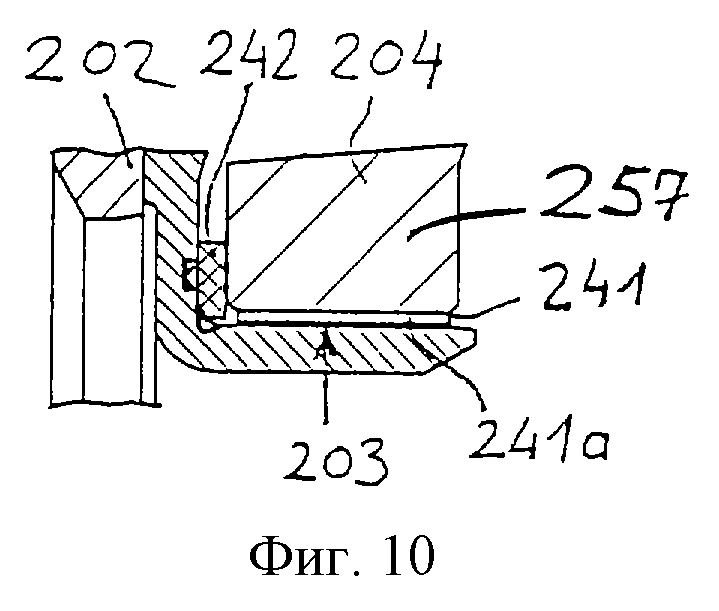

Опора 203 скольжения на фиг.10 включает в себя втулку 241 подшипника скольжения, которая имеет только один цилиндрический участок 214а. Эта втулка 241 запрессована в деталь 257, выполненную здесь массивной. Деталь 257 может быть также выполнена аналогично детали 157. Осевое поддержание между обоими элементами 202, 204 маховика осуществляется за счет упорной шайбы 242, которая аксиально поддерживает деталь 257. Втулка 241 не имеет, следовательно, радиального кольцеобразного участка 41b на фиг.3. Упорная шайба 242 может быть выполнена с фиксацией от вращения, как осевая упорная шайба 42 или 142.

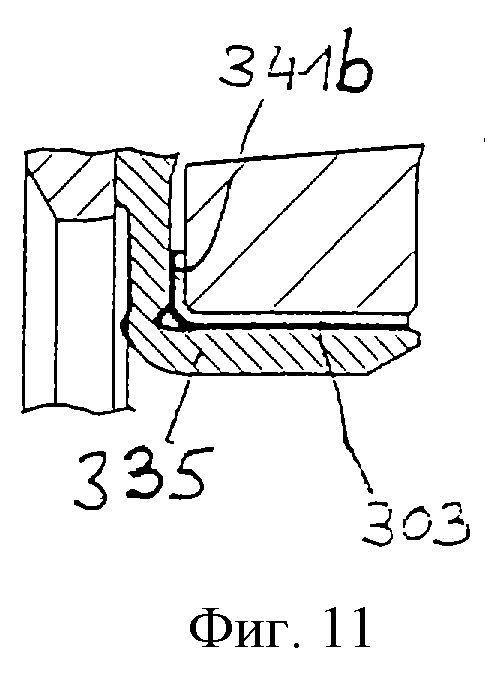

Опора 303 скольжения на фиг.11 отличается от опор скольжения 3 и 103 в основном тем, что отсутствует осевая упорная шайба 42 или 142, и тем самым радиальный кольцеобразный поясок 341b находится непосредственно с металлической опорной поверхностью в скользящем или фрикционном контакте. Эта металлическая опорная поверхность в форме выполнения на фиг.11 образована кольцеобразной деталью 335 уголкового сечения, которая выполнена и расположена аналогично детали 35 на фиг.1.

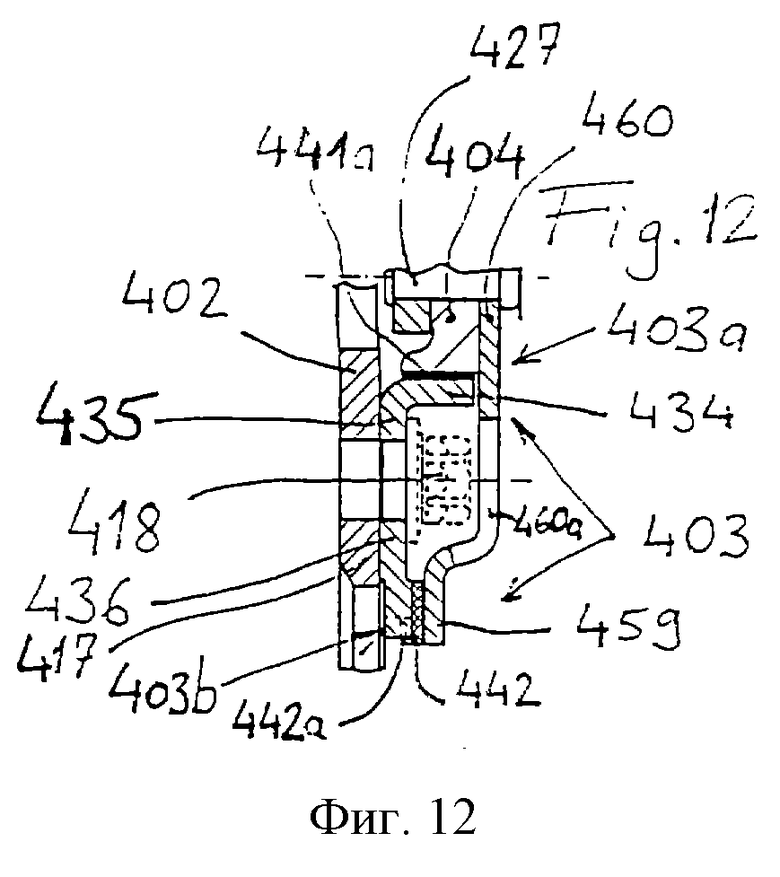

Опора 403 скольжения, изображенная на фиг.12 между двумя элементами 402 и 404, установленными с возможностью вращения по отношению друг к другу, включает в себя два радиально отстоящих друг от друга места 403а, 403b посадки подшипника скольжения. Место 403b, обеспечивающее осевое поддержание обоих элементов 402, 404, расположено радиально внутри места 403а, обеспечивающего их радиальное позиционирование. В изображенном примере выполнения радиально между обоими местами 403а, 403b предусмотрены отверстия под винты 418, из которых схематично изображена лишь головка.

Предусмотренное радиально снаружи крепежных средств 418 место 403а имеет гильзу 441а подшипника скольжения, которая запрессована в деталь 404 и опирается с возможностью скольжения и вращения на трубчатый выступ 434 изготовленной из листового материала кольцеобразной детали 435. Кольцеобразный радиальный участок 436 детали 435 выполнен с возможностью осевого стягивания посредством винтов 418 с радиальным участком 417 элемента 402. Радиально внутри кольцеобразный участок 436 использован для образования места 403b, которое включает в себя осевую упорную шайбу 442, удерживаемую посредством осевого вставного соединения 442а без возможности вращения относительно элемента 402 или детали 435. Демпфирующий элемент или вторичная масса 404 имеет радиально внутреннюю краевую зону 459, аксиально опирающуюся на упорную шайбу 442. Кольцеобразная краевая зона 459 образована в изображенном примере выполнения изготовленной из листового материала дискообразной деталью 460, которая закреплена радиально снаружи места 403а на элементе 404 маховика, а именно в изображенном примере выполнения посредством заклепочных соединений 427, расположенных аналогично заклепочным соединениям 27 на фиг. 1. Заклепочные соединения 427 служат в то же время для закрепления фланца, который может быть выполнен аналогично фланцу 24 на фиг.1.

В детали 460 выполнены отверстия 460а для ввинчивания винтов 418 посредством инструмента.

Выполнение по фиг.12 имеет то преимущество, что место 403b посадки подшипника скольжения, обеспечивающее осевое поддержание, предусмотрено на небольшом диаметре, за счет чего можно поддерживать относительно низким момент трения, созданный местом 403b между обоими элементами 402, 404, установленными с возможностью вращения по отношению друг к другу.

Предохранитель 442а от вращения упорной шайбы 442 может быть также предусмотрен между нею и деталью 460, причем в этом случае упорная шайба 442 имеет возможность вращения относительно детали 435.

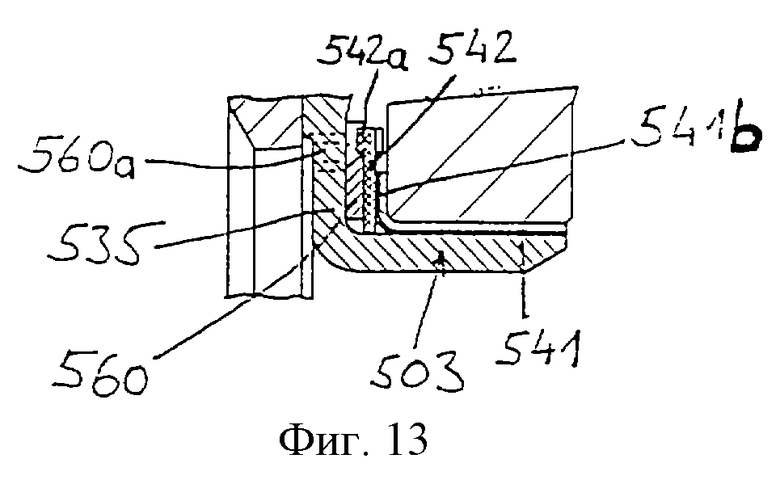

Изображенная на фиг.13 опора 503 скольжения содержит втулку 541 подшипника скольжения, выполненную и расположенную аналогично втулкам 41, 141 и аналогично последней взаимодействующую с осевой опорной или упорной шайбой 542. Упорная шайба 542, взаимодействующая с кольцеобразным радиальным участком 541b втулки 541, аксиально опирается на опорную шайбу 560 из стали, которая, в свою очередь, аксиально опирается на деталь 535. Деталь 535 может быть выполнена аналогично детали 35 на фиг.1. Между упорной 542 и опорной 560 шайбами имеется предохранитель от вращения, который может быть образован осевым вставным соединением 542а. Опорная шайба 560 фиксирована от вращения относительно детали 535, причем это также может осуществляться посредством осевого вставного соединения 560а. Предохранители 542а и 560а от вращения могут быть смещены по отношению друг к другу в направлении периферии. На фиг.14 предохранитель 560а от вращения виден лучше.

Изображенная на фиг.14 опора 603 скольжения отличается от опоры скольжения на фиг. 13 отсутствием упорной шайбы 542. Радиальный участок 541b втулки 541 опирается, следовательно, непосредственно на опорную шайбу 560.

Описанные в связи с фиг.2-14 опоры скольжения или элементы таких опор скольжения могут использоваться в целом между двумя установленными с возможностью вращения по отношению друг к другу деталями гасителей крутильных колебаний, в частности двухмассовых маховиков. Детали, которые служат для размещения втулки подшипника скольжения или взаимодействуют с ней с возможностью скольжения, могут быть выполнены при этом в виде листовых фасонных деталей или же массивных деталей. Выполненные или изготовленные согласно изобретению опоры скольжения могут найти применение, в частности, в гасителях крутильных колебаний, например двухмассовых маховиках, описанных, например, в заявке ФРГ 19733723.

Поданная вместе с заявкой формула изобретения является лишь предложением без преюдициальности для достижения дальнейшей патентной охраны. Заявитель оставляет за собой право заявить дополнительные признаки, раскрытые пока только в описании и/или на чертежах.

Использованные в зависимых пунктах формулы изобретения подчиненности указывают на дальнейшее выполнение объекта основного пункта; они не являются отказом от достижения самостоятельной предметной охраны признаков подчиненных зависимых пунктов формулы.

Объекты этих зависимых пунктов формулы образуют, однако, также самостоятельные изобретения, имеющие выполнение, независимое от объектов предыдущих зависимых пунктов.

Изобретение не ограничено примером или примерами выполнения согласно описанию. Напротив, в рамках изобретения возможны многочисленные видоизменения и модификации, в частности такие варианты, элементы и комбинации и/или материалы, которые обладают изобретательским уровнем, например, за счет комбинации или видоизменения отдельных признаков, или элементов, или этапов способа, описанных в общем описании и примерах выполнения, а также формуле изобретения и содержащихся на чертежах, и за счет комбинируемых признаков приводят к новому объекту или новым этапам способа, или последовательностям этапов способа, также если они касаются способов изготовления, испытаний и обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1999 |

|

RU2230954C2 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ (ВАРИАНТЫ) | 1998 |

|

RU2235930C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ С ГАСИТЕЛЕМ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ ДЛЯ ПОРШНЕВОГО ДВИГАТЕЛЯ | 1998 |

|

RU2232909C2 |

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1996 |

|

RU2190789C2 |

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1994 |

|

RU2140024C1 |

| УСТРОЙСТВО ПЕРЕДАЧИ ВРАЩАЮЩЕГО МОМЕНТА | 2000 |

|

RU2246059C2 |

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ, А ТАКЖЕ ВИНТОВАЯ НАЖИМНАЯ ПРУЖИНА ДЛЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1999 |

|

RU2230955C2 |

| РАЗЪЕМНЫЙ МАХОВИК | 1999 |

|

RU2226630C2 |

| КОМБИНИРОВАННЫЙ ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ СИЛОВОГО ПРИВОДА | 2000 |

|

RU2162176C1 |

| Гаситель крутильных колебаний | 2022 |

|

RU2793989C1 |

Изобретение относится к маховикам, состоящим из двух масс с возможностью вращения по отношению друг к другу посредством опоры, и к тугой посадке подшипника в/на одну из этих масс для создания опоры. Втулку 41 подшипника скольжения запрессовывают в посадочное отверстие 38 вторичной массы 4 или напрессовывают на цапфу 34 первичной массы 2 и в этом смонтированном состоянии еще свободную поверхность втулки 41 подшипника скольжения калибруют по диаметру. Предлагаемое техническое решение направлено как на устранение повышенного трения между обеими маховыми массами при отрицательных посадочных допусках, так и на достижение таких определенных в узком поле допусков, которые обеспечивают оптимальные условия трения и скольжения в опоре скольжения. 2 с. и 29 з.п. ф-лы, 14 ил.

| US 4274524, 23.06.1981 | |||

| US 4468207, 28.08.1984 | |||

| DE 3436012 A1, 03.04.1986 | |||

| US 1158369, 26.10.1915 | |||

| СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ | 1999 |

|

RU2185483C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 1999 |

|

RU2168227C1 |

| US 1676171, 03.07.1928 | |||

| Нейрокон | 1973 |

|

SU476707A1 |

| DE 4420927 A1, 22.12.1994 | |||

| RU 94021644 A1, 10.03.1996 | |||

| Струйный регулятор частоты вращения | 1977 |

|

SU648957A1 |

| US 5601492, 11.02.1997. | |||

Авторы

Даты

2004-01-27—Публикация

1998-08-03—Подача