Изобретение относится к поршневому двигателю с гасителем крутильных колебаний, а также к гасителю крутильных колебаний для применения с поршневым двигателем или в поршневом двигателе.

Гасители крутильных колебаний такого рода предложены, например, в DE OS 19519261. Такие гасители или демпферы крутильных колебаний имеют кольцеобразный корпус, который соединен с валом машины и в котором установлен вращающийся маховик в контакте с жидкостным демпфером. Гаситель крутильных колебаний привинчен к торцу на конце коленчатого вала, занимая сравнительно много места, которое однако в современных автомобилях в большинстве случаев отсутствует, особенно при установке двигателей поперек направления движения.

В патенте DE OS 4025848 тоже описан гаситель крутильных колебаний для поршневых двигателей с маховиками, которые соединены со ступицей гасителя крутильных колебаний, посаженной на коленчатый вал двигателя упругокрутильным способом при помощи устройства с резиновыми упругими элементами. При этом на ступице предусмотрена канавка ременного профиля, через которую можно приводить во вращение, например, вспомогательные узлы и/или кулачковый вал двигателя.

Гасители крутильных колебаний применяются для того, чтобы помимо всего прочего подавлять колебания коленчатых валов на их собственной частоте. Во многих случаях эта собственная частота находится в диапазоне около 300-450 Гц. Такие колебания возбуждаются прежде всего неравномерными силами сжатия и растяжения поршней. Колебания в области крутильного резонанса могут приводить к поломке коленчатого вала, в связи с чем приходится применять демпферы или гасители крутильных колебаний.

Для того чтобы обеспечить гашение колебаний, надо достаточно точно настроить частоту гасителя. При известном уровне техники гаситель колебаний состоит из, по меньшей мере, одного массивного кольца, которое соединено упругим образом со ступицей или входной частью посредством резиновой связи (пружинного элемента, выполняющего роль аккумулятора энергии) или при помощи вязкой среды. Коренным недостатком этого распространенного исполнения является зависимость используемой вязкой демпфирующей среды или пружинной характеристики резинового материала от температуры, так как частота применяемого гасителя колебаний существенным образом зависит от температуры. Следует учитывать также то, что такие гасители колебаний располагаются очень близко к двигателям внутреннего сгорания, которые во время эксплуатации очень сильно нагреваются. Для того чтобы частично компенсировать этот недостаток, применяются более крупные гасительные массы, вследствие чего увеличивается диапазон частот, в котором работает такой демпфер. Однако увеличенная добавочная масса или масса демпфера приводит к увеличенному расходу горючего и к уменьшению приемистости двигателя.

В основу рассматриваемого изобретения положена задача создать поршневой двигатель или гаситель колебаний для такого двигателя, который допускает высокую тепловую нагрузку, сохраняя оптимальную для каждого конкретного случая эффективность гасителя колебаний. В частности, нужно, придав гасителю крутильных колебаний надлежащую конструкцию, уменьшить термическое воздействие на диапазон частот, при котором работает этот гаситель колебаний. Кроме того, гасителю крутильных колебаний нужно придать такую конструкцию, при которой уменьшается необходимое для него пространство, благодаря чему его можно смонтировать на поршневом двигателе, сберегая занимаемое место. Наконец, конструкция и расположение гасителей крутильных колебаний должны быть такими, чтобы стало возможным их простое и недорогое изготовление.

Задачу, положенную в основу изобретения, можно в частности решить тем, что гаситель крутильных колебаний расположен внутри картера двигателя и установлен на коленчатом валу. При патентуемом расположении гасителя крутильных колебаний его движущиеся относительно друг друга части могут автоматически смазываться маслом, имеющимся обычно в картере двигателя, благодаря чему можно существенным образом уменьшить износ этих частей.

Особенно целесообразным может оказаться применение аккумуляторов энергии, например винтовых пружин, между входной частью и, по меньшей мере, одной инерционной (гасительной) массой гасителя колебаний, благодаря чему инерционная масса подвешивается относительно входной части подпружиненным или крутильно-упругим образом. Применение стальных пружин, в частности винтовых, имеет то преимущество, что пружинные свойства таких пружин сравнительно мало зависят от температуры, вследствие чего можно точно настраивать частоту гасителя колебаний или частотный диапазон, которые остаются без изменения во время эксплуатации. Поэтому не требуется применять увеличенные инерционные массы, благодаря чему гасителю крутильных колебаний можно придать сравнительно небольшие размеры.

Следовательно, патентуемый гаситель крутильных колебаний может успешно работать и при ожидаемых в картере двигателя температурах до 130°С и выше.

Далее, целесообразно, по меньшей мере, между входной частью и, по меньшей мере, одной инерционной массой гасителя колебаний установить фрикционное демпферное устройство, действующее предпочтительно параллельно аккумуляторам энергии, благодаря чему происходит демпфирование аккумуляторов энергии.

Для многих случаев применения целесообразно установить гаситель крутильных колебаний на, по меньшей мере, одной щеке коленчатого вала. При этом гаситель колебаний можно выполнить таким образом, что соответствующая щека коленчатого вала образует входную часть гасителя колебаний. Иными словами, инерционная масса подвешивается или монтируется крутильно-упругим образом на щеке коленчатого вала.

Однако для многих случаев применения целесообразно устанавливать гаситель крутильных колебаний сбоку щеки коленчатого вала. При таком расположении гаситель крутильных колебаний целесообразно выполнить в виде кольца, сажаемого соосно с опорной (коренной) шейкой коленчатого вала. Соответствующий гаситель колебаний можно также предусматривать в осевом пространстве между щекой коленчатого вала и стенкой двигателя, которая служит опорой для коленчатого вала. Для многих случаев применения может оказаться целесообразной посадка гасителя крутильных колебаний на концевой шейке коленчатого вала. Целесообразно в качестве такой концевой шейки выбрать шейку, расположенную на стороне, противоположной в осевом направлении тому концу вала, где посажена муфта, посредством которой коленчатый вал соединяется с редуктором. Однако для многих случаев применения может оказаться целесообразным выполнить гаситель крутильных колебаний таким образом, чтобы его можно было посадить или смонтировать на том концевом участке коленчатого вала, который посредством муфты соединяется с редуктором.

При составных коленчатых валах гаситель крутильных колебаний целесообразно также устанавливать на других шейках коленчатого вала. Может также оказаться целесообразным сажать гасители крутильных колебаний на нескольких шейках коленчатого вала.

Может оказаться целесообразным жесткое соединение входной части гасителя крутильных колебаний с коленчатым валом. Для этого можно входную часть жестко скреплять с щекой или коренной шейкой коленчатого вала. Однако для многих случаев применения может также оказаться целесообразным соединение входной части гасителя колебаний с коленчатым валом посредством устройства для ограничения крутящего момента, в частности посредством предохранительной фрикционной муфты.

С точки зрения конструкции, расположения и функции патентуемого гасителя крутильных колебаний может оказаться целесообразным, если гаситель колебаний имеет, по меньшей мере, одну кольцеобразную входную часть и, по меньшей мере, одну расположенную сбоку от нее инерционную массу, соединенную с входной частью пружинами, предпочтительно винтовыми. При этом может оказаться целесообразным применение, по меньшей мере, одного установленного параллельно пружинам фрикционно-демпфирующего устройства. Это фрикционно-демпфирующее устройство можно создать непосредственно путем поджатия входной части к инерционной массе посредством аккумулятора энергии.

Целесообразно предусмотреть в гасителе крутильных колебаний, встраиваемом в поршневой двигатель или монтируемом на коленчатом валу поршневого двигателя, два расположенных на некотором осевом расстоянии друг от друга, скрепленных друг с другом для передачи вращения кольцеобразных диска, на которые в осевом промежутке между ними установлены, по меньшей мере, участки кольцеобразной входной части гасителя колебаний. В этих дисках и во входной части можно предусмотреть выемки или вырезы для ввода в них аккумуляторов энергии, действующих между этими частями, например винтовых пружин. Целесообразно между, по меньшей мере, одним диском и входной частью вставить аккумулятор энергии, являющийся составной частью фрикционного устройства.

С точки зрения конструкции и функции гасителя крутильных колебаний или оснащенного им поршневого двигателя может оказаться особенно целесообразным снабдить входную часть гасителя колебаний осевым втулкообразным выступом, расположенным ближе к оси коленчатого вала по сравнению с пружинами, окружающим коренную шейку этого вала и предназначенным служить, по меньшей мере, радиальной опорой для коленчатого вала в картере. При этом втулкообразный выступ может быть открытым в осевом направлении коленчатого вала. Однако может оказаться также целесообразным, если втулкообразный выступ образует внутри чашеобразную полость, в которую заходит концевая коренная шейка коленчатого вала. При этом дно чашеобразной полости может примыкать к торцу коренной шейки коленчатого вала. Кроме того, в дне чашеобразной полости можно предусмотреть, по меньшей мере, одно отверстие, через которое можно вставить крепежное средство, в частности винт, для закрепления гасителя крутильных колебаний на коленчатом валу.

Целесообразно, по меньшей мере, входную часть гасителя крутильных колебаний выполнить в виде листовой фасонной детали. Для образования гасительных (инерционных) масс тоже целесообразно применять листовой материал. Такие детали можно особенно простым образом изготовлять путем штамповки и выдавливания.

В демпфере, предусматриваемом между входной частью и, по меньшей мере, одной из инерционных масс гасителя крутильных колебаний, целесообразно применять несколько распределенных по окружности аккумуляторов энергии. При этом элементы, воздействующие на аккумуляторы энергии, можно выполнить таким образом, чтобы, по меньшей мере, отдельные аккумуляторы энергии вступали в действие ступенчато и параллельно друг другу, благодаря чему по мере увеличения угла проворота между соответствующими элементами возрастает жесткость на скручивание. Кроме того, между входной частью и инерционной массой можно предусмотреть фрикционное устройство, воздействующее в пределах всего возможного угла проворота между входной частью и инерционной массой. Далее, между входной частью и инерционной массой можно предусмотреть фрикционное устройство с запаздыванием, которое отключается при реверсе направления проворота инерционной массы на протяжении определенного угла проворота. Может также оказаться целесообразным оснастить гаситель крутильных колебаний так называемым нагрузочным фрикционным устройством, которое исходя из первоначального или нейтрального положения гасителя крутильных колебаний вступает в действие только после определенного угла проворота инерционной массы относительно входной детали, а при реверсе направления проворота инерционной массы относительно входной части возвращается в первоначальное положение, по меньшей мере, на частичном провороте через аккумулятор энергии. Разумеется, возможны и комбинации отдельных фрикционных устройств. Так, например, патентуемый гаситель крутильных колебаний может иметь как основное фрикционное устройство, срабатывающее на протяжении всего угла проворота между инерционной массой и входной частью, так и фрикционное устройство, срабатывающее с запаздыванием только после определенного угла проворота, и/или нагрузочное фрикционное устройство.

Другие преимущества и признаки патентуемых гасителей крутильных колебаний и поршневых двигателей с такими гасителями колебаний вытекают из описываемых ниже примеров, иллюстрируемых чертежами. В частности, показаны:

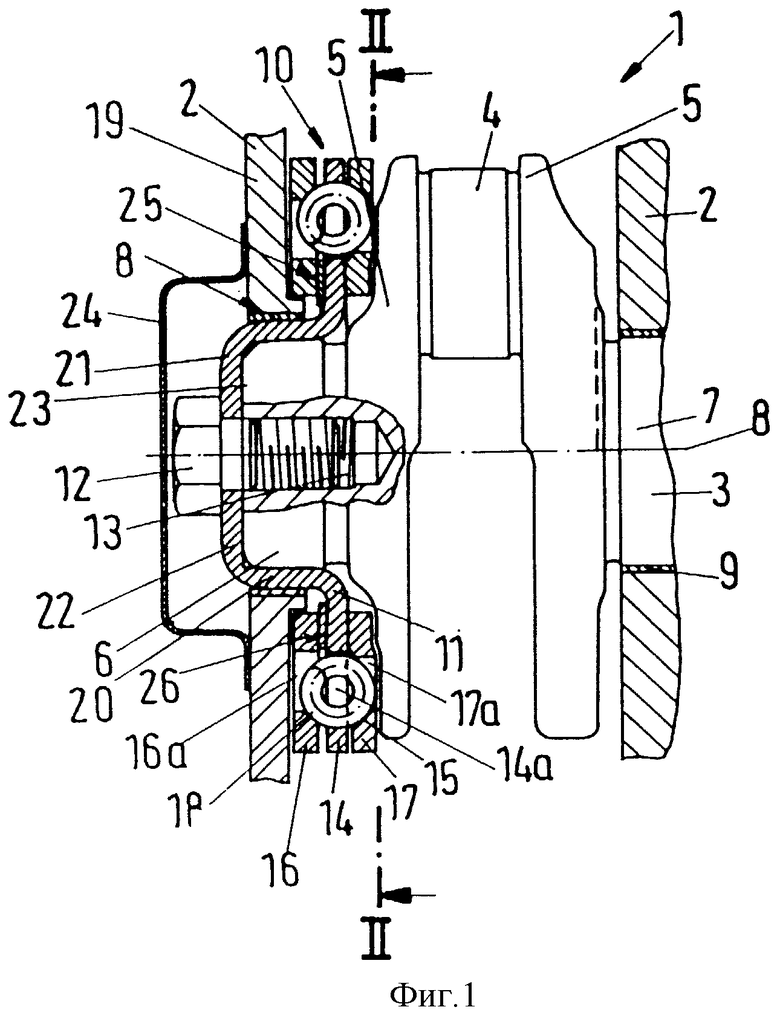

на фиг.1 - разрез по установленному и выполненному согласно изобретению гасителю крутильных колебаний, который смонтирован на коленчатом валу поршневого двигателя,

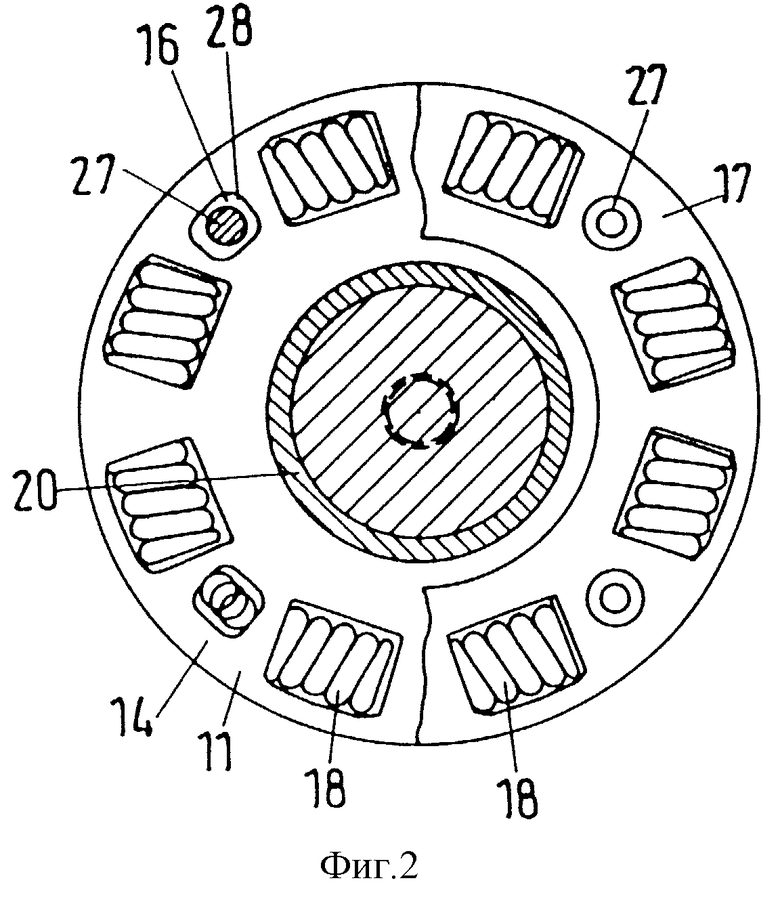

на фиг.2 - разрез с вырывом по линии II-II из фиг.1,

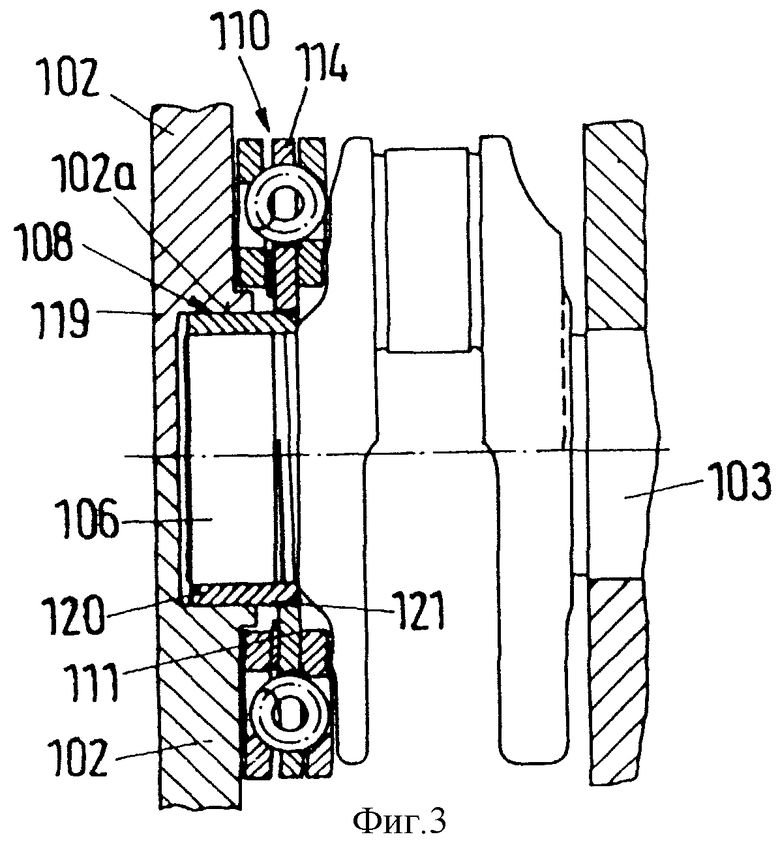

на фиг.3 - другая возможность исполнения гасителя крутильных колебаний, установленного подобно гасителю, показанному на фиг. 1,

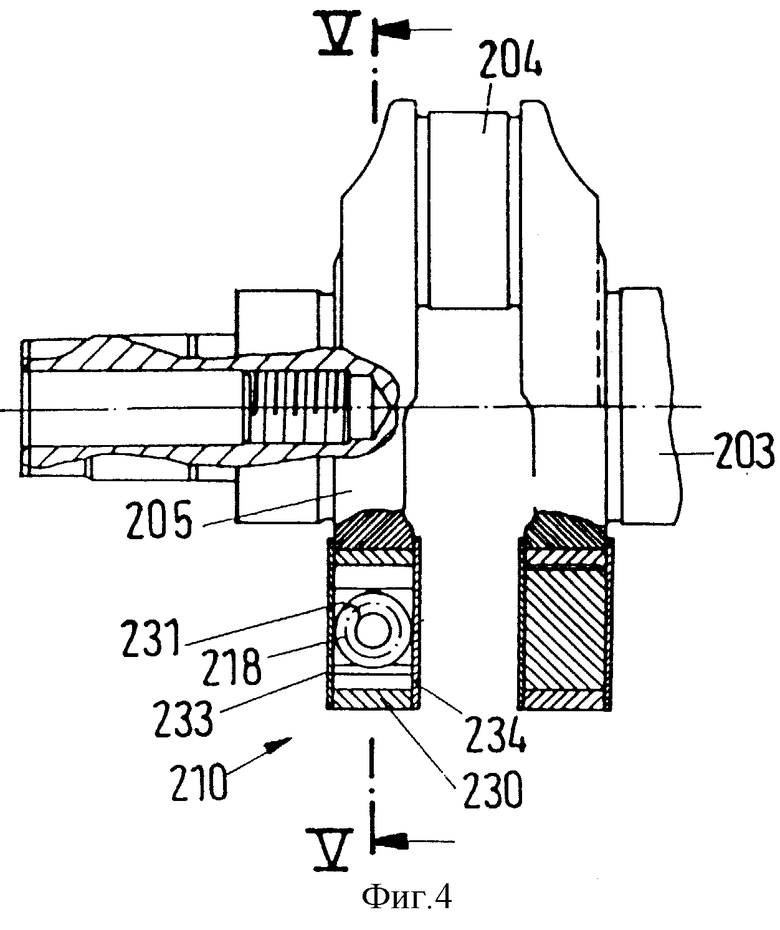

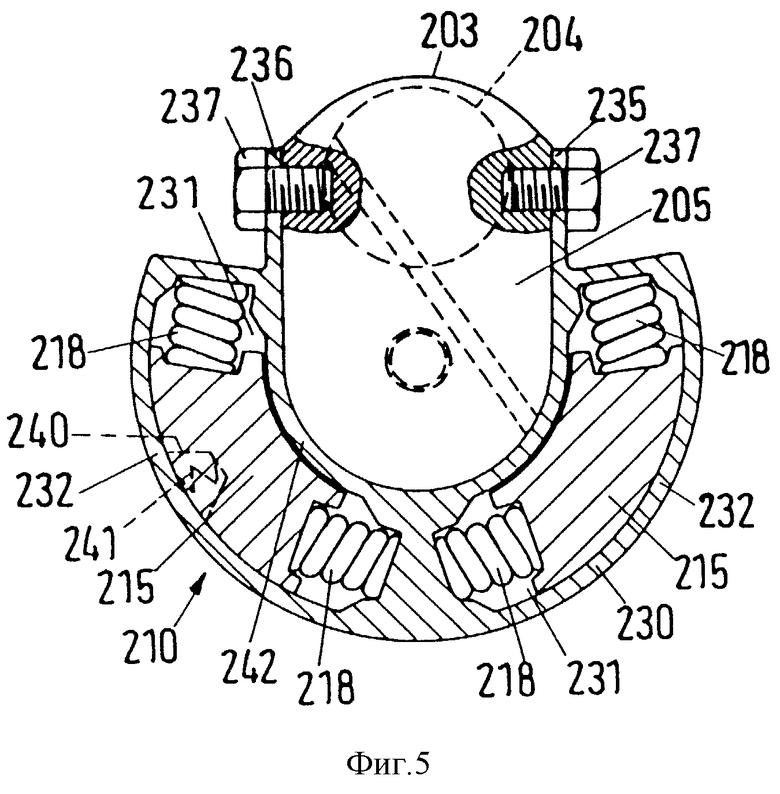

на фиг.4 и 5 - другой вариант исполнения патентуемого гасителя крутильных колебаний, причем фиг.5 соответствует разрезу по линии У-У из фиг.4,

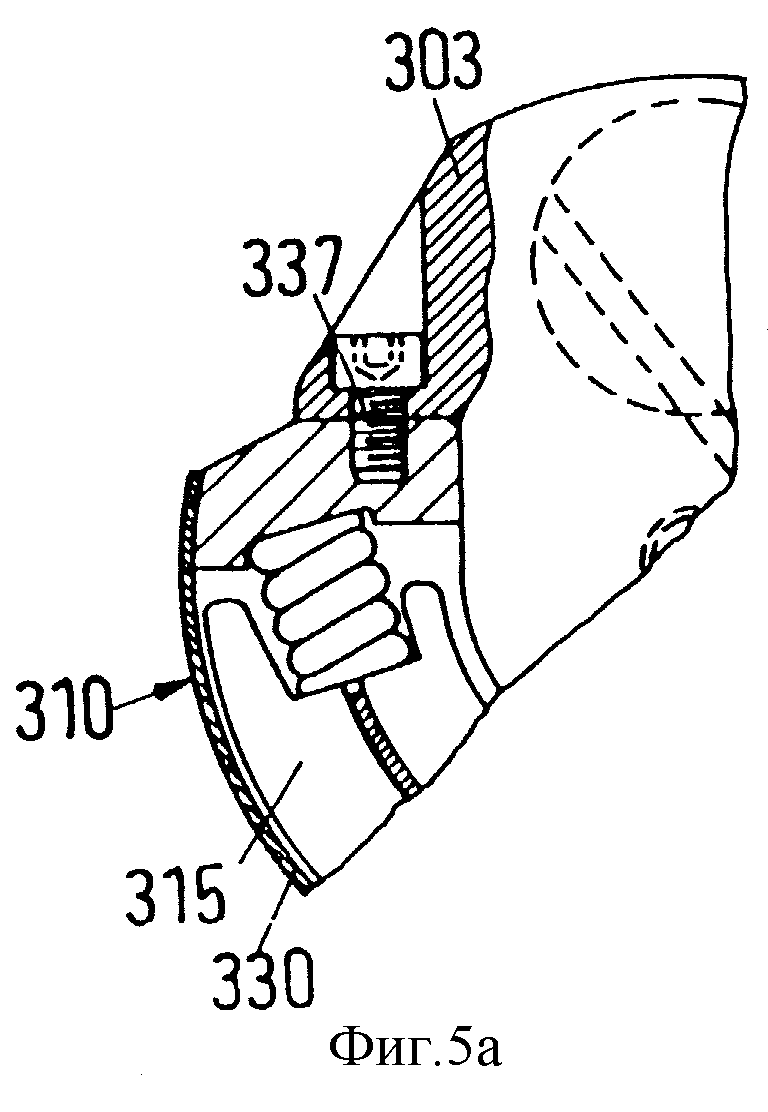

на фиг.5а - подробность другого варианта исполнения гасителя крутильных колебаний,

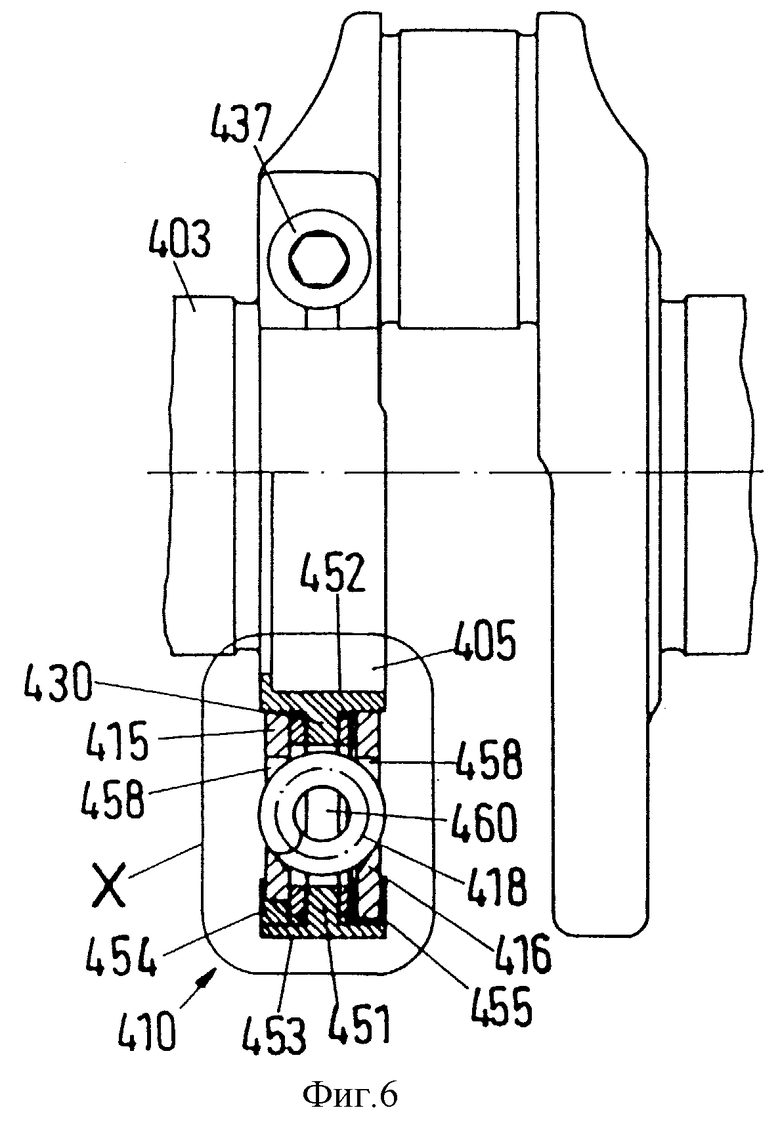

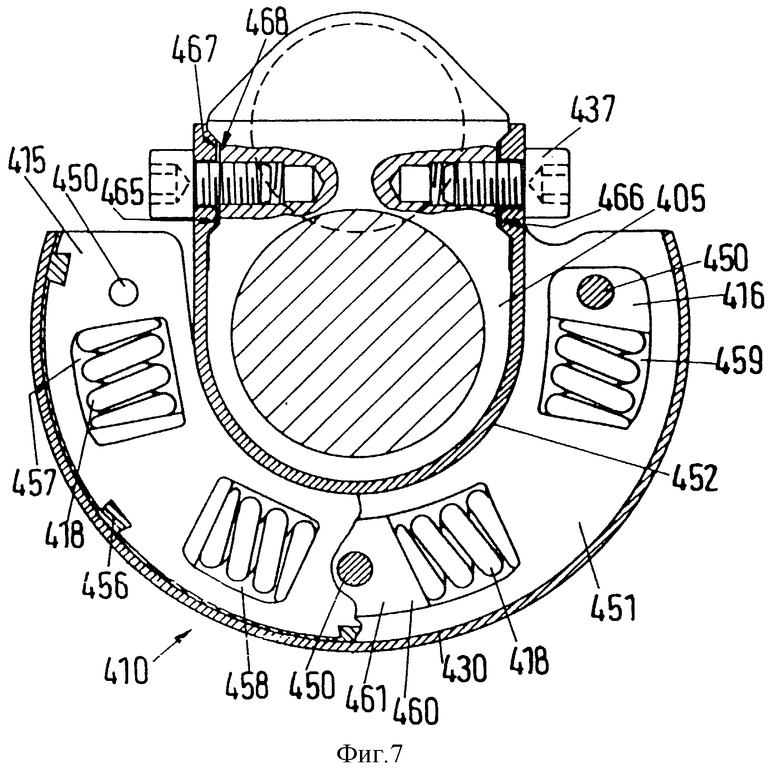

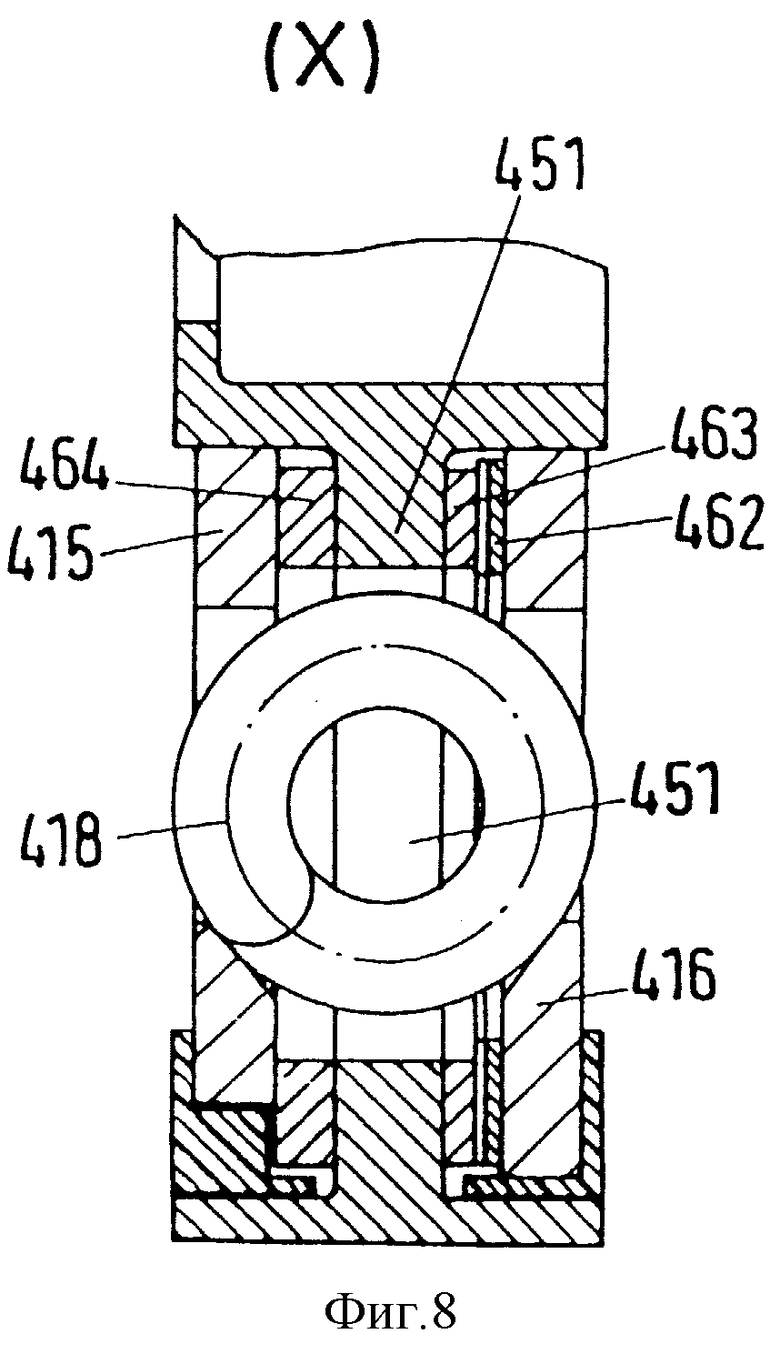

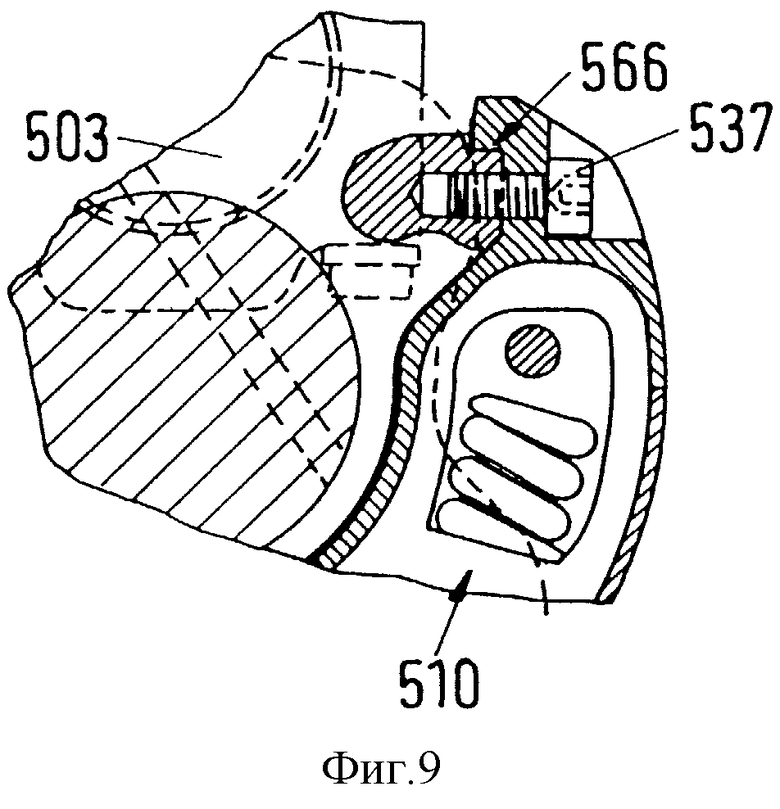

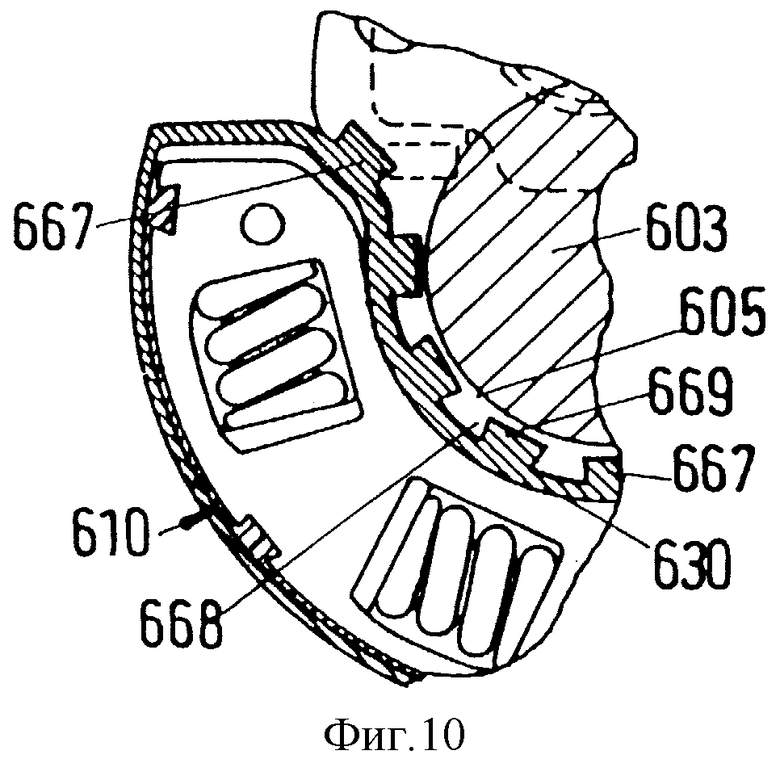

на фиг.6-10 - другие возможности исполнения патентуемого гасителя крутильных колебаний.

На фиг.1 показана часть двигателя внутреннего сгорания 1 с картером 2, в котором смонтирован с возможностью вращения коленчатый вал 3. Коленчатый вал 3 имеет шатунную шейку 4, на которую известным образом надевается шатун, присоединенный к поршню.

На фиг.1 показан лишь принцип конструкции поршневого двигателя. Более точное представление о конструкции поршневых двигателей можно получить из технической литературы, например Dubbel “Taschenbuch fur den Maschinenbau” (Справочник машиностроения. 18-е издание, стр.Р80-Р87 или “Kraftfahrtechnische Taschenbuch” (Справочник по автомобильной технике. 22-е издание, стр.382-399, издательство Bosch).

С обеих сторон к шатунной шейке 4 примыкают щеки 5 коленчатого вала, от которых на стороне, противоположной шейке 4, выходят осевые коренные шейки 6, 7 коленчатого вала.

Коренными шейками 6, 7 коленчатый вал 3 опирается в картере 2. Ось вращения 8 коленчатого вала 3 совпадает с осями вращения коренных шеек 6, 7. В изображенном примере исполнения шейки 6, 7 опираются в подшипниках скольжения 8, 9 картера 2. Однако вместо подшипников скольжения могут быть, как известно, применены подшипники качения. В изображенном примере исполнения колено вала опирается с обеих сторон своими шейками 6, 7. Однако как вытекает из известного состояния техники, в двигателях с несколькими поршнями в зависимости от последовательности колен, соответствующие опоры могут находиться только после каждого второго или третьего колена.

В картере 2 поршневого двигателя 1 установлен гаситель колебаний 10. Гаситель 10 имеет входную часть II, которая в изображенном примере исполнения жестко соединена с коленчатым валом 3 посредством крепежного болта 12, соосного с осью 8. Для этого в коренной шейке 6 имеется соответствующее резьбовое отверстие 13. Однако входную часть гасителя колебаний можно соединить с коленчатым валом 3 для передачи вращения также и иными способами, например посредством геометрического замыкания, которое можно осуществить, предусмотрев например во входной части II отверстие профильного контура, соединяемое с сопряженным профилем на коленчатом валу 3. Можно было бы также скрепить входную часть 3 с коленчатым валом посредством штифта или сварки, применив для этой цели, например, сварку давлением, контактную сварку сопротивлением, сварку оплавлением, лучевую сварку, газоэлектрическую сварку, электродуговую сварку оплавлением. В отношении возможного способа сварки можно опять обратиться к упомянутому "Справочнику машиностроения" (стр.G4-G7).

В изображенном примере исполнения входная часть II имеет кольцеобразный наружный участок 14, который несет инерционную массу 15, состоящую в данном примере из двух расположенных на некотором осевом расстоянии друг от друга кольцеобразных деталей 16, 17, между которыми вставлен участок 14 входной части II. Как видно из фиг.1, щека 5 коленчатого вала, расположенная рядом с кольцеобразной деталью 17, имеет такой контур, при котором остается свободной хотя бы часть пространства, необходимого для кольцеобразной детали 17. В обеих кольцеобразных деталях 16, 17, а также во вставленном между ними участке 14 имеются выемки 16а, 17а, 14а, в которые вставляются металлические аккумуляторы энергии в виде винтовых пружин 18. Винтовые пружины 18 противодействуют относительному провороту между инерционной массой 15 и входной частью II гасителя колебаний. Гаситель колебаний 10, вставленный между стенкой 19 картера и щекой 5 коленчатого вала, центрируется, по меньшей мере, в радиальном направлении через входную часть II на концевой шейке 6 коленчатого вала, опираясь в картере 2. Для этого во входной части имеется выдвинутый в осевом направлении втулкообразный выступ 20, который примыкает к кольцеобразному участку 14. Выступ 20 надет на коренную шейку 6 коленчатого вала по меньшей мере в основном без зазора. Целесообразно коренную шейку 6 запрессовать в выступ 20. Втулкообразный выступ 20 является частью чашеобразного выступа 21 входной части II гасителя колебаний. Дно 22 чашеобразного выступа 21 примыкает к торцу 23 коренной шейки 6 коленчатого вала и в изображенном примере исполнения прочно прикреплено к коленчатому валу болтом 12.

Как видно из фиг.1, осевой втулкообразный выступ 20 образует непосредственно подшипник 8. Гаситель колебаний 10 в изображенном примере исполнения монтируется на той осевой стороне коленчатого вала, которая противоположна стороне этого вала, соединяемой при помощи муфты с редуктором. Однако гаситель колебаний 10 можно установить и на той стороне коленчатого вала, которая обращена к редуктору, т.е. к месту приведения коленчатого вала 3 во вращение. Кроме того, по меньшей мере в так называемых составных коленчатых валах гаситель колебаний 10 можно было бы установить вблизи другой щеки вала и внутри картера.

В изображенном примере исполнения для уплотнения картера на его наружной стороне предусмотрена крышка 24. Эту крышку можно, например, плотно прикрепить к картеру, проложив для этого в случае надобности уплотнительную прокладку.

Параллельно к аккумулятору энергии 18 между инерционной массой 15 и входной частью II устанавливается гистерезисное или фрикционное устройство 25, которое в изображенном примере исполнения охватывает аккумулятор энергии 26 в виде тарельчатой пружины, расположенной внутри аккумулятора энергии 18 (т.е. ближе к оси вала). Тарельчатая пружина 26 зажата в осевом направлении между кольцеобразной деталью 16 и участком 14, в результате чего второй боковой диск 17, соединенный жестко с диском 16, тоже прижимается к входной части II, т.е. к ее кольцеобразному участку 14. Поэтому между боковым диском 17 и входной частью II тоже создается фрикционный контакт. Диски 16 и 17, как видно из фиг.2, жестко соединены между собой дистанционными штырями (заклепками) 27. Соединительные средства в виде заклепок проходят через выемки 28 во входной части II гасителя колебаний. При этом выемки 28 и соединительные средства 27 взаимно согласованы таким образом, что инерционная масса 15 может совершать относительно входной части II проворот, необходимый для выполнения гасителем колебаний возложенной на него функции. Ограничение этого относительного проворота может происходить в результате жесткого смыкания звеньев аккумулятора энергии 18 или упирания дистанционных штырей 27 в концы выемок 28.

Для того чтобы уменьшить место, занимаемое болтом 12, можно также применить, по меньшей мере, один винт с потайной головкой. Для образования подшипника скольжения 8 кольцевую поверхность втулкообразного выступа 20 можно снабдить соответствующим покрытием. Кроме того, может оказаться целесообразным закалить, по меньшей мере, втулкообразный выступ 20, например, путем индукционной или лучевой закалки по меньшей мере в зоне его наружной кольцевой поверхности.

Расположение гасителя колебаний в осевом промежутке между первой щекой 5 коленчатого вала и соседней стенкой 19 картера 2 дает то преимущество, что маховую (инерционную) массу 15 и фланец (входную часть) II можно выполнить в виде замкнутых листовых колец.

Главная функция гасителя колебаний 10 выполняется инерционной массой 15 в сочетании с аккумуляторами энергии в виде пружин сжатия (винтовых пружин) 18. Пружины сжатия можно, по меньшей мере, частично заранее поджать, причем целесообразно предусмотреть, чтобы этот предварительный поджим составлял до половины максимально возможного хода пружин 18. Однако этот предварительный поджим может быть также больше или меньше. Путем соответствующего предварительного поджима пружин 18 инерционную массу 15 можно подвесить на входной части II без зазора в окружном направлении.

Аккумуляторы энергии 18 можно вставить в соответствующие им выемки 14а, 16а, 17а таким образом, т.е. выемки 14а, 16а, 17а можно выполнить с учетом ввода в них аккумуляторов энергии таким образом, чтобы получалась многоступенчатая характеристика пружины. Благодаря этому достигается то, что жесткость на скручивание возрастает по мере подключения ступеней пружины и в зависимости от относительного угла проворота между инерционной массой 15 и входной частью II.

Аккумуляторы энергии, образованные пружинами сжатия 18, и инерционные массы 15 подобраны таким образом, что получается частота гасителя колебаний, согласованная с собственной частотой колебаний коленчатого вала.

Дополнительно к устройству 25 для фрикционного демпфирования или вместо такого устройства можно предусмотреть пропорциональное скорости демпфирование маслом в щели. Такое пропорциональное скорости демпфирование можно создать, предусмотрев соответствующую узкую щель между, по меньшей мере, одним из боковых дисков 16, 17 и кольцеобразным наружным участком 14 входной части II.

Имеющуюся систему смазки двигателя можно с успехом использовать для уменьшения износа деталей, входящих в состав гасителя колебаний, а также для отвода тепла от этих деталей.

Форма исполнения, показанная на фиг.3, отличается от той, которая изображена на фиг.1 и 2, тем, что фланец III, образующий входную часть III гасителя колебаний 110, выполнен из двух деталей. Здесь входная часть III состоит из кольцеобразной детали 114 и втулкообразной детали 120, которая жестко прикреплена к внутреннему участку дискообразной детали 114 в данном случае путем сварного соединения 121. Это сварное соединение 121 особенно целесообразно изготовить путем сварки лазерным лучом. Однако можно применить и другие методы сварки, например те, которые были упомянуты ранее. Применение отдельной втулки позволяет лучше обработать ее. Соединение гасителя колебаний 110 с коленчатым валом 103 можно произвести путем запрессовки втулкообразного участка 120 на коренную шейку вала 106. Однако это соединение можно произвести и иным образом, например как было описано выше в связи с фиг.1 и 2. Наружная поверхность втулкообразной детали 120 тоже используется в качестве подшипника. Для образования опоры 108 можно, как и в примере согласно фиг.1, вставить подшипник скольжения между втулкообразным участком 120 и отверстием 102а в картере 102. Однако может оказаться достаточным для образования опоры скольжения снабдить соответствующим покрытием кольцевую поверхность отверстия 102а и/или наружную кольцевую поверхность втулкообразного участка 120. Можно было бы отверстие 102а выполнить также таким образом, чтобы между втулкообразным участком 120 и этим отверстием 102а в картере 102 можно было вставить подшипник качения.

Для передающего крутящий момент соединения входной части III с коренной шейкой 106 вала можно также применить многодуговое соединение. Для этого нужно придать надлежащие профили наружной поверхности коренной шейки 106 и внутренней поверхности втулки 120.

В исполнении согласно фиг.3 стенка 119 картера на участке коренной шейки 106 вала выполнена закрытой в осевом направлении, благодаря чему не требуется дополнительная уплотнительная крышка.

Картер 2, 102 целесообразно выполнить из нескольких частей, которые примыкают друг к другу и соединены на участке коренных шеек коленчатого вала. Возможны однако и другие конструктивные формы, которые можно выбирать на основании известного уровня техники. Главная функция гасителя колебаний 210, изображенного на фиг.4 и 5, определяется инерционными (гасительными) массами 215 в сочетании с пружинами сжатия 218, выполненными в виде винтовых пружин. Инерционные массы 215 и приданные им каждый раз пружины сжатия 218 помещены в корпус 230, который в данном случае выполнен в основном монолитным. Для этого корпус 230 снабжен выемками или полостями 231, которые в данном примере исполнения открыты в осевом направлении. Инерционные массы 215 выполнены в виде сегментов окружности, которые в данном примере исполнения имеют сравнительно большую толщину. Целесообразно инерционные массы этого рода изготовить в виде спеченных (металлокерамических) деталей. Полости в корпусе 230 имеют дугообразные участки 232, в которые могут упираться инерционные массы 215 в частности под действием центробежных сил. Благодаря этому создается зависящее от центробежных сил фрикционное демпфирование между инерционными массами 215 и корпусом 230. Пружины сжатия, установленные по обеим сторонам инерционных масс 215 в окружном направлении, предварительно поджаты таким образом, что при полном сжатии аккумулятора энергии 218, предусмотренного на одной стороне, аккумулятор энергии 218, находящийся на противоположной стороне, имеет еще определенный предварительный поджим. Благодаря этому пружины 218 могут свободно направляться в выемках 231 как в окружном, так и в радиальном направлении. Кроме того, этим обеспечивается, что инерционные массы 215 всегда без зазора удерживаются или зажимаются между приданными им пружинами сжатия 218. Пружины сжатия 218 и инерционные массы 215 подобраны таким образом, что получается частота гасителя колебаний, согласованная с собственной частотой колебаний коленчатого вала. Выемки 231 в корпусе 230 закрыты сбоку крышками в виде кольцевых листов 233, 234. Листовые детали 233, 234 можно прикрепить к корпусу 230 путем сварки, и/или клепки, и/или чеканки.

Как вытекает особенно из фиг.5, гаситель крутильных колебаний 210 имеет в поперечном сечении форму подковы или седла и посажен на щеку 205 коленчатого вала. При этом гаситель колебаний может быть надет радиально на ту сторону щеки 205, которая противоположна шатунной шейке 204. Боковые участки подковообразного корпуса 230 образуют стенки 235, 236, которые прилегают сбоку к щеке 205 и жестко прикреплены к коленчатому валу 203 на радиальной высоте шатунной шейки поперечными винтами 237. Фрикционное демпфирование, воздействующее параллельно пружинам 218, может, как указывалось ранее, происходить благодаря трению инерционных масс 215 на участках 232 корпуса, причем это трение зависит от центробежной силы.

По меньшей мере, одна камера 231 может быть присоединена к системе смазки двигателя или опор коленчатого вала, благодаря чему можно снизить износ двигающихся друг относительно друга деталей, а также дополнительно усилить демпфирование, пропорциональное скорости, и/или демпфирование из-за вытеснения масла.

Другая возможность достигнуть демпфирующего эффекта заключается в установке аккумуляторов энергии, например листовых или тарельчатых пружин, между, по меньшей мере, одной инерционной массой 215 и, по меньшей мере, одним из боковых листов 233, 234.

На фиг.5 с левой стороны штриховыми линиями показан возможный способ установки или подпирания инерционной массы 215. В инерционной массе 215 можно предусмотреть выемку 240, в которую с предварительным поджимом помещен аккумулятор энергии, предпочтительно винтовая пружина. При этом аккумулятор энергии 241 поджат между соответствующей инерционной массой 215 и жестко прикрепленной к коленчатому валу 203 деталью, которой в данном случае является корпус 230. Благодаря этому инерционная масса 215 отталкивается радиально внутрь, упираясь во внутренний участок 242 корпуса 230. Выемка 240 и пружина 241 выполнены и расположены таким образом, что соответствующая инерционная масса 215 может колебаться в окружном направлении в пределах необходимого угла. Путем соответствующего выбора предварительного поджима пружины 241 можно регулировать или варьировать вызываемое соответствующей инерционной массой 215 трение, зависящее от числа оборотов или центробежной силы. Так, например, при малых числах оборотов инерционная масса 215 может совсем не создавать трения или создавать лишь малое трение. Когда действующая на инерционную массу 215 центробежная сила находится хотя бы приблизительно в равновесии с радиальной силой, которую создает пружина 241, практически отсутствует или имеется лишь незначительное фрикционное демпфирование. Это равновесие устанавливается при определенном числе оборотов или внутри какого-то диапазона чисел оборотов. Ниже этого числа оборотов или диапазона чисел оборотов фрикционное демпфирование может ослабляться по мере увеличения числа оборотов, а выше этого числа оборотов или диапазона чисел оборотов фрикционное демпфирование может возрастать по мере увеличения числа оборотов.

Хотя только одна щека 205 коленчатого вала может нести гаситель колебаний 210, целесообразно предусмотреть, чтобы обе щеки одного колена несли соответствующий гаситель колебаний 210. В коленчатых валах с несколькими коленами отдельные гасительные узлы 210 могут быть смонтированы с распределением по отдельным щекам вала в зависимости от требований. Путем целенаправленного распределения гасительных узлов можно осуществить выравнивание масс коленчатого вала, благодаря чему можно свести к минимуму дисбаланс по крайней мере до приемлемой величины.

В примере исполнения согласно фиг.5а корпус 330 состоит из нескольких деталей, которые образуют цельный корпус только будучи соединенными вместе. Однако соответствующие инерционные массы 315 вставлены в корпус 330 по крайней мере в основном так же, как инерционные массы 215 согласно фиг.4 и 5.

Коленчатый вал 303 и корпус гасителя колебаний 310 выполнены и согласованы друг с другом таким образом, что гаситель колебаний 310 соединен с коленчатым валом 303 винтами 337, нагруженными в продольном направлении.

Гаситель колебаний 410, изображенный на фиг.6-8, имеет, как видно особенно из фиг.7, U-образную форму и соединен с коленчатым валом 403 на участке щеки 405 вала винтами 437 таким же образом, как было описано для гасителя колебаний 210 в связи с фиг.4 и 5.

По существу гаситель колебаний 410 образует щеку коленчатого вала или, по меньшей мере, частично заменяет эту щеку. Основную часть колеблющихся инерционных масс образуют два боковых или противоположных диска 415, 416, соединенных друг с другом осевыми заклепками 450. Однако соединение можно осуществить также винтами или сваркой, причем тогда по крайней мере один из противоположных дисков 415, 416 можно снабдить осевыми накладками, чтобы изготовить такие соединения.

Противоположные диски 415, 416 установлены по обеим сторонам фланца 451, являющегося частью несущей части или корпуса 430 и имеющего в окружном направлении форму сегмента круга. Несущая деталь 430 имеет внутренний сравнительно широкий обод 452 и наружный сравнительно широкий обод 453. Фланец 451 находится примерно в середине этих ободов 452, 453. Следовательно, несущая деталь 430 имеет по обеим сторонам 451 осевые выемки, в которые, по меньшей мере частично, вставлены и направляются ими противоположные диски 415, 416. Диски 415, 416 поднимаются под действием центробежной силы к ободу 453, причем в изображенном примере исполнения предусмотрены опорные элементы 454, 455, которые могут быть изготовлены, например, из антифрикционного материала. Целесообразно применить в данном случае пластмассовый подшипниковый материал с соответствующими антифрикционными свойствами. Опорные элементы 454, 455, как видно из фиг.7, прикреплены к дискам 415, 416 при помощи соединений 456 типа ласточкина хвоста. Иными словами, между взаимно сопряженными деталями 415, 454 и 416, 455 имеется геометрическое замыкание. Дополнительно или вместо этого можно эти взаимно сопряженные детали соединить путем склеивания, чеканки или сварки.

Пружины сжатия 418, действующие между несущей деталью 430 и противоположными дисками 415, 416, вставлены в выемки 451, 458 дисков 415, 416, а также в выемки 459, 460 несущей детали 430 или фланца 451. Благодаря соответствующей форме выемок 457, 458, 459, 460 пружины 418 фиксируются в гасителе колебаний 410 как в осевом, так и в радиальном направлении. Длину пружин 418 и продольное согласование выемок 457, 458 по отношению к сопряженным выемкам 459, 460 целесообразно подобрать таким образом, чтобы по крайней мере обе концевые пружины 418, располагающиеся на фиг.7 в окружном направлении, имели предварительный поджим, причем целесообразно предусмотреть, чтобы при полном сжатии аккумулятора энергии 418 находящийся на другой стороне аккумулятор энергии 418 имел еще определенный предварительный поджим. Достигаемое при этом воздействие уже было описано в связи с пружинами 218 согласно фиг.4 и 5. Особенно целесообразно обеспечить, чтобы средние в окружном направлении пружины 418 на фиг.7 были поджаты друг к другу.

Из фиг.7 видно, что в выемку 460 во фланце 451 вставлены обе средние пружины 418, причем между обращенными друг к другу концевыми участками этих пружин 418 проходят радиальные участки противоположных дисков 415, 416. Благодаря этому эти средние пружины 418 подключены последовательно. Как видно особенно из фиг.8, для создания основного трения предусмотрен аккумулятор энергии, в данном случае в виде, по меньшей мере, одного волнистого кольца 462. Этот аккумулятор энергии поджат в осевом направлении между диском 416 и фланцем 451. Между аккумулятором энергии 462 и фланцем 451 поставлена опорная или фрикционная прокладка 463. Между противоположным диском 415 и фланцем 451 тоже поставлена промежуточная или фрикционная прокладка 464. Утолстив надлежащим образом фланец 451 и/или противоположные диски 415, 416, можно обойтись без прокладок 463, 464. Как уже указывалось, гаситель колебаний 410 закрепляется на коленчатом валу 403 посредством поперечных винтов 437. Действующая на гаситель колебаний центробежная сила воспринимается коленчатым валом дополнительно или в основном путем геометрического замыкания, осуществляемого заходом выступа в несущей детали 430 в выемки 465, 466 во фланце или в ступице коленчатого вала. В изображенном примере исполнения согласно фиг.6 и 7 это геометрическое замыкание или сцепление 465, 466 выполнено в виде призматических стыков. Для этого боковые участки несущей детали 430, имеющей в поперечном сечении U-образный профиль, снабжены соответствующими выступами 467, которые заходят в сопряженные пазы или углубления 468 в коленчатом валу 403. Однако выступы могут быть сделаны на участке 405, а углубления или пазы - на несущей детали 430. В форме исполнения согласно фиг.9 выступ 566, воспринимающий центробежную силу, имеет в поперечном сечении прямоугольный профиль. Преимуществом такого исполнения является то, что центробежные силы, действующие на гаситель колебаний, не приводят практически к нагружению болтов 537. Такое закрепление гасителя колебаний обеспечивает особенно жесткое соединение с коленчатым валом 503.

Особенно целесообразно предусмотреть для патентуемого гасителя колебаний принудительную смазку, которую можно объединить, например, с системой циркуляционной смазки двигателя. Однако можно вместо этого или в дополнение к этому производить смазку разбрызгиванием.

Во исполнении согласно фиг.10 несущая корпусная деталь 630 присоединена к фланцевым или радиальным участкам 605 коленчатого вала 603 посредством осевых вставных соединений 667. Вставные соединения 667 образованы из взаимно сопряженных профилей 668, 669, которые могут иметь в поперечном сечении клиновую форму. В направлении оси коленчатого вала 603 профили 668, 669 могут сужаться, благодаря чему гаситель колебаний 610 фиксируется на коленчатом валу в направлении сборки. Для фиксации гасителя колебаний 610 в другом осевом направлении можно применить стопорное кольцо, закрепляемое на коленчатом валу. Такое стопорное кольцо закрепляется с одной стороны на коленчатом валу 603, перекрывая по крайней мере профили 669 или участки несущей детали 630.

Описанная в примерах исполнения конструкция с поджатыми пружинами сжатия в гасителе колебаний имеет то преимущество, что несмотря на погрешности изготовления на этапе монтажа (угол проворота равен нулю) тоже получается характеристика скручивания без зазора и предварительного натяга. При износе пружин, или упоров, или мест установки пружин тоже обеспечивается линейная характеристика. Следовательно, взаимный поджим пружин обеспечивает постоянную характеристику пружин, а тем самым и по крайней мере постоянную собственную частоту гасителя колебаний.

Патентуемая конструкция гасителя колебаний, монтируемого на участке щек коленчатого вала, обладает также тем преимуществом, что обеспечивается ее простой монтаж, например путем простого надевания на коленчатый вал с последующим закреплением винтами.

При помощи патентуемого устанавливаемого на щеке коленчатого вала гасителя колебаний обеспечивается также балансировка коленчатого вала. Особенно большим преимуществом является то, что патентуемый щековой гаситель колебаний может заменить собой противовес на первой щеке коленчатого вала.

Изобретение не ограничивается описанными примерами исполнения. В рамках изобретения возможны многочисленные варианты и модификации. В частности, изобретением охватываются и варианты, которые могут быть образованы путем комбинации отдельных описанных признаков, элементов и принципов действия. Кроме того, отдельные описанные на основании чертежей признаки или принципы действия могут сами по себе представлять собой самостоятельные изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1994 |

|

RU2140024C1 |

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1996 |

|

RU2190789C2 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ (ВАРИАНТЫ) | 1998 |

|

RU2235930C2 |

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1999 |

|

RU2230954C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ, А ТАКЖЕ ВИНТОВАЯ НАЖИМНАЯ ПРУЖИНА ДЛЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1999 |

|

RU2230955C2 |

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2011 |

|

RU2472990C1 |

| УСТРОЙСТВО ПЕРЕДАЧИ ВРАЩАЮЩЕГО МОМЕНТА | 2000 |

|

RU2246059C2 |

| ГАСИТЕЛЬ ПРОДОЛЬНО-КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2008 |

|

RU2370690C1 |

| УЗЕЛ ГАСИТЕЛЯ КОЛЕБАНИЙ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2673223C2 |

Изобретение относится к поршневому двигателю с гасителем крутильных колебаний, а также к гасителю крутильных колебаний для применения с поршневым двигателем или в поршневом двигателе. Гаситель крутильных колебаний расположен внутри картера двигателя и установлен на коленчатом валу. Движущиеся относительно друг друга части гасителя автоматически смазываются маслом, имеющимся в картере двигателя, благодаря чему уменьшается износ этих частей. 2 с. и 19 з.п. ф-лы, 10 ил.

| DE 4025848, 12.09.1995 | |||

| Поршневой двигатель внутреннего сгорания | 1981 |

|

SU1079925A1 |

| Динамический гаситель колебаний машины | 1990 |

|

SU1767257A1 |

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙВСЕСОЮЗНАЯ!»АТ?итно«гЕхкй'адд;^^ЛИОТЕНА | 0 |

|

SU331197A1 |

| Оппозитный двухцилиндровый поршневой двигатель внутреннего сгорания | 1981 |

|

SU1081377A1 |

| Колебательная система двигателя внутреннего сгорания | 1989 |

|

SU1675600A1 |

| Устройство для равномерного ходадВигАТЕля ВНуТРЕННЕгО СгОРАНия | 1979 |

|

SU798387A1 |

| US 5151065 А1, 29.09.1992 | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

2004-07-20—Публикация

1998-09-08—Подача