Изобретение относится к системам генерирования инертной газовой среды из азота для создания безопасных условий труда и обеспечения технологических процессов в нефтедобывающей, газовой, нефтеперерабатывающей, нефтехимической, лакокрасочной, фармацевтической и пищевой промышленности, а также к системам, используемым для защиты объектов различного назначения от загорания и для подавления очагов открытого огня.

В настоящее время используются различные системы для генерирования инертной среды из азота.

Известен генератор азота, содержащий теплоизолированную емкость с жидким азотом, испаритель жидкого азота и форсунки для формирования газового облака (см. авторское свидетельство СССР 1465601, А 62 С 3/02 от 15.03.1989). Генераторы азота данного типа имеют ограниченные возможности, определяемые запасом азота в криогенной емкости или в ином аккумуляторе. Использование емкости с запасом криогенной жидкости или газа высокого давления делает подобный генератор азота потенциально опасным, так как при внешнем нагреве, например, при наличии близко расположенных очагов пламени давление в емкости может превысить предельно допустимое и емкость разрушится с образованием осколков.

Известен также генератор азота для создания инертной технологической газовой среды непосредственно из атмосферного воздуха, содержащий входной нагнетательный блок и две емкости, заполненные твердым адсорбентом кислорода. Используя электроклапаны, емкости поочередно подключают к нагнетательному блоку. Воздух проходит через адсорбент и выходит из емкости с существенно уменьшенным содержанием кислорода, что позволяет использовать его в качестве инертной газовой среды. Свойства адсорбента восстанавливаются при прекращении подачи воздуха в емкость (см. заявку РСТ WO 02/16009 А2, B 01 D 53/22 от 28.02.2002). Генераторы азота данного типа более безопасны в обращении и могут длительно использоваться для генерирования инертного газа с уменьшенным содержанием кислорода, но требуют значительного количества адсорбента. При работе генератора наблюдается вынос адсорбента, что приводит к ускоренному износу клапанов. Возможно попадание адсорбента в обслуживаемую технологическую систему.

Наиболее близким к предложенному изобретению является генератор азота для создания инертной технологической газовой среды, описанный в заявке РСТ WO 02/26359 А1, B 01 D 53/22 от 04.04.2002. Известный генератор азота содержит входной нагнетательный блок, оснащенный осевым компрессором, к выходу которого через охлаждающий теплообменник и блок фильтрации подключен газоразделительный блок с полупроницаемой мембраной, выходной нагнетательный блок повышения давления очищенного азота, подсоединенный к надмембранной полости газоразделительного блока, и систему управления и контроля, включающую в себя датчики загрязнения очищенного азота кислородом. Выходной нагнетательный блок оснащен поршневым компрессором. Каждый из нагнетательных блоков имеет собственный привод. Генератор азота оснащен двумя датчиками загрязнения очищенного азота кислородом, установленными на линии очищенного азота между газоразделительным блоком и выходным нагнетательным блоком, один из которых управляет приводом входного нагнетательного блока, а другой - приводом выходного нагнетательного блока. Генераторы азота с полупроницаемыми мембранами могут вырабатывать защитную среду сколь угодно долго, что делает их наиболее привлекательными для использования в различных технологических системах. Использование двух нагнетательных блоков и теплообменника на входе в разделительный блок дает возможность снизить силовую нагрузку на полупроницаемую мембрану и оптимизировать работу разделительного блока, подавая в надмембранную полость газ с соответствующими температурой и давлением, и снизить потребление энергии для выработки инертной среды с повышенным давлением, так как заданный уровень давления защитной среды можно получить, сжимая меньший объем газа. Однако наличие раздельных приводов входного и выходного нагнетательных блоков и раздельное регулирование их работы усложняют конструкцию и эксплуатацию генератора азота и удорожают выработку очищенного азота.

Задачей настоящего изобретения является разработка генератора азота для создания инертной технологической газовой среды, обеспечивающего эффективную его работу при выработке инертной среды с требуемой концентрацией азота с широким диапазоном изменения выходных характеристик по давлению и объемному расходу азота при минимальном составе оборудования и минимальной стоимости кубометра чистого азота. Другой задачей изобретения является разработка генератора азота, имеющего высокую степень заводской готовности, чтобы произвести его наладку и испытания в заводских условиях с поставкой потребителю изделия, полностью готового к эксплуатации.

Поставленные задачи достигаются тем, что в генераторе азота для создания инертной технологической газовой среды, содержащем входной нагнетательный блок, к выходу которого через охлаждающий теплообменник и блок фильтрации подключен газоразделительный блок с полупроницаемой мембраной, выходной нагнетательный блок повышения давления очищенного азота, подсоединенный к надмембранной полости газоразделительного блока, и систему управления и контроля, включающую в себя датчик загрязнения очищенного азота кислородом, согласно изобретению входной и выходной нагнетательные блоки подсоединены к общему приводу, а система управления и контроля оснащена регулятором расхода охлаждающего агента, управляемым датчиком загрязнения очищенного азота кислородом.

Кроме того, в генераторе азота система управления и контроля оснащена задатчиком уровня загрязнения очищенного азота кислородом и блоком сравнения, при этом входы блока сравнения подключены к выходам указанного задатчика и датчика загрязнения очищенного азота кислородом, а к выходу блока сравнения подключен регулятор расхода охлаждающего агента.

При этом в генераторе азота газоразделительный блок собран из параллельно установленных модульных сборок, каждая из которых оснащена газоразделительной камерой с размещенной в ней полупроницаемой мембраной и запорными устройствами на входе в надмембранную полость и на выходе из нее.

Газоразделительные камеры целесообразно оснастить или полупроницаемыми половолоконными мембранами, или полупроницаемыми плоскими полимерными мембранами.

Кроме того, входной нагнетательный блок оснащен одноступенчатым или многоступенчатым винтовым компрессором, а выходной нагнетательный блок - многоступенчатым винтовым компрессором.

При этом входной и выходной нагнетательные блоки, общий привод указанных блоков, газоразделительный блок и теплообменник целесообразно разместить на общем основании.

Сущность изобретения заключается в прямом механическом согласовании пропорционального изменения объемных расходов воздуха во входном нагнетательном блоке и чистого азота в выходном нагнетательном за счет подсоединения их к общему приводу, что приведет к синхронному изменению оборотов в обоих блоках. Это исключает использование каких-либо автоматических согласующих устройств или вмешательство обслуживающего персонала при изменении режима потребления азота технологической системой, что снижает стоимость оборудования и затраты на эксплуатацию генератора азота и, соответственно, уменьшает стоимость кубометра чистого азота. Требуемая концентрация азота (уровень загрязнения азота кислородом) и производительность генератора азота обеспечиваются режимом работы нагнетательных блоков и регулированием проницаемости мембраны в газоразделительном блоке за счет изменения температуры воздуха, поступающего в газоразделительный блок из входного нагнетательного блока. Увеличение температуры воздуха, поступающего в газоразделительный блок, приводит к увеличению проницаемости мембраны для кислорода, возрастанию сброса кислорода в подмембранную полость и снижению парциального давления кислорода на выходе из надмембранной полости. Одновременно возрастает сброс в подмембранную полость азота, но парциальное давление кислорода падает быстрее, что приводит к повышению чистоты азота на выходе из надмембранной полости. Изменение температуры воздуха достигается изменением расхода охлаждающего агента через теплообменник с помощью регулятора расхода, управляемого датчиком загрязнения очищенного азота кислородом. Для снижения загрязнения очищенного азота кислородом уменьшают расход охлаждающего агента через теплообменник и увеличивают температуру воздуха на входе в газоразделительный блок. Производительность генератора азота обеспечивается соответствующим побором площади полупроницаемой мембраны. Наличие блока фильтрации обеспечивает стабильную работу газоразделительного блока.

Наличие в системе управления и контроля задатчика уровня загрязнения очищенного азота кислородом и блока сравнения, при этом входы блока сравнения подключены к выходам указанного задатчика и датчика загрязнения очищенного азота кислородом, а к выходу блока сравнения подключен регулятор расхода охлаждающего агента, дает возможность выпускать унифицированные генераторы азота и быстро перенастраивать генератор азота на выработку очищенного азота с иным уровнем загрязненности его кислородом на месте в соответствии с требованиями потребителя, не внося изменений в оборудование генератора, и снизить тем самым стоимость кубометра очищенного азота.

Наличие в генераторе азота газоразделительного блока, собранного из параллельно установленных модульных сборок, каждая из которых оснащена газоразделительной камерой с размещенной в ней полупроницаемой мембраной и запорными устройствами на входе в надмембранную полость и на выходе из нее, обеспечивает оптимальное использование полупроницаемых мембран в соответствии с производительностью генератора и увеличивает срок службы мембран, исключая загрязнение мембраны в отключенной газоразделительной камере.

Использование полупроницаемых половолоконных мембран или полупроницаемых плоских полимерных мембран в наибольшей степени соответствует низкотемпературному процессу диффузионного разделения воздуха.

Оснащение входного нагнетательного блока одноступенчатым или многоступенчатым винтовым компрессором расширяет диапазон регулирования производительности генератора и увеличивает срок службы блока фильтрации и полупроницаемых мембран.

Оснащение выходного нагнетательного блока многоступенчатым винтовым компрессором упрощает согласование работы входного и выходного нагнетательных блоков и снижает загрязнение очищенного азота посторонними примесями, в частности парами масла.

Размещение на общем основании входного и выходного нагнетательных блоков, общего привода указанных блоков, газоразделительного блока и теплообменника дает возможность собрать генератор азота на предприятии-изготовителе как единую сборочную единицу, провести все испытания и проверки сборочной единицы в условиях предприятия-изготовителя с последующей его поставкой потребителю отработанной сборочной единицей.

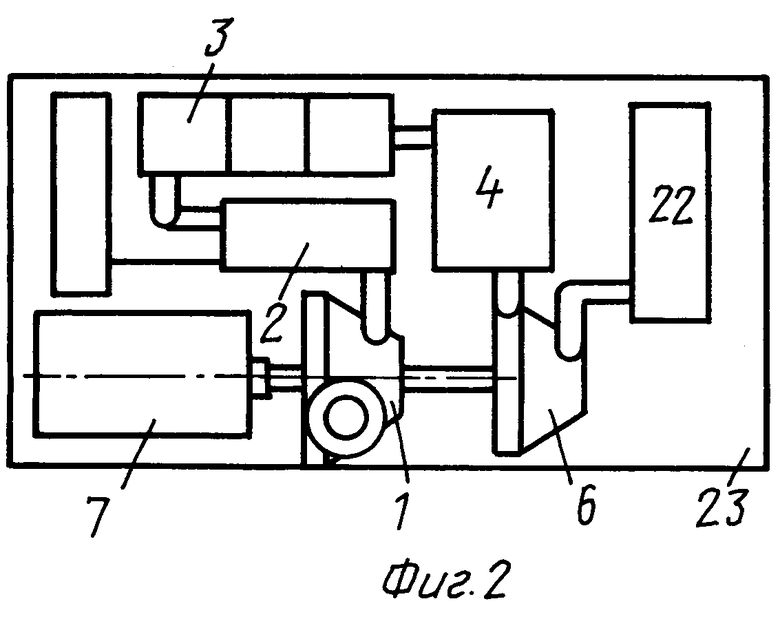

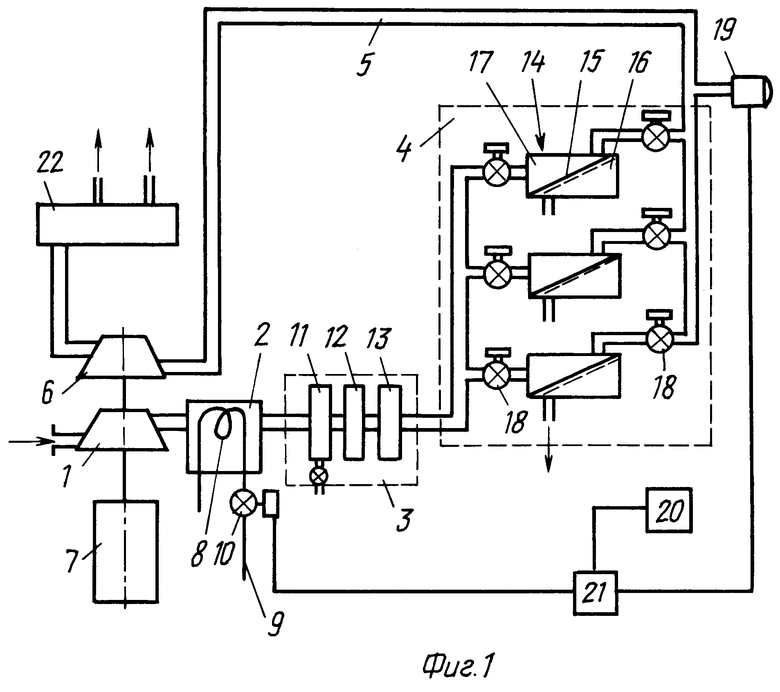

На фиг.1 изображена блок-схема генератора азота, реализующая предложенное изобретение; на фиг.2 схематически показано размещение агрегатов генератора азота на общем основании.

Генератор азота содержит входной нагнетательный блок 1, к выходу которого через охлаждающий теплообменник 2 и блок 3 фильтрации подключен газоразделительный блок 4. Линия 5 очищенного азота соединяет выход газоразделительного блока 4 с выходным нагнетательным блоком 6 повышения давления очищенного азота. Входной 1 и выходной 6 нагнетательные блоки подсоединены к общему приводу 7.

Входной нагнетательный блок 1 оснащен одноступенчатым или многоступенчатым компрессором, например винтовым.

Охлаждающий теплообменник 2 имеет контур 8 охлаждения. В линии 9 подвода охлаждающего агента установлен регулятор расхода 10 системы управления и контроля за работой генератора азота. Блок 3 фильтрации включает последовательно установленные влаго-маслоотделитель 11, фильтр 12 тонкой очистки и адсорбционный поглотитель 13.

Газоразделительный блок 4 собран из параллельно установленных модульных сборок, каждая из которых оснащена газоразделительной камерой 14 с размещенной в ней полупроницаемой мембраной 15, разделяющей камеру 14 на подмембранную 16 и надмембранную 17 полости. На входе в надмембранную полость 17 и на выходе из нее установлены запорные устройства 18. Полупроницаемые мембраны 15 могут быть изготовлены из половолоконных мембран, например на основе полисульфонов, или из плоских полимерных мембран, например на основе поливинилтриметилсилана. Возможно использование и других подобных материалов, освоенных промышленностью. Надмембранные полости 17 соединены с выходом из блока 3 фильтрации и через линию 5 очищенного азота с выходным нагнетательным блоком 6. Подмембранные полости 16 соединены с атмосферой для сброса из нее газа, обогащенного кислородом.

К линии 5 очищенного азота подключен датчик 19 загрязнения очищенного азота кислородом системы управления и контроля, которая дополнительно оснащена задатчиком 20 уровня загрязнения очищенного азота кислородом и блоком 21 сравнения текущего уровня загрязнения очищенного азота с заданным (предельно допустимым) уровнем загрязнения. Сигналы с датчика 19 и задатчика 20 поступают на входы блока 21 сравнения. Выход блока 21 сравнения подключен к регулятору 10 расхода охлаждающего агента для управления расходом охлаждающего компонента по показаниям датчика 19.

Выходной нагнетательный блок 6 оснащен многоступенчатым компрессором, преимущественно двухступенчатым или трехступенчатым винтовым компрессором, производительность которого ниже производительности винтового компрессора входного нагнетательного блока на величину сброса обогащенного кислородом газа из подмембранной полости в атмосферу. За выходным нагнетательным блоком установлен щит 22 раздачи очищенного азота потребителю.

Все агрегаты генератора азота смонтированы на общем основании 23. Вариант схемы компоновки показан на фиг.2. Приведенная схема компоновки не является единственно возможной, и генератор азота может быть смонтирован на основании 23 в любой иной компоновке.

Атмосферный воздух поступает после предварительной фильтрации в компрессор входного нагнетательного блока 1 и сжимается в нем до 0,2-6 МПа (2-60 атм). Сжатый воздух поступает в охлаждающий теплообменник 2 и охлаждается в нем до 5-65oC. Охлажденный воздух последовательно проходит через водо-маслоотделитель 11, фильтр тонкой очистки 12 и адсорбционный поглотитель 13 блока фильтрации. Чистый воздух поступает в надмембранные полости 17 газоразделительных камер 14 блока 4. Парциальные давления кислорода, азота и углекислого газа в надмембранной полости 17 выше, чем в подмембранной полости 16. Кислород, водяные пары, углекислый газ и часть азота через полупроницаемую мембрану 15 диффундируют в подмембранную полость 16 и сбрасываются в атмосферу. Очищенный азот из надмембранной полости 17 по линии 5 подается в компрессор выходного нагнетательного блока 6 и сжимается в нем до рабочего давления 15-25 МПа (150-250 атм). Очищенный азот подается потребителю через щит 22 раздачи непосредственно после выхода из блока 6, либо после охлаждения его до соответствующей температуры.

Чистота азота на выходе из газоразделительного блока 4 контролируется датчиком 19 загрязнения очищенного азота кислородом. Показания датчика 19 сравниваются с допустимыми значениями загрязнения чистого азота кислородом. При превышении заданного уровня загрязнения подается сигнал на регулятор 10 и уменьшается расход охлаждающего агента через теплообменник 2, что приводит к повышению температуры поступающего в газоразделительный блок 4 воздуха. Поток воздуха, диффундирующий через полупроницаемую мембрану в подмембранную полость, возрастает, что приводит к снижению парциального давления кислорода на выходе из надмембранной полости и повышает чистоту азота на выходе из газоразделительного блока.

Для достижения высокой концентрации азота (до 99,9%) подключают две - три газоразделительные камеры 14 и работают при повышенной температуре воздуха на входе в газоразделительный блок 4 и низких степенях отбора инертной технологической газовой среды. При низких концентрациях азота (80-90%) подключают одну газоразделительную камеру 14 и работают при высоких степенях отбора инертной технологической газовой среды.

Оборудование генератора азота смонтировано на общем основании, что позволяет перемещать его к месту эксплуатации любым видом транспорта, в том числе с помощью авиации, например вертолетом, и приводить в действие с минимальными затратами времени на развертывание установки.

В предлагаемом генераторе азота используются узлы и агрегаты, освоенные отечественной и зарубежной промышленностью. При реализации изобретения могут использоваться различные конструктивные исполнения и компоновка агрегатов, отличающиеся от описанных в данной заявке и приведенных на чертежах, иллюстрирующих изобретение, без отхода от духа и рамок настоящего изобретения, определяемых объемом притязаний, изложенных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ИНЕРТНОЙ ТЕХНОЛОГИЧЕСКОЙ ГАЗОВОЙ СРЕДЫ | 2007 |

|

RU2351386C2 |

| ТРАНСПОРТНЫЙ ГЕНЕРАТОР АЗОТА | 2006 |

|

RU2306160C1 |

| АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2013 |

|

RU2539409C1 |

| ГАЗОВАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2011 |

|

RU2484302C1 |

| МЕМБРАННЫЙ КОМПРЕССОР | 1992 |

|

RU2082902C1 |

| СПОСОБ РАБОТЫ ШАХТНОЙ АЗОТНО-КОМПРЕССОРНОЙ УСТАНОВКИ | 2003 |

|

RU2262600C2 |

| ТРАНСПОРТНЫЙ ГЕНЕРАТОР АЗОТА ДЛЯ НЕФТЕГАЗОВОЙ ПРОМЫШЛЕННОСТИ | 2000 |

|

RU2189264C2 |

| ПЕРЕДВИЖНАЯ АЗОТНО-КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187698C1 |

| УСТАНОВКА ОЧИСТКИ ГАЗА НИЗКОГО ДАВЛЕНИЯ ОТ СЕРОВОДОРОДА | 2018 |

|

RU2693782C1 |

| ПЕРЕДВИЖНАЯ АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ НА ОСНОВЕ АЗОТА | 2004 |

|

RU2261403C1 |

Изобретение относится к системам генерирования инертной газовой среды для различных технологических процессов. Генератор азота использует разделение сжатого охлажденного воздуха на полупроницаемых мембранах с контролем чистоты азота датчиком загрязнения его кислородом. Генератор имеет входной и выходной нагнетательные блоки, подсоединенные к общему приводу, и регулятор расхода охлаждающего агента, управляемый датчиком загрязнения очищенного азота кислородом. Изобретение позволяет упростить согласование работы входного и выходного нагнетательных блоков и обеспечивает автоматическое поддержание концентрации азота на выходе из генератора. 7 з.п.ф-лы, 2 ил.

| WO 0226359 A1, 04.04.2002 | |||

| Установка газового пожаротушения | 1983 |

|

SU1151246A1 |

| RU 2000118207 A1, 27.06.2002 | |||

| US 5496388 A1, 05.03.1996 | |||

| Способ получения фторалкиловых эфиров арилсульфокислот | 1976 |

|

SU585158A1 |

Авторы

Даты

2004-02-10—Публикация

2002-08-15—Подача