Изобретение относится к горнодобывающей промышленности и может быть использовано при выработке газообразного азота непосредственно из шахтной атмосферы для применения его при профилактике и тушении подземных пожаров.

Известен способ выработки газообразного азота с помощью поверхностных азотно-компрессорных установок для подачи в подземные выработки шахты с целью профилактики и тушения подземных пожаров (Чуприков А.Е., Мячин В.В. Технологическая схема тушения подземных пожаров через скважины с поверхности // Безопасность труда в промышленности. - 2000. - №5. - С.45-46.). Способ реализуется по следующей схеме: к одному из стволов шахты (или специальной скважине) подвозится цистерна с жидким азотом, к цистерне подключают преобразователь жидкого азота в газообразный, который по трубопроводу, проложенному по стволу и горным выработкам, подают в чистом виде или во вспененной пульпе к месту его выброса (подачи) в горную выработку (пожароопасный участок) с целью профилактики, локализации или тушения пожаров.

Недостатками такого способа (технологии) являются:

- значительная удаленность источника выработки азота от места его потребления в шахте;

- необходимость предварительного получения жидкого азота на специализированных заводах и доставки его в цистернах автомобильным или железнодорожным транспортом на шахту для дальнейшего использования;

- потребность в дополнительной установке для преобразования жидкого азота в газообразное состояние;

- необходимость прокладки длинного трубопровода с поверхности шахты от места расположения цистерны по стволу и горным выработкам к месту подачи азота на пожароопасном участке.

Все это приводит к необходимости затрат значительного количества времени на мероприятия по профилактике, локализации и тушению пожаров с использованием азота в горных выработках шахты, что, в свою очередь, снижает эффективность данного способа, приводит к разрастанию пожара и нанесению значительного материального ущерба.

Известен также способ выработки газообразного азота с помощью передвижной азотно-компрессорной установки с подачей газа под давлением по трубопроводу, проложенному с поверхности шахты по стволу и горным выработкам к месту его потребления в шахте. (А.с. СССР №1173043, МКИ E 21 F 5/00, 1985).

Этот способ имеет также ряд существенных недостатков: необходимость прокладки и поддержания в рабочем состоянии длинного трубопровода с поверхности шахты для подачи газа в горные выработки; наличие потерь давления и значительные утечки газа по длине трубопровода; затрудненность в гибком регулировании подачи газа в зависимости от его потребления из-за значительного расстояния до потребителя, например, при проведении профилактических работ по предупреждению пожара в горных выработках; значительные габаритные размеры установки.

Известен также способ для получения инертного газа непосредственно в горной выработке шахты. (А.с. CCCP. №1439263, МКИ E 21 F 5/00, 1988).

При этом способе инертный газ получают в специальном блоке (продукционном испарителе) путем подачи в него жидкого азота из емкостей, располагаемых на передвижных платформах, с последующей подачей газообразного азота в коллекторную трубу, а далее - в раздаточный коллектор и к потребителям.

Данный способ имеет следующие недостатки:

- необходимость доставки в шахту специальных емкостей с жидким азотом, полученным на специализированных заводах, что требует значительных затрат времени и средств на приобретение и транспортировку азота и снижает эффективность способа;

- выработка ограниченного количества газообразного азота вследствие наличия ограниченного количества жидкого азота в емкостях, т.е. процесс выработки газообразного азота по данному способу прерывен, что весьма нежелательно при использовании газообразного азота для профилактики и тушения пожаров.

Наиболее близким к заявляемому способу является принятый за прототип способ выработки газообразного азота из атмосферного воздуха с помощью азотно-компрессорной установки, размещаемой на передвижной платформе, который включает: забор воздуха из атмосферы, сжатие его в компрессоре, охлаждение сжатого воздуха и рабочей жидкости в охладителях, очистку воздуха в фильтрах-адсорберах, подачу сжатого очищенного воздуха на мембранный газоразделительный модуль с последующим выделением газообразного азота из воздуха и подачей его в нагнетательную сеть, а оставшейся смеси газов, обогащенной кислородом, - в окружающую среду. (Патент RU №2189264 С2, МКИ А 62 С 3/02).

Данный способ выработки газообразного азота из атмосферного воздуха с помощью азотно-компрессорной установки не позволяет применить ее в горных выработках шахты вследствие того, что подача всего потока воздуха, сжатого в компрессоре, на мембранный газоразделительный модуль приводит к необходимости увеличения размеров мембран или увеличения давления перед мембранами для осуществления способа получения азота требуемой концентрации и в необходимом количестве. Получение азота данным способом приводит к нежелательному увеличению габаритов установки или энергетических затрат. Кроме того, выброс за мембранным модулем газовой смеси, обогащенной кислородом, в атмосферу возле азотно-компрессорной установки, размещаемой в ограниченном пространстве горной выработки, недопустим, так как это может привести к контакту обогащенной кислородом газовой смеси с маслом, выбрасываемым в виде паров и аэрозолей из полостей компрессора при регулировании и остановках (это пожаро- и взрывоопасно).

Для компрессоров объемного типа (поршневой, винтовой) характерным является выброс в атмосферу из полостей компрессорной установки воздуха, загрязненного парами и аэрозолями масла при ее регулировании и остановках. Это загрязняет атмосферу и снижает безопасность эксплуатации установки, особенно в присутствии обогащенной кислородом газовой смеси, также выбрасываемой в атмосферу, что недопустимо в случае применения данного способа работы установки в ограниченном пространстве горной выработки.

Отсутствие резервирования азота, например, в емкостях по известному способу может приводить к прерыванию его подачи к месту потребления (пожара) в случае прекращения электропитания установки, что недопустимо при возникновении пожароопасной ситуации у потребителя.

В основу изобретения поставлена задача: используя известный способ выработки газообразного азота из атмосферного воздуха с помощью азотно-компрессорной установки, путем размещения ее в горной выработке и соответствующего усовершенствования обеспечить непрерывность процесса выработки газообразного азота из атмосферного воздуха непосредственно в горных выработках шахты, что повысит эффективность и безопасность работы.

Поставленная задача решается тем, что в известном способе выработки газообразного азота из атмосферного воздуха с помощью азотно-компрессорной установки, включающем забор воздуха из атмосферы, сжатие и охлаждение его в компрессоре, очистку воздуха в фильтрах-адсорбентах и подачу сжатого очищенного воздуха на мембранный газоразделительный модуль для выделения газообразного азота из воздуха и подачу его в нагнетательную сеть, а также смеси газов, обогащенной кислородом, в соответствии с изобретением азотно-компрессорную установку размещают в горной выработке шахты и компонуют из функционально связанных модулей, последовательно размещенных на нескольких малогабаритных передвижных платформах в максимально возможной близости от места потребления азота, при этом компрессор располагают первым в направлении течения свежей струи воздуха в выработке с отводом неиспользуемой отработанной смеси газов из полостей компрессора, а при его остановках - в отработанную исходящую из шахты струю воздуха, а смесь газов, обогащенную кислородом, из мембранного газоразделительного модуля подают в смеситель или в емкость с антипирогенами-поглотителями для снижения концентрации кислорода в ней до безопасно допустимого значения путем принудительного разбавления ее дополнительно подаваемым воздухом с последующей подачей образовавшейся воздушной смеси в горную выработку со свежей струей воздуха, идущей к участкам шахты.

Кроме того, возможны следующие варианты:

- мембранный газоразделительный модуль выполняют из нескольких мембранных газоразделительных блоков и общий поток очищенного воздуха, идущего от компрессора, подают на мембранный газоразделительный блок через разделитель потока воздуха, в котором общий поток разделяют на отдельные более мелкие потоки, подаваемые затем обособленно по отводам на меньшие по габаритам в торцевом сечении газоразделительные блоки, которые автоматически отключаются от разделителя при снижении потребления азота или подачи воздуха компрессором;

- на каждом отводе устанавливают регулируемый вентиль, импульс сигнала управления на который подают с общего пульта управления или от системы, контролирующей потребление азота;

- газовую смесь после прохождения мембранного газоразделительного модуля, обогащенную кислородом, подают в газорасширитель-охладитель, где ее расширяют до атмосферного давления, а затем отводят в свежую струю, подаваемую в горную выработку, обогащая при этом ее кислородом, или выдают на поверхность по скважине или трубопроводу, при этом газовую смесь, выбрасываемую из полостей компрессора при его регулировании, отводят в отдельную емкость с фильтром для отработанного воздуха, который после очистки подают в штрек с исходящей из шахты струей воздуха;

- выделенный азот накапливают в емкостях с автоматической подпиткой их азотом по мере его подачи в нагнетательную сеть;

- азотно-компрессорную установку располагают в горной выработке с обособленным проветриванием и отводом омывающей установку отработанной струи воздуха в вентиляционную струю, отводимую из шахты по вентиляционному штреку или скважине.

Компоновка азотно-компрессорной установки функционально связанными модулями, последовательно размещаемыми на передвижных платформах в горной выработке, позволяет существенно сократить ее габариты по ширине и применить в шахте (габариты по длине в шахте не столь ограничены, как габариты по высоте и ширине каждого модуля относительно горной выработки).

Расположение компрессора первым в направлении течения свежей струи воздуха, подаваемого в выработку с азотно-компрессорной установкой, позволяет обеспечить лучший тепловой режим для работы компрессора, а также подавать во всасывающий патрубок компрессора воздух, не подогретый другими блоками установки, что будет способствовать, как известно, повышению его массовой производительности.

Разделение общего потока сжатого воздуха, идущего от компрессора, на отдельные струи (более мелкие воздушные потоки) позволяет использовать для получения определенного количества азота (при равной производительности сравниваемых установок) мембранные газоразделительные блоки меньших габаритов, при этом блоки могут размещаться на нескольких последовательно расположенных платформах, что позволяет использовать азотно-компрессорную передвижную установку в горных выработках малого сечения и максимально приблизить источник выработки газообразного азота к месту его потребления в шахте. Кроме того, появляется возможность более гибкого регулирования количества вырабатываемого азота путем избирательного автоматического отключения ряда мембранных блоков, что, в свою очередь, позволяет снижать подачу компрессора и потребляемую им мощность, т.е. повышать эффективность работы установки.

Отвод неиспользуемой отработанной смеси газов, загрязненной масляными аэрозолями, из полостей компрессора в отработанную вентиляционную струю воздуха, отводимую из шахты (в вентиляционный штрек), позволяет повысить экологичность и безопасность работы установки в месте ее размещения в горной выработке.

Повышению эффективности, экологичности и безопасности работы установки способствует также подача обогащенной кислородом смеси газов после прохождения газоразделительного модуля в специальную емкость для снижения концентрации кислорода в ней путем применения антипирогенов или разжижения дополнительно подаваемым воздухом на газорасширитель-охладитель, в котором производится дополнительное охлаждение циркулирующей в системе охлаждения установки рабочей жидкости или воды за счет расширения смеси газов до атмосферного давления, а сжатый воздух, загрязненный аэрозолями и парами масла, из полостей компрессора отводится в отдельную емкость с фильтром для очистки отработанного воздуха с последующим выбросом его в вентиляционный штрек (горную выработку с исходящей из шахты использованной струей воздуха).

Накопление азота в специальных емкостях позволяет создавать его резерв и использовать в тех случаях, когда по какой-либо причине электропитание азотно-компрессорной установки временно будет прервано, что обеспечит непрерывность подачи азота к пожароопасным участкам шахты, а также позволит в ряде случаев подавать в зону пожара повышенное количество азота, накопленного в емкостях.

Проведенный анализ известных способов выработки газообразного азота из атмосферного воздуха с помощью азотно-компрессорных установок позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, следовательно, предложенное техническое решение соответствует критерию «новизна». Сравнение существенных признаков предложенного способа с признаками известных решений дает основание считать, что предложенное техническое решение отвечает критериям «изобретательский уровень» и «промышленная применяемость».

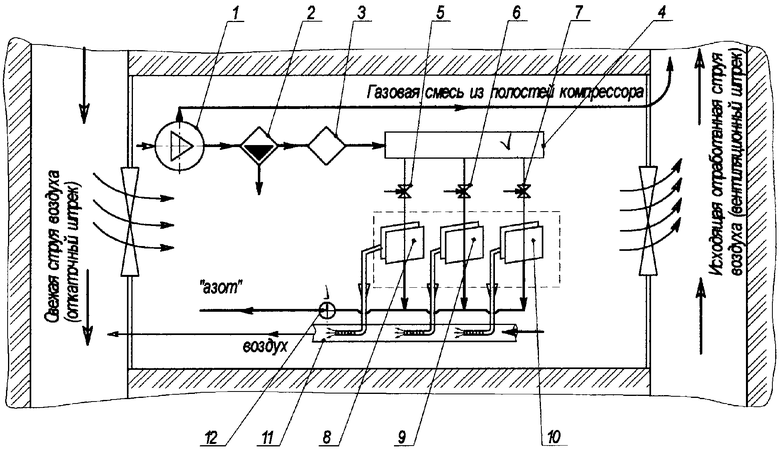

Суть изобретения поясняется чертежом.

На чертеже изображена азотно-компрессорная установка, которую разместили в горной выработке шахты. Воздух забирают на свежей струи в горной выработки и подают во всасывающий патрубок компрессора 1, в котором воздух сжимают до требуемого давления и подают на блок очистки 2, в котором из воздуха удаляют большую часть загрязнений (грубая очистка), а затем - на фильтр-адсорбер 3, где воздух полностью очищают от загрязнений (в том числе от паров масла). Далее поток очищенного воздуха подают в разделитель потока 4, где его разделяют на отдельные струи (более мелкие потоки), которые затем через регулируемые вентили 5, 6, 7 и по трубопроводам обособленно подают на мембранные газоразделительные блоки 8, 9, 10, в которых воздух разделяют на газообразный азот и смесь газов, обогащенную кислородом. Азот, полученный в каждом из мембранных блоков, подают в общий трубопровод и далее - к месту потребления его в горных выработках или в накопительные емкости в случае отсутствия потребности в азоте на данный момент времени с последующим расходованием его по мере необходимости.

Обогащенную кислородом смесь газов, выходящую из каждого мембранного модуля, подают в смеситель 11, где ее разбавляют дополнительно подаваемым воздухом (например, с помощью вентилятора), а затем отводят в горную выработку со свежей струей воздуха, идущей к участкам шахты. Это позволит обогатить свежую струю воздуха кислородом. С другой стороны, разбавление обогащенной кислородом смеси газов до безопасной его концентрации непосредственно на выходе из установки повышает ее безопасность работы в шахте.

При регулировании или остановках компрессора сжатый воздух из его полостей отводят в емкость с фильтром (не показан), где воздух расширяют до атмосферного давления и при этом охлаждают, затем очищенный с помощью фильтра воздух подают в исходящую струю воздуха. Это повышает экологичность работы установки и предотвращает возможность смешивания в горной выработке загрязненного маслом воздуха со смесью газов, обогащенной кислородом (такая смесь взрывоопасна), т.е. повышается безопасность.

С помощью газоанализатора 12, который устанавливают в сети подачи азота, из установки определяют концентрацию азота и подают сигнал на пульт управления процессом получения азота, кроме того, контролируют расход воздуха.

Заявленное изобретение реализуется следующим образом. В шахтную горную выработку с обособленным проветриванием доставляют следующие модули азотно-компрессорной установки:

- компрессор на передвижной платформе производительностью 15 - 40 м3/мин.-1, например, производства фирмы GNH-RAND (Германия), или компрессор типа УКВШ производства концерна «Укрросметалл» Украина, или компрессор типа 7ВВ-40/6НУ производства НПО «Казанькомпрессормаш» (Россия). Компрессор должен содержать всасывающую систему с воздушным фильтром и всасывающим клапаном, приводной электродвигатель, систему разгрузки при холостом ходе, систему охлаждения нагнетаемого воздуха, систему удаления влаги из нагнетаемого компрессорным агрегатом воздуха, систему управления и защиты;

- холодильный осушитель на передвижной платформе (температура воздуха на выходе не более 50°С);

- мембранные модули, например, типа МБа производства ОАО «Криогенмаш» (Россия), смонтированные на передвижной платформе.

Все перечисленное выше оборудование выпускается серийно. Модули располагают в горной выработке последовательно на передвижных платформах, при этом компрессор устанавливают первым в направлении подачи свежей струи воздуха в выработку. После этого модули соединяют (воздухопроводами, маслопроводами, электрокабелями и др.) функционально друг с другом. Производят пробные пуски установки и наладку узлов и систем. После полной готовности установки к функционированию ее включают, и она начинает работать в постоянном или периодическом режиме.

Воздух, забранный из горной выработки, перед подачей в компрессор очищают от пыли (предельное содержание пыли во всасываемом компрессором воздухе не должно превышать 2 мг·м3), например, с помощью инерционных фильтров. Сжатый в компрессоре воздух подают в холодильник (радиатор), а затем - на фильтр конденсатороотводчика, где его полностью очищают от влаги. Затем очищенный сжатый воздух подают на специальный разделитель потока (который представляет собой трубу с несколькими отводами, на которых установлены регулируемые вентили). После разделения по каждому отводу часть потока воздуха подается на отдельные мембранные газоразделительные блоки, где из воздуха получают 95-98% азота, который затем подают в общий коллектор и далее к месту его потребления или в специальные накопительные емкости для резервирования. Емкости могут располагаться в горной выработке возле азотно-компрессорной установки или на некотором расстоянии от нее (в удаленном для использования месте, в т.ч. и непосредственно у потребителя). Емкости изготавливаются удобными для транспортирования их на платформах шахтной вагонетки (для удобства доставки в шахту). Выходящая из мембранного модуля обогащенная кислородом смесь газов в одном из вариантов осуществления способа разбавляется сразу же дополнительно подаваемым воздухом, например, с помощью вентилятора до безопасной концентрации.

Таким образом, предлагаемый способ реализуется полностью с использованием выпускаемых промышленностью агрегатов, устройств, модулей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДВИЖНАЯ АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ НА ОСНОВЕ АЗОТА | 2004 |

|

RU2261403C1 |

| ПЕРЕДВИЖНАЯ АЗОТНО-КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187698C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ НА ОСНОВЕ АЗОТА | 2003 |

|

RU2229070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕЙ КОНЦЕНТРАЦИИ ИНЕРТНОГО РАЗБАВИТЕЛЯ (ВАРИАНТЫ) | 2000 |

|

RU2200044C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ НА ОСНОВЕ АЗОТА | 2001 |

|

RU2209382C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ИНЕРТНОЙ ТЕХНОЛОГИЧЕСКОЙ ГАЗОВОЙ СРЕДЫ | 2007 |

|

RU2351386C2 |

| СТАНЦИЯ ПОЖАРОТУШЕНИЯ ИНЕРТНОЙ ПЕНОЙ | 2012 |

|

RU2499624C2 |

| АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ (ВАРИАНТЫ) | 2012 |

|

RU2549654C2 |

| СПОСОБ ПОЛУЧЕНИЯ И СЖАТИЯ АЗОТНО-ВОЗДУШНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252378C1 |

| СПОСОБ МЕМБРАННОГО ГАЗОРАЗДЕЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2645140C1 |

Изобретение относится к горнорудной промышленности и может быть использовано при выработке газообразного азота непосредственно из шахтной атмосферы для применения его во время осуществления профилактики и тушения подземных пожаров. Техническим результатом является обеспечение непрерывности процесса получения газообразного азота из атмосферного воздуха непосредственно в горных выработках шахты, что повышает эффективность работ по профилактике и тушению подземных пожаров и безопасность ведения горных работ. Для этого азотно-компрессорную установку размещают в горной выработке шахты и компонуют из функционально связанных модулей последовательно на малогабаритных передвижных платформах в максимально возможной близости от места потребления азота. При этом компрессорный модуль располагают первым в направлении подачи свежей струи воздуха в выработке с отводом неиспользуемой отработанной смеси газов из емкостей компрессора во время его остановок и регулирования в отработанную струю воздуха, которая выходит из шахты. Смесь газов, обогащенную кислородом, из мембранного газоразделительного модуля (ГРМ) подают в специальный смеситель для снижения концентрации кислорода в ней до безопасно допустимого значения путем принудительного разбавления ее дополнительно подаваемым воздухом с последующей подачей образовавшейся воздушной смеси, в горную выработку со свежей струей воздуха, идущей к участкам шахты. Мембранный ГРМ выполняют из нескольких мембранных разделительных блоков и общий поток очищенного воздуха, идущий от компрессора, подают на мембранный газоразделительный блок через разделитель потока воздуха. В нем общий поток разделяют на отдельные более мелкие потоки, которые подаются потом отдельно по отводам на меньшие по габаритам в торцовом сечении газоразделительные блоки. Они автоматически отключаются от разделителя при снижении потребления азота или подачи воздуха компрессором. На каждом отводе устанавливают регулирующий вентиль, импульс сигнала управления на который подают из общего пульта управления или от системы, которая контролирует потребление азота. 5 з.п. ф-лы, 1 ил.

| ТРАНСПОРТНЫЙ ГЕНЕРАТОР АЗОТА ДЛЯ НЕФТЕГАЗОВОЙ ПРОМЫШЛЕННОСТИ | 2000 |

|

RU2189264C2 |

| (2-N, N-ДИЭТИЛАМИНОЭТИЛ)-4′- ОКСИ -3′,5′ -ДИ-ТРЕТ-БУТИЛБЕНЗИЛСУЛЬФИД В КАЧЕСТВЕ СТАБИЛИЗАТОРА КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1989 |

|

RU2026859C1 |

Авторы

Даты

2005-10-20—Публикация

2003-10-16—Подача