Техническое решение относится к горному делу, в частности к способам добычи блоков строительного камня, преимущественно на горных склонах, и может быть использовано при формировании скальных уступов карьеров и дорог.

Известен способ перемещения больших блоков грунта (патент США № 4230368, Е 21 С 41/04, опубл. 28 октября 1980), включающий оконтуривание и отрыв блока по боковым сторонам путем образования трещин и (или) образования поперечных разобщений таким образом, что боковые стороны могут иметь наклон от 35 до 90° и противоположные боковые стороны блока параллельны между собой или сходятся внизу, заполнение этих поперечных разобщении гелеобразной пульпой, плотность которой для основной части перемещения превышает 1600 кг/м3 и которая состоит из воды, твердых частиц различной крупности, глины, песка и шлама, и осуществление направленного перемещения блока вверх путем подачи текучей среды под высоким давлением к нижней поверхности блока.

Недостатком известного способа является отрыв, отделение и перемещение блоков пород против сил тяжести, что требует больших энергозатрат при нагнетании пульпы под высоким давлением и снижает эффективность технологии в целом.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ добычи монолитных блоков (а.с. СССР № 1679033, Е 21 С 47/10, 41/26, опубл. в БИ № 35, 1991), включающий формирование добычного уступа, оконтуривание отделяемого блока в вертикальных, боковых и горизонтальной плоскостях системой шпуров, образование в подошве уступа компенсационной щели и отделение блока от массива на эту щель путем создания в массиве растягивающих усилий, причем боковую поверхность откоса вновь образуемого уступа формируют с учетом наклона 12-45° в сторону массива, а на дне компенсационной щели формируют слой гранулированного материала с формой гранул в виде тел вращения и отделение каждого вышележащего блока от массива осуществляют после удаления нижележащего блока в сторону от боковой поверхности откоса вновь образуемого уступа.

Недостатком известного способа является необходимость применения грузоподъемников и транспорта для перемещения блоков от вновь образуемого уступа и, тем более, для отгрузки блоков потребителю, что в условиях горных склонов требует организации специальных транспортных заездов на разных высотных отметках. Кроме этого, относительно большой объем бурения шпуров и применение дорогой щеленарезной машины для оконтуривания блоков ведет к большим затратам на отделение блоков от массива и снижает эффективность технологии в целом.

Техническая задача: повышение эффективности добычи блоков камня в условиях горных склонов за счет снижения транспортных и энергетических затрат и уменьшения раскалывания блоков камня при транспортировке.

Поставленная задача решается тем, что в способе добычи блоков камня (далее блоков), включающем формирование добычного уступа, оконтуривание блока системой шпуров, образование в подошве уступа щели, формирование в ней демпфирующего слоя из материала, обладающего низким коэффициентом трения скольжения, отделение блока от массива путем создания растягивающих усилий по его контуру, перемещение блока от боковой поверхности откоса по демпфирующему слою, транспортировку и отгрузку его потребителю, согласно техническому решению щель в подошве уступа ориентируют под углом α к горизонту таким образом, чтобы она вместе с подошвами ранее отработанных уступов в пределах разрабатываемого слоя образовала наклонную вниз поверхность, сообщающуюся с горным склоном, причем для формирования демпфирующего слоя используют антифрикционный материал в виде смазочной жидкости и транспортируют блок по упомянутой наклонной поверхности под действием гравитационных сил в отвал, где осуществляют его торможение амортизаторами перед отгрузкой потребителю.

Этим достигается повышение эффективности добычи блоков в условиях горных склонов: снижаются транспортные затраты за счет доставки блоков в отвал под действием гравитационных сил и ненадобности организации транспортных заездов; уменьшаются энергетические затраты за счет снижения объемов бурения шпуров; уменьшаются потери от раскалывания блоков при транспортировке за счет плавного скольжения их по наклонной поверхности и гашения инерции амортизаторами.

Целесообразно при этом угол α определять из выражения

где η - абсолютная вязкость смазочной жидкости при 20°С, Н·с/м2;

V — безопасная скорость транспортировки блока, м/с;

К - коэффициент, учитывающий влияние температуры и влажности;

n — толщина демпфирующего слоя,м;

h — высота блока, м;

γ — удельный вес пород, Н/м3.

При этом достигается наиболее эффективная добыча блоков за счет дополнительного повышения выхода товарной продукции вследствие уменьшения раскалывания блоков из-за возможности согласования значения угла α с безопасной скоростью V за счет подбора параметров: абсолютной вязкости η смазочной жидкости,

толщины n демпфирующего слоя, высоты h блока и удельного веса γ пород, а также за счет учета коэффициентом К влияния погодных условий (температуры, влажности).

Целесообразно образование в подошве уступа щели и формирование в ней демпфирующего слоя производить одновременно с отделением блока от массива посредством нагнетания в шпуры смазочной жидкости под высоким давлением.

Это уменьшает энергозатраты за счет уменьшения необходимого объема бурения шпуров, так как облегчается отделение блока от массива под действием гравитационных сил за счет уменьшения сцепления блока с подошвой уступа при подаче имеющей низкий коэффициент трения скольжения смазочной жидкости под высоким давлением в образующуюся при откалывании блока щель.

Целесообразно в качестве амортизаторов использовать покрытые смазкой канаты, натянутые от места пересечения наклонной поверхности и горного склона к отвалу.

Этим достигается повышение эффективности добычи блоков за счет уменьшения их раскалывания при транспортировке на крутых участках горного склона.

Целесообразно при торможении блока дополнительно использовать амортизатор в виде заполненного демпфирующим материалом баллона на маятниковой подвеске.

Этим достигается дополнительное повышение эффективности добычи блоков за счет уменьшения их раскалывания при торможении из-за предотвращения возможности жестких ударов о другие блоки в отвале.

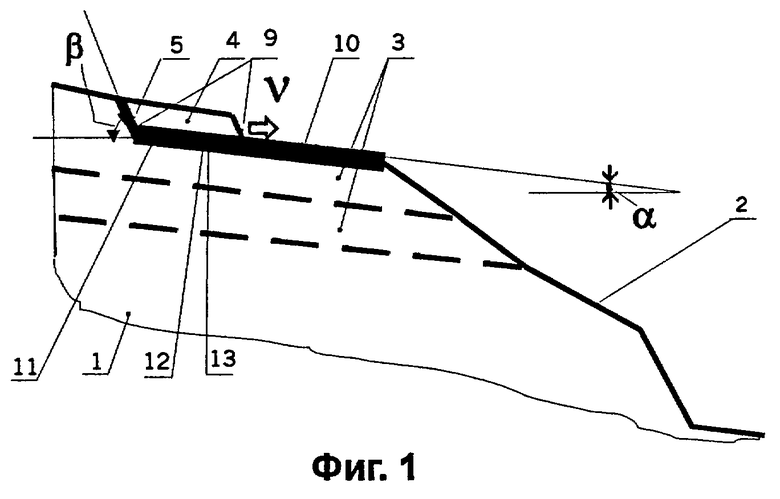

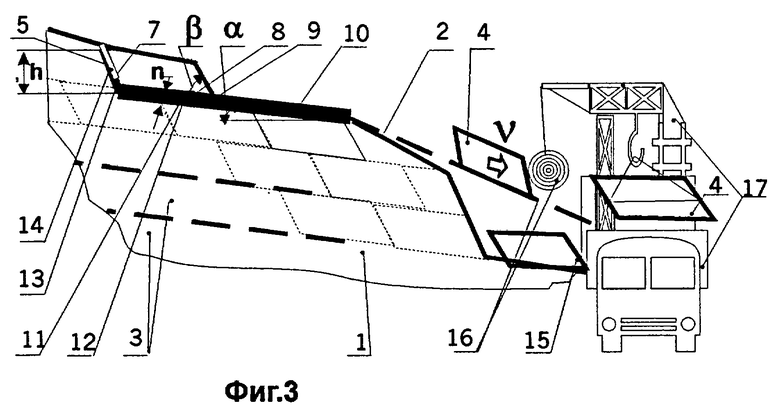

Сущность технического решения рассмотрим на примере добычи блоков из скального массива гранитов (далее массив) на горном склоне. Пример иллюстрируется чертежами, где: на фиг. 1 показан массив, имеющий горный склон в момент начала работ; на фиг. 2 - принцип отделения блока от массива с применением антифрикционного материала в виде смазочной жидкости, подаваемой в шпуры под высоким давлением; на фиг. 3 - реализация способа добычи блоков на момент полного развития горных работ.

Предлагаемый способ реализуют следующим образом.

Массив 1 (фиг. 1) вдоль горного склона 2 подразделяют на слои 3 высотой h (фиг. 2), исходя из необходимых размеров блока 4. Блок 4 оконтуривают системой шпуров 5, которые бурят таким образом, чтобы отделить блок 4 по боковым поверхностям 6, по плоскости откоса 7 и плоскости подошвы 8 вновь образуемого уступа 9. Угол β наклона плоскости откоса 7, исходя из требований безопасности, на практике для скальных массивов (Шевяков Л.Д. Разработка месторождений полезных ископаемых. М.: Госгортехиздат, 1964, изд. 4, с. 640-643, рис. 458) обычно принимают в пределах β = 50-70°. Вновь образуемый уступ 9 формируют таким образом, чтобы его подошва 8 имела угол α с горизонтом и вместе с ранее отработанными уступами 9 этого слоя 3 образовала наклонную вниз поверхность 10, выходящую на горный склон 2 (фиг. 1). Обычно в гранитных массивах существуют протяженные трещины естественной отдельности (не показаны), которые облегчают образование щели 11 в подошве 8 уступа 9. Образование щели 11 в подошве 8 уступа 9 можно производить любым из известных способов (например выбуриванием). Однако, и это целесообразно, образование щели 11 в подошве 8 уступа 9 и формирование в щели 11 демпфирующего слоя 12 (толщиной n) антифрикционного материала в виде смазочной жидкости 13 в рассмотренном примере производят одновременно с отделением блока 4 от массива 1 путем нагнетания в шпуры 5 смазочной жидкости 13 под высоким давлением (например, через пакеры 14, фиг. 2). Пакеры 14 позволяют создать в шпурах 5 достаточное давление смазочной жидкости 13 для распространения ее вдоль щели 11 и увеличить растягивающие усилия по контуру блока 4, что способствует более легкому его отделению от массива 1 при помощи гравитационных сил. Это позволяет уменьшить необходимое количество шпуров 5 и, как следствие, уменьшить энергетические затраты.

Так как на наклонной поверхности 10 имеется демпфирующий слой 12 антифрикционного материала в виде смазочной жидкости 13 от ранее отработанных уступов 9, то блок 4 перемещают в направлении отвала 15 под действием гравитационных сил (фиг. 1-3). Для компенсации неравномерности крутизны горного склона 2 и обеспечения плавного торможения блока 4 служат амортизаторы 16 (фиг. 3). В обычных условиях добычи блоков 4 целесообразно применять амортизаторы 16 в виде покрытых смазкой канатов, натянутых от места пересечения наклонной поверхности 10 и горного склона 2 к отвалу 15 (фиг. 3). Для полной гарантии торможения блока 4 и предотвращения жестких ударов о другие блоки 4 в отвале 15 дополнительно используют амортизатор 16 в виде заполненного демпфирующим материалом (например, каучуком) баллона на маятниковой подвеске (фиг. 3). Это позволяет дополнительно повысить выход товарной продукции за счет уменьшения раскалывания блоков 4. Угол α наклона поверхности 10, определяют по формуле α = arctg (ηVK/nhγ) ≈ 7°. В примере реализации способа приняты следующие значения параметров: V = 1 м/с; η = 0,065 Н·с/м2; К = 1; n = 0,00001 м; h = 1 м; γ = 27000 Н/м3. Соответствием величины угла α и безопасной величины V скорости транспортировки блока 4 достигается повышение выхода товарной продукции за счет уменьшения раскалывания блоков 4 при транспортировке в отвал 15, где отгрузку блоков 4 потребителю производят специализированным оборудованием 17.

Реализация технического решения позволяет повысить эффективность добычи блоков 4 за счет уменьшения транспортных, энергетических затрат и повышения выхода товарной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ БЛОКОВ КАМНЯ | 2015 |

|

RU2605100C1 |

| Способ добычи монолитных блоков | 1989 |

|

SU1679033A1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД ВЗРЫВОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2320956C2 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2008 |

|

RU2377407C1 |

| СПОСОБ КОНТУРНОГО РАЗРУШЕНИЯ ТРЕЩИНОВАТЫХ ГОРНЫХ ПОРОД С ПРЕДВАРИТЕЛЬНЫМ ОКОНТУРИВАНИЕМ | 2024 |

|

RU2827216C1 |

| Способ формирования качества руд при добыче | 1988 |

|

SU1675553A1 |

| Способ заоткоски уступов | 1988 |

|

SU1670133A1 |

| Способ внутреннего отвалообразования | 1989 |

|

SU1677317A1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД ВЗРЫВОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2039253C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ОБВОДНЕННЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПЛОЩАДНОГО ЗАЛЕГАНИЯ | 1994 |

|

RU2114307C1 |

Изобретение относится к горному делу, в частности к способам добычи блоков строительного камня, преимущественно на горных склонах, и может быть использовано при формировании скальных уступов карьеров и дорог. Задачей изобретения является повышение эффективности добычи блоков камня в условиях горных склонов за счет снижения транспортных и энергетических затрат и уменьшения раскалывания блоков камня при транспортировке. Способ добычи блоков камня включает формирование добычного уступа, оконтуривание блока системой шпуров, образование в подошве уступа щели, формирование в ней демпфирующего слоя из материала, обладающего низким коэффициентом трения скольжения, отделение блока от массива путем создания растягивающих усилий по его контуру, перемещение блока от боковой поверхности откоса по демпфирующему слою, транспортировку и отгрузку его потребителю. Щель в подошве уступа ориентируют под углом к горизонту таким образом, чтобы она вместе с подошвами ранее отработанных уступов в пределах разрабатываемого слоя образовала наклонную вниз поверхность, сообщающуюся с горным склоном. Для формирования демпфирующего слоя используют антифрикционный материал в виде смазочной жидкости и транспортируют блок по упомянутой наклонной поверхности под действием гравитационных сил в отвал, где осуществляют его торможение амортизаторами перед отгрузкой потребителю. Угол, под которым ориентируют щель, можно определять из приведенного выражения. Образование в подошве уступа щели и формирование в ней демпфирующего слоя могут производить одновременно с отделением блока от массива посредством нагнетания в шпуры смазочной жидкости под высоким давлением. В качестве амортизаторов могут использовать покрытые смазкой канаты, натянутые от места пересечения наклонной поверхности и горного склона к отвалу. При торможении блока дополнительно могут использовать амортизатор в виде заполненного демпфирующим материалом баллона на маятниковой подвеске. 4 з.п. ф-лы, 3 ил.

где η - абсолютная вязкость смазочной жидкости при 20°С, Н с/м2;

V - безопасная скорость транспортировки блока, м/с;

К - коэффициент, учитывающий влияние температуры и влажности;

n - толщина демпфирующего слоя,м;

h - высота блока,м;

γ - удельный вес пород, Н/м3.

| Способ добычи монолитных блоков | 1989 |

|

SU1679033A1 |

Авторы

Даты

2004-02-10—Публикация

2002-07-16—Подача