Изобретение относится к горной промышленности и может быть использовано при разработке открытым способом месторождений полезных ископаемых в виде горизонтальных наклонных и крутонаклонных рудных тел, а также жил при выемке вскрыши и руды в глубоких карьерах и строительстве крупных предприятий.

Известен способ разработки месторождений полезных ископаемых этапами, включающий отработку рудных залежей выделением этапов и ведение выемки вскрыши и руды подвиганием одинарных уступов на горизонтах и транспортированием горной массы автотранспортом, приводящим к выполаживанию бортов карьеров [1].

Недостатком способа является то, что при разработке продуктивных пластов (порода) необходимо их дробление с применением большого количества взрывчатых веществ (ВВ), создание отвалов большой емкости без использования, а при отстройке съездов на нерабочем борту карьера происходит его выполаживание и с глубиной резко нарастают транспортные затраты на топливо и материалы, а также имеет место износ дорогостоящих шин при больших расстояниях перевозки руды и вскрыши.

Наиболее близко к предлагаемому по технической сущности и достигаемому результату относится способ разработки месторождений полезных ископаемых с использованием камнерезных машин и получением блоков [2].

Недостатком способа является то, что его применение ограничивается полускальными породами и породами небольшой прочности (известняки, гипс и др.) и отличается большой трудоемкостью при разработке и выдачи блоков из глубоких зон разработки.

Целью настоящего изобретения является повышение эффективности работ при разработке, транспортировании и доставке продукта (блоков, плит) на поверхность путем снижения затрат на разработку и транспортные процессы и формировании карьерного пространства под более крутыми углами, соответствующими равнопрочным откосам борта с увеличивающейся крутизной в глубоких зонах применением подъемников при разработке глубоких зон.

Поставленная цель достигается тем, что в известном способе с выделением этапов и подэтапов и отстройки глубокого карьера под дифференцированными углами откоса бортов в соответствии со снижающейся естественной и техногенной нарушенности пород массивов с глубиной до отстройки вертикальных уступов и участков борта в глубоких зонах и применением традиционного транспорта, с затратами на доставку руды и вскрыши на поверхность из глубоких зон, достигающих 60-70% от стоимости разработки 1 т полезного ископаемого, разделяют вскрышную толщу пород по вертикали на зоны и отстраивают в них наклонные, крутонаклонные и вертикальные участки бортов с креплением в глубоких зонах при доработке карьера, а отработку продуктивной толщи пород начинают с условного разделения поля на горизонтальные и поперечные слои (блоки) и проводят вскрывающую траншею со стороны висячего бока залежи для создания свободной поверхности, используемой затем при оконтуривании блока(ов) бурением строчки частых скважин малого диаметра с 3-4-х сторон для подсечки снизу бурением также строчки горизонтальных скважин, выполняемых группой перфораторов, входящих в состав агрегатов, работающих на кровле нарезаемых блоков, а затем после оконтуривания блока (плиты) скважинами помещают в них небольшие заряды и взрыванием отделяют от массива, и готовые блоки краном грузят в транспортные средства и доставляют на поверхность, причем ведение таким способом разработки продуктивной толщи создают последовательно горизонты выемки на высоту слоя (блока), а применение необходимого количества агрегатов обеспечивает необходимую скорость понижения и возможность разработки рудной залежи традиционными технологиями, с углублением горных работ на борту карьера отстраивают наклонный подъемник под углом 50-55° в устойчивой ненарушенной зоне и выдают по нему блоки (плиты) и постепенно углубляют, причем образованную устойчивую карьерную выемку используют под объекты промышленного и другого назначения.

Преимущество предлагаемого способа разработки по сравнению с традиционной технологией заключается в том, что горная порода (вскрыша) не дробится и затем не складируется на десятки лет поблизости от карьера без использования, а может использоваться в строительстве оснований крупных сооружений, промышленного, военного сооружения в самом глубоком карьерном пространстве. Это повышает производительность работ, и, таким образом, создается производство с использованием не только руды, но и блоков (плит) в строительстве и сооружении крупных объектов, в том числе при подземной разработке при создании барьерных целиков.

Необходимая скорость продвижения горизонтальных и вертикальных уступов из блоков может быть определена из условия учета времени и скорости обуривания блока агрегатом, содержащим 3-4 модулятора из 5-6 перфораторов каждый, бурящих шпуры (скважины) на глубину 2-х метров, и 1 модулятора с перфораторами, производящих горизонтальную подсечку блока. При бурении шпуров (скважин) через 10 см одновременно с 3-4 сторон блока размером 2×2×2 м (8 м3) и производстве горизонтальной подсечки потребуется затрата времени tб=15-20 мин, заряжание и взрывание шпуров (скважин) tЗв=15-25 мин, т.е. на образование 1 блока может потребоваться

Тб=tб+tв=30-40 мин.

За смену один агрегат может образовать

При 20 работающих агрегатах за сутки может быть образовано

Nб=20·14·3=720 шт.,

где 3 - число смен.

Скорость понижения горных работ в карьере за сутки по традиционной технологии

где 10-15 - скорость понижения горных работ в карьере за год, м; 360 - количество рабочих дней.

При производительности карьера по вскрыше Δп=2,5 млн. м3 средняя суточная его производительность

При объеме блока Vб=8 м3, общий объем блоков V=720·8=5760 м3, что близко к реальным условиям.

Снижение расходов ВВ на порядок и использование блоков в промышленности повышает эффективность разработок месторождения в 2-3 раза по сравнению с традиционными методами.

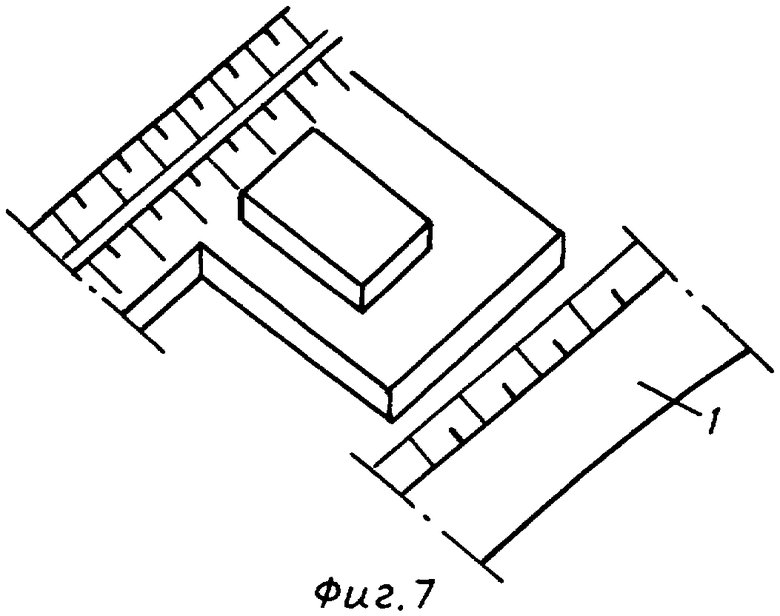

На Фиг.1-8 приведены основная схема разработки карьерного поля и подготовка блоков агрегатами при бурении скважин.

Фиг.1 - Общая схема разработки породного массива при применении агрегатов для добычи блоков прочных пород.

Фиг.2 - Схема вскрытия продуктивного пласта и подготоки блоков к выемке.

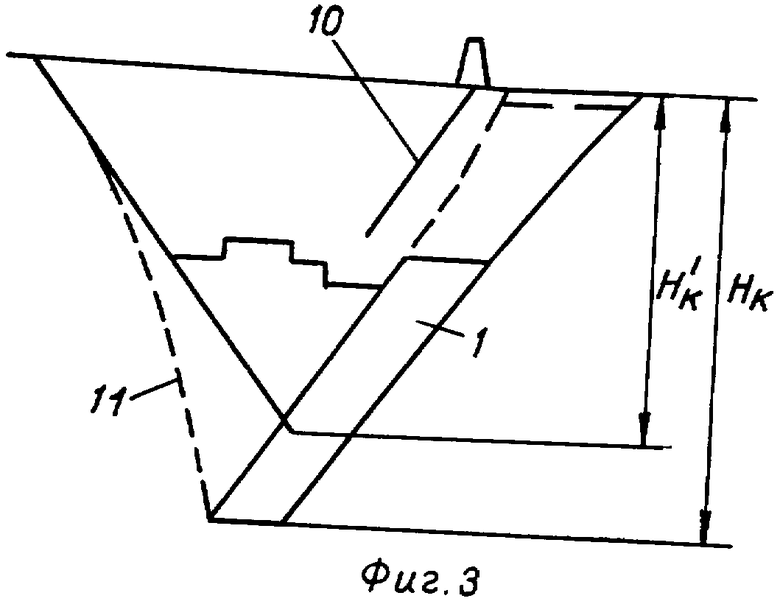

Фиг.3 - Разработка глубоких зон в карьере применением наклонного подъемника.

Фиг.4 - Схема обуривания блока шпурами (скважинами) с 4-х сторон.

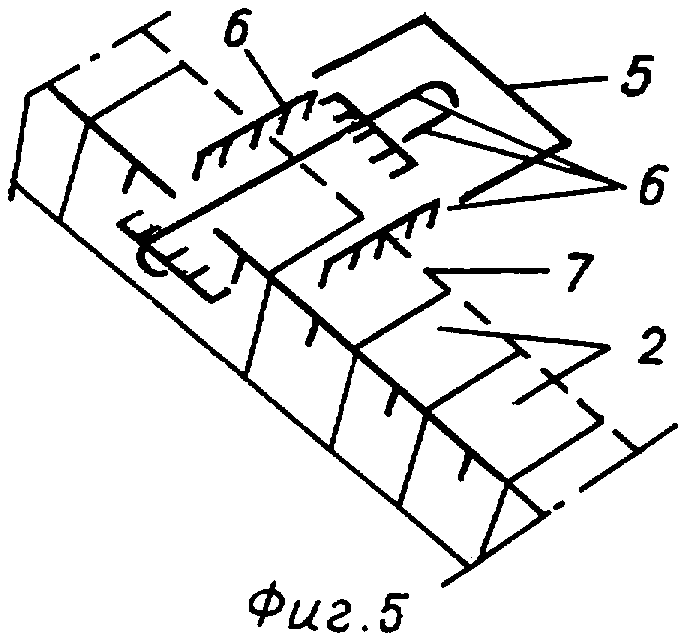

Фиг.5 - Схема агрегата с манипуляторами с перфораторами.

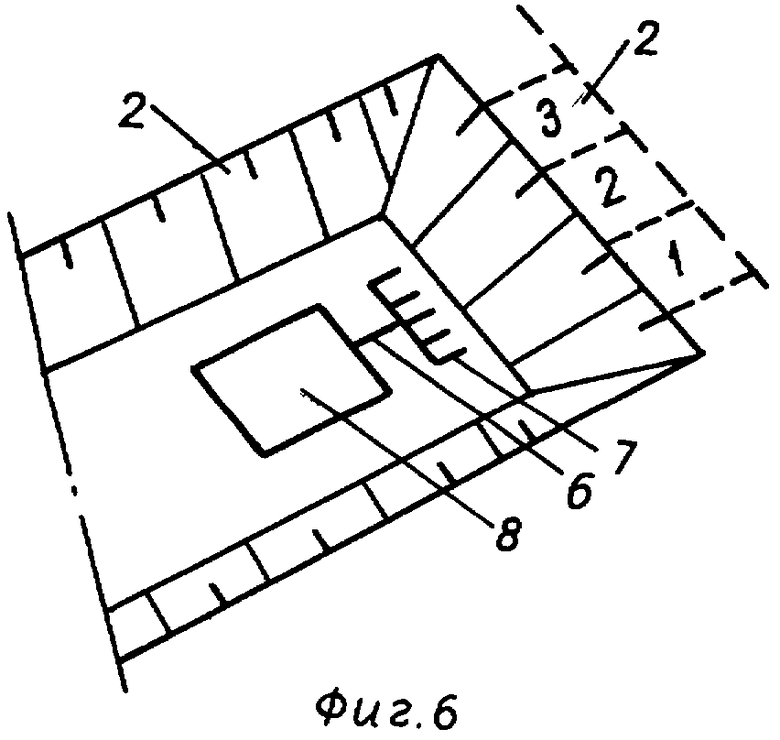

Фиг.6 - Схема горизонтальной подсечки блоков с применением навесного оборудования в виде манипулятора с перфораторами.

Фиг.7 - Система разработки продуктивных пластов уступами-блоками.

Фиг.8 - Схема разделки блока на плиты и «кирпичи».

Пример выполнения

Способ разработки месторождения глубоким карьером при выделении этапов и отстройки откосов бортов дифференцированного профиля по глубине в соответствии с повышающейся прочностью пород и сужением карьерного пространства, и применением огибающего такой борт подъемного устройства на различных этапах разработки месторождения показан на чертежах, помещенных на фиг.1-8, и осуществляется следующим образом.

На сложноструктурных апатитовых месторождениях 1 Коашва, Олений ручей и др. с породами типа йолит-уртиты, железорудные месторождения 1 с кварцитовыми породами, месторождения гранита 1, базальта, габбро и др. по лежачему боку проходится траншея 2 для вскрытия продуктивных пластов и обеспечения затем создания горизонтальной подсечки блоков 3 бурением скважин 4. На подготовленную поверхность продуктивного пласта заводятся агрегаты 5 с 3-4 модуляторами бурения 6 с перфораторами 7 для бурения вертикальных шпуров (скважин) 4 при оконтуривании блока 3 с 3-х сторон (4 сторона оформляется при проведении траншеи 2), а горизонтальная подсечка может осуществляться также из траншеи 2 навесным оборудованием 3, например, к погрузчику или 4-м модулятором 6 агрегата 5 с 4-5 перфораторами 7, опускаемым с агрегата 5 гибким механизмом типа «механической руки» 6 и осуществляющим бурение скважин (шпуров). При высоте блока 2 м, его емкость 8 м3. Диаметр шпуров (скважин) 4 43-50 мм, глубина - 190-195 мм (вертикальные шпуры), длина горизонтальных шпуров (скважин - 2 м). Для сохранения целостности поверхности блока расстояние между скважинами - 100 мм. При бурении шпуров с 3-х сторон одновременно и горизонтальной подсечки время на оформление блока 3 с взрыванием заряда ВВ в шпурах 4 составляет 30-40 мин. За смену (7 ч) можно образовать одним агрегатом 14-15 блоков, а за сутки - 720 шт. при 20-ти агрегатах и 3-х сменах. Подготовленные блоки с помощью кранов и транспорта (например, автотранспорта) доставляются на поверхность, где могут разделяться на плиты 9. С углублением горных работ добыча блоков может вестись на группе горизонтов, для чего удлиняется въездная траншея 2, а при глубине карьера 200-250 м на борту сооружается наклонный подъемник 10, осуществляющий доставку блоков на поверхность. Этим снижаются затраты и повышается эффективность работ. При таком способе ведения работ с исключением массовых взрывов прикарьерный массив более устойчив и находится практически в естественном состоянии, следовательно, борта карьеров могут иметь наклоны, близкие к предельным 11. Новая система разработки более производительна и эффективна, чем традиционная.

Использование блоков и плит многогранно:

- создание оснований крупных сооружений,

- строительство специальных блоков (ангаров),

- создание барьерных целиков при подземной разработке,

- сооружение в глубоких карьерах промышленных и военных объектов.

Источники информации

1. Системы разработки и транспорт на карьерах. - М: Недра. - 1974. - 424 с.

2. Чирков А.С. Добыча и переработка строительных горных пород. - М.: Изд. Московского Горного университета, 2005, - 622 с. (прототип).

Изобретение относится к горной промышленности и может быть использовано при разработке месторождений полезных ископаемых открытым способом. Техническим результатом является повышение эффективности работ при разработке, транспортировании и доставке продукта на поверхность. Способ включает выделение этапов и подэтапов и отстройки глубокого карьера под дифференцированными углами откосов бортов в соответствии со снижающейся естественной и техногенной нарушенности пород массивов с глубиной до отстройки вертикальных уступов и участков борта в глубоких зонах и применением традиционного транспорта. Разделяют вскрышную толщу пород и рудное тело по вертикали на зоны и отстраивают в них наклонные, крутонаклонные и вертикальные участки бортов с креплением в глубоких зонах при доработке карьера, а отработку продуктивной толщи пород начинают с условного разделения поля на горизонтальные и поперечные слои (блоки) и проводят вскрывающую траншею со стороны лежачего бока залежи для создания свободной поверхности, используемой затем при оконтуривании блока(ов) бурением строчки частых скважин малого диаметра с 3-4-х сторон для подсечки снизу бурением также строчки горизонтальных скважин, выполняемых группой перфораторов, входящих в состав агрегатов, работающих на кровле нарезаемых блоков, а затем после оконтуривания блока (плиты) скважинами помещают в них небольшие заряды и взрыванием отделяют от массива, и готовые блоки краном грузят в транспортные средства и доставляют на поверхность. Причем с углублением горных работ на борту карьера отстраивают наклонный подъемник под углом 50-55° в устойчивой ненарушенной зоне и выдают по нему блоки (плиты) и постепенно углубляют. При этом образованную устойчивую карьерную выемку используют под объекты промышленного и другого назначения. 8 ил.

Способ открытой разработки месторождений глубоким карьером, включающий выделение этапов и подэтапов и отстройки глубокого карьера под дифференцированными углами откосов бортов в соответствии со снижающейся естественной и техногенной нарушенности пород массивов с глубиной до отстройки вертикальных уступов и участков борта в глубоких зонах и применением традиционного транспорта, с затратами на доставку руды и вскрыши на поверхность из глубоких зон, достигающих 60-70% от стоимости разработки 1 т полезного ископаемого, отличающийся тем, что разделяют вскрышную толщу пород и рудное тело по вертикали на зоны и отстраивают в них наклонные, крутонаклонные и вертикальные участки бортов с креплением в глубоких зонах при доработке карьера, а отработку продуктивной толщи пород начинают с условного разделения поля на горизонтальные и поперечные слои (блоки) и проводят вскрывающую траншею со стороны лежачего бока залежи для создания свободной поверхности, используемой затем при оконтуривании блока(ов) бурением строчки частых скважин малого диаметра с 3-4-х сторон для подсечки снизу бурением также строчки горизонтальных скважин, выполняемыми группой перфораторов, входящих в состав агрегатов, работающих на кровле нарезаемых блоков, а затем после оконтуривания блока (плиты) скважинами, помещают в них небольшие заряды и взрыванием отделяют от массива, и готовые блоки краном грузят в транспортные средства и доставляют на поверхность, причем ведение таким способом разработки продуктивной толщи создают последовательно горизонты выемки на высоту слоя (блока), а применение необходимого количества агрегатов обеспечивает необходимую скорость понижения и возможность разработки рудной залежи традиционными технологиями, с углублением горных работ на борту карьера отстраивают наклонный подъемник под углом 50-55° в устойчивой ненарушенной зоне и выдают по нему блоки (плиты) и постепенно углубляют, причем образованную устойчивую карьерную выемку используют под объекты промышленного и другого назначения.

| ЧИРКОВ А.С | |||

| Добыча и переработка строительных горных пород | |||

| - М.: Московский Горный университет, 2005, 622 с., &7.4.3 | |||

| Способ взрывного дробления уступов | 1986 |

|

SU1374900A1 |

| Способ обработки уступов карьера | 1985 |

|

SU1275941A1 |

| Способ открытой разработки полезных ископаемых | 1990 |

|

SU1789701A1 |

| Способ отработки уступов на карьере | 1987 |

|

SU1518651A1 |

| Способ заоткоски высоких уступов на контуре карьера | 2002 |

|

RU2224110C1 |

| СПОСОБ УСТУПНОЙ ОТБОЙКИ ГОРНОЙ МАССЫ В КРУТОПАДАЮЩЕЙ ПРИКОНТУРНОЙ ЗОНЕ | 1987 |

|

RU1478774C |

| DE 10124123 A, 22.11.2001. | |||

Авторы

Даты

2009-12-27—Публикация

2008-04-10—Подача