Изобретение касается технического обслуживания устройства защиты. В частности, изобретение относится к способу проверки правильности работы устройств защиты, управляемых исполнительным механизмом, содержащих подвижные детали, главным образом так называемые аварийные клапаны отключения и управляющие устройства, таким образом, что не нарушается непрерывность производства и состояние готовности устройств.

Предшествующий уровень техники

В промышленности, особенно в нефтехимической обрабатывающей промышленности, используются системы, в которых используется обрабатывающее оборудование, которое может создавать опасности при возникновении неисправности, содержащее клапаны и другие механические средства, предназначенные для быстрого перевода процесса в безопасное состояние, если превышаются заранее установленные пределы параметров процесса. Такая система обычно включает клапаны с исполнительными механизмами, одноразового действия, открывание и закрывание которых отводит избыточное давление, отклоняет поток с образовавшимися опасными веществами в бак хранения и т.п. Далее, такие клапаны называются клапанами отключения (являющимися аварийными клапанами, исполняющими функцию закрывания или открывания). Эти клапаны обычно имеют одно положение, как и в других соответствующих механических устройствах защиты, поэтому может возникнуть опасность заедания, если отсутствует форсирование отключения. Обычная защита клапанов отключения считается неприемлемой в известных устройствах и способах. Самый большой недостаток существующих систем состоит в том, что неисправность, например механическое заедание компонентов, незаметно, когда система готова к работе, а в аварийной ситуации система может оказаться неработоспособной. Для проверки работы обычно используются, например, клапаны отключения, имитируя реальную аварийную ситуацию. Эта практика имеет большой риск, поскольку работоспособность системы клапанов отключения временно блокируется, и, если устройство приводится в действие неправильным образом, аварийная ситуация может сохраняться длительное время.

Один способ испытания клапана отключения состоит в механическом ограничении его хода для предотвращения любого значительного воздействия на процесс и проверке подвижности клапана в определенных пределах. Эта процедура требует использования, например, механического ключа, предотвращается приведение в действие аварийной системы во время испытания.

Тестирование выполняют с заранее установленными интервалами, например дважды в год, но тест показывает только то, что устройства работоспособны на момент испытания. Неисправность может развиваться спустя небольшое время после проведения тестирования и сохраняться до следующего теста. Этот способ тестирования является ненадежным способом проверки работоспособности системы.

Диагностический контроль клапанов с использованием современных датчиков и цифровой техники представляет собой быстро развивающуюся область. Например, в финской патентной заявке 962406 и Европейской патентной заявке 95306546 раскрыты способы наблюдения за состоянием контрольных клапанов, используя датчики, установленные в средстве исполнительного механизма и средстве управления клапана, и осуществляя анализ сигналов от упомянутых датчиков в микропроцессоре для проверки работоспособности блока клапанов в целом.

Как описано выше, наблюдение за состоянием клапана или другого механического устройства, которое является частью системы защиты, содержит определенные требования.

В патенте Норвегии 152314 раскрыты способ и устройство испытания функционирования защитных устройств. Клапан аварийного отключения или управляющее реле электродвигателя периодически испытывают, но не влияя на процесс, например посредством временного отключения сигнала от клапана с соленоидом, связанного с клапаном отключения, при этом клапан отключения смещается, например на 10 градусов, а положение клапана открывания контролируется датчиком или концевым выключателем. Если функционирование неправильное, приводится в действие защита. Последовательность тестирования осуществляется логическими схемами, расположенными вне устройства, посредством таймеров и стандартных логических элементов.

Краткое изложение существа изобретения

В соответствии с п.1 формулы изобретения раскрыт способ, который предназначен для проверки безошибочной работы механического устройства защиты, например клапана отключения, причем состояние готовности системы защиты постоянно поддерживается без ухудшения. В упомянутом способе функция зашиты и функция наблюдения или диагностического контроля осуществляются в реальном времени, однако функция защиты имеет более высокий приоритет, чем функция диагностического контроля. В способе согласно изобретению элемент, связанный непосредственно с устройством защиты для приведения в действие функции защиты, управляется высокоуровневой системой защиты, которая отвечает за защиту, или, альтернативно, посредством логического блока, включенного в устройство согласно изобретению, где блок диагностического контроля связан с элементом приведения в действие. Блок диагностического контроля выполняет диагностический контроль, не нарушая процесса и всякий раз, когда процесс протекает нормально. В аварийной ситуации блок диагностического контроля не включается, благодаря чему не ухудшает функцию защиты от повреждения или нарушения диагностического испытания, или текущего программного испытания. Объем и периодичность диагностического контроля в системе можно программировать, чтобы добиться требуемого уровня надежности.

В соответствии с одним из вариантов осуществления изобретения предлагается устройство, позволяющее осуществлять контроль нормальной работы механического устройства защиты, и при этом полностью поддерживается состояние готовности системы защиты.

Полевой блок системы защиты согласно изобретению содержит микропроцессор, обеспечивающий заранее установленные шаги самотестирования и диагностического контроля. Полевой блок дополнительно включает блок управления, обеспечивающий управление исполнительным механизмом. С помощью соответствующих средств связи блок управления подсоединен к высокоуровневой системе защиты или логическому блоку, встроенному в полевой блок, и к источнику энергии для устройства защиты, например к источнику сжатого воздуха. Высокоуровневая система защиты или встроенный логический блок непосредственно осуществляет функцию защиты, минуя функцию диагностического контроля.

Дополнительно к полевому блоку система защиты содержит блок контроля. Связь с высокоуровневой системой защиты осуществляется через блок контроля. Блок контроля осуществляет контроль состояния полевого блока и содержит средство для передачи информации о состоянии пользователю.

Краткое описание чертежей

Ниже приводится более подробное описание изобретения со ссылками на прилагаемые чертежи, на которых

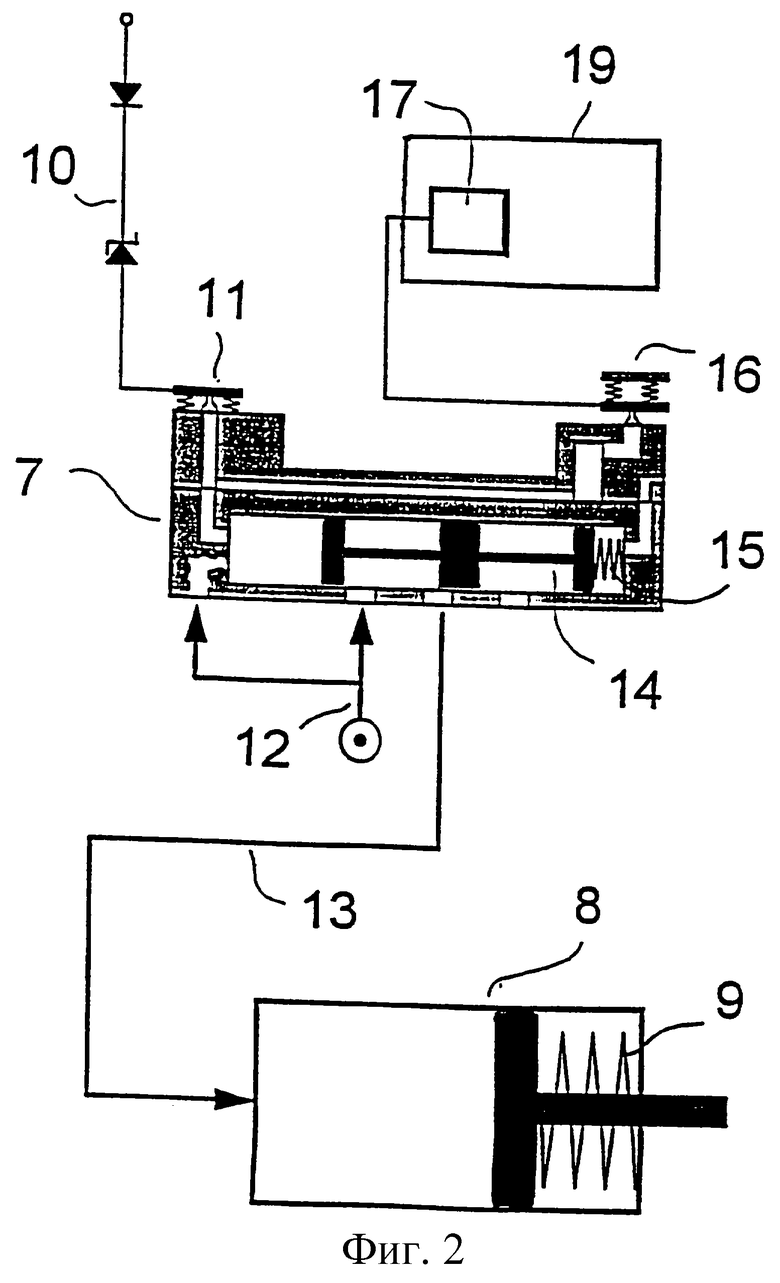

фиг.1 изображает схематически систему для осуществления способа согласно изобретению;

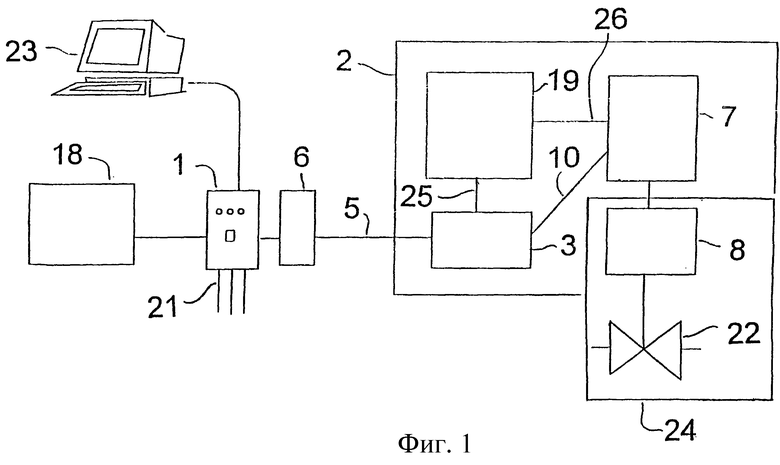

фиг. 2 изображает полевой блок, соединенный с исполнительным механизмом клапана в нормальном режиме согласно изобретению;

фиг. 3 изображает полевой блок и исполнительный механизм в аварийной ситуации согласно изобретению;

Описание предпочтительных вариантов воплощения изобретения

Блок 1 (фиг.1) контроля согласно настоящему изобретению связан с полевым блоком 2, содержащим блок 7 управления, интерфейс 3 связи, блок 19 электроники, включающий микропроцессор и соответствующие датчики, и пневматические элементы (не показаны). Блок 7 управления управляет устройством 24 защиты, содержащим приводной механизм 8 и клапан 22. Связь между блоком 1 контроля и блоком 7 управления осуществляется по линии 5 связи, как описано ниже. Линия 5 связи может быть аналоговой или цифровой либо их сочетанием в виде кабеля парной скрутки. Поскольку полевая область является обычно взрывоопасной областью, в этом случае система включает барьерный блок 6.

На полевой блок 2 подается напряжение предпочтительно 24 В от высокоуровневой системы 18 защиты для защиты или, в случае системы защиты, содержащей логический блок от цифровой линии связи. Блок 1 контроля предпочтительно снабжен индикаторными лампочками, отражающими состояние полевого блока, управляемого сигналом, поступающим по линии 5 связи и через выходные 21 реле, соответствующие индикаторным лампочкам. Например, зеленая лампочка свидетельствует о нормальном состоянии и нахождении системы защиты в состоянии готовности. На программируемых интервалах микропроцессор, содержащийся в блоке 19, выполняет диагностический контроль. Благодаря этому изменяется сигнал в линии 5, который отображается желтой лампочкой. Когда при диагностическом контроле обнаруживается неисправность, это отображается красной лампочкой. Сигналы, соответствующие индикаторным лампочкам, могут поступать через выходные реле 21. Функционирование световых индикаторов и выходных реле можно проверить, например, посредством локальной кнопки на блоке контроля.

Блок 1 контроля соединен с компьютером 23, выполняющим программу технического обслуживания системы защиты, позволяющую определять характер неисправности посредством анализа данных, запоминаемых системой диагностического контроля. Линия 5 связи обеспечивает также и эту связь.

На корпусе блока контроля установлено средство (например, клавишная панель и светодиодный индикатор) для локального управления микропроцессором, включенным в блок 19 электроники. Задача интерфейса 3 связи состоит в разделении сигналов, описываемых ниже, передаваемых по линии 5 связи. Кроме того, в корпус может быть включен логический блок, встроенный в полевой блок.

У интерфейса 3 связи линия связи разветвляется на линию 10 к блоку 7 управления и линию 25 к блоку 19 электроники. Блок 19 электроники соединен линией 26 с блоком управления.

Во время нормальной работы выполняется тестирование на блоке 7 управления и устройстве 24 защиты с определенными интервалами по программе в микропроцессоре, находящемся в блоке 19 электроники. Тесты можно также выполнять посредством компьютера 23.

Когда происходит аварийная ситуация, сигнал поступает непосредственно из высокоуровневой системы 18 защиты по линиям 5 и 10 на блок 7 управления описываемым ниже способом. В качестве альтернативы из логического блока, встроенного в интерфейс 3 связи, сигнал может подаваться по линии 10 непосредственно на блок 7 управления.

На фиг. 2 представлена нормальная рабочая ситуация и показан основной клапан 7 полевого блока 2. Поскольку линия 10 находится под управляющим напряжением 24 В, пневматический клапан 11 управления остается закрытым и ползунок 14 прижат вправо против действия пружины 15. Таким образом, рабочее давление воздуха исполнительного механизма свободно действует через соединения 12 и 13, а цилиндр 8 исполнительного механизма клапана прижимается, причем пружина 9 оказывается сжатой. Микропроцессор 17 в блоке 19 электроники выполняет диагностический контроль посредством пневматического клапана 16 управления, как описано ниже.

На фиг. 3 представлена ситуация, когда задействована функция защиты. Напряжение в линии 10 падает до нуля и давление освобождается через клапан 11. Пружина 15 толкает ползунок 14 влево, давление исполнительного механизма отводится через отверстие 20, и исполнительный механизм 8 посредством энергии сжатой пружины 9 переводит клапан отключения в положение защиты, которое может быть открытым или закрытым. Микропроцессор 17 не оказывает влияние на ситуацию. От микропроцессора в этой ситуации предпочтительно отключается электроэнергия, поскольку он снабжается энергией по той же соединительной линии, что и клапан 11 управления. Естественно, полевой блок 19 электроники клапана отключения обычно снабжают схемами энергонезависимого запоминающего устройства, способного хранить данные измерения, касающиеся функции защиты перед отключением энергии.

Микропроцессор 17 принимает по меньшей мере следующие входные данные:

- положение клапана управления;

- положение клапана отключения;

- давление в цилиндре исполнительного механизма;

- команды, вводимые с локальной клавишной панели.

Микропроцессор 17 можно программировать на выполнение диагностического контроля с заранее установленными интервалами в течение 15 мс один раз в неделю. В предпочтительном варианте осуществления, описанном ниже, оно включает так называемое гистерезисное испытание. Перед началом испытания микропроцессор передает сообщение на блок 1 контроля посредством изменения сигнала в линии 5 связи, который переключается на индикацию состояния проведения испытания. Далее с помощью клапана 16 уменьшается управляющее давление в течение ранее определенного интервала времени до заранее установленного уровня и до начального уровня, благодаря чему будет наблюдаться соответствующее уменьшение давления испытательного механизма в пределах определенной временной задержки (датчики не показаны). При уменьшении давления и возвращении к начальному состоянию в пределах определенного временного интервала будет наблюдаться соответствующее изменение положения клапана отключения в пределах определенной временной задержки.

Если система дает сбой, микропроцессор 17 передает посредством изменения сигнала в линии 5 связи сообщение на блок 1 контроля, который переводится на индикацию сигнала неисправности. Перемещения клапана отключения во время цикла тестирования ограничивают, чтобы не мешать технологическому процессу.

Дополнительно к вышеописанному для проверки работоспособности клапана отключения диагностический контроль включает другие функции, не входящие в объем настоящего изобретения, например внутренний диагностический контроль электронных компонентов и снятие характеристик утечки клапана и перемещения клапана, используя акустический датчик.

В соответствии с описываемым вариантом осуществления изобретения все связи между полем и аппаратурой могут происходить по одной и той же линии 5 связи. Она предпочтительно представляет собой кабель парной скрутки для

a) подачи управляющего напряжение, например 24 В, высокоуровневой системы 18 защиты, одновременно поддерживая состояние готовности полевого блока 2;

b) управления индикаторными лампочками и выходными реле блока 1 контроля посредством изменений сигнала;

c) связи между программой технического обслуживания системы защиты в компьютере 23 и блоком 19 электроники, используя, например, протокол HART, известный специалистам в данной области техники.

Вышеописанное устройство позволяет осуществлять интеграцию системы в существующие установки.

В противоположность раскрытым в патенте 152314 способе и устройстве настоящее изобретение обеспечивает следующие преимущества:

- в поле расположены "интеллектуальные" компоненты, которые позволяют осуществлять соединение устройств защиты с полевой магистральной системой;

- если наблюдается неисправная работа, функция защиты не приводится в действие, но возможно осуществить техническое обслуживание, и установка будет продолжать работать;

- основной сигнал готовности (например, сетевое напряжение 24 В в вышеописанном примере), не изменяется при тестировании, но всегда поддерживается прямой контакт с системой при включении функций защиты. Тестирование выполняется, используя специальный сигнал и отдельную проводку;

- возможно проведение отдельных независимых испытаний, а также подробный диагностический контроль, включающий несколько датчиков, в форме самодиагностики;

- электропроводка для полевого блока сохраняется минимальной; часто оказывается достаточным существующий кабель парной скрутки.

Изобретение можно использовать, не отклоняясь от его общего принципа, в других устройствах защиты, содержащих механические детали, не обязательно управляющие потоками текучей среды, но обеспечивающие защиту другим средством.

Изобретение касается технического обслуживания устройств защиты. Технический результат заключается в повышении надежности. Клапаны и аналогичные автоматические механические устройства защиты, обычно размещенные неподвижно, имеют опасность заедания и, следовательно, не могут полностью оставаться работоспособными в аварийной ситуации. В системе согласно изобретению обеспечиваются данные в реальном масштабе времени, показывающие работоспособность, например, исполнительного механизма клапана. При обнаружении неисправности ее можно локализовать, используя неавтономные диагностические инструменты. Непрерывно поддерживается состояние готовности, поскольку блок для приведения в действие функции защиты работает независимо от блока контроля работоспособности, который в аварийной ситуации обходят по байпасной линии. 2 с. и 3 з.п. ф-лы, 3 ил.

| Линейка для сортировки шкурок, например, кролика | 1962 |

|

SU152314A1 |

| RU 94018005 A1, 27.01.1996 | |||

| US 4517154 A, 14.05.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛИМИДО-у-МАСЛЯНОЙ КИСЛОТЫ | 0 |

|

SU232964A1 |

| US 4557136 A, 10.12.1985. | |||

Авторы

Даты

2004-02-10—Публикация

1998-10-07—Подача