Изобретение относится к способу снижения концентрации пэтулина в плодово-ягодных соках, устройству для осуществления этого способа и связанных с ними способам и средствам.

Пэтулин 4-окси-4Н-фуро[3,2-с] пиран-2(6Н)-один (смотри Формулу 1) является микотоксином, производимым некоторыми разновидностями родов Aspegillus и Penicillium. Он распространен в плодах, испортившихся перед переработкой для изготовления сока. Penicillium expansum является одним из таких грибков, который ответственен за разложение яблок и других фруктов.

В упаковки яблок, предназначенных для переработки и изготовления плодово-ягодных соков, часто попадают яблоки, отбракованные в домашних условиях, сбитые ветром (паданцы), поврежденные из-за погоды или вследствие хранения в холодильнике. Перед переработкой фрукты часто хранят на открытом воздухе в течение длительных периодов времени. Процентное соотношение плодов с различной степенью повреждения от гнили может быть высоким, при этом они неизбежно будут содержать пэтулин.

Министерство сельского хозяйства, рыболовства и пищевой промышленности Объединенного Королевства в Меморандуме по надзору за пищевыми продуктами 36 (1993) "Микотоксины" Третий Доклад" указывает, что Penicillium expansum, который производит пэтулин, является общей гнилью для разнообразных продуктов (как например, яблок, персиков, груш, бананов, ананасов, абрикосов, вишен и виноградов). Также указывается, что в мутных яблочных соках уровень пэтулина значительно выше, чем в прозрачных яблочных соках (по их данным, наивысшими уровнями являются 434 мг/кг и 118 мг/кг, соответственно).

Микотоксины нежелательны в пищевых продуктах из-за их токсичности для животных и потенциальной токсичности для человека. Токсическая активность пэтилина, его тератогеничность (возможность врожденных уродств) и мутагеничность известны и представляют собой проблему.

Комиссия по питанию ООН Codex Alimentarious Commssion совместно с Программой стандартов по пищевым продуктам потребления Provisional Maximum Tolerable Intake), составляющий 0,4 микрограмма на кг веса тела в день (т.е. 0,4 мкг/кг в.т./день).

Яблочный сок изредка может быть сильно заражен, несмотря на то, что обычный уровень пэтулина в яблочном соке (особенно, в яблочном соке одинарной крепости, например, 11,5o по Бриксу) составляет менее 50 мкг/л (микрограмм на литр).

Заявитель полагает, что в настоящее время могут быть приняты во внимание рекомендации более низких уровней.

Заявитель установил, что в некоторых пробах яблочного сока (когда для него в значительной степени используют сбитые ветром и/или гниющие плоды) уровень пэтулина составляет до 1500 мкг/л. Однако обычно содержание пэтулина в яблочном соке составляет до 200 мкг/л. Тем не менее, важной задачей является удовлетворение требований по содержанию пэтулина.

Известно множество активных и пассивных способов снижения содержания пэтулина до уровня ниже вышеупомянутых пределов. Известно, что добавление аскорбиновой кислоты или двуокиси серы разрушает пэтулин. Однако в промышленном производстве добавление двуокиси серы запрещено законом.

В хранящемся на складе соке пэтулин также разрушается с течением времени. Хранение на складе для постепенного снижения содержания пэтулина в яблочном соке не является практическим решением для достижения допустимых уровней пэтулина в соке.

Также сообщалось о применении спиртовой ферментации плодово-ягодного сока для разрушения пэтулина.

Для адсорбирования пэтулина из сока эффективны некоторые сорта активированного угля. Дозировка в диапазоне 1-2 г/л обеспечивает экстрагирование до 80% пэтулина. Активированный уголь мог бы использоваться для снижения содержания пэтулина в плодово-ягодных соках в промышленном масштабе, однако с ним трудно обращаться, и он является дорогостоящим расходным материалом. Активированный уголь нельзя регенерировать и использовать повторно. Он также увеличивает содержание твердых частиц в промышленных сточных водах, создающих проблемы загрязнения окружающей среды.

Задачей настоящего изобретения является создание промышленно применимых способа и/или устройства для снижения концентрации пэтулина в плодово-ягодных соках. В эту задачу также входит разработка связанных с ними технологических процессов, способов и средств (например, процесса регенерации, а также продуктов любых таких процессов или технологических приемов).

К первому аспекту настоящего изобретения относится способ снижения содержания пэтулина в плодово-ягодном соке, включающий:

(i) подачу сока на материал смолы, имеющий избыточное количество микропор с минимальной шириной поры ("mpw") менее 20  и поверхностью поры, способной, по крайней мере, удерживать пэтулин за счет сил хемосорбции (например, сил Ван дер Ваальса и дисперсионного взаимодействия Линдона), и

и поверхностью поры, способной, по крайней мере, удерживать пэтулин за счет сил хемосорбции (например, сил Ван дер Ваальса и дисперсионного взаимодействия Линдона), и

(ii) удаление сока с пониженным содержанием пэтулина из этапа (i).

Адсорбция пэтулина на поверхности микропор смолы зависит от совокупности поверхностной матрицы и ориентации полярных групп в молекуле пэтулина. Силы хемосорбции в равной мере обусловлены силами Ван дер Ваальса и силами дисперсионного взаимодействия Линдона. Энергия хемосорбции очень мала, и молекулы пэтулина могут подвергаться горизонтальной диффузии и структурным изменениям на окружающих поверхностях. Поэтому хемосорбция лучше всего описывается как физическое притяжение к химически инертной адсорбирующей поверхности.

Предпочтительнее, смола имеет слабоосновную функциональность, хотя также могут использоваться еще нефункционализированные смачиваемые смолы.

Предпочтительнее, упомянутая смола, по существу, не имеет мезопор и макропор.

Полагают, что смола и ее микропоры таковы, что каустик (едкий натр), по существу, неэффективен для химического преобразования удерживаемого микропорой пэтулина в легче вымываемое производное пэтулина.

Предпочтительнее, в упомянутом способе используется смола, имеющая очень высокоразвитую площадь внутренней поверхности в дополнение к низкой характеристике ртутной интрузии.

Предпочтительнее, упомянутая смола имеет площадь поверхности более 900 (например, от 900 до 1500) м2/г (BET).

Предпочтительнее, упомянутая смола имеет ртутную интрузию  менее 100.

менее 100.

Предпочтительнее, упомянутая смола имеет избыточное количество микропор с шириной поры (mpw) менее

Предпочтительнее, упомянутая смола имеет форму слоя из волокон, бусин или гранул.

Предпочтительнее, упомянутые бусины, гранулы или волокна имеют поперечное сечение в диапазоне от 300 до 1600 мкм.

Предпочтительнее, упомянутой смолой является смола на основе сетчатого сшитого сополимера стиролдивинилбензола.

Предпочтительнее, упомянутая смола является смолой, макромолекулы которой сшиты до предела в набухшем состоянии.

Предпочтительнее, упомянутая смола имеет множество микропор с минимальной шириной поры (mpw)

Предпочтительнее, смолу регенерируют после предыдущего использования в сходном процессе экстракции пэтулина.

Предпочтительнее, упомянутая регенерация включает преобразование удерживаемого смолой пэтулина в легче вымываемое производное пэтулина путем использования аммиака или летучего основания.

Предпочтительнее, упомянутое преобразование включает, по крайней мере, образование, по существу, in situ аммиака или летучего основания из раствора с высоким рН при контактировании со смолой.

Предпочтительнее, упомянутая регенерация последовательно включает воздействие кислоты на смолу после вымывания производной(ых) пэтулина.

Предпочтительнее, сок подают на смолу в количестве 20 или более объемов слоя перед регенерацией смолы, при этом объем слоя выражают в пропорции к фактической или теоретической одинарной крепости сока.

Предпочтительнее, сок подают на смолу со скоростью от около 4 до около 10 объемов слоя/ч.

Предпочтительнее, смолу функционализируют третичным амином, но она взаимодействует с соком в форме кислоты, которая является формой, противоположной форме свободного основания, в результате чего снижается поглощение кислоты сока в процессе взаимодействия сока со смолой.

Предпочтительнее, смола имеет вид слоя глубиной от 0,5 до 2,0 м.

Еще один аспект изобретения включает установку для осуществления вышеописанного способа, содержащую, по крайней мере, один реактор со слоем смолы, выполненный с возможностью работы, по крайней мере, в двух режимах, а именно, с возможностью подачи сока на смолу и удаления сока со смолы при работе в первом режиме, и возможностью регенерации смолы во втором режиме.

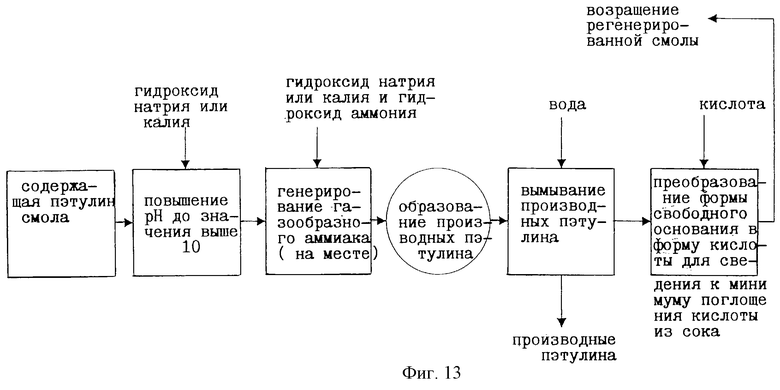

Еще один аспект настоящего изобретения включает способ регенерации микропористой смолы, содержащей в своих порах пэтулин, включающий генерирование в окружающей жидкой среде с высоким рН, содержащей загрязненную пэтулином смолу, основных паров (предпочтительнее, аммиака) в количестве, достаточном для преобразования пэтулина в легче вымываемое производное или производные пэтулина, и после этого вымывание производной(ых) пэтулина из микропор.

Предпочтительнее, генерируют аммиак.

Предпочтительнее, рН окружающей жидкой среды с высоким рН составляет 10 или выше.

Предпочтительнее, смолу после стадии промывания подвергают воздействию кислоты.

Еще одним аспектом настоящего изобретения является применение смолы на основе сетчатого сшитого сополимера стиролдивинилбензола в форме сферических бусин или гранул, или волокон в количестве, достаточном для достижения в ней достаточного относительного содержания микропор с величиной mpv менее  в способе извлечения пэтулина из плодово-ягодного сока.

в способе извлечения пэтулина из плодово-ягодного сока.

В некоторых формах упомянутая смола имеет слабоосновную функциональность.

Предпочтительнее, используют упомянутые бусины или гранулы, или волокна (предпочтительнее, бусины или гранулы), имеющие поперечное сечение в диапазоне 300-1600 мкм.

Еще одним аспектом настоящего изобретения является способ снижения концентрации пэтулина в плодово-ягодном соке или плодово-ягодных соках (далее, соке), включающий подачу сока на бусины или гранулы (предпочтительнее, сферические) из смолы на основе сетчатого сшитого сополимера стиролдивинилбензола, при этом количество этих бусин или гранул должно быть достаточным для того, чтобы при контактировании с подаваемым объемом сока обеспечить требуемое снижение концентрации.

Еще одним аспектом настоящего изобретения является способ снижения содержания пэтулина в плодово-ягодном соке, включающий:

(i) в соответствующем устройстве подачу плодово-ягодного сока на бусины или гранулы, или волокна из сшитой до предела в набухшем состоянии смолы на основе сетчатого сшитого сополимера стиролдивинилбензола, имеющей поверхность, по существу, не содержащую мезопор и макропор, но имеющую избыточное количество микропор, и

(ii) удаление плодово-ягодного сока с пониженным содержанием пэтулина из этого устройства.

Предпочтительнее, смолу функционализируют для облегчения ее смачивания перед ее контактированием с плодово-ягодным соком.

Предпочтительнее, упомянутая функционализация включает слабоосновную функционализацию.

Предпочтительнее, упомянутое устройство является устройством одного из описанных далее типов устройств.

Предпочтительнее, смолу регенерируют с использованием аммиака или летучего основания.

Предпочтительнее, аммиак или летучее основание применяют после контактирования смолы с крепкой щелочью.

Предпочтительнее, в качестве упомянутой крепкой щелочи используют гидроксид натрия или калия.

Предпочтительнее, регенерация включает промывку кислотой после воздействия на смолу газообразного аммиака или замещенного летучего основания.

Еще одним аспектом настоящего изобретения является установка для снижения концентрации пэтулина в плодово-ягодном соке или плодово-ягодных соках, содержащая реактор, в корпусе которого размещено некоторое количество бусин или гранул из смолы на основе сетчатого сшитого сополимера стиролдивинилбензола, выполненный с возможностью пропускания заданного количества сока через слой бусин или гранул из смолы и обеспечения возможности промывания смолы регенерирующей (ими) жидкостью(ями) и/или газом(ами) между циклами пропускания сока через реактор.

Еще одним аспектом настоящего изобретения является способ снижения концентрации пэтулина в плодово-ягодном соке, включающий подачу сока на бусины или гранулы из смолы на основе сетчатого сшитого сополимера стиролдивинилбензола, имеющие микропоры с минимальной шириной поры mpw менее

Предпочтительнее, поперечное сечение упомянутых бусин, гранул или волокон составляет 300-1600 мкм.

Предпочтительнее, упомянутые бусины, гранулы или волокна, по существу, не имеют мезопор и макропор.

Еще один аспект настоящего изобретения включает способ снижения концентрации пэтулина в плодово-ягодном соке, включающий подачу сока на бусины или гранулы из пористой смолы на основе сетчатого сшитого сополимера стиролдивинилбензола, при этом почти все поры смолы представляют собой микропоры, минимальная ширина поры mpw которых составляет менее  (т.е. смола имеет очень мало или, по существу, не имеет мезопор и макропор).

(т.е. смола имеет очень мало или, по существу, не имеет мезопор и макропор).

Предпочтительнее, поперечное сечение упомянутых бусин, гранул или волокон составляет от 300 до 1600 мкм.

Предпочтительнее, упомянутая смола имеет низкую интрузию ртути (например, <100).

Предпочтительнее, в качестве упомянутой смолы используют смолу со сшитыми до предела макромолекулами в набухшем состоянии.

Несмотря на то, что в настоящей заявке описано технологическое устройство для извлечения пэтулина, ничто не мешает варианту примешивания к бусинам (или гранулам, или волокнам) из смолы (или прослаивания в сочетании с ними или раздельно от них, или применения перед ними, или за ними) другой ионообменной среды, функции которой могут отличаться от функций смолы настоящего изобретения, или другой ионообменной среды, выполняющей вспомогательные функции, или же другой ионообменной среды, способ действия которой отличен от способа действия предпочтительных смол настоящего изобретения.

В соответствии с IUPAC в настоящем описании используют следующие термины, характеризующие размеры пор для микро-пор, мезопор и макропор:

"микропоры" - поры с минимальной шириной поры mpw менее

"мезопоры" - поры с минимальной шириной поры mpw в диапазоне

"макропоры" - поры с минимальной шириной поры mpw более

Используемые в настоящем описании термины "BV" или "bv" относятся к объему слоя (т.е. к объему, равному объему смолы, содержащейся в технологическом реакторе).

Используемый в настоящем описании термин "сок" включает как прошедшие предварительную обработку соки (например, концентрированные, прошедшие ультрафильтрацию и т.п.), так и/или смешанные и/или разбавленные плодово-ягодные соки.

Используемые в настоящем описании термины "бусины, или гранулы, или волокна" не исключают их смеси.

Далее будут описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на приложенные чертежи, на которых:

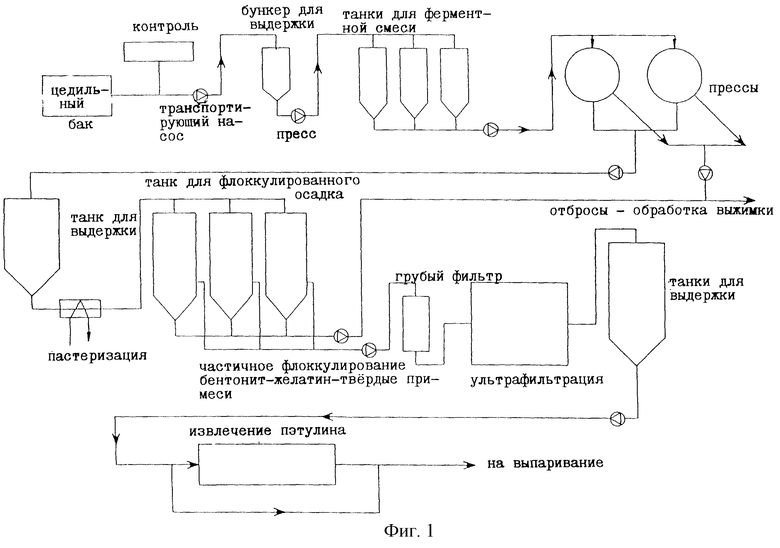

Фиг. 1 является технологической картой обычного процесса изготовления яблочного сока за исключением того, что он включает систему для снижения уровня пэтулина перед концентрированием сока, предпочтительнее, после операции ультрафильтрации или другой фильтрации (например, фильтрации диатомовой землей).

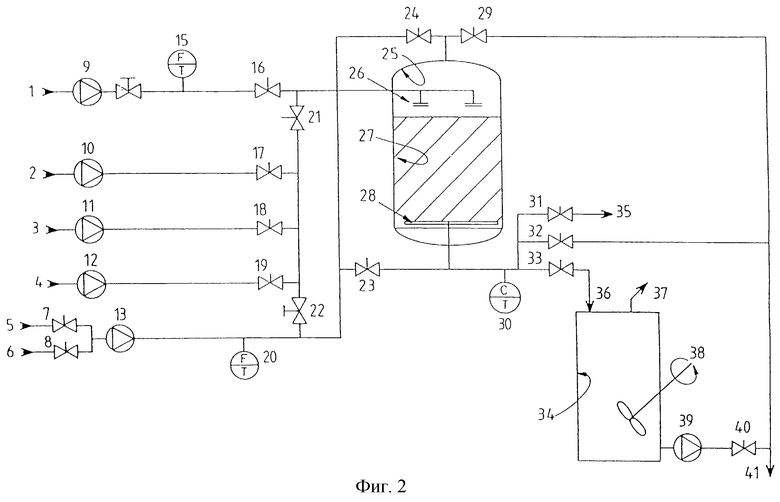

Фиг. 2 является схематическим изображением предпочтительного устройства согласно настоящему изобретению.

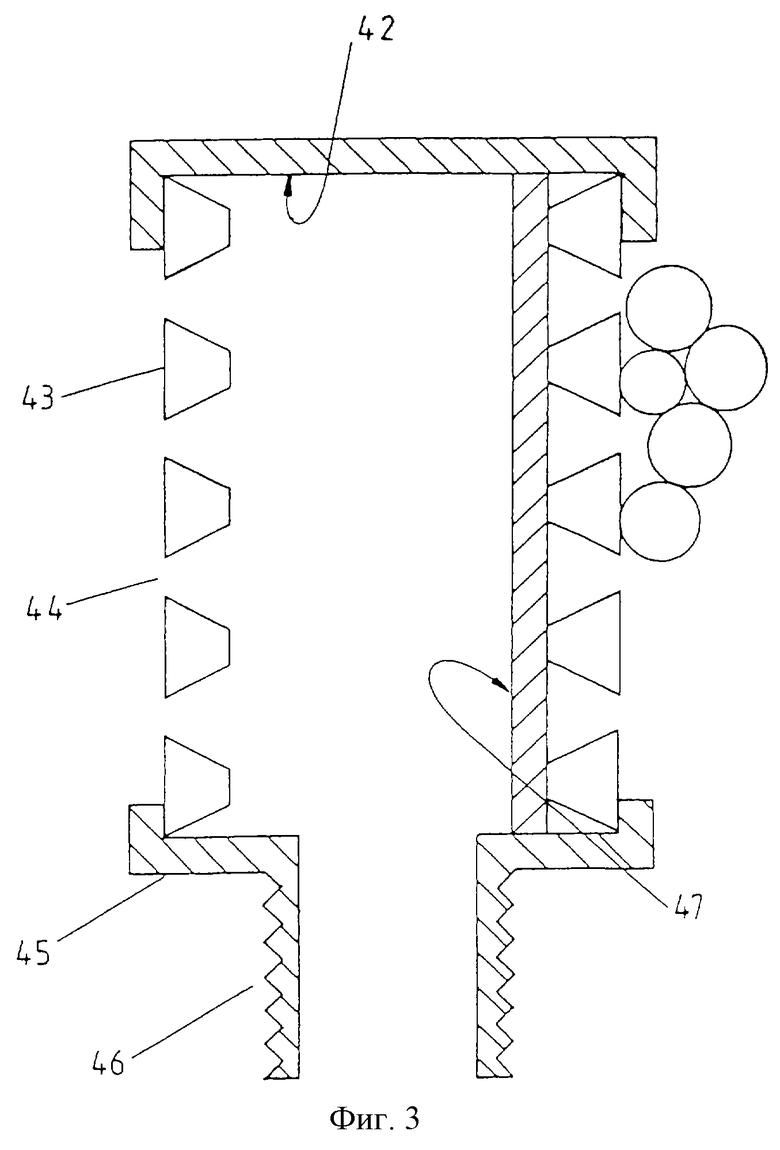

Фиг. 3 изображает продольный поперечный разрез типичного подслойного сетчатого фильтра (например, обозначенного на фиг.2 позицией 28), (такой сетчатый фильтр, образующий часть известного устройства, описан, например, в статье "Commercialisation of Absorber Technology in Fruit Juice Industry ", Fruit Processing 4-96, R Lyndon, полное содержание которой приведено в настоящем описании для справки).

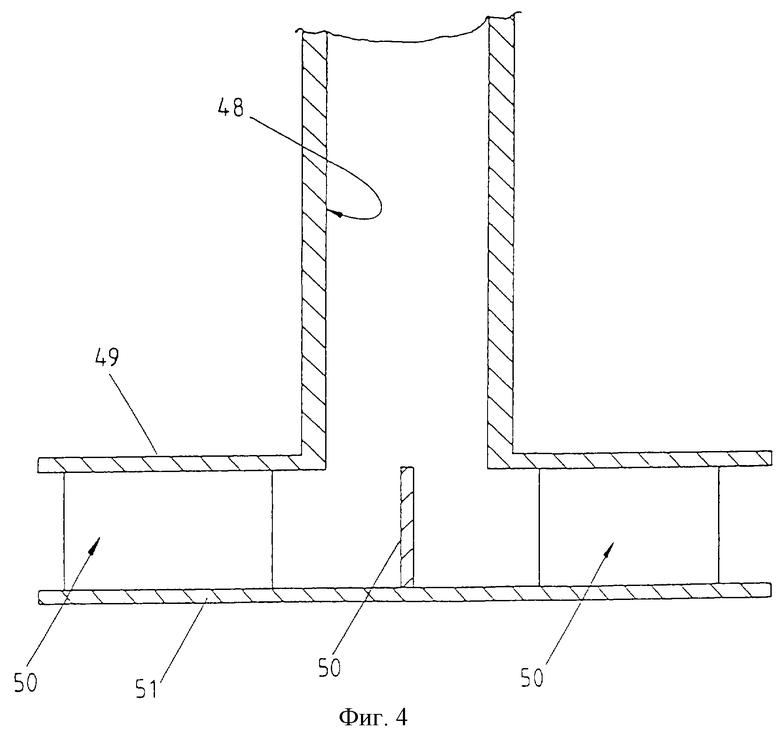

Фиг. 4 изображает входной распределитель сока и регенерирующего агента (обозначен позицией 26 на фиг.2).

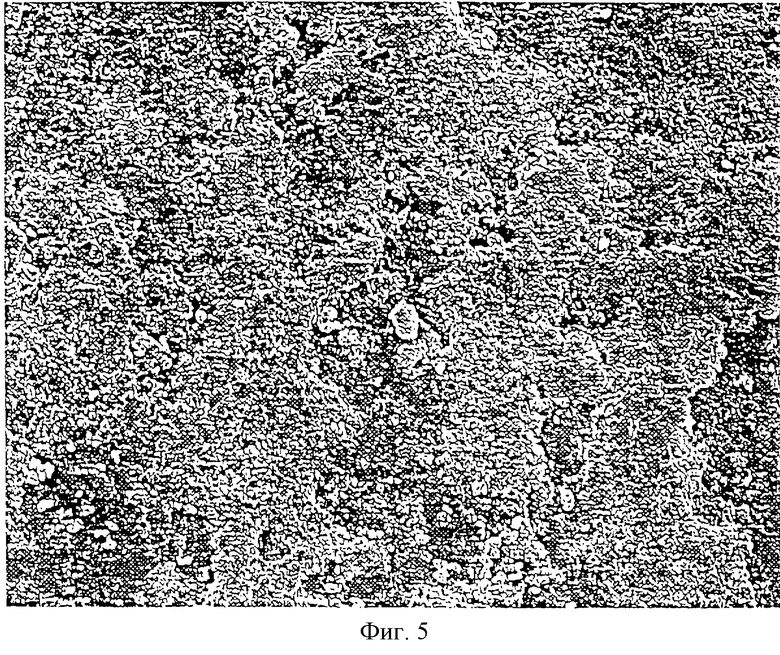

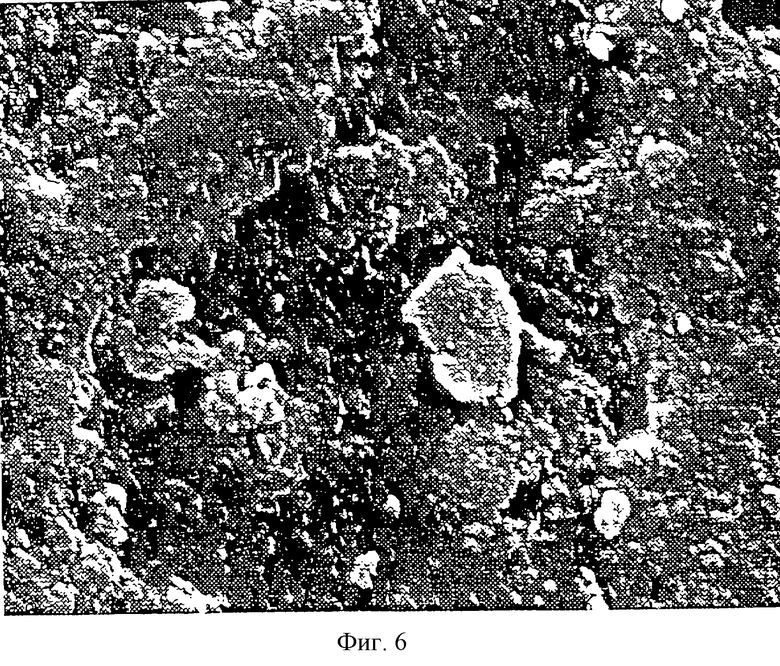

Фиг.5 является фотографией (с увеличением в 2500 раз) поверхности бусины из предпочтительной смолы (Alimentech P570) настоящего изобретения.

Фиг. 6 является фотографией поверхности бусины, аналогичной бусине на фотографии фиг.5, но с увеличением в 10000 раз.

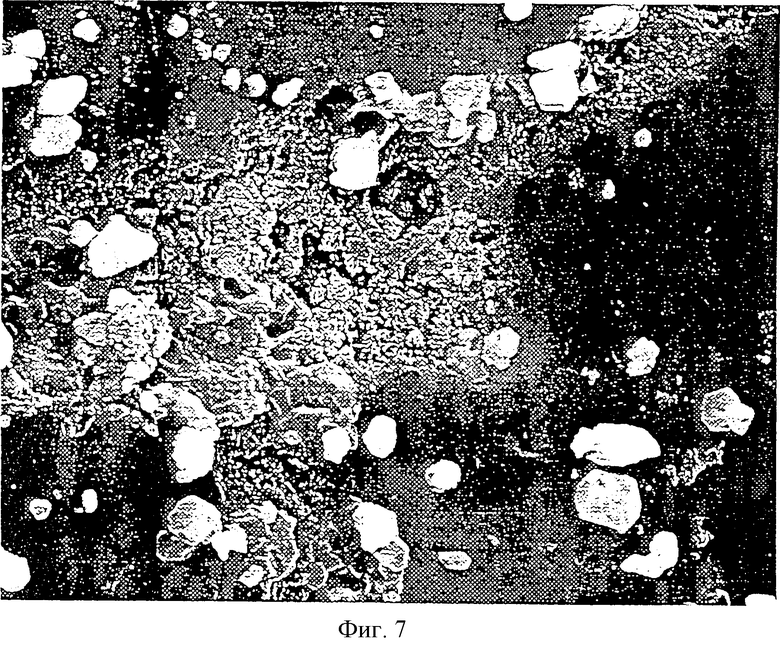

Фиг.7 является фотографией поверхности бусины, аналогичной фотографии на фиг. 5, но из типичного адсорбирующего стиролдивинилбензольного полимера с высоким уровнем мезопор и макропор (фото с увеличением в 2500 раз).

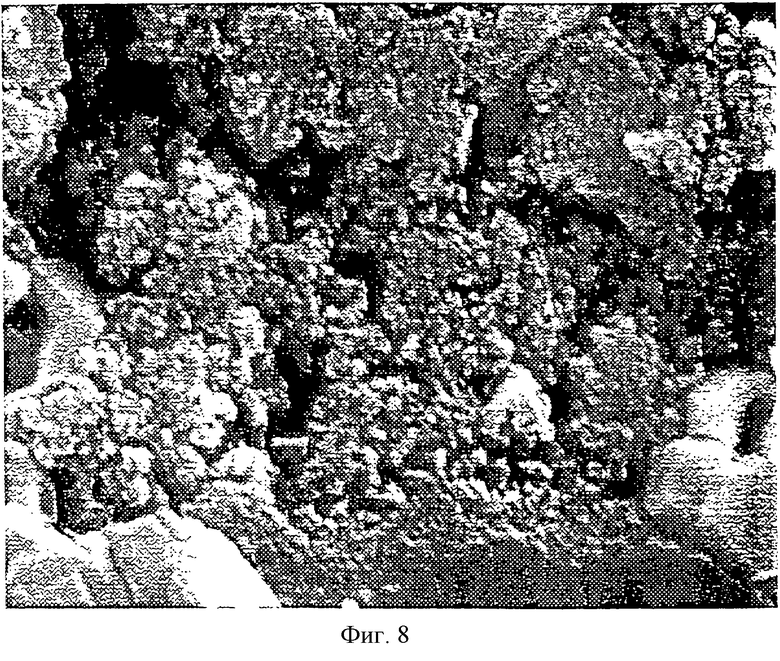

Фиг.8 изображает поверхность такой же бусины, как и изображенной на фиг. 7, но с увеличением в 10000 раз, на которой виден высокий уровень мезопор и макропор в типичном адсорбирующем стиролдивинилбензольном полимере (например, в полимере, описанном в патенте США 4297220 (Rohm and Hass Company) и в патенте США 4439458 (Coca-Cola Company), оба приведены в настоящем описании для справки).

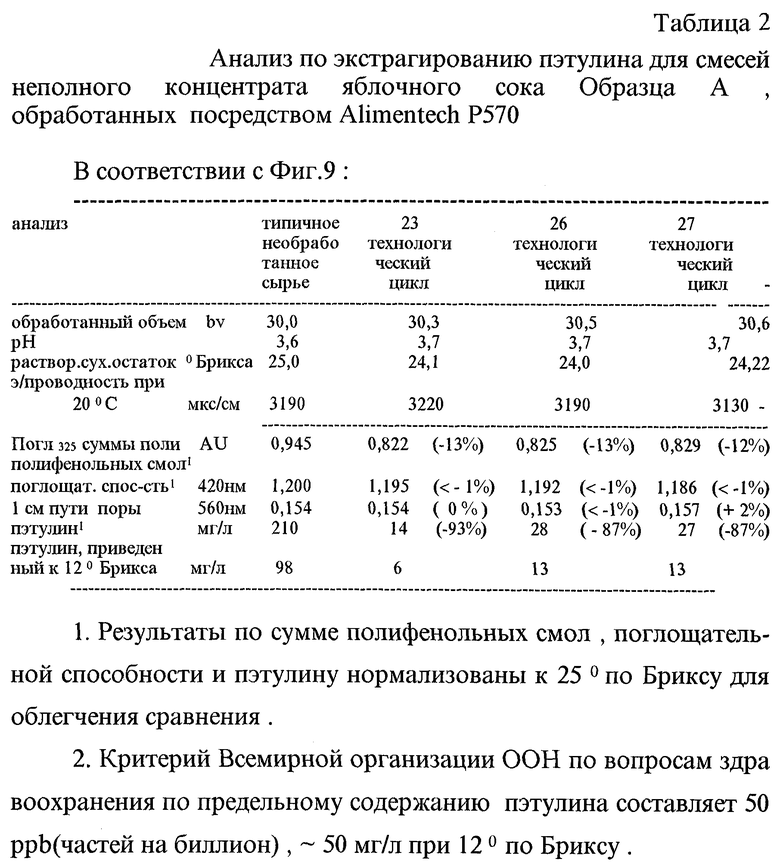

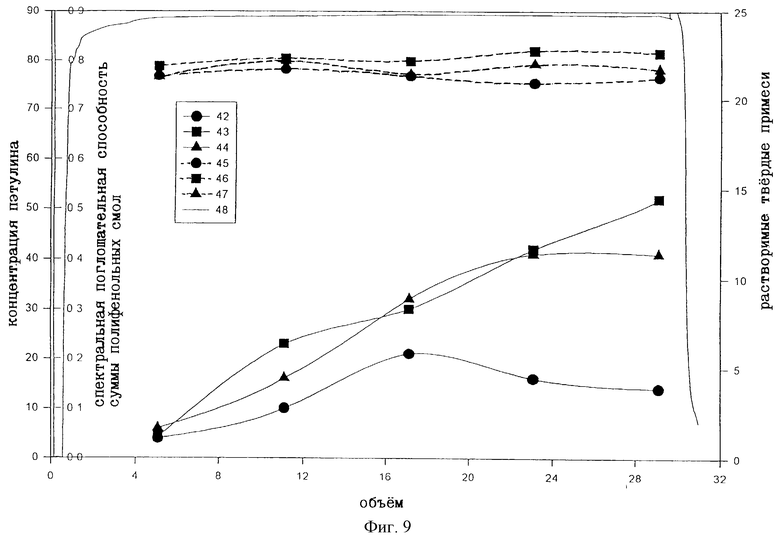

Фиг. 9 является комплексным графиком результатов опытов, в которых для демонстрации регенерирующей природы среды используются неполный концентрат яблочного сока (25o по Бриксу) (Образец А) и среда из предпочтительной синтетической адсорбирущей смолы (Alimentech P570) (например, путем построения графиков по результатам технологических циклов 23, 26 и 27 - в каждом цикле среда только один раз взаимодействует с подаваемым соком для удаления пэтулина и после этого один раз регенерируется), на графике показаны (i) зависимость концентрации пэтулина (мг/л) от объема переработанного яблочного сока (BV) и (ii) зависимость спектральной поглощательной способности при значении Суммы Полифенольных смол, равном 325 нм, от объема перерабатываемого яблочного сока (BV) и (iii) зависимость крепости по Бриксу от объема слоя.

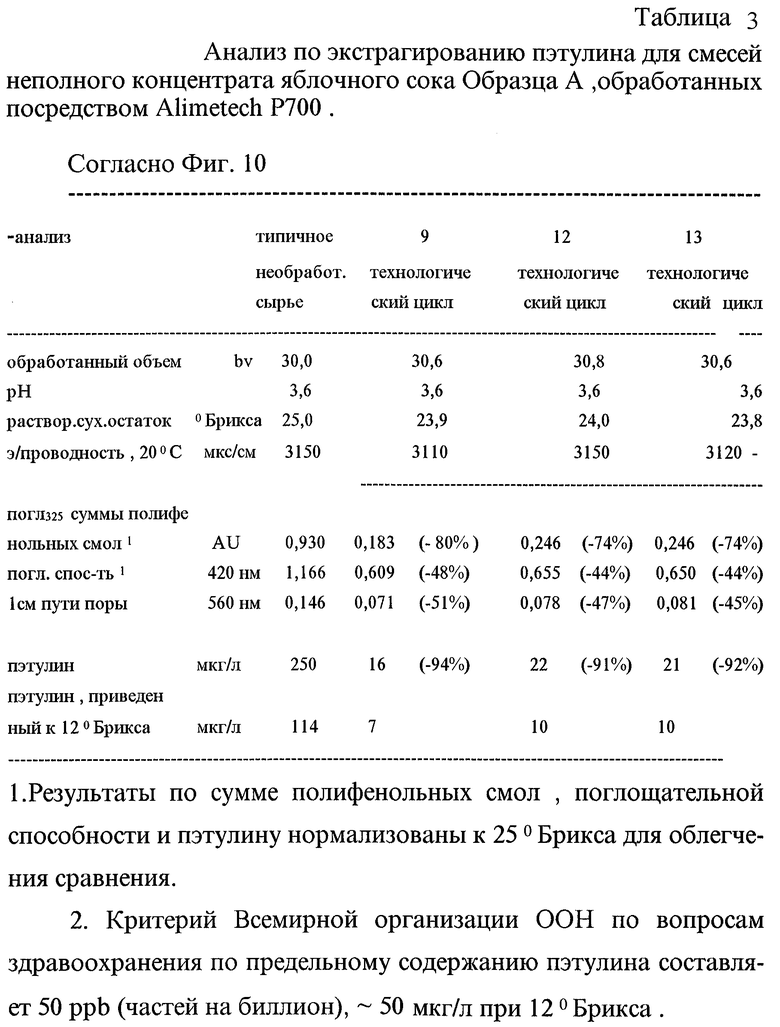

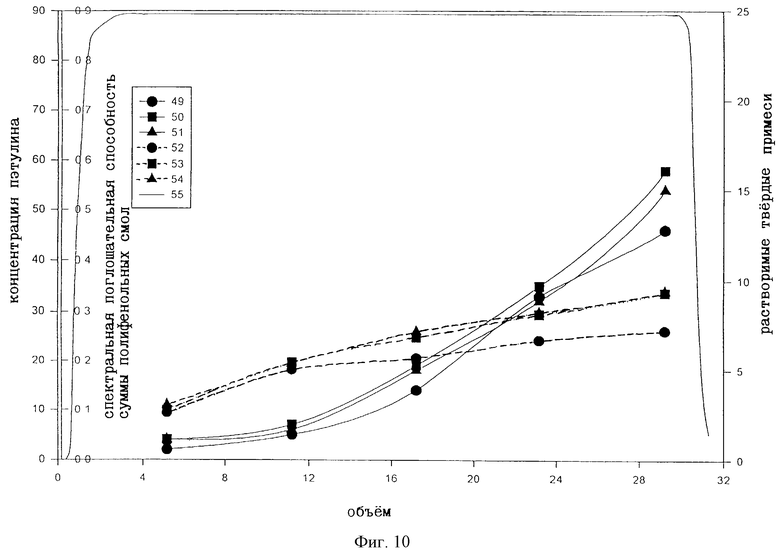

Фиг. 10 является графиком, аналогичным графику на фиг.9, но для сходного неполного концентрата (25o по Бриксу) с применением другой среды (Alimentech P750), показывающим более сильное по сравнению со средой (Alimentech P570) на фиг.9 (по показаниям циклов 9, 12 и 13) снижение цветности вследствие более высокой спектральной поглощательной способности сока при значении Суммы Полифенольных смол 325 нм.

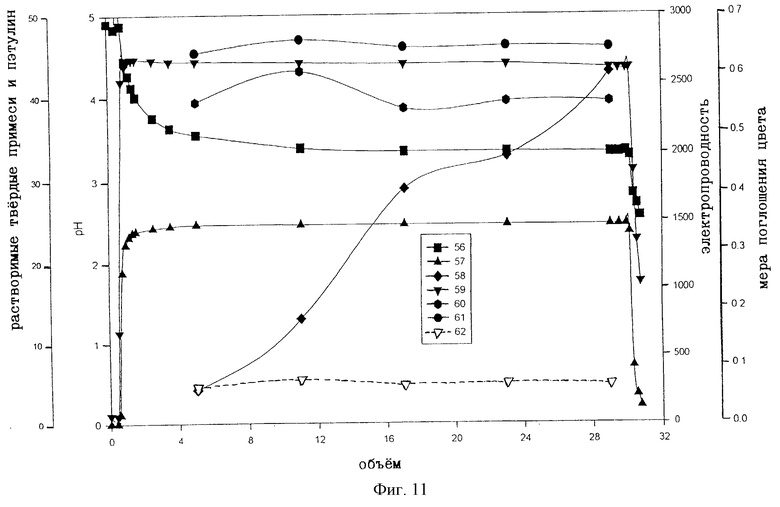

Фиг. 11 показывает зависимости (i) рН от объема обработанного яблочного сока, (ii) удельной электропроводности от объема обработанного яблочного сока, (iii) титруемой кислотности от объема обработанного сока и (v) крепости по Бриксу и концентрации пэтулина от объема обработанного яблочного сока для технологического цикла 28 и для другого источника неполного концентрата яблочного сока (25o по Бриксу) (Образец В) (при этом вновь применяют среду фиг.9, т.е. Alimentech P570).

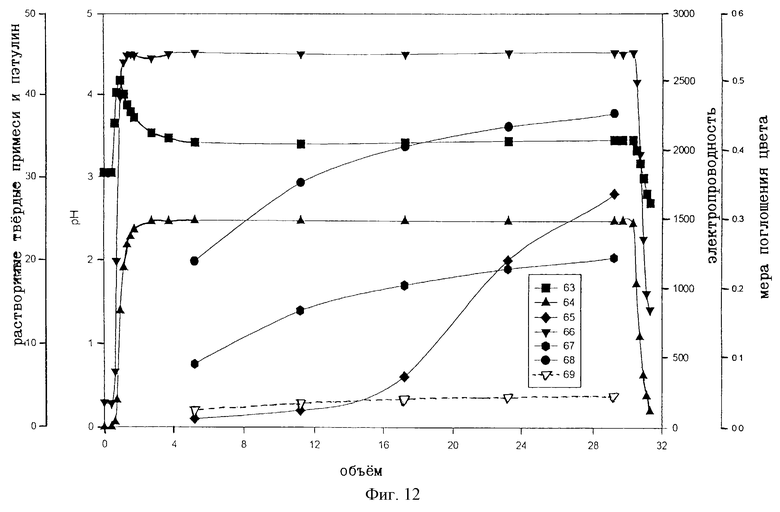

Фиг. 12 является графиком, подобным графику на фиг.11 (также Образец В), но при использовании Alimentech P700 и для более раннего технологического цикла (14 технологического цикла).

Фиг. 13 является технологической картой процесса регенерации предпочтительной смолы.

Настоящее изобретение в его предпочтительном варианте может в промышленном масштабе обеспечить извлечение пэтулина из плодово-ягодного сока или концентратов, приготовленных из плодово-ягодного сока, на оборудовании и с помощью инженерных технологий, используемых для существующих в пищевой промышленности применений полимерных адсорбентов и ионообменных смол. Смотри например, оборудование, упоминаемое Р.Линдоном в ранее упомянутой ссылке.

Настоящее изобрение в его предпочтительных вариантах обеспечивает экономически жизнеспособный способ извлечения пэтулина, обычно до 90%, из осветленного (кларифицированного) яблочного сока посредством синтетической адсорбирующей смолы, обладающей четко очерченными характеристиками. Находящуюся в соответствующим образом сконструированной системе синтетическую адсорбирующую смолу можно неоднократно чередовать между циклами адсорбирования пэтулина и восстановления посредством уникального процесса регенерации.

Несмотря на то, что основным применением способа настоящего изобретения является извлечение пэтулина из яблочного сока, нельзя не предположить возможности применения описанного способа для извлечения пэтулина из других плодово-ягодных соков (например, персиков, груш, бананов, ананасов, абрикосов, вишен и виноградов).

Существенным также является то, что предпочтительные синтетические адсорбирующие смолы, предпочтительнее, не снижают цветность обрабатываемого яблочного сока. Это является очень важным обстоятельством, так как снижение цветности часто не является необходимым условием технологии переработки плодово-ягодного сока. Однако, если снижение цветности сока является необходимым условием, оно может быть достигнуто путем введения подходящего адсорбента в технологический реактор в дополнение к извлекающей пэтулин смоле.

Элементы устройства, изображенного на фиг. 2, 3 и 4, обозначены следующими позициями:

(А) Фиг.2

1. Впускной трубопровод для осветленного плодово-ягодного сока.

2. Впускной трубопровод для щелочи (концентрированной гидроокиси натрия или калия) для разбавления водой до 1% в/о и 2% в/о.

3. Впускной трубопровод для аммиака (промышленного раствора аммиака, разбавленного водой до 0,5% в/о).

4. Впускной трубопровод для разбавленной лимонной кислоты или фосфорной кислоты.

5. Впускной трубопровод для неочищенной воды (заводской питьевой воды).

6. Впускной трубопровод для мягкой воды (воды, не содержащей солей жесткости, с тем, чтобы в процессе разбавления каустика не происходило выпадения осадка солей жесткости).

7. Вентиль для отключения неочищенной воды.

8. Вентиль для отключения мягкой воды.

9. Насос для подачи плодово-ягодного сока.

10. Насос для инжектирования щелочи.

11. Насос для инжектирования аммиака.

12. Насос для инжектирования кислоты.

13. Водяной насос.

14. Вентиль для регулирования расхода плодово-ягодного сока.

15. Расходомер плодово-ягодного сока/датчик.

16. Вентиль для отключения впуска плодово-ягодного сока.

17. Вентиль для инжектирования/отключения щелочи.

18. Вентиль для инжектирования/отключения аммиака.

19. Вентиль для инжектирования/отключения кислоты.

20. Расходомер воды/датчик.

21. Вентиль для отключения инжектирования регенерирующего агента.

22. Вентиль для отключения воды для разбавления регенерирующего агента.

23. Вентиль для регулирования и отключения восходящего потока воды.

24. Вентиль для выщелачивания/промывки.

25. Кожух для помещения в нем адсорбирующей смолы/технологический реактор.

26. Впускные распределители технологического реактора.

27. Слой адсорбирующей смолы.

28. Подслойные сетчатые фильтры/распределители. Коллекторы сока и регенерирующего агента.

29. Выпускной вентиль восходящего потока.

30. Измеритель удельной проводимости/датчик.

31. Выпускной вентиль обработанного сока.

32. Выпускной вентиль для выпуска регенерирующего агента и ополаскивателя в сток.

33. Выпускной вентиль для выпуска регенерирующего агента в резервур для отработанных растворов.

34. Резервуар для отработанных растворов.

35. Трубопровод для выпуска для обработанного сока.

36. Впускной трубопровод в сборник отработанных растворов.

37. Выхлоп в амосферу.

38. Смеситель.

39. Выпускной насос для отработанных растворов.

40. Выпускной вентиль для выпуска отработанных растворов.

41. Выпускной трубопровод в сток/ выпуск сточных вод.

(B) Фиг. 3 - Подслойный сетчатый фильтр для удержания смолы внутри технологического реактора (такие сетчатые фильтры расположены у дна технологического реактора для удерживания смолы и равномерного распределения и сбора обработанного сока и регенерирующих агентов).

42. Погружная крышка из нержавеющей стали.

43. Проволока с клинообразным профилем, намотанная по спирали и приваренная к продольным вязальным (соединительным) проволокам.

44. "Зазор" (промежуток) фильтра - обычно 200-300 мкм.

45. Нижняя крышка.

46. Соединительный патрубок с резьбой для монтажа в магистральном трубопроводе.

47. Продольная вязальная проволока.

(C) Фиг.4 - Детальное изображение устройства для впуска и распределения сока и регенерирующего агента внутри технологического реактора (распределители предназначены для равномерного распределения сока и регенерирующего агента поверх слоя адсорбирующей смолы).

48. Впускная труба.

49. Верхний диск распределителя.

50. Разъединитель.

51. Нижний диск распределителя.

Полимерный адсорбент

Для выявления наиболее эффективных адсорбентов пэтулина проводили испытания по свободной фильтрации (процеживанию) яблочного сока, содержащего приблизительно 200 мг/л пэтулина. Их проводили путем контактирования 150 мл яблочного сока с 10 мл опытной адсорбирующей смолы при температуре окружающей среды в течение 3 ч. В течение всего периода контактирования содержимое колбы встряхивали в лабораторном встряхивающем аппарате. По истечении времени контактирования проводили анализ проконтактировавшего сока на содержание пэтулина общепринятым способом.

Авторы заметили, что пэтулин адсорбировался смолами, имеющими высокое процентное содержание мезопор и макропор, но способность удерживания пэтулина была ограниченной, предположительно, вследствие того, что адсорбируются преимущественно другие гидрофобные химические разновидности, не отфильтровывающиеся из пор вследствие их размера, которые замещают пэтулин. Предельная способность этих смол экономно адсорбировать и удерживать пэтулин поэтому ограничена.

Наиболее эффективными адсорбентами оказались адсорбенты с высокоразвитой поверхностью, имеющей высокое процентное содержание микропор.

Наиболее предпочтительными смолами, прошедшими испытание, оказались смолы с высоким процентным содержанием микропор и, соответственно, с очень низким процентным содержанием мезопор и макропор.

Наиболее предпочтительными смолами оказались смолы Alimentech P570 и Alimentech P700. Последняя оказывала более сильное вредное воздействие на цвет яблочного сока вследствие ее более высокой характеристики ртутной интрузии в сравнении с этой характеристикой Alimentech P570. Из других смол можно указать смолы фирмы Purolite International Limited, указанные ниже.

Все эти смолы можно изготавливать, применяя технологию Даванкова-Цурюпы, Смотри, например, патент США 3729457, статью В.А.Даванкова и М.П.Цурюпы в журнале Reactive Polymers, 13 (1990), 27-42, и статью М.П.Цурюпы и др. в журнале Reactive Polymers, 19 (1993), 55-66.

Возможно, лучше всего они характеризуются способом их синтеза, т.е. сшивание происходит в то время, когда полимер находится в набухшем состоянии.

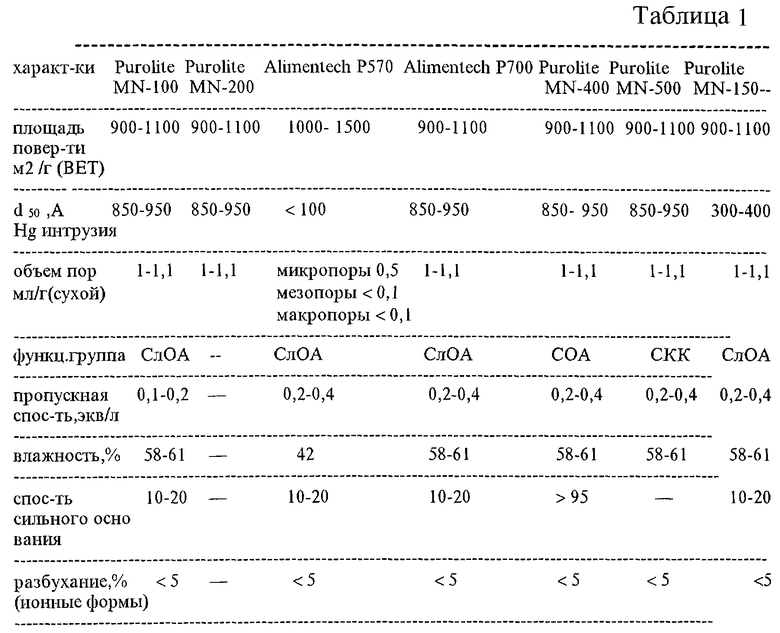

В таблице 1 собраны некоторые соответствующие (релевантные) статические характеристики некоторых смол этого типа, поставляемых фирмой Purolite International Ltd.

Для этой широкой первой серии смол: (i) Alimentech P570, (ii) Purolite MN-150 и (iii) группы Purolite MN-100, MN-200, MN-400 и MN-500 и Alimentech P700 были выбраны три класса пористости. Следует помнить, что BET и определение пористости (порозиметрию) ртутной интрузией проводили на сухих, давших усадку материалах с тем, чтобы снятые показания были реальными, воспроизводимыми, но с наибольшим приближением.

В качестве функциональных групп были выбраны группы, исторически выбранные для применения в ионообменных смолах:

1. COA (SBA) - сильноосновный анион, четвертичный аммоний.

2. CлOA (WBA) - слабоосновный анион, третичный амин.

3. CKK (SAC) - сильнокислотный катион, сульфокислота.

Для эффективного адсорбирования и удерживания пэтулина из яблочного сока наиболее предпочтительными и доступными являются две адсорбирующие смолы, а именно, Alimentech P570 и Alimentech P700.

Обе смолы являются сетчатыми сшитыми стиролдивинилбензольными сополимерами, типа "сшитых до предела" способом Даванкова-Цурюпы.

Alimentech P570 является сшитой до очень высокой степени полистирольной сеткой, полученной путем сшивания до предела в набухшем состоянии (с очень малыми диаметрами пор <100 d50 ). Эта смола отличается тем, что она имеет очень мало мезопор и макропор и очень высокое процентное содержание микропор (минимальная ширина пор

). Эта смола отличается тем, что она имеет очень мало мезопор и макропор и очень высокое процентное содержание микропор (минимальная ширина пор  ).

).

Эти предпочтительные адсорбирующие смолы помещали в лабораторные колонны, размер которых меньше полноразмерных технологических реакторов. Технологические испытания показали, что пэтулин можно извлекать из раствора яблочного сока в течение менее продолжительных циклов при менее 30 объемах слоя "bv".

Особенно важным является тот факт, что Alimentech P570 фактически не имеет мезопор и макропор. Смотри фиг. 5 и 6 в сравнении с фиг. 7 и 8. Отсутствие этих пор большего размера означает, что окрашивающие посторонние примеси в яблочном соке не адсорбируются. Поэтому при контактировании яблочного сока с адсорбирующими смолами цветность сока не снижается. Результаты испытаний показали, что цветность сока не снижается более чем на 1,5% (АU[спектральная поглощательная способность суммы полифенольных смол], измеренная при 420 нм). Снижение цветности иногда является необходимым условием, но чаще всего снижение цветности (или потеря первоначального цвета) не является особым требованием технологического процесса.

Дополнительным преимуществом этих синтетических полимерных адсорбентов является то, что они имеют микропористую структуру. Молекулы, которые обычно должны замещать пэтулин, имеют размер, исключающий адсорбирование.

Стандартные стирол-ДВБ, полиэфирные и акриловые смолы могут обладать способностью к адсорбированию пэтулина, но они не имеют такой "непроницаемой" пористости, и поэтому обладают ограниченной способностью адсорбирования пэтулина. Смотри фиг. 7 и 8. Однако могут использоваться другие типы смол, обладающие иными специфическими характеристиками.

Для нефункционализированных синтетических полимеров типа полимеров, в которых необходимым условием является избыток микропор и для которых иногда могут возникнуть трудности при смачивании, аминирование третичным амином (или любыми другими средствами получения слабоосновной функциональной группы) гарантирует смачиваемость микропор, обеспечивающую возможность прохождения водного раствора в микропоры.

Alimentech P570 аминируют третичным амином для достижения преимущественно слабоосновной способности. Слабоосновная функциональность способствует смачиванию смолы.

2. Регенерация:

Обычная регенерация адсорбента водным каустиком непригодна для десорбирования пэтулина, поскольку гидратация гидроксильного иона исключает его классификацию из микропор адсорбента. Применение органических растворителей является непрактичным вследствие их дороговизны, трудности обращения с ними и необходимости гарантировать их полное удаление из смолы перед тем, как возвратить слой смолы для контактирования с плодово-ягодным соком.

Пэтулин адсорбируется из смолы при повышенном рН. Необходимо использовать основание, которое будет мигрировать в микропоры смолы. Были проведены опыты с использованием гидроокиси аммония в качестве летучего основания. В них было доказано, что такое применение является очень успешным и уникальным.

Авторы полагают, что использование газообразного аммония, полученного in sity путем смешивания разбавленного раствора аммиака с разбавленными каустиком или гидроокисью калия как раз перед подачей в содержащий смолу реактор и обеспечением возможности диффундирования аммиака в микропоры смолы, является новым способом регенерации. Успех этой регенерирующей процедуры доказан данными, приведенными далее. Тем не менее, может быть использовано и любое другое расщепляющее пэтулин летучее основание.

Практическое применение

Способ извлечения пэтулина из осветленного (кларифицированного) плодово-ягодного сока может использоваться как промышленный процесс. Действующая установка может быть сконструирована на основе обычных инженерных технологий, используемых в применении ионообменных и других полимерных адсорбентов, применяемых в технологии производства воды и пищевых продуктов.

Оборудование может быть изготовлено из нержавеющей стали и спроектировано для осуществления процесса при любых объемных скоростях потока, с которыми сталкиваются на практике. Типичными являются объемные скорости потока от 2000 до 30000 л/ч.

Может использоваться как свежий сок одинарной крепости, так и сок, полученный путем разбавления концентрата по первоначальной плотности.

Alimentech P570 (предпочтительная среда) помещается в технологический реактор соответствующих размеров и удерживается системой сетчатых фильтров, расположенных у дна реактора. Посредством ряда соединенных трубопроводов и вентилей, труб и резервуаров смола, находящаяся внутри реактора, может контактировать с соком в процессе истощения смолы или технологическом цикле сока и с различными регенерирующими агентами во время цикла восстановления или регенерации.

Обеспечивается возможность периодических операций с чередованием операции обработки сока для извлечения пэтулина и операции регенерации или восстановления в одном и том же единственном реакторе.

Непрерывная обработка обеспечивается путем использования реакторов одинакового размера. Один реактор является технологическим, в то время как другой является регенерирующим. Реакторы имеют такие размеры, которые обеспечивают возможность помещения в них смолы в количествах, достаточных для того, чтобы время технологической обработки сока превышало время регенерации смолы.

Установка непрерывного действия может являться составной частью оборудования для изготовления сока с тем, чтобы через слой адсорбирующей смолы можно было пропускать весь сок или часть сока, или вообще не пропускать сок через слой смолы.

Технологические процедуры (согласно фиг.1-4 и 13)

Способ осуществляется путем множества стадий, проводимых в заранее заданном порядке. Для выполнения полного цикла от момента его начала до того момента, когда цикл можно снова начать, необходимо осуществить следующие стадии:

1. Подслащивание (замена в аппарате воды на сок):

Воду из предыдущего цикла (конечной стадии регенерации) вытесняют соком, нагнетаемым в реактор из источника питания соком. Вытесненную воду отводят в сток или могут рециркулировать в систему повторного использования воды. Расход сока составляет 5-10 объемов слоя в час.

Завершение стадии подслащивания можно определить либо посредством измерения объема подаваемого сока, либо путем индикации присутствия сока на выходе реактора посредством соответствующего инструментария (мониторинга электропроводности, показателя преломления, массового (весового) расхода и т.п.).

Описание технологического процесса:

Сок подается во впускной трубопровод для осветленного сока (1). Расход сока контролируется вентилем для регулирования расхода (14). Сок поступает в технологический реактор через вентиль (16). Сок распределяется на слой адсорбирующей смолы через впускные распределители сока (26). Вода, вытесняемая из смолы, собирается в системе подслойного сетчатого фильтра/распределителя (28) и через сливной клапан (32) и выпускной трубопровод для регенерирующего агента и агента для промывки отводится в сток (41).

Условие проведения: объем, электропроводность, крепость по Бриксу.

2. Обработка сока:

Также известна как цикл экстрагирования. Обрабатываемый сок течет вниз через слой смолы с объемной скоростью потока в диапазоне 5-10 объемов слоя в час. В течение этого цикла пэтулин адсорбируется в порах смолы. Стадия обработки сока продолжается до тех пор, пока не будет превышена способность смолы к адсорбированию пэтулина. Этот момент определяется путем анализа сока на остаточный пэтулин и ретроспективно используется в последующих технологических циклах. Как только соответствующим прибором для измерения объема будет замерен заданный объем сока, начнется следующая стадия.

Описание технологического процесса:

Сок подается во впускной трубопровод для осветленного сока (1). Расход сока контролируется вентилем для регулирования расхода сока (14). Сок поступает в технологический реактор через вентиль (16). Сок распределяется на слой адсорбирующей смолы через впускные распределители сока (26). Прошедший через слой адсорбента обработанный сок собирается системой подслойного сетчатого фильтра/распределителя (28) и отводится через выпускной вентиль для обработанного сока (31) в выпускной трубопровод для обработанного сока (35).

Условие проведения: объем (измеренный расходомером (15)).

3. Высолаживание (промывка):

По завершении стадии экстрагирования сок вытесняется водой с объемной скоростью 5-10 объемов слоя в час с тем, чтобы гарантировать удаление максимального количества сока в сборный чан для продукта. Завершение промывки определяется либо путем измерения объема подаваемой воды, либо путем индикации сока с пониженной концентрацией пэтулина на выходе реактора посредством соответствующего инструментария (мониторинга электропроводности, коэффициента преломления, массового расхода и т.п.).

Описание технологического процесса:

Сырую питьевую воду, поступающую через вентиль (5) и отсекающий вентиль (7), нагнетают насосом (13) в верхнюю часть содержащего смолу технологического реактора через вентиль для высолаживания (24). Сок, находящийся в реакторе, вытесняется вниз через слой, собирается в системе подслойного сетчатого фильтра/распределителя (28) и отводится через вентиль (31) в выпускной трубопровод для обработанного сока (35).

4. Обратная промывка:

Воду пропускают в восходящем направлении через слой смолы с объемной скоростью потока около 6 м/ч. Слой смолы разбухает, вспучивается и псевдоожижается для удаления любых нерастворимых твердых частиц, отфильтрованных на слое или проникших внутрь слоя в течение предыдущего технологического цикла.

Описание технологического процесса:

Мягкую воду, поступающую через вентиль (6) и отсекающий вентиль (8), нагнетают с заданном расходом воды насосом (13) в донную часть содержащего смолу технологического реактора через вентиль для регулирования восходящего потока воды (42). Воду для обратной промывки распределяют в технологическом реакторе с находящейся в нем смолой в восходящем направлении. Выходящую из реактора воду направляют в сток через вентиль для выпуска воды обратной промывки (29).

Условие проведения: Время - 10-15 мин.

Отстаивание:

Прекращают течение потока через слой и обеспечивают возможность классифицирования и оседания смолы.

Описание технологической схемы:

Закрывают все входы и выходы технологического реактора с находящейся в нем смолой для исключения возможности втекания потока в реактор и выхода потока из реактора.

Условие проведения: Время - приблизительно 5 мин.

5. Инжектирование щелочи:

Слой смолы приводят в контакт с нисходящим (или восходящим) потоком щелочного раствора. Приемлемые рабочие характеристики получают путем пропускания через слой 2% в/об раствора гидроксида натрия или гидроксида калия в количестве, равном 2 объемам слоя, с объемной скоростью потока около 4 объемов слоя в час.

Раствор каустика повышает рН смолы до значения рН более 10, регенерирует места ионообмена и преобразует группы третичного амина в форму свободного основания.

Описание технологического процесса:

Мягкую воду из впускного (6) и отсекающего (8) вентилей нагнетают насосом (13) через вентиль для регулирования расхода (22) и отсекающий вентиль (21) для регенерирующего агента в технологический реактор (25) с находящейся в нем смолой и посредством впускных распределителей для регенерирующего агента (26) распределяют поверх слоя смолы. Концентрированный гидроксид натрия или калия из впускного трубопровода (2) нагнетают насосом (10) через вентиль для инжектирования (17) и "по ходу" разбавляют до 2% в/об. Прошедший через слой смолы в технологическом реакторе отработанный раствор собирается в системе подслойного сетчатого фильтра/распределителя (28) и отводится через вентиль для выпуска регенерирующего агента-промывной воды (33) в слив для сточных вод (41).

Условие проведения: время - 30 мин.

7. Инжектирование каустика + аммиака:

Восходящий или нисходящий поток раствора каустика и гидроксида аммония приводят в контакт со слоем смолы. Через слой смолы со скоростью около 4 объемов в час пропускают в количестве, равном 1 объему слоя, раствор, содержащий 1% в/об гидроксида натрия или калия и 0,5% в/об гидроксида аммония.

Описание технологического процесса:

Мягкую воду из впускного вентиля (6) и отсекающего вентиля (8) нагнетают насосом (13) через вентиль для регулирования расхода (22) и отсекающий вентиль для регенерирующего агента (21) в технологический реактор (25) с находящейся в нем смолой и распределяют по слою смолы посредством впускных распределителей для регенерирующего агента (26). Раствор гидроксида аммония из впускного трубопровода (3) нагнетают насосом (11) через вентиль для инжектирования (18) и "по ходу" разбавляют до 0,5% в/об. Прошедший через технологический реактор отработанный раствор собирается в системе подслойного сетчатого фильтра/ распределителя (28) и отводится через вентиль для выпуска отработанного раствора (33) в резервуар для отработанных растворов (34).

Условие проведения: время - 15 мин.

8. Диффузия каустика + аммиака.

После проведения стадии инжектирования водного раствора крепкого аммиака прекращают течение потока через реактор для обеспечения возможности диффундирования газообразного аммиака в матрицу смолы и диффундирования пэтулина из матрицы смолы в течение времени выдержки, составляющего приблизительно 30 мин.

Описание технологического процесса:

Все входы и выходы технологического реактора закрывают для исключения возможности втекания потока в реактор и вытекания из него.

Условие проведения: время - 30 мин.

9. Вытеснение каустика + аммиака:

Для вытеснения крепкого водного амммиака через слой пропускают вытесняющую воду в количестве, равном 1 объему слоя, с соответствующей объемной скоростью потока около 4 объемов слоя в час. Вытесненный раствор отводится в резервуар для отработанного раствора (упоминается как "отходы обработки").

Описание технологического процесса:

Мягкую воду из впускного вентиля (6) и отсекающего вентиля (8) через вентиль для регулирования расхода (22) и отсекающий вентиль для регенерирующего агента (21) нагнетают насосом (13) в технологический реактор (25) с находящейся в нем смолой и распределяют поверх слоя смолы посредством впускных распределителей регенерирующего агента (26). Прошедший через технологический реактор с находящейся в нем смолой отработанный раствор собирается системой подслойного сетчатого фильтра/распределителя (28) и отводится через вентиль для выпуска отработанного раствора (33) в резервуар для отработанного раствора (34).

Условие проведения: время - 15 мин.

10. Первая быстрая промывка:

Слой промывают количеством воды, равным 1 объему слоя, подаваемым от верха реактора с объемной скоростью около 12 объемов слоя в час для обеспечения вымывания большей части водного раствора крепкого аммиака из смолы. Отработанный раствор из этой стадии отводится в резервуар для отработанного раствора.

Описание технологического процесса:

Сырую воду от впускного (6) и отсекающего (8) вентилей нагнетают насосом (13) через впускной вентиль для ополаскивателя (24) в технологический реактор с находящейся в нем смолой (25). Прошедший через технологический реактор промывный раствор собирается системой подслойного сетчатого фильтра/распределителя (28) и отводится через вентиль для выпуска отработанного раствора (33) в резервуар для сточных вод (34).

Условие проведения: время - 5 мин.

11. Промывка кислотой:

Необходима для преобразования функциональных групп на смоле из формы свободного основания в кислотную форму с тем, чтобы избежать удаления фруктовой кислоты из последующего технологического цикла обработки сока. Для осуществления преобразования может использоваться либо лимонная, либо фосфорная кислота. Отработанный раствор из этой стадии отводится в резервуар для отработанного раствора.

Для гарантирования нейтрализации и подкисления аммиака в резервуаре для отработанного раствора используют дополнительную кислоту с тем, чтобы при отведении отработанного раствора в сток для сточных вод из отработанного раствора не выделялся аммиак в свободном состоянии. Обычно для гарантирования нейтрализации отработанного раствора достаточно 2% раствора лимонной кислоты в количестве, равном 2 объемам слоя (2bv). Объемная скорость потока кислотного раствора, как и типичная объемная скорость потока отработанного раствора, может составлять до 12 объемов слоя в час.

Описание технологического процесса:

Кислота из впускного трубопровода (4), нагнетаемая насосом (12) через вентиль для инжектирования кислоты (19) и вентиль для отсекания регенерирующего агента (21) в технологический реактор (25), распределяется по слою смолы посредством впускных распределителей регенерирующего агента (26). Прошедший через технологический реактор частично обедненный раствор собирается системой подслойного сетчатого фильтра/распределителя (28) и отводится через вентиль для выпуска отработанного раствора (33) в резервуар для отработанного раствора (34).

Условие проведения: время - 15 мин.

12. Вытеснение:

Кислотный раствор вытесняется сырой питьевой водой в количестве, равном 1 объему слоя (1bv), с объемной скоростью потока 4 объема слоя в час. Отработанный раствор из этой стадии отводится в резервуар для отработанного раствора.

Описание технологического процесса:

Вода из впускного трубопровода (5) и отсекающего вентиля (7) нагнетается насосом (13) через вентиль для регулирования расхода (22) и вентиль для отсекания регенерирующего агента (21) в технологический реактор (25) и распределяется по слою смолы посредством впускных распределителей регенерирующего агента (26). Прошедший технологический реактор с находящейся в нем смолой вытесненный кислотный раствор собирается системой подслойного сетчатого фильтра/распределителя (28) и отводится через вентиль для выпуска отработанного раствора (34) в резервуар для отработанного раствора (34).

Условие проведения: время - 15 мин.

13. Окончательная промывка:

Для удаления остатков кислоты слой смолы промывают сырой питьевой водой с соответствующей скоростью (приблизительно 12 объемов слоя в час). Завершение операции окончательной промывки определяют путем мониторинга электропроводности промывной воды на выходе из слоя смолы. Промывная вода из стадии окончательной промывки отводится в сток.

После завершения операции окончательной промывки слой смолы может быть возвращен к работе в следующем технологическом цикле обработки сока.

Описание технологического процесса:

Сырую воду из впускного (6) и отсекающего (8) вентилей нагнетают насосом (13) через впускной клапан промывной воды (24) в технологический реактор (25). Прошедший через технологический реактор с находящейся в нем смолой промывный раствор собирается системой подслойного сетчатого фильтра/распределителя (28) и отводится через вентиль для выпуска промывной воды (32) в сток (41).

Условие проведения: пониженная электропроводность промывной воды на выходе указывает на то, что кислота вымыта из слоя.

После завершения операции окончательной промывки слой смолы может быть возвращен к работе в следующем технологическом цикле обработки сока.

Концентрация подлежащего обработке сока может находиться в диапазоне от ≈12o по Бриксу (одинарная крепость) до 30o по Бриксу. Полагают, что повышенная вязкость и осмотические эффекты ограничивают показатели работы при концентрациях выше 30o по Бриксу.

Температура, при которой осуществляется способ, оказывает влияние на рабочие показатели, однако все испытания разработанного способа проводились при температуре окружающей среды и дали приемлемые для производства результаты. Повышение температуры улучшит кинетику процесса (возможно, без потерь пэтулина), но способность смолы не повысится.

Технологические отходы: отработанные растворы (отходы) этого процесса не содержат аммиака.

Указаны соображения по сведению к минимуму выпуска газообразного аммиака путем сбора в соответствующем резервуаре отходов (отработанных растворов), содержащих аммиак.

Отработанный раствор из стадии кислотной промывки добавляют к содержащему аммиак отработанному раствору с расходом, гарантирующим достижение значения рН менее 7, что предотвращает выделение газообразного аммиака. Во время отведения отработанного раствора в резервуар для отработанного раствора, последний оборудуется подходящей мешалкой. После завершения регенерации содержимое резервуара выпускается в общий сток.

Испытания со смолами Alimentech P570 и Alimentech P700:

Для идентификации полимерных адсорбентов/смол, обладающих наивысшей способностью к экстрагированию пэтулина из яблочного сока, полученного путем разведения концентрата по первоначальной плотности, проводили серию испытаний по свободной фильтрации (процеживанию). Сразу же стало очевидным, что стандартные гидрофобные полимерные адсорбенты [Р420 (Alimentech), SP70 (Mitsubishi), XAD16 (Rohm & Haas), SP207 (Mitsubishi), и т.п.], применяемые для обесцвечивания сока, проявляют ограниченную способность к экстракции пэтулина, по-видимому, вследствие соревнования за доступные места адсорбции с другими составляющими сока, имеющими больший размер и способными к мульти-узельным гидрофобным взаимодействиям. Наибольшую способность показали Alimentech P570 и Alimentech P700. Обе адсорбентные смолы легко функционализируются группами третичного амина и поэтому подчиняются инструкциям FDA. В обеих смолах преобладают микропоры, что исключает соревнование с гидрофобными соединениями большего размера в соке, которые отфильтровываются из большей части доступной для адсорбирования поверхности. Оценку обеих адсорбентных смол произвели путем испытаний на колонне лабораторного масштаба.

Образцы испытуемых соков:

Образец А

Яблочный сок, полученный путем разбавления концентрата по первоначальной плотности до 25o по Бриксу. Неполный концентрат был умеренно окрашенным и имел более высокое, чем типичное, суммарное содержание полифенольных смол. В процессе этой серии испытаний обнаруженный уровень пэтулина в яблочном соке снижался от 98 мг/л до уровня 13 мг/л, соответствующего 12o по Бриксу.

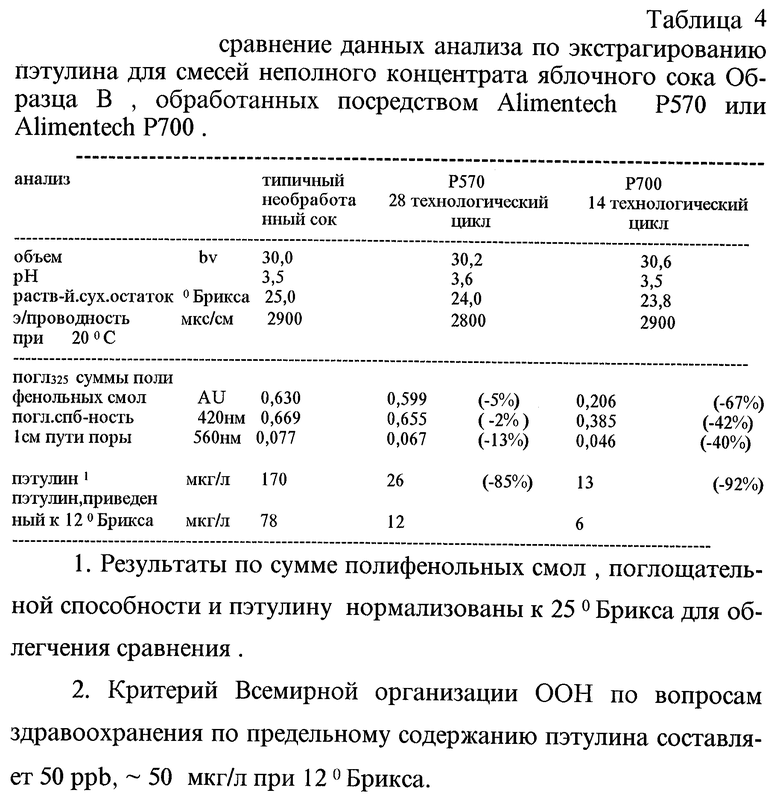

Образец В

Яблочный сок крепостью 25o по Бриксу, полученный путем разведения концентрата по первоначальной плотности. Этот неполный концентрат имел более низкие показатели по цветности и сумме полифенольных смол, чем сок Образца А. В процессе этих испытаний содержание пэтулина снижалось от 78 мг/л до уровня 12 мг/л, соответствующего 12o по Бриксу.

Адсорбентные смолы:

A. Alimentech P570, 100 мл в колонне диаметром 1/2 дюйма (12,7 мм) образуют слой высотой ~600 мм. Образец смолы предварительно использовали в 22 циклах с яблочным соком. Смолу сохраняли в 2% растворе каустика и один раз кондиционировали в цикле с фосфорной кислотой перед запуском стандартной процедуры регенерации пэтулина, после чего провели пять контролируемых последовательных технологических циклов с использованием сока с высоким содержанием пэтулина Образца А и закончили одним циклом с соком Образца В.

В. Alimentech P700, 100 мл образуют в колонне диаметром 1/2 дюйма слой высотой ~600 мм (bv). Адсорбентную смолу предварительно кондиционировали из свежей в восьми циклах с использованием неполного яблочного концентрата перед проведением пяти контролируемых последовательных технологических циклов обработки сока с высоким содержанием пэтулина Образца А и затем одного цикла с использованием сока Образца В.

Процедура:

Выбранный концентрат разбавляли по первоначальной плотности до 25o по Бриксу и прокачивали через слой в количестве тридцати объемов слоя с объемной скоростью потока, равной 6 объемам слоя в час, при температуре окружающей среды. Прогнозируют, что рабочие характеристики смолы зависят от скорости диффузии, так что объемные скорости потока очень важны. Через каждый рабочий цикл проводили пять образцов, и затем проводили анализ для определения профилей потерь пэтулина и полифенола. Результаты приведены на фиг.9-12.

В таблицах 2-4 приведен анализ типичного перерабатываемого сока плюс концентрации показательных компонентов в выбранных пробах подвергнутых обработке смесей образцов после нормализации до 25o по Бриксу. Результаты были отобраны для демонстрации тенденций рабочих характеристик, по просьбе могут быть представлены и другие результаты.

На фиг.9 сравниваются профили потерь пэтулина и суммы полифенольных смол для выбранных технологических циклов с Alimentech P570, а на фиг.10 приведены аналогичные данные для технологического режима с Alimentech P700. На фиг. 9 приведен график зависимости концентрации пэтулина (мкг/л) от объема обрабатываемого яблочного сока крепостью 25o Брикса, а также представлена зависимость растворимых твердых сухих примесей (o Брикса), построенная относительно той же оси объема. На графике приведены следующие обозначения:

42 - зависимость концентрации пэтулина (мкг/л) от объема слоя для 23 технологического цикла.

43 - зависимость концентрации пэтулина (мкг/л) от объема слоя для 26 технологического цикла.

44 - зависимость концентрации пэтулина (мкг/л) от объема слоя для 27 технологического цикла.

45 - зависимость спектральной поглощательной способности суммы полифенольных смол (AU) от объема слоя для 23 технологического цикла.

46 - зависимость спектральной поглощательной способности суммы полифенольных смол (AU) от объема слоя для 26 технологического цикла.

47 - зависимость спектральной поглощательной способности суммы полифенольных смол (AU) от объема слоя для 27 технологического цикла и

48 - зависимость растворимых твердых сухих примесей (o Брикса) от объема слоя.

На фиг.10 представлена зависимость концентрации (мкг/л) от объема перерабатываемого яблочного сока крепостью 25o по Бриксу. Относительно той же оси объема построены графики растворимого сухого остатка (o Брикса) и спектральной поглощательной способности суммы полифенольных смол (AU).

На графике фиг.10 даны обозначения:

49 - зависимость концентрации пэтулина (мкг/л) от объема слоя для 9 технологического цикла.

50 - зависимость концентрации пэтулина (мкг/л) от объема слоя для 12 технологического цикла.

51 - зависимость концентрации пэтулина (мкг/л) от объема слоя для 13 технологического цикла.

52 - зависимость спектральной поглощательной способности суммы полифенольных смол (AU) от объема слоя для 9 технологического цикла.

53 - зависимость спектральной поглощательной способности суммы полифенольных смол (AU) от объема слоя для 12 технологического цикла.

54 - зависимость спектральной поглощательной способности суммы полифенольных смол (AU) от объема слоя для 13 технологического цикла и

55 - зависимость растворимых сухих твердых примесей (o Брикса) от объема слоя.

Фиг. 11 и 12 сфокусированы на различных профилях характеристик сока, полученных путем мониторинга обработки смолами Alimentech P570 и Alimentech P700, соответственно.

На фиг.11 также представлен график зависимостей растворимых сухих твердых примесей (o Брикса) и концентрации пэтулина (мкг/л) от объема обрабатываемого яблочного сока крепостью 25o Брикса. Относительно той же оси объема построена зависимость рН. Кроме того, относительно той же оси объема также построена зависимость электропроводности (мкс/см). Относительно той же оси объема также построены зависимости спектральной поглощательной способности суммы полифенольных смол (AU) и меры поглощения цвета. На фиг.11 даны следующие обозначения:

56 - зависимость рН от объема,

57 - зависимость o Брикса от объема,

58 - зависимость концентрации пэтулина (мкг/л) от объема,

59 - зависимость электропроводности (мкс/см) от объема,

60 - зависимость поглощательной способности суммы полифенольных смол (AU) от объема,

61 - зависимость меры поглощения цвета (Color' Absorbance) при 420 нм от объема слоя,

62 - зависимость меры поглощения цвета (Color' Absorbance) при 560 нм от объема слоя.

На фиг. 12 представлены графики зависимостей растворимых сухих твердых примесей (o Брикса) и концентрации пэтулина (мкг/л) от объема обрабатываемого яблочного сока крепостью 25o по Бриксу. Кроме того, как и на фиг.11, относительно той же оси объема также построены зависимости рН, электропроводности (мкс/см), спектральной поглощательной способности суммы полифенольных смол (AU) и меры поглощения цвета. На графике даны следующие обозначения:

63 - зависимость рН от объема слоя,

64 - зависимость o Брикса от объема слоя,

65 - зависимость концентрации пэтулина (мкг/л) от объема слоя,

66 - зависимость электропроводности (мкс/см) от объема слоя,

67 - зависимость поглощательной способности суммы фенольных смол (AU) от объема слоя,

68 - зависимость меры поглощения цвета при 420 нм от объема слоя, и

69 - зависимость меры поглощения цвета при 560 нм от объема слоя.

Все графики на фиг.12 приведены для 14 технологического цикла.

Следует отметить, что применение Alimentech P700 оказывает более сильное влияние на снижение цветности (например, -42% при 420 нм против только -2% при применении Alimentech P570 для Образца В).

Анализ на содержание пэтулина:

Анализ на содержание пэтулина проводили, используя стандартные методы с применением высокоразрешающей жидкостной хроматографии с опрокинутой фазой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДУКТЫ ТИПА НАТУРАЛЬНЫХ НАПИТКОВ | 2008 |

|

RU2427286C2 |

| ПЛОДОВО-ЯГОДНЫЙ ПИЩЕВОЙ ПРОДУКТ С ПРОТИВОМИКРОБНЫМ ДЕЙСТВИЕМ ПРОТИВ HELICOBACTER PYLORI | 2010 |

|

RU2523009C2 |

| НАПИТКИ НА ОСНОВЕ КОЛЫ | 2008 |

|

RU2403815C2 |

| КОКТЕЙЛЬ | 2010 |

|

RU2551955C2 |

| НАПИТОК, ПОДСЛАЩЕННЫЙ РЕБАУДИОЗИДОМ А | 2008 |

|

RU2440004C2 |

| ПРОЦЕСС ЭПОКСИДИРОВАНИЯ | 2014 |

|

RU2653534C2 |

| ДИЕТИЧЕСКИЕ ПРОДУКТЫ ТИПА НАПИТКОВ, СОДЕРЖАЩИЕ РЕБАУДИОЗИД А, ЭРИТРИТ ИЛИ ТАГАТОЗУ И ПОДКИСЛИТЕЛЬ | 2008 |

|

RU2404688C2 |

| НАПИТОК, ПОДСЛАЩЕННЫЙ РЕБАУДИОЗИДОМ А И ПОДСЛАЩИВАЮЩИМ КОЛИЧЕСТВОМ РЕБАУДИОЗИДА D | 2008 |

|

RU2505244C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОКОСОДЕРЖАЩЕГО НАПИТКА ДЛЯ ДИЕТИЧЕСКОГО ПИТАНИЯ | 2007 |

|

RU2388351C2 |

| СПОСОБ БИОКАТАЛИТИЧЕСКОЙ ФЕРМЕНТАЦИИ | 2014 |

|

RU2641074C2 |

Изобретение относится к производству сока. Способ предусматривает подачу сока на материал смолы, имеющей избыточное количество микропор с минимальной шириной поры менее  По крайней мере поверхность поры способна удерживать пэтулин за счет сил хемосорбции. Сок с пониженным содержанием пэтулина удаляют. Способ регенерации микропористой смолы, содержащей в порах пэтулин, предусматривает генерирование газообразного аммиака или летучего основания в окружающей жидкой среде с высоким рН, содержащей смолу, загрязненную пэтулином. Количество генерируемого вещества является достаточным для преобразования удерживаемого в порах пэтулина в легче вымываемое производное или производные пэтулина и их вымывание. Изобретение позволит снизить концентрацию пэтулина в плодово-ягодных соках. 2 с. и 26 з.п.ф-лы, 13 ил., 4 табл.

По крайней мере поверхность поры способна удерживать пэтулин за счет сил хемосорбции. Сок с пониженным содержанием пэтулина удаляют. Способ регенерации микропористой смолы, содержащей в порах пэтулин, предусматривает генерирование газообразного аммиака или летучего основания в окружающей жидкой среде с высоким рН, содержащей смолу, загрязненную пэтулином. Количество генерируемого вещества является достаточным для преобразования удерживаемого в порах пэтулина в легче вымываемое производное или производные пэтулина и их вымывание. Изобретение позволит снизить концентрацию пэтулина в плодово-ягодных соках. 2 с. и 26 з.п.ф-лы, 13 ил., 4 табл.

| РЕВЕРСИВНОЕ ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО | 0 |

|

SU334641A1 |

| US 4439458 A, 27.03.1984 | |||

| DE 1420737 А, 17.10.1968. | |||

Авторы

Даты

2004-02-20—Публикация

1998-03-27—Подача