Изобретение относится к способу получения винилацетата.

Винилацетат может быть получен ацетоксилированием этилена. В ходе проведения типичного процесса получения винилацетата по впускному патрубку в реактор вводят этилен, уксусную кислоту и кислород. Эти реагенты вступают в контакт с палладийсодержащим катализатором и взаимодействуют с образованием потока продукта, который из реактора удаляют и охлаждают. Содержащиеся в потоке продукта винилацетат, воду и непрореагировавшую уксусную кислоту конденсируют и разделяют для дальнейшей очистки. Остальные газообразные компоненты потока продукта (например, этилен) сжимают и возвращают в процесс.

С повышением концентрации кислорода в реакторе скорость ацетоксилирования возрастает. Однако количество кислорода, которое можно вводить в реактор, ограничено пределом воспламеняемости смеси реагентов. Пределом воспламеняемости считают максимальную концентрацию кислорода в смеси, которая неспособна поддерживать горение. Превышение концентрации кислорода этого предела воспламеняемости может привести к возникновению пожара или взрыву.

С целью свести к минимуму опасность такого пожара или взрыва были предложены различные меры. Так, например, в реакторе с неподвижным слоем, описанным в ЕР 0845453, жестко контролируют и поддерживают на пороговом или близком к нему уровне концентрацию кислорода в поступающей газовой композиции. Математические аппроксимации, применяемые для определения этого порогового значения, представлены в заявке ЕР 0845453, которая включена в настоящее описание в качестве ссылки. Когда концентрация поступающего кислорода превосходит это пороговое значение, выдается сигнал на отключение, и остановка подачи свежего кислорода в реактор прекращает ("гасит") реакцию.

Недостаток такого технического решения заключается в том, что концентрацию кислорода в реакторе ограничивают не пределом воспламеняемости реакционной смеси в самом реакторе, а пределом воспламеняемости сырой смеси на входе. Обычно для этой последней может оказаться допустимой более высокая концентрация кислорода, вследствие чего сигнал на отключение может быть послан слишком рано, т.е. еще до того момента, как концентрация кислорода в реакторе достигнет оптимального значения.

Эту проблему можно решить в реакторе с псевдоожиженным слоем введением свежего кислорода по отдельному впускному патрубку, как описано в патенте США 5550281. Однако это техническое решение для систем с неподвижным слоем неприемлемо.

При создании настоящего изобретения был разработан способ получения винилацетата, в котором концентрацию кислорода в реакторе не ограничивают количеством свежего кислорода, который вводят в реактор по впускному патрубку. Такой способ применим для реакторов как с неподвижным слоем, так и с псевдоожиженным слоем.

Таким образом, по настоящему изобретению предлагается способ получения винилацетата, включающий следующие стадии:

(а) введение в реактор этилена, уксусной кислоты и кислородсодержащего газа,

(б) взаимодействие в этом реакторе этилена, уксусной кислоты и кислородсодержащего газа в присутствии катализатора ацетоксилирования с получением технологического потока,

(в) отвод из реактора этого технологического потока в виде потока продукта и поддержания концентрации кислорода в потоке продукта на уровне или вблизи предела воспламеняемости для него.

Преимущество настоящего изобретения состоит в том, что при поддержании концентрации кислорода в потоке продукта на уровне или вблизи предела его воспламеняемости происходит повышение производительности и селективности процесса получения винилацетата.

Как изложено выше, предел воспламеняемости смеси определяют как максимальную концентрацию кислорода в смеси, которая не способна поддерживать горение. Этот предел можно представить как функцию давления, температуры и состава смеси, как это отражено эмпирическими уравнениями, представленными в ЕР 0845453.

В контексте настоящего описания понятие "поток продукта" включает первоначальный поток, выходящий непосредственно из реактора, и любой поток, который в дальнейшем получают из этого первоначального потока, за исключением потока, направляемого в реактор, на входе в него. Так, например, после выхода из реактора этот поток продукта можно возвращать в реактор по возвратному контуру, включающему одну или несколько технологических стадий. На одной из технологических стадий поток продукта, выходящий из реактора, можно вводить в разделительную установку, в которой удаляют жидкие компоненты потока продукта, такие как винилацетат, вода и непрореагировавшая уксусная кислота. Эта разделительная установка может быть выполнена в виде одной или нескольких ректификационных колонн.

На последующей технологической стадии некоторую часть или весь поток продукта, отводимый из разделительной установки, можно вводить в компрессор. Некоторую часть потока продукта, отводимого из разделительной установки, можно затем вводить в установку для удаления диоксида углерода. В ней удаляют некоторое количество или весь диоксид углерода, содержащийся в потоке продукта. Далее поток продукта повторно направляют в компрессор для завершения пути по возвратному контуру.

При прохождении различных точек вдоль возвратного контура состав потока продукта меняется. Так, например, состав потока продукта, выходящего из реактора, может отличаться от состава потока продукта, выходящего с каждой из различных технологических стадий возвратного контура.

Вместе с изменениями температуры и давления эти различия состава могут обусловить варьирование пределов воспламеняемости потока продукта в различных точках вдоль возвратного контура. Так, например, в одном варианте предел воспламеняемости потока продукта между реактором и разделительной установкой отличается от предела воспламеняемости потока продукта между разделительной установкой и компрессором. Предел воспламеняемости потока продукта может также измениться после сжатия и, следовательно, после удаления диоксида углерода. Во избежание опасности воспламенения/взрыва концентрацию кислорода в потоке продукта необходимо поддерживать на уровне или ниже предела воспламеняемости во всех точках вдоль возвратного контура.

Предел воспламеняемости в потоке продукта может достигать 10 об.% кислорода включительно, например 7 об.% кислорода. Концентрацию кислорода в потоке продукта целесообразно поддерживать на уровне или ниже 10 об.%.

Способ по настоящему изобретению может далее включать стадию остановки реактора в случае, когда концентрация кислорода в потоке продукта превышает предел воспламеняемости для него или такая вероятность существует. С целью определить, необходима ли остановка реактора, отслеживают, например, с помощью вычислительного устройства концентрацию кислорода в потоке продукта в различных точках вдоль возвратного контура. Так, в частности, в одном из вариантов предлагается контролировать концентрацию кислорода в потоке продукта на четырех стадиях вдоль возвратного контура: во-первых, на выходе потока продукта из реактора, во-вторых, на его выходе из разделительной установки, в-третьих, на его выходе из компрессора и, в-четвертых, когда он выходит из установки для удаления диоксида углерода. Когда концентрация кислорода на любой из этих стадий превышает пороговое значение, которое определяется пределом воспламеняемости, выдается сигнал на выключение.

В другом варианте концентрацию кислорода в потоке продукта контролируют на единственной стадии или в "переходной точке". Когда концентрация кислорода в этой переходной точке превышает пороговое значение, определяемое пределом воспламеняемости, выдается сигнал на выключение. Теоретически эту переходную точку можно охарактеризовать как точку вдоль возвратного контура, в которой по составу поток продукта соответствует или максимально близок к пределу воспламеняемости. Однако на практике колебания температуры, давления и состава потока продукта могут обусловить превышение предела воспламеняемости для потока продукта в другом месте, а не в переходной точке. Это следует учитывать при расчете пороговой концентрации кислорода в переходной точке. Пороговое значение можно определять по уравнению воспламеняемости, такому как приведенное в заявке ЕР-А 0845453 (которая включена в настоящее описание в качестве ссылки), с поправкой на погрешности (например, при 95%-ном доверительном пределе), продолжительность отбора пробы, время срабатывания системы отключения, точность приборов и естественные изменения в работе установки.

Может оказаться целесообразным задавать пороговое значение для кислорода на уровне или ниже 10 об.%. Так, например, при пределе воспламеняемости 7 об. % пороговое значение можно задавать на уровне 4,0 об.% кислорода, хотя в зависимости от вышеописанных факторов можно использовать и другие значения.

В одном из вариантов состав потока продукта контролируют в точке между реактором и разделительной установкой, а предпочтительное пороговое значение в этой точке составляет 4,0 об.% кислорода. В других вариантах состав потока продукта контролируют в иных точках вдоль возвратного контура, например при его выходе из разделительной установки и/или из установки для удаления диоксида углерода.

Концентрацию кислорода в переходной точке можно контролировать с помощью анализатора кислорода. Так, например, концентрацию кислорода можно контролировать с помощью анализатора, который определяет парамагнетизм потока продукта, когда он выходит из разделительной установки и/или установки для удаления диоксида углерода. Такие анализаторы (например, типа SERVOMEX) включают компоненты, которые подвергаются нежелательному воздействию на них способных конденсироваться паров, высоких температур и давлений. Следовательно, эти анализаторы нельзя применять в условиях, когда возможны высокие температура и давление, например вблизи от выхода из реактора. Таким образом, для анализа потока продукта, который выходит из выпускного отверстия реактора, этот поток необходимо предварительно обработать, например, охлаждением для удаления способных конденсироваться паров и сбросить давление.

Концентрацию кислорода в потоке продукта, когда он выходит из реактора, можно контролировать, определяя длину волны с применением источника монохроматического света. При такой технологии предпочтительно работать в ближней инфракрасной области (БИК), хотя можно использовать волны другой длины (приемлемые длины волн в ближней инфракрасной области составляют приблизительно 700-1000 нм, предпочтительно приблизительно 760 нм, т.е.±5 нм), а также применять соответствующий прибор, снабженный излучателем на лазерных диодах и детектором. Пригодный для этой цели выпускается фирмой Norsk Electro Optikk A/S (Норвегия) под торговым наименованием LaserGas.

Спектроскопия с использованием лазерных диодов основывается на выборе одной единственной линии поглощения, предпочтительно в ближней ИК-области спектра для газообразного кислорода. При этом необходимо, чтобы линии поглощения при выбранной длине волны не были свойственны никаким другим газам. Регулированием температуры и управляющего тока лазера частоту излучения лазерного диода настраивают таким образом, чтобы она соответствовала единственной линии поглощения для кислорода. Ширина спектра излучения лазерного диода значительно уже ширины спектра линии поглощения для кислорода. Варьированием тока лазерного диода по линии поглощения определяют длину волны излучения этого лазерного диода.

Кислородные молекулы на пути распространения излучения от лазерного диода до детектора поглощают излучаемый лазером свет, обусловливающий изменение яркости детектированного лазерного излучения в зависимости от длины волны. Таким образом, выявленные форму и размер линии поглощения можно использовать для расчета количества кислорода между излучателем и приемником.

Обычно для анализаторов LaserGasTM допустимы температура вплоть до 1000oС и давление до 20 бар. Таким путем можно контролировать концентрацию кислорода в газе внутри реактора. Важно не допускать конденсации уксусной кислоты и других способных конденсироваться компонентов газового потока на окнах детектора. Для этого окна можно обдувать газом, который не влияет на спектр поглощения. Для достижения адекватной чувствительности детектора расстояние до него необходимо выбирать соответствующим образом, и обычно это расстояние должно составлять около 1 м. Для обеспечения такой оптимальной чувствительности анализатор можно разместить поперек сосуда или большого трубопровода/системы каналов. По другому варианту этого можно достичь подачей контролируемого газа в середину (в продольном направлении) трубы, содержащей обдувающие газы, вводимые в промежуток между точкой подачи контролируемого газа и концами трубы, в результате чего газ в середине трубы включает по существу тот газ, состав которого необходимо контролировать, и потоки обдувающего газа, выходящие с каждого конца трубы. При этом окна детектора размещают поперек и по центру трубы в зоне, содержащей в основном газ, состав которого необходимо контролировать. В качестве пригодного обдувающего газа можно использовать этилен.

Способ по настоящему изобретению можно осуществлять в реакторе с неподвижным слоем или с псевдоожиженным слоем. В случае реактора с неподвижным слоем через впускное отверстие в этот реактор с неподвижным слоем вводят смесь кислорода, уксусной кислоты и этилена. В реактор с псевдоожиженным слоем кислород, этилен и уксусную кислоту обычно вводят раздельно. Благодаря этому исключается опасность сгорания этилена и/или уксусной кислоты до попадания в реактор. Далее реагенты входят в контакт с псевдоожиженным каталитическим материалом, который непрерывно смешивают с реагентами с получением гомогенной смеси. Это дает возможность реакции ацетоксилирования протекать в изотермических условиях, благодаря чему тепло, выделяющееся в ходе реакции ацетоксилирования, равномерно распределяется по всему реактору, что снижает опасность возникновения внутри реактора взрыва и/или пожара. Таким образом, количество кислорода, которое можно использовать в реакторе с псевдоожиженным слоем, не ограничивается пределом воспламеняемости суммы вводимых исходных компонентов реакционной смеси, если по меньшей мере часть кислорода вводят в реактор отдельно от других исходных компонентов.

Для поддержания концентрации кислорода в потоке продукта на максимальном или близком к нему уровне в реакторах как с псевдоожиженным слоем, так и с неподвижным слоем регулируют реакционные условия. С этой целью можно регулировать скорость превращения кислорода в реакторе, которая в свою очередь зависит от ряда факторов, например от природы катализатора, реакционной температуры, размера реактора и производительности установки по вводимому сырью.

Катализатор по настоящему изобретению может включать металл группы VIII, такой как платина и/или палладий. Предпочтительно использовать палладий. Этот металл может содержаться в концентрации свыше 0,2 мас.%, предпочтительно свыше 0,5 мас.%, в частности свыше 1 мас.% в пересчете на общую массу катализатора. Содержание металла может достигать 10 мас.%. Приемлемые источники палладия включают хлорид палладия(II), Na2PdCl4, K2PdCl4, H2PdCl4, ацетат палладия, нитрат палладия(II) и/или сульфат палладия (II).

В дополнение к металлу группы VIII катализатор может содержать промотор. Приемлемые промоторы включают золото, медь и/или никель. Предпочтительным промотором является золото. К пригодным источникам золота относятся хлорид золота, золотохлористоводородная кислота (НАuСl4), NaAuCl4, KAuCl4, диметилацетат золота, ацетоаурат бария или ацетат золота, причем предпочтительным соединением золота является НАuСl4. Промотирующий металл может содержаться в готовом катализаторе в количестве 0,1-10 мас.%.

В предпочтительном варианте каталитическая композиция содержит также сопромоторный материал. Приемлемые сопромоторы включают элементы группы I, группы II, лантаниды и переходные металлы, например медь, кадмий, барий, калий, натрий, железо, марганец, никель, сурьму и/или лантан, которые содержатся в готовом катализаторе в виде солей, например ацетатной соли. Предпочтительными солями являются ацетаты калия или натрия. Концентрация сопромотора в каталитической композиции может составлять до 15%. Когда катализатором служит катализатор в неподвижном слое, предпочтительная концентрация сопромотора составляет 3-11 мас.%. Когда катализатором является катализатор в псевдоожиженном слое, сопромотор может содержаться в концентрации до 11 мас.%, предпочтительно 3-6 мас.% в пересчете на весь катализатор.

Каталитический материал может быть нанесен на носитель. Приемлемые носители для катализатора включают пористый диоксид кремния, оксид алюминия, диоксид кремния/оксид алюминия, диоксид кремния/диоксид титана, диоксид титана, диоксид циркония или уголь. Предпочтительным носителем является диоксид кремния. Приемлемый удельный объем пор носителя может составлять 0,2-3,5 мл/г носителя при удельной площади его поверхности 5-800 м2/г носителя и насыпной объемной плотности 0,3-1,5 г/мл. Как правило, носитель для катализатора псевдоожиженного слоя может характеризоваться таким распределением частиц по размерам, при котором диаметр по меньшей мере 60% каталитических частиц 200 мкм, предпочтительно диаметр по меньшей мере 50% каталитических частиц составляет менее 105 мкм и диаметр не более 40% каталитических частиц равен менее 40 мкм.

Катализатор можно готовить по любому пригодному для этой цели методу. Так, например, первая стадия процесса приготовления катализатора может включать пропитку носителя раствором, содержащим в форме растворимых солей необходимый металл группы VIII и промоторный металл. Примерами таких солей являются растворимые галогенидные производные. Предпочтительным пропиточным раствором является водный раствор, причем этот раствор используют в таком объеме, который соответствует 50-100% объема пор носителя, предпочтительно 50-99% объема пор.

Перед восстановлением металлов пропитанный носитель сушат под нормальным или пониженным давлением и при температуре в пределах от комнатной до 150oС, предпочтительно от 60 до 120oС. Для перевода таких материалов в металлическое состояние пропитанный носитель обрабатывают восстановителем, таким как этилен, гидразин, формальдегид или водород. С целью обеспечить полноту восстановления при применении водорода катализатор обычно необходимо нагревать до 100-850oС.

После осуществления вышеописанных стадий восстановленный катализатор промывают водой и затем сушат. Далее высушенный носитель пропитывают необходимым количеством сопромотора, после чего сушат.

Для оптимизации эксплуатационных характеристик катализатора технологию приготовления катализатора можно варьировать, принимая во внимание максимизацию выхода винилацетата и селективность процесса.

Активность катализатора со временем может снижаться. Это может происходить вследствие того, что содержание летучего сопромотора в катализаторе с течением времени уменьшается. Для поддержания постоянной концентрации сопромотора в катализаторе во время реакции в катализатор можно добавлять свежий сопромотор. С этой целью сопромоторный материал можно соответствующим образом добавлять в исходную жидкую уксусную кислоту или в жидкую рецикловую уксусную кислоту. По другому варианту дополнительное количество сопромотора можно вводить в виде раствора (например, в воде или кислоте) непосредственно путем распыления с помощью пригодных для этой цели распылительных средств, таких как форсунка. Для поддержания активности катализатора в реакторе с псевдоожиженным слоем и концентрации кислорода в потоке продукта/рецикловом потоке на целевом уровне каталитический материал можно удалять из реактора и заменять свежим катализатором.

Процесс проводят в реакторе, приемлемая рабочая температура в котором может составлять 100-400oС, предпочтительно 140-210oС и наиболее предпочтительно 140-190oС. Реакцию можно проводить под манометрическим давлением в пределах 0,5-20 бар, предпочтительно в пределах 6-14 бар и наиболее предпочтительно в пределах 7-12 бар.

Способ по изобретению можно осуществлять в реакторе, в который можно загрузить 10-50 т катализатора неподвижного слоя или 10-300 т, предпочтительно 30-150 т, в частности 50-100 т катализатора псевдоожиженного слоя. Влияние размеров реактора на протекание реакции ацетоксилирования описано в ЕР 97309554.0 (номер публикации ЕР-А 0847982), которая включена в настоящее описание в качестве ссылки.

В предлагаемом способе этилен можно использовать в практически чистом виде или в смеси с одним или несколькими такими компонентами, как азот, метан, этан, диоксид углерода и вода в форме водяного пара, или с одним или несколькими такими компонентами, как водород, С3/С4алкены или алканы.

В качестве кислородсодержащего газа можно эффективно использовать воздух или газ с более высоким или более низким содержанием молекулярного кислорода, чем в воздухе. Приемлемым газом может быть кислород, разбавленный пригодным разбавителем, например азотом, аргоном или диоксидом углерода. Предпочтительным газом является кислород. В случае реактора с псевдоожиженным слоем по меньшей мере часть кислорода можно подавать в реактор отдельно от других компонентов таким образом, чтобы общее содержание вводимого кислорода в общем количестве направляемого в реактор сырья превышало его предел воспламеняемости.

Уксусную кислоту можно вводить в реактор в виде жидкости или пара. В случае реактора с неподвижным слоем практически всю уксусную кислоту вводят в виде пара. В реакторе с псевдоожиженным слоем можно использовать смесь парообразной и жидкой уксусной кислоты, но предпочтительна жидкая уксусная кислота.

Жидкую уксусную кислоту можно вводить в реактор с псевдоожиженным слоем с помощью любого пригодного для этой цели инжекционного средства, например форсунки, в которой для пульверизации жидкости применяют газ, или можно применять форсунку аэрозольного типа, предназначенную только для жидкости. Кроме того, в реактор можно вводить рецикловую уксусную кислоту. Эту рецикловую уксусную кислоту можно предварительно смешивать с сырой уксусной кислотой или можно вводить в реактор с применением отдельного инжекционного средства.

Ниже изобретение более подробно описано на примере некоторых вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

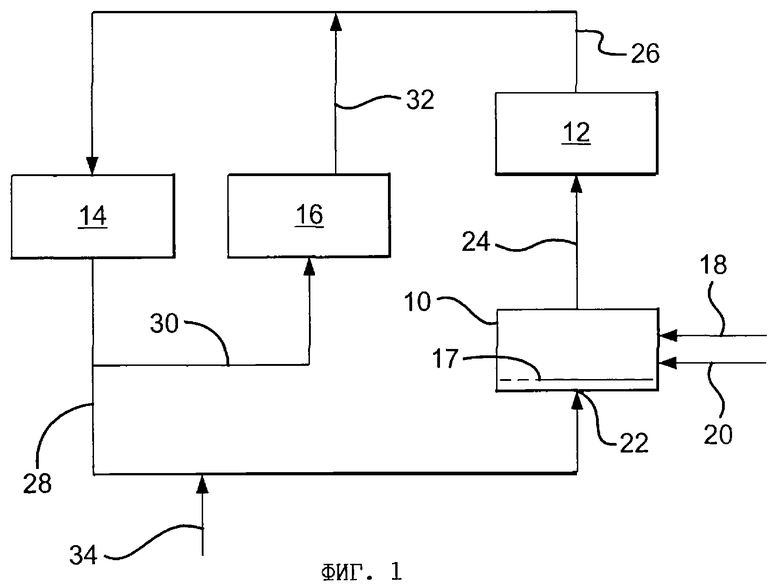

на фиг. 1 - схематичное изображение системы для осуществления способа в соответствии с первым вариантом и

на фиг. 2 - схематичное изображение системы для осуществления способа в соответствии со вторым вариантом.

На фиг.1 представлена система с псевдоожиженным слоем для осуществления способа в соответствии с первым вариантом. Эта система включает реактор 10, разделительную установку 12, компрессор 14 и установку 16 для удаления диоксида углерода. У реактора 10 имеются два впускных патрубка 18 и 20 для ввода кислорода и жидкой уксусной кислоты. Далее, реактор 10 включает решетку 17. Смесь свежего этилена и рециклового газа, содержащего непрореагировавший кислород и непрореагировавший этилен, вводят в реактор 10 через решетчатую плиту 17 по третьему впускному патрубку 22.

В процессе работы в реактор 10 загружают катализатор для формирования псевдоожиженного слоя. Исходные материалы поступают в реактор 10 и входят в контакт с катализатором, образуя поток, включающий винилацетат, воду, диоксид углерода и непрореагировавшие реагенты. Этот поток отводят из реактора 10, охлаждают и по линии 24 направляют в разделительную установку 12. Содержащиеся в этом потоке винилацетат, воду и непрореагировавшую уксусную кислоту конденсируют и отделяют для последующей очистки, тогда как остальные газообразные компоненты по линии 26 вводят в компрессор 14. После сжатия газообразные компоненты по линии 28 возвращают в реактор.

Часть потока, находящегося в линии 28, по линии 30 вводят в установку 16 для удаления диоксида углерода. В установке 16 удаляется некоторое количество или весь диоксид углерода и инертный газ, которые в противном случае могут накапливаться в потоке. После обработки по линии 32 поток поступает в линию 26 для возврата в реактор 10.

Концентрацию этилена, входящего в реактор 10, поддерживают на целевом уровне путем подачи по линии 34 в линию 28 свежего этилена.

Процесс проводят в таких условиях, в которых обеспечивается поддержание концентрации кислорода в потоке, проходящем по линиям 24, 26, 28 и 32, на пороговом уровне, который ниже предела воспламеняемости.

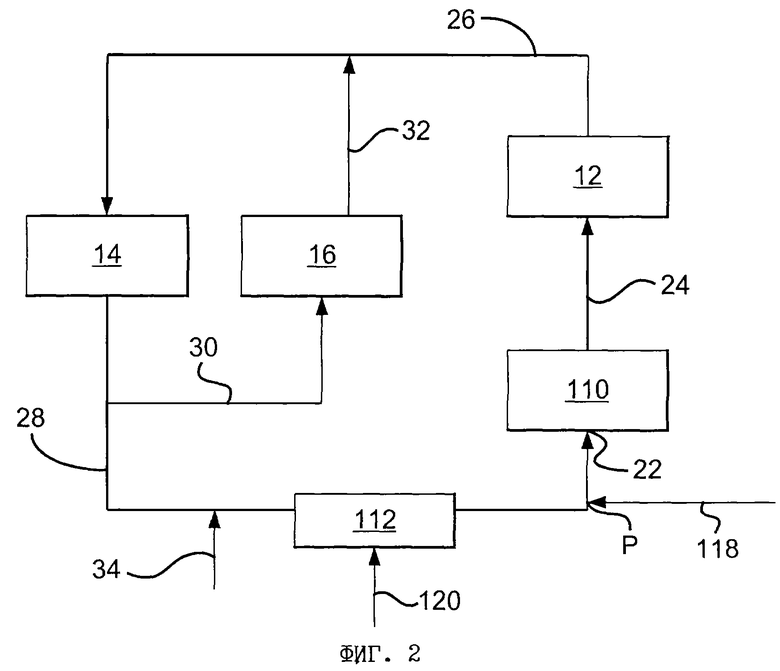

На фиг. 2 представлена система с неподвижным слоем для осуществления способа в соответствии со вторым вариантом. В показанной на фиг.2 системе применяют не реактор 10 с псевдоожиженным слоем, а реактор 110 с неподвижным слоем. В целом же система, показанная на фиг.2, аналогична системе по фиг.1, и поэтому одинаковые элементы обозначены такими же позициями. Однако в отличие от системы по фиг.1 кислород и уксусную кислоту не вводят непосредственно в реактор 110. Вместо этого уксусную кислоту подают в реактор 110 с помощью испарителя 112 в виде пара. В испаритель 112 жидкую уксусную кислоту направляют по линии 120. Дополнительное отличие состоит в том, что кислород вводят не непосредственно в реактор 110, а в поток в точке "Р" линии 118.

Примеры

В приведенных ниже примерах использованы следующие предположения и определения.

1. Основными реакциями, которые протекают в реакторе, являются

С2H4+СН3СООН+0,5O2-->СН2=

СНООССН3+Н2О и

С2Н4+3O2-->2СО2+2H2О

2. Применимо уравнение состояния идеального газа.

3. Степень превращения кислорода в процентах определяют как общее процентное количество кислорода, подвергшегося превращению с образованием в качестве продуктов винилацетата и диоксида углерода.

4. Селективность по этилену определяют как процентное количество этилена в молях, подвергшегося превращению в винилацетат, деленное на общее количество этилена в молях, который превратился в винилацетат и диоксид углерода. Иными словами: селективность = 100 x (полученное КВА молей)/(полученное КВА молей + 1/2 полученных молей СО2).

5. За предел воспламеняемости смеси в реакторе принимают 10 об.% кислорода. За предел воспламеняемости в потоке продукта, как правило, принимают уровень 7 об. % кислорода. Концентрацию кислорода контролируют вдоль линии 24, и пороговая концентрация кислорода, при которой выдается сигнал на отключение, составляет 4 об.%.

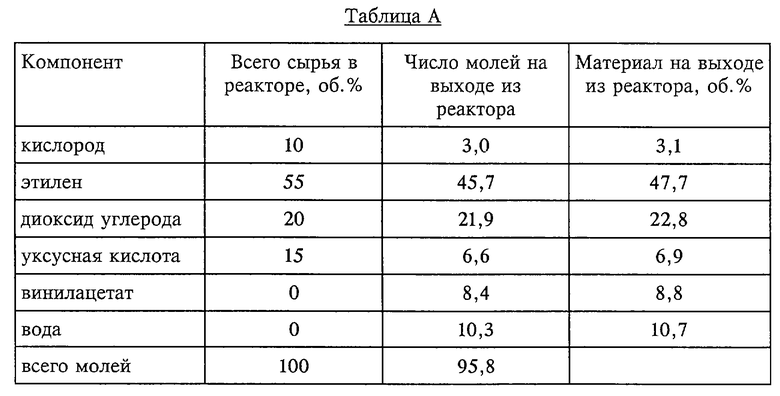

Сравнительный пример А

Винилацетат получают с применением системы, представленной на фиг.2. В реактор 110 загружают катализатор ацетоксилирования для формирования неподвижного слоя.

Реактор 110 работает при 140-190oС под манометрическим давлением 6-12 бар при степени превращения кислорода 70% и селективности по этилену 90%. Концентрацию кислорода, поступающего в реактор 110, поддерживают на уровне предела воспламеняемости, составляющем 10 об.% в пересчете на общее количество сырья, вводимое в реактор.

Условия работы реактора регулируют таким образом, чтобы количество кислорода, отходящего из реактора 110, составляло 3,1 об.% в пересчете на общий объем газов, отходящих из реактора 110. Эта концентрация кислорода существенно ниже порогового значения на линии 24 (4,0 об.%). Следовательно, этот сравнительный пример не подпадает под объем настоящего изобретения.

Состав потока продукта рассчитывают на основании вышеприведенных предположений, а полученные результаты представлены в таблице А.

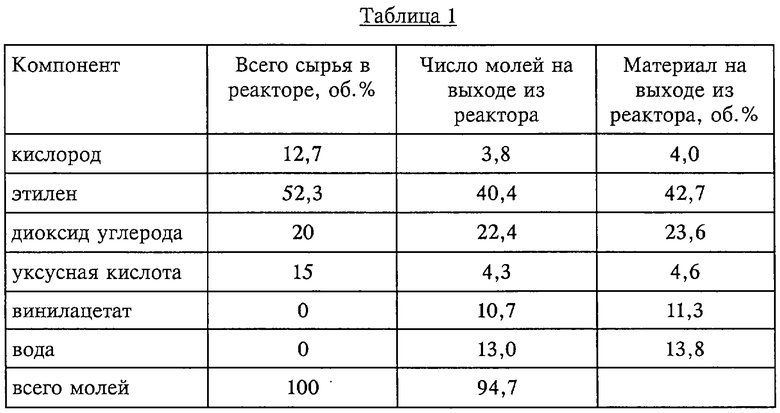

Пример 1

В этом примере винилацетат получают с применением системы, представленной на фиг.1. В реактор 10 загружают катализатор для формирования псевдоожиженного слоя. Это позволяет реакции ацетоксилирования протекать в изотермических условиях, благодаря чему тепло, выделяющееся во время реакции ацетоксилирования, равномерно распределяется по всему реактору. В результате снижается опасность возникновения в реакторе взрыва и/или пожара. Таким образом, концентрация кислорода, которую можно создавать в реакторе с псевдоожиженным слоем, не ограничивается пределом воспламеняемости реакционной смеси. Следовательно, концентрацию кислорода, поступающего в реактор 10, поддерживают на уровне выше предела воспламеняемости, т.е. на уровне 12,7 об.% в пересчете на общее количество сырья, направляемого в реактор.

Реактор 10 работает при тех же температуре, давлении, степени превращения кислорода и селективности по этилену, что и реактор 110 в сравнительном примере А. Однако в данном примере концентрацию кислорода на линии 24 повышают до ее максимального значения (4,0 об.%) увеличением количества кислорода, направляемого в реактор 10.

Состав потока продукта в примере 1 рассчитывают на основании вышеприведенных предположений, а полученные результаты представлены в таблице 1.

Сопоставление данных из таблицы А и таблицы 1 показывает, что, когда общую концентрацию кислорода, выходящего из реактора, поддерживают на пороговом значении, определяемом пределом воспламеняемости, а не ниже него, наблюдается более высокая производительность по винилацетату.

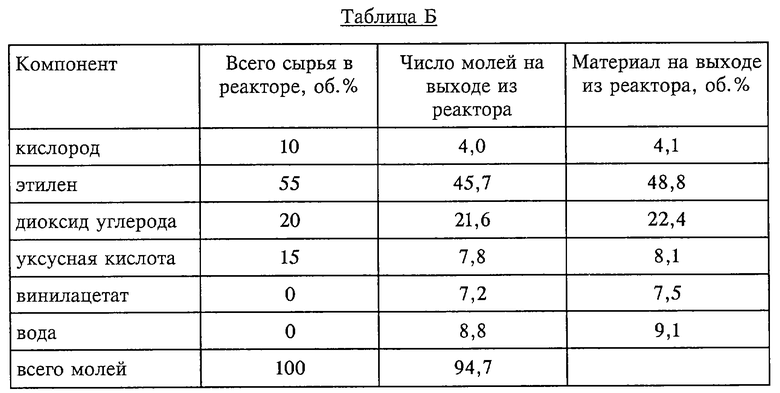

Сравнительный пример Б

Работают аналогично примеру 1, за исключением того, что реактор 10 работает при степени превращения кислорода 60%. Состав сырья, подаваемого в реактор, идентичен составу сырья в сравнительном примере А. Как можно видеть из данных таблицы Б, для поддержания концентрации кислорода на линии 24 на уровне или ниже порогового значения в 4,0 об.% достигаемой степени превращения кислорода недостаточно. Вместо этого концентрация кислорода на линии 24 составляет 4,1 об.%, т.е. на 0,1 об.% превышает пороговое значение.

Пример 2

Работают аналогично сравнительному примеру Б, за исключением того, что 2,5% катализатора заменяют свежим катализатором, который, как установлено, вдвое активнее дезактивированного катализатора из сравнительного примера Б. В результате степень превращения кислорода возрастает до 61,5%, благодаря чему концентрация кислорода на линии 24 снижается до ее порогового значения (4,0 об.%).

Состав потока продукта рассчитывают на основании вышеприведенных предположений, а полученные результаты представлены в таблице 2.

Сопоставление данных из сравнительного примера Б и примера 2 показывает, что при данном составе сырья более высокая производительность по винилацетату наблюдается, когда концентрацию кислорода в потоке продукта поддерживают на пределе воспламеняемости, а не выше него.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1999 |

|

RU2223942C2 |

| СПОСОБ ПРОВЕДЕНИЯ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2257374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1995 |

|

RU2132325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1999 |

|

RU2223940C2 |

| СПОСОБ ОКИСЛЕНИЯ АЛКАНА, СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКАРБОКСИЛАТА И АЛКЕНИЛКАРБОКСИЛАТА С ВЫДЕЛЕНИЕМ АЛКЕНОВ МЕТОДОМ АБСОРБЦИИ, СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА С ВЫДЕЛЕНИЕМ ЭТИЛЕНА МЕТОДОМ АБСОРБЦИИ | 2003 |

|

RU2330004C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОСУЩЕСТВЛЕНИЯ ТЕПЛООБМЕНА С ПСЕВДООЖИЖЕННЫМИ СЛОЯМИ | 2001 |

|

RU2289075C2 |

| СПОСОБ ОКИСЛЕНИЯ В РЕАКТОРЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2002 |

|

RU2339611C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2225254C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛКАРБОКСИЛАТА (ВАРИАНТЫ) ИЛИ АЛКИЛКАРБОКСИЛАТА | 2003 |

|

RU2315033C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 2000 |

|

RU2247709C2 |

Изобретение относится к парофазному способу получения винилацетата из этилена уксусной кислоты и кислородсодержащего газа. Способ включает следующие стадии: введение в реактор этилена, уксусной кислоты и кислородсодержащего газа, взаимодействие этилена, уксусной кислоты и кислородсодержащего газа в присутствии катализатора ацетоксилирования с получением технологического потока и отвод из реактора этого технологического потока в виде потока продукта с поддержанием концентрации кислорода в потоке продукта у порогового значения, определяемого пределом его воспламеняемости. Поток продукта возвращают в реактор по контуру, включающему одну или несколько технологических стадий, в том числе разделительную установку, в которой удаляют жидкие компоненты этого потока продукта, включающие винилацетат, воду и/или непрореагировавшую уксусную кислоту. При этом контролируют концентрацию кислорода на одной или нескольких стадиях возвратного контура, и когда концентрация кислорода на любой из контролируемых стадий превышает пороговое значение, определяемое пределом воспламеняемости для кислорода в потоке продукта, реактор останавливают. Предпочтительно пороговое значение задают на уровне или ниже 10 об.% кислорода, а на стадии между реактором и разделительной установкой пороговое значение составляет 4,0 об.%. Технический результат - возможность регулирования скорости превращения кислорода в реакторе, улучшение технологических показателей процесса. 12 з.п. ф-лы, 2 ил.,4 табл.

| ТИМОФЕЕВ B.C., СЕРАФИМОВ Л.А | |||

| Принципы технологии основного органического и нефтехимического синтеза | |||

| - М.: Химия, 1992, с | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

| ЕР 0845453 A3, 03.06.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1996 |

|

RU2093506C1 |

| Устройство для отрезки труб | 1975 |

|

SU550281A1 |

Авторы

Даты

2004-02-20—Публикация

1999-12-03—Подача