Изобретение относится к способу получения винилацетата на основе этилена.

Известно, что получение винилацетата осуществляется взаимодействием этилена, кислорода и уксусной кислоты в газовой фазе при 120-250oС, давлении 1-10 ати, с последующей конденсацией полученного реакционного газа и выделением из конденсата винилацетата. Остаточный реакционный газ, содержащий этилен, кислород и двуокись углерода (основной побочный продукт реакции синтеза винилацетат) частично или полностью подвергают карбонатной очистке от двуокиси углерода и возвращают в начало процесса.

Синтез винилацетата проводят на катализаторе, содержащем палладий с добавлением различных металлов, в частности золота и ацетатов щелочных металлов. В качестве носителя применяют кремневую кислоту, окись алюминия, силикагель, активный уголь и др. [2,3]

Известны также катализаторы, содержащие в качестве каталитически активных компонентов соли палладия, золота и ацетата калия.

В качестве солей активных компонентов используют ацетат палладия, ацетоаурат бария, ацетат калия. В качестве носителя применяют кремневую кислоту [4]

Основным недостатком указанного способа получения винилацетата является низкий съем винилацетата.

Наиболее близким по технической сущности к изобретению является способ получения винилацетат, осуществляемый газофазным взаимодействием этилена, кислорода и уксусной кислоты при температуре 140-200oС, давлении 8 ати, объемной скорости парогазовой смеси 2000 нл/ч с содержанием кислорода до 0,7 об. (в пересчете на сухой газ) [1] Процесс синтеза ведут на неподвижном слое катализатора, содержащем 0,52-0,57 мас. палладия, 0,24-26 мас. золота, 5,0 мас. ацетата калия, нанесенные на кремнеокисный шариковый носитель.

Из образовавшегося реакционного газа после охлаждения выделяют винилацетат, непрореагировавшую уксусную кислоту, воду и другие примеси.

Конденсат подвергают многоступенчатой ректификации с выделением чистого винилацетата. Непрореагировавшую уксусную кислоту выделяют и возвращают в процесс синтеза.

Несконденсировавшийся реакционный газ, содержащий непрореагировавший этилен, кислород, и двуокись углерода, после добавления свежего этилена, кислорода и паров уксусной кислоты в виде циркуляционного газа, возвращают в реактор на синтез винилацетата.

Для поддержания активности катализатора в реактор синтеза непрерывно добавляют раствор ацетата калия со скоростью, равной их уносу с поверхности катализатора. Подпитку ацетатом калия осуществляют подачей прямотоком в исходную парогазовую смесь.

Выделение уксусной кислоты из кубового остатка испарителя узла синтеза винилацетата-смеси уксусная кислота-водаэтилидендиацетат-полимера производят дистиляцией в выпарном аппарате с выносными кипятильниками, затем в тонкопленочном испарителе получением отгона смеси: уксусная кислота-вода-этилидендиацетат, возвращаемого в цикл уксусной кислоты производства винилацетата, и кубового остатка раствора полимеров в смеси: уксусная кислота-этилидендиацетат с содержанием уксусной кислоты 25-30% выводимого из системы на сжигание.

Указанный процесс производства винилацетата имеет ряд недостатков, основным из которых является недостаточно высокая активность, селективность и срок службы катализатора.

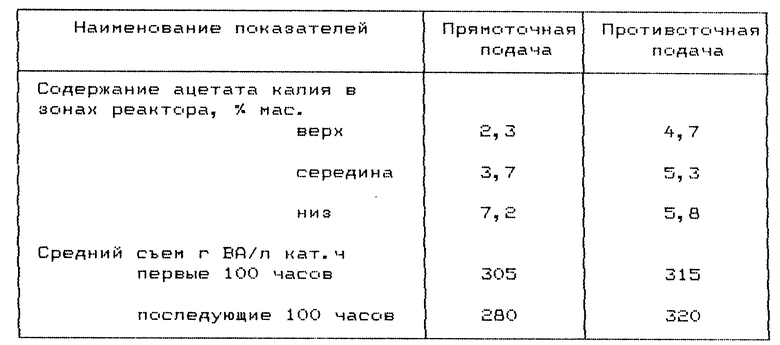

Кроме того, прямоточная подача подпиточного ацетата калия в исходную парогазовую смесь в реактор синтеза способствует неравномерному распределению ацетата калия по высоте слоя катализатора, что приводит к уменьшению съема винилацетата и срока службы катализатора.

Недостатком указанного способа является также то, что он не обеспечивает вывод из системы этилидендиацетата, который образуется как побочный продукт в процессе синтеза винилацетата, в результате чего происходит его накопление в испарителе узла синтеза винилацетата.

Содержание этилидендиацетата в кубовом остатке испарителя узла синтеза винилацетата допускают не более 2,5% при большем содержании этилилендиацетат поступают в парогазовую смесь, направляемую на синтез и дезактивирует катализатор.

Для поддержания содержания этилидендиацетата в кубовом остатке испарителя узла синтеза винилацетата не более 2,5% необходимо из выпарного аппарата и тонкопленочного испарителя выводить кубовые остатки в больших количествах, при этом увеличивается вывод уксусной кислоты с кубовым остатком из тонкопленочного испарителя на сжигание.

Существенным недостатком является также то, что в процессе карбонатной очистки циркуляционного газа применяют токсичный метаванадат калия, обезвреживание которого связано с большими материальными затратами.

Задачей изобретения является увеличение активности, селективности и срока службы катализатора, а также улучшение экологичности процесса.

Поставленная задача, согласно изобретению, достигается следующим образом.

1.Синтез винилацетата осуществляют при содержании кислорода в парогазовой смеси 7,5-10,0 об. (при пересчете на сухой газ) при противоточной подаче в реактор подпиточного ацетата калия, на катализаторах, содержащих в качестве кремнеокисного носителя силикагель, включающий 25-45 мас. диатомита и 15-25 мас. бентонита при следующем содержании активных компонентов, мас. палладий 0,5-1,5; золото 0,2-0,7; ацетат калия 5-10; носитель остальное. Предложенный способ приводит к увеличению съема винилацетата более чем на 50% улучшению селективности образования винилацетата по этилену и увеличению срока службы катализатора.

2. Противиточная подача в реактор синтеза винилацетата подпиточного ацетата калия способствует равномерному распределению ацетата калия по высоте слоя катализатора и тем самым приводит к поддержанию стабильной активности катализатора. Применение указанных катализаторов, в которых в качестве носителя применяется силикагель, содержащий диатомит и бентомит, также приводит в свою очередь к увеличению съема винилацетата и сроку службы катализатора, сохранению оптимальной пористой структуры катализатора в процессе синтеза винилацетата.

3. Использование катализатора, в котором в качестве каталитически активного компонента золота применяют тетрааминауронитрат. Указанный катализатор отличается простотой изготовления по сравнению с существующими промышленными катализаторами, состоящими из более десяти стадий с применением таких ядовитых продуктов, как гидразин-гидрат.

4. Использование коррозионностойких поверхностей узла карбонатной очистки циркуляционного газа.

Предложенный способ исключает применение токсичного метаванадата калия из процесса и значительно упрощает обезвреживание отходов, уже не содержащих метаванадат калия.

Изобретение иллюстрируют следующими примерами.

Пример 1 (сравнительный). 1 л кремнеокисного носителя в виде шариков (насыпной вес 550 г/л) пропитывают водным раствором, содержащим 3,3 г палладия в виде тетрахлорпалладата натрия и 1,5 г золота в виде золотохлористоводородной кислоты. Количество пропиточного раствора определяют по влагоемкости носителя. Сушку влажного полупродукта-катализатора проводят в токе воздуха при 90-100oС. После сушки полупродукт пропитывают водным раствором, содержащим 6,0 г гидроокиси натрия и выдерживают в течение 24 ч при комнатной температуре. образовавшиеся на носителе гидроокиси палладия и золота восстанавливают 5%-ным водным раствором гидразин-гидрата.

Полупродукт катализатора, содержащий палладия и золото, промывают дистиллированной водой до отсутствия ионов хлора и сушат в токе воздуха при температуре 90-100oС, затем пропитывают водным раствором, содержащим 30 г ацетата калия и вновь высушивают в токе воздуха при 90-100oС, готовый катализатор содержит, мас. палладий 0,56; золото 0,26; ацетат калия 5,0; носитель остальное.

900 см3 катализатора помещают в реакционную трубку с внутренним диаметром 25 мм и высотой 2700 мм.

Через реакционную трубку при температуре 150oС, давлении 8,0 ати пропускают парогазовую смесь, состоящую из 1300 нл/л этилена, 98 нл/ч кислорода (7,0 об. в пересчете на сухой газ) и 800 нл/ч уксусной кислоты.

В верхнюю часть реактора подают 100 мл/ч уксусной кислоты (от общего количества подаваемой уксусной кислоты), содержащей 0,05% ацетата калия.

Подачу раствора ацетата калия осуществляют прямоточной подачей с исходной парогазовой смесью.

Парогазовую смесь, выходящую из реакционной трубки, конденсируют в холодильниках, охлаждаемых водой.

Продолжительность испытания составляет 120 ч.

Полученный конденсат и сдувочный газ анализируют хроматографически. Средний съем винилацетата составляет 300 г ВА/л кат ч, селективность образования винилацетата по этилену 92,2%

Пример 2. Катализатор согласно примеру 1 испытывают в условиях примера 1, при содержании в парогазовой смеси 105 нл/ч кислорода (7,5 об. в пересчете на сухой газ).

Съем винилацетата составляет 350 г ВА/л кат•ч, селективность образования винилацетата по этилену 92,8%

Пример 3. Катализатор согласно примеру 1 испытывают в условиях примера 1, при содержании в парогазовой смеси 130 нл/ч кислорода (9,0 об. в пересчете на сухой газ).

Съем винилацетата составляет 440 г ВА/л кат•ч, селективность образования винилацетата по этилену 93,4%

Пример 4. Катализатор согласно примеру 1 испытывают в условиях примера 1, при содержании в парогазовой смеси 145 нл/ч кислорода (10,0 об. в пересчете на сухой газ).

Съем винилацетата составляет 460 г ВА/л кат•ч, селективность образования винилацетата по этилену 94,2%

Пример 5. Катализатор согласно примеру 1 испытывают в условиях примера 1, однако продолжительность испытания составляет 200 ч. После испытания определяют содержание ацетата калия на катализаторе в верхней и нижней зонах реактора. Определяют средний съем винилацетата через каждые 100 ч испытания.

Проводят аналогичный опыт при противоточной подаче ацетата калия к исходной парогазовой смеси.

Пример 6. 300 г широкопористого силикагеля, 125 г диатомита и 75 г бентонита измельчают до 70 мкм, смешивают, добавляют 750 см3 дистиллированной воды.

Из полученной пасты формуют шарики диаметром 4-5 мм, сушат при температуре 200oС и прокаливают при температуре 700oС в течение 3 ч.

Полученный носитель содержит 25 мас. диатомита, 15 мас. бентонита, остальное силикагель.

На основе 1 л носителя готовят катализатор согласно примеру 1.

Готовый катализатор содержит, мас. палладий 0,8; золото 0,3; ацетат калия 7,0.

Испытание катализатора проводят в условиях примера 1.

Съем винилацетата составляет 350 г ВА/л кат•ч, селективность образования винилацетата по этилену 92,2%

Пример 7. Из 250 г широкопористого силикагеля, 125 г диатомита и 125 г бентонита получают носитель по примеру 6. Полученный носитель содержит 25 мас. диатомита, 25 мас. бентонита. Остальное силикагель.

Из 1 л указанного носителя готовят катализатор согласно примеру 1, однако пропиточный раствор драгметаллов содержит 5,0 г палладия в виде тетрахлорпалладата натрия, 2,3 г золота в виде золотохлористоводородной кислоты, а водный раствор щелочи содержит 9,0 г гидроокиси натрия.

Готовый катализатор содержит, мас. палладий 1,0; золото 0,49; ацетат калия 6,0; носитель остальное.

Испытание катализатора проводят в условиях примера 1.

Съем винилацетата составляет 390 г ВА/л кат•ч, селективность образования винилацетата по этилену 92,4%

Пример 8. Из 150 г широкопористого силикагеля, 225 г диатомита и 125 г бентонита получают носитель по примеру 6. Полученный носитель содержит 45 мас. диатомита, 25 мас. бентонита. Остальное силикагель.

Из 1 л указанного носителя готовят катализатора согласно примеру 1, однако пропиточный раствор содержит 6,6 г палладия в виде тетрахлорпалладата натрия, 3,0 г золота в виде золотохлористоводородной кислоты, а водный раствор щелочи содержит 12,0 г гидроокиси натрия.

Готовый катализатор содержит, мас. палладий 1,5; золото 0,7; ацетат калия 7,0; носитель остальное.

Испытание катализатора проводят в условиях примера 1.

Съем винилацетата составляет 480 г ВА/л кат•ч, селективность образования винилацетата по этилену 92,1%

Пример 9. Катализатор согласно примеру 8 испытывают в условиях примера 1, однако при противоточной подаче раствора ацетата калия в реактор.

Съем винилацетата составляет 680 г ВА/л кат•ч, селективность образования винилацетата по этилену 94,1%

Пример 10. 1 л силикагеля марки КСС-2 помещают в автоклав, предварительно заполненный водой (коэффициент заполнения 0,25). Автоклав нагревают до 200oС и выдерживают при этой температуре 8 ч. Во время обработки силикагель в автоклаве находится в атмосфере водяного пара.

Из 1 л полученного носителя готовят катализатор согласно примеру 1. Готовый катализатор содержит, мас. палладий 0,6; золото 0,28; ацетат калия 5,6; носитель остальное.

Испытание катализатора проводят в условиях примера 1.

Съем винилацетата составляет 350 г ВА/л кат•ч, селективность образования винилацетата по этилену 92,5%

Пример 11. Из 1 л носителя, полученного согласно примеру 10, готовят катализатор по описанию примера 7.

Испытание катализатора проводят в условиях примера 3, однако при противоточной подаче раствора ацетата калия в реактор.

Съем винилацетата составляет 460 г ВА/л кат•ч, селективность образования винилацетата по этилену 93,6%

Пример 12. 1 л носителя, полученного согласно примеру 10, пропитывают 50% -ным водным раствором ацетона, содержащим 7,0 г ацетата палладия (3,3 г палладия), 3,4 г тетрааминауронитрата (1,5 г золота), 30 г ацетата калия.

Готовый катализатор содержит, мас. ацетат палладия 1,0; тетрааминауронитрат 0,5; ацетат калия 5,0.

Испытание катализатора проводят в условиях примера 1.

Съем винилацетата составляет 410 г ВА/л кат•ч, селективность образования винилацетата по этилену 92,4%

Пример 13. 1 л силикагеля КСК помещают в автоклав и подвергают гидротермальной обработке при температуре 150oС в течение 6 ч по описанию примера 10.

1 л носителя, полученного согласно примера 10, пропитывают 50%-ным водным раствором ацетона, содержащим 10,55 г ацетата палладия (5,0 г палладия), 5,3 г тетрааминауронитрата (2,3 г золота), 30 г ацетата калия. Сушку влажного катализатора проводят в токе воздуха при температуре 80-85oС.

Готовый катализатор содержит, мас. ацетат палладия 2,0; тетрааминауронитрат 1,0; ацетат калия 5,0.

Испытание катализатора проводят в условиях примера 1.

Съем винилацетата составляет 450 г ВА/л кат•ч, селективность образования винилацетата по этилену 92,3%

Пример 14. На основе 1 л силикагеля марки КСС-3, подвергнутого гидротермальной обработке при 300oС в течение 5 ч по описанию примера 10, готовят катализатор по описанию примера 12, однако 50%-ный водный раствор ацетона содержит 14 г ацетата палладия (6,6 г палладия), 6,8 г тетрааминауронитрата (3,0 г золота), 30 г ацетата калия.

Готовый катализатор содержит, мас. ацетат палладия 3,0; тетрааминауронитрат 1,5; ацетат калия 5,0.

Испытание катализатора проводят в условиях примера 3 при противоточной подаче раствора ацетата калия в реактор.

Съем винилацетата составляет 690 г ВА/л кат•ч, селективность образования винилацетата по этилену 94,2%

Пример 15. На основе носителя, описанного в примере 7, готовят катализатор по описанию примера 12. Однако пропиточный водно-ацетоновый раствор содержит 12,2 г ацетат палладия, 6,0 г тетрааминауронитрата и 30 г ацетата калия.

Готовый катализатор содержит, мас. ацетат палладия 2,4; тетрааминауронитрат 1,2; ацетат калия 6,0.

Испытание катализатора проводят в условиях примера 1, однако при содержании в парогазовой смеси 113 нл/ч кислорода (8,0 об.) и противоточной подаче ацетата калия в реактор.

Съем винилацетата составляет 510 г ВА/л кат•ч, селективность образования винилацетата по этилену 93,6%

Пример 16. Процесс карбонатной очистки циркуляционного газа осуществляют при содержании в растворе поташа метаванадата калия 10 г/л для предотвращения коррозии рабочей поверхности оборудования.

Отработанный поташный раствор ежегодно в количестве 50 т с содержанием метаванадата калия 500 кг подвергается упарке и направляется на захоронение в специальные бетонные бункера для предотвращения попадания высокотоксичного метаванадата калия в грунтовые воды.

При использовании оборудования с коррозионностойкими поверхностями исключается использование метаванадата калия, что позволяет утилизировать отработанный поташный раствор обычными методами.

Изобретение относится к усовершенствованию процесса переработки винилацетата, являющегося ценным продуктом в производстве полимерных материалов. Задачей изобретения является увеличение активности, селективности и срока службы катализатора, а также улучшение экологичности процесса. Новизна изобретения состоит в том, что в заявляемом способе синтез винилацетата осуществляют при содержании кислорода в парогазовой смеси 7,5-10 об.% (в пересчете на сухой газ) при противоточной подаче в реактор подпиточного ацетата калия на катализаторах, содержащих в качестве кремнеокисного носителя силикагель, включающий 25-45 мас.% диатомита и 15-25 мас.% бентонита при следующем содержании активных компонентов, мас.%: палладий 0,5-1,5; золото 0,2-0,7; ацетат калия 5-10; носитель - остальное. Кроме того, катализатор в качестве каталитически активного компонента золота, содержит тетрааминауронитрат [Au(NH3)4] (NO3)3 при следующем содержании компонентов, мас.%: ацетат палладия 1,0-3,0; тетрааминауронитрат 0,5-1,5; ацетат калия 5-10; носитель - остальное. В качестве кремнеокисного носителя катализатора используют силикагель, подвергнутый гидротермальной обработке, а также для обезвреживания отходов узла карбонатной очистки циркуляционного газа используют коррозионные поверхности. 3 з.п.ф-лы. 1 табл.

Диатомит 24 45

Бентонит 15 25

Силикагель Остальное до 100%

при следующем содержании активных компонентов, мас.

Палладий 0,5 1,5

Золото 0,2 0,7

Ацетат калия 5 10

Носитель Остальное до 100%

2. Способ по п.1, отличающийся тем, что процесс ведут в присутствии катализатора, содержащего в качестве активных компонентов золота и палладия, соответственно, тетрааминауронитрат [Au(NH3)4](NO3)3 и ацетат палладия.

Авторы

Даты

1997-10-20—Публикация

1996-12-11—Подача