Изобретение относится к химико-термической обработке сталей, в частности к способам работы установки с тепломассообменным контуром при получении защитных покрытий и восстановлении изношенных металлических изделий.

Известен способ получения металлических покрытий в транспортном расплаве с растворенным насыщающим элементом, имеющем по высоте различные температурные зоны с помещением изделий в холодную зону [авторское свидетельство СССР 1016397, МКИ С 23 С 9/10]. Недостатком такого способа является накопление осаждаемого металла покрытия на стенках установки в холодной зоне. Холодная зона установки остается постоянной и поэтому при работе установки в этой зоне постепенно накапливается большой слой осаждаемого металла. Для его снятия приходится останавливать работу установки и проводить трудоемкую работу по очистке.

Задачей предлагаемого технического решения является упрощение технологического процесса и экономия осаждаемого металла за счет вовлечения в работу металла, осаждаемого на стенках, при смене температурных режимов и непрерывная самоочистка стенок холодной и горячей зон тепломассообменного контура.

Задача решается с помощью предложенного способа работы установки с тепломассообменным контуром для нанесения металлических покрытий, состоящей из двух сообщающихся сосудов. Работа установки включает заполнение ее транспортным расплавом, создание разных температурных зон с помощью внешних нагревателей, помещение в холодной зоне обрабатываемого изделия, а растворяемого металла покрытия в горячей зоне, выгрузку обрабатываемого изделия.

Растворяемый металл покрытия можно помещать в горячую зону контура в виде стержня, спрессованного из порошков наносимых металлов. Это приведет к интенсивному растворению металла покрытия и ускоренному переносу его в холодную зону. Периодически холодную зону по мере накопления растворяемого металла покрытия, осажденного на стенках холодной зоны, делают горячей зоной, а горячую зону - холодной, меняя температурный режим нагревателей зон, и вновь в холодную зону помещают обрабатываемое изделие. Это позволяет снова использовать металл покрытия, осажденный на стенках холодной части контура для осаждения на покрываемую деталь.

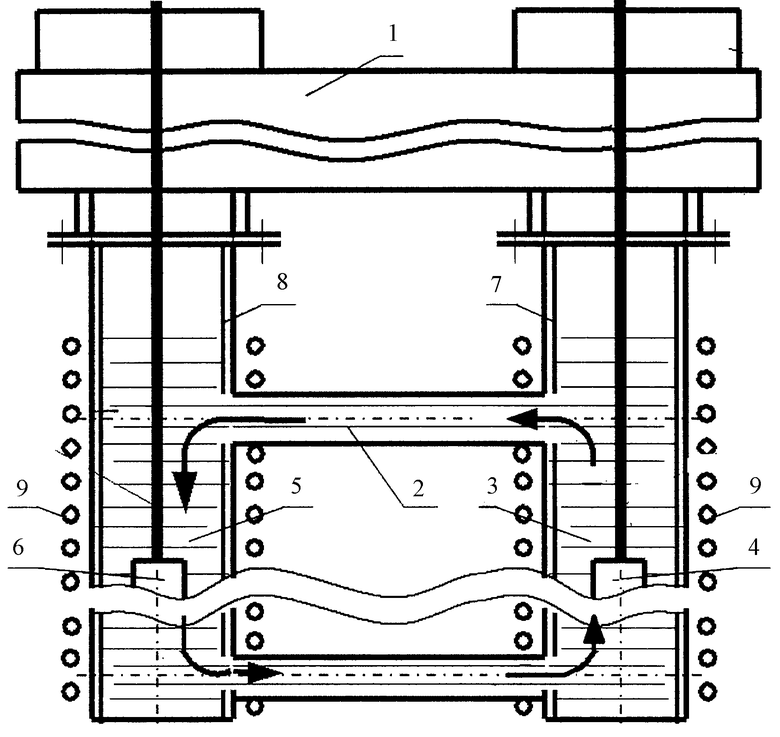

Работа осуществляется следующим образом. На чертеже приведена схема установки с тепломассообменным контуром (ТМОК). Вакуумная камера 1 заполнена аргоном высокой чистоты. В камере производится загрузка и выгрузка покрываемых деталей, и загрузка растворяемого металла. К камере присоединен тепломассообменный контур 2. Наличие форвакуумной камеры позволяет проводить загрузку и выгрузку восстанавливаемых деталей, не останавливая работу ТМОК. ТМОК, заполняемый расплавленным свинцом, имеет горячую зону 3 с температурой 800-1100oС, где растворяется металл покрытия 4, и холодную зону 5 с температурой 400-700oС, где осаждается растворенный металл на покрываемую деталь 6. Необходимые температуры и равномерность их распределения обеспечивается установкой секционных нихромовых нагревателей 9. Благодаря наличию горячей и холодной зон в ТМОК возникает направленный поток жидкого металла, как это показано стрелками на чертеже, который переносит растворенный металл из горячей зоны в холодную, где избыток его в растворе при данной температуре осаждается на покрываемую деталь и на стенки экрана. При этом в горячей и холодной зонах устанавливаются молибденовые экраны 7, куда осаждается избыток растворенного металла.

Для того чтобы не произошло закупорки контура и для того, чтобы использовать осажденный металл на стенках в качестве металла покрытия, периодически горячая зона делается холодной, а холодная - горячей.

Пример 1. В горячей зоне контура при температуре 1000oС устанавливается спрессованный стержень из порошков никеля (50%) и титана (50%). В холодной зоне устанавливается стержень из стали 45 при 600oС. После установления теплового режима и выдержки стального образца в течение 3,5 ч на образце формируется слой никель-титанового сплава толщиной 0,8 мм.

Пример 2. Во втором технологическом цикле опыта 1 холодную зону делают горячей, а горячую - холодной. Покрываемую деталь устанавливают во вновь образованной холодной зоне. Во вновь образованной горячей зоне осажденный на стенках никель-титановый сплав растворяется и переносится во вновь образованную холодную зону, где осаждается на покрываемую деталь. Через 3,5 ч на образце формируется слой никель-титанового сплава толщиной 0,7 мм.

Если не делать переключения температурных зон, то никель-титановый стержень постепенно растворится и примерно 2/3 его массы осядет на стенках холодной зоны и 1/3 на покрываемой детали. В наших опытах стержень из спрессованных порошков никеля с титаном весил 500 г. Следовательно, примерно 330 г с каждого стержня осаждается на стенках холодной зоны.

После растворения 3-4 стержней происходит закупорка холодной зоны теплообменного контура. Его необходимо очищать, вытаскивая экран с осажденным слоем. Очистка экрана от осевшего металла довольно сложная и дорогая операция. Фактически каждый килограмм осевшего титан-никелевого сплава приходится отправлять на переплавку. В то же время перемена температурных зон позволит экономить 2/3 металла, которые будут расходоваться на покрываемую деталь. Кроме этого будет происходить самопроизвольная чистка бывшей холодной зоны.

Пример 3. Никель-молибденовое покрытие получают на образцах стали 45 при тех же условиях (Тхол=600oС, Тгор=1000oС). В течение 2 ч проводят осаждение молибдена (в горячей зоне установлен стержень из спрессованного порошка молибдена), затем в течение 1 ч производят осаждение никеля (в горячей зоне устанавливается стержень из спрессованного порошка никеля).

Металлографические исследования установили наличие никель-молибденового покрытия толщиной 0,6 мм, состоящего из никелевого покрытия толщиной 0,4 мм и молибденового покрытия толщиной 0,2 мм.

Пример 4. Осаждают хромоникелевое покрытие на образец из молибдена (в горячей зоне установлен стержень из спрессованных порошков никеля - 80% и хрома - 20%). Время осаждения 3 ч.

Металлографическими исследованиями установлено наличие на молибденовом стержне хромоникелевого покрытия толщиной 0,7 мм.

Таким образом, при использовании предлагаемого способа получают экономию металла за счет вовлечения в работу металла, осаждаемого на стенках установки, осуществляемого при смене температурных режимов. Кроме того, упрощается технологический процесс за счет самоочистки стенок холодной и горячей зон, т. к. отпадает необходимость остановки процесса для удаления металла, осажденного на стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлических покрытий | 1981 |

|

SU1016397A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2012 |

|

RU2507307C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ CVD-МЕТОДОМ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2456373C1 |

| Способ химико-термической обработки стальных изделий | 1980 |

|

SU954502A1 |

| Способ химико-термической обработки металлов и сплавов | 1980 |

|

SU954511A1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННОГО МЕТАЛЛИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ СТАЛЬНОГО ЛИСТА | 2007 |

|

RU2354750C1 |

| СПОСОБ УПЛОТНЕНИЯ ТВЕРДЫХ ПОРОШКОВ С ЖЕСТКИМ ПОКРЫТИЕМ | 2004 |

|

RU2366539C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИШЕНИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2353473C2 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ, МИШЕНЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2320772C2 |

Изобретение относится к химико-термической обработке сталей, в частности к способам работы установки с тепломассообменным контуром для получения защитных покрытий и восстановления изношенных металлических изделий. Предложен способ нанесения металлического покрытия с использованием установки с тепломассообменным контуром, содержащей два сообщающихся сосуда, в одном из которых создают холодную зону и помещают обрабатываемое изделие, а в другом горячую зону и помещают металл покрытия, при этом горячую и холодную зоны образуют с помощью внешних нагревателей, создают направленный поток транспортного расплава, который переносит растворенный в нем металл покрытия из горячей зоны в холодную, выгружают обрабатываемое изделие. Горячая и холодная зоны снабжены молибденовыми экранами, при этом периодически по мере накопления металла покрытия, осажденного на молибденовых экранах холодной зоны, ее делают горячей зоной, а горячую зону холодной, и вновь в холодную зону помещают обрабатываемое изделие. В частных воплощениях изобретения металл покрытия помещают в горячую зону установки в виде стержня, изготовленного горячим прессованием порошка металла или смесей порошков металлов. Техническим результатом изобретения является упрощение технологического процесса и экономия осаждаемого металла. 1 з.п. ф-лы, 1 ил.

| Способ получения металлических покрытий | 1981 |

|

SU1016397A1 |

| Способ получения диффузионныхАлюМиНиЕВыХ пОКРыТий | 1979 |

|

SU827593A1 |

| US 4624871, 25.11.1986 | |||

| GB 2051874, 21.01.1981 | |||

| US 3983303, 28.09.1976. | |||

Авторы

Даты

2004-02-20—Публикация

2002-05-31—Подача