Область техники, к которой относится изобретение

Настоящее изобретение относится к электродному стержню, предназначенному для искрового легирования, способу его изготовления и способу осаждения покрытия, содержащего суперабразив.

Предпосылки к созданию изобретения

Известно применение техники электроискрового легирования (ESA) для осаждения износостойкого покрытия на поверхности металлического изделия. Существо этой техники заключается в переносе материала с помощью электроискрового разряда, возникающего между электродным стержнем из твердого огнеупорного материала и заготовкой, когда стержень плавится или испаряется под воздействием высокой и мгновенной температуры, достигающей 3000-4000°С, с переносом и осаждением покрытия на поверхности заготовки, которая может быть выполнена из сплава на основе железа, никеля или меди, или же из металлического титана, тантала или молибдена. Известен также перенос углерода с электрода с целью формирования карбида ингредиента переходного металла для получения упрочненной поверхности.

Техника ESA описана в ряде публикаций. Так, например, в №4 за 1978 г. журнала “Электронная обработка материалов” на стр. 86-87 рассматриваются характеристики покрытий, полученных с помощью этой техники, в то время как в №5 за 1991 г. на стр. 66-68 описано изготовление электродного стержня с помощью самораспространяющегося высокотемпературного синтеза.

Поскольку электроды ESA в принципе изготавливаются из соединений с высокой температурой плавления, таких как карбид и борид переходного металла, известно, что поверхность с покрытием может демонстрировать износостойкость, в несколько раз превышающую износостойкость металла основы. Однако для этих целей пригодно очень ограниченное количество материалов, поскольку присущие им высокие температуры плавления ограничивают интенсивность переноса на поверхность заготовки, в результате чего с трудом получается осаждение равномерного покрытия. Кроме того, изготовление электродов сталкивается с рядом нерешенных проблем.

Авторами изобретения обнаружено, что синтез и осаждение покрытия из различных соединений с высокой температурой плавления могут успешно осуществляться с помощью техники ESA с применением электродного стержня определенного химического состава.

Полагают, что в случае, когда искровой разряд создает температуру в несколько тысяч градусов в ограниченной зоне, оказавшиеся в ней метастабильные вещества типа алмаза и кубического нитрида бора должны превратиться в стабильные фазы графита и гексагонального нитрида бора соответственно. В отличие от этого наши эксперименты показали, что такой обратный процесс можно по существу сдерживать в течение ограниченного времени, несмотря на интенсивный нагрев.

В настоящее время авторами разработан способ, являющийся предметом настоящего изобретения и дающий основанное на этих открытиях решение указанных проблем.

Описание изобретения

Настоящее изобретение предлагает решение описанных выше проблем, основанное на применении при изготовлении электродных стержней самораспространяющегося высокотемпературного синтеза (SHS). По существу изобретение предусматривает применение электродного стержня, изготовленного из смеси порошка элементарных материалов, состав которой способствует осуществлению процесса SHS. Таким образом, изобретение дополнительно предлагает включающий в себя довольно простые базовые операции способ осаждения обладающего высокой температурой плавления и высокой износостойкостью материала. Для этой цели предлагается также электродный стержень.

Первый аспект изобретения включает электродный стержень для искрового легирования, представляющий собой прессовку из первого порошка первого компонента, содержащего металл, выбранный из группы, включающей Fe, Co, Ni, металлы группы 4а, 5а и 6а Периодической системы элементов и Si, и второго порошка второго компонента, допускающего самораспространяющийся высокотемпературный синтез для формирования вместе с указанным первым компонентом карбида, нитрида, борида, силицида или интерметаллического соединения, причем указанные первый и второй порошки смешивают между собой в однородную смесь, формуя из нее аксиальный стержень.

Второй аспект изобретения включает способ изготовления стержня для электроискрового легирования, включающий в себя операции: смешивание в однородную смесь первого порошка первого компонента и второго порошка второго компонента, причем указанный первый компонент содержит по меньшей один элемент, выбранный из группы: Fe, Co, Ni, металлы группы 4а, 5а и 6а Периодической системы элементов, Sn, Zn, Pb, Al и Сu, а указанный второй компонент содержит материалы, способные к осуществлению процесса SHS, с целью получения огнеупорного или интерметаллического соединения; прессование указанной смеси с последующим дополнительным обжигом или без него и формирование таким образом аксиального тела с насыпной плотностью, составляющей от 0,50 до 0,86 от теоретической плотности соответствующих веществ.

Краткое описание чертежей

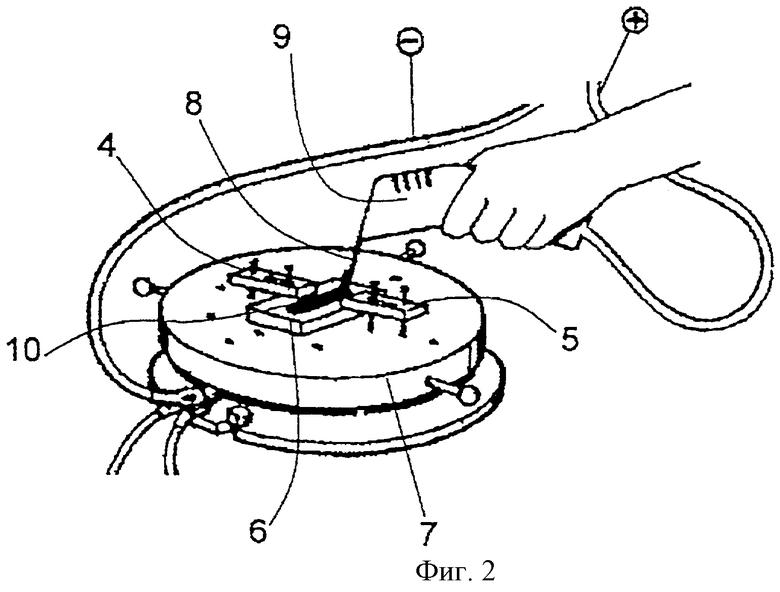

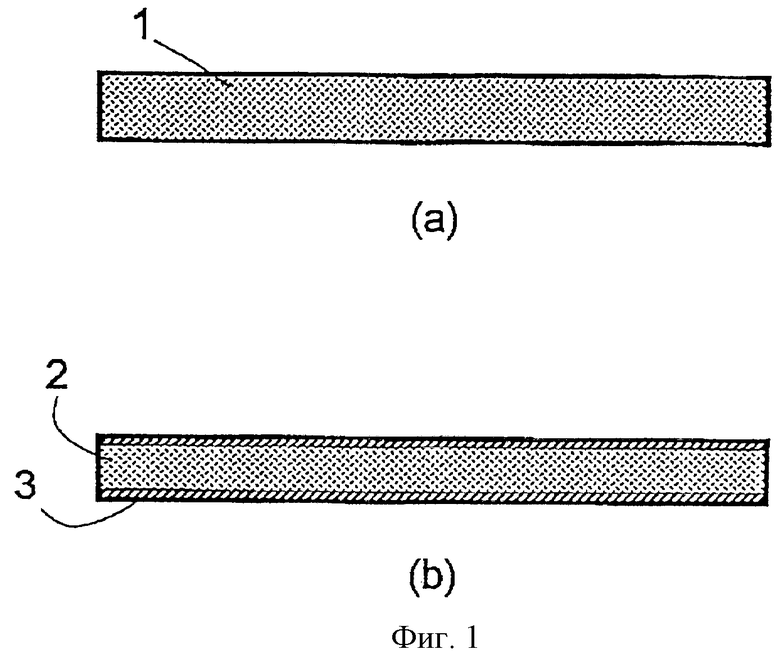

На фиг.1 показано изображение в разрезе в вертикальной проекции электрода, являющегося предметом настоящего изобретения (а) с кожухом и (b) без кожуха; на фиг.2 показано схематическое изображение осуществления процесса ESA в одном из примеров осуществления изобретения.

Предпочтительный вариант реализации изобретения.

Для целей настоящего изобретения подходят соединения, которые обеспечивают интенсивный нагрев в процессе SHS для образования тугоплавких соединений, таких как карбид и борид, которые включают, например, смеси порошков Ti и С, Ti и В, Zr и С, Та и С, Та и В, W и С, W и В, Сr и С, Сr и В.

Существуют также комбинации, позволяющие формировать интерметаллические соединения, включая составы Ni+Al, Ti+Al, Ti+Si, Cu+Al, Fe+Al, Co+Al, Sn+Al+Cu, Ni+Al+Cu+Ti, Ni+Al+Ti+(C или В), Ti+Si+Al. Хотя эти комбинации обычно обеспечивают выдачу относительно небольшого объема тепла и иногда их самих по себе бывает недостаточно для поддержания процесса SHS, в данном случае при помощи процесса ESA они допускают осаждение высококачественного покрытия из таких соединений.

Таким образом, покрытие, являющееся предметом настоящего изобретения, может состоять из разнообразных тугоплавких и твердых материалов, включающих в себя карбид, нитрид, борид, оксид, халькогенид, силицид и интерметаллические соединения переходных металлов. Они используются в форме полностью смешанного порошка каждого элемента и из них формуют аксиальное тело или, короче, стержень. Процесс SHS действует при электроискровом разряде, осуществляя таким образом перенос участвующих в реакции материалов, осаждая их как покрытие соединения. Излучаемое в ходе процесса тепло реакции служит в качестве дополнительного источника тепла как для поддержания процесса, так и для плавления материалов покрытия.

Среди переходных металлов особенно эффективными для процесса SHS являются Ti, Zr, Hf, Cr, Та, Nb, Mo и W, а также Fe, Co, Ni и Si. Они могут использоваться по отдельности или в сочетании между собой или с другими элементами. В сочетании с такими металлами для получения устойчивого тугоплавкого соединения с интенсивным излучением тепла полезно применение С, В и Si.

Эти соединения доступны и особенно подходят для осаждения покрытий, будучи способны выделять в ходе процесса SHS достаточный объем тепла, одновременно формируя покрытие из твердых материалов: Ti+C, Ti+2B, Ti+C+Si, Ti+2B+Si, Zr+C, 2Nb+C, Ta+C и Zr+Si. Каждая из комбинаций выделяет достаточное количество тепла в ходе реакции формирования соответствующих соединений, которые будут получены в результате процесса распространения в течение нескольких секунд после зажигания на конце спрессованного порошка.

С другой стороны, образующие интерметаллические элементы, которые должны войти в соединение с переходным металлом, включают в себя Аl, Ni, Со и Fe. Хотя в процессе формирования интерметаллических соединений выделяется меньше тепла, чем в случае формирования карбида или борида, эти процессы могут быть эффективно использованы в способе, являющемся предметом изобретения, в качестве дополнительного источника тепла, добавляемого к теплу процесса SHS, и для улучшения однородности полученных покрытий.

Согласно изобретению электроды могут быть сформованы путем прессования обычными способами смешанного порошка различных составов SHS, благодаря чему возникает возможность нанесения на поверхность конструкционных деталей, режущих кромок инструмента и т.п., покрытий из разнообразных тугоплавких и обладающих высокой твердостью соединений.

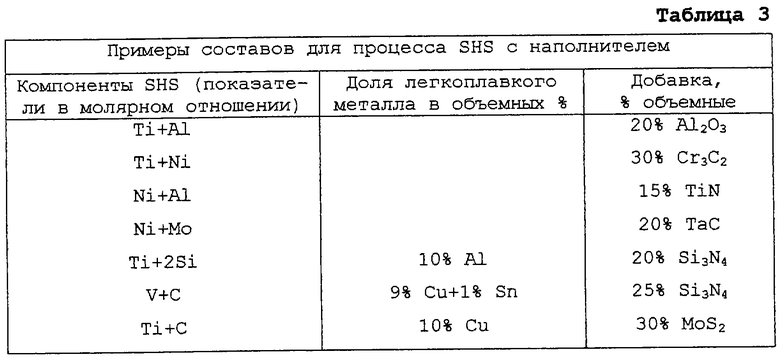

Вне зависимости от имеющего место процесса SHS в электроде могут содержаться некоторые нейтральные вещества в той степени, в которой это допускает тепло, выделяемое при электрическом разряде и в ходе процесса SHS. В таком случае добавленная объемная доля может составить от 3 до 70%. Превышение предельного значения в 70% вызовет замедление процесса SHS при переносе на заготовку слишком большой доли неактивного компонента, в то время как при содержании менее 3% добавка обычно не дает заметного результата.

Характер и количество добавки должны определяться исходя из требующихся характеристик покрытия, сцепления с поверхностью заготовки и назначения подвергнутого обработке продукта.

С целью повышения ударной вязкости покрытия и его сопротивления ударной нагрузке добавки выбирают из числа карбидов, нитридов, боридов, оксидов, халькогенидов, силицидов и интерметаллических соединений переходных металлов, например TiN, TiC, TiB2, TaC, ZrB2, NbC, AlN, AlB, Сr3С2, Аl2О3, ZrО2, MoS2, MoSe2, WSe2, Ti5Si3Cx, Тi3Si3С2 и WC. Предполагается, что они отделяются от электрода и оседают на заготовку в форме соединения.

В случае нанесения покрытия согласно настоящему изобретению возможно также осуществление процессов легирования между электродным компонентом и материалом, заранее размещенным на заготовке путем нанесения покрытия, наложения металлической фольги и т.п. Так, например, возможно осаждение твердого покрытия на основе TiC-Ni с помощью комбинированного процесса ESA-SHS, имеющего место между электродом, спрессованным из смеси порошков Ti и С, и листом никеля, размещенным на заготовке из нержавеющей стали группы марок SUS.

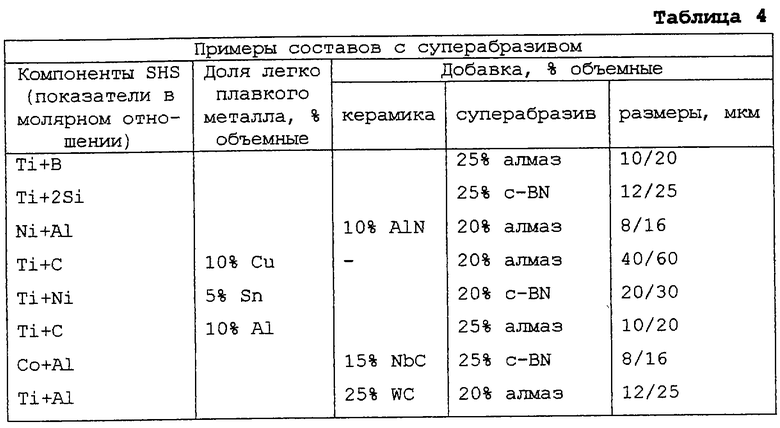

К порошку, состоящему из карбида, нитрида или борида, могут быть добавлены суперабразивные частицы алмаза или кубического нитрида бора с целью придания покрытию улучшенной износостойкости. Хотя в целом возможно применение частиц размерами от 5 до 1000 мкм, исходя из учета эффекта окисления и обратного перехода фаз в зоне реакции ESA предпочтительными являются частицы размерами более 10 мкм, но не более 100 мкм, что необходимо для обеспечения достаточной плоскостности упрочненного покрытия.

Обычно такие покрытия содержатся в электроде в качестве наполнителя. Возможно также в целях облегчения его распределения по поверхности заготовки осуществлять вместо добавления к электроду их предварительное осаждение с закреплением посредством расплава, образующегося во время процесса ESA-SHS.

Можно ожидать, что высокие температуры, возникающие в ходе процесса ESA или SHS, вызовут ускорение фазового превращения алмаза или кубического нитрида бора в стабильные фазы, являющиеся метастабильными при комнатной температуре (атмосферном давлении). На практике они остаются по существу неизменными благодаря чрезвычайно небольшой, составляющей несколько секунд, длительности воздействия таких высоких температур. С другой стороны, следует избегать окисления, вызывающего ускорение такого превращения. В этом контексте особенно эффективным является применение в зоне осаждения атмосферы инертного газа, такого как аргон и азот.

Способ осаждения, являющийся предметом настоящего изобретения, может применяться для закрепления различных суперабразивных частиц. В областях применения, требующих износостойкости, требуется, чтобы такие частицы, которые должны содержаться в электроде, имели как можно более мелкие размеры при условии, что они подвергаются превращению в фазы более низкого давления при интенсивном нагреве SHS. Более грубые частицы размерами 500 мкм и более могут быть эффективно закреплены на заготовке с помощью осаждения, являющегося предметом настоящего изобретения, как способа замещения гальваностегии.

Довольно грубые частицы могут быть внесены в покрытие или просто путем рассеивания их по поверхности заготовки, или путем вдавливания, или путем нанесения покрытия способом гальваностегии или способом химического восстановления, с последующим осаждением ESA. В этом случае можно достичь хорошего сцепления между алмазом и заготовкой за счет применения электрода, состоящего из переходных металлов групп 4-6 с тем, чтобы добиться химического соединения с помощью пленки карбида, образующейся на поверхности алмаза.

Электроды ESA-SHS, являющиеся предметом настоящего изобретения, предпочтительно могут содержать, кроме алмаза, в качестве основных компонентов Ni+Al, Ti+Al, Co+Al, Тi+С(или B)+Al+Ni. Такие электродные составы могут содержать дополнительные добавки, перечисленные ниже. На долю частиц алмаза может приходиться от 5 до 60 об.% от всего состава, включающего сами алмазы. При концентрации ниже 5% эффект оказывается незначительным, в то время как при содержании алмазов, превышающем 60%, генерирование тепла снижается до уровня, при котором не может эффективно поддерживаться процесс осаждения, или же снижение доли материала покрытия может оказаться недостаточным для закрепления такой большой доли частиц алмаза.

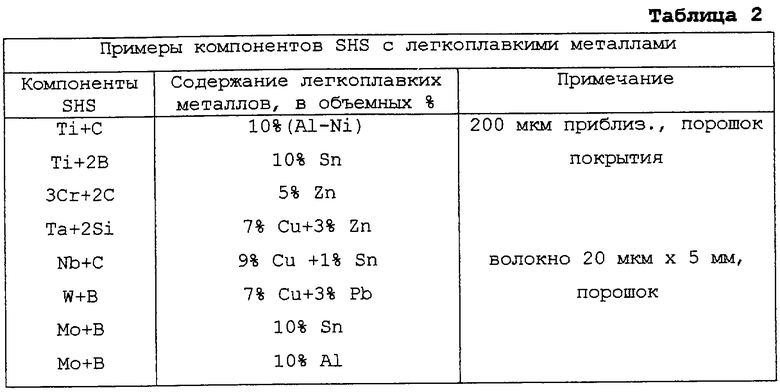

Настоящее изобретение предлагает также электрод и способ нанесения с его помощью покрытия, которые обеспечивают получение положительно жидкой фазы в той зоне, в которой имеет место осаждение. Покрытие, полученное с помощью техники ESA, представляет собой агломерацию твердых частиц диаметром в несколько микронов, так что для получения гладкого и сплошного покрытия может потребоваться повторение нескольких циклов осаждения. Таким образом, предлагается решение этой проблемы путем формирования в зоне реакции обильной жидкой фазы. Возникает перенос материала с электрода на поверхность заготовки в форме диффузии сквозь жидкость, результатом чего являются: улучшение как целостности, так и толщины покрытия и увеличение толщины переходного слоя, что ведет к уменьшению напряжений на поверхности раздела между покрытием и заготовкой. Для достижения этой конкретной цели эффективным является использование в качестве компонента в форме порошка по меньшей мере металла или сплава с температурой плавления 1000°С или меньше. Особенно подходят для этого такие металлы, как Сu, Sn, Zn, Pb и Аl, а также их сплавы.

В случае присутствия наряду с другими компонентами таких легкоплавких металлов и сплавов в ходе процесса ESA между электродом и поверхностью заготовки образуется жидкая фаза и значительно ускоряется перенос компонентов электрода на поверхность заготовки при возможности диффузии в жидкой фазе. Это позволяет легко добиться значительного увеличения толщины покрытия до 10-100 мкм или даже более, по сравнению с обычной техникой ESA, которая обычно позволяет получить покрытие толщиной 10 мкм или менее, и никогда не позволяет получить покрытие, толщина которого превышает 100 мкм. Одновременно возникает возможность значительного улучшения плоскостности и целостности покрытия, с расширением области применения в качестве износостойкого материала. При использовании способа, являющегося предметом настоящего изобретения, поверхность заготовки растворяется в расплаве, образуя на заготовке переходный слой, толщина которого может быть увеличена до 10 мкм.

Когда в покрытии в качестве твердого компонента содержится карбид или нитрид переходного металла, для образования матрицы, вмещающей этот компонент, предпочтительно используются металлические материалы, содержащие никель или кобальт. В этом случае и никель, и кобальт могут содержаться в электроде в форме распыленной добавки при концентрации до 30 об.%. Более высокая концентрация Ni и Со соответственно снижает долю компонентов, обеспечивающих ход процесса SHS, из-за чего выделение тепла в зоне реакции уменьшается до уровня, достаточного для поддержания процесса, и кроме того, из-за соответствующего увеличения доли более мягких компонентов понижается твердость покрытия.

Добавление в электродный состав Ni и Со благоприятствует также улучшению сцепления между покрытием и заготовкой, выполненной в целом из материала на основе железа.

Компоненты, обеспечивающие ход процесса SHS, могут использоваться или в форме нанесенного на него порошка, или же в форме собранных или разделенных волокон с целью увеличения площади поверхности и повышения таким образом реакционной способности. Увеличение площади поверхности благоприятно при формировании электродов, что связано с взаимодействием, ожидаемым между такими частицами. Комбинации металлов, присутствующих в нанесенном порошке, включают в себя, например, 3Ni+Al, Ti+Al, 3Nb+Al и Fe+Al.

Электрод ESA, являющийся предметом настоящего изобретения, может содержать смесь порошков различных компонентов, описанных выше, и используется в форме стержня или непосредственно после формовки, или после обжига. Для приготовления таких электродных стержней пригодны разнообразные обычные способы формовки порошка, а наиболее подходящим для этой цели выглядит мундштучное прессование. Наряду с этим возможно применение штамповки, холодного изостатического прессования, горячего изостатического прессования, горячего прессования и шликерного литья с использованием органического растворителя.

Поскольку смесь порошка, предназначенная для формовки, может содержать некоторые элементы, которые могут формировать при высоких температурах устойчивые оксиды или нитриды, в случае, если осуществляется дополнительный нагрев или же процесс включает в себя значительную экзотермическую реакцию, процесс следует осуществлять или в глубоком вакууме, или в атмосфере инертного газа, такого как аргон или гелий.

Эффективным для формирования стержней является применение техники порошковой металлургии, такой как добавление порошка легкоплавкого металла, такого как Сu, Sn или Zn, который плавится после формовки, пропитывая сформированное тело стержня с целью повышения его механической прочности. Для этой же цели возможно применение наружного пропитывания легкоплавким металлом.

Обычно готовый стержень обладает насыпной плотностью порядка 0,50-0,86 от теоретической. При плотности ниже 0,50 стержень имеет прочность, недостаточную для осуществления процесса ESA. Не подходят, с другой стороны, и компактные электроды плотностью свыше 0,86, поскольку они в ходе процесса ESA имеют тенденцию из-за высокой теплопроводности к избыточному нагреву, так что в конечном итоге в электроде возникает процесс SHS.

Электрод ESA может быть изготовлен в форме цилиндрического стержня, схематически показанного на фиг.1, диаметром от 2 до 5 мм и длиной 40 мм или более. Тело 1, 2 из прессованного порошка может быть без кожуха или с кожухом 3, выполненным из такого пластичного металла, как медь или алюминий.

Управление процессом осаждения осуществляют путем выполнения относительного движения между электродом и заготовкой, причем любой из них может двигаться, в то время как другой остается неподвижным, так что первый может сканировать последний. Хотя при поддержании между электродом и заготовкой расстояния в 1 мм или менее может часто достигаться непрерывное искрение, оно обеспечивается в случае необходимости путем вызова между ними плавной вибрации с частотой порядка 60 Гц. Для такого процесса подходит подвод энергии разряда в пределах от 0,01 до 5 Дж. Подвод энергии ниже 0,01 Дж недостаточен для инициирования и поддержания переноса материала. Избыток энергии, превышающий 5 Дж, ведет к интенсивному нагреву электрода и, в конечном счете, к возникновению процесса SHS с образованием соединений в самом электроде, так что становится трудно и даже невозможно достичь являющегося целью изобретения эффективного нагрева путем сочетания ESA и SHS и, таким образом, осаждения таких соединений на поверхности заготовки.

В технике ESA для получения требующейся толщины часто применяют многослойное покрытие. В таких случаях и высокая твердость поверхности покрытия, и хорошее сцепление с заготовкой могут быть достигнуты в функционально рассортированном материале одновременно, с содержащим алмазы электродом в частности и при уровнях энергии разряда, ступенчато понижающихся по направлению от нижнего до верхнего осажденного слоя. Больше энергии подводят рядом с поверхностью заготовки, с целью частичного превращения алмаза в графит и, таким образом, улучшения сцепления и снижения внутренних напряжений. К верхнему слою подводят меньше энергии, чтобы не допустить превращения значительной части алмазов и, таким образом, обеспечить высокую твердость поверхности.

В результате быстрого охлаждения продукта процесса неизбежным оказывается некоторая неоднородность состава или строения покрытия, полученного с помощью способа ESA-SHS, являющегося предметом настоящего изобретения, при значительных внутренних напряжениях. Поэтому желательно, чтобы осажденное покрытие было подвергнуто необходимому отжигу и, иногда, дополнительной механической обработке, с целью повышения однородности, плоскостности поверхности и целостности покрытия, или снятия внутренних напряжений.

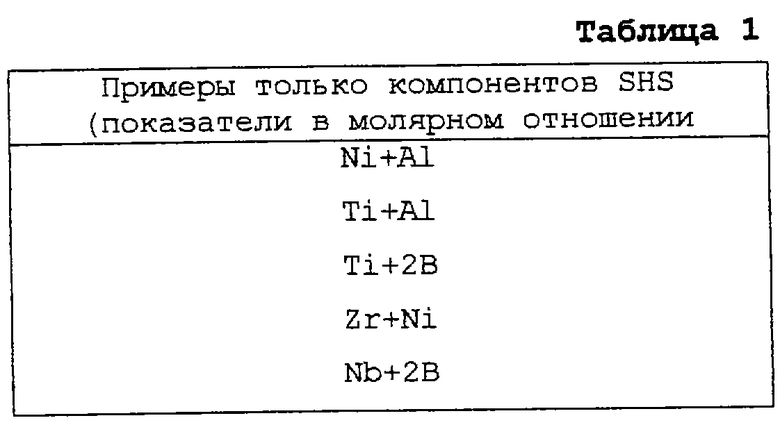

В качестве компонентов электрода, являющегося предметом настоящего изобретения, возможно эффективное использование различных материалов. Некоторые из них обобщены в таблицах 1-4.

Далее изобретение будет описано с помощью конкретных примеров. В примерах и предварительных испытаниях 1-3 для формирования электродов диаметром 5 мм и длиной 50 мм использовали порошки Ni (20 мкм), Аl (10 мкм), Fe (30 мкм), TiN (1 мкм) и TiB2 (10 мкм). Как показано на фиг.2, заготовку 6 закрепляли зажимом 4, 5 на рабочем столе 7, а покрытие 10 осаждали на поверхность заготовки 6 вручную, с электродом 8, помещенным в держатель 9. Для электроискрового осаждения использовали источник питания типа Elitron-52B (не показан).

Пример 1

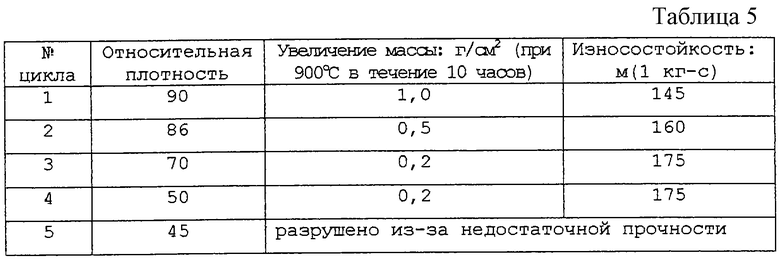

Покрытие из NiAl и TiIN формировалось на поверхности заготовки, представляющей собой блок никелевого сплава GS6U размерами 30×30×5 мм, с определением зависимости удельной износостойкости и стойкости к окислению от наблюдаемой относительной плотности (относительно расчетной плотности, принятой за 100) покрытия. Были изготовлены пять электродов с использованием 100 объемных частей равномолярной смеси порошков никеля и алюминия, к которым были добавлены 30 частей TiN с последующим прессованием в металлической матрице. Относительную плотность стержней варьировали, меняя температуру, при которой осуществлялся их обжиг. Значение подводимой энергии разряда и скорость осаждения были установлены на уровне 0,3 Дж и 1 см2 в минуту соответственно. Электроды слегка вибрировали с частотой 100 Гц относительно поверхности заготовки, в то время как между поверхностью заготовки во время разряда сохранялся зазор, равный приблизительно 10 мкм.

Результаты даны в табл. 5.

Износостойкость определяли путем шлифования соответствующих блоков образцов специальным алмазным кругом и оценивали в форме расстояния, пройденного периферией круга до того, как глубина износа образца не достигнет 40 мкм. Для испытаний использовали круг, номинально содержащий алмазные частицы диаметром 10-30 мкм при концентрации 100 (25 об.%), скрепленные металлом. Площадь контакта круга с образцом была установлена равной 33 мм2, в то время как круг прижимался к образцу с усилием 1 кг-с.

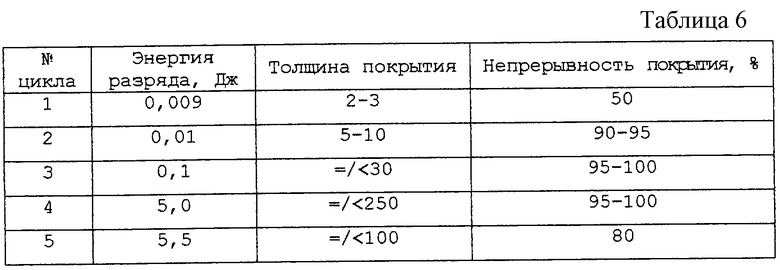

Пример 2

Определяли взаимозависимость между энергией разряда и полученной толщиной отложения в течение нескольких циклов процесса ESA-SHS. Электродный стержень изготовили с использованием равномолекулярной смеси порошков Fe и Аl, к которым были добавлены 35 об.% TiB2 с последующим прессованием при относительной плотности 80%. Покрытия осаждали в аргоне со скоростью 1 см2/мин.

Результаты даны в табл. 6.

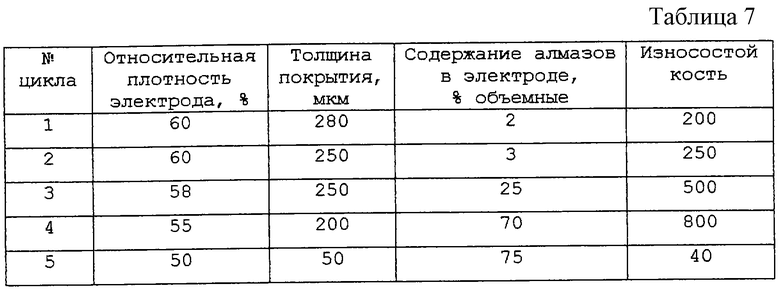

Пример 3

Электродные стержни изготовили с использованием равномолекулярной смеси порошков Ni и Аl, к которым были добавлены алмазные частицы размером 30-40 мкм. Покрытие осаждали в атмосфере аргона со скоростью 1 см2, с последующим определением износостойкости осажденного покрытия. Истирание, как и в первом примере, проводили с заготовкой из никелевого сплава CS6U, при постоянном подводе энергии 0,1 Дж. Износостойкость определяли таким образом, как в примере 1.

Результаты даны в табл. 7.

Пример 4

Исходным материалом служил полностью смешанный порошок с размерами частиц менее 20 мкм каждая, который содержал по весу 75% равномолекулярной смеси Ni и Аl, 10% меди и 15% алмазных частиц размером от 12 до 25 мкм. К нему добавили 15% твердого парафина, смешали, после чего подвергли экструзии, спрессовав в цилиндрические стержни диаметром 3 мм, подвергнутые в дальнейшем удалению парафина и обжигу в атмосфере водорода при температуре 600°С, чтобы получить электроды с относительной плотностью около 70%.

Электродные стержни использовали для формирования покрытия. Заготовка была представлена кольцом из нержавеющей стали JIS SUS наружным диаметром 75 мм, внутренним диаметром 50 мм и толщиной 5 мм, помещенным на вращающийся стол. Покрытие толщиной приблизительно 100 мкм осаждали на заготовке с помощью электрода, продвигавшегося при легком контактном давлении со скоростью 3 мм/мин, в то время как стол вращался со скоростью 10 об/мин. После извлечения кольцо подвергли отжигу в атмосфере водорода при температуре 400°С в течение двух часов с целью снятия деформаций и в конечном счете использовали как вращающееся уплотнение в песочном насосе.

Пример 5

Описаны три случая формирования износостойкого покрытия на заготовках, в качестве которых использовались центры токарного станка. Срок службы деталей с покрытием в 5-10 раз превышал срок службы деталей из цементированного карбида вольфрама.

1. Заготовка изготовлена из стали марки JIS SK-3 и имеет диаметр 12,5 мм и длину 18 мм, а также конический конец с углом вершины 60°. Электрод изготовили путем заполнения медной трубки наружным диаметром 10 мм и со стенками толщиной 1 мм смешанным порошком, состоящим на 60 об.% из равномолярной, или обладающей молярным отношением 1:1, смеси порошков Ni и Аl, с примесью 60% алмазных частиц размерами 20-30 мкм, с последующим волочением трубки и получением стержня наружным диаметром 3,2 мм. Четырехслойное покрытие со средней толщиной каждого слоя 15 мкм осадили путем движения электрода вокруг конической поверхности при вращении заготовки со скоростью 30 об/мин. Строение слоев меняют за счет использования различной силы разрядного тока: 4,0 А для самого внутреннего слоя, 3,0 А для второго слоя, 2,0 А для третьего и 1,0 А для четвертого, или наружного. Содержание графита было выше в зоне, близкой к телу заготовки, в то время как в поверхностной зоне содержался практически только алмаз, что позволило улучшить сцепление с телом заготовки и в то же время уменьшить напряжения, сохраняющиеся в покрытии.

2. Электродные стержни приготовили таким же образом, как и в первом случае, латунную трубку наружным диаметром 10 мм заполнили равномолярной смесью порошков Ni и А1, с примесью 60% алмазных частиц размерами 8-16 мкм с получением стержня диаметром 4 мм. На заготовку, выполненную из WC-10%Со и имеющую такие же размеры, что и выше, осадили двухслойное покрытие, причем первый, или нижний слой, формировали с разрядным током 3,0 А, в то время как поверхностный слой - с разрядным током 1,0 А.

3. Электродный стержень наружным диаметром 4,0 мм приготовили с использованием в качестве кожуха алюминиевой трубки и алмазных частиц диаметром 30/40 мкм. На поверхность заготовки из стали SK-3 сначала способом электроискрового легирования осадили слой Ti толщиной приблизительно 5 мкм, а затем слой покрытия толщиной приблизительно 50 мкм.

Пример 6

Случай замещения гальванотехники, применяемый при изготовлении абразивного инструмента.

В каждом из описанных ниже случаев электроды имеют диаметр 3,2 мм и длину 40 мм и выполнены из смеси порошков, спрессованной до относительной плотности около 75%. В качестве абразивного материала использовали алмаз, который закрепляли на поверхности заготовки путем электроосаждения тонкой пленки из никеля.

1. Латунный кожух заполнили равномолярной смесью порошков Ti и Ni для формирования электродного стержня. Заготовку получили из диска из нержавеющей стали марки SUS диаметром 75 мм с нанесенными на него алмазными частицами размерами 40/50 меш, которые удерживались временно и распределялись при плотности около 50%. На заготовке с помощью электрода сформировали покрытие толщиной приблизительно 300 мкм, предназначенное для закрепления алмазов, получив таким образом шлифовальный станок.

2. Изготовили электрод, заполнив алюминиевый кожух смесью порошков Сr и Ni с молярным отношением 1:5. Заготовку изготовили из круглого листа из нержавеющей стали марки SUS толщиной 1,2 мм и диаметром 125 мм путем нанесения и временного удерживания алмазных частиц размерами 140/170 меш по периферийной полосе шириной 3 мм. Затем на диск осадили покрытие толщиной приблизительно 100 мкм с целью закрепления алмазов, после чего диск мог эффективно использоваться в качестве полотна для резания листов стекла.

3. Изготовили электрод, заполнив медный кожух равномолярной смесью порошков Ni и Аl. Заготовку изготовили из трубки наружным диаметром 12,5 мм с толщиной стенок 0,8 мм, выполненной из углеродистой стали марки SK. На торцевой поверхности трубки способом ESA сформировали покрытие из металлического титана толщиной приблизительно 10 мкм, с последующим нанесением алмазных частиц размерами 270/325 меш, удерживавшихся временно, после чего нанесли покрытие толщиной около 60 мкм. Полученный таким образом инструмент эффективно использовался в качестве полого сверла для керамических материалов.

За счет новых отличительных признаков, перечисленных выше, настоящее изобретение обеспечивает получение, среди прочего, следующих преимуществ:

1. Поскольку электрод содержит состав, допускающий развитие процесса SHS (самораспространяющегося высокотемпературного синтеза), возникающая при этом высокая температура допускает уменьшение подвода энергии разряда между электродом и заготовкой в ходе процесса ESA (электроискрового легирования).

2. Одновременное осуществление процесса SHS при осаждении покрытия процессом ESA обеспечивает повышение скорости осаждения в 3-4 раза по сравнению с обычной техникой.

3. Поддержка тепла, выделяющегося в процессе SHS, способствует увеличению выделения тепла в ходе процесса ESA. Благодаря этому можно допустить, чтобы электрод содержал некоторые твердые материалы, способствующие повышению устойчивости осажденных покрытий к абразивному износу или нагреву, при условии, что эти материалы не способствуют выделению тепла.

4. Легко достижима техника одноступенчатого формирования довольно толстого покрытия наряду с повышением его однородности за счет подмешивания в электрод металлических ингредиентов, которые могут плавиться при тепле, выделяющемся в ходе процесса.

5. На заготовке возможно получение переходного слоя с повышенной толщиной, позволяющего улучшить сцепление покрытия с заготовкой.

Возможность применения в промышленности

Способ, являющийся предметом настоящего изобретения, может эффективно применяться к электродному стержню, способу его изготовления и осаждения содержащих суперабразив покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| АЛМАЗОСОДЕРЖАЩИЙ СЛОИСТЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2184644C2 |

| ПОДЛОЖКА ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ (CVD) АЛМАЗА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2577638C2 |

| Способ вакуумного нанесения слоистых покрытий комбинацией методов электроискрового легирования и катодно-дугового испарения и устройство для его осуществления (варианты) | 2022 |

|

RU2797563C1 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2368489C2 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2372371C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА | 2009 |

|

RU2515663C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВА С ПОКРЫТИЕМ | 2005 |

|

RU2378231C2 |

Изобретение относится к получению покрытия электроискровым легированием. Электродный стержень выполнен из однородно смешанных и спрессованных порошков первого компонента, включающего, по меньшей мере, один металл из группы Fe, Co, Ni, металлы группы 4а, 5а, 6а Периодической системы элементов и Si, и второго компонента, обеспечивающего осуществление самораспространяющегося высокотемпературного синтеза (СВС) в процессе электроискрового легирования для получения вместе с указанным первым компонентом карбида, нитрида, борида, силицида или интерметаллического соединения. Стержень может содержать нейтральный в отношении процесса СВС твердый материал, например, алмаз. Искровой разряд между электродным стержнем и подложкой вызывает перенос компонентов на поверхность подложки. Полученное покрытие имеет, по меньшей мере, один слой, содержащий указанное соединение. Процесс обеспечивает экономию энергии электрического разряда за счет тепла реакции СВС. 4 с. и 36 з.п.ф-лы, 2 ил., 7 табл.

| JP 62243779, 24.10.1987 | |||

| Способ изготовления изделий из металлических порошков | 1984 |

|

SU1218565A1 |

| Материал электрода для электроискрового легирования | 1982 |

|

SU1057224A1 |

| Способ получения изделий из пористых композиционных материалов | 1984 |

|

SU1266071A1 |

Авторы

Даты

2004-05-20—Публикация

1998-07-17—Подача