Изобретение относится к области подготовки поверхности металла к последующей холодной пластической деформации (волочению или калибровке).

Основная масса известных способов механического удаления окалины с катанки состоит из операций грубой (окалиноломания) и тонкой очистки ее поверхности. Главные же различия известных способов заключаются в тонкой очистке поверхности катанки после грубого окалиноломания.

Известно устройство для механического удаления окалины в потоке с волочением для обработки катанки диаметром до 8 мм, которое располагается перед волочильной машиной так, что катанка с размоточного устройства подается непосредственно в окалиноломатель. Вначале катанка проходит группу роликов окалиноломателя, затем подвергается очистке при помощи стальных проволочных щеток, установленных вертикально и горизонтально. После прохождения через первый щеточный узел катанка подвергается прокатке с малым обжатием в горизонтальных и вертикальных валках. Затем катанка очищается вторым щеточным узлом, идентичным первому (Механическое удаление окалины с катанки и подготовка ее поверхности к волочению, Б. А. Коломиец и др. Обзор инф. ин-та "Черметинформация", "Метизн. произв.", вып. 2, 1985 г. с. 6).

Недостатком данного устройства является громоздкость из-за наличия в нем двух прокатных клетей и двух щеточных узлов для тонкой зачистки из приводных иглофрез, установленных вертикально и горизонтально.

Известна линия совмещенного процесса механического удаления окалины и волочения ("Совершенствование технол. процессов метизн. произв." г. Орел, Орл. отд. Приокск. кн. изд. 1977 г., рис. 4), включающая размоточное устройство, вращающийся роликовый окалиноломатель, устройство тонкой очистки и собственно волочильный стан. Вращающийся роликовый окалиноломатель ("Совершенствование технол. процесс. метизн. произв., г. Орел, Орл. отд. Приокс. кн. изд., 1977 г., рис. 3) представляет собой основание с полыми полуосями, установленными в подшипниковых узлах, и приводным шкивом. На основании расположены направляющие и рабочие ролики, которые огибают очищаемый металл. В основу роликового окалиноломателя положен способ удаления окалины с катанки кручением ( SU 485800, 1975 ,"Совершенствование технолог. процес. метизн. произв. ", г. Орел, Орл. отд. Приокс. кн. изд., рис. 5).Устройство тонкой очистки включает размещенный на станине бункер, заполненный очищаемой средой (дробь-сечка) с установленными на нем на осях обводными роликами, при этом ролики смонтированы на эксцентриковых осях, а бункер подпружинен относительно станины ( SU 443694, 1975).

Основным недостатком данной линии является непригодность устройства тонкой очистки для обработки катанки диаметром более 9 мм из-за сложности в заправке переднего конца заготовки, в процессе которой необходимо передней конец заготовки изогнуть вокруг входного обводного ролика и протолкнуть через очищаемую среду.

Известно устройство для очистки круглого проката от окалины, включающее пустотелый ротор с иглофрезами и планетарный механизм для обкатки иглофрез вокруг заготовки с вращением иглофрезы от смонтированной на роторе коробки передач, на входной вал которой насажена шестерня-сателлит, взаимодействующая с неподвижным солнечным колесом, а также привод ротора и механизм радиального перемещения иглофрез, при этом прижатие иглофрез к заготовке и отвод после зачистки осуществляется с помощью кольцевого копира с внешним зубчатым зацеплением, смонтированного на роторе и управляемого отдельным приводом с применением электрического торможения (SU 471914, 1975).

Недостатки данного устройства:

- сложность и громоздкость механизма радиального перемещения иглофрез из-за наличия приводного кольцевого копира со следящим роликом и системой рычагов с пружинами, а также применение схемы электрического торможения привода копира;

- значительные габариты и масса качающейся коробки передач, на выходном валу которой закреплена дисковая иглофреза, ограничивают скорость вращения ротора;

- значительные габариты, обусловленные применением двух электродвигателей с редукторами и большим диаметром пустотелого ротора;

- нецелесообразность установки данного устройства для зачистки катанки от окалины на волочильных станах из-за больших габаритов и сложности устройства.

Ближайшим аналогом к изобретению является известный вращающийся роликовый окалиноломатель с иглофрезами, содержащий корпус с полыми полуосями, установленными в подшипниковых узлах, на котором смонтированы направляющие и изгибающие ролики, две дисковые иглофрезы, валы которых установлены на основании окалиноломателя и связаны зубчатой передачей с полуосью корпуса, а также привод вращения корпуса относительно оси защищаемой круглой заготовки ("Совершенствование технол. процесс. метизн. произв.", г. Орел, Орловс. отд. Приокск. кн. изд., 1977 г., с. 52-67, р. 6). Иглофрезы закреплены на валах, установленных в подшипниковых опорах, которые имеют возможность перемещения в направлении, перпендикулярном оси подачи металла, и смонтированы на основании окалиноломателя. На концах валов иглофрез закреплены ведомые шестерни, находящиеся в постоянном зацеплении с ведущей шестерней, закрепленной на второй полуоси. Данное устройство выполняет две технологические операции: собственно окалиноломание и тонкую зачистку поверхности заготовки. Роль устройства тонкой очистки выполняют иглофрезы, установленные на выходе окалиноломателя. Зачистка окалины по всей поверхности обрабатываемой заготовки осуществляется за счет вращения катанки (ее раскручивания) на выходе из вращающегося роликового окалиноломателя.

Недостатки данного устройства:

- невозможность значительного перемещения иглофрезы в направлении зачищаемого металл путем перемещения подшипниковой опоры вала иглофрезы, так как на другом конце вала закреплена ведомая шестерня, находящаяся в постоянном зацеплении с ведущей шестерней, закрепленной на полуоси, что не позволяет существенно уменьшить диаметр иглофрезы в процессе зачистки (то есть увеличивается расход иглофрез);

- отсутствие регулируемого механизма прижатия иглофрезы к заготовке не позволяет изменять степень зачистки металла;

- в связи с тем, что скорость вращения окалиноломателя лимитируется допустимым углом скручивания заготовки в процессе окалиноломания и иглофрезы не совершают движения вокруг заготовки, то производительность и степень зачистки металла определяются скоростью вращения окалиноломателя;

- быстрый износ иглофрез и недостаточная производительность зачистки из-за использования только двух фрез.

Технической задачей изобретения является повышение качества зачистки металла, скорости зачистки и стойкости иглофрез, уменьшение габаритов и массы устройства при сохранении возможности установки устройства в потоке барабанных волочильных станов.

Поставленная задача достигается тем, что на полуоси вращающегося корпуса закреплен диск с тремя радиальными пазами и тремя отверстиями, на котором смонтированы три коробки передач, на входном валу которых насажены шестерни-сателлиты, взаимодействующие с солнечным колесом с внутренним зубом, установленным неподвижно на основании окалиноломателя, подшипниковые опоры выходных валов коробки передач смонтированы в радиальных пазах на П-образных серьгах, щеки которых шарнирно закреплены на установленных в отверстии диска подшипниковых входных валов, шестерни которых находятся в зацеплении с шестернями-сателлитами и могут обкатываться вокруг последних. Каждый радиальный паз в диске закрыт сверху съемной крышкой, в которой установлен нажимной винт, взаимодействующий с опорной частью П-образной серьги, а в нижней части паза выполнено гнездо для установки цилиндрической пружины сжатия.

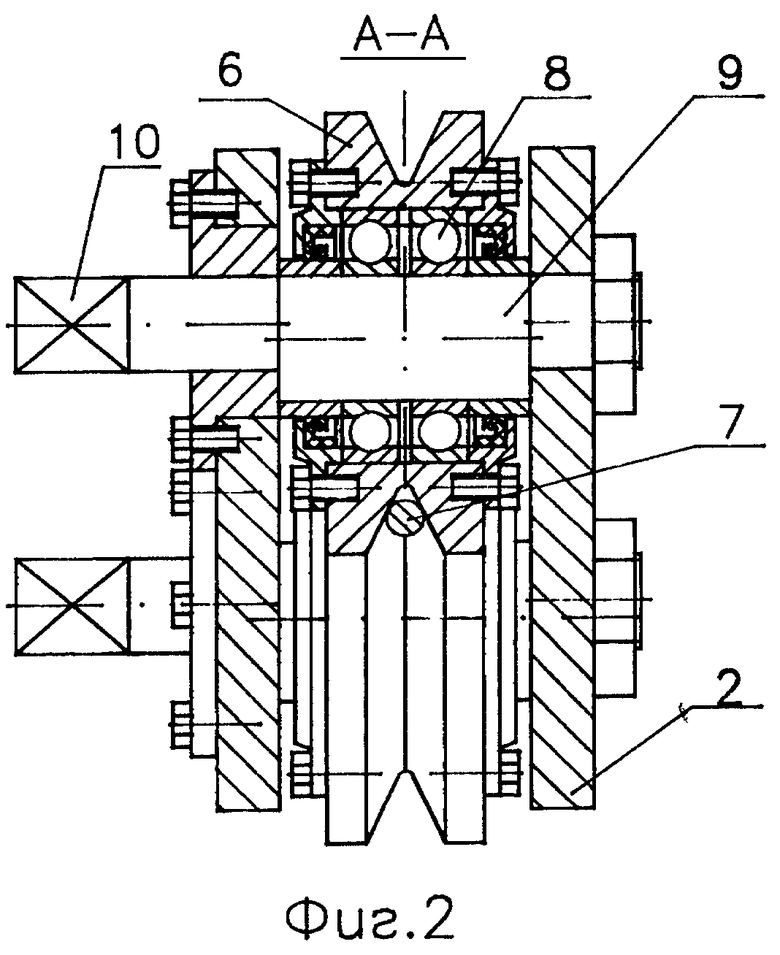

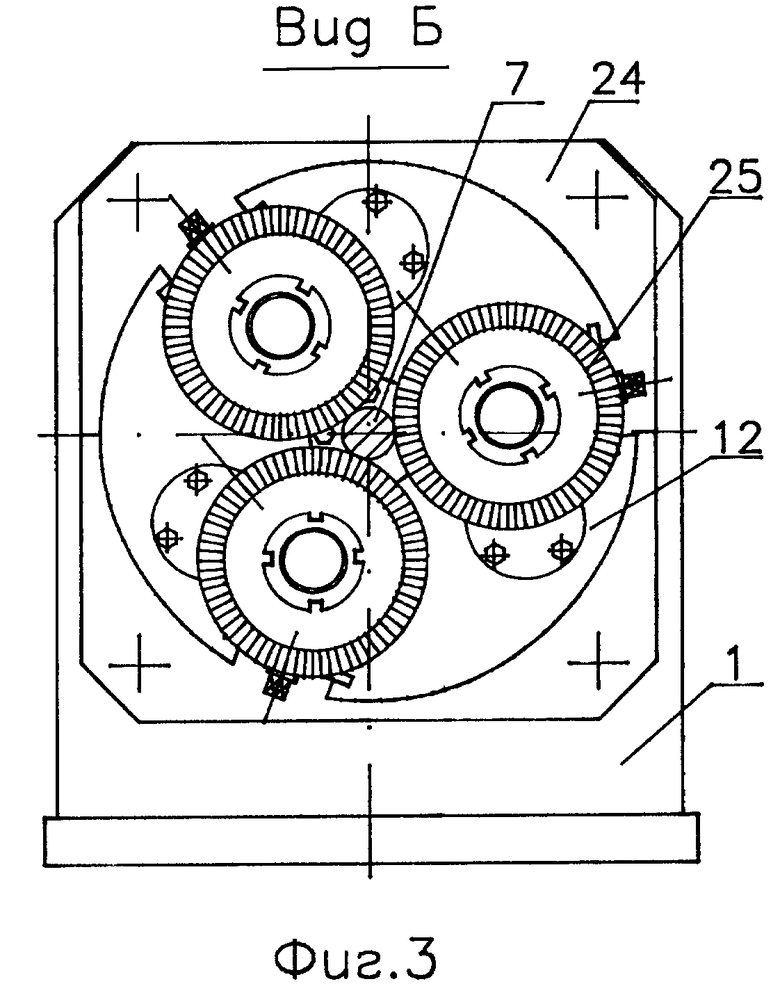

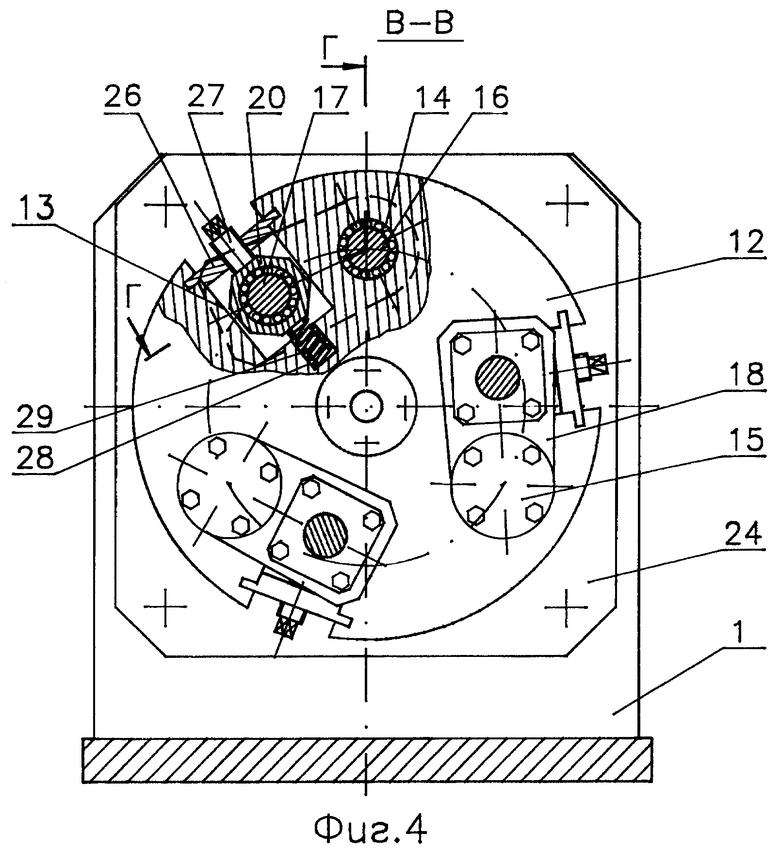

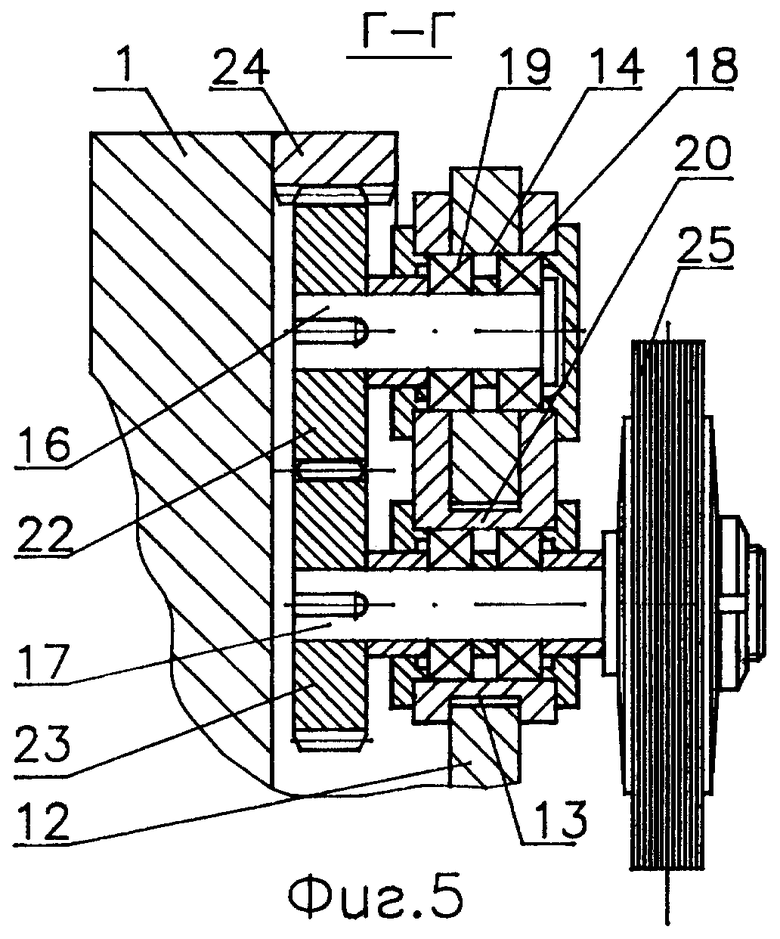

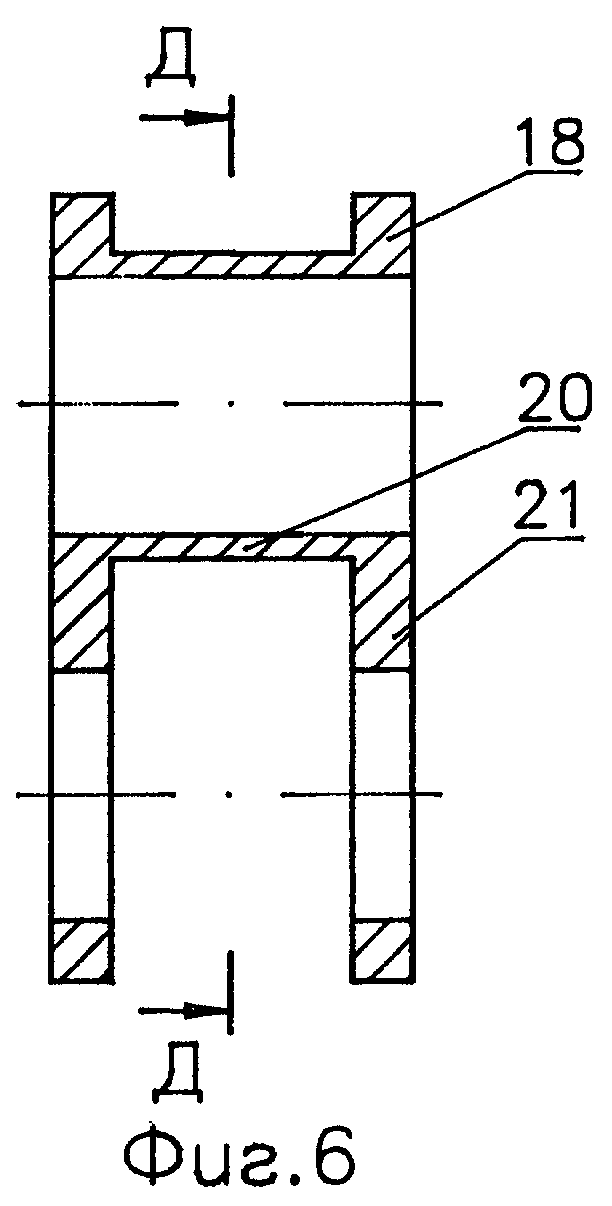

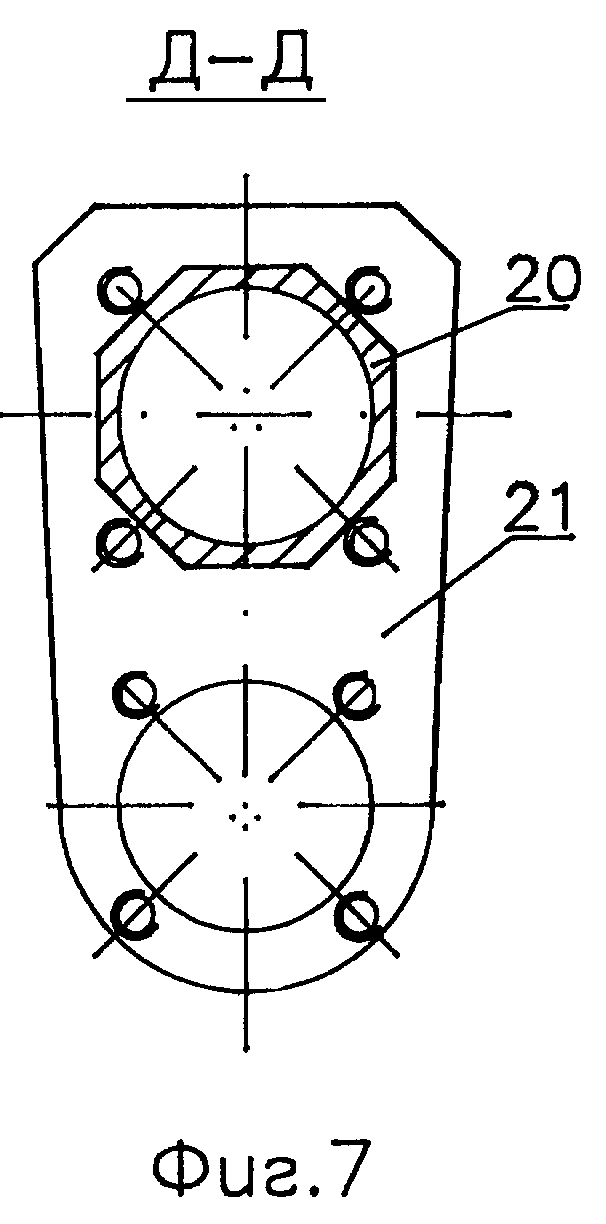

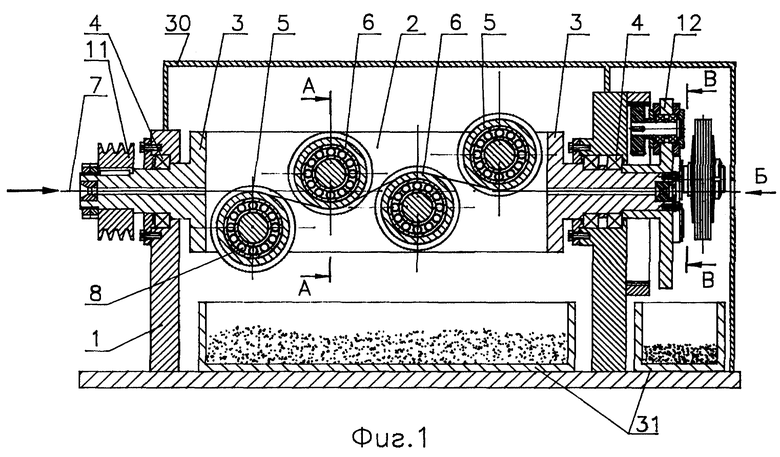

На фиг. 1 изображено устройство для очистки поверхности катанки от окалины; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез серьги (вид сверху); на фиг. 7 - разрез Д-Д на фиг. 6.

Устройство для очистки поверхности катанки от окалины содержит основание 1, на котором закреплен корпус 2 с полыми полуосями 3, установленными в подшипниковых узлах 4. В корпусе 2 смонтированы направляющие 5 и изгибающие 6 ролики, которые огибает очищаемый металл 7. В направляющих 5 и изгибающих 6 роликах смонтирован подшипниковый узел 8. Изгибающие 6 ролики с подшипниковым узлом 8 установлены на эксцентриковых осях 9 с хвостовиком 10 под ключ. При повороте эксцентриковой оси 9 изгибающие ролики 6 перемещаются в направлении, перпендикулярном оси движения очищаемого металла 7, а гайка фиксирует положение оси 9 от самопроизвольного поворота под действием нагрузки, возникающей при огибании изгибающего рабочего ролика 6 очищаемым металлом 7. На полуоси 3 со стороны входа металла установлен шкив 11, с помощью которого корпус 2 приводится во вращение относительно оси очищаемого металла 7, а на полуоси 3 со стороны выхода металла закреплен диск 12 с тремя радиальными пазами 13 и тремя отверстиями 14, с помощью которых на диске 12 смонтированы три коробки передач 15. Входной 16 и выходной 17 валы каждой коробки передач 15 связаны между собой П-образной серьгой 18, при этом входной вал 16 жестко закреплен на подшипниках 19 в цилиндрическом отверстии 14 диска 12. Подшипники выходного вала 17 смонтированы в подвижной опорной части 20 серьги 18, щеки 21 которой установлены на подшипниках 19 входного вала 16, а опорная часть 20 серьги 18 размещается в радиальном пазу 13 диска 12. На валах 16 и 17 коробки передач консольно закреплены ведущая 22 и ведомая 23 шестерни. Такое выполнение позволяет поворачивать на некоторый угол опорную часть 20 серьги 18 относительно оси входного вала 16, при этом ведомая шестерня 23 не выходит из зацепления с ведущей шестерней 22, а обкатывается по ней. Ведущая шестерня 22 коробки передач одновременно выполняет функцию шестерни-сателлита, так как постоянно связана с солнечным колесом 24 с внутренним зубом, установленным неподвижно на основании 1. Дисковая иглофреза 25 закреплена на выходном валу 17 коробки передач, а при повороте П-образной серьги 18 по часовой стрелке или против часовой стрелки относительно оси входного вала 16 дисковая иглофреза 25 отходит от очищаемого металла 7 или прижимается к нему.

Радиальный паз 13 в диске 12 закрыт сверху съемной крышкой 26, в которой установлен нажимной винт 27, постоянно взаимодействующий с опорой частью 20 П-образной серьги 18, а в нижней части паза 13 выполнено гнездо 28 для установки цилиндрической пружины сжатия 29.

С целью безопасности и для предотвращения попадания окалины устройство закрыто кожухом 30, а для сбора окалины предусмотрены короба 31.

Применение диска 12 на полуоси 3 позволяет упростить конструкцию устройства, а также в целом уменьшить длину устройства.

Консольное крепление ведущей 22 и ведомой 23 шестерен в коробке передач 15, использование ведущей шестерни 22 в качестве шестерни-сателлита, а также установка выходного вала 17 коробки передач в подвижной серьге 18, шарнирно закрепленной на подшипниках входного вала 19 позволяют существенно уменьшить габариты и массу коробки передач, при этом механизм прижатия иглофрезы к заготовке осуществляется посредством нажимного винта 27, что значительно упрощает устройство в целом, резко уменьшая маховый момент вращаемого ротора.

Применение в устройстве солнечного колеса 24 с внутренним зубом в сравнении с солнечным колесом, имеющем внешние зубья, при прочих равных условиях повышает передаточное отношение между солнечным колесом и шестерней-сателлитом, что позволяет значительно увеличить скорость вращения дисковых иглофрез 25 при равных оборотах корпуса 2.

В целом совокупность отличительных признаков, предложенных в техническом решении, позволяет существенно упростить устройство для очистки поверхности катанки от окалины и уменьшить его габариты и массу. Для работы устройства необходим только один привод для вращения ротора. Кроме того, применение трех иглофрез позволяет повысить скорость зачистки, а использование регулируемого механизма прижатия позволяет значительно изменять степень зачистки металла и существенно увеличивает срок эксплуатации иглофрез.

Упрощение устройства, уменьшение его габаритов и массы, а также возможность повышения скорости зачистки позволяют устанавливать данное устройство в потоке барабанного волочильного стана для зачистки от окалины исходного металла.

Устройство работает следующим образом. Исходная бухта катанки устанавливается на разматыватель и вытягивается передний конец, который проходит через полые полуоси 3, огибает ролики 5 и 6 относительно их оси и проходит через дисковые иглофрезы 25, при этом вывинчивают нажимные винты 27 и под действием цилиндрических пружин сжатия 29 разводятся дисковые иглофрезы 25, а затем передний конец фиксируется на вытяжном барабане волочильного стана. Дисковые иглофрезы 25 подводятся к очищаемому металлу 7 нажимными винтами 27 до необходимой величины прижатия, обеспечивающей качественную зачистку катанки, и включается вытяжной барабан волочильного стана и привод устройства. Величину прижатия по мере выработки иглофрез 25 к металлу регулируют нажимными винтами 27, а задний конец бухты катанки и передней конец последующей бухты соединяют стыковой сваркой.

В результате произведенного анализа предложенного устройства для очистки поверхности катанки от окалины выявлены следующие преимущества в сравнении с прототипом:

- существенно увеличивается время эксплуатации иглофрез из-за использования механизма прижатия иглофрез к заготовке, выполненного в виде нажимного винта;

- использование механизма прижатия иглофрез к заготовке, выполненного в виде нажимного винта, позволяет значительно изменять степень зачистки металла;

- увеличивается производительность и степень зачистки металла в связи с применением трех иглофрез, которые совершают планетарное движение вокруг очищаемого металла;

- применение солнечного колеса с внутренним зубом позволяет значительно увеличить скорость вращения дисковых иглофрез при равных оборотах корпуса;

- уменьшаются габариты устройства из-за использования на полуоси диска, на котором смонтированы коробки передач с иглофрезами, а также из-за применения одного электродвигателя.

На ОАО "ЧСПЗ" в соответствии с данным техническим решением выполнен рабочий проект устройства для очистки поверхности катанки от окалины в потоке волочильного стана. Габариты устройства: длина - 1300 мм, высота - 350 мм, ширина в плане - 350 мм; масса 820 кг, мощность двигателя 7 кВт, обороты корпуса n = 500 об/мин, обороты иглофрез n = 2800 об/мин, диаметр иглофрез 180 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 1998 |

|

RU2149724C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2205711C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149720C1 |

| Окалиноломатель | 1977 |

|

SU710711A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2152280C1 |

| Устройство для зачистки проката от окалины | 1991 |

|

SU1831395A3 |

| Окалиносниматель | 1975 |

|

SU524582A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

Изобретение относится к области подготовки поверхности металла к последующей холодной пластической деформации (волочению или калибровке). Сущность изобретения: устройство для очистки поверхности катанки от окалины состоит из основания, на котором закреплены корпус с полыми полуосями и привод вращения корпуса. В корпусе смонтированы направляющие и изгибающие ролики. На полуоси со стороны выхода металла закреплен диск, на котором смонтированы три коробки передач, на входном валу которых насажены шестерни-сателлиты, взаимодействующие с солнечным колесом с внутренним зубом, установленным неподвижно на основании, выходные валы с иглофрезами могут обкатываться вокруг входных валов при помощи нажимных винтов, а шестерни-сателлиты входных валов постоянно находятся в зацеплении с шестернями выходных валов. Технический результат: увеличивается время эксплуатации иглофрез и значительно изменяется степень зачистки металла из-за использования механизма прижатия иглофрез к заготовке, увеличивается производительность и степень зачистки металла в связи с применением трех иглофрез, уменьшаются габариты устройства из-за использования на полуоси диска, на котором смонтированы коробки передач с иглофрезами, а также из-за применения одного электродвигателя, при сохранении возможности установки в линии волочильных станов для очистки поверхности катанки от окалины. 1 з.п.ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Совершенствование технологических процессов метизного производства | |||

| - Орел: Орловс | |||

| отд | |||

| Приокс | |||

| кн | |||

| Изд., 1977, с.52-57, р.6 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коломиец Б.А | |||

| и др | |||

| Механическое удаление окалины с катанки и подготовки ее поверхности к волочению | |||

| Обзорная инф | |||

| инст | |||

| "Черметинформация", серия "Метизное производство" | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| УСТРОЙСТВО для МЕХАНИЧЕСКОЙ ОЧИСТКИ ГОРЯЧИХ | 0 |

|

SU238503A1 |

| Устройство для очистки заготовок от окалины | 1972 |

|

SU481340A1 |

| Устройство для очистки цилиндрических изделий | 1988 |

|

SU1600890A1 |

| Устройство для сплошной зачистки круглого проката | 1985 |

|

SU1304952A1 |

| Окалиноломатель | 1978 |

|

SU747551A1 |

| Агрегат для непрерывной сплошной или частичной (спиральной) очистки наружной поверхности круглого проката и труб от слоя окалины и ржавчины | 1963 |

|

SU471914A1 |

| US 4286449 A, 01.09.1981 | |||

| US 4099333 A, 11.07.1978. | |||

Авторы

Даты

2000-05-27—Публикация

1998-12-15—Подача