Настоящее изобретение касается улучшенной системы для сжижения и хранения газа, и особенно системы для хранения газа, основным компонентом которого является метан, посредством смешивания с другим углеводородом (органическим растворителем) для хранения.

Уровень техники

До настоящего времени, существовало несколько различных способов хранения метана или газа, такого как природный газ, основным компонентом которого является метан. Например, возможны способы хранение газа посредством сжатия под высоким давлением, и посредством адсорбции адсорбентом. Кроме того, были предложены способы, в которых метан растворяли в композиционном водородном растворителе, таком как пропан, бутан и т.д., а затем хранили в жидком состоянии. Например, патент США 5,315,054 описывает такой способ сжижения и хранения метана.

Патент США 5,315,054, однако, только описывает, что метан можно хранить посредством просто его растворения в углеводородном растворителе. Этот способ не является достаточным для хранения метана высокой плотности.

Кроме того, нет описания способа выпуска метана или газа, основным компонентом которого является метан, с постоянным соотношением составляющих. Когда соотношение составляющих газа или жидкости, выпускаемой из контейнера для хранения, не является постоянным, возникают недостатки, такие как изменение воспламеняемости и неустойчивое горение в двигателе внутреннего сгорания или т.п.

Ближайшим аналогом заявленного изобретения является система для хранения газа на основе метан, содержащая контейнер для хранения углеводородного растворителя для растворения и хранения газа на основе метана, образующего жидкую фазу и паровую фазу хранящегося материала, и средство регулирования композиции для поддержания заранее определенного соотношения фаз в хранящемся материале (см. патент JP 9-087645, кл. C 10 L 3/10, 1997).

Настоящее изобретение решает задачи, существующие в предшествующем уровне техники, и его задача заключается в обеспечении системы для сжижения и хранения газа, основным компонентом которого является метан высокой плотности, и для выпуска хранимого материала при поддержании постоянного соотношения составляющих.

Краткое описание изобретения

Для достижения поставленной задачи, согласно настоящему изобретению создана система для хранения газа на основе метана, содержащая контейнер для хранения углеводородного растворителя для растворении и хранений газа на основе метана, образующего жидкую фазу и паровую фазу хранящегося материала, средство регулирования композиции для поддержания заранее определенного соотношения фаз в хранящемся материале, при этом средство регулирования композиции обеспечивает одновременное извлечение жидкой фазы и паровой фазы из контейнера для хранения и смешивание и выпуск извлеченных жидкой фазы и паровой фазы при поддержании заранее определенного соотношения в процессе выпуска.

В системе сверхкритическое состояние существует в контейнере для хранения по меньшей мере в течение начального периода выпуска хранимого материала.

В системе соотношение составляющих элементов содержимого контейнера для хранения может быть таким, что углеводород с углеродным числом 3 или выше составляет между 7% и 45%, тогда как углеводород с углеродным числом 2 или ниже, составляет между 93% и 55%.

В другом варианте выполнения системы соотношение составляющих элементов содержимого контейнера для хранения может быть таким, что углеводород с углеродным числом 3 или выше составляет между 7% и 65%, тогда как углеводород с углеродным числом 2 или ниже составляет между 93% и 35%.

Бутан является подходящим для системы в качестве основного углеводородного компонента с углеродным числом 3 или выше.

Пропан также является подходящим для системы в качестве основного углеводородного компонента с углеродным числом 3 или выше

В системе температура в контейнере для хранения может регулироваться, так что будет поддерживаться его внутреннее сверхкритическое состояние.

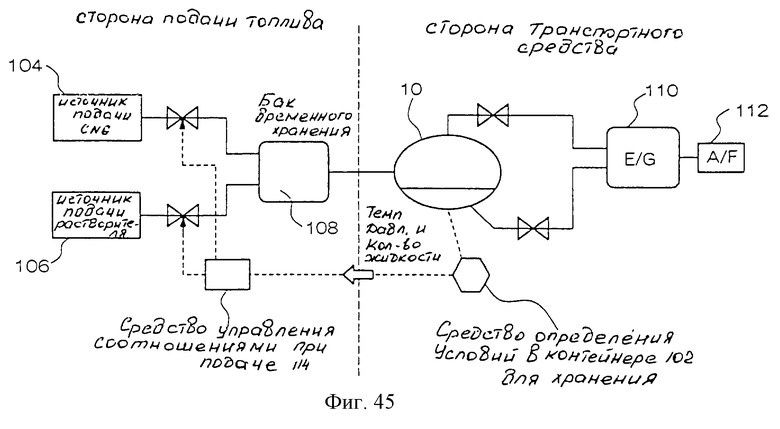

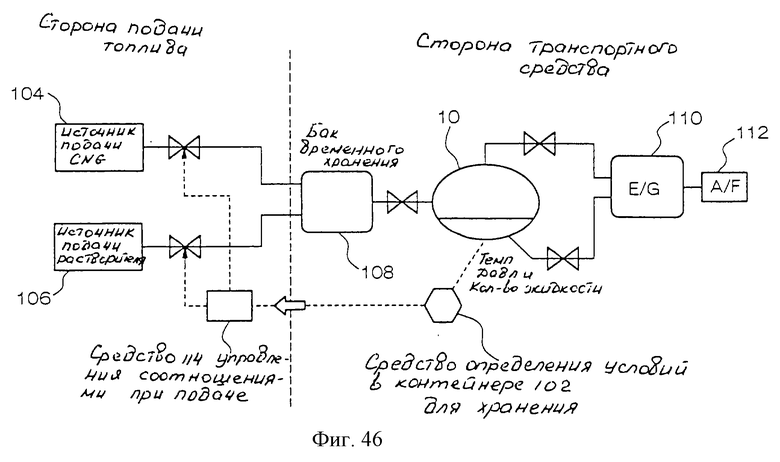

Система может предпочтительно включать средство определения условий в контейнере для хранения, для определения соотношения газа и количества углеводородного растворителя, содержащегося в контейнере для хранения, и средство управления соотношениями при подаче для вычисления соотношения, при котором газ, основным компонентом которого является метан и углеводородный растворитель подаются в контейнер для хранения, основываясь на результате вышеупомянутого определения и осуществлении подачи.

Это средство управления соотношениями при подаче для определения условий в контейнере для хранения определяет давление, температуру и количество раствора растворителя в контейнере для хранения, обеспечивает соотношение углеводородных составляющих и количество углеводорода, исходя этих параметров.

В системе углеводород, выпускаемый из контейнера для хранения, может окисляться в двигателе внутреннего сгорания, и средство определения условий в контейнере для хранения может обеспечить получение соотношения углеводородных составляющих, на основе выходного сигнала средства определения соотношения воздух-топливо, необходимого для двигателя внутреннего сгорания.

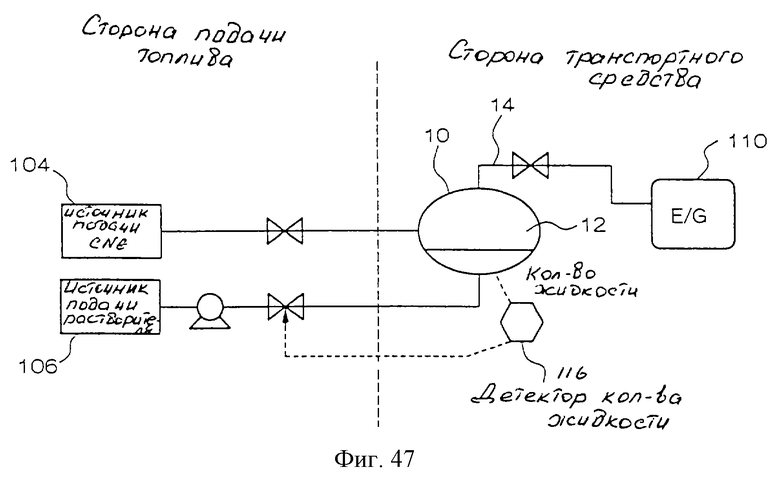

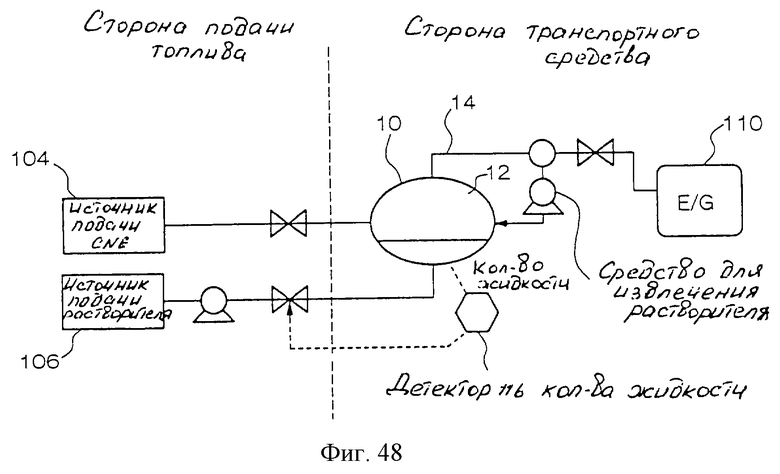

В другом варианте выполнения системы, имеется парофазное выпускное отверстие в верхней части контейнера для хранения, детектор количества жидкости установлен в контейнере для хранения для определения количества жидкого углеводородного растворителя, при этом только паровая фаза хранимого мате риала в контейнере для хранения выпускается через парофазное вынускное отверстие, а количество углеводородного растворителя, подлежащего подаче для повторной загрузки, вычисляется на основе результата, полученного посредством детектора количества жидкости.

В другом варианте выполнения системы контейнер для извлекаемых остатков установлен для приема удаляемого оставшегося углеводорода из контейнера для хранения, а извлекаемый углеводород и газ, основным компонентом которого является метан, подается после подачи углеводородного растворителя.

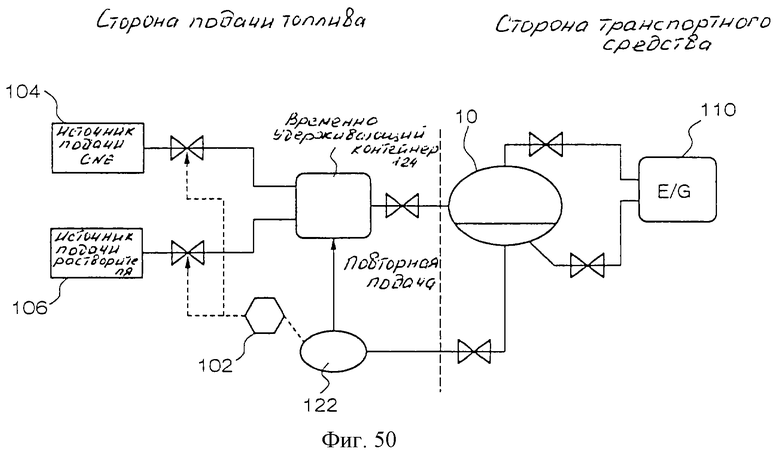

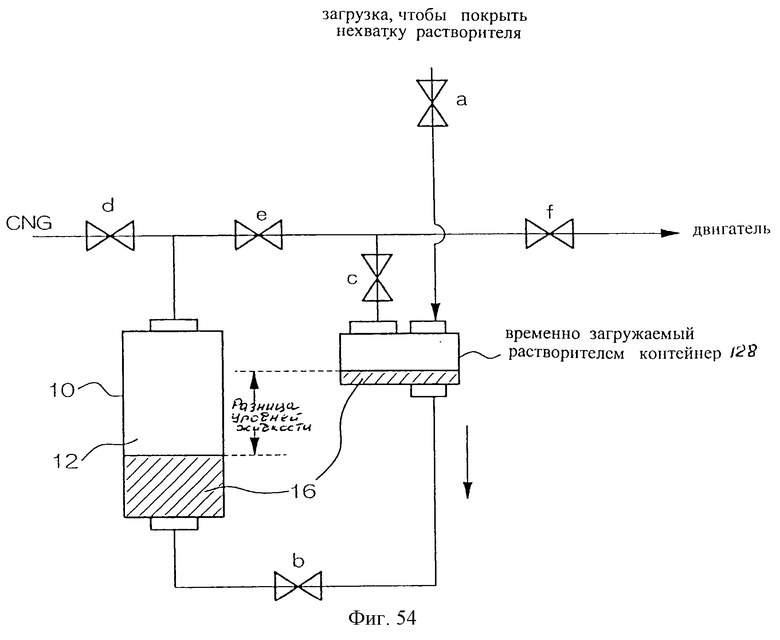

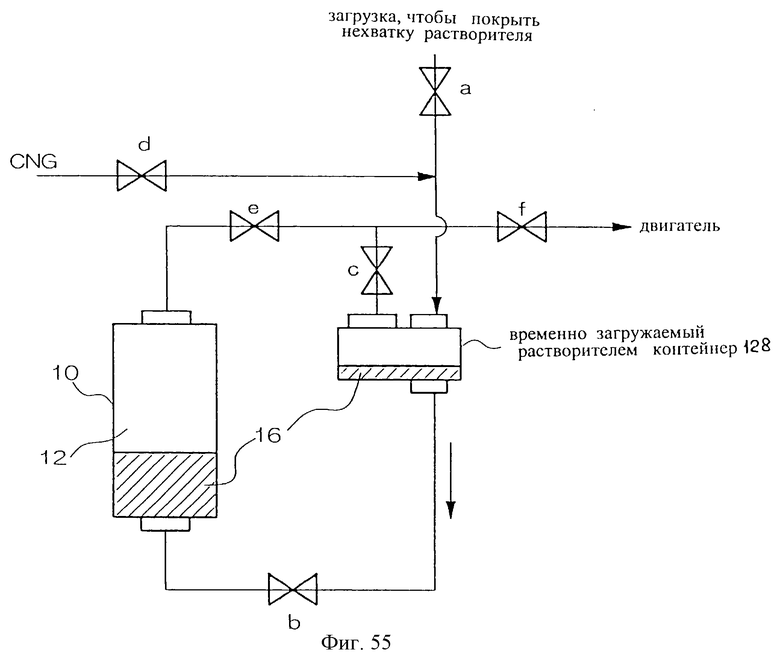

В другом варианте выполнения системы временно загружаемый контейнер соединен с контейнером для хранения, углеводородный растворитель подается к этому временно загружаемому контейнеру перед подачей газа, основным компонентом которого является метан, и углеводородный растворитель и газ вместе подаются в контейнер для хранения.

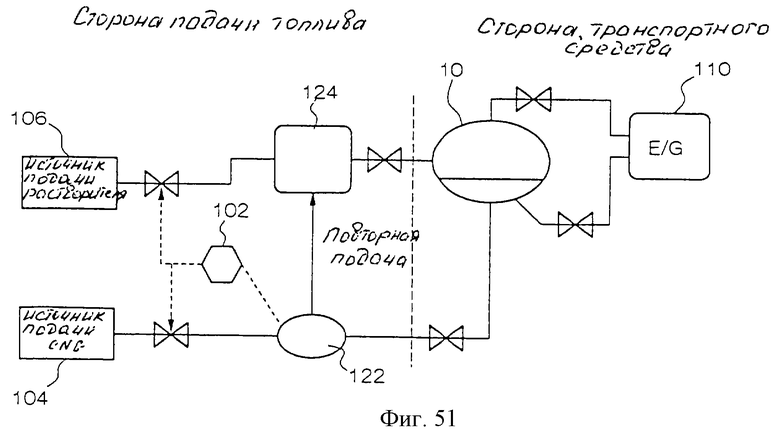

В другом варианте выполнения системы временно загружаемый контейнер только для использования углеводородного растворителя, установлен в паралелльном соединении с контейнером для хранения, так чтобы он был расположен выше уровня жидкости в контейнере для хранения, посредством трубы, снабженной средством управления проходом, временно загружаемый контейнер только углеводородного растворителя загружается углеводородным растворителем, когда проход закрыт, и углеводородный растворитель поступает в контейнер для хранения, когда проход открыт.

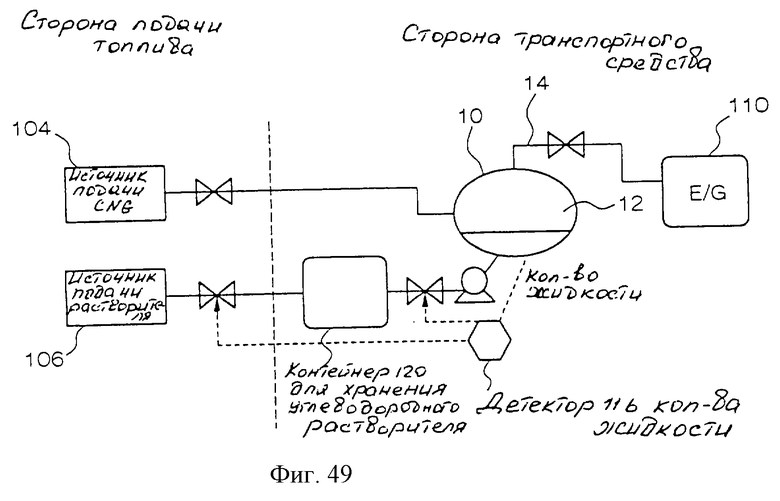

В другом варианте выполнения системы контейнер для хранения установлен на подвижном корпусе, и контейнер, предназначенный только для хранения углеводородного растворителя, соединен с этим контейнером для хранения.

В другом варианте выполнения системы материал, хранимый в газообразной форме, выпускается из паровой фазы материала контейнера для хранения, а углеводородный растворитель в жидкой фазе отделяется от выпускаемого газа и возвращается в контейнер для хранения.

В другом варианте выполнения системы материал, хранимый в жидкой форме, выпускается из жидкой фазы материала контейнера для хранения в небольшом количестве, так что не возникает существенного изменения внутреннего давления контейнера для хранения, и выпускаемая жидкость возвращается в контейнер для хранения после испарения газа, основным компонентом которого является метан, из жидкости.

В системе углеводород в паровой фазе может выпускаться из верхней части контейнера для хранения, а жидкая фаза может выпускаться из нижней части контейнера для хранения при постоянном соотношении.

Контейнер для хранения в системе может быть снабжен детектором количества жидкости.

В другом варианте выполнения системы хранимый материал, выпускаемый из контейнера для хранения, окисляется в двигателе внутреннего сгорания и средство определения условий в контейнере для хранения обеспечивает получение соотношения углеводородных составляющих, на основе выходного сигнала средства определения соотношения воздух-топливо, необходимого для двигателя внутреннего сгорания.

В системе выпускаемые углеводороды в паровой и жидкой фазе можно нагревать для смешивания вместе в выпускном трубопроводе.

В системе выпускаемый углеводород в жидкой фазе может выпариваться и затем смешиваться с выпускаемым углеводородом в паровой фазе.

В системе контейнер для хранения может охлаждаться при загрузке газом.

В другом варианте выполнения системы контейнер для хранения снабжен множеством входных отверстий, разнесенных друг от друга, и при загрузке газа, основным компонентом которого является метан, сначала можно использовать одно входное отверстие, а затем загрузку можно переключить на другое входное отверстие.

В другом варианте выполнения системы контейнер для хранения снабжен теплопроводящим средством, покрывающим внутреннюю поверхность контейнера для хранения и соединенным с входным отверстием для газа, основным компонентом которого является метан, причем входное отверстие выполнено на контейнере для хранения.

В другом варианте выполнения системы контейнер для хранения снабжен множеством входных отверстий, разнесенных друг от друга, и эти входные отверстия можно использовать одновременно.

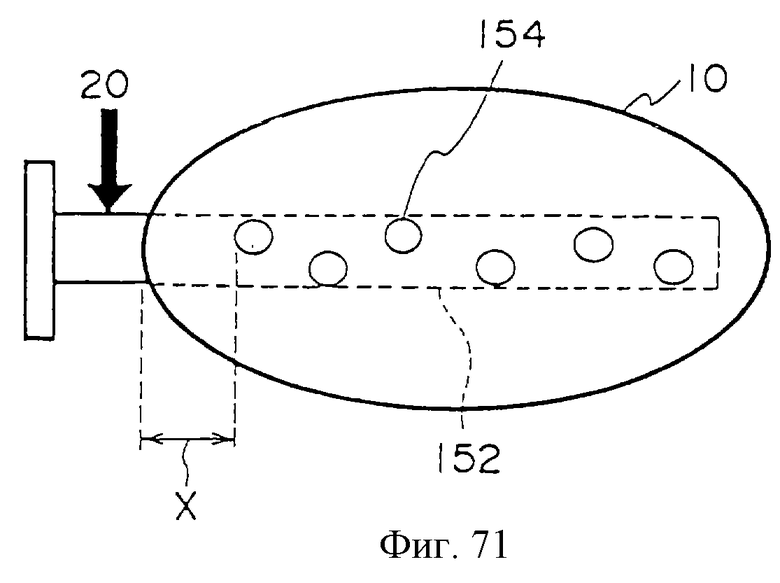

В другом варианте выполнения системы установлен элемент для расширения прохода, проходящий от входного отверстия, выполненного на контейнере для хранения, и входящий во внутреннее пространство контейнера, при этом элемент для расширения прохода имеет множество выпускных отверстий, расположенных вдоль его продольного направления, так чтобы быть соответствующим образом отделенными от внутренних стенок контейнера.

Эти выпускные отверстия могут быть входными отверстиями для газа в внутреннее пространство контейнера для хранения, расположенными под углом так, что газ впрыскивается под углом.

В системе входное отверстие может быть расположено на конце контейнера при хранении, удаленном от жидкой фазы, удерживающей растворитель в контейнере для хранения.

В системе пористое тело может размещаться в контейнере для хранения.

В системе загрузка может осуществляться так, что использование входных отверстий, выполненных на дне контейнера для хранения, может начинаться при загрузке газа.

В другом варианте выполнения системы часть углеводородного растворителя испаряется и выпускается наружу из контейнера для хранения перед тем, как контейнер для хранения загружается газом, основным компонентом которого является метан.

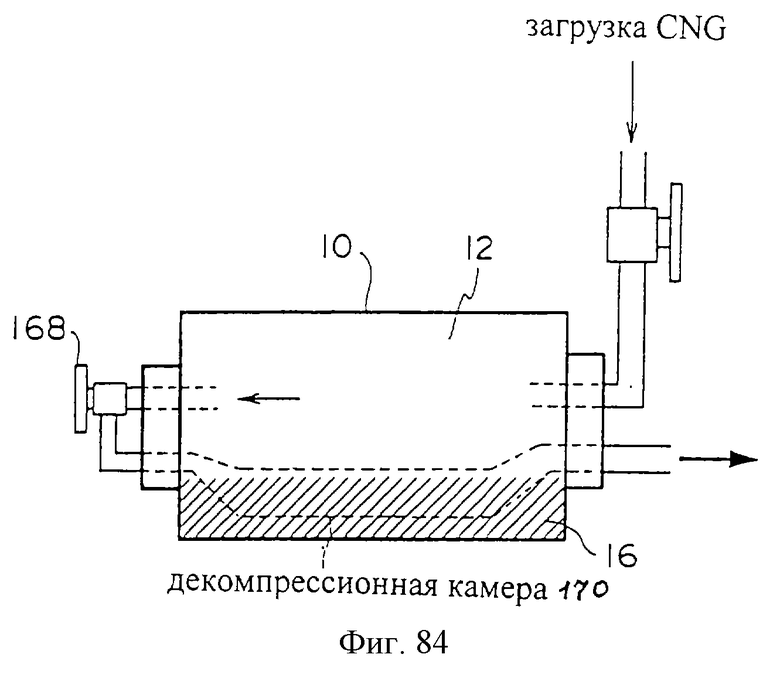

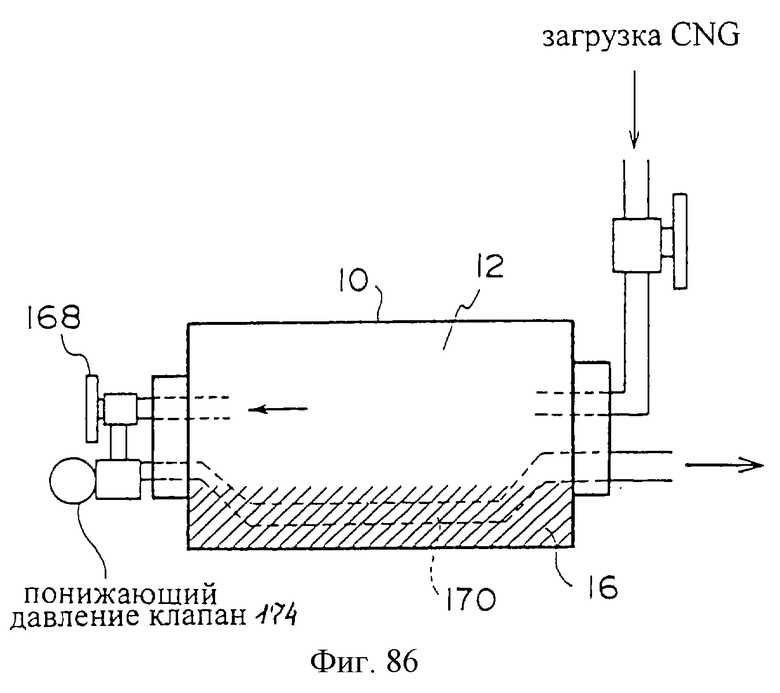

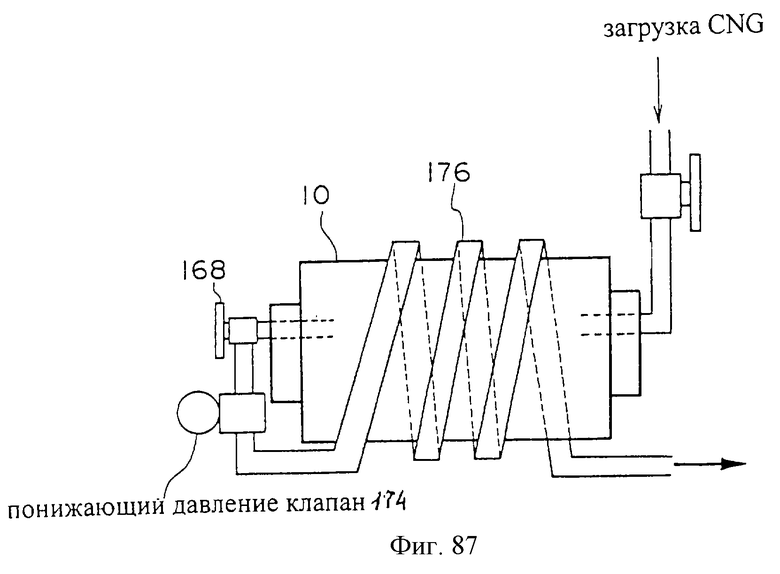

В системе хранимый материал может выпускаться из контейнера для хранения через декомпрессионный проход, выполненный внутри или на поверхности контейнера для хранения.

Этот декомпрессионный проход может быть покрыт регенерирующим тепло материалом.

Система может загружаться охлажденным углеводородным растворителем перед загрузкой газа, основным компонентом которого является метан.

Контейнер для хранения в системе может быть снабжен перемешивающим средством.

В другом варианте выполнения системы углеводородный растворитель может выпускаться из контейнера для хранения для немедленного использования.

Кроме того, согласно изобретению создано устройство для сжижения и хранения газа, основным компонентом которого является метан, содержащее информационное средство определения состава композиции, для определения соотношений составляющих материала, хранимого в контейнере для хранения, в котором газ, основным компонентом которого является метан, растворяется в углеводородном растворителе, и хранится, и передающее средство для передачи результата определения к стороне подачи, от которой газ и углеводородный растворитель подаются к контейнеру для хранения.

Кроме того, согласно изобретению создано устройство для хранения и сжижения газа, основным компонентом которого является метан, причем устройство содержит контейнер для извлекаемых остатков, для извлечения оставшегося углеводорода из контейнера для хранения, в котором газ, основным компонентом которого является метан, растворяется в углеводородном растворителе и хранится, и детектирующее средство для определения соотношений составляющих углеводорода в контейнере для извлекаемых остатков жидкости, и средство управления соотношениями при подаче для управления соотношением, при котором такой газ и углеводородный растворитель подаются в контейнер для хранения, на основании результата определения.

Кроме того, согласно изобретению создано устройство для сжижения и хранения газа, основным компонентом которого является метан, в котором газ, основным компонентом которого является метан, растворяется в углеводородном растворителе и хранится, при этом временно загружаемый контейнер, используемый только для растворителя, для загрузки контейнера для хранения углеводородным растворителем, имеющим равновесное давление, ниже, чем газ, основным компонентом которого является метан, установлен при помощи средства управления проходом между контейнером для хранения и временно загружаемым контейнером, используемым только для растворителя.

Кроме того, согласно изобретению создано устройство для сжижения и хранения газа, основным компонентом которого является метан, причем источник подачи такого газа и источник подачи углеводородного растворителя соединены при помощи соответствующего средства управления, с временно загружаемым баком для хранения, который, в свою очередь, соединен с контейнером для хранения, в котором газ, основным компонентом которого является метан, растворяется в углеводородном растворителе и хранится.

Кроме того, согласно изобретению, создано устройство для сжижения и хранения газа, основным компонентом которого является метан, содержащее основной контейнер для хранения, в котором газ, основным компонентом которого является метан, растворяется в углеводородном растворителе и хранится, и контейнер, предназначенный для хранения только углеводородного растворителя, при этом контейнер, предназначенный для хранения углеводородного растворителя, соединен с основным контейнером посредством средства управления.

Кроме того, согласно изобретению, создано устройство для сжижения и хранения газа, основным компонентом которого является метан, содержащее выходное отверстие для паровой фазы, для выпуска материала, хранимого в газообразной форме, выполненное в верхней части контейнера для хранения, в котором такой газ растворяется в углеводородном растворителе и хранится, парожидкостной сепаратор для отделения жидкости от выпускаемого материала, который хранится в газообразной форме, и обратный проход для возвращения жидкости, отделенной посредством парожидкостного сепаратора, к контейнеру для хранения.

Краткое описание чертежей

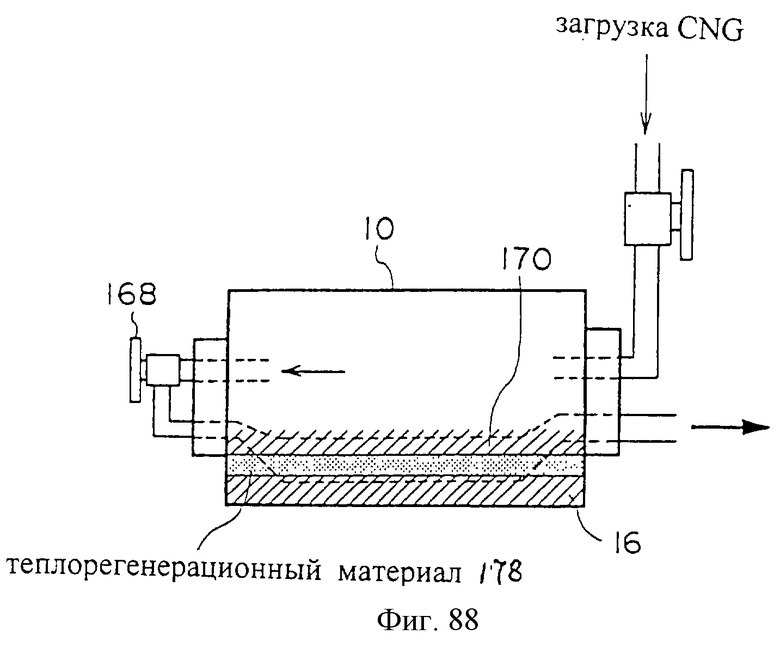

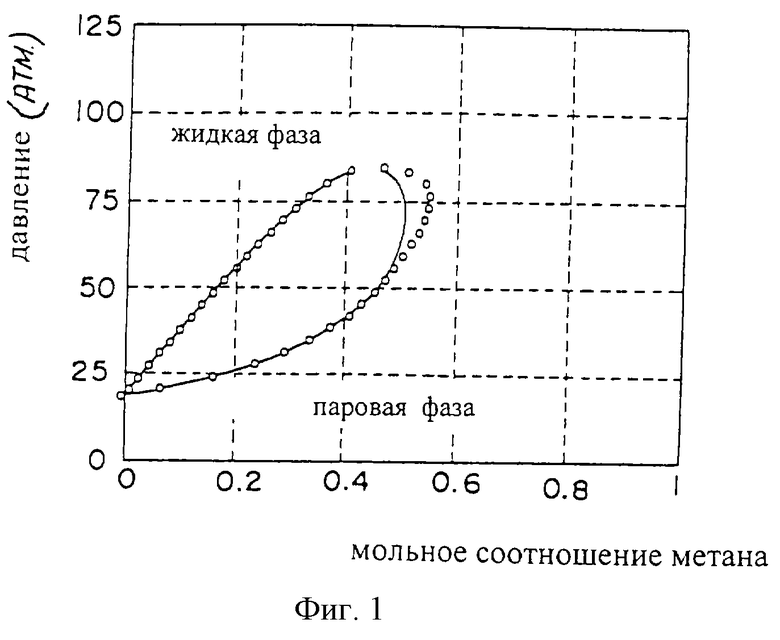

Фиг. 1 - вид, показывающий парожидкостные равновесные характеристики смеси пропана и метана при 38oС.

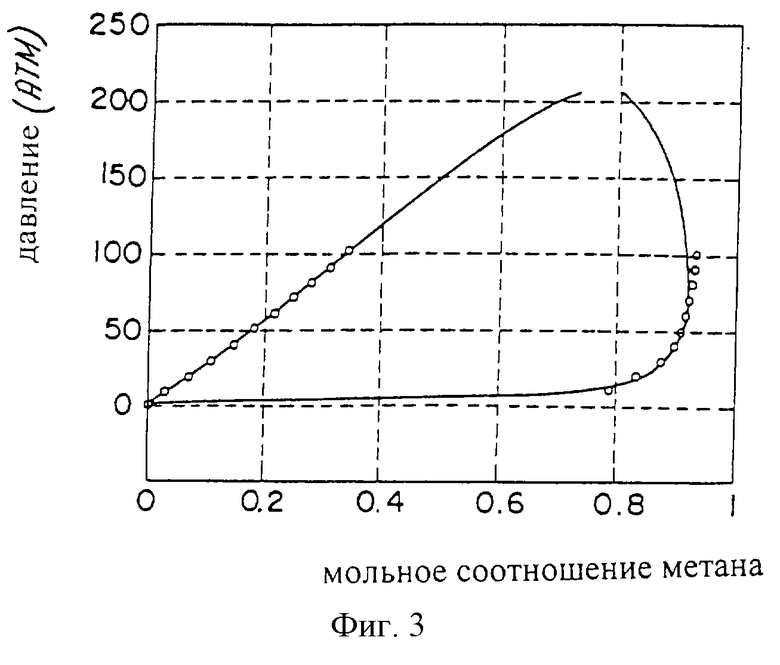

Фиг. 2 - вид, показывающий парожидкостные равновесные характеристики смеси бутана и метана при 71oС.

Фиг. 3 - вид, показывающий парожидкостные характеристики смеси гексана и метана при 100oС.

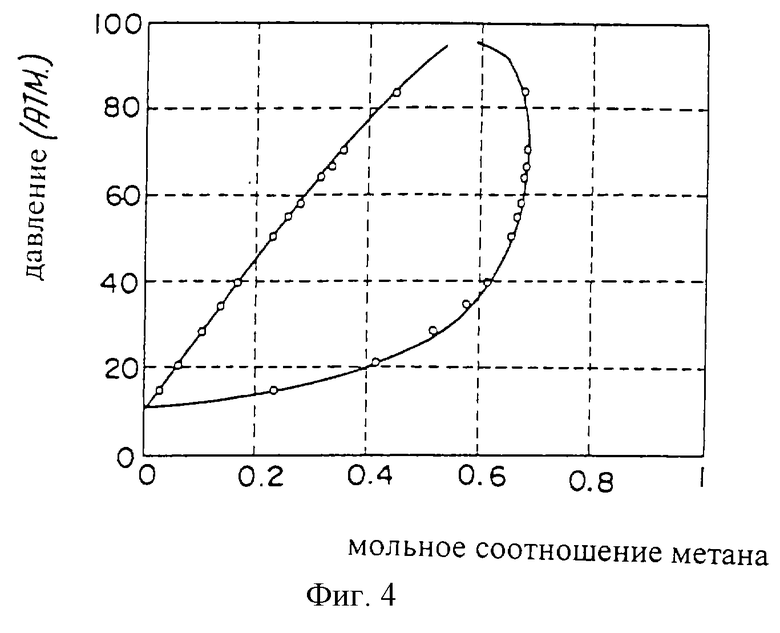

Фиг.4 - вид, показывающий парожидкостные характеристики при 38oС пропана и 10%-го раствора гексана, в котором растворяется метан.

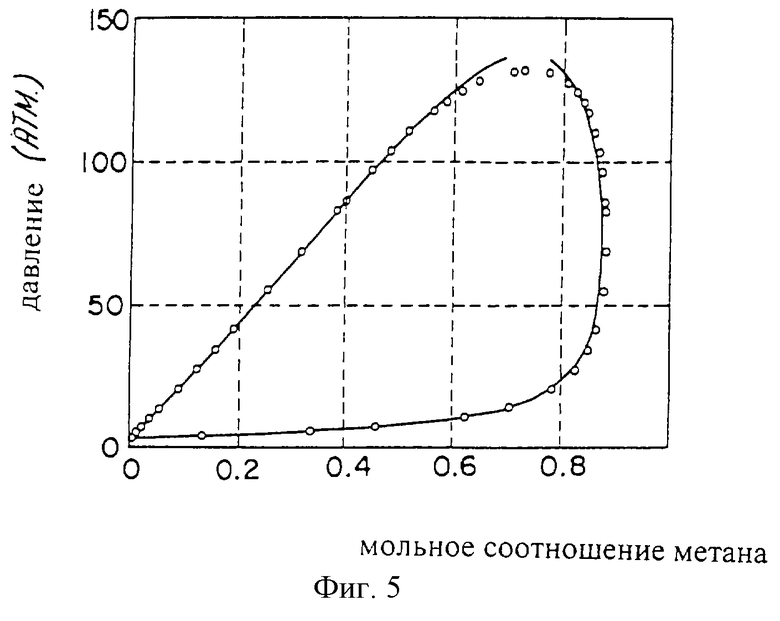

Фиг. 5 - вид, показывающий парожидкостные характеристики при 71oС бутана и 10%-го раствора гексана, в котором растворяется метан.

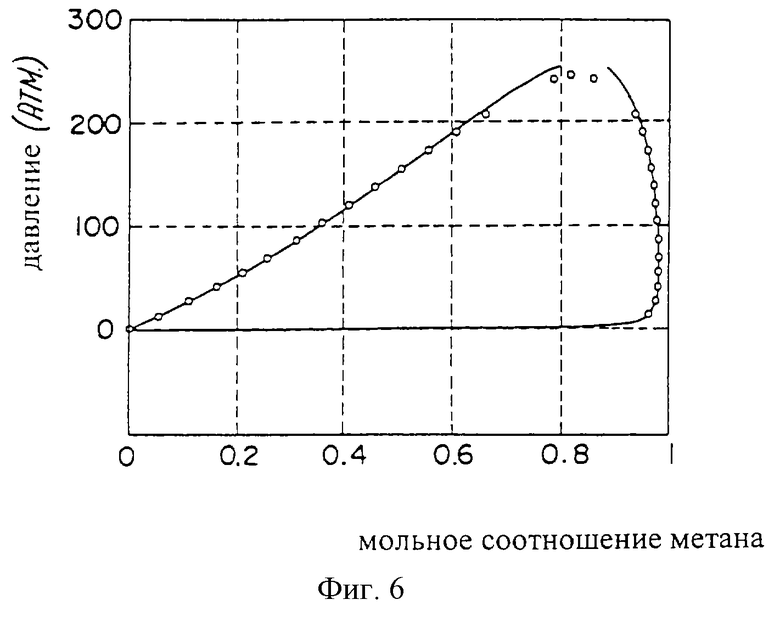

Фиг. 6 - вид, показывающий парожидкостные характеристики при 71oС бензина, в котором растворяется метан.

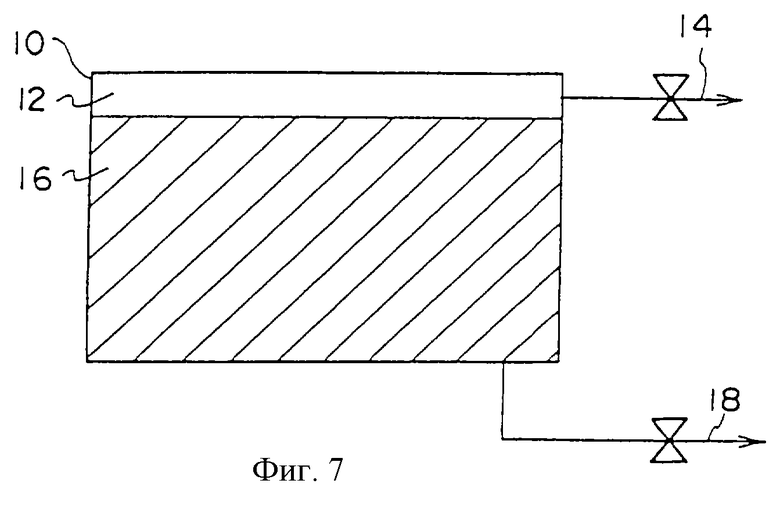

Фиг. 7 - вид в сечении оборудования для осуществления предпочтительного варианта 3 выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно настоящему изобретению.

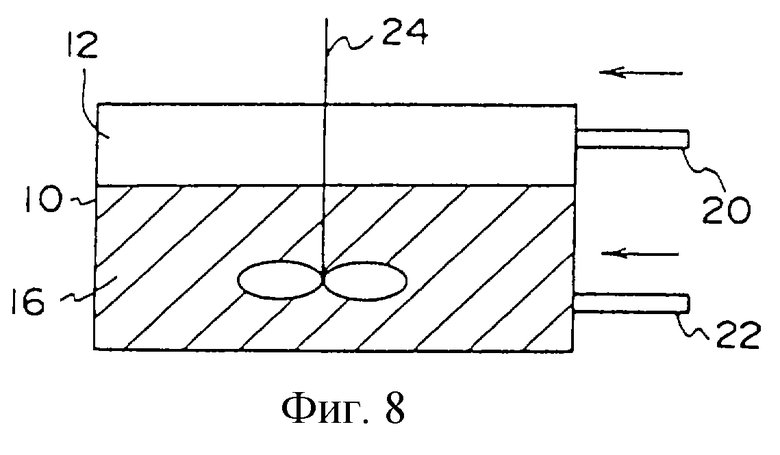

Фиг. 8 - вид в сечении оборудования для осуществления предпочтительного варианта 4 и выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно настоящему изобретению.

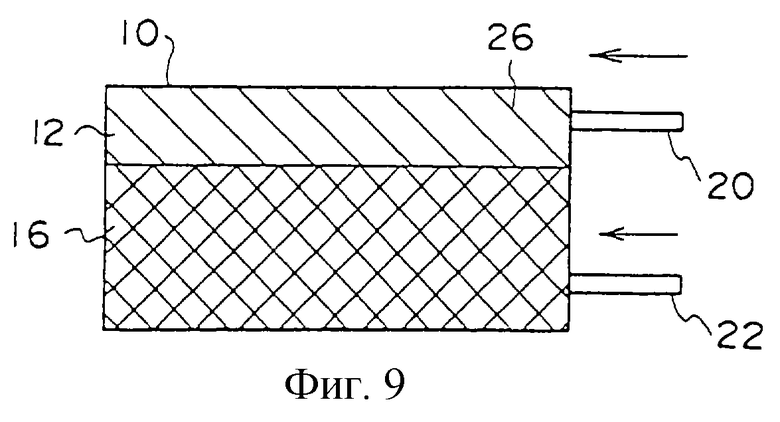

Фиг. 9 - вид в сечении оборудования для осуществления предпочтительного варианта 5 выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно настоящему изобретению.

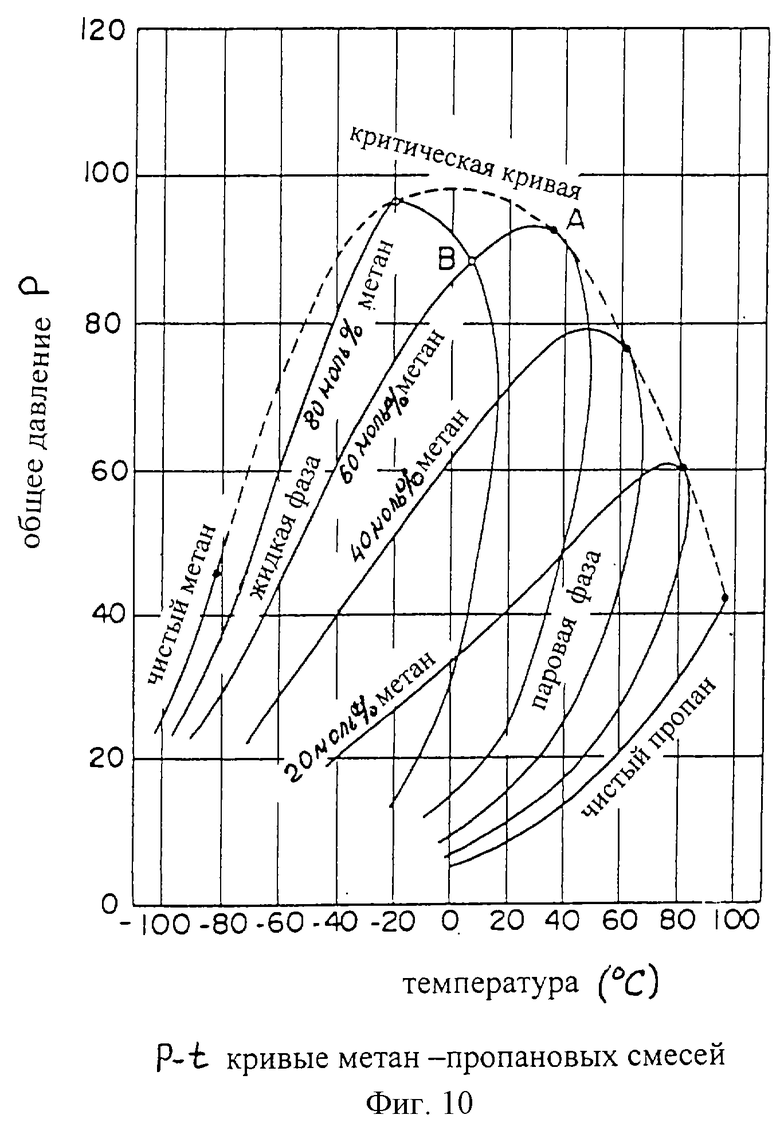

Фиг. 10 - вид, показывающий кривые температуры-давления смешанных растворов метана и пропана, в различных соотношениях.

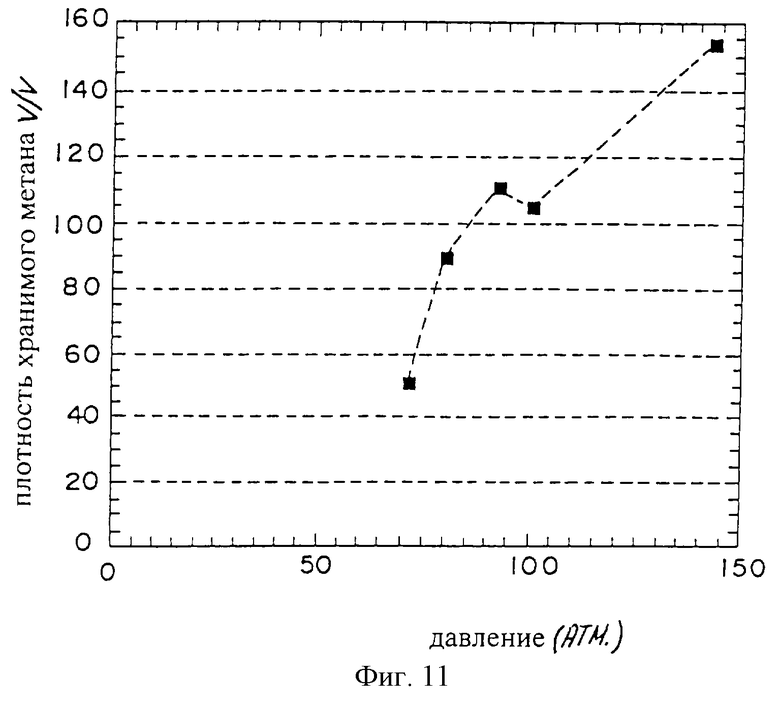

Фиг. 11 - вид, показывающий плотность хранимого метана в смешанных растворах метана и пропана при 30oС.

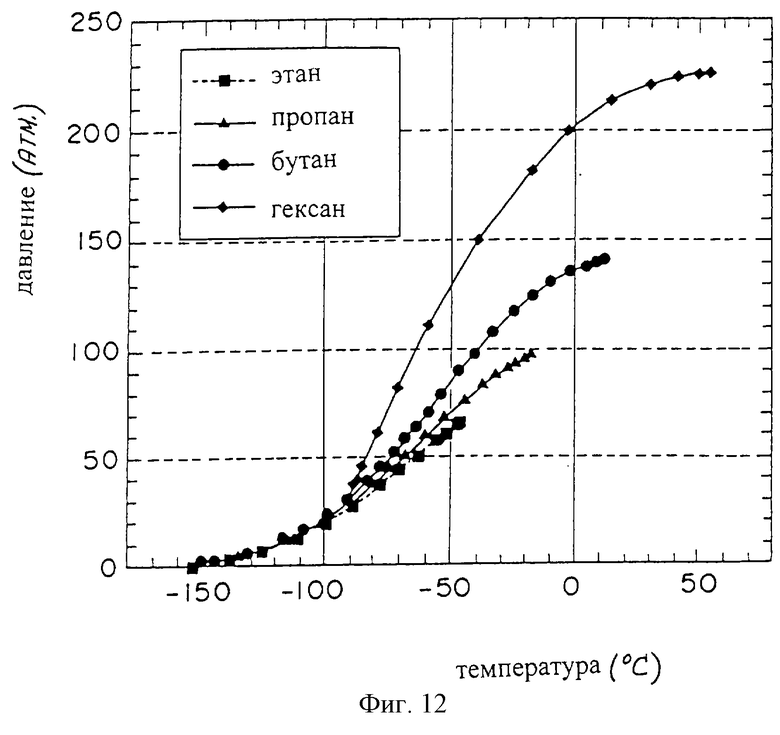

Фиг. 12 - вид, показывающий кривые жидкой фазы различных типов углеводородных растворов, для которых плотность метана составляет 80%.

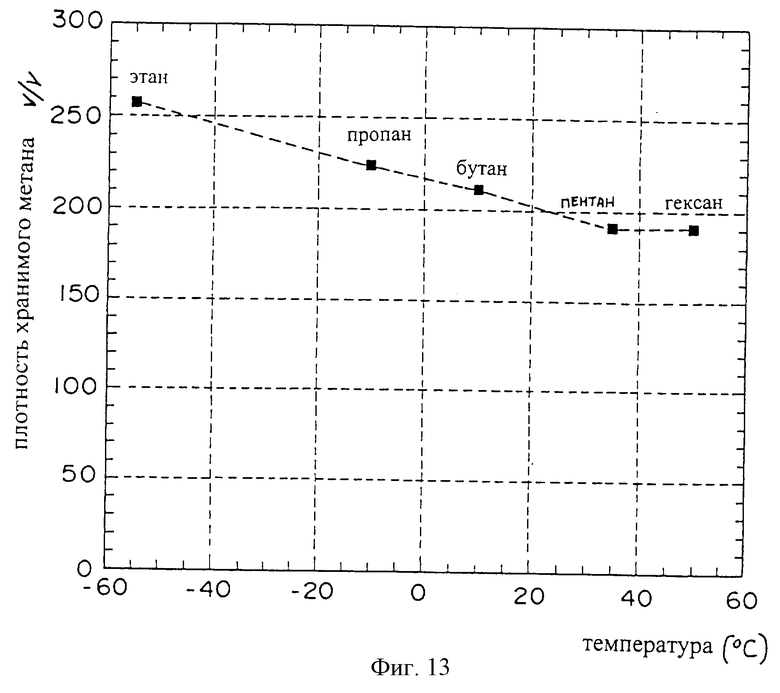

Фиг. 13 - вид, показывающий плотность хранимого метана в критических точках, для типов углеводородных растворов, показанных на Фиг.12.

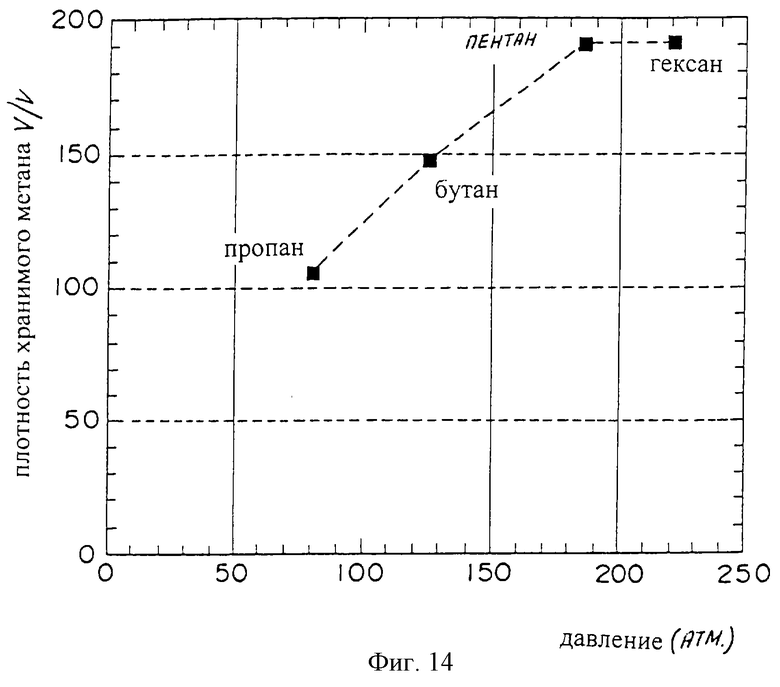

Фиг.14 - вид, показывающий плотность хранимого метана в разных видах углеводородных растворов, показанных на Фиг.12 при 35oС.

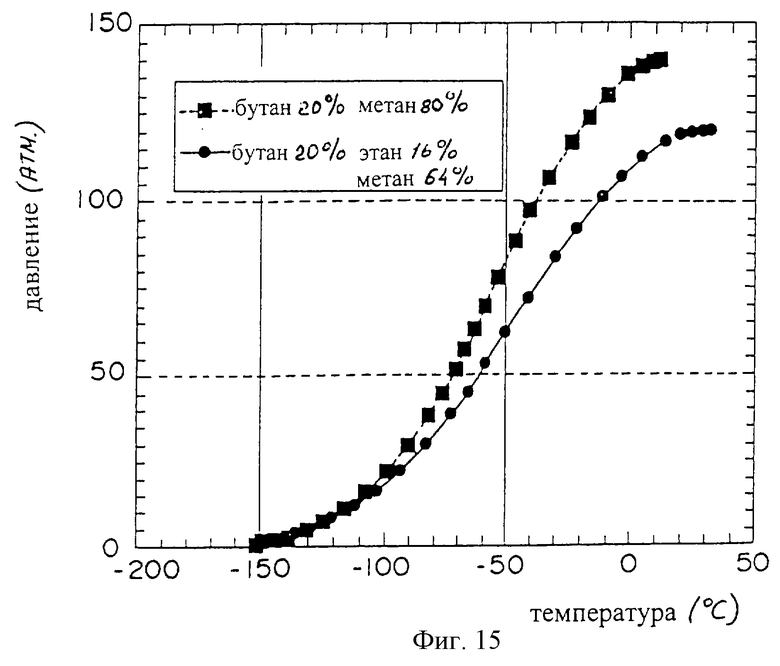

Фиг. 15 - вид, показывающий кривые температуры-давления для двухкомпонентных и трехкомпонентных растворов, в которых растворяется метан.

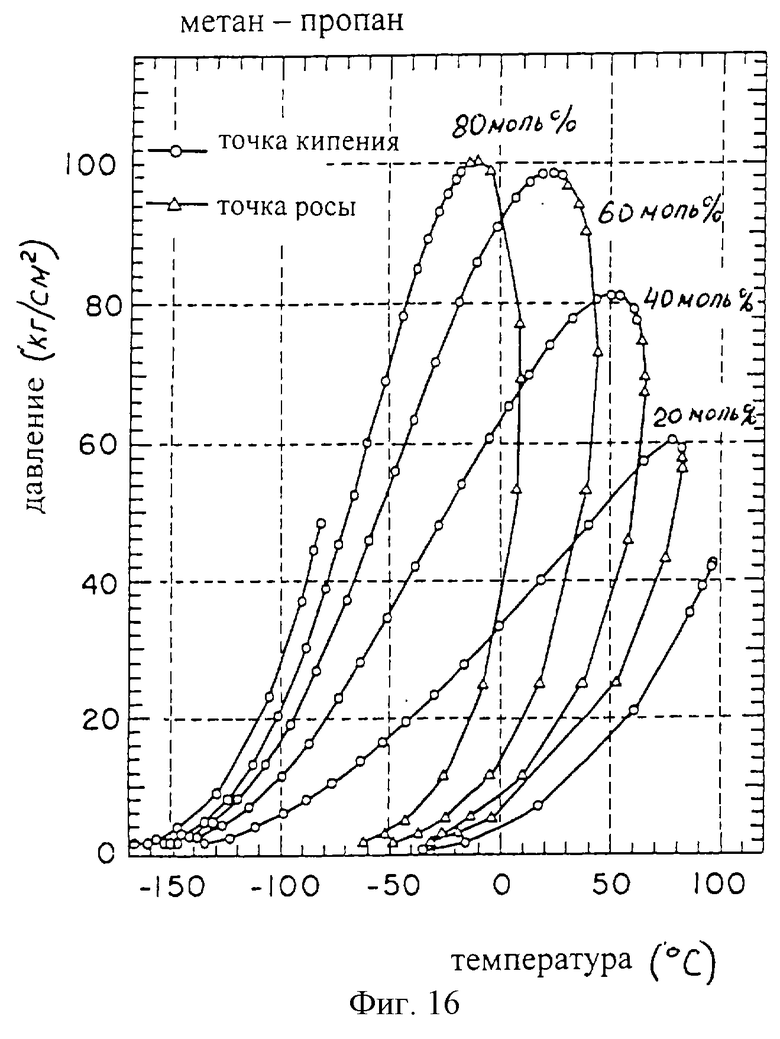

Фиг. 16 - вид, показывающий связь температуры и давления в смеси метан-пропан.

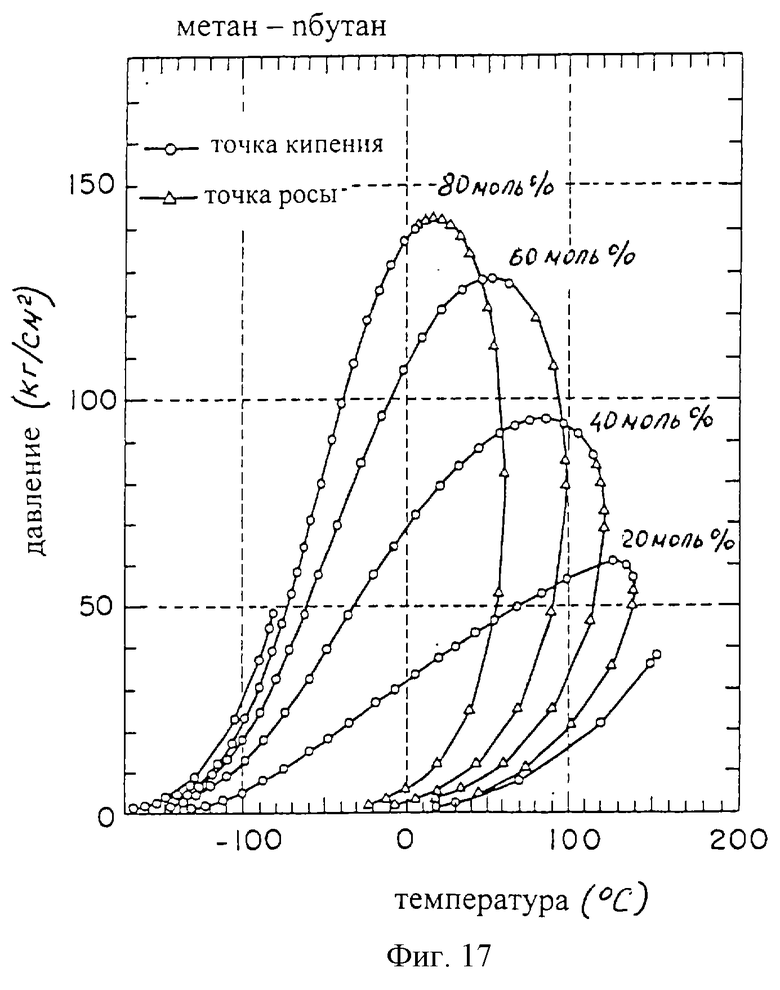

Фиг. 17 - вид, показывающий связь температуры и давления в смеси метан-бутан.

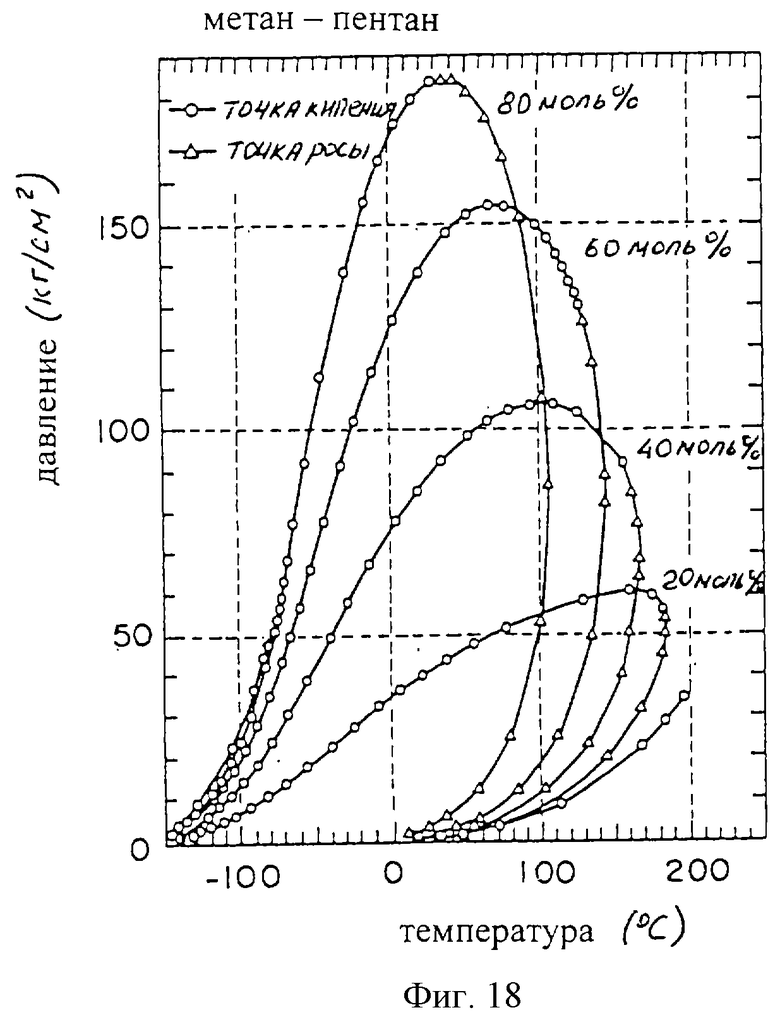

Фиг. 18 - вид, показывающий связь температуры и давления в смеси метан-пентан.

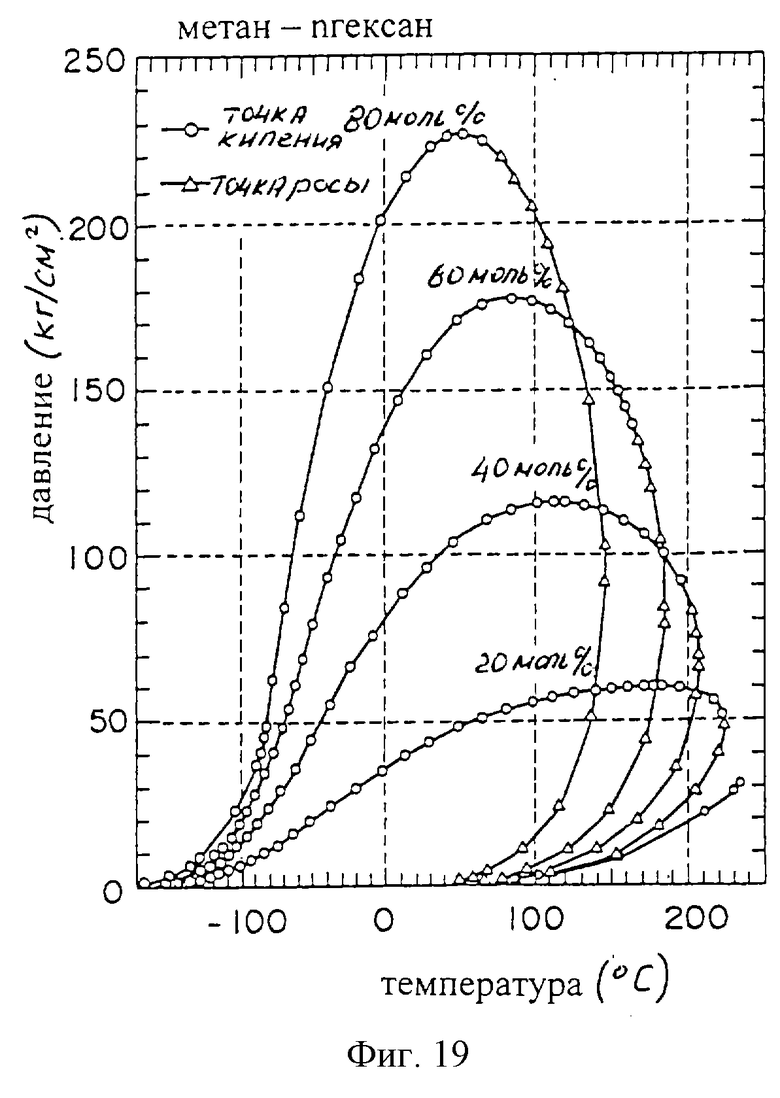

Фиг. 19 - вид, показывающий связь температуры и давления в смеси метан-гексан.

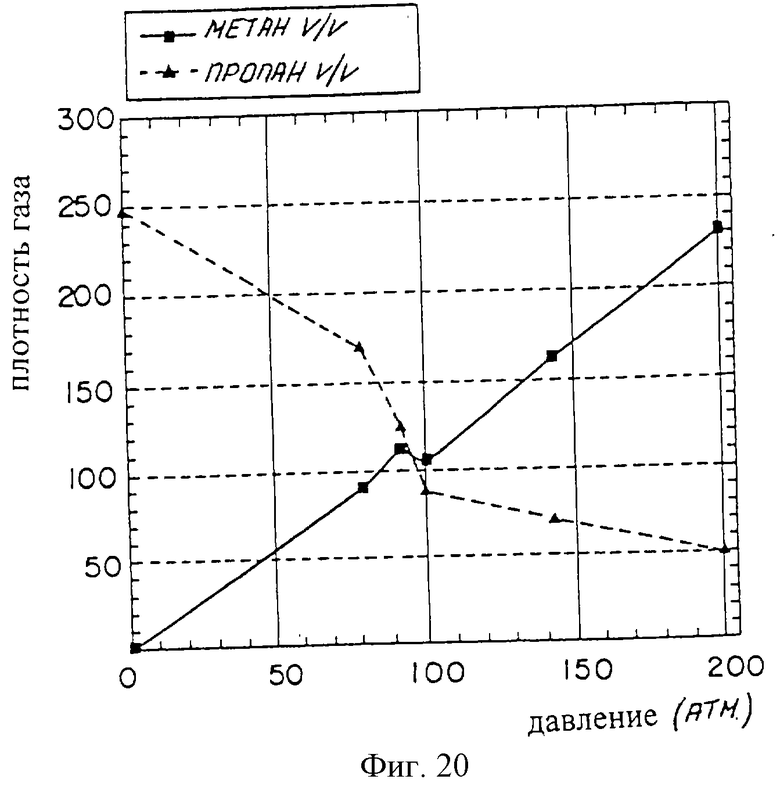

Фиг. 20 - вид, показывающий плотность метана и плотность пропана, изменяющуюся при постепенном добавлении метана в пропановый растворитель.

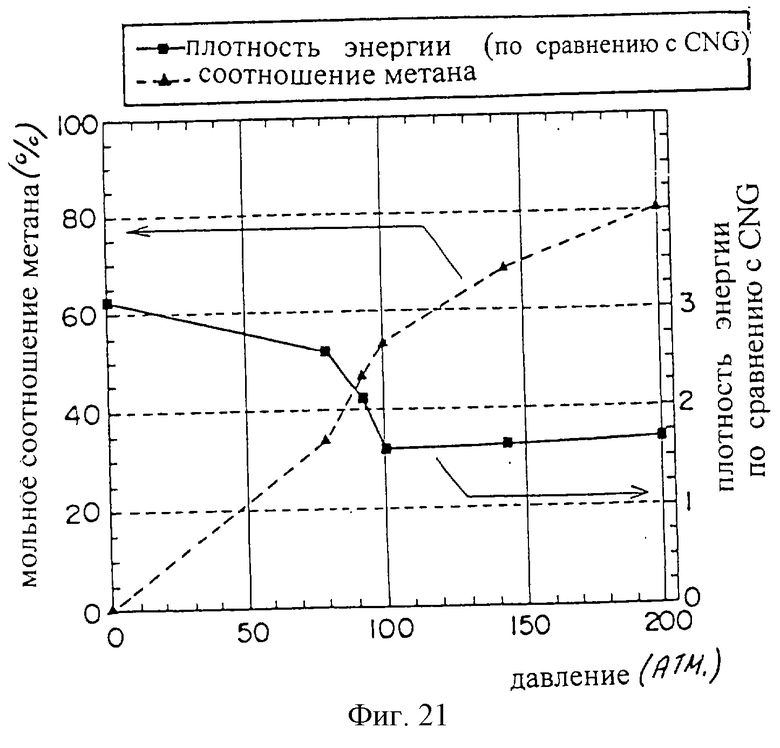

Фиг. 21 - вид, показывающий переход мольного соотношения метана и плотности энергии для случая, показанного на

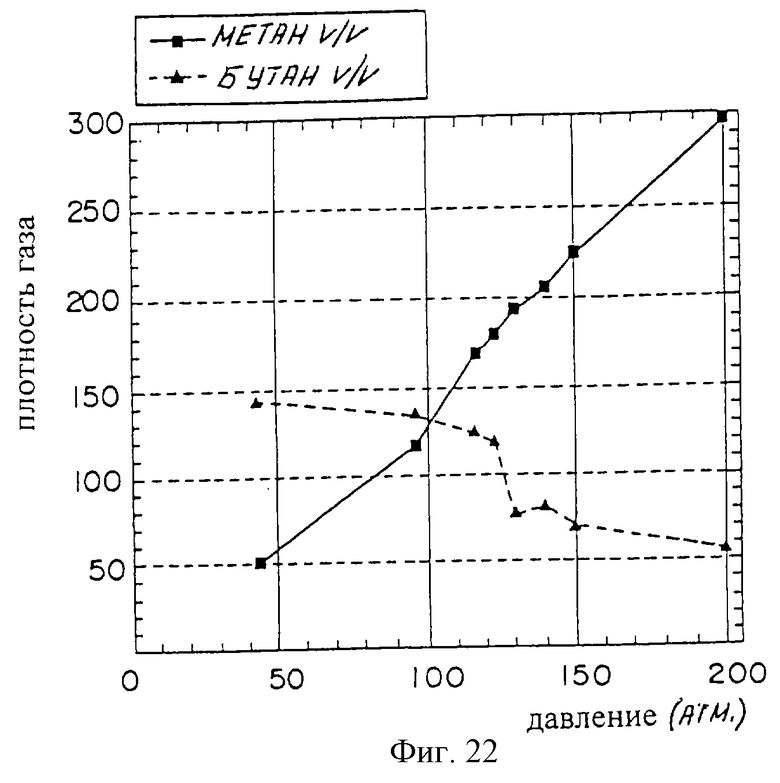

Фиг. 20. Фиг.22 - вид, показывающий плотность метана и плотность бутана, изменяющуюся при постепенном добавлении метана в бутановый растворитель.

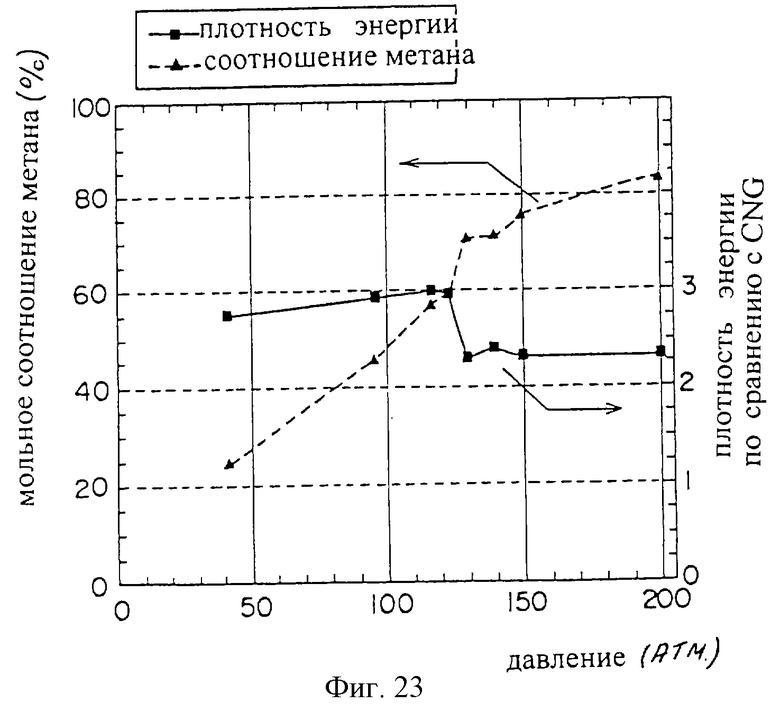

Фиг. 23 - вид, показывающий переход мольного соотношения метана и плотности энергии для случая, показанного на Фиг.22.

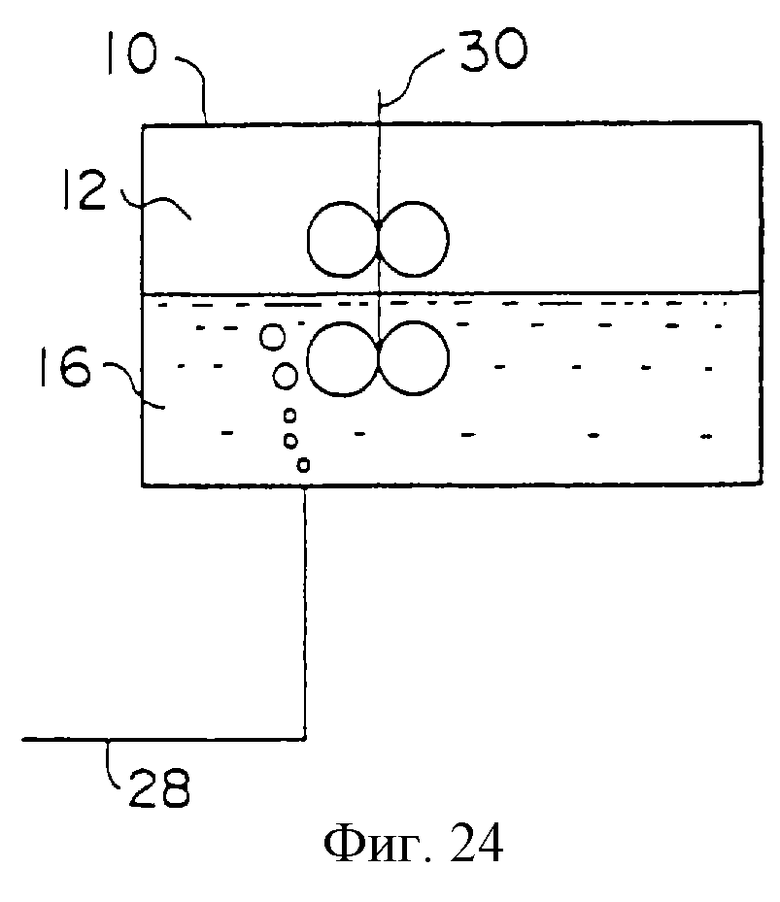

Фиг.24 - вид, показывающий пример контейнера для хранения для перемешивания метана в углеводород с углеродным числом 3 или выше.

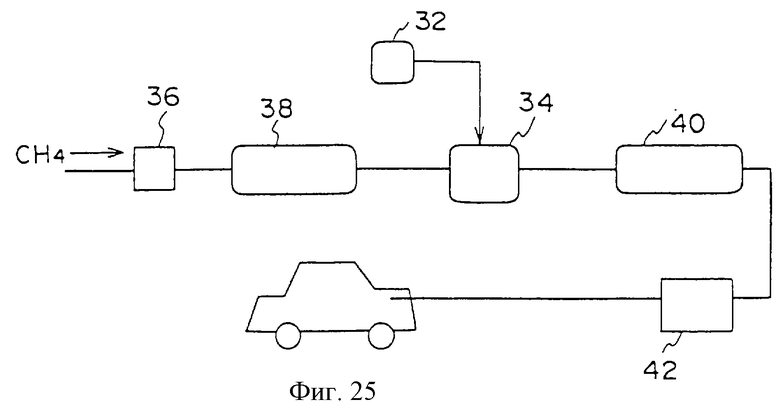

Фиг.25 - вид, показывающий примерный случай, в котором подвижный корпусной компонентный контейнер для хранения загружается метан-несущим углеводородом из контейнера для хранения.

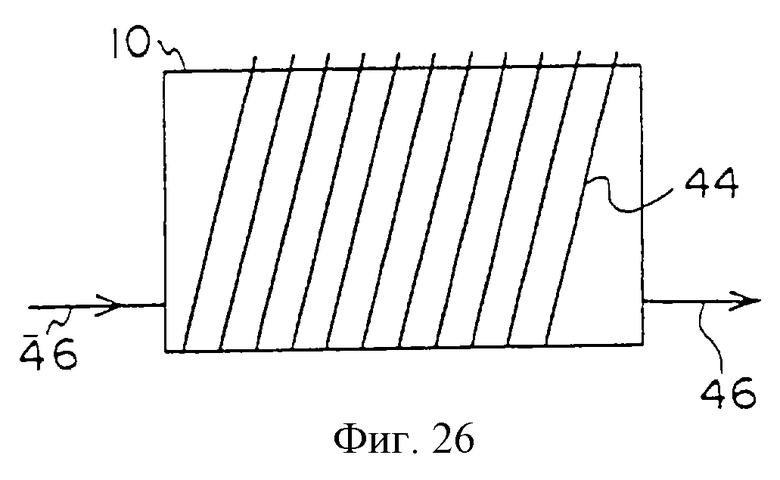

Фиг. 26 - вид, показывающий пример способа охлаждения контейнера для хранения.

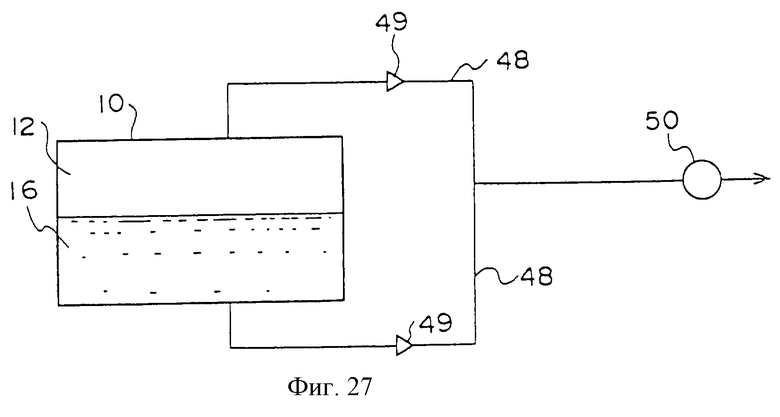

Фиг. 27 - вид, показывающий примерный случай, в котором метан-несущий углеводород, выпускается как из жидкой, так и из паровой фаз контейнера для хранения.

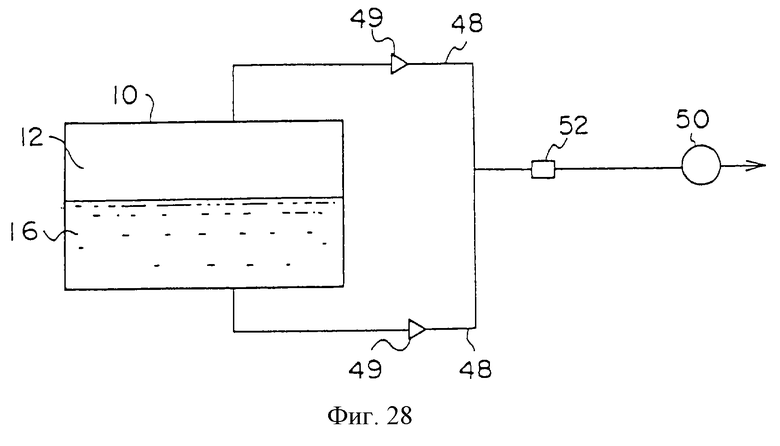

Фиг. 28 - вид, показывающий пример модификации способа, показанного на Фиг.27.

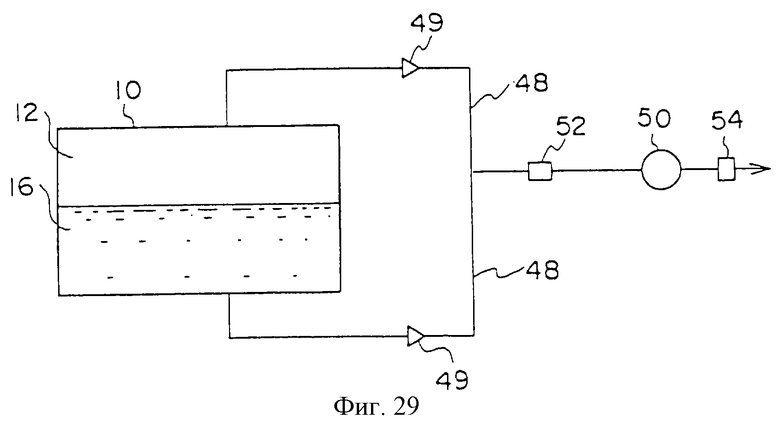

Фиг.29 - вид, показывающий другой пример модификации способа, показанного на Фиг.27.

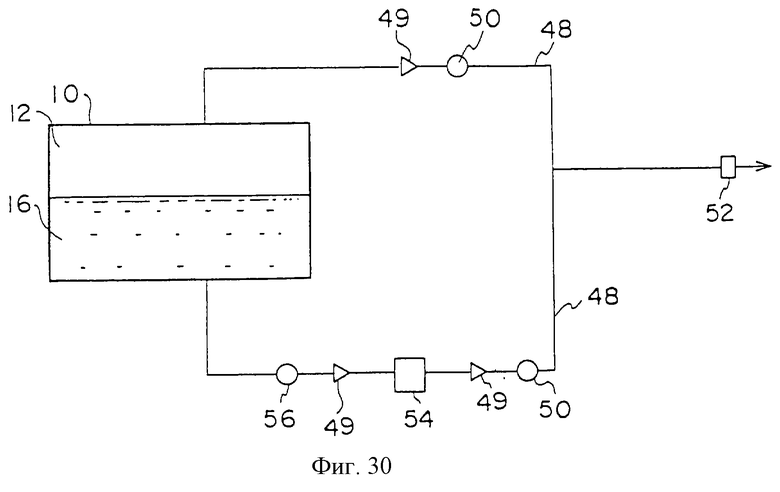

Фиг.30 - вид, показывающий еще один пример модификации способа, показанного на Фиг.27.

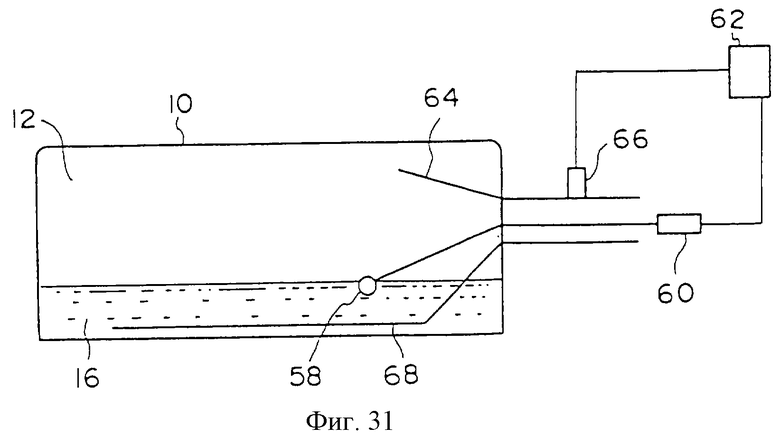

Фиг.31 - вид, показывающий другой пример модификации способа, показанного на Фиг.27.

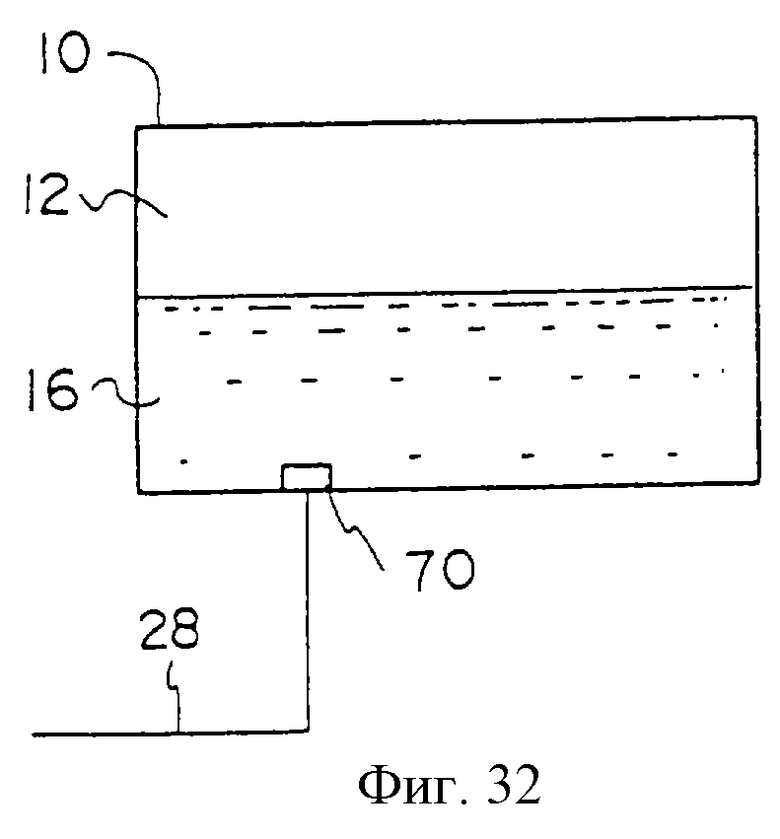

Фиг.32 - вид, показывающий пример контейнера для хранения, используемого для системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

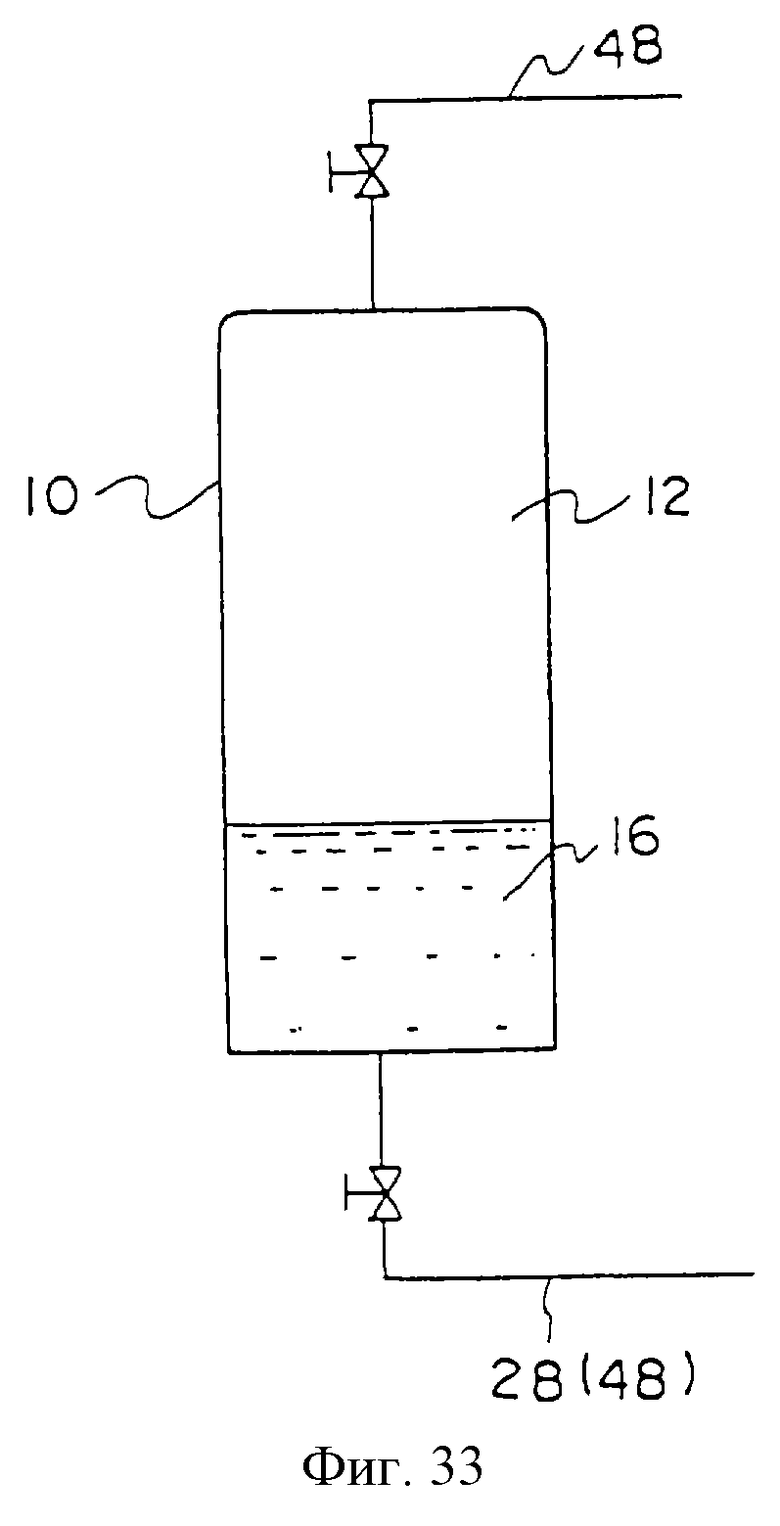

Фиг. 33 - вид, показывающий пример контейнера для хранения метана, который поставлен на его край.

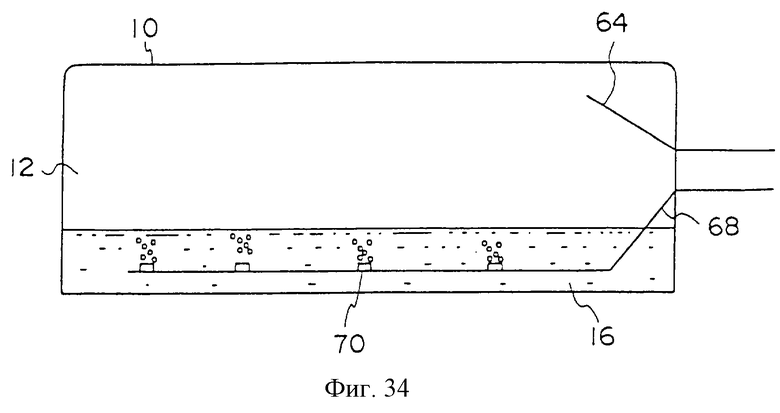

Фиг.34 - вид, показывающий пример контейнера для хранения, который положен на его бок.

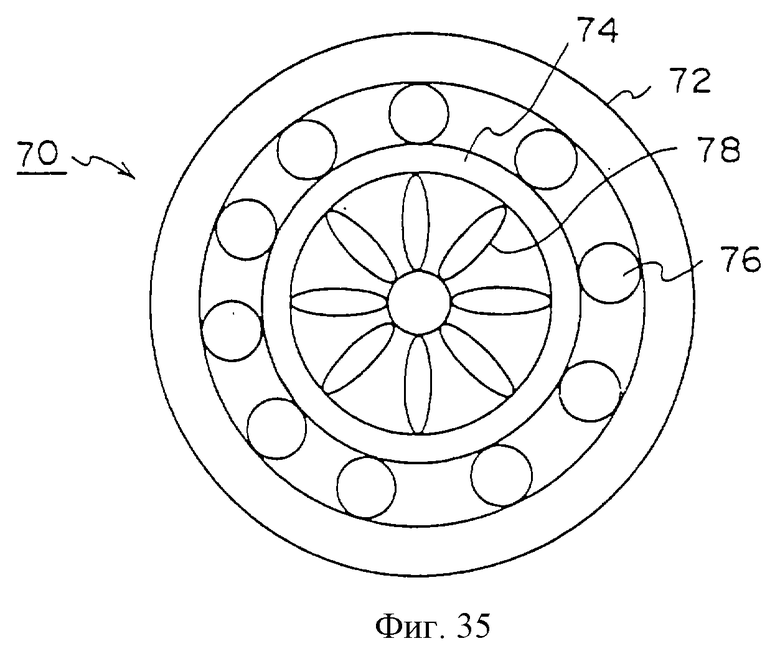

Фиг.35 - вид, показывающий пример перемешивающего лопастного устройства, используемого в контейнере, показанном на Фиг.34.

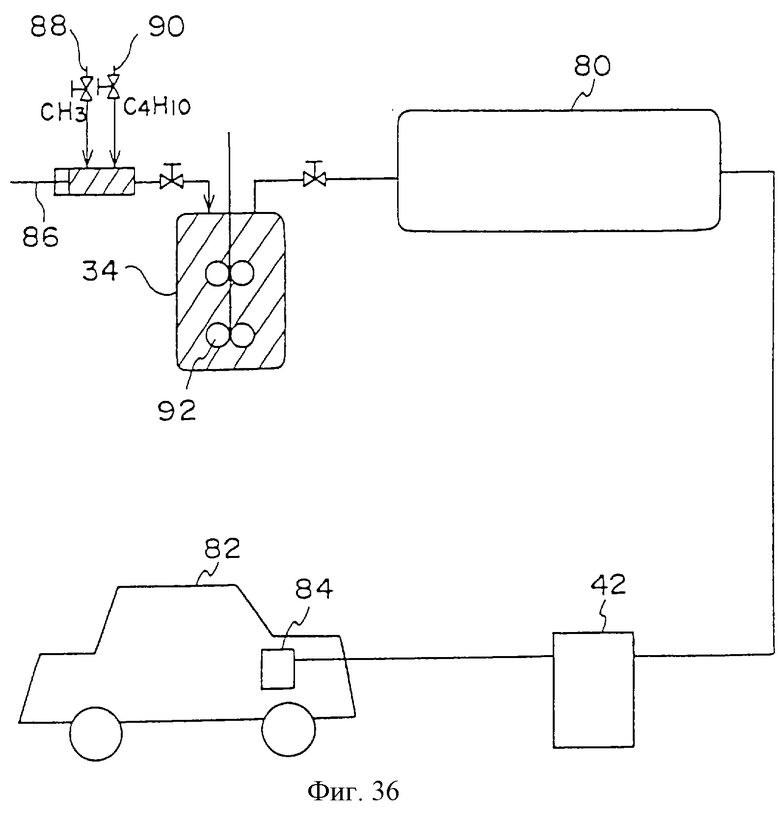

Фиг. 36 - вид, показывающий пример системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

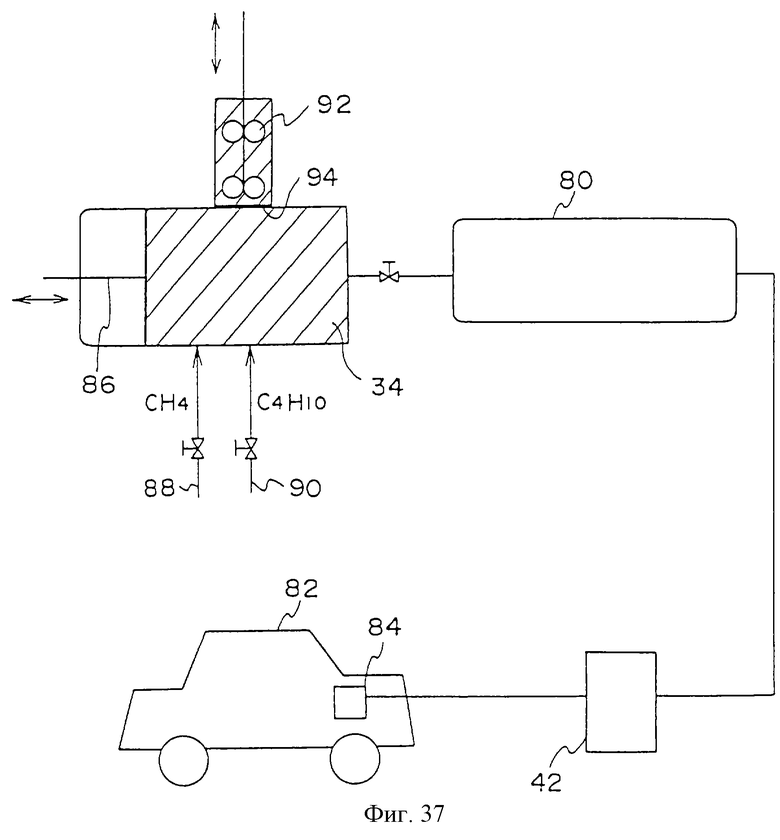

Фиг. 37 - вид, показывающий пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

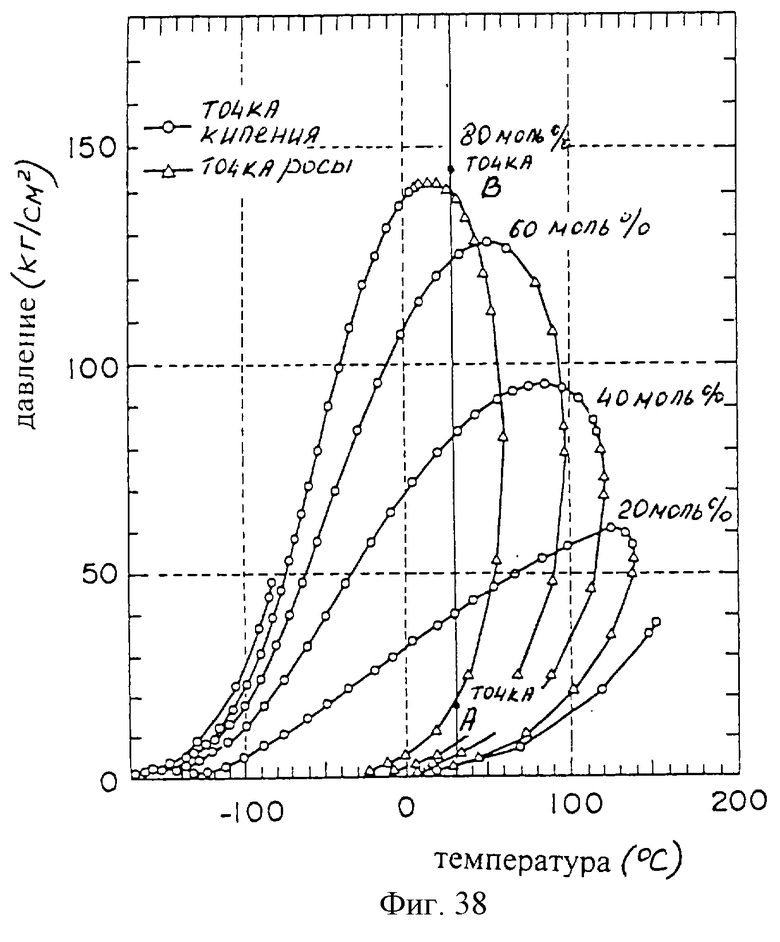

Фиг.38 - связь температуры и давления в смеси метана и бутана.

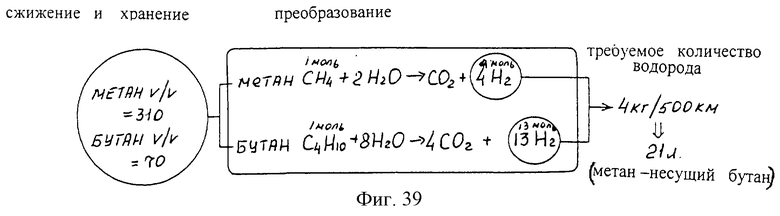

Фиг. 39 - вид, показывающий процесс преобразования метан-несущего углеводорода, хранимого посредством системы для сжижения и хранения газа, основным компонентом которого является метан.

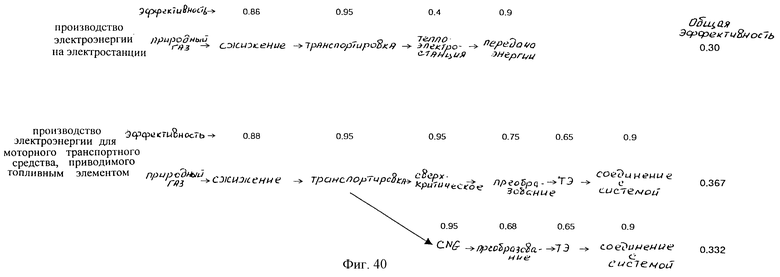

Фиг. 40 - вид, сравнивающий эффективность трех видов подачи электроэнергии.

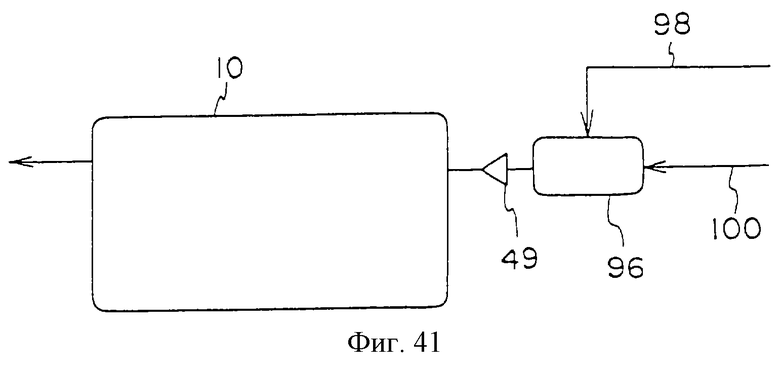

Фиг. 41 - вид, показывающий способ загрузки контейнера для хранения, при низком давлении, углеводородом с углеродным числом 3 или выше, в системе сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

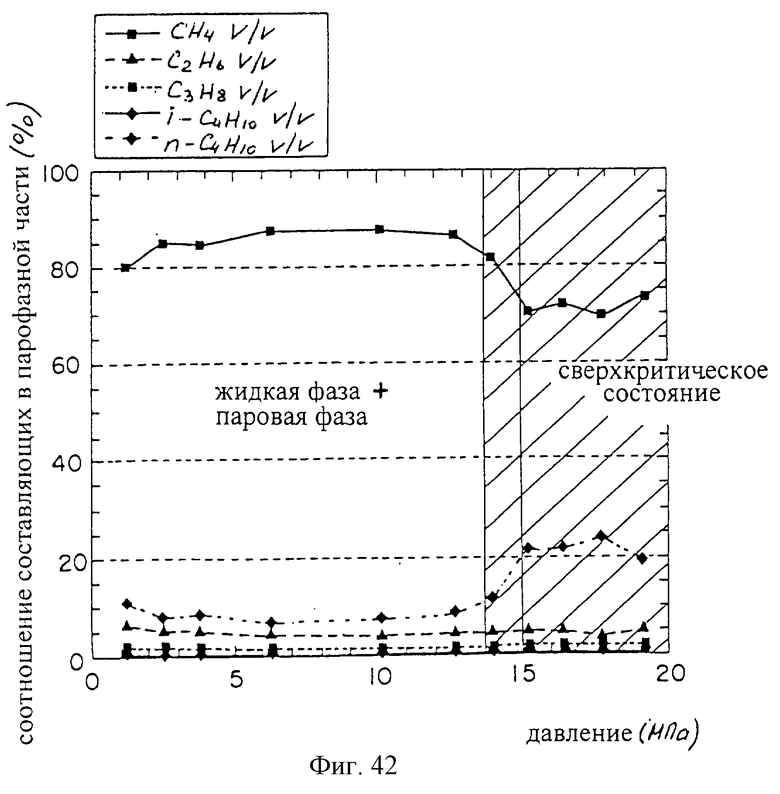

Фиг. 42 - вид, показывающий соотношения составляющих элементов части паровой фазы содержимого контейнера для хранения, в сверхкритическом состоянии, и состояние совместно существующих паровой и жидкой фаз.

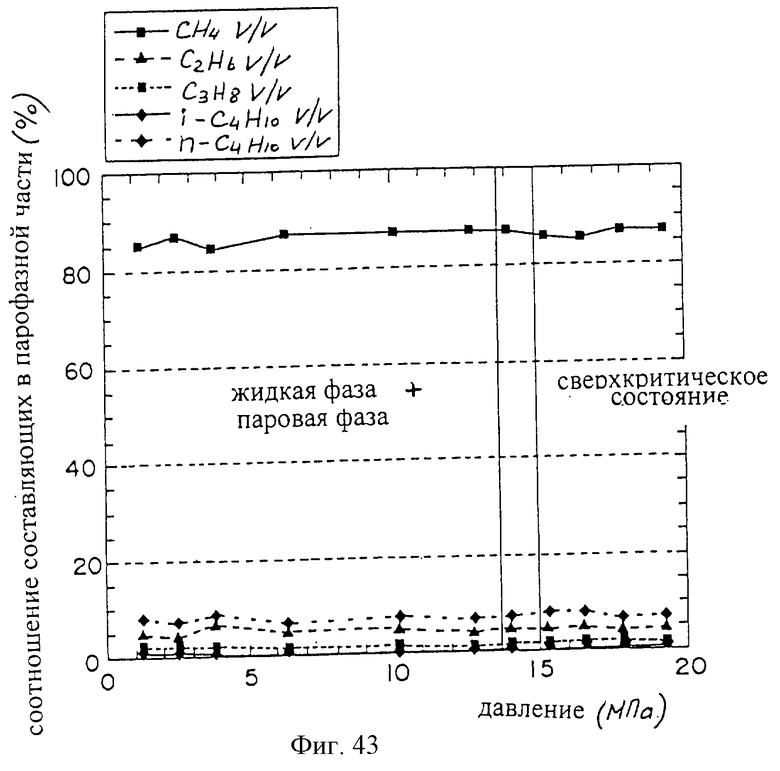

Фиг.43 - вид, показывающий соотношения составляющих элементов части паровой фазы содержимого контейнера для хранения, в сверхкритическом состоянии, и состояние совместно существующих паровой и жидкой фаз, когда контейнер для хранения загружается смесью с такими же соотношениями составляющих, как соотношения составляющих элементов части паровой фазы содержимого контейнера для хранения в состоянии совместного существования паровой и жидкой фаз, показанном на Фиг.42.

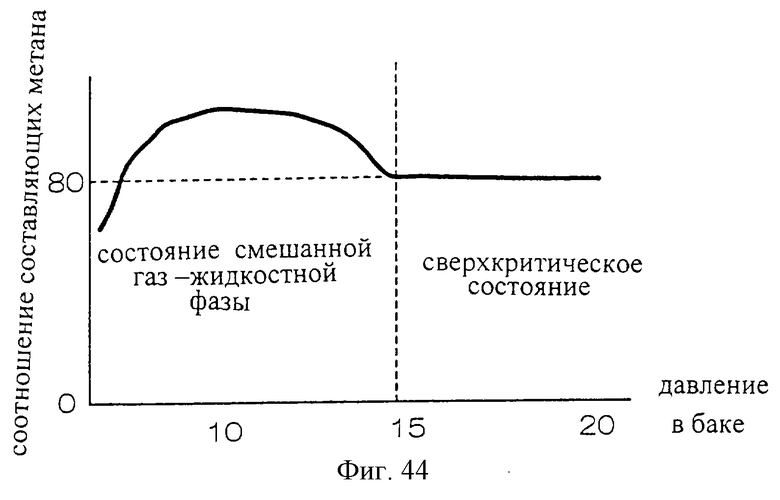

Фиг.44 - вид, показывающий переход соотношения составляющих метана, когда смесь бутана и метана, сохраняемая при соотношении 20:80 в контейнере для хранения выпускается в ее сверхкритическом состоянии, и когда эта смесь выпускается из парофазной части в состоянии совместного существования паровой и жидкой фаз.

Фиг. 45 - схема конфигурации предпочтительного варианта 17 выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению

Фиг. 46 - пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, согласно Фиг.45.

Фиг.47 - схема конфигурации предпочтительного варианта 18 выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

Фиг. 48 - пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, показанной на Фиг.47.

Фиг.49 - другой пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, показанной на Фиг.47.

Фиг. 50 - конфигурация предпочтительного варианта 19 выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

Фиг. 51 - пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, показанной на Фиг.50.

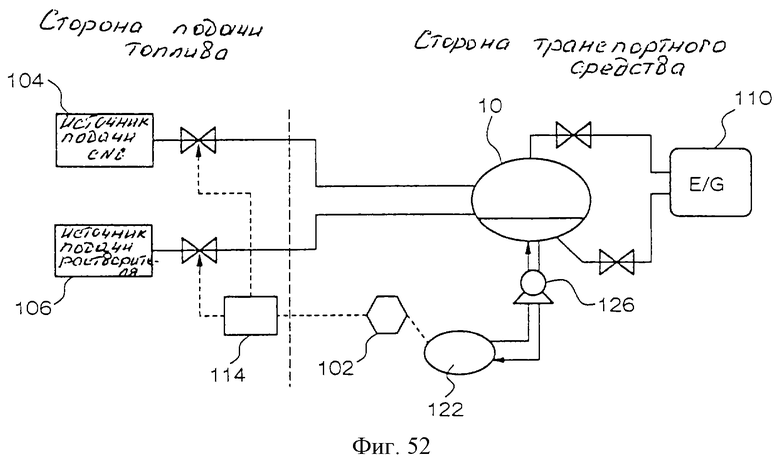

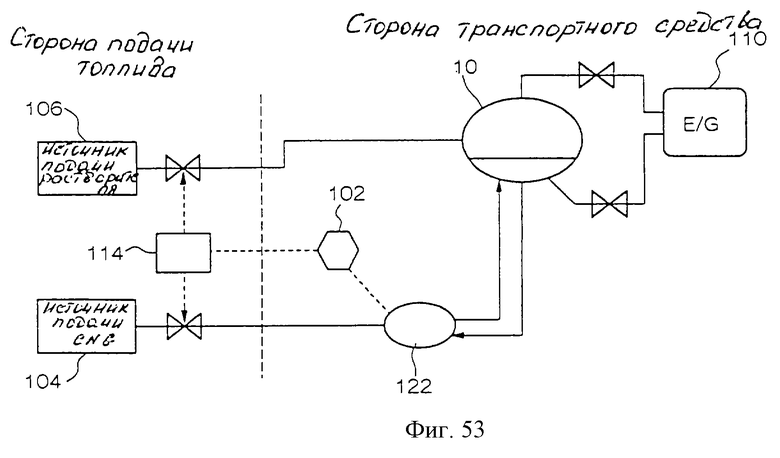

Фиг.52 - другой пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, показанной на Фиг.50.

Фиг.53 - другой пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, показанной на Фиг.50.

Фиг. 54 - конфигурация предпочтительного варианта 20 выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

Фиг. 55 - пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, показанной на Фиг.54.

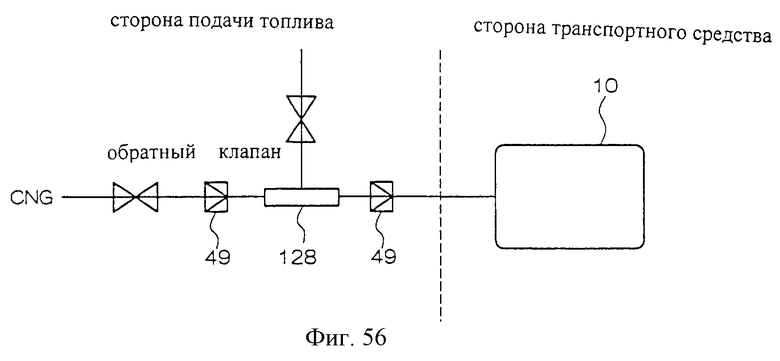

Фиг.56 - другой пример модификации системы для сжижения и хранения газа, основным компонентом которого является метан, показанной на Фиг.54.

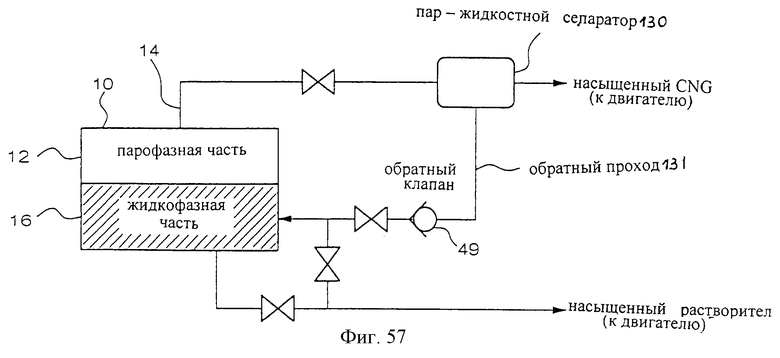

Фиг. 57 - конфигурация предпочтительного варианта 21 выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

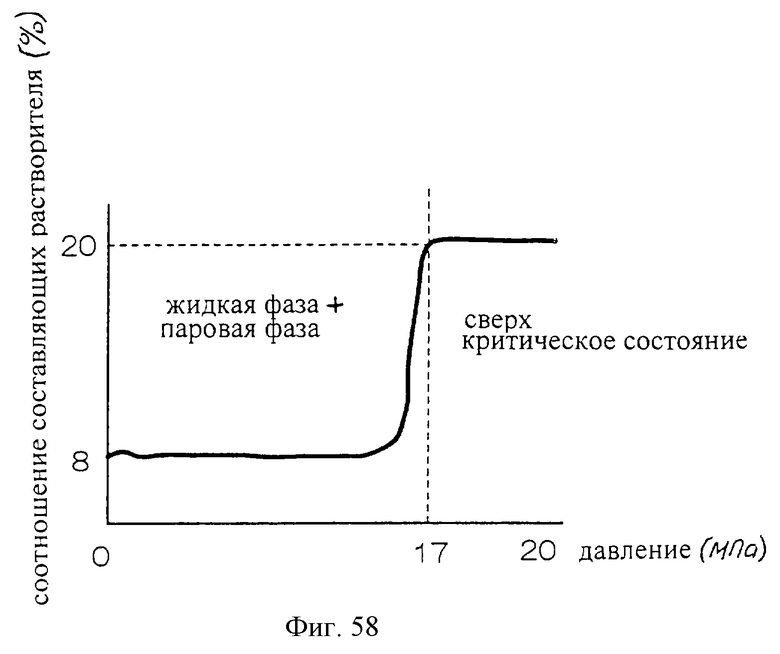

Фиг. 58 - вид, показывающий изменение соотношения составляющих углеводородного растворителя, когда хранимый материал выпускается из контейнера для хранения при сверхкритическом состоянии и в состоянии совместного существования паровой и жидкой фаз.

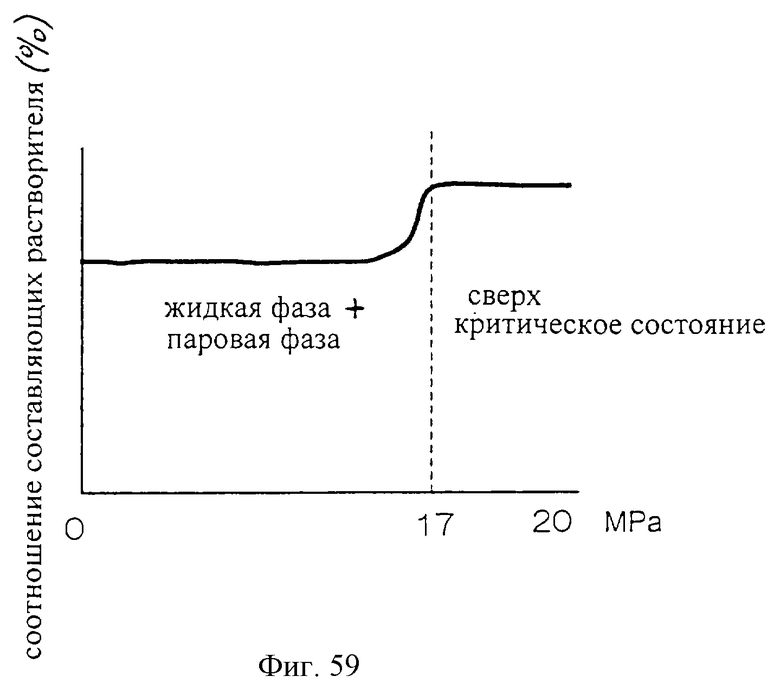

Фиг. 59 - вид, показывающий соотношение составляющих углеводородного растворителя в выходном отверстии парожидкостного сепаратора, показанного на Фиг.57.

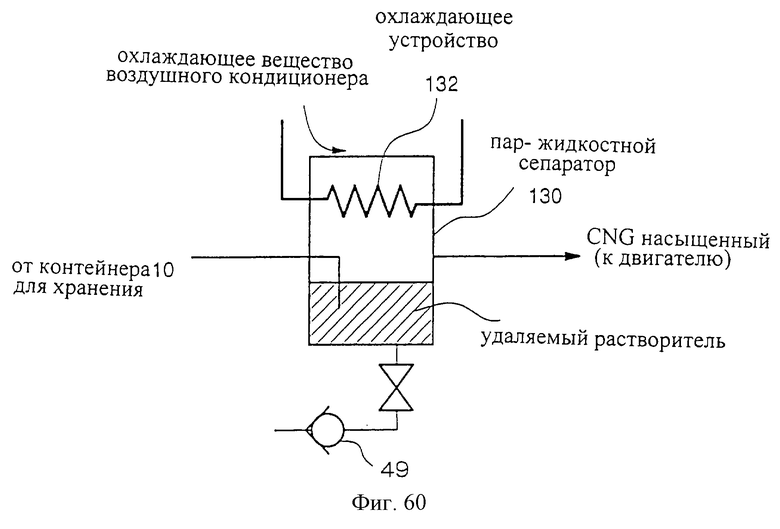

Фиг. 60 - вид, показывающий пример парожидкостного сепаратора, показанного на Фиг.57.

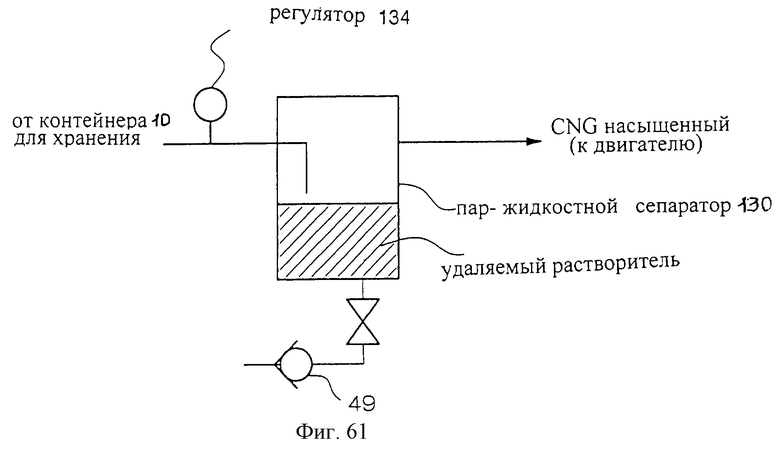

Фиг.61 - вид, показывающий другой примет парожидкостного сепаратора, показанного на Фиг.57.

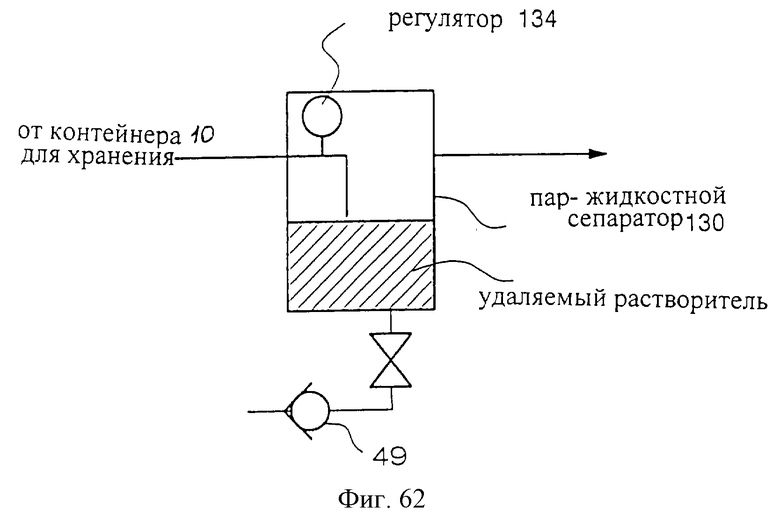

Фиг. 62 - вид - показывающий другой пример парожидкостного сепаратора, показанного на фиг.57.

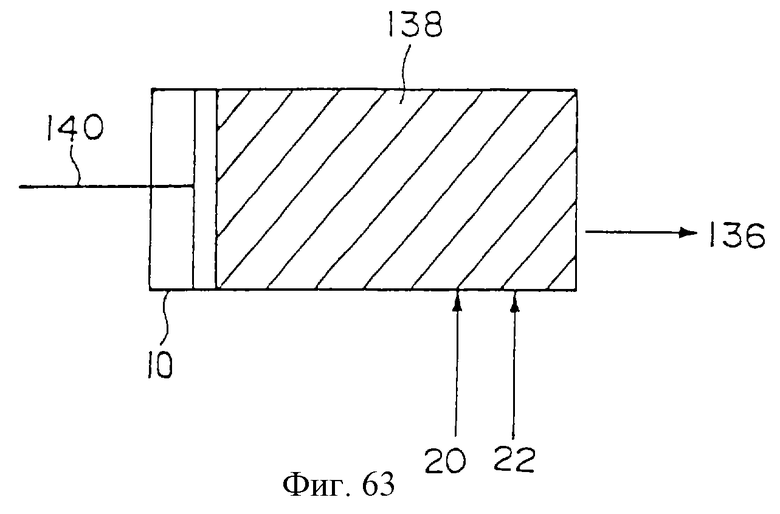

Фиг. 63 - вид, показывающий схему конфигурации для выпуска хранимого материала из контейнера для хранения в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

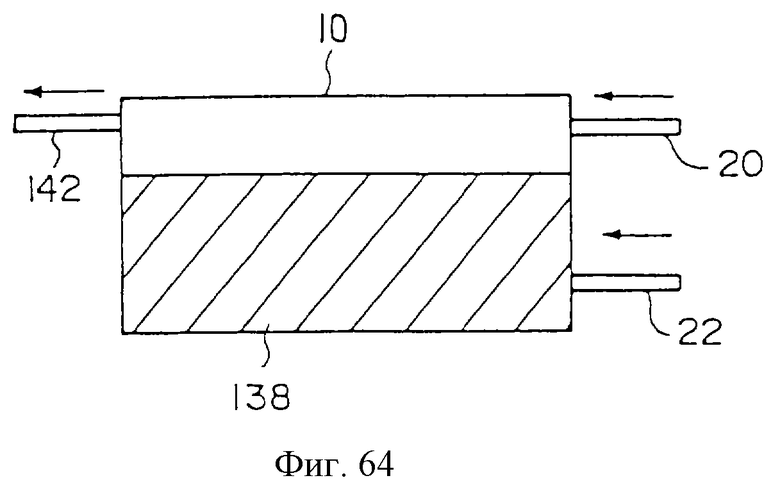

Фиг. 64 - вид, показывающий другую схему конфигурации для выпуска хранимого материала из контейнера для хранения в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

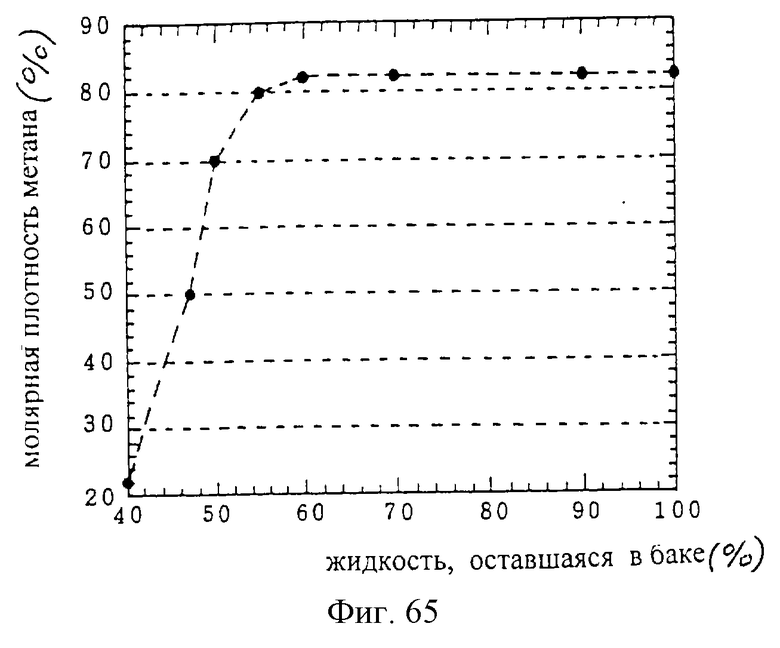

Фиг.65 - вид, показывающий связь между количеством раствора, оставшегося в контейнере для хранения и молярной плотностью метана в выпускаемом газе, когда хранимый материал выпускается из парофазной части контейнера для хранения.

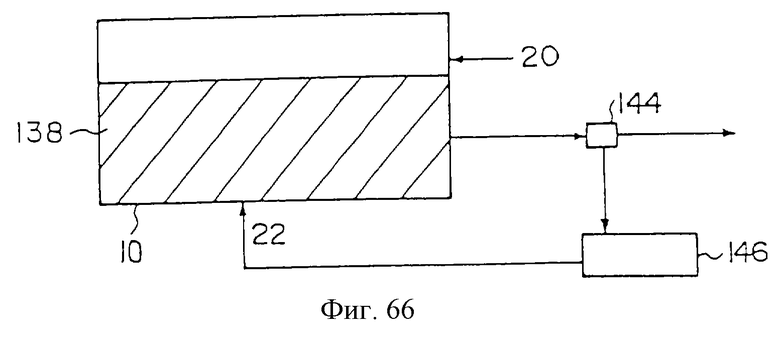

Фиг.66 - вид, показывающий другую схему конфигурации для выпуска хранимого материала из контейнера для хранения в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

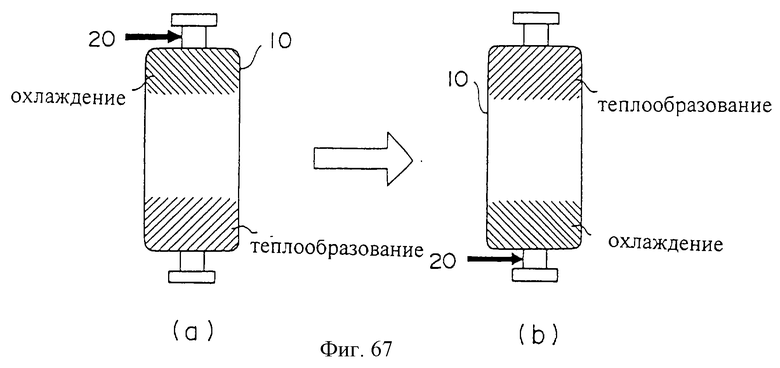

Фиг. 67А - вид, показывающий внутреннее состояние контейнера, когда контейнер для хранения в виде цилиндра загружается сжатым природным газом (CNG).

Фиг. 67В - вид, показывающий внутреннее состояние контейнера, когда контейнер для хранения в виде цилиндра загружается сжатым природным газом (CNG).

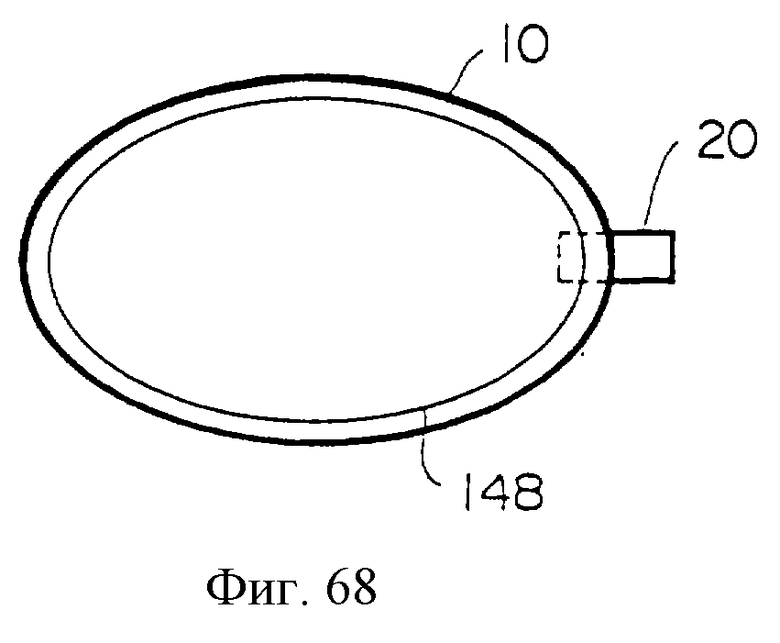

Фиг.68 - вид, показывающий пример контейнера для хранения, используемого для системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

Фиг. 69 - вид, показывающий пример модификации контейнера для хранения, показанного на Фиг.68.

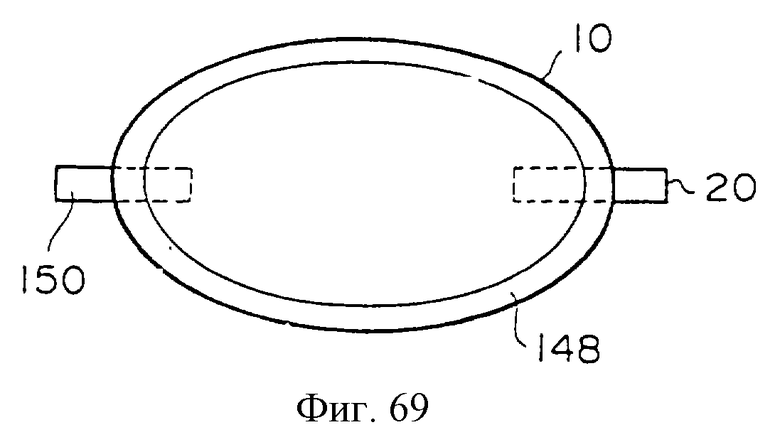

Фиг. 70 - вид, показывающий другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

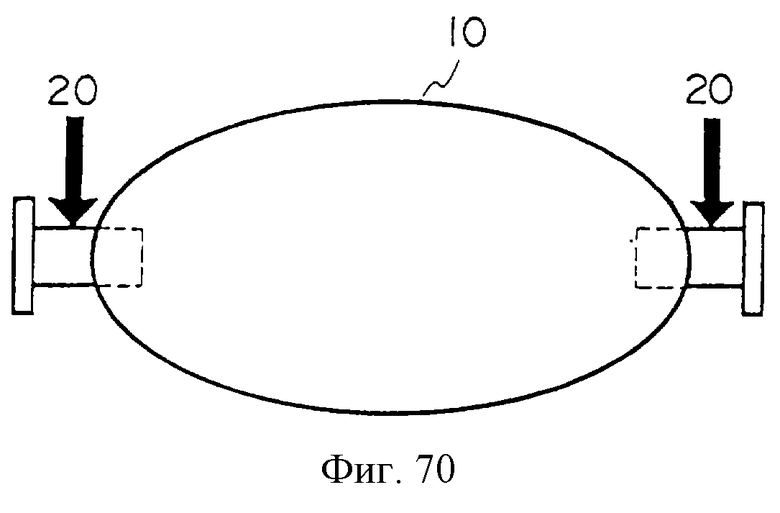

Фиг. 71 - вид, показывающий другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

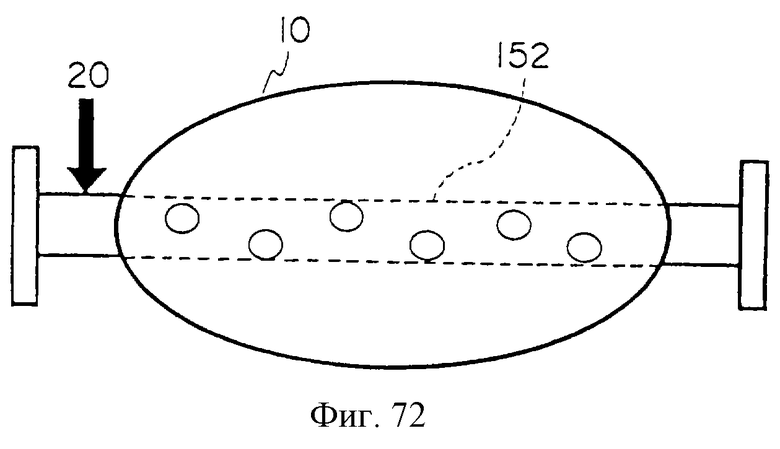

Фиг. 72 - вид, показывающий пример модификации контейнера для хранения, показанного на Фиг.71.

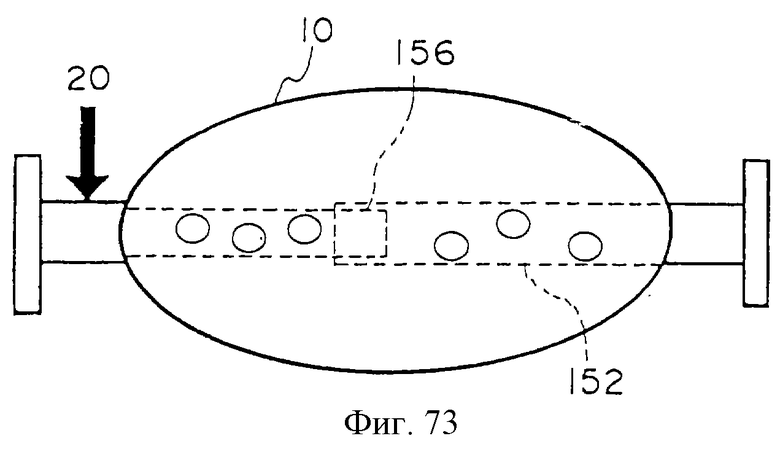

Фиг.73 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.71.

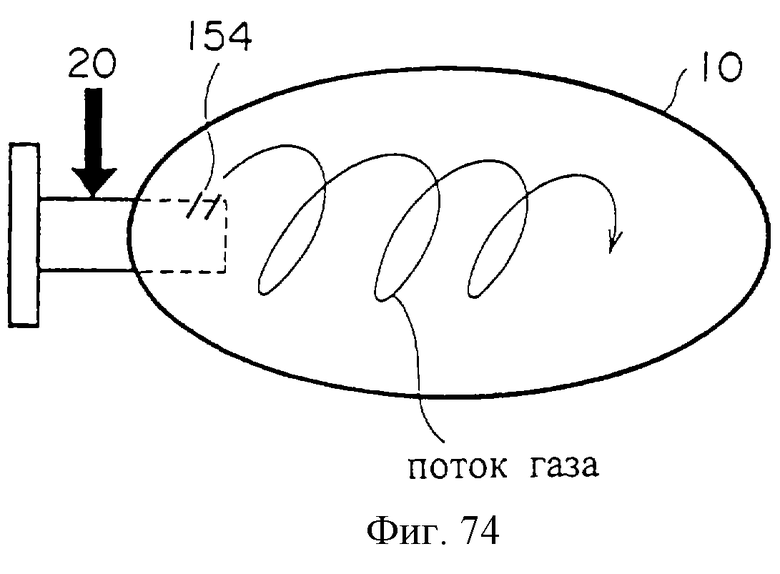

Фиг. 74 - вид, показывающий другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

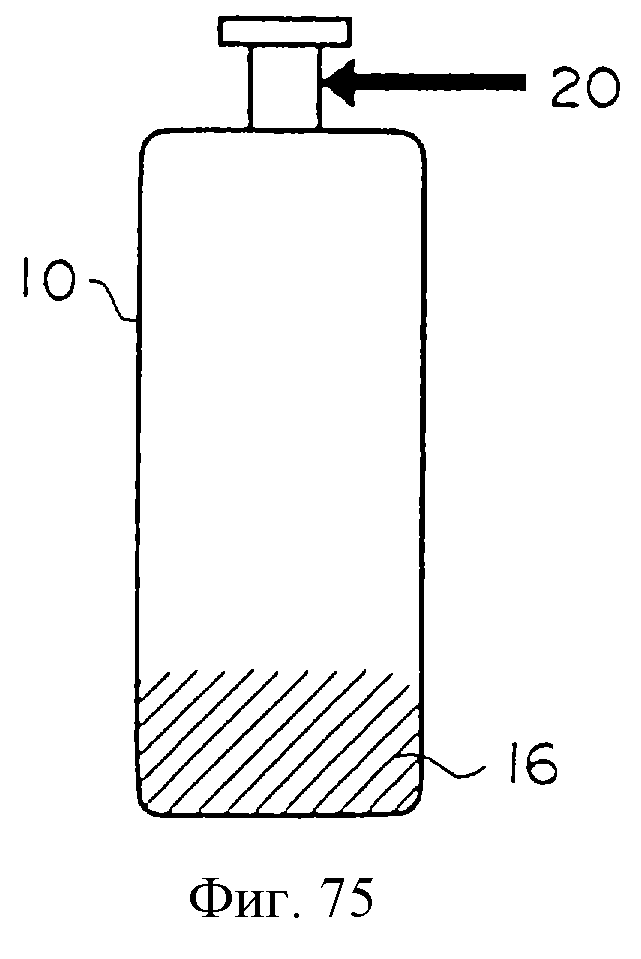

Фиг. 75 - вид, показывающий другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

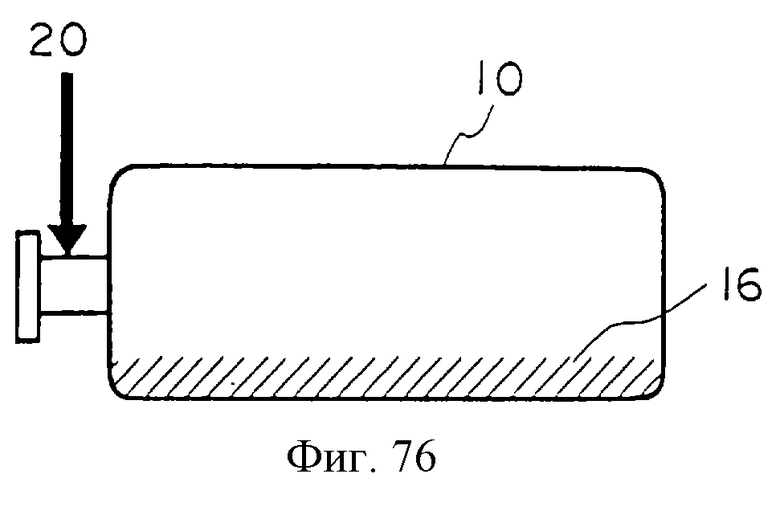

Фиг. 76 - вид, показывающий пример модификации контейнера для хранения, показанного на Фиг.75.

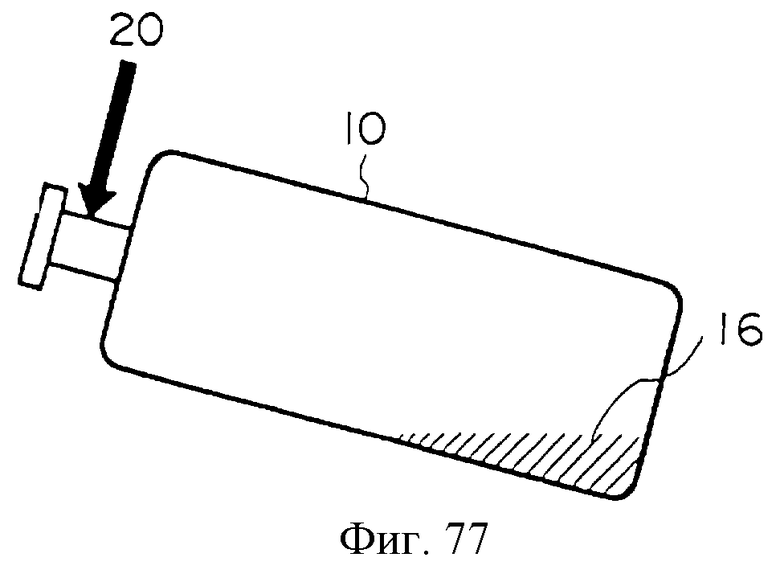

Фиг.77 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.75.

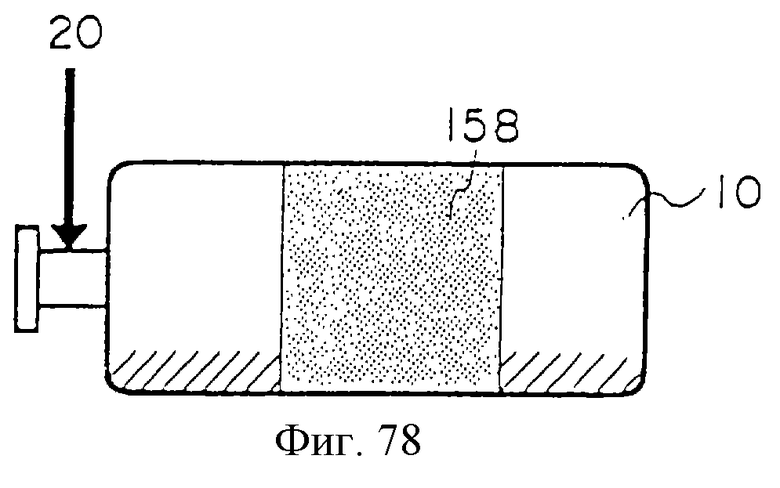

Фиг. 78 - вид, показывающий другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

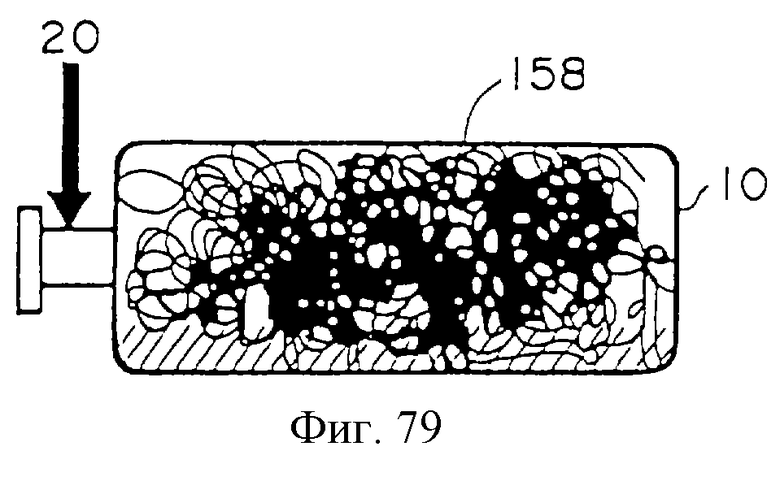

Фиг. 79 - вид, показывающий пример модификации контейнера для хранения, показанного на Фиг.78.

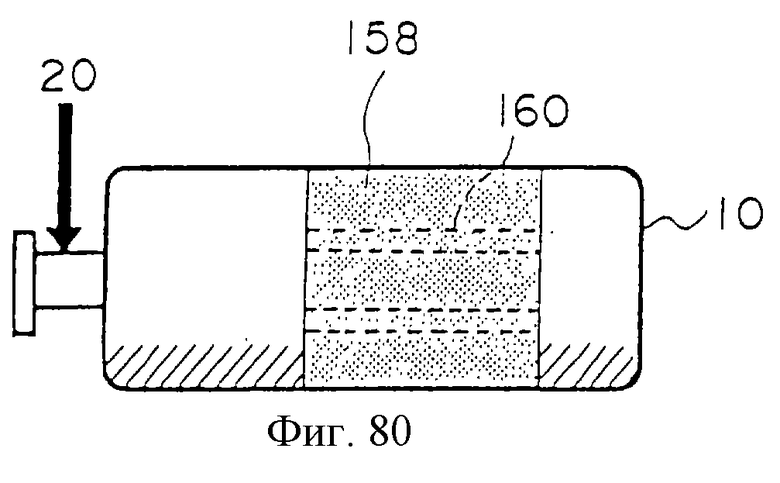

Фиг.80 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.78.

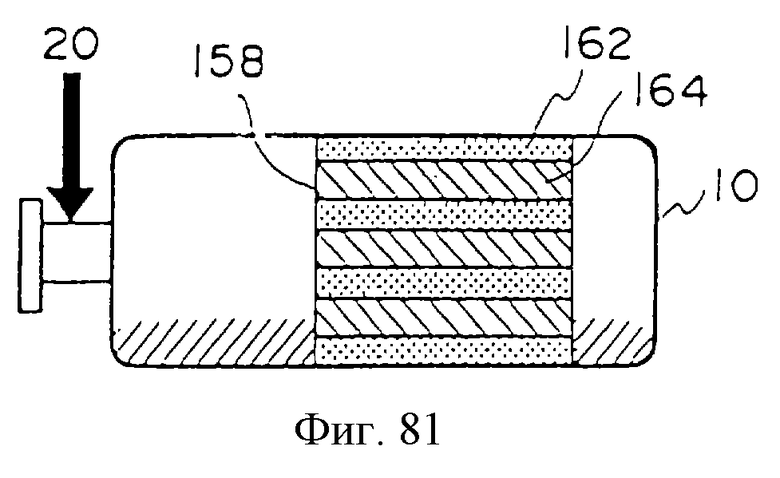

Фиг.81 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.78.

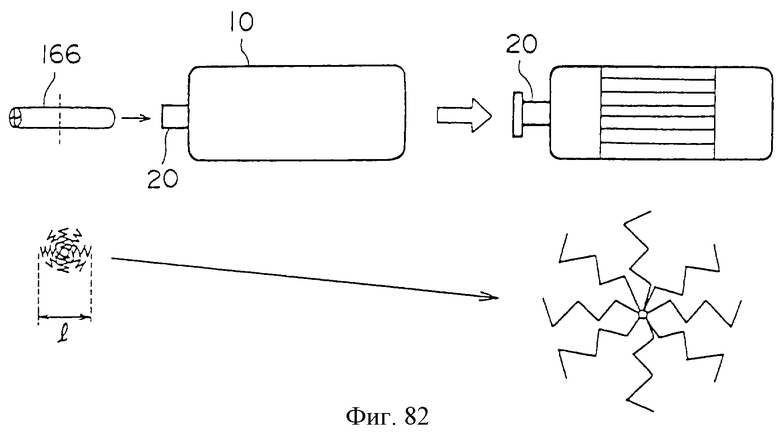

Фиг.82 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.78.

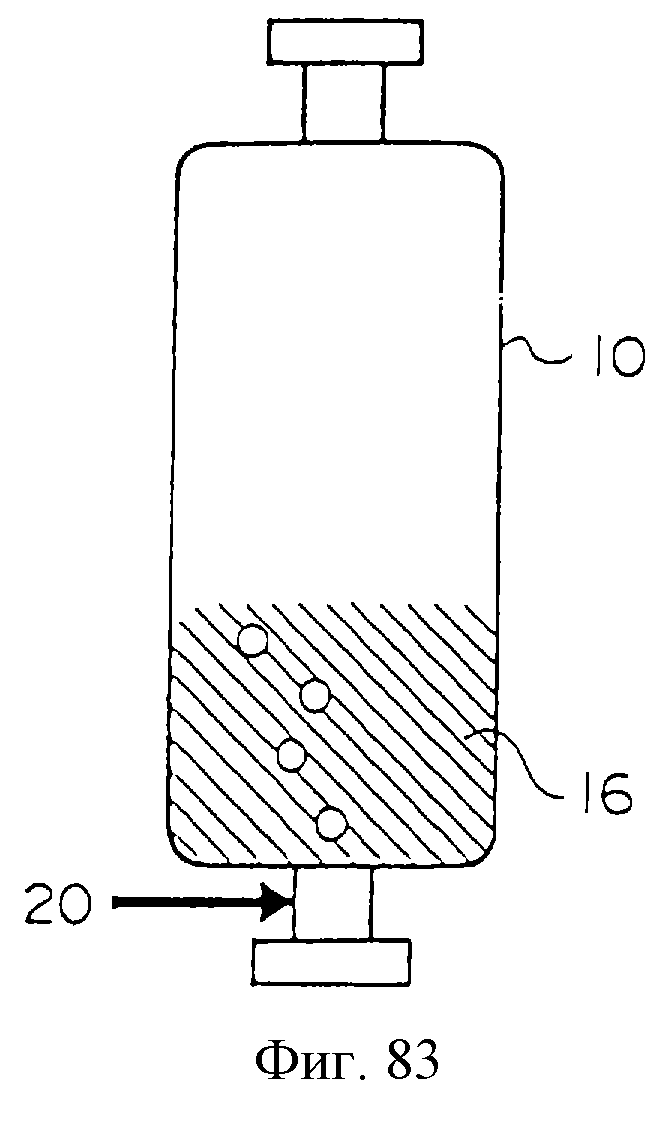

Фиг. 83 - вид, показывающий другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

Фиг. 84 - вид, показывающий другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

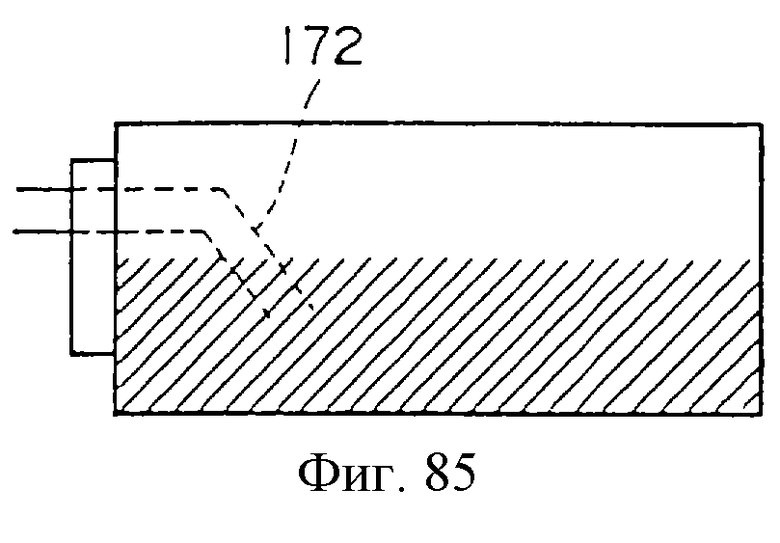

Фиг.85 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.84.

Фиг.86 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.84.

Фиг.87 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.84.

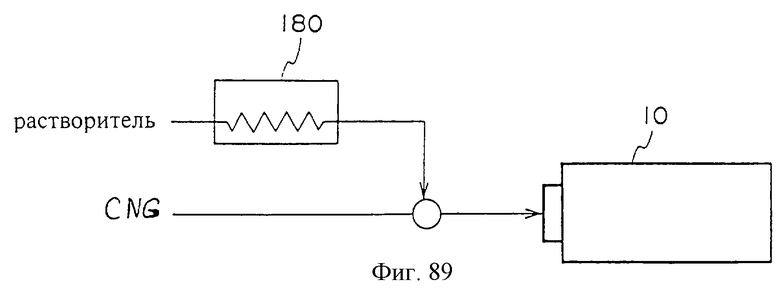

Фиг.88 - вид, показывающий другой пример модификации контейнера для хранения, показанного на Фиг.84.

Фиг. 89 - вид, показывающий другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

Предпочтительные варианты выполнения изобретения

Предпочтительные варианты выполнения настоящего изобретения (здесь упомянутые как варианты выполнения) будут описаны ниже со ссылкой на чертежи.

Вариант выполнения 1

Варианты выполнения 1-9 системы для сжижения и хранения газа на основе метана согласно изобретению, относятся к области растворения метана или газа, основным компонентом которого является метан, такого как природный газ, в углеводородном растворителе и хранения газа на основе метана при высокой плотности в контейнере для хранения.

На Фиг. 1 показаны парожидкостные равновесные характеристики смешанного растворителя пропана и метана при 38oС. На Фиг.1, верхняя линия представляет собой линию жидкой фазы, а нижняя линия представляет собой линию паровой фазы. Как видно из Фиг.1, смешанный растворитель пропана и метана остается в жидком состоянии, пока мольное соотношение метана не составит 40%, мольное соотношение, при котором метан входит в паровое состояние. Когда молярный процент метана превышает границу 40%, выше которой он больше не остается в жидком состоянии, плотность хранимого метана снижается. Чтобы хранить метан высокой плотности в широком диапазоне температур, необходим как можно более широкий диапазон, в котором метан может оставаться в жидком состоянии.

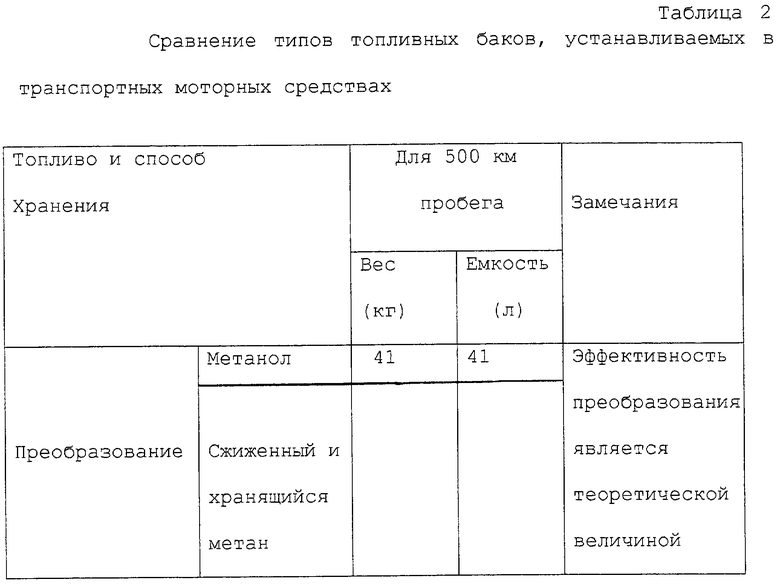

На Фиг. 2 показаны парожидкостные равновесные характеристики смешанного растворителя бутана и метана при 71oС. В этом случае, можно видеть, что жидкое состояние метана поддерживается до тех пор, пока молярный процент метана в композиционном растворителе не составит около 60%.

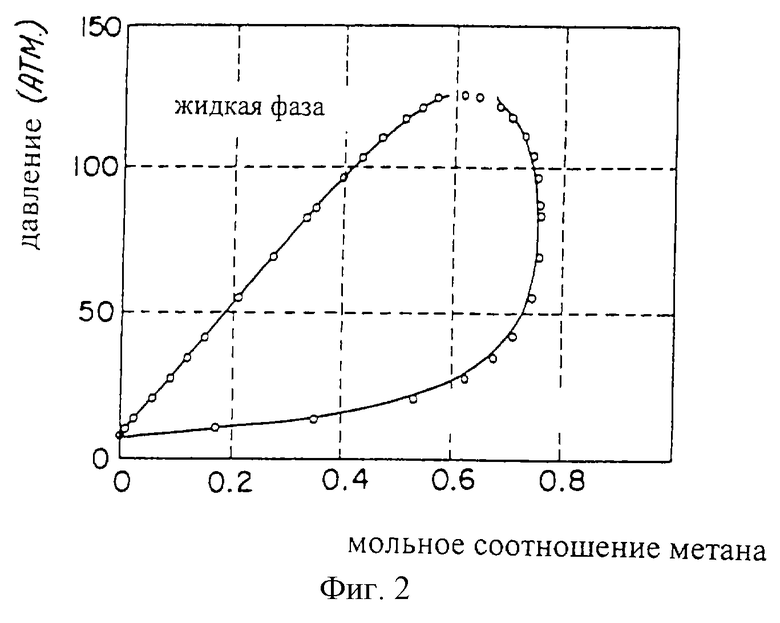

Кроме того, на Фиг.3 показаны парожидкостные характеристики смешанного растворителя гексана и метана при 100oС. В этом случае, можно видеть, что метан может оставаться в жидком состоянии до тех пор, пока молярный процент метана в композиционной жидкости не составит около 70%.

Как видно, углеводород, имеющий больше атомов углерода (более высокое углеродное число), или, другими словами, углеводород, который является жидкостью при комнатной температуре, может лучше поддерживать жидкое состояние растворенного метана. Это свойство углеводорода, такого как гексан, который является жидкостью при комнатной температуре, поддерживается, даже если его смешивают с другими углеводородами, которые плохо сжижаются при комнатной температуре, например, пропан или бутан.

На Фиг.4 показаны парожидкостные характеристики при 38oС углеводородного растворителя, состоящего из пропана и 10% гексана, в котором растворяется метан. Как показано на Фиг. 4, жидкое состояние метана поддерживается до того, как молярный процент метана составит около 55%. По сравнению с Фиг.1, где используют углеводородный растворитель, состоящий из 100% пропана, на Фиг. 4 показан более широкий диапазон, в котором растворенный метан может оставаться в жидком состоянии, а углеводородный растворитель, включающий гексановый компонент (Фиг. 4), указывает более низкое давление для соответствующего уровня плотности метана. Это может происходить, поскольку гексан, углеводород, который является жидкостью при комнатной температуре, стабилизирует метан и пропан.

Аналогично, на Фиг.5 показывает парожидкостные равновесные характеристики, при 71oС, углеводородного растворителя, состоящего из бутана и 10% гексана, в котором растворяется метан. В этом случае, видно, что жидкое состояние метана поддерживается до того, как молярный процент метана составит около 70%. По сравнению с Фиг.2, где используется углеводородный растворитель, состоящий из 100% бутана, на Фиг.5 показан более широкий диапазон мольных соотношений метана, в котором метан может существовать в жидком состоянии, указывая более низкое давление для соответствующего уровня плотности метана. Таким образом, очевидно, что углеводородный растворитель, включающий 100% гексан является более стабильным в виде жидкости, чем 100%-ый бутановый углеводородный растворитель.

Таким образом, при использовании углеводородного растворителя, включающего углеводород, являющийся жидкостью при комнатной температуре, такой как гексан, жидкое состояние метана можно поддерживать в более широком диапазоне температур, и более широком диапазоне мольных соотношения метана. Поэтому, может храниться метан более высокой плотности, что может увеличить количество метана, который можно хранить. Следовательно, стабильный метан может храниться в большем количестве, даже если он используется в более широком диапазоне температур, например, для использования в моторном транспортном средстве.

Углеводородные растворители, состоящие из двух компонентом были описаны в качестве примеров, где подходящим образом можно использовать углеводородные растворители, состоящие из трех или более компонентом. Примеры углеводородов, которые не легко сжижаются при комнатной температуре, включают пропан, бутан и т.п. В качестве других органических растворителей, например, также можно использовать диметиловый эфир.

Вариант выполнения 2

Систему для сжижения и хранения газа на основе метана согласно изобретению можно использовать в моторном транспортном средстве, и в этом случае, предпочтительно, если бензин или легкое масло, которое обычно используется в качестве топлива в транспортном средстве, могли использоваться в качестве углеводородного растворителя для сжижения метана. Это позволит, например, использовать существующую вспомогательную инфраструктуру для моторных транспортных средств. Другим преимуществом является то, что для моторных транспортных средств с двигателем, работающем на двух видах топлива, конечно, бензин или легкое масло можно использовать в качестве топлива. Бензин представляет собой композиционную жидкость из углеводородов С5-С8. Легкое масло также представляет собой композиционную жидкость с углеводородами С7-С12. Было проверено, что бензин или легкое масло остается жидким и может достаточно сжижать метан в диапазоне температур в окружающей среде, в которой его используют.

На Фиг.6 показаны парожидкостные равновесные характеристики при 71oС бензина, в котором растворяется метан. Как видно из Фиг.6, жидкое состояние метана поддерживается до тех пор, пока молярный процент метана не составит около 80%. Поэтому в качестве углеводородного растворителя для сжижения и хранения метана, можно использовать бензин или легкое масло, как наиболее предпочтительные.

Вариант выполнения 3

На Фиг.7 показано поперечное сечение оборудования для использования предпочтительного варианта 3 выполнения системы для сжижения и хранения газа на основе метана согласно изобретению. Как показано на Фиг.1, контейнер 10 для хранения снабжен выходным отверстием 14 для паровой фазы, для выпуска метана из парофазной части 12 контейнера и выходным отверстием 18 для жидкой фазы, для выпуска углеводородного растворителя из жидкофазной части 16 контейнера. Выходное отверстие 18 для жидкой фазы расположено в дне контейнера 10 для хранения.

Оборудование выполнено для приема бензина или легкого масла в качестве углеводородного растворителя в жидкофазной части 16, показанном на Фиг.1, и хранения метана, растворенного в растворителе. Таким образом, оборудование может хранить бензин или легкое масло и в то же время метан, и поддерживать высокую плотность энергии в контейнере 10 для хранения. Кроме того, поскольку требуется только один контейнер 10 для хранения топлива, этот вариант выполнения является выгодным для использования в моторных транспортных средствах.

Поскольку метан хранится посредством растворения его в бензине или легком масле в этом варианте выполнения, метан в жидкой фазе может храниться при более низком давлении, чем, например, давление, при котором может храниться сжатый природный газ (CNG). Когда предполагают, что давление, требуемое для сжатия природного газа (CNG), должно составлять 200 Мпа - давление, предусмотренное Японскими правилами, и когда такое давление прикладывают, то большее количество энергии более высокой плотности может храниться при помощи способа согласно этому варианту выполнения.

При использовании метана, хранимого в контейнере 10 для хранения согласно этому варианту выполнения, газ, несущий около 90% метана с в общем постоянным соотношением составляющих, существующий в парофазной части 12 контейнера 10 для хранения, выпускается через выходное отверстие 14 для паровой фазы. Поскольку метан растворяется в углеводородном растворителе, содержащемся в жидкофазной части 16, когда газ выпускается из парофазной части 12, некоторое количество растворенного метана испаряется в парофазной части 12. Когда растворенный метан в жидкофазной части 16 израсходуется, контейнер повторно загружается метаном посредством вдувания метана в парофазную часть 12.

Важный признак этого варианта выполнения состоит в том, что углеводородный растворитель в жидкофазной части 16 может выпускаться через выходное отверстие 16 для жидкой фазы. Это позволяет непосредственно использовать бензин или легкое масло в качестве топлива, обеспечивая гибкий выбор используемых видов топлива.

Вариант выполнения 4

На Фиг.8 показано поперечное сечение оборудования для использования предпочтительного варианта 4 выполнения системы для сжижения и хранения газа на основе метана согласно изобретению. Как показано на Фиг.8, контейнер 10 для хранения снабжен входным отверстием 20 для метана, через которое метановый газ подается в парофвзную часть 12 и входное отверстие 22 для растворителя, через которое углеводородный растворитель проходит в жидкофазную часть 16. Кроме того, установлена мешалка 24 для перемешивания растворителя в жидкофазной части 16.

После того, как углеводородный растворитель подается через входное отверстие 22 для растворителя, входя в контейнер 10 для хранения и образуя жидкофазную часть 16, а метан подается через входное отверстие 20 для метана к парофазной части 12, метан начинает растворяться в углеводородном растворителе в жидкофазной части 16. Однако, метан не может быть достаточно растворен в жидкофазной части 16 только посредством повышения давления подачи метана. Для улучшения растворяемости метана, в растворитель могут вводиться пузырьки посредством продвижения метана непосредственно в жидкофазную часть 16. Однако, экспериментальные результаты показывают, что этот способ еще не обеспечивает достаточную растворяемость метана. Следовательно, в этом варианте выполнения, мешалка 24 устанавливается в контейнер 10 для хранения. Когда метан подают через входное отверстие 20 для метана, мешалка 24 может перемешивать углеводородный растворитель в жидкофазной части 16. Экспериментальные результаты показывают значительное улучшение растворяемости метана.

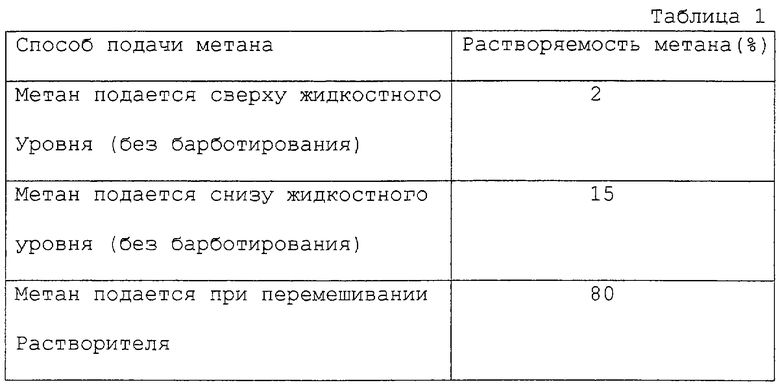

Таблица 1 показывает результаты растворяемости метана для трех случаев, в которых сжатый метан подается в контейнер, тогда как раствор перемешивается согласно способу по настоящему варианту выполнения; сжатый метан подается в контейнер, но раствор не перемешивается (подается от уровня над жидкостью); и сжатый метан подается непосредственно в жидкофазную часть 16 посредством барботирования.

Как можно видеть из Таблицы 1, когда метан подается в контейнер при перемешивании растворителя в жидкофазной части 16 посредством мешалки 24, согласно способу по настоящему варианту выполнения, растворяемость метана в углеводородном растворителе значительно повышается.

Например, даже для варианта 3 выполнения, в котором метан растворяется в бензине или легком масле, количество метана, подлежащего хранению, может увеличиться посредством установки мешалки 24 в контейнер 10 для хранения, как в этом варианте выполнения и перемешивания растворителя в жидкофазной части 16 при сжижении метана.

Вариант выполнения 5

На Фиг. 9 показано поперечное сечение оборудования для использования предпочтительного варианта 5 выполнения системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

Как показано на Фиг.9, контейнер 10 для хранения может удерживать органический пористый материал 26. Этот органический пористый материал 26 может быть, например, губкой, выполненной из органического материала. Согласно этому варианту выполнения, через отверстие 22 для растворителя, углеводородный растворитель входит в контейнер 10 для хранения, в котором установлен органический пористый материал 26, при этом метан подается через входное отверстие 20. Органический пористый материал 26 занимает парофазовую часть 12 и жидкофазовую часть 16 контейнера 10 для хранения, таким образом обеспечивая сжижение и хранение больше метана с меньшим количеством углеводородного растворителя. Это возможно, поскольку сжижение метана посредством растворения в углеводородном растворителе происходит благодаря тому свойству, что молекулы метана притягиваются к молекулам углеводорода. Поэтому, когда контейнер 10 для хранения удерживает органический пористый материал 26, часть молекул метана также притягиваются к молекулам органического пористого материала 26. Это облегчает сжижение метана, и поэтому количество углеводородного растворителя может быть снижено.

Хотя весь объем контейнера 10 для хранения заполнен органическим пористым материалом 26 в примере, показанном на Фиг.9, органический пористый материал может занимать только пространство жидкофазной части 16, в которую подается углеводородный растворитель.

Если, например, используют бутан в качестве углеводородного растворителя, а метан растворяют в растворителе при 140 атм и 5oС, молярный процент бутана в композиционном растворителе будет составлять около 20%. Однако, если органический

пористый материал 26 установлен в контейнере 10 для хранения, молярный процент бутана может снижаться до около 14% при тех же условиях.

Вариант выполнения 6

Варианты выполнения, описанные выше используют способ сжижения и хранения метана, при котором метан растворяется в углеводородном растворителе, таком как пропан, бутан, пентан, гексан, или бензин или диметиловый эфир (DME). Когда метан растворяется в любом углеводородном растворителе, плотность метана, подлежащего хранению может дополнительно увеличиваться, если раствор метанорастворяющего углеводородного растворителя приведен в критическое состояние.

На Фиг.10 показаны кривые температуры-давления смешанных растворов метана и пропана при различных соотношениях. Как видно из Фиг.10, когда, например, сжатый метан подают в контейнер и растворяют в пропановом растворителе при 30oС, а давление подачи метана возрастает, критическая зона превышает приблизительно 93 атм, и раствор приводится в критическое состояние. На Фиг. 11 показана плотность хранимого метана при различных давлениях в течение процесса. Плотность хранимого метана представлена как количество растворенного метана в смешанном растворе метана и пропана. Как видно из Фиг.11, плотность хранимого материала в общем возрастает с повышением давления, хотя она немного падает около критического давления. Из Фиг.10 и 11, таким образом, видно, что больше метана может храниться путем подачи метана в контейнер при давлениях подачи до максимальных, и достижения растворения метана в критическом состоянии.

Далее описывается, как температурный фактор влияет на процесс растворения метана в различных углеводородных растворителях, когда метан подают в контейнер.

На Фиг. 12 показаны жидкофазные кривые различных видов углеводородных растворителей, в которых растворяется 80-моль% метана. Высокотемпературный конец каждый кривой указывает критическую точку соответствующего углеводородного растворителя. Как видно из Фиг.12, критические точки смещаются к более высокой температуре и давлению, при увеличении углеродного числа каждого углеводорода.

На Фиг.13 показана плотность хранимого материала в этих критических точках. Хотя кажется, что плотность хранимого материала снижается при увеличении углеродного числа на Фиг.13, это происходит вследствие различных температур в различных критических точках.

После того, как растворяемость метана отрегулирована, плотность метана в этих углеводородных растворах при фиксированной температуре 35oС показана на Фиг. 14, где этан выпускается, поскольку он больше не является жидким при этой температуре, даже если количество растворенного метана снижается. Как видно из Фиг.14, плотность хранимого метана с пентаном и гексаном выше, чем с другими углеводородами. Это происходит, потому что, критическая температура пентана и гексана превышает температуру пропана и бутана, а плотность хранимого материала в критическом состоянии может, в общем, поддерживаться при 35oС. При постоянной температуре, в частности в диапазоне температур, подходящих для практического применения около 0oС, метан более высокой плотности может храниться путем использования углеводорода с более высокой критической температурой, такого как пентан или гексан. Использование углеводорода с таким температурными характеристиками, чтобы разница между рабочей температурой и критической температурой была меньше, или критическая температура превышала рабочую температуру, предпочтительно для повышения плотности хранимого метана.

Хотя вышеуказанное описание предусматривало растворы, содержащие два компонента, можно использовать раствор, содержащий три и более компонентов.

На Фиг.15 показаны кривые температуры-давления, одна для композиционной жидкости, содержащей 20% бутана и 80% метана, а другая - для композиционной жидкости, содержащей 20% бутана, 16% этана и 64% метана. Как видно из Фиг. 14, раствор, содержащий три компонента, включающие добавку из 16% этана, имеет более высокую критическую температуру. Поскольку изменение углеводородных типов, смешанных с метаном, может, таким образом, изменить характеристики композиционного раствора, растворение метана может гибко регулироваться согласно использованию.

Вариант выполнения 7

Если смешивается метан и углеводород с углеродным числом 3 или выше, такой как пропан, бутан, пентан и гексан (С3-С6), метан растворяется в углеводороде и сжижается посредством связывающей энергии углеводорода. На Фиг. 16-19, соответственно, показаны характеристики смесей метана и каждого углеводорода, в которых растворяется метан при различных соотношениях, на основе связи температуры и давления. Как показано на этих чертежах, при каждом соотношении метана в каждой смеси, существует критическое состояние, в котором не происходит дальнейшего сжижения, даже при повышении давления.

Было обнаружено, что хранящийся метан в таком сверхкритическом состоянии может повысить плотность хранимого метана выше, чем когда простой метан хранится как сжатый газ (CNG). В смесях метана и углеводорода, атомы углеводорода уменьшают взаимное отталкивание атомов метана и действуют в качестве буферов.

На Фиг. 20 показаны измерения плотности метана и плотности пропана, которая изменяется при постепенном добавлении метана в пропановый растворитель при 35oС.

На Фиг.21 показана связь между плотностью энергии метан-пропановой смеси и мольным соотношением метана (%) при этом процессе. На Фиг.20 и 21, давление повышается при постепенном добавлении метана в пропановый растворитель, а жидкая фаза метан-пропановой смеси присутствовала перед тем, как давление достигло 80 атм. Когда метан добавляется дополнительно, и давление превышает 80 атм. , жидкая фаза смеси ограничивается и смесь переходит в сверхкритическое состояние. Молярный процент метана в жидкой фазе, при 80 атм., составлял 35%. В области повышения давления от 80 до 100 атм., для добавления метана, метан-пропановая смесь была нестабильной, и находилась в переходном состоянии от жидкой фазы к сверхкритическому состоянию.

Как показано на Фиг.20, в течение этих стадий, плотность хранимого метана возрастала до 90 атм., и снижалась только при 100 атм., точка, в которой было введено полное сверхкритическое состояние. Затем, давление повышалось, по мере того, как метановое соотношение в смеси возрастало, и плотность хранимого метана также увеличивалась. При 200 атм., достигнутых в процессе дальнейшего добавления метана, плотность хранимого метана достигала объемного соотношения V/V (хранимый газообразный объем при атмосферном давлении/хранимый объем)=220, при этом плотность хранимого пропана имела объемное соотношение V/V=50. По сравнению с плотностью хранимого газа CNG, составляющей V/V= 220 при 200 атм., можно заметить, что метан может храниться при более высокой плотности, при хранении в сверхкритическом состоянии.

Как показано на Фиг.21, когда молярный процент метана в смеси составляет 35%, при добавлении метана в пропановый растворитель, то есть давление достигло 80 атм. , начинается переход в сверхкритическое состояние. При этом переходном состоянии, мольное соотношение метана быстро возрастало и составляло 55%, когда давление достигло 100 атм., и было достигнуто полное сверхкритическое состояние. Дальнейшее добавление метана увеличило как мольное соотношение метана, так и давление. Молярный процент метана, составляющий 81,5% и молярный процент пропана, составляющий 18,5%, измеряли при давлении 200 атм. , достигнутом в процессе дальнейшего добавления метана. Изменение плотности энергии смеси при этом процессе также показано на Фиг.21, на которой видно, что плотность энергии падает при переходе в сверхкритическое состояние, ниже, чем плотность в состоянии жидкой фазы. После приведения смеси в сверхкритическое состояние, ее плотность энергии оставалась приблизительно постоянной, тогда как давление немного возросло. Это, однако, в 1,6 раз превышало плотность энергии метана в состоянии сжатого природного газа (CNG), поскольку пропановая составляющая смешивалась с метаном.

Такое явление аналогично наблюдалось, когда использовали другой, чем пропан, углеводород с углеродным числом 3 или выше. Это также справедливо, даже если смешивали композицию метан-этан, основным компонентом которой является метан, и углеводород с углеродным числом 3 или выше, поскольку свойства этана почти соответствуют свойствам метана. Поэтому, путем смешивания метана или углеводорода с углеродным числом 2 или ниже с метаном, являющимся основным компонентом, с углеводородом с углеродным числом 3 или выше, таким как пропан, бутан и т.д., так что количество первого составит 93%-35%, а количество последнего составит 7%-65%, и путем хранения полученной смеси в сверхкритическом состоянии, может сохраняться более высокая плотность метана и более высокая плотность энергии, достигнутая, как объяснено выше. Сверхкритическое состояние является, однако, нестабильным при переходе к этому состоянию, при добавлении метана к углеводороду с углеродным числом 3 или выше. Таким образом, необходимо использовать соотношения составляющих, при которых сверхкритическое состояние легко стабилизируется. В частности, смесь должна приготавливаться так, чтобы соотношение углеводорода с углеродным числом 3 или выше составляло от 7% до 45%, а соотношение метана или углеводорода с углеродным числом 2 или ниже, несущего метан в качестве основного компонента, составляло от 93% до 55%. Путем такого производства композиции метан-водород, смешанной согласно указанным диапазонам соотношений, и хранения ее в сверхкритическом состоянии, и плотность хранимого метана, и плотность энергии, могут возрастать.

Вариант выполнения 8

В предпочтительном варианте 8 выполнения настоящего изобретения, бутан используется в качестве углеводорода с углеродным числом 3 или выше. На фиг. 22 показаны изменения плотности бутана и плотности метана, когда метан постепенно добавляется в бутановый растворитель при 21oС. На фиг.23 показаны переходы плотности энергии смеси метана и бутана и молярный процент метана при этом процессе. Жидкая фаза смеси присутствует перед тем, как давление достигнет 120 атм., при добавлении метана. При дальнейшем добавлении метана, смесь входит в переходное состояние из жидкой фазы к сверхкритическому состоянию, которое является нестабильной областью. Это переходное состояние продолжается, пока давление не повысится до около 130 атм. Как показано на Фиг. 22, когда метан постепенно добавляется в бутановый растворитель, плотность хранимого метана повышается, поскольку давление повышается без воздействия изменения фазы от жидкой фазы до переходного состояния, и, в итоге, до сверхкритического состояния. При давлении 200 атм., при котором метан в дальнейшем добавляется для получения метан-бутановой смеси, после того, как смесь входит в сверхкритическое состояние, плотность хранимого метана достигла V/V=300, при этом плотность хранимого бутана составила V/V=55.

Как показано на Фиг.23, при давлении 123 атм., при котором метан добавляется для образования метан-бутановой смеси, жидкая фаза смеси присутствует с молярным процентом метена, составляющим 55%. При давлении 130 атм., при котором метан добавляется в дальнейшем, смесь входит в сверхкритическое состояние с молярным процентом метана, составляющим 73%. Внутреннее состояние системы становится стабильным при сверхкритическом состоянии. Как для случая, в котором использовали пропановый растворитель, в бутановом растворителе, смешанном с метаном, молярный процент метана быстро увеличивается, как только смесь входит в сверхкритическое состояние, приближая мольное соотношение метана к природному газу.

Плотность энергии метан-бутановой смеси, как показано на Фиг.23, снижается ниже, чем плотность энергии в состоянии жидкой фазы, когда смесь изменяется до сверхкритического состояния. После того, как установится сверхкритическое состояние, однако, его плотность энергии остается приблизительно постоянной, независимо от роста давления. Когда метан добавляется при наибольшем давлении 200 атм., молярный процент метана составил 84,5%, а молярный процент бутана - 15,5%. В то же время, плотность энергии смеси превышала в 2,1 раз плотность энергии природного газа.Даже когда бутан использовался в качестве растворителя, хранение метан-бутановой смеси в сверхкритическом состоянии могло увеличить плотность хранимого метана и плотность энергии.

Вариант выполнения 9

В предпочтительном варианте 9 выполнения настоящего изобретения, пропан использовался в качестве углеводорода с углеродным числом 3 или выше. На Фиг.16 показана связь температуры и давления метан-пропановой смеси, полученной путем растворения метана в пропане. Как видно из Фиг.16, для 80-моль% метана, его кривая точки росы не продолжается к области температуры 15o или выше, какое бы давление не прикладывали. Поэтому, метан-пропановая смесь не сжижается при любом давлении и может выпускаться из контейнера для хранения, с постоянным соотношением составляющих, при поддержании ее сверхкритического состояния или газообразного состояния.

Поэтому, когда пропан используется в качестве углеводорода с углеродным числом 3 или выше, можно использовать топливо, которое не сжижается даже при комнатной температуре.

Вариант выполнения 10

Вариант выполнения 10 и последующие варианты выполнения системы для сжижения и хранения газа на основе метана согласно изобретению относится к области поддержания постоянных мольных соотношений составляющих хранимого материала, когда материал выпускается из контейнера для хранения, для использования.

Для смешивания метана и углеводорода с углеродным числом 3 или выше, согласно вариантам выполнения 7-9, описанным выше, углеводород и метан подается в контейнер 10 для хранения, как показано на Фиг.24. В контейнере 10 для хранения, углеводород С углеродным числом 3 или выше, такой как пропан, бутан или пентан, сначала подают через загрузочную трубу 28, а затем в контейнер подают сжатый метан через загрузочную трубу 28. Поскольку загрузочная труба 28 соединена с дном контейнера 10 для хранения, как показано на Фиг. 24, метан барботируют через предварительно поданный жидкий углеводород. Это барботирование обеспечивает перемешивающий эффект и может ускорить переход жидкости в ее сверхкритическое состояние. В дополнение к барботированию, также может быть установлена мешалка 30 для перемешивания хранимого материала, являющегося метан-несущим углеводородом в контейнере 10 для хранения.

Сначала, жидкая фаза 16 и паровая фаза 12 присутствуют в контейнере 10 для хранения. Когда наступает сверхкритическое состояние при подаче метана в углеводород с углеродным числом 3 или выше, описанным выше образом, жидкая фаза 16 ограничивается. В сверхкритическом состоянии, соотношения составляющих элементов содержимого контейнера 10 для хранения, остаются постоянными, и, таким образом хранимый материал, содержащий постоянные соотношения составляющих может выпускаться. Средство приведения содержимого контейнера 10 для хранения в сверхкритическое состояние является примером средства регулирования композиции системы для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению.

На Фиг. 25 показан пример, в котором подвижный-корпусной-компонентный контейнер для хранения, установленный на подвижный корпус, такой как транспортное средство, загружается метан-несущим углеводородом в сверхкритическом состоянии, полученным с помощью способа, показанного на Фиг.24. На Фиг. 25, из углеводородного бака 32, заполненного углеводородом с углеродным числом 3 или выше, углеводород подается к смешивающему устройству 34. Затем, метан, накапливающийся в накопителе 38 метана, после сжатия до 200-250 атм., посредством нагнетателя высвобождается для вдувания в смешивающее устройство 34. Смешивающее устройство 34 снабжено специальной мешалкой, которая не показана. Метан-несущий углеводород, выполненный посредством такого смешивания метана с углеводородом с углеродным числом 3 или выше, и переведенный в сверхкритическое состояние при около 200 атм., накапливается в накопительном цилиндре 40 для композиционного газа. Загрузочное устройство 43 загружает подвижный корпусной компонентный контейнер для хранения метан-несущим углеводородом в сверхкритическом состоянии, накопленном в накопительном цилиндре 40 для композиционного газа.

Необходимо отметить, что современные заправочные станции часто имеют заправку для подачи газа, такую как 13А (тепловой эквивалент 12600-13800 (ккал/м3), скорость горения 35-47 (см/с), метан 88%, этан 6%, пропан 4%, I-бутан 0,8%, n-бутан 1,2%), причем можно использовать газ вместо метана.

Когда контейнер 10 для хранения, показанный на Фиг.24, постепенно загружается метан-несущим углеводородом, то есть смесью метана и углеводорода с углеродным числом 3 или выше, температура контейнера 10 для хранения повышается. Поскольку повышение температуры контейнера 10 для хранения вызывает снижение практической скорости загрузки, необходимо охлаждать контейнер 10 для хранения.

На Фиг.26 показан пример способа охлаждения контейнера 10 для хранения. На Фиг.26, охлаждающая труба 44 проходит вокруг контейнера 10 для хранения, и охлаждающая жидкость подается от трубы 46 подачи охлаждающей жидкости к охлаждающей трубе 44. Когда, например, 1001-бак использовали в качестве контейнера 10 для хранения и загружали газом, содержащим 83% метана и 17% бутана при температуре окружающей среды 25oС, и температуре охлаждающей жидкости 10oС, температура внутри бака поднималась до 30oС. Наблюдалось повышение температуры, максимум на 5oС от температуры окружающей среды. С другой стороны, когда бак загружали сжатым природным газом (CNG) при тех же условиях, наблюдалось повышение температуры внутри бака на около 25oС от температуры окружающей среды.

Метан-несущий углеводород, полученный согласно изобретению, таким образом, обеспечивал больший охлаждающий эффект, наиболее вероятно, как следствие свойства углеводорода, состоящего в том, что его жидкая фаза присутствует при более низком давлении и изменяется до сверхкритического состояния при повышении давления. Поэтому, жидкая фаза, присутствующая в баке при более низком давлении перед переходом в сверхкритическое состояние охлаждает бак, производя значительный охлаждающий эффект.

Вариант выполнения 11

На Фиг. 17 показана связь температуры и давления метан-бутановой смеси, полученной путем добавления метана в бутановый растворитель. Как показано на Фиг. 17, для 80% мольного соотношения метана, через его кривую точки. росы обнаружено некоторое давление при комнатной температуре, такой как 15oС. Поэтому, даже если метан-бутановая смесь в ее сверхкритическом состоянии сначала хранится в контейнере для хранения, газ будет сжижаться при некотором давлении, когда давление в контейнере понизится при использовании хранимого метана. Для такого соотношения метана, не обнаружено давления через его кривую точки росы в температурной области 60o или выше, это показывает, что метан сжижается, если давление падает при общих критериях применения.

Когда паровая и жидкая фазы присутствуют в контейнере 10 для хранения, как описано выше, плотность метана в каждой фазе является разной. В паровой фазе, метан является насыщенным, а в жидкой фазе бутан является насыщенным. Для выпуска такого метан-несущего углеводорода, так что соотношения его составляющих будут соответствовать соотношениям, установленным при выпуске смеси в ее сверхкритическом состоянии, комбинация парофазного компонента и жидкофазного компонента должна одновременно выпускаться при постоянном соотношении, а затем смешиваться вместе перед использованием. Посредством этого параллельного выпуска как паровой, так и жидкой фазы, может быть получено топливо, содержащее такие же соотношения составляющих, как предполагалось в его сверхкритическом состоянии, поскольку метановое соотношение, в целом, в контейнере 10 для хранения является таким же, как в углеводороде в его сверхкритическом состоянии.

Средство выпуска материала, хранящегося в контейнере 10 для хранения, посредством параллельного выпуска как в паровой, так и в жидкой фазе, и объединения выпускаемых материалов, является примером средства регулирования композиции, включенного в настоящее изобретение. Пример применения этого средства будет объяснен ниже.

На Фиг. 27 показан пример, в котором метан-несущий углеводород выпускается как из жидкофазной 16, так и из парофазной 14 частей контейнера 10 для хранения. В этом случае, поскольку плотность жидкой фазы 16 превышает плотность паровой фазы 12, диаметр одной линии выпускного трубопровода 48 из жидкой фазы 16 должен быть меньше диаметра другой линии выпускного трубопровода 48 из паровой фазы 12 для компенсации разницы. Метан-несущий углеводород, выпускаемый из жидкой фазы 16, и тот же углеводород, выпускаемый из паровой фазы 12, смешиваются вместе в выпускном трубопроводе 48, регулируемом в отношении давления, посредством регулятора 50 давления, и подаются к другой системе, в которой используются в качестве топлива.

Например, для метан-несущего углеводорода, содержащего 17% мольного соотношения бутана и 83% мольного соотношения метана, возникает разделение пара и жидкости при около 21oС и 130 атм. Для такого образца, диаметр одной линии выпускного трубопровода 48 от жидкой фазы 16 должен составлять около двух третей диаметра другой линии выпускного трубопровода 48 от паровой фазы 12. Затем соотношения составляющих метан-несущего углеводорода, выпускаемого из контейнера 10 для хранения будет эквивалентно соотношениям, установленным при выпуске в сверхкритическом состоянии. Обратный клапан 49 установлен на каждой линии выпускного трубопровода 48, чтобы предотвратить возвращение выпускаемого топлива в контейнер 10 для хранения.

На Фиг.28 показан один пример модификации способа выпуска метан-несущего углеводорода из контейнера 10 для хранения. На Фиг.28, мешалка 52 установлена на выпускном трубопроводе 48 вдоль пути к другой системе. С помощью этой мешалки 52, метан-несущий углеводород, выпускаемый из жидкой фазы 16 и тот же углеводород, выпускаемый из паровой фазы 12, могут достаточно смешиваться вместе, так что может быть получено однородное топливо. Примерная возможная структура мешалки 52 представляет собой множество лопастей, установленных на несущем валу. Поскольку этот тип мешалки вращается посредством выпускного давления метан-несущего углеводорода, не требуется никакого дополнительного источника энергии.

На Фиг. 29 показан другой пример модификации способа выпуска метан-несущего углеводорода из контейнера 10 для хранения. На Фиг.29, нагревательная камера 54 установлена на выпускном трубопроводе на пути к другой системе. В этой нагревательной камере 54, метан-несущий углеводород, смешиваемый после выпуска из жидкой фазы 16 и паровой фазы 12 контейнера 10 для хранения, нагревается и смешивается. На этой стадии может полностью испаряться жидкость, содержащаяся в метан-несущем углеводороде. Таким образом, можно получить хорошо смешанный метан-несущий углеводород с даже более однородной композицией.

Нагревательная камера 54 может быть расположена сверху или снизу регулятора давления 54. В качестве источника тепла этой нагревательной камеры 54 можно использовать, например, охлаждающую жидкость двигателя. Это подходит для установки температуры в нагревательной камере 54, чтобы попасть в диапазон от 40 до 60oС.

Кроме того, на Фиг.30 показан другой пример модификации способа выпуска метан-несущего углеводорода из контейнера 10 для хранения. На Фиг.30, жидкий метан-несущий углеводород, выпускаемый из жидкой фазы 16, переносится к нагревательной камере 54, где он испаряется. Путем смешивания полученного таким образом испаряющегося газа и газообразного метан-несущего углеводорода, выпускаемого из паровой фазы 12, при заданном соотношении, топливо с постоянными соотношениями составляющих может подаваться к другой системе, такой как двигатель, в котором оно используется. В таком случае, соотношение испаряющегося газа, полученного из нагревательной камеры 54 к газообразному метан-несущему углеводороду, выпускаемому из паровой фазы 12 контейнера 10 для хранения необязательно должно составлять при смешивании 1:1, но должно быть установлено соответствующим образом, с рассматриваемыми соотношениями составляющих. Это может в большей степени стабилизировать соотношения составляющих метан-несущего углеводорода.

Жидкий метан-несущий углеводород, выпускаемый из жидкой фазы 16, после регулирования его выпускаемого объема посредством клапана 56, проходит через обратный клапан 59 к нагревательной камере 54. Нагревательная камера 54, температура в которой устанавливается в диапазоне от 40oС до 60oС, посредством, например, охладителя двигателя, испаряет метан-несущий углеводород, проходящий в нее. Углеводород, испаряемый в нагревательной камере 54, после регулирования давления посредством одного регулятора давления 50, смешивается с газообразным метан-несущим углеводородом, который был выпущен из паровой фазы 16 и также регулировался в отношении давления посредством другого регулятора давления 50. С помощью этих регуляторов давления 50, давление для высвобождения испаренного газа, полученного в нагревательной камере 54 и газа, выпускаемого из паровой фазы 12 контейнера 10 для хранения, должно регулироваться соответствующим образом. Этими объемами газа, таким образом, управляют при определенном соотношении, как описано выше, так что метан-несущий углеводородный газ может быть получен с такими же соотношениями составляющих, как объяснено для материала в целом в контейнере 10 для хранения. Кроме того, мешалка 52, установленная на выпускной трубопровод 48 на пути к другой системе, может обеспечить однородность газовой композиции.

Кроме того, на Фиг.31 показан другой пример модификации способа выпуска метан-несущего углеводорода из контейнера 10 для хранения. На Фиг.31 показан дополнительно установленный поплавок 55, чтобы определять жидкую фазу в контейнере 10 для хранения. Поскольку поплавок 55 плавает на поверхности жидкости, количество жидкости в контейнере 10 для хранения может быть определено путем определения вертикального перемещения поплавка. Датчик положения 60 определяет положение поплавка 58 и подает значение на вычислительный элемент 62. Поплавок 58 г датчик положения 60 и вычислительный элемент 62 вместе образуют детектор количества жидкости в настоящем изобретении.

Кроме того, датчик давления 66 прикреплен к соплу парофазовой части 64 для выпуска газообразного метан-несущего углеводорода из паровой фазы 12 контейнера 10 для хранения. Выходной сигнал этого датчика давления 62 является также входным сигналом для вычислительного элемента 62.

Когда жидкая фаза 16 определяется путем определения положения поплавка 58, вычислительный элемент 62 вычисляет количество полученной жидкости, на основе выходного сигнала датчика положения 60. В то же время, датчик давления 66 определяет давление в паровой фазе 16. Его выходной сигнал, вместе с температурой, определяемой термометром (не показан), подается на вычислительный элемент 62, где вычисляется количество метан-несущего углеводорода в жидкой фазе. Оставшееся количество в контейнере 10 для хранения может, таким образом, определяться с большой точностью. Поскольку соотношения составляющих исходного топлива в контейнере 10 для хранения заранее известны, соотношения составляющих в жидкой фазе 16 и паровой фазе 12 может быть вычислено, исходя из температуры при измерении.

На основании вычисленных таким образом соотношений составляющих в жидкой фазе 16 и паровой фазе 12, газообразный и жидкий метан-несущие углеводороды выпускаются соответственно из сопла парофазовой части 64 и сопла жидкофазовой части 68, при соответствующем соотношении. Путем объединения этих углеводородов вместе, может быть получено топливо с такими же соотношениями составляющих, как установлено, при выпуске его в сверхкритическом состоянии.

Вышеупомянутый способ был объяснен, исходя из предположения, что давление в контейнере 10 для хранения снижается вследствие выпуска метан-несущего углеводорода из контейнера 10 для хранения, и в результате, сверхкритическое состояние углеводорода изменяется до жидкой фазы 16. Однако, для углеводородов, содержащих заданное метановое соотношение, такое как, например, показано на Фиг.17, 18 и 19, при определенной температуре, или выше, углеводороды не будут находиться в жидкой фазе. Когда контейнер 10 для хранения нагревают посредством, например охладителя двигателя, выпускаемого из системы двигателя, для прохождения через охлаждающую трубу 44 на контейнере 10, показанную на Фиг.26, сверхкритическое состояние можно поддерживать, даже если давление в контейнере 10 для хранения падает. Метан-несущий углеводород, имеющий постоянные соотношения составляющих может, таким образом выпускаться в его сверхкритическом состоянии, исключая необходимость раздельного выпуска углеводорода из жидкой фазы 16 и паровой фазы 12. Для регулирования температуры, чтобы поддерживать сверхкритическое состояние в контейнере 10 для хранения, предпочтительно использовать охладитель двигателя, как описано выше. Поскольку температура охладителя двигателя, подаваемого из системы двигателя обычно составляет около 90oС, при использовании бутана в качестве углеводорода, 70-80%-ый диапазон молярных соотношений метана обеспечит выпуск метан-несущего углеводорода, предотвращая возникновение жидкой фазы 16.

Охлаждающая труба 44, является одним примером средства регулирования композиции, включенным в настоящее изобретение.

Вариант выполнения 12

На Фиг. 32 показан пример контейнера 10 для хранения, который используется в системе для сжижения и хранения газа на основе метана согласно изобретению. На Фиг.32, определенный углеводород и метан подают через загрузочную трубу 28, соединенную с дном контейнера для хранения, и смешивают. Поскольку загрузочная труба 28 прикреплена к дну контейнера 10 для хранения, жидкий углеводород должен подаваться первым. Сжатый метан или газ, основным компонентом которого является метан барботируют при подаче в углеводород, производя перемешивающий эффект и облегчая переход в сверхкритическое состояние. Кроме того, в месте соединения загрузочной трубы 28 и контейнера 10 для хранения, установлено перемешивающее лопастное устройство 70, которое вращается с помощью давления, выпускаемого при вдувании метана или газа, основным компонентом которого является метан, дополнительно улучшая перемешивающий эффект.

На Фиг.33 показан другой пример контейнера 10 для хранения, который используется в системе для сжижения и хранения газа на основе метана. В примере, показанном на Фиг.33, контейнер 10 для хранения поставлен на его край. Поэтому когда углеводородная жидкость для растворения метана поступает в контейнер 10 для хранения, уровень жидкости возрастает быстрее, приводя к более легкому выделению метана в виде пузырьков. Кроме того, перемешивающее лопастное устройство 70 может быть установлено в месте соединения загрузочной трубы 28 и контейнера 10 для хранения, как показано на Фиг.32.

Загрузочная труба 28 и перемешивающее лопастное устройство 70 являются примером перемешивающего средства, включенного в настоящее изобретение.

Поскольку загрузочная труба прикреплена к дну контейнера 10 для хранения, она также функционирует в качестве одной линии выпускного трубопровода от жидкой фазы 16. На верхней части контейнера 10 для хранения, другая линия выпускного трубопровода 48 от паровой фазы 12 также прикреплена к контейнеру. Поэтому, если метан-несущий углеводород в его сверхкритическом состоянии, хранящийся в контейнере 10 для хранения, изменяется до жидкой фазы вследствие снижения давления, газообразный и жидкий углеводороды могут выпускаться соответственно через верхнюю линию и нижнюю линию выпускного трубопровода 48. Затем, углеводороды, выпускаемые раздельно, могут смешиваться вместе согласно способу, как описано в варианте выполнения 11, и может быть получен метан-несущий углеводород с равномерными соотношениями его составляющих.

Когда контейнер 10 для хранения поставлен на его край, как в этом варианте выполнения, место установки можно использовать более эффективно, как при установке на моторное транспортное средство.

На Фиг.34 показан другой пример контейнера для хранения, используемого в системе для сжижения и хранения газа, основным компонентом которого является метан, согласно изобретению. На Фиг.34, контейнер для хранения представляет собой бак, положенный на бок. Аналогично примеру на Фиг.31, этот контейнер 10 для хранения снабжен соплом жидкофазовой части 68 для выпуска жидкого мета-несущего углеводорода из жидкой фазы 16, и соплом парофазовой части 64 для выпуска газообразного метан-несущего углеводорода из паровой фазы 12. Сопло парофазовой части 64 соответствует верхней линии выпускного трубопровода, показанного на Фиг.33, а сопло жидкофазовой части 68 соответствует нижней линии выпускного трубопровода, показанного на Фиг.33. Когда углеводород в его сверхкритическом состоянии изменяется до жидкой фазы 16, газообразный и жидкий углеводороды могут выпускаться, соответственно, из сопла парофазовой части 64 и сопла жидкофазовой части 68. Путем соответствующего смешивания составляющих, может быть получен метан-несущий углеводород с такими же соотношениями составляющих, как установлено при его выпуске в сверхкритическом состоянии.

Контейнер 10 для хранения согласно этому примеру загружается углеводородом и метаном посредством поступления через сопло жидкофазовой части 68. Сначала, конкретная углеводородная жидкость должна поступать в контейнер 10 для хранения через сопло жидкофазовой части 68, а затем сжатый метановый газ подают в контейнер 10 для хранения через то же сопло 68. На сопло жидкой фазы 68 установлены перемешивающие лопастные устройства 70, на насадках для впрыска углеводорода и метана. Когда газообразный метан подают в жидкий углеводород, перемешивающие лопастные устройства 70 вращаются с помощью давления, высвобождаемого от сжатого метана, таким образом, улучшая перемешивающий эффект и облегчая переход в сверхкритическое состояние. Это также подходит для установки нескольких перемешивающих лопастных устройств 70, как показано на Фиг.34,

На Фиг.35 показан пример перемешивающего лопастного устройства 70, показанного на Фиг.34. На Фиг.35, перемешивающее лопастное устройство 70 является устройством шарикоподшипникового типа. Шарикоподшипник 76 установлен между наружной дорожкой 72 и внутренней дорожкой 74, так что эти дорожки могут вращаться относительно друг друга. Внутренняя дорожка 74 вмещает несколько лопастей, которые вращаются с внутренней дорожкой 74, когда вдуваемый метановый газ толкает их. Лопасти 74, снабженные внутренней дорожкой 74 могут, таким образом, эффективно перемешивать жидкость в контейнере 10 для хранения, когда они вращаются посредством высвобождения давления от сжатого метана. Не требуется никакой дополнительной энергии для вращения лопастей, поскольку давление сжатого метана является энергией для вращения лопастей.

Вариант выполнения 13

На Фиг.36 показана конфигурация для использования системы для сжижения и хранения газа на основе метана, согласно изобретению. На Фиг.36, стационарный контейнер 80 для хранения хранит углеводород с углеродным числом 3 или выше и метан или углеводород с углеродным числом 2 или ниже, содержащий метан в качестве основного компонента, в сверхкритическом состоянии. Этот стационарный контейнер 80 для хранения установлен на стационарное рабочее место для подачи метан-несущих углеводородов к подвижным объектам.

Загрузочное устройство 42 соединено со стационарным контейнером 80 для хранения, и через это загрузочное устройство, подвижный-корпусной-компонентный контейнер 84 для хранения, установленный на подвижном корпусе, таком как моторное транспортное средство, загружается метан-несущим углеводородом в сверхкритическом состоянии. Подвижный-корпусной-компонентный контейнер 84 для хранения может, таким образом, загружаться таким углеводородом в сверхкритическом состоянии.

Поскольку подвижный-корпусной-компонентный контейнер 84 для хранения загружается метан-несущим углеводородом, давление в стационарном контейнере 80 для хранения снижается. Как показано выше на Фиг.16-19, различные метан-несущие углеводороды, каждый из которых получен путем смешивания метана с различными углеводородами, могут сжижаться при определенных температурах и давлениях, согласно молярному проценту метана. Когда, в сверхкритическом состоянии, давление снижается при определенной температуре, уровень давления пересекает кривую точки росы при определенной температуре, при которой начинается жидкая фаза. Когда, например, смешивают бутан и метан, 80-моль% метан-несущего углеводорода остается в сверхкритическом состоянии при 20oС и 140 атм., или выше, но входит в жидкое состояние, когда давление падает ниже 140 атм.

Для поддержания смеси в стационарном контейнере 80 для хранения в сверхкритическом состоянии, когда некоторое количество метан-несущего углеводорода в контейнере используется для загрузки подвижного-корпусного-компонентного контейнера 84 для хранения, может потребоваться повторная загрузка контейнера, чтобы покрыть соответствующий недостаток. Стационарное рабочее место, включенное в настоящее изобретение, снабжено смешивающим устройством 34 и поршнем 86 для загрузки стационарного контейнера 80 для хранения. К поршню 86 присоединены труба 88 подачи метана и труба 86 подачи бутана. Труба 90 подачи бутана не ограничивается бутаном, но альтернативно может использоваться для подачи соответствующего углеводорода с углеродным числом 3 или выше. Мешалка 92 установлена на смешивающее устройство 34.