Область техники

Изобретение относится к горелкам, предназначенным для осуществления различных физических и химических процессов, а более конкретно к горелкам генераторов синтез-газа.

Предшествующий уровень техники

В технике известна горелка парциального окисления для процесса производства синтез-газа, защищенная патентом США №3945942 с приоритетом от 30.10.72 г., по НКИ 252-373. Эту горелку принимаем за аналог настоящего изобретения. Горелка имеет корпус с расходным осевым каналом выхода синтез-газа. Имеются боковые каналы для подвода углеводородного топлива и богатого кислородом газа.

Выходной конец горелки охватывается трактом охлаждающей воды. Канал для подачи углеводородного топлива отделен от полости охлаждающей воды стенкой из теплопроводного металла.

Недостаток этой горелки в низком качестве смесеобразования, и, как следствие, для этой горелки требуется большой объем и габариты соответствующего генератора синтез-газа.

В технике известна горелка предварительного смешения, предназначенная для высокотемпературной конверсии богатого природного газа в кислороде из статьи Я.С. Казарновского, Н.В. Карпова, Ф.И. Кабанова, Б.Г. Овчаренко "Получение технологического газа высокотемпературной конверсией газообразных углеводородов при повышенном давлении (Труды ГИАП, выпуск XIV, 1963 г., стр. 91, рис. 4).

Эту горелку принимаем за прототип изобретения. Горелка - прототип имеет корпус с расходным осевым каналом, сообщающимся с боковыми каналами природного газа и газообразного кислорода. Корпус со стороны входного конца осевого канала выполнен заглушенным. Выходной конец корпуса охватывается полостью охлаждающей воды.

Недостаток прототипа в том, что в нем сложно обеспечить качественное смесеобразование. Кроме того, она громоздка, сложна в изготовлении и требует генератора синтез-газа большого размера.

Горелка, в связи с особенностью подачи в ее зону смешения реагентов, имеет неравномерный по сечению диффузионный факел горения. Это требует больших линейных размеров агрегатов на выходе из горелки для обеспечения надежной работы генератора синтез-газа, для которого она предназначена.

Как указано в этой статье описания прототипа, температуры предварительно нагретого природного газа и кислорода при входе в горелку достигали соответственно 450 и 350°С. А в смесительном канале с охлаждающей рубашкой происходит охлаждение продуктов реакции, что снижает КПД установки в целом.

Благодаря возможности проникновения пламени навстречу потоку через смесительный канал при нарушениях в системе подачи компонентов, генератор синтез-газа требует существенно сложной аварийной системы останова.

Раскрытие изобретения

В основу настоящего изобретения положена задача создания эффективной и надежной горелки для генератора синтез-газа, повышенной, по сравнению с известными генераторами, удельной объемной производительностью (отношение часового объемного расхода всех газов, подаваемых в агрегат, к его объему), например, (1 - 5) 103 1/ч, при обеспечении уменьшенных габаритов и массы таких устройств, при одновременно существенно уменьшенных величинах времен запуска и останова соответствующих генераторов синтез-газа, например, до 5 - 10 с.

Необходимость создания такой горелки продиктована общим направлением разработки генераторов синтез-газа и входящих в них элементов и устройств повышенной эффективности и надежности.

В предлагаемом изобретении имеется ряд новых и существенных признаков. Сущность изобретения заключается в том, что, во-первых, горелка для генератора синтез-газа содержит ряд известных из прототипа признаков. Горелка имеет корпус с расходным осевым каналом, сообщающимся с боковыми каналами природного газа и газообразного кислорода. Корпус со входного конца расходного осевого канала выполнен заглушенным. Выходной конец корпуса охватывается полостью охлаждающей воды.

Во-вторых, горелка содержит также ряд отличных от прототипа признаков. Выходной конец горелки снабжен продольными периферийными каналами для подачи природного газа, отделенными от полости охлаждающей воды, охватывающей эти каналы, стенкой из теплопроводного металла. Расходный осевой канал выполнен ступенчато расширяющимся в сторону выхода и ограниченным вдоль оси соосными поверхностями - малой и большой. Боковые каналы природного газа выполнены в виде равнорасположенных по окружности тангенциальных отверстий, входящих в расходный осевой канал со стороны его заглушенного конца. Боковые каналы кислорода также выполнены в виде равнорасположенных по окружности тангенциальных отверстий, входящих со стороны входа в часть расходного осевого канала, ограниченную большой соосной поверхностью. В месте ступенчатого перехода малой и большой соосных поверхностей выполнен трубчатый кольцевой козырек. Этот козырек разобщает в месте перехода части расходного осевого канала, ограниченные малой и большой соосными поверхностями. В результате, козырек образует с большой соосной поверхностью торцевой карман.

Эти признаки обеспечивают высокую эффективность конструкции при ее уменьшенных габаритах и массе сравнительно с известными экземплярами.

В-третьих, горелка может в частных случаях содержать элементы, выполненные с некоторыми отличительными особенностями.

Отношение суммарной площади проходных сечений тангенциальных отверстий природного газа к суммарной площади проходных сечений тангенциальных отверстий кислорода может быть выбранным в пределах от 0,1 до 0,5.

Такое соотношение площадей целесообразно для оптимального соотношения перепадов давления на этих каналах для обеспечения процесса качественного смесеобразования и эффективного протекания реакции реагентов.

В ступенчатом расходном осевом канале большая и малая соосные поверхности выполнены цилиндрическими, что обусловлено технологичностью конструкции. Отношение площадей проходных сечений, определяемых этими поверхностями, целесообразно выбирать в пределах от 1,5 до 3, что обеспечивает лучшие условия для стабильных характеристик горелки.

Другой частный случай заключается в том, что отношение суммарной площади проходных сечений продольных периферийных каналов к площади выходного сечения расходного осевого канала выбирается в пределах от 0,9 до 1,1, причем, отношение суммарных расходов кислорода к природному газу составляет от 1,36 до 1,6, а отношение расходов природного газа через боковые каналы и продольные периферийные каналы составляет от 0,05 до 0,15. Данное дополнение к техническому решению обеспечивает эффективное протекание процессов взаимодействия компонентов реакции.

Еще один частный случай заключается в том, что на входе в горелку кислород содержит конвертируемые добавки: водяной пар или углекислый газ. В случае водяного пара - в диапазоне 0,4 - 0,7 от массового расхода кислорода, а в случае углекислого газа - в диапазоне 1,1 - 1,6 от массового расхода кислорода. Эти добавки обеспечивают высокий коэффициент конверсии исходных газов в синтез-газ.

Торец кольцевого козырька, разделяющего каналы, ограниченные малой и большой соосными поверхностями, отстоит от выходного конца расходного осевого канала на 0,1 - 3 выходного диаметра расходного осевого канала. Это обеспечивает качественное смесеобразование реагирующих компонентов.

Кроме того, на выходе горелки осевой канал может быть выполнен в форме конической поверхности, расширяющейся в сторону выхода.

Кроме того, корпус горелки может быть выполнен сварно-паяным, состоящим из двух свариваемых частей: одна - с малой, а другая - с большой соосными цилиндрическими поверхностями. Стенка из теплопроводного металла может быть скреплена с корпусом паяным соединением по вершинам ребер, образованных на корпусе продольными каналами, выполненными прямоугольной формы.

Технический результат изобретения состоит в том, что создана простая и высокотехнологичная конструкция горелки высокой функциональной эффективности, которая обеспечивается в основном за счет качественного смесеобразования и более правильной последовательности и ввода компонентов в зону реакции и выбора скоростей течения компонентов в горелке. Дополнительный технический результат состоит также в том, что горелка позволяет также повысить КПД генератора синтез-газа в целом, т.к. в горелке охлаждается только ее выходная часть в области ее выходной кромки, а поток реагирующих компонентов практически неохлаждаем.

Кроме того, горелка, благодаря своему малому объему и габаритам, позволяет надежно работать в условиях кратковременного запуска и останова (например, за 0,7 с) генератора синтез-газа. Кроме того, в генераторе синтез-газа может быть установлена как одна, так и несколько горелок.

Краткое описание чертежей

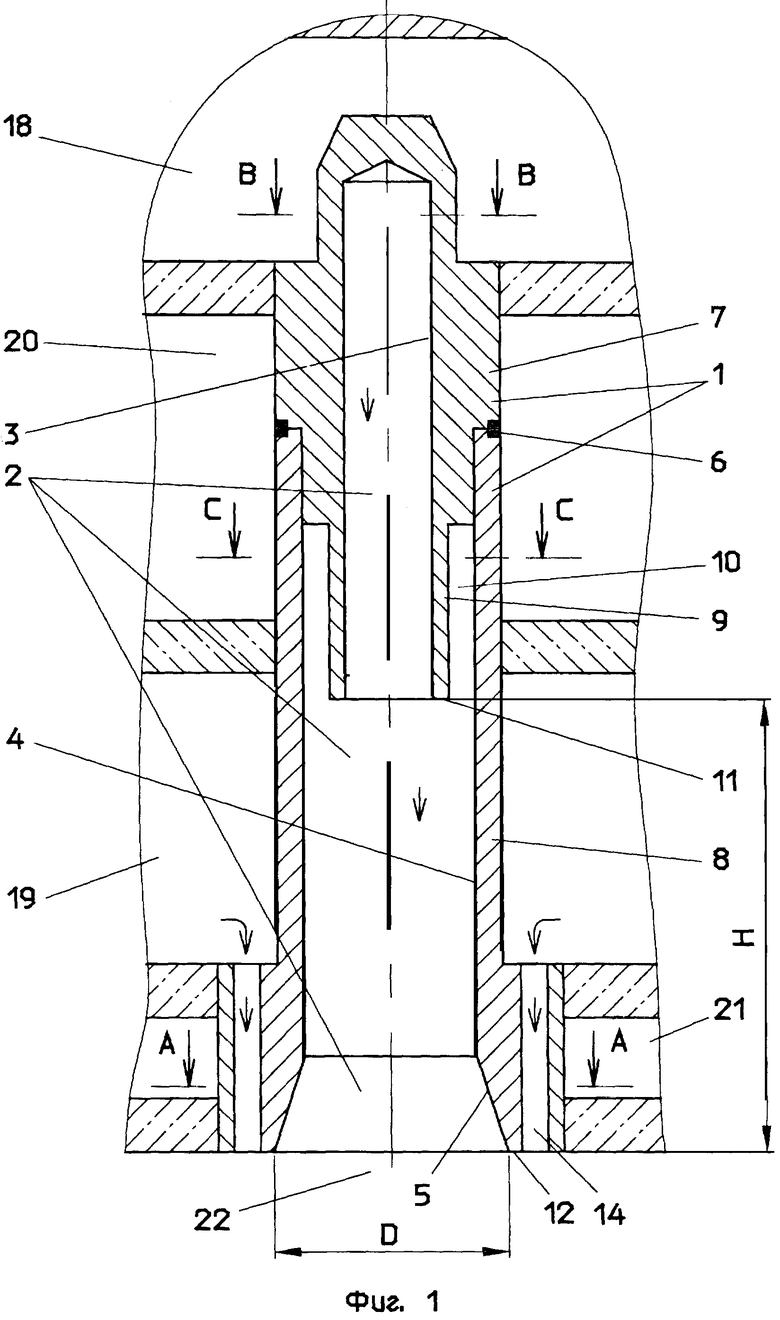

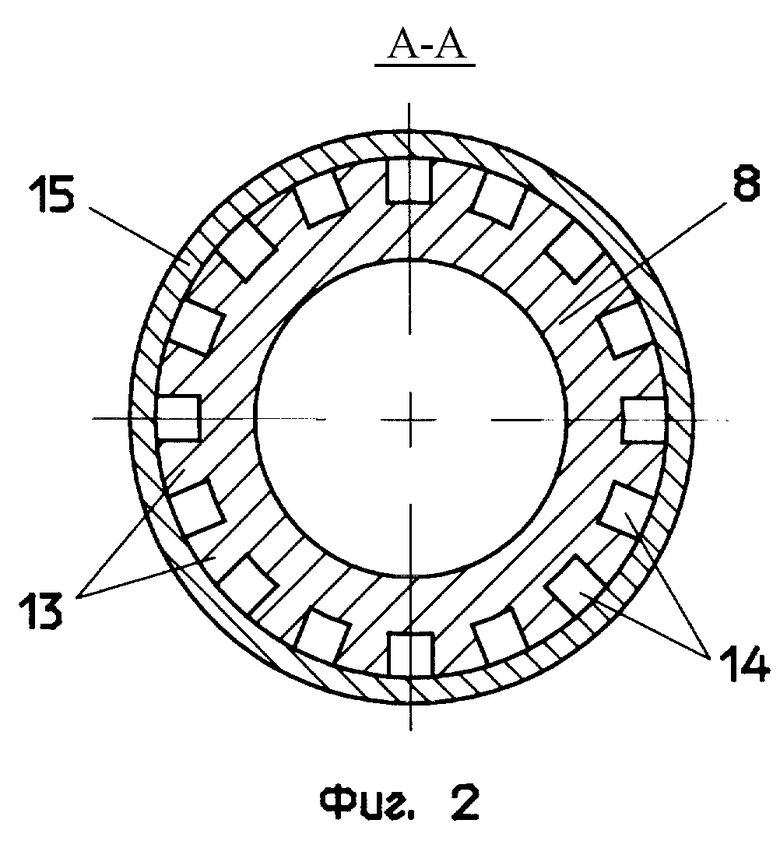

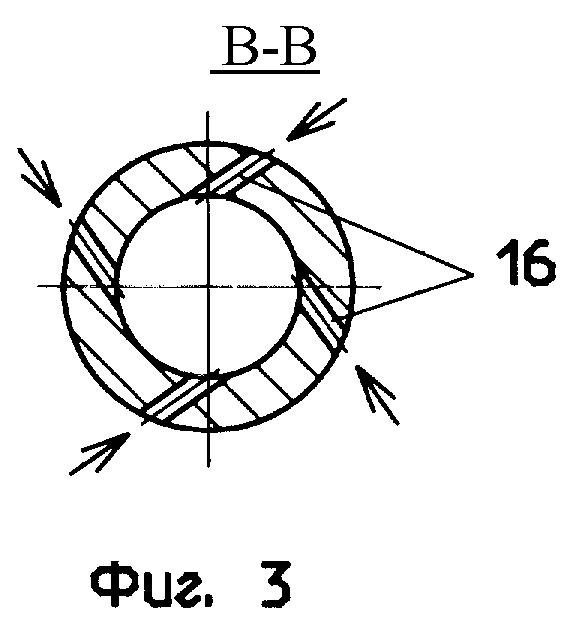

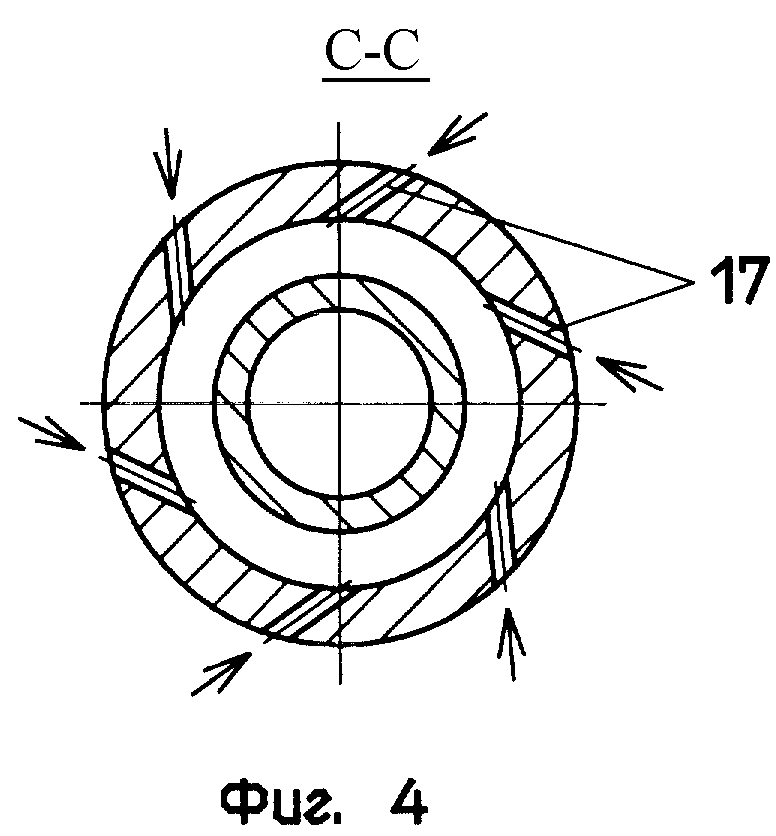

На фиг.1 изображено продольное осевое сечение горелки; на фиг.2 - сечение А-А (см. фиг.1); на фиг.3 - сечение В-В (см. фиг.1); на фиг.4 - сечение С-С (см. фиг.1).

Пример реализации изобретения

Предлагаемая горелка представлена на фиг.1, 2, 3, 4, где корпус 1 имеет расходный осевой канал 2. Корпус 1 со входного конца расходного осевого канала 2 выполнен заглушенным. Расходный осевой канал 2 ограничен малой цилиндрической поверхностью 3, большой цилиндрической поверхностью 4, а на выходе он ограничен конической поверхностью 5.

Корпус 1 состоит из двух частей, герметично скрепленных между собой сварным швом 6. Одна часть 7 снабжена малой частью 3, а вторая часть 8 - большой частью 4, соосными цилиндрическими поверхностями расходного осевого канала 2. Часть 7 корпуса 1 снабжена трубчатым кольцевым козырьком 9. Кольцевой козырек 9 с большой цилиндрической поверхностью 4 образует торцевой карман 10. Кольцевой козырек 9 имеет торец 11, который отстоит от выходного конца 12 расходного осевого канала 2 на расстоянии Н.

Величина Н может быть выбрана в пределах от 0,1 до 3 выходных диаметров расходного осевого канала 2. В нашем случае таким диаметром является больший диаметр D конической поверхности 5, а величина Н выбрана равной 2D.

Часть 8 корпуса 1 имеет на выходе с внешней стороны оребрение из ребер 13, между которыми проходят продольные периферийные каналы 14 прямоугольной формы, равнорасположенные по окружности (см. фиг.2). Часть 8 корпуса 1 охватывается по вершинам ребер 13 стенкой 15, которая выполнена из теплопроводного материала, например, стали. Часть 8 корпуса 1 скреплена со стенкой 15 пайкой по вершинам ребер 13.

На части 7 корпуса 1 выполнены боковые каналы в виде равнорасположенных по окружности тангенциальных отверстий 16 (см. фиг.3), простирающихся от наружной поверхности на глухом конце корпуса и входящих в расходный осевой канал 2 в месте их пересечения с малой соосной поверхностью 3.

На части 8 корпуса 1 также выполнены боковые каналы в виде равнорасположенных по окружности тангенциальных отверстий 17 (см. фиг.4), простирающихся от наружной поверхности корпуса 1 вплоть до пересечения с большой соосной поверхностью 4 и входящих в расходный осевой канал 2 в месте начала торцевого кармана 10 по направлению потока.

Как видно из фиг.1, горелка окружена соосно расположенными полостями природного газа 18 и 19 (в основном состоящего из метана), газообразного кислорода 20 и охлаждающей воды 21.

Со стороны выхода горелка соединяется с рабочей полостью 22 генератора синтез-газа. Отношение суммарной площади проходных сечений тангенциальных отверстий 16 к суммарной площади проходных сечений отверстий 17 выбрано равным 0,25. Отношение площадей проходных сечений, определяемых поверхностями 4 и 3, выбрано равным 2,3.

Отношение суммарной площади проходных сечений продольных периферийных каналов 14 к площади выходного сечения продольного осевого канала 2 (определяемой в нашем случае размером D) выбрано равным 1.

Работает горелка следующим образом.

Подаваемый в горелку через полость 18 генератора синтез-газа природный газ под соответствующим давлением через тангенциальные отверстия 16 попадает в расходный осевой канал 2 в области его глухого конца, обеспечивая течение с закруткой вдоль этого канала. Подаваемый в горелку через полость 20 генератора синтез-газа кислород (возможно с конвертируемыми добавками: или водяного пара - в диапазоне от 0,4 до 0,7 массового расхода кислорода, или углекислого газа - в диапазоне от 1,1 до 1,6 от массового расхода кислорода) поступает под соответствующим давлением через тангенциальные отверстия 17 в расходный осевой канал 2 в его торцевой карман 10.

В канале 2, в его части, ограниченной большой соосной поверхностью 4 и конической поверхностью 5, происходит, в том числе и благодаря закрученности каналов, смешение и завязывается реакция взаимодействия природного газа и кислорода, поступивших из тангенциальных отверстий 16 и 17.

По продольным периферийным каналам 14 природный газ поступает из полости 19 в рабочую полость 22 генератора синтез-газа, где взаимодействует с продуктами реакции, поступающими из расходного осевого канала 2. Улучшенному смесеобразованию и взаимодействию компонентов способствует их закрутка в продольном осевом канале 2 благодаря тангенциальному расположению отверстий 16 и 17.

В результате этого взаимодействия выделяемое при реакции тепло передается на выходную концевую часть 8 корпуса 1, а затем на стенку 15. Тепло с этой стенки снимается потоком охлаждающей воды в полости 21.

На чертежах стрелками указаны основные направления потоков.

Промышленная применимость

Рассматриваемая горелка предназначена для генераторов синтез-газа большой удельной объемной производительности, например, до (1 - 5)·105·1/ч.

Эта горелка, как показал комплекс проведенных опытных работ, эффективна при получении синтез-газа из природного газа (в основном метана) и кислорода. Горелка готова к промышленному использованию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйно-капельный космический излучатель | 2001 |

|

RU2224199C2 |

| ЗАГЛУШКА КАМЕРЫ ЖРД | 1999 |

|

RU2159350C1 |

| МОДУЛЬ-ГАЗОГЕНЕРАТОР | 1999 |

|

RU2159349C1 |

| ВАКУУМНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НА ОБРАБАТЫВАЮЩЕМ СТАНКЕ | 2002 |

|

RU2258592C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЕЕ КОРПУС | 1999 |

|

RU2158841C2 |

| ПРИЕМНО-ОТВОДНОЕ УСТРОЙСТВО ГЕРМЕТИЧНОГО ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2001 |

|

RU2191636C1 |

| ПРИВОД ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2001 |

|

RU2215590C2 |

| АМПУЛА С ПУСКОВЫМ ГОРЮЧИМ ДЛЯ ЗАЖИГАНИЯ КОМПОНЕНТОВ ТОПЛИВА ЖРД | 1999 |

|

RU2159353C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2200258C2 |

| ЦИФРОВОЙ ГИДРАВЛИЧЕСКИЙ ДРОССЕЛЬ | 2000 |

|

RU2185651C2 |

Настоящее изобретение относится к устройствам для сжигания топлива. Горелка для генератора синтез-газа содержит корпус с расходным осевым каналом, сообщающимся с боковыми каналами природного газа и газообразного кислорода, при этом корпус со входного конца расходного осевого канала выполнен заглушенным, а выходной конец охватываем полостью охлаждающей воды, выходной конец горелки снабжен продольными периферийными каналами для подачи природного газа, отделенными от полости охлаждающей воды, охватывающей эти каналы, стенкой из теплопроводного металла, а расходный осевой канал выполнен ступенчато расширяющимся в сторону выхода и ограниченным вдоль оси соосными поверхностями - малой и большой, при этом боковые каналы природного газа выполнены в виде равнорасположенных по окружности тангенциальных отверстий, входящих в расходный осевой канал со стороны его заглушенного конца, а боковые каналы кислорода также выполнены в виде равнорасположенных по окружности тангенциальных отверстий, входящих со стороны входа в часть расходного осевого канала, ограниченную большой соосной поверхностью, при этом в месте ступенчатого перехода малой и большой соосных поверхностей выполнен трубчатый кольцевой козырек, разобщающий в месте перехода части расходного осевого канала ограниченные малой и большой соосными поверхностями и образующий с большой соосной поверхностью торцевой карман. Отношение суммарной площади проходных сечений тангенциальных отверстий природного газа к суммарной площади проходных сечений тангенциальных отверстий кислорода выбрано в пределах от 0,1 до 0,5, большая и малая соосные поверхности выполнены цилиндрическими, а отношение площадей проходных сечений, определяемых этими поверхностями, выбрано в пределах от 1,5 до 3. Отношение суммарной площади проходных сечений продольных периферийных каналов к площади выходного сечения осевого канала выбрано в пределах от 0,9 до 1,1, причем отношение суммарных расходов кислорода к природному газу составляет 1,36 - 1,6, а отношение расходов природного газа через боковые каналы и продольные периферийные каналы составляет 0,05 - 0,15. Изобретеие позволяет повысить удельную объемную производительность. 6 з.п. ф-лы, 4 ил.

| Керамическая газовая горелка | 1976 |

|

SU1099187A1 |

Авторы

Даты

2004-02-20—Публикация

2001-01-30—Подача