Область техники

Изобретение относится к общему машиностроению, конкретно к подшипникам и опорным устройствам, применяемым для вращающихся валов. Предлагаемый подшипник, в частности, предназначен для насосов, работающих в магистралях подачи нефти, которая может содержать загрязнения в виде механических примесей (песка).

Применение предложенного подшипника существенно упрощает конструкцию насоса и его обслуживание, исключает необходимость применения для подшипников автономной масляной насосной системы и снижает затраты на эксплуатацию насоса. Данный подшипник может быть использован для работы и на других загрязненных жидкостях.

Предшествующий уровень техники

Известные гидростатические подшипники имеют ряд недостатков, что ограничивает или делает невозможным их применение на загрязненной жидкости.

Из авторского свидетельства 1603088 от 10.02.88 г. по классу F 16 C 32/06 известна опора скольжения, содержащая вал, охватывающий вал корпус, на внутренней поверхности которого в осевом направлении выполнены карманы для рабочей среды и средства для подачи рабочей среды в карманы подшипника. Средства для подачи рабочей среды в карманы подшипника состоят из многозаходных винтовых каналов, выполненных на внутренней стороне корпуса и направленных против вращения. Это техническое решение принимаем за аналог предлагаемого изобретения. Недостаток данного аналога состоит в том, что из карманов не обеспечен отвод загрязнений, что делает его непригодным для работы на загрязненной жидкости.

Из авторского свидетельства СССР 1691609 от 23.10.89 г. по классу F 16 C 32/06 известна гидростатическая опора. Устройство содержит цапфу вала, охватывающий ее корпус, подвижную втулку с несущими карманами, сообщающимися с источником подачи смазки под давлением через входные дроссели, а также управляющие камеры и дополнительные карманы, являющиеся продолжением камер. Данное техническое решение также принимаем за аналог предлагаемого изобретения. Этот аналог также требует в качестве рабочей среды чистый жидкий продукт, такой, например, как жидкое масло. Наличие в нем загрязнений может вывести известную гидростатическую опору из строя.

Из авторского свидетельства СССР 320654 от 20.11.1968 г. по классу F 16 C 17/16 известна гидростатическая опора. Данная опора содержит вращающийся вал, неподвижный элемент в виде втулки, охватывающей этот вал, с несущими карманами, которые соединены с камерой подвода смазки дросселирующими каналами или жиклирующими отверстиями и с дренажной камерой выходными дросселирующими каналами, наклоненными в сторону, противоположную вращению вала. На рабочей цилиндрической поверхности неподвижной втулки выполнены несквозные дренажные канавки. Данное техническое решение принимаем за прототип предлагаемого изобретения

Недостаток прототипа в том, что выход посторонних частиц из несущего кармана не предусмотрен. Выходные дросселирующие каналы, хотя формально соединяют несущую камеру с дренажной камерой, однако наклонены против вращения вала, что обеспечивает нагнетание жидкости в несущие карманы, повышение несущей способности и жесткости подшипника, но не вывод частиц из него. Дренажные канавки в прототипе не соединяют несущий карман с дренажной камерой. В результате этого в несущей камере будет происходить накапливание посторонних и в том числе абразивных частиц. Вследствие этого работа подшипника-прототипа на загрязненной жидкости недопустима.

Раскрытие изобретения

Задача, на решение которой было направлено изобретение, состояла в обеспечении работоспособности и увеличении ресурса работы гидростатического подшипника на загрязненной жидкой среде, содержащей твердые включения, в частности на загрязненной нефти.

Полученный технический результат заключается в создании подшипника, который может быть работоспособным на нефти, содержащей твердые включения, например, такие, как окислы кремния (песок), что делает возможным его промышленное использование.

Предлагаемый гидростатический подшипник, как и прототип, содержит вал и охватывающий вал неподвижный корпус. На внутренней поверхности корпуса выполнены углубленные относительно рабочей цилиндрической поверхности несущие карманы, которые через жиклирующие отверстия в корпусе соединены с источником рабочей жидкости. Все карманы разделены между собой и отделены от дренажной (сливной) полости вне подшипника. Рабочие поверхности корпуса образуют с поверхностью вала рабочий зазор, через который происходит перетекание рабочей жидкости из несущих карманов в дренажную полость. На рабочих цилиндрических поверхностях корпуса выполнены выходные дросселирующие каналы и дренажные канавки.

К существенным признакам, которые характеризуют изобретение, обеспечивают положительный эффект и отличают его от прототипа, относится следующее техническое решение. Так, выходные дросселирующие каналы соединяют несущий карман с дренажной полостью через дренажные канавки, выполнены у задней по направлению вращения вала стенки несущего кармана, преимущественно в углах, образованных задней и боковыми стенками несущего кармана, и направлены (наклонены) в сторону вращения вала, а не против вращения, как у прототипа. Кроме того, задняя и боковые стенки и дно несущего кармана плавно переходят в поверхности выходных дросселирующих каналов, которые для улучшения отвода частиц выполняются по направлению вектора скорости жидкости в рабочем зазоре или под углом меньшим, чем угол между указанным вектором и вектором окружной скорости. Такое расположение выходных дросселирующих каналов создает хорошие условия для отвода посторонних частиц из несущего кармана, существенно уменьшая возможность попадания их в рабочий зазор. Таким образом, выходные дросселирующие каналы выполняют роль грязеотводящих каналов. Площадь проходного сечения выходных дросселирующих каналов выполняется из условия прохождения ожидаемого размера посторонних частиц и обеспечения требуемой несущей способности подшипника. Для исключения возможности накапливания частиц в несущем кармане задняя стенка несущего кармана выполнена выпуклой и направлена выпуклостью в сторону жиклирующего отверстия, а боковые стенки несущего кармана отклонены на острый угол по направлению вращения вала в сторону дренажной полости. Жиклирующее отверстие отделено от выходных дросселирующих каналов замкнутым выступом, имеющим пологую грань со стороны жиклирующего отверстия и замкнутым вокруг жиклирующего отверстия или на боковые стенки несущего кармана. По высоте выступ выполняется меньше, чем глубина несущего кармана, так что образует с рабочей поверхностью вала зазор меньший, чем сумма величины рабочего зазора и глубины выходного дросселирующего канала. Такой выступ обеспечивает дробление более крупных частиц до размеров, меньших, чем проходное сечение выходных дроселирующих каналов, что во многих случаях предотвращает их засорение. В несущем кармане между замкнутым выступом и задней стенкой кармана выполнен стреловидный выступ с вершиной угла, направленной против вращения вала, а его лучи направлены от вершины на выходные дросселирующие (грязеотводящие) каналы. На лучах стреловидного выступа выполнены сквозные перепускные каналы, соединяющие зоны за и перед выступом и направленные в сторону вращения от зоны за выступом. Наличие стреловидного выступа дополнительно улучшает условия уноса частиц из кармана и защищает рабочую поверхность задней стенки кармана от износа.

Для повышения несущей способности подшипника передняя стенка несущего кармана выполнена вогнутой по отношению к полости кармана и направлена вогнутостью против вращения вала.

Для уменьшения возможности попадания частиц в рабочий зазор боковые и задняя стенки кармана, передние грани лучей стреловидного выступа и боковые поверхности выходных дросселирующих каналов выполнены перпендикулярными к рабочей цилиндрической поверхности.

Для уменьшения износа и повышения ресурса подшипника рабочие элементы и поверхности подшипника выполнены из износостойкого материала, например из композиционного материала на основе карбида вольфрама.

Краткое описание чертежей

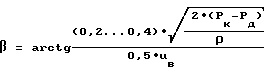

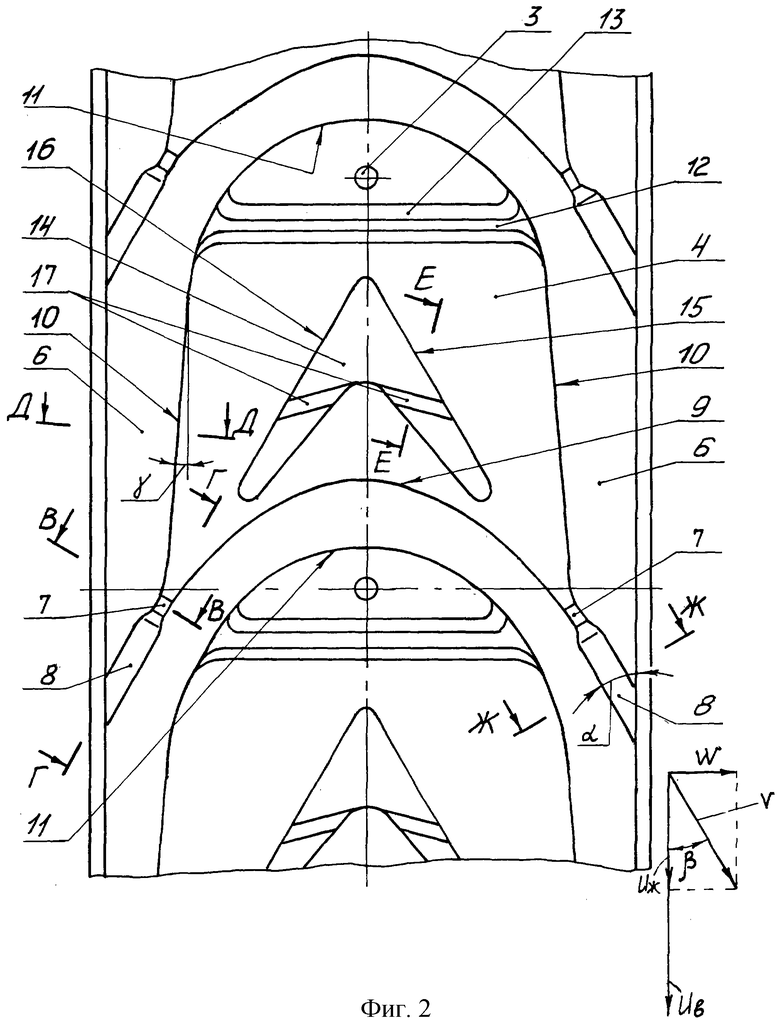

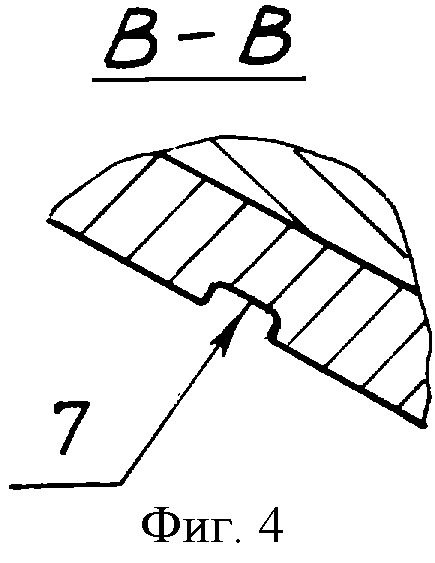

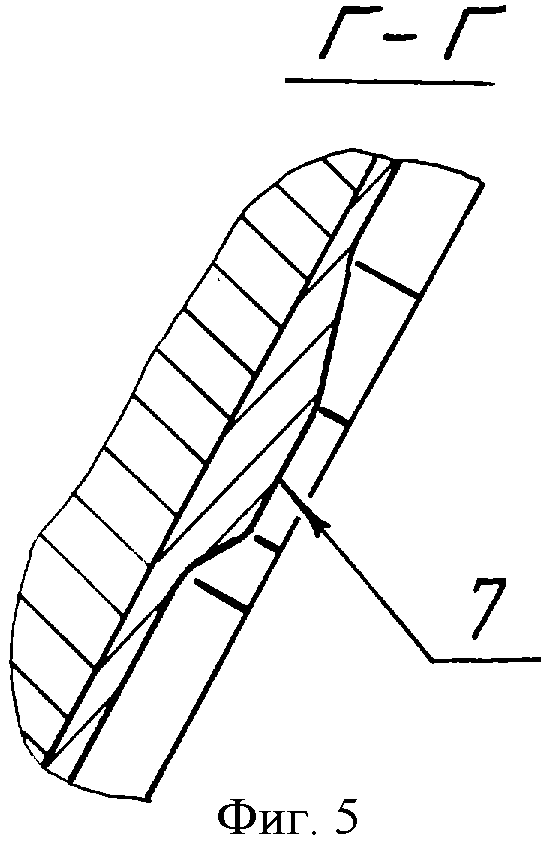

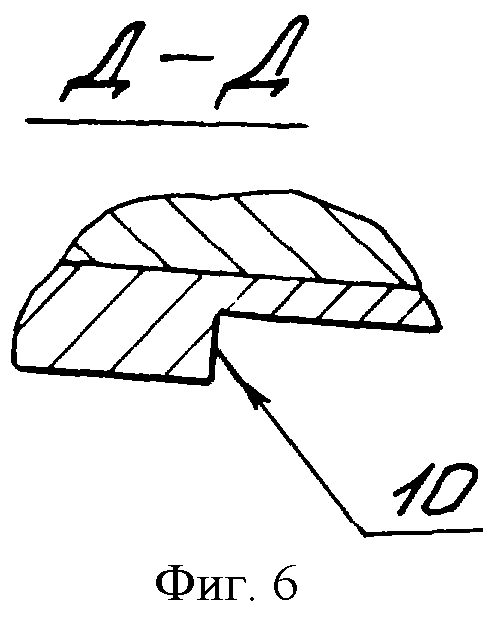

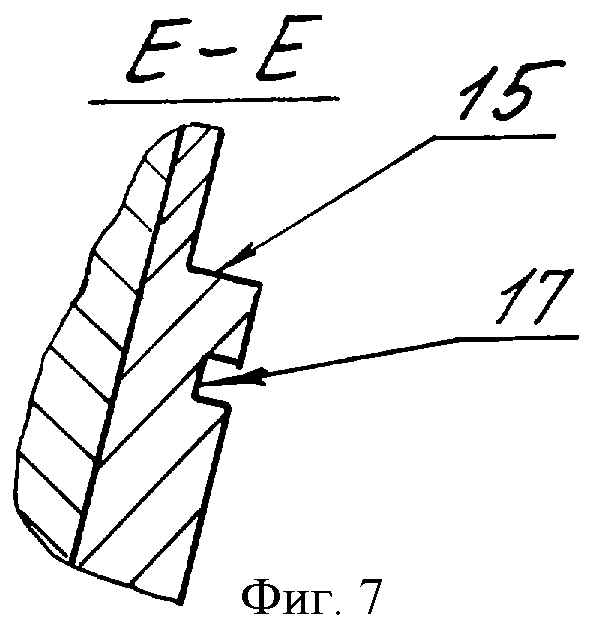

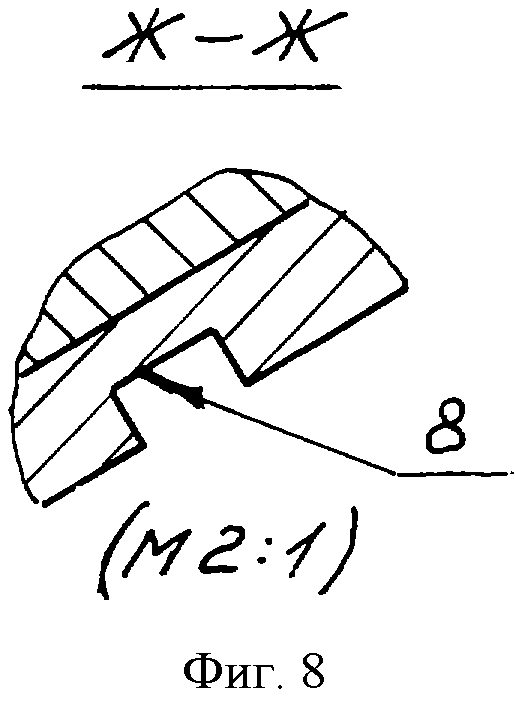

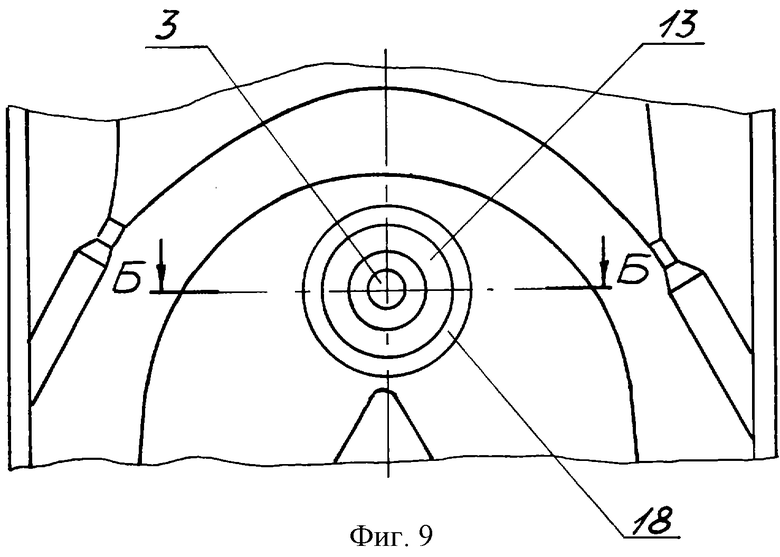

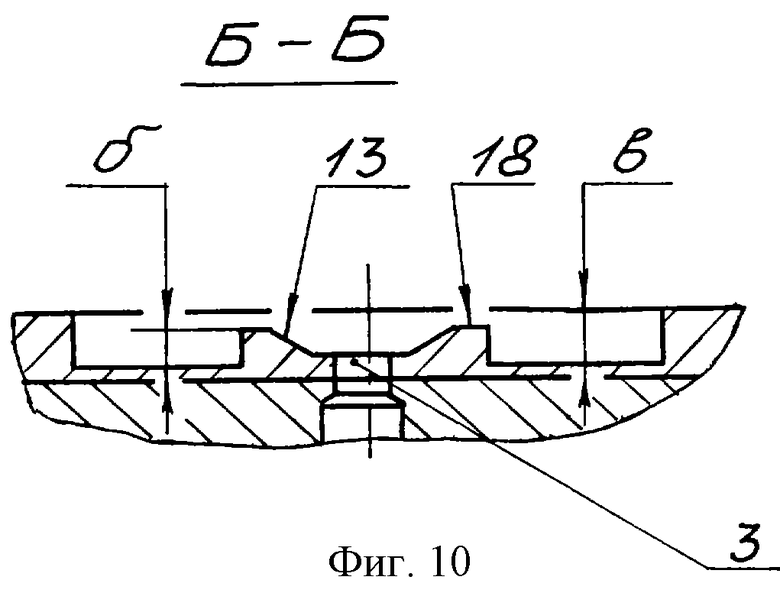

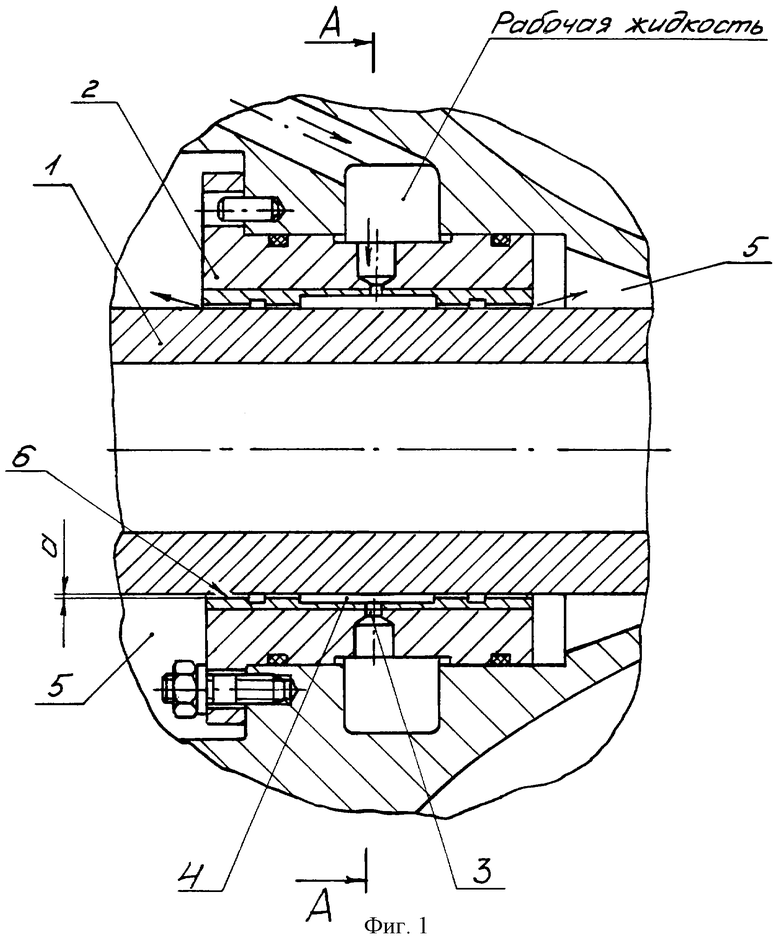

На фиг 1 представлен предлагаемый гидростатический подшипник в разрезе; на фиг.2 - развертка на плоскости опорной поверхности корпуса подшипника; на фиг. 3 - сечение А-А на фиг.1. Все сечения, указанные на фиг.2, представлены на следующих фигурах: на фиг.4 и фиг.5 - соответственно поперечное сечение В-В и продольное сечение Г-Г выходного дросселирующего канала, на фиг.6 - сечение Д-Д боковой стенки несущего кармана, на фиг.7 - сечение Е-Е канавки стреловидного выступа, на фиг.8 - сечение Ж-Ж дренажной канавки. На фиг.9 представлен вариант исполнения замкнутого выступа, отделяющего жиклирующее отверстие от выходных дросселирующих каналов; на фиг.10 - сечение Б-Б выступа на фиг.9.

Пример реализации изобретения

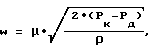

На приведенных чертежах представлена конструктивная схема предлагаемого подшипника. Вал 1 охвачен корпусом 2 подшипника, в котором выполнены жиклирующие отверстия 3 для подвода рабочей жидкости в несущие карманы 4, выполненные на поверхности корпуса, обращенной к валу. Вне подшипника находится дренажная (сливная) полость 5, куда через рабочий зазор а между поверхностью вала и рабочими поверхностями 6 корпуса перетекает рабочая жидкость. Выходные дросселирующие каналы 7 соединяют несущий карман 4 с дренажной полостью 5 через дренажные канавки 8, расположены у задней по направлению вращения вала стенки 9 кармана в углу, образованном задней стенкой 9 и боковой стенкой 10, и направлены в сторону вращения вала. Причем выходные дросселирующие каналы 7 и дренажные канавки 8 (фиг.2) выполнены под углом α, меньшим или равным углу β между направлением вектора v абсолютной скорости жидкости в рабочем зазоре и вектором окружной скорости uв. Угол β определяется по формуле

где w - осевая скорость жидкости в рабочем зазоре,

uж - окружная скорость жидкости в рабочем зазоре.

Осевая скорость w рассчитывается по перепаду давлений между несущим карманом и дренажной полостью по формуле

где Pк и Рд - соответственно давления в несущем кармане и в дренажной полости;

μ - коэффициент сопротивления щели, зависящий от вязкости рабочей жидкости и величины зазора, равен ~0,2 для масла и нефти и ~0,4 для воды;

ρ - массовая плотность рабочей жидкости.

Окружная скорость жидкости uж в зазоре берется примерно равной половине окружной скорости вала uв, т.е. uж≈0,5•uв.

Окончательно угол β определяется следующим образом: .

.

Проходное сечение выходного дросселирующего канала 7, показанное на фиг. 2, меньше проходного сечения дренажной канавки 8. Задняя 9 и боковая 10 стенки и основание кармана плавно переходят в поверхности выходного дросселирующего канала, при этом боковые стенки 10 кармана отклонены на острый угол γ в сторону дренажной полости. Из фиг.2 видно, что задняя стенка 9 выполнена выпуклой и выпуклостью направлена против вращения вала, а передняя стенка 11 выполнена вогнутой. Жиклирующее отверстие 3 отделено от выходных дросселирующих каналов продольным замкнутым выступом 12 с пологой гранью 13 со стороны жиклирующего отверстия 3. Выступ 12 замкнут на боковые стенки 10 несущего кармана и, согласно фиг.3, его высота б меньше глубины в кармана. В несущем кармане перед задней стенкой 9 выполнен стреловидный выступ 14, передние грани 15 и 16 которого направлены на выходные дросселирующие каналы, а на его лучах выполнены канавки 17 (см. также фиг.7). Поверхности задней 9 и боковых 10 стенок несущего кармана и передние грани 15, 16 стреловидного выступа выполнены под углом 90o к рабочей цилиндрической поверхности, что видно также из фиг. 4, 6, 7, 8. На фиг.9 показан выступ 18, замкнутый вокруг жиклирующего отверстия 3, с пологой гранью 13.

Из фиг. 1 и 3 видно, что все рабочие элементы подшипника выполнены из твердого материала, нанесенного на внутреннюю поверхность корпуса 2 подшипника, выполненного из конструкционной стали. В качестве твердого материала может быть использован, например, композиционный материал на основе карбида вольфрама.

Подшипник работает следующим образом. При вращении вала в несущие карманы 4 через жиклирующие отверстия 3 подается рабочая жидкость высокого давления и вал всплывает. Рабочая жидкость перетекает в дренажную полость частично через рабочий зазор а, а частично через выходные дросселирующие каналы 7 и дренажные канавки 8. Все инородные частицы по величине крупнее рабочего зазора и значительная масса более мелких частиц, которые могут содержатся в рабочей жидкости, под действием вращающегося пограничного слоя рабочей поверхности вала и перепада давлений между карманом и дренажной полостью смещаются к боковым стенкам 10 и движутся вдоль этих стенок, а также вдоль граней 15, 16 стреловидного выступа 14 и вдоль выпуклой стенки 9 к выходным дросселирующим каналам 7. Затем через эти каналы и соединенные с ними дренажные канавки 8 выводятся в дренажную полость 5 вне подшипника. В случае попадания в камеру частиц крупнее, чем сечения выходных дросселирующих каналов, данные частицы, проходя через зазор, образованный поверхностью вала 1 и выступом 12 с наклонной гранью 13, дробятся на более мелкие и затем отводятся через каналы 7 и 8. Отклонение боковых стенок 10 в сторону дренажной полости 5 и плавный переход стенок несущего кармана в поверхности выходных дросселирующих каналов 7 обеспечивают эффективный унос частиц из кармана. Перепускные канавки 17 на лучах стреловидного выступа 14 выравнивают давление перед и за этим выступом и повышают тем самым несущую способность подшипника. Выполнение передней стенки 11 несущего кармана вогнутой формы позволяет дополнительно увеличить площадь несущего кармана и также увеличить несущую способность подшипника. Некоторая часть частиц, по величине меньших, чем рабочий зазор, может попасть в рабочий зазор. В связи с этим для уменьшения износа рабочие поверхности выполняются из износостойкого материала. Таким образом, предложенная конструкция гидростатического подшипника обеспечивает существенный положительный эффект.

Промышленная применимость

Предложенный подшипник может быть применен в насосах, перекачивающих нефть, воду и другие жидкости, и работать на этих жидкостях, а также в турбоагрегатах. Натурный образец заявленного подшипника прошел проверки в экспериментальной установке на моторном масле, специально загрязненном песком, и в опытном экземпляре магистрального нефтяного насоса на нефти, которые подтвердили положительный эффект предложенного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР РАСХОДА | 1999 |

|

RU2159377C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2017 |

|

RU2654453C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2004 |

|

RU2339848C2 |

| АМПУЛА С ПУСКОВЫМ ГОРЮЧИМ ДЛЯ ЗАЖИГАНИЯ КОМПОНЕНТОВ ТОПЛИВА ЖРД | 1999 |

|

RU2159353C1 |

| ЗАГЛУШКА КАМЕРЫ ЖРД | 1999 |

|

RU2159350C1 |

| Струйно-капельный космический излучатель | 2001 |

|

RU2224199C2 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 1998 |

|

RU2160376C2 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СИСТЕМА ПИТАНИЯ ГИДРОСТАТИЧЕСКИХ ПОДШИПНИКОВ ТУРБОНАСОСНОГО АГРЕГАТА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2328614C2 |

| КОРПУС КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2158840C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС ДЛЯ ПЕРЕКАЧКИ ЖИДКОСТИ С АБРАЗИВНЫМИ ВКЛЮЧЕНИЯМИ | 2011 |

|

RU2490517C2 |

Изобретение относится к общему машиностроению, конкретно к подшипникам и опорным устройствам, применяемым для вращающихся валов, в частности для насосов. Гидростатический подшипник содержит вал, корпус, несущие карманы, жиклирующие отверстия, соединяющие несущие карманы с источником рабочей жидкости, выходные дросселирующие каналы, дренажные канавки. Выходные дросселирующие каналы выполнены соединяющими несущие карманы с дренажной полостью вне подшипника через дренажные канавки, причем дросселирующие каналы выполнены у задней по направлению вращения вала стенки несущего кармана, в углах, образованных задней и боковыми стенками несущего кармана, направлены в сторону вращения вала, причем площадь сечения дросселирующих каналов меньше или равна площади сечения дренажной канавки. Технический результат - увеличение ресурса работы гидростатического подшипника в загрязненной жидкой среде. 6 з.п.ф-лы, 10 ил.

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 0 |

|

SU320654A1 |

| Опора скольжения | 1988 |

|

SU1603088A1 |

| US 4306754, 22.12.1981 | |||

| Гидростатическая опора | 1989 |

|

SU1691609A1 |

Авторы

Даты

2003-03-10—Публикация

2000-04-20—Подача