Изобретения относятся к области устройств, обеспечивающих изменение цвета под воздействием электрического тока, а именно к электрохромным устройствам и технологии их изготовления. Электрохромные устройства характеризуются электрически управляемой величиной светопоглощения или светоотражения. К этим устройствам относятся противоослепляющие автомобильные зеркала заднего вида, иллюминаторы, светоослабляющие щитки, затемняющиеся окна, табло коллективного пользования и т.д.

Известен способ изготовления электрохромного устройства (US 4902108, 20.02.1990), в котором на электропроводящее покрытие одного из двух оптически прозрачных электродов наносят загущенный раствор полиметилметакрилата в низкокипящем растворителе, затем растворитель испаряют с получением слоя полиметилметакрилата. Далее склеивают оба оптически прозрачных электрода по периметру на заданном расстоянии один от другого, заполняют образованное между ними замкнутое пространство электрохромным раствором, содержащим катодную и анодную составляющие и индифферентный электролит в высококипящем растворителе, через отверстие (отверстия) в клеевом шве и герметизируют указанное пространство. Упомянутый слой полиметилметакрилата растворяется и загущает электрохромный раствор, что значительно уменьшает негативный эффект гравитационного "расслаивания" электроокрашенной формы состава. Таким образом, собственно электрохромный состав получают только после завершения сборки вышеописанного электрохромного устройства, что ограничивает технологичность устройства в целом, при этом электрохромный состав представляет собой жидкую фазу различной степени вязкости, определяемой количеством полимера-загустителя. Индифферентный электролит, введенный в электрохромный раствор, обеспечивает электропроводность последнего в случае, если катодная и анодная составляющие не растворяются до ионного состояния. Также индифферентный электролит вводят и в составы на основе четвертичных солей дипиридиния.

Известен способ изготовления электрохромного устройства (US 5471337, 28.11.1995), в котором замкнутое пространство между электродами заполняют электрохромной дисперсной системой, состоящей из дисперсионной среды в виде растворителя, загущенного, предпочтительно, полиметилметакрилатом, или пластифицированного растворителем полимера и дисперсной фазы в виде полиоксометаллата в качестве катодной составляющей, а также анодной составляющей.

Известен способ изготовления электрохромного устройства (RU 2144937 С1, 27.01.2000), в котором замкнутое пространство между электродами заполняют электрохромной дисперсной системой, представляющей собой суспензию и состоящей из дисперсионной среды в виде электрохромного раствора, содержащего катодную и анодную составляющие и растворитель, и дисперсной фазы в виде высокодисперсного полимера, герметизируют указанное пространство и выдерживают электрохромную дисперсную систему до растворения полимера. Такой способ позволяет достаточно просто получить электрохромное устройство с широким диапазоном вязкости электрохромного состава, вплоть до получения электрохромного состава в виде твердоподобной пленки, что предотвращает "расслаивание" электроокрашенных форм компонентов упомянутого состава и снижает риск контакта с электрохромным составом при случайном разрушении такого устройства. Однако при длительном воздействии напряжения и особенно при изменении полярности поляризации после такого воздействия, а также при воздействии повышенных напряжений (более 2 В) в электрохромном составе известного электрохромного устройства (RU 2144937 С1, 27.01.2000) возникают "пятна", т.е. участки, отличающиеся по цвету и/или интенсивности окраски от основного фона. Такой негативный эффект в основном характерен для электрохромных устройств с большой рабочей поверхностью оптически прозрачных SnO2:F-электродов. Кроме того, при изготовлении электрохромного устройства после растворения полимера и просветления электрохромного состава по всей площади рабочей поверхности устройства возможно образование воздушных пузырьков, что делает устройство непригодным для практического использования.

Известны способы изготовления электрохромного устройства, включающие получение твердоподобной пленки электрохромного состава непосредственно в устройстве путем полимеризации и/или полимеризации со сшиванием цепей мономерных композиций с использованием инициаторов различного типа (ЕР 0612826 А1, 31.08.1994 г.; WO 97/34186, 18.09.1997; WO 98/42796, 01.10.1998). Однако такие реакции полимеризации сопровождаются объемной усадкой, отрицательно влияющей на качество электрохромного устройства. Этот негативный эффект может особенно проявляться в электрохромных устройствах со значительными межэлектродными зазорами (1-2 мм), обычно обеспечиваемыми в электрохромных устройствах с большими рабочими поверхностями (более 0,5 м2).

Задачей настоящих изобретений является получение электрохромного устройства с электрохромным составом в виде полимерного слоя, в том числе твердоподобного, не проявляющего какой-либо объемной усадки в процессе структурирования в широком диапазоне температур, являющегося гомогенным после структурирования, имеющего увеличенную скорость обесцвечивания и обеспечивающего повышение устойчивости электрохромного устройства, работающего в условиях длительного поддержания окрашенного состояния, а также в условиях воздействия повышенных управляющих напряжений и смены полярности электродов, проявляющееся в увеличении времени сохранения равномерности окрашивания и обесцвечивания, особенно для электрохромного устройства с большой площадью рабочей поверхности.

Поставленная задача решается способом изготовления электрохромного устройства, содержащего, по меньшей мере, два электрода, по меньшей мере один из которых является оптически прозрачным, при этом герметично замкнутое пространство между электродами заполнено электрохромным составом, заключающимся в том, что:

- получают исходный электрохромный состав в виде электрохромной дисперсной системы, содержащей, по меньшей мере, суспензию и/или коллоид, при этом в указанной системе дисперсионной средой является электрохромный раствор, содержащий жидкий растворитель, катодную составляющую и анодную составляющую, а дисперсной фазой - высокодисперсный полимер;

- осуществляют деаэрацию исходного электрохромного состава для удаления растворенного кислорода и воздуха, внесенного с высокодисперсным полимером;

- заполняют замкнутое пространство между электродами деаэрированным исходным электрохромным составом;

- осуществляют герметизацию замкнутого пространства между электродами.

Электрохромный раствор может дополнительно содержать индифферентный электролит. Концентрация электролита составляет 0,005 М-0,5 М.

Деаэрацию исходного электрохромного состава для удаления растворенного кислорода и воздуха, внесенного с высокодисперсным полимером, можно осуществлять путем вакуумирования.

Высокодисперсный полимер предпочтительно берут в количестве, обеспечивающем образование твердоподобного слоя электрохромного состава, который характеризуется отсутствием объемной усадки в процессе растворения полимера в вышеописанном электрохромном растворе в широком диапазоне температур.

При этом высокодисперсный полимер является линейным полимером, в частности высокомолекулярным линейным полимером, например сополимером метилметакрилата и метакриловой кислоты и/или сополимером метилметакрилата, метакриловой кислоты и ее соли кальция.

Жидкий растворитель представляет собой индивидуальное химическое соединение или смесь химических соединений.

Катодная составляющая является индивидуальным органическим электрохромным соединением, имеющим на полярограммах, по меньшей мере, одну обратимую волну восстановления, или смесью таких органических электрохромных соединений, а анодная составляющая является индивидуальным электрохромным органическим соединением, имеющим на полярограммах, по меньшей мере, одну обратимую волну окисления, или смесью таких органических электрохромных соединений.

Концентрации катодной и анодной составляющих равны 0,001 М-0,2 М, более предпочтительно - 0,01 М-0,1 М.

Кроме того, предпочтительно катодная составляющая является четвертичной солью дипиридиния или его производного или смесью солей.

Анодная составляющая представляет собой металлоцен. Предпочтительно анодная составляющая представляет собой ферроцен, его производное или их смеси. Также анодная составляющая может представлять собой 5,10-дигидро-5,10-диметилфеназин, его производное или их смеси.

Для увеличения длительности существования дисперсной системы в виде суспензии и/или коллоида дисперсионную среду охлаждают перед введением дисперсной фазы, при этом дисперсионную среду можно охладить до более низких или более высоких температур, нежели 10-12oС. Это определяется желаемой длительностью существования дисперсной системы

Чтобы повысить качество изготовления электрохромного устройства, осуществляют деаэрацию замкнутого пространства между электродами перед заполнением его исходным электрохромным составом, например, путем продувки его инертным газом или вакуумированием.

Решением поставленной задачи является также электрохромное устройство, содержащее, по меньшей мере, два электрода, по меньшей мере один из которых является оптически прозрачным, при этом пространство между электродами герметично замкнуто и заполнено электрохромным составом, и полученное вышеописанным способом.

При этом электрохромный состав упомянутого электрохромного устройства может дополнительно содержать УФ-стабилизирующую добавку.

Уф-стабилизирующие добавки широко используются в электрохромных устройствах - см., например, патент US 6433913 (колонка 15, строки 11-13).

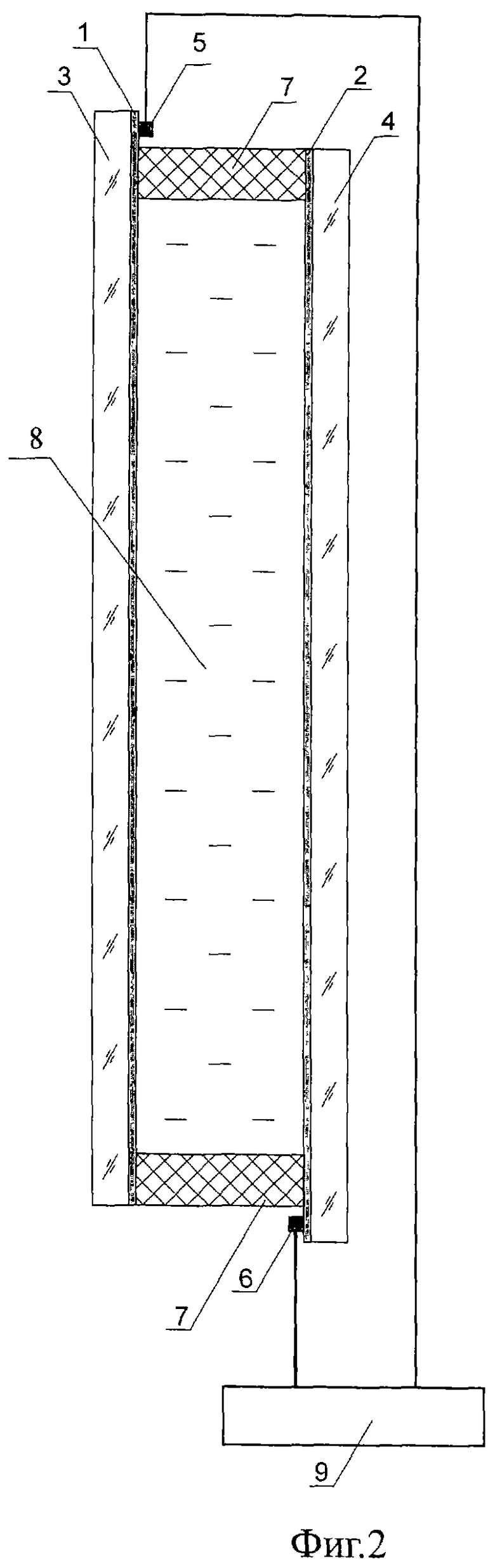

На фиг.1 показан пример осуществления электрохромного устройства с двумя оптически прозрачными электродами в разрезе;

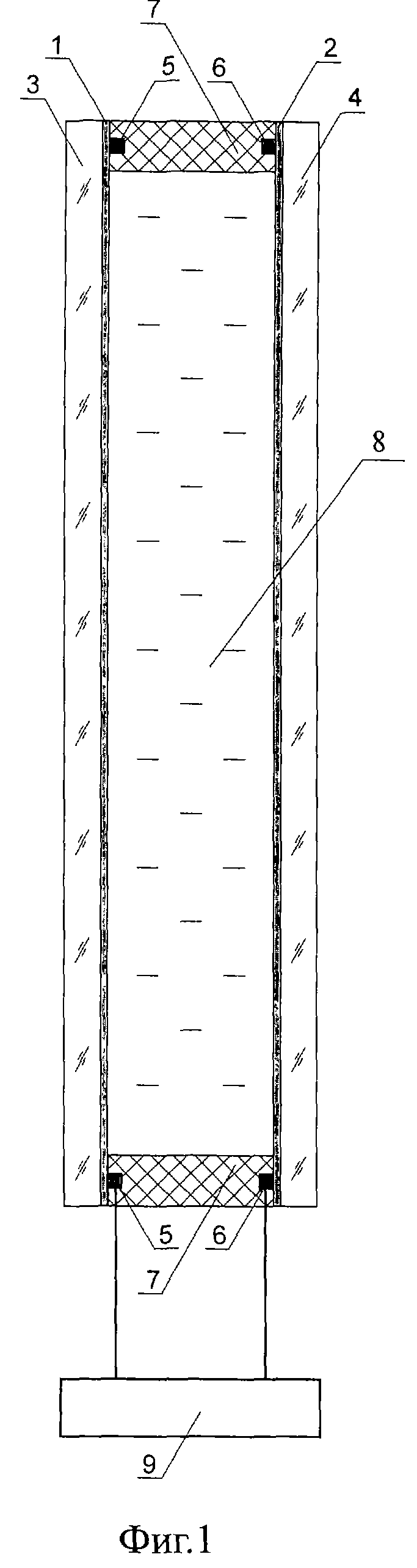

на фиг.2 - пример осуществления электрохромного устройства с двумя оптически прозрачными электродами в разрезе со смещением электродов.

Для изготовления электрохромного устройства используют оптически прозрачные электроды, представляющие собой стеклянную или полимерную (в частности полиэтилентерефталатную) подложку с нанесенным на одну из ее сторон прозрачным электропроводящим покрытием из легированного оксида индия In2O3 или легированного оксида олова SnO2. Электроды скрепляют по периметру предпочтительно клеевым соединением так, чтобы между ними было обеспечено заданное расстояние, при этом электропроводящие покрытия находятся внутри замкнутого пространства, ограниченного электродами и клеевым соединением. Клеевое соединение может представлять собой клеевой шов, который, как правило, содержит распорки (спейсеры) для фиксации заданного расстояния между электродами. Для получения клеевого соединения можно также использовать двухстороннюю клейкую ленту, если толщина основы такой ленты соответствует заданному расстоянию между электродами. По внешнему периметру клеевого соединения или вдоль самых длинных сторон электродов располагают токоподводящие шины. Допускается размещение шин внутри клеевого соединения с выводом проводников наружу. В клеевом соединении оставляют одно или более отверстий для заполнения замкнутого пространства между электродами исходным электрохромным составом. После заполнения отверстия закрывают инертным герметиком.

Исходный электрохромный состав представляет собой электрохромную дисперсную систему, содержащую, по меньшей мере, суспензию и/или коллоид и получаемую путем перемешивания дисперсионной среды и дисперсной фазы.

Дисперсионной средой электрохромной дисперсной системы является электрохромный раствор, в состав которого входят жидкий растворитель, катодная составляющая, анодная составляющая и, при необходимости, индифферентный электролит. Жидкий растворитель может быть как индивидуальным химическим соединением, например, γ-бутиролактоном или пропиленкарбонатом, так и смесью химических соединений, например, смесью вышеперечисленных веществ.

Выбор жидкого растворителя определяется выбором анодной и катодной составляющих с учетом выбранного высокодисперсного полимера и обеспечения желаемого технического результата.

В качестве катодной и анодной составляющих используют органические электрохромные соединения, имеющие, как правило, высокие коэффициенты экстинкции электроактивированных форм. Использование органических электрохромных систем также позволяет существенно снижать светопропускание в УФ-диапазоне при электронаведенном окрашивании, что значительно улучшает потребительские свойства светоослабляющих электрохромных устройств.

В общем случае в качестве катодной составляющей используется индивидуальное органическое электрохромное соединение или смесь органических электрохромных соединений, способные к обратимому восстановлению в катодной области потенциалов, т.е. имеющие по меньшей мере одну обратимую вольтамперную волну восстановления. Предпочтительной катодной составляющей является четвертичная соль дипиридиния или его производных или смесь солей. В качестве четвертичной соли дипиридиния или его производных могут быть использованы перхлораты, тетрафторбораты или гексафторфосфаты 4,4'-дипиридиния, 2,2'-дипиридиния, бис-1,1'-дипиридиния со связывающей атомы азота алкиленовой группой с 1-10 атомами углерода; бис-2,2'-пиридиния или бис 4,4'-пиридиния со связывающей фениленовой группой или кето-группой. В качестве кватернизирующих групп пиридиновых колец дипиридинов могут быть независимые одна от другой алкильные группы с 1-10 атомами углерода, фенильные и бензильные группы, фенильные или бензильные группы с различными по положению у любого атома углерода в бензольном кольце алкильными заместителями с 1-4 атомами углерода, галогенидами (Сl, Вr, I), алкоксигруппами или цианогруппами, а также алкиленовые связующие группы с 2-4 атомами углерода для 2,2'-дипиридиниевых производных. Кроме того, пиридиновые кольца могут содержать у атомов углерода отличные один от другого заместители, такие как алкильные группы с 1-4 атомами углерода, фенил, фенильные группы с различными по положению у атомов углерода в бензольном кольце алкильными заместителями, галогенидами (Сl, Вr, I), цианогруппой, а также алкоксигруппами.

В качестве анодной составляющей в общем случае используют индивидуальное органическое электрохромное соединение или смеси таких соединений, способные к обратимому электроокислению в анодной области потенциалов, т.е. имеющие по меньшей мере одну обратимую вольт-амперную волну окисления.

Предпочтительной анодной составляющей является металлоцен. Более предпочтительна анодная составляющая, представляющая собой ферроцен, его производные или их смеси.

В качестве производных ферроцена могут быть использованы соединения, содержащие в циклопентадиенильном кольце или кольцах по одному или по два независимых один от другого заместителя: алкильные группы с 1-10 атомами углерода, фенильные группы, алкилфенильные группы с 1-4 атомами углерода в алкильной группе, алкоксигруппы с 1-10 атомами углерода, алкоксифенильные группы с 1-4 атомами углерода в алкоксигруппе, бензильные группы, алкилбензильные группы с 1-4 атомами углерода в алкильной группе, галогенидфенильные группы, фенилкарбоксильные, нитрофенильные, карбоксамидные, ацильные, арилоильные или ацил(арил)алкильные группы и другие. Используют также смесь моно-, ди- и тритретбутилферроценов, полученных по ТУ 38-103219-88.

В качестве анодной составляющей может быть также взят 5,10-дигидро-5,10-диметилфеназин, его производное или их смеси.

Природа электрохромных составляющих (как основных молекулярных структур, так и их производных), обратимо окисляющихся или восстанавливающихся на электродах, не влияет на достижение указанных в описании технических результатов. Использование смесевых композиций будет обеспечивать для каждого конкретного электрохромного раствора определенные спектральные характеристики или цвета и цветовые оттенки электроактивированного состояния электрохромного состава в межэлектродном пространстве.

Наличие индифферентного электролита, дополнительно вводимого в дисперсионную среду, способствует ускорению обесцвечивания электроактивированного электрохромного устройства и препятствует нарушению равномерности окрашивания и обесцвечивания после работы электрохромного устройства в режиме длительной поляризации под напряжением постоянного тока и/или после воздействия повышенных напряжений. В качестве индифферентного электролита используют известные соли, например перхлораты, тетрафторбораты или гексафторфосфаты щелочных или щелочноземельных металлов, а также тетраалкиламмония с алкильными группами с 1-4 атомами углерода.

В дисперсионную среду может быть введена при необходимости УФ-стабилизирующая добавка. В качестве стабилизирующей добавки могут быть использованы соединения из класса беназолов, бензофенонов и акрилатов, а также их смеси. Предпочтительными являются 2-этиленгексил-2-циано-3,3-дифенилакрилат, 2-гидрокси-4-метоксибензофенон, 2,2'-дигидрокси-4-метоксибензофенон или их смеси.

Все компоненты дисперсионной среды после растворения образуют истинный раствор. Концентрации катодной и анодной составляющих определяются типом электрохромного устройства и заданными электрооптическими параметрами, поэтому могут изменяться в широких пределах от 0,001 М до 0,2 М. Предпочтительны концентрации катодной и анодной составляющих 0,01 М-0,1 М. Количество вводимого электролита может составлять 0,005 М-0,5 М. Содержание УФ-стабилизирующей добавки изменяется в пределах 0,02 М-0,2 М.

Дисперсная фаза электрохромной дисперсной системы представляет собой высокодисперсный полимер.

Кроме того, дисперсная система, может одновременно содержать суспензию и коллоид. Это связано с тем, что высокодисперсные вещества могут содержать частицы разных размеров при том, что в технических условиях на такие вещества принято указывать максимальный размер частиц. Например, по паспортным данным для сополимеров марки Витан максимальный размер частиц не превышает 40 мкм, а удельная поверхность составляет не менее 1,4-1.5 м2/г. Поэтому для дисперсной системы по изобретению нельзя исключать микрогетерогенность, обусловливающую образование коллоида, что, в свою очередь, обусловливает возможность одновременного существования в дисперсной системе суспензии, образованной более крупными частицами высокодисперсного полимера, и коллоида, образованного его более мелкими частицами (см. В.А.Киреев. Краткий курс физической химии. - М.: Химия, 1969, с.503-505).

В качестве высокодисперсных полимеров, способных образовывать суспензию и/или коллоид в электрохромном растворе, могут быть использованы гомо- и сополимеры винилхлорида с алкилфталатами и хлорированными углеводородами, ацетаты целлюлозы с диэтилфталатом и гликолями, нитрат целлюлозы с дибутилфталатом, поливинилбутираль с этиленгликолем и др.

Предпочтительно использовать высокодисперсный линейный высокомолекулярный полимер. Примером такого полимера служит высокомолекулярный (молекулярная масса до 10) сополимер метилметакрилата и метакриловой кислоты марки Витан-2М, изготовленный по ТУ 6-01-1174-91, или сополимер метилметакрилата, метакриловой кислоты и ее соли кальция марки Витан-ОС, изготовленный по ТУ 6-02-128-96. Размер частиц обоих сополимеров не превышает 6•10-5 м.

Количество дисперсной фазы определяется желаемой вязкостью электрохромного состава и поэтому может изменяться в широких пределах - от 0,9 до 40 мас.% исходного электрохромного состава.

Предпочтительно, чтобы количество высокодисперсного полимера было достаточным для получения твердоподобного (т.е. не обладающего текучестью) слоя электрохромного состава, образующегося в результате структурирования исходного электрохромного состава в процессе растворения дисперсной фазы в дисперсионной среде. Процесс образования твердоподобного слоя в этом случае происходит без какой-либо объемной усадки. Такой электрохромный слой значительно увеличивает перенапряжение необратимых электродных реакций, сопровождающихся газовыделением, что обеспечивает стабильность электрохромного устройства к воздействию повышенных (свыше 2 В) напряжений.

Исходный электрохромный состав в виде, как было указано выше, суспензии и/или коллоида подвергают деаэрации для удаления растворенного кислорода и воздуха, внесенного с высокодисперсным полимером в процессе получения электрохромного состава. Осуществление этой деаэрации (например, путем вакуумирования) способствует повышению однородности исходного электрохромного состава и, следовательно, однородности его окрашивания и обесцвечивания.

Повышению качества изготовления электрохромного изделия способствует также осуществление деаэрации замкнутого пространства между двумя электродами, например, путем продувки инертным газом или вакуумированием.

Для того чтобы увеличить длительность существования дисперсной системы в виде суспензии и/или коллоида, исходный электрохромный состав охлаждают, что снижает скорость растворения высокодисперсного полимера в электрохромном растворе.

Замкнутое пространство между электродами заполняют исходным электрохромным составом через оставленные в клеевом соединении одно или более отверстия. Поскольку исходный электрохромный состав является непрозрачным, то электрохромное устройство сразу после его заполнения получается матовым. Однако спустя некоторое время (от нескольких минут до нескольких часов в зависимости от температуры, концентрации полимера и растворителя), необходимое для завершения процесса растворения высокодисперсного полимера в электрохромном растворе, электрохромный слой становится прозрачным. Заполненное замкнутое пространство между двумя электродами можно герметизировать либо непосредственно после заполнения, либо в процессе перехода исходного электрохромного состава в прозрачное конечное состояние, либо по завершении этого процесса. Для ускорения перехода исходного электрохромного состава в прозрачное состояние устройство нагревают до температуры, не превышающей 90oС.

Электрохромное устройство (фиг.1 или фиг.2) содержит два оптически прозрачных электрода 1 и 2, нанесенных на подложки 3 и 4 соответственно. В большинстве случаев стеклянные подложки 3 и 4 представляют собой стеклянные пластины или полимерные пленки, площадь которых определяется в зависимости от конкретной области использования электрохромного устройства. В электрохромных зеркалах или в электрохромных устройствах для средств отображения информации допускается использование только одного оптически прозрачного электрода.

Вдоль длинных сторон подложек 3 и 4 или по всему их периметру (не показано) по поверхности оптически прозрачных электродов 1 и 2 расположены токоподводящие шины 5 и 6. Подложки 3 и 4 скреплены по периметру между собой клеевым соединением 7 с образованием замкнутого пространства. Клеевое соединение 7 может представлять собой, например, клеевой шов или двухстороннюю клейкую ленту типа VHB (производитель Minnesota Mining & Manufacturing Company). При этом для примера осуществления изобретения, показанного на фиг.1, токоподводящие шины 5 или 6 между клеевым соединением 7 и электродом 1 или 2, соответственно, могут быть выполнены в виде одного проводника или по меньшей мере двух параллельных проводников (не показано) для обеспечения надежного электрического контакта. В случае использования клеевого шва внутри него размещают распорки (спейсеры) для обеспечения заданного расстояния между оптически прозрачными электродами 1 и 2. Двухстороннюю клейкую ленту используют для получения клеевого соединения 7, если толщина основы такой ленты соответствует заданному расстоянию между электродами 1 и 2. Замкнутое пространство между электродами 1 и 2 заполнено электрохромным составом 8, содержащим при необходимости УФ-стабилизирующую добавку, и загерметизировано. Токоподводящие шины 5 и 6 подключены к управляющему устройству 9.

Пример 1

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных SnО2-электрода с поверхностным электрическим сопротивлением 18 Ом/Ом/□ и толщиной стеклянной подложки 4 мм (К-стекло, производитель Pilkington). Размер электродов составлял 20•30 см2. Электроды были смещены один относительно другого для обеспечения токоподвода по длинной стороне и склеены по периметру клеем на основе эпоксидной смолы, содержащим распорки (спенсеры) для образования межэлектродного промежутка 0,4 мм. В клеевом шве шириной 5 мм оставили отверстие для заполнения устройства исходным электрохромным составом, представляющим собой дисперсную систему в виде суспензии со следующим содержанием компонентов: дисперсионная среда (электрохромный раствор) - раствор 0,01 М 1,1'-диметил-4,4'дипиридиния диперхлората и 0,01 М ферроцена в γ-бутиролактоне; дисперсная фаза (20,7 мас.%) - сополимер Витан-2М. Перед приготовлением суспензии электрохромный раствор охладили примерно до 10-12oС. Заполнение внутреннего объема устройства исходным электрохромным составом осуществляли методом инжекции. После заполнения отверстие в клеевом шве герметизировали инертным герметиком.

Равномерно матовый исходный электрохромный состав по истечении примерно 1,5 ч при температуре 20oС стал прозрачным. При этом по всей площади оптического окна устройства наблюдали образование множества воздушных пузырьков диаметром до 1-2 мм, которые не исчезли после длительного хранения устройства и даже при повышенных температурах хранения до 60-70oС.

Пример 2

Изготовили электрохромное устройство как в примере 1, но исходный электрохромный состав перед заполнением вакуумировали в течение 12 мин.

Равномерно матовый исходный электрохромный состав по истечении примерно 1,5 ч при температуре 20oС стал прозрачным без образования каких-либо видимых воздушных пузырьков и без проявления объемной усадки. При этом светопропускание устройства в видимом диапазоне спектра составило 78%. При наложении на устройство напряжения постоянного тока 1,5 В электрохромный слой приобрел по площади окна равномерно синюю окраску, а при замыкании электродов накоротко светопропускание устройства возвратилось к исходному. При вскрытии устройства электрохромный состав представлял собой твердоподобную пленку.

Пример 3

Было изготовлено два электрохромных устройства размером 50•100 см2, содержащих по два оптически прозрачных SnO2-электрода с поверхностным электрическим сопротивлением 18 Ом/Ом/□ и толщиной стеклянной подложки 4 мм (К-стекло). Электроды склеили по периметру двусторонней клейкой лентой VHB 4910 толщиной 1 мм и шириной 6 мм с двумя отверстиями для заполнения устройства электрохромной дисперсной системой. По длинным сторонам каждого из электродов под клейкой лентой были проложены токопроводящие шины в виде медных проводников диаметром 0,2 мм, выведенных наружу. Сформированное таким образом внутреннее пространство устройства 1 заполнили методом инжекции исходным электрохромным составом, представляющим собой дисперсную систему в виде суспензии со следующим содержанием компонентов: дисперсионная среда (электрохромный раствор) - раствор 0,01 М 1,1'-диметил-4,4'-дипиридиния диперхлората и 0,01 М ферроцена в смеси 60 об.% γ-бутиролактона и 40 об.% пропиленкарбоната; дисперсная фаза (20,5 мас.%) - сополимер Витан-2М. Аналогичным способом заполнили внутреннее пространство устройства 2 исходным электрохромным составом как в устройстве 1, но дополнительно содержащим в дисперсной среде лития перхлорат в концентрации 0,02 М. В каждом случае перед приготовлением суспензии электрохромные растворы охладили до 10-12oС. Перед заполнением исходные электрохромные составы вакуумировали в течение 15 мин, а внутренние пространства устройств 1 и 2 продували аргоном в течение 20-25 мин, используя отверстия в клеевом шве. После заполнения отверстия в клеевом шве герметизировали инертным герметиком.

Равномерно матовые исходные электрохромные составы в обоих устройствах по истечении примерно 5 ч при температуре 20oС становились прозрачными без образования каких-либо видимых воздушных пузырьков и без проявления объемной усадки.

Токоподводящие шины каждого из электродов замкнули накоротко для осуществления поляризации сразу с двух сторон. На устройства подали напряжение постоянного тока 1,5 В. При этом светопропускание в видимом диапазоне спектра уменьшилось для устройства 1 с 73% до 9%, а для устройства 2 - с 72% до 10%. Окрашивание произошло со сторон токоподводящих шин к середине. Для обоих устройств время полного интенсивного синего окрашивания составило примерно 8 мин. После достижения стационарного режима и выдерживания в течение 1 ч отключили напряжение и электроды замкнули накоротко. Время возвращения в первоначальное (прозрачное) состояние при этом составило 15 мин для устройства 1 и 10 мин для устройства 2.

При наложении на параллельно соединенные устройства 1 и 2 напряжения постоянного тока 3 В после достижения стационарного режима генерировалась равномерная интенсивно синяя окраска. По истечении трех часов выдерживания устройств в таком электроактивированном состоянии на значительной части площади окна устройства 1 наблюдали появление пятен в виде сгустков коричневатого цвета с просветленной периферией, размер которых составлял от долей миллиметра до нескольких миллиметров. Появившаяся неравномерность была более выраженной в процессе обесцвечивания при коротком замыкании электродов. Более значительное нарушение однородности окрашивания-обесцвечивания устройства 1 наблюдали при смене полярности электродов после длительного воздействия повышенного напряжения, как описано выше, в следующем цикле окрашивания-обесцвечивания. В аналогичных условиях поляризации (3 В в течение трех часов) устройство 2 сохраняло свои первоначальные свойства, в то время как качество устройства 1 не восстанавливалось даже при длительном последующем хранении.

Пример 4

Было изготовлено электрохромное устройство размером 75•100 см2, содержащее два оптически прозрачных SnО2-электрода с поверхностным электрическим сопротивлением 18 Ом/Ом/□ и толщиной стеклянной подложки 4 мм (К-стекло). Электроды склеили по периметру двусторонней клейкой лентой VHB 4910 толщиной 1 мм и шириной 6 мм с двумя отверстиями для заполнения устройства электрохромной дисперсной системой. Дополнительно по внешнему периметру устройство проклеили клеем на основе эпоксидной смолы так, чтобы общая ширина клеевого шва составила 8 мм. Токоподводящие шины были выполнены как в примере 3. Внутреннее пространство устройства заполняли методом инжекции исходным электрохромным составом, представляющим собой дисперсную систему в виде суспензии со следующим содержанием компонентов: дисперсионная среда (электрохромный раствор) - раствор 0,01 М 1,1'-диметил-4,4'-дипиридиния диперхлората и 0,01 М ферроцена в смеси 60 об.% γ-бутиролактона и 40 об.% пропиленкарбоната; дисперсная фаза (20,5 мас.%) - сополимер Витан-2М. Перед заполнением дисперсную систему в виде суспензии вакуумировали в течение 15 мин. После заполнения отверстие в клеевом шве герметизировали инертным герметиком.

Равномерно матовый исходный электрохромный состав по истечении 30 мин при температуре 60oС стал прозрачным без образования каких-либо видимых воздушных пузырьков и без проявления объемной усадки. При этом светопропускание устройства в видимом диапазоне спектра составило 75%. При подаче на устройство напряжения постоянного тока 1,7 В происходило интенсивно синее окрашивание со сторон токоподводящих шин к середине. Время полного затемнения до минимального светопропускание в видимом диапазоне спектра 8% составляло 9 мин. При отключении напряжения после достижения стационарного режима и коротком замыкании электродов устройство возвратилось в исходное (прозрачное) состояние. Время полного обесцвечивания составило 15 мин.

При хранении устройства в вертикальном положении в течение 5 месяцев при температуре окружающей среды и 1 месяца при температуре 65oС не было обнаружено какого-либо проявления текучести слоя электрохромного состава. Контроль возможной деформации, обусловленной гидростатическим давлением, осуществляли датчиком линейного расширения, точность измерения которого составляла 5 мкм.

Пример 5

Было изготовлено электрохромное устройство размером 20•25 см2, содержащее два оптически прозрачных SnО2-электрода с поверхностным электрическим сопротивлением 18 Ом/Ом/□ и толщиной стеклянной подложки 4 мм (К-стекло). По краю длинных сторон каждого электрода нанесли полоски электропроводящего клея НТК (ОСТ 107.46007.004-91) шириной 2 мм и толщиной 0,25 мм. Для осуществления достаточной электропроводности токоподводящих шин внутри слоя клея НТК проложили медный проводник диаметром 0,2 мм, выведенный наружу. Электроды склеили по периметру клеем на основе эпоксидной смолы, содержащим распорки (спейсеры) для формирования межэлектродного расстояния устройства 0,8 мм. В клеевом шве, исключающем контакт внутреннего активного слоя с предварительно сформированными токоподводящими шинами, оставили два отверстия для заполнения устройства методом инжекции исходным электрохромным составом, представляющим собой дисперсную систему в виде суспензии со следующим содержанием компонентов: дисперсионная среда (электрохромный раствор) - раствор 0,015 М 1,1'-диметил-4,4'-дипиридиния диперхлората, 0,015 М ферроцена и 0,02 М тетраэтиламмония перхлората в смеси 50 об.% γ-бутиролактона и 50 об. % пропиленкарбоната; дисперсная фаза (20,5 мас.%) - сополимер Витан-2М. Перед заполнением исходный электрохромный состав вакуумировали в течение 15 мин. После заполнения отверстие в клеевом шве герметизировали инертным герметиком.

Равномерно матовый исходный электрохромный состав в устройстве по истечении примерно 20 мин при температуре 60oС становился прозрачным и гомогенным без проявления объемной усадки. Светопропускание устройства в видимом диапазоне спектра составило 76%, а в диапазоне волн 300-400 нм - 55%. При подаче на устройство напряжения постоянного тока 1,5 В светопропускание в видимом диапазоне спектра снизилось до 6%, а в ближнем УФ-диапазоне (200-300 нм) - до сотых долей процента. После отключения напряжения и коротком замыкании электродов устройство возвратилось к исходному (прозрачному) состоянию.

Пример 6

Было изготовлено устройство, аналогичное по конструкции устройству по примеру 5. Внутреннее пространство устройства заполнили методом инжекции исходным электрохромным составом, представляющим собой дисперсную систему в виде суспензии со следующим содержанием компонентов: дисперсионная среда - раствор 0,01 М 1,1'-диметил-4,4'-дипиридиния диперхлората, 0,01 М 5,10-дигидро-5,10-диметилфеназина и 0,02 М тетраэтиламмония перхлората в смеси 60 об. % γ-бутиролактона и 40 об.% пропиленкарбоната; дисперсная фаза (20,5 мас.%) - сополимер Витан-2М. Перед заполнением исходный электрохромный состав вакуумировали в течение 15 мин, а внутреннее пространство устройства продули аргоном в течение 25 мин. После заполнения отверстие в клеевом шве герметизировали инертным герметиком. Равномерно матовый исходный электрохромный состав в устройстве по истечении 20 мин при температуре 60oС становился прозрачным и гомогенным без проявления объемной усадки. При этом слой электрохромного состава в устройстве имел желтоватый оттенок.

При подаче на устройство напряжения постоянного тока 4,5В в течение 30 с электрохромный состав быстро приобрел равномерную по площади окна интенсивно зеленую окраску, а при замыкании электродов накоротко электронаведенная окраска исчезла. При этом гомогенность слоя электрохромного состава не нарушалась, а его первоначально желтоватый оттенок исчез.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХРОМНЫЙ СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА НА ОСНОВЕ ТАКОГО СОСТАВА | 1999 |

|

RU2144937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА И ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО | 2016 |

|

RU2642558C1 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2711654C1 |

| ЭЛЕКТРОХРОМНЫЙ СОСТАВ | 1997 |

|

RU2130630C1 |

| ПОЛИМЕРНОЕ ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО | 2012 |

|

RU2528841C2 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО С ПЕРЕМЕННЫМ ПРОПУСКАНИЕМ (ОТРАЖЕНИЕМ) СВЕТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2216757C2 |

| ЭЛЕКТРОХРОМНЫЙ СОСТАВ | 1992 |

|

RU2009530C1 |

| ЭЛЕКТРОХРОМНЫЙ СОСТАВ | 1995 |

|

RU2079864C1 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО | 2019 |

|

RU2810917C1 |

| ОДНОСЛОЙНОЕ СЕКЦИОННОЕ ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО, ВКЛЮЧАЮЩЕЕ В СЕБЯ ЭЛЕКТРОХРОМНЫЙ МАТЕРИАЛ ПОЛИМЕРНОГО ТИПА | 2007 |

|

RU2464607C2 |

Изобретение относится к области устройств, обеспечивающих изменение цвета под воздействием электрического тока, а именно к электрохромному устройству и способу его изготовления. Описывается способ изготовления электрохромного устройства, содержащего, по меньшей мере, два электрода, по меньшей мере, один их которых является оптически прозрачным, при этом герметично замкнутое пространство между электродами заполнено электрохромным составом. Получают исходный электрохромный состав в виде электрохромной дисперсной системы, содержащей, по меньшей мере, суспензию и/или коллоид, при этом в указанной системе дисперсионной средой является электрохромный раствор, содержащий жидкий растворитель, катодную составляющую и анодную составляющую, а дисперсной фазой - высокодисперсный полимер, осуществляют деаэрацию исходного электрохромного состава для удаления растворенного кислорода и воздуха, внесенного с высокодисперсным полимером, заполняют замкнутое пространство между электродами деаэрированным исходным электрохромным составом, осуществляют герметизацию замкнутого пространства между электродами. Также описывается электрохромное устройство, содержащее, по меньшей мере, два электрода, по меньшей мере, один из которых является оптически прозрачным, при этом пространство между электродами герметично замкнуто и заполнено электрохромным составом, полученное вышеописанным способом. Техническим результатом является получение электрохромного устройства, работающего в условиях длительного поддержания окрашенного состояния, а также в условиях воздействия повышенных управляющих напряжений и смены полярности электродов, проявляющееся в увеличении времени сохранения равномерности окрашивания и обесцвечивания, особенно для электрохромного устройства с большой площадью рабочей поверхности. 2 с. и 19 з.п. ф-лы, 2 ил.

| ЭЛЕКТРОХРОМНЫЙ СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА НА ОСНОВЕ ТАКОГО СОСТАВА | 1999 |

|

RU2144937C1 |

| US 6433913 А, 13.08.2002 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| ФИЛЬМОВЫЙ КАНАЛ | 1972 |

|

SU434359A1 |

| US 5604626, 18.02.1997 | |||

| US 5136419, 04.08.1902. | |||

Авторы

Даты

2004-02-20—Публикация

2002-09-26—Подача