Изобретение относится к области дорожного строительства, а именно к верхнему строению железнодорожного пути, которое предназначается для восприятия нагрузки от подвижного состава.

Известно железобетонное подрельсовое основание в виде непрерывного ряда малогабаритных рам (далее - МГР), каждая из которых содержит две продольные (лежневые) части и две поперечины, жестко замкнутые по периметру. МГР уложены на щебеночный балластный слой и состыкованы между собой рельсом по торцевым поверхностям, с минимальным зазором между поперечинами. Разработаны два варианта конструкции МГР - с лежневыми частями шириной 750 мм для рельсов Р 65 и 600 мм - для рельсов Р-50. В первом случае каждая МГР заменяет собой четыре шпалы, во втором – пять шпал (Амелин С.В., Андреев Г.Е. Устройство и эксплуатация пути. Учебник для ВУЗОВ железнодорожного транспорта. М.: Транспорт, 1986 г., с.56-58).

Недостатком описанного подрельсового основания является высокая трудоемкость и энергоемкость его сооружения, высокая трудоемкость процесса уплотнения балластного слоя, а также подверженность основания неравномерным осадкам при перемещении подвижного состава.

Наиболее близким по технической сути и достигаемому результату является железобетонное подрельсовое основание и способ его сооружения, по которому железобетонное подрельсовое основание выполнено в виде последовательного ряда рамных шпал. Каждая рамная шпала представляет собой сочетание двух обычных поперечных железобетонных шпал и двух продольных балок-лежней, образующих прямоугольную раму с полой средней частью. Рамы выполнены с предварительным напряжением арматуры в обоих взаимно перпендикулярных направлениях.

Сооружают описанное подрельсовое основание следующим образом. Производят отсыпку щебеночного балластного слоя, его уплотнение, а затем укладывают рамные шпалы на отсыпанный балластный слой и производят их подбивку. Добавляют балласт и производят окончательное уплотнение балластного слоя под продольными элементами шпал, подбивку и выправку. В местах пересечения продольных и поперечных элементов рамной шпалы устанавливают четыре комплекта рельсовых скреплений, так что каждый рельс опирается на шпалу в двух местах. Рельсовые скрепления соседних рамных шпал расположены на небольшом расстоянии друг от друга, у стыка между рамами (“Железные дороги мира”, 2004, № 3, с.61-69).

Недостаток известного технического решения состоит в низкой стабильности железнодорожного пути из-за неравномерности процесса уплотнения балластного слоя по всей длине продольных элементов рамной шпалы, особенно непосредственно под узлами промежуточных рельсовых скреплений, поскольку состыкованные между собой поперечные элементы двух соседних рамных шпал перекрывают значительное по величине пространство под ними. Также высока трудоемкость процесса выправки пути по высоте, так как требуется производить подъемку рельсовых нитей, подводя путевые домкраты под поперечные элементы шпал, устраивая при этом углубления в балластном слое, что кроме усложнения процесса выправки, может привести к сколам бетона.

Недостатком является и то, что полностью исключена возможность укладки сводимых “челноком” концов контррельсов (или контруголков), так как шаг опор для последних слишком велик (до 1 м), что делает рамные шпалы непригодными для использования на подходах к мостам, путепроводам и эстакадам.

Технический результат от использования изобретения состоит в существенном снижении объемов работ при устройстве земляного полотна и укладке щебеночного балластного слоя, повышении стабильности железнодорожного пути, снижении трудовых и материальных затрат, обеспечении возможности укладки сводимых “челноком” концов контррельсов (или контруголков) на подходах к мостам тоннелям.

Указанный технический результат достигается тем, что в рамном железобетонном подрельсовом основании, состоящем из уложенных в ряд на щебеночный балластный слой железобетонных рамных шпал, каждая из которых выполнена из армированных жестко соединенных между собой двух продольных (лежневых) частей и двух поперечин, образующих прямоугольную раму с полой средней частью, с выступами трапецеидального профиля с подрельсовыми площадками в местах соединения продольных частей и поперечин, и рельсовыми скреплениями соседних рамных шпал, поперечины рамной шпалы жестко соединены с продольными частями по внутренним граням последних под прямым углом, а наружная грань продольной части каждой рамной шпалы имеет гладкую поверхность, при этом на поперечинах каждой рамы с двух сторон выполнены фигурные вырезы, на внутренней - для формирования полости внутренней части шпалы в виде ячейки, а на внешней - для формирования ячейки между соседними рамными шпалами, равной внутренней ячейке, причем рельсовые скрепления соседних рамных шпал расположены с постоянным шагом, равным расстоянию между осями поперечин рам, а на подходах к мостам, тоннелям, эстакадам уложены железобетонные рамы, в поперечинах которых по всей их длине и заподлицо с их верхней поверхностью замоноличены закладные детали трубчатого прямоугольного сечения, к которым осуществляется крепление сводимых “челноком” концов контррельсов (или контруголков) посредством болтов с Т-образной головкой через устраиваемые по месту отверстия соответствующей формы.

Указанный результат достигается и тем, что в способе сооружения рамного железобетонного подрельсового основания включающем отсыпку щебеночного балластного слоя, его уплотнение, укладку рамных шпал в непрерывный ряд на отсыпанный балластный слой, их подбивку, окончательное уплотнение балластного слоя под продольными элементами шпал после досылки балласта, подбивку, выправку, и установку рельсовых скреплений в местах пересечения продольных и поперечных элементов рамной шпалы, последние укладывают на отсыпанный балластный слой с зазором между соседними рамами для обеспечения свободного доступа подбивочных механизмов к щебеночному балластному слою снаружи и изнутри продольных частей железобетонных рам, при этом величину зазора определяют из следующей зависимости: Н=0,5 В, где Н - величина зазора; В - ширина ячейки между поперечинами внутри каждой рамы, при этом рельсовые скрепления соседних рамных шпал устанавливают с постоянным шагом, равным расстоянию между осями поперечин рам, и еще тем, что на криволинейных участках пути рамные шпалы укладывают на отсыпанный балластный слой с зазором между соседними рамами по наружной рельсовой нити с зазором, равным Н=0,5 В, где Н – величина зазора; В - ширина ячейки между поперечинами внутри каждой рамы, а по внутренней с зазором в пределах (0,98...1)Н.

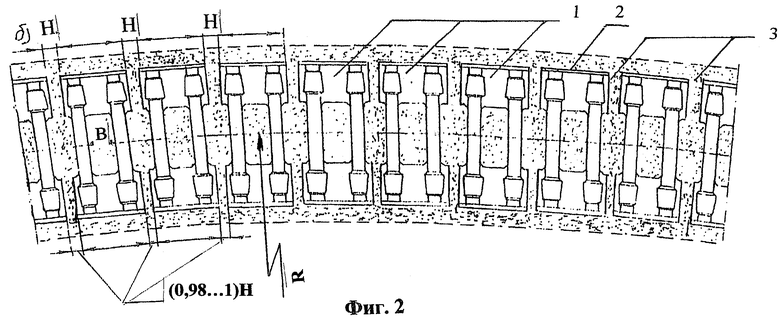

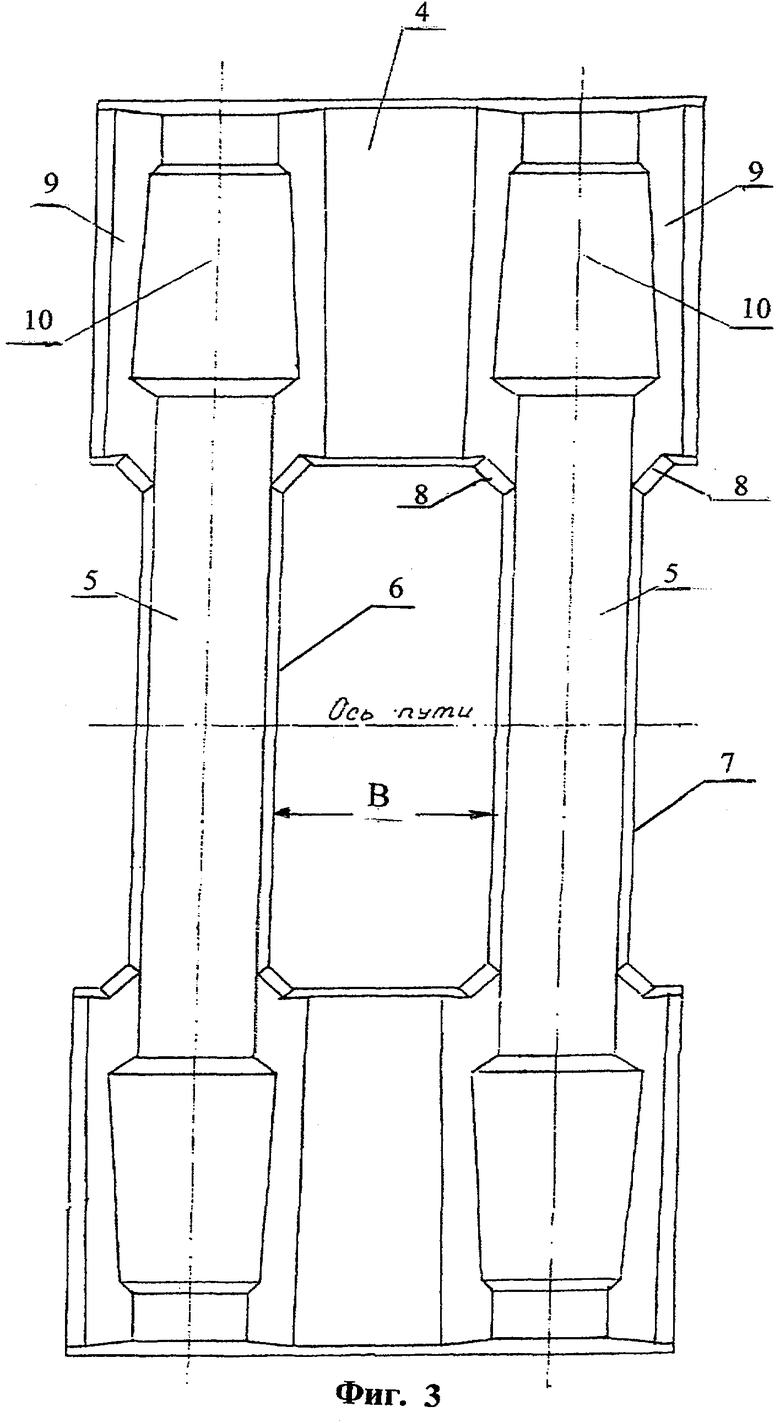

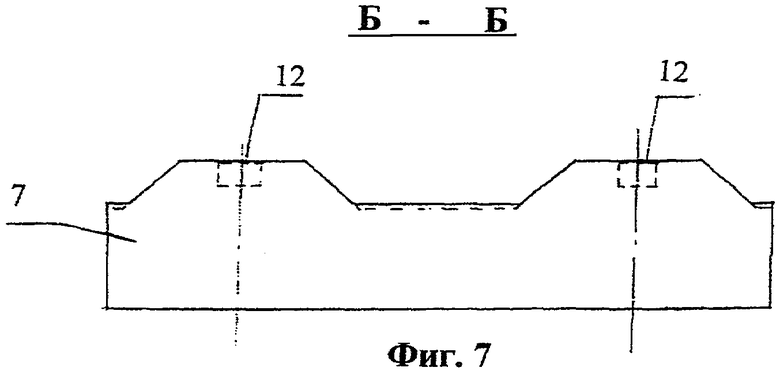

Изобретение поясняется чертежами, где на фиг.1 приведен общий вид в плане рамного железобетонного подрельсового основания на прямых участках пути, на фиг.2 приведен общий вид в плане рамного железобетонного подрельсового основания на кривых участках пути; на фиг.3 - отдельная рама железобетонного подрельсового основания (план); на фиг.4 представлено рамное железобетонное подрельсовое основание в зоне подходов к мостам, тоннелям, эстакадам и т.д., на фиг.5 - отдельная рама железобетонного подрельсового основания с закладными деталями, на фиг.6 - сечение А-А на фиг.5, на фиг.7 - сечение Б-Б на фиг.5, на фиг.8 - сечение В-В на фиг.5.

Рамное железобетонное подрельсовое основание представляет собой непрерывный ряд железобетонных рам 1, уложенных на щебеночный балластный слой 2, с зазорами 3 между торцами продольных частей железобетонных рам 1. Каждая железобетонная рама подрельсового основания (фиг.2) содержит две продольные (лежневые) части 4 и две поперечины 5. Поперечины 5 рамной шпалы жестко соединены с продольными частями 4 по внутренним граням последних под прямым углом. Торцевые части рамы, а именно, наружная грань продольной части 4 имеет гладкую поверхность. Описанная форма рамных шпал позволяет значительно сократить, примерно на 30-35% ширину земляного полотна и балластной призмы. При укладке таких рамных шпал на всю проектную длину пути значительно сокращается расход материалов, снижаются трудоемкость процесса укладки, энергоемкость и объемы работ. На поперечинах 5 каждой рамы с двух сторон выполнены фигурные вырезы 6 и 7. Вырез 6 выполнен на внутренней поверхности поперечины и служит для формирования полости внутренней части шпалы в виде ячейки, а вырез 7 на внешней поверхности поперечины - для формирования ячейки между соседними шпалами, равной ячейке, внутренней части шпалы. На концевых поверхностях вырезов 6 и 7 формируются вуты 8 для уменьшения местных напряжений при работе рам под нагрузкой. Каждая продольная часть 4 имеет два вертикальных выступа 9 трапецеидального профиля для размещения промежуточных рельсовых скреплений (на фиг.2 не показаны) и подрельсовых площадок 10, выполненных с подуклонкой 1:20 внутрь колеи. Боковые поверхности продольных частей 4 и поперечин 5 выполнены с технологическими уклонами для обеспечения беспрепятственной распалубки этих изделий при заводском изготовлении. Верхние поверхности продольных частей 4 и поперечин 5 расположены в одной горизонтальной плоскости, а нижняя поверхность поперечин 5 находится выше подошвы продольных частей 4 (см. фиг.3).

При подходах к мостам, эстакадам и тоннелям используют рамы, в которых, для крепления сводимых концов контррельсов (контруголков) 11, в поперечинах 5 замоноличены заподлицо с верхней поверхностью последних металлические пустотелые (трубчатые) закладные детали 12, в которых (после укладки рамного основания в проектное положение) высверливают по месту отверстия овальной формы для установки закладных болтов с Т-образной головкой, фиксирующих положение концов контррельсов (контруголков) в плане. Это обеспечивает равномерное по длине опирание контррельсов (контруголков) 11, прикрепленных к закладным деталям 12.

Способ сооружения рамного железобетонного подрельсового основания осуществляется следующим образом. Производят отсыпку щебеночного балластного слоя 2, который уплотняют и затем на него укладывают слой рамных шпал 1 в непрерывный ряд. Рамные шпалы на всем продолжении пути укладывают на равном друг от друга расстоянии, образуя тем самым зазор 3. Величину зазора определяют из следующей зависимости: Н=0,5 В, где Н - величина зазора; В - ширина ячейки между поперечинами внутри каждой рамы. При этом в плане образуется ячейка, равная по величине ячейке между поперечинами внутри каждой рамы. Образованный зазор служит для обеспечения свободного доступа подъемных и подбивочных механизмов к щебеночному балластному слою снаружи и изнутри продольных частей железобетонных рам. Указанная величина зазоров определена опытным путем и является оптимальной. Величина зазора Н<0,5 В не позволит устанавливать в зазорах домкраты для подъема рельсового пути при ведении подбивочно-выправочных работ, а при величине зазора Н>0,5 В будет происходить просыпка щебня, балластного слоя от вибраций, образующихся при движении подвижного состава по рельсовому пути. Существенным является и то, что выбранная величина зазора между поперечинами рамных шпал постоянно и существенно меньше диаметра колес подвижного состава. В известных технических решениях это расстояние значительно больше диаметра колес, в результате чего при неожиданном сходе подвижного состава происходит внедрение колес в балластный слой в первом же шпальном ящике, что значительно усугубляет последствия схода.

Таким образом, наличие зазора 3 между торцами продольных частей железобетонных рам 1 обеспечивается возможность эффективной подбивки балластного слоя 2 до необходимой плотности по всей длине продольных частей железобетонных рам 1. Кроме того, осуществляется уплотнение балластного слоя 2 в зазорах 3, что вместе с поперечными частями создает препятствие продольному угону рамного железобетонного подрельсового основания и обеспечивает возможность установки путевых домкратов в зазорах 3 для выполнения подъемки рельсовой нити с упором в подошву рельса, а также повысить безопасность движения подвижных составов.

Затем в рельсы устанавливают подбивочные механизмы и производят подбивку железобетонных рамных шпал по всей длине возведенного участка. После чего досыпают балласт и производят окончательное уплотнение балластного слоя снаружи и изнутри продольных частей железобетонных рамных шпал.

На криволинейных участках пути рамные шпалы укладывают на отсыпанный балластный слой с зазором между соседними рамами по наружной рельсовой нити с зазором, равным Н=0,5 В, где Н - величина зазора; В - ширина ячейки между поперечинами внутри каждой рамы, а по внутренней с зазором в пределах (0,98...1)Н. После проведения перечисленных работ производят установку четырех комплектов рельсовых скреплений в местах пересечения продольных частей и поперечин каждой рамной шпалы таким образом, чтобы каждый рельс опирался на шпалу в двух местах. Рельсовые скрепления соседних рамных шпал расположены с постоянным шагом, равным расстоянию между осями поперечин рам.

Таким образом, описанное изобретение позволит существенно снизить объемы работ при устройстве земляного полотна и укладке щебеночного балластного слоя, повысить стабильность железнодорожного пути, снизить трудовые и материальные затраты, обеспечить возможность укладки сводимых “челноком” концов контррельсов (или контруголков) на подходах к мостам, тоннелям и эстакадам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРХНЕЕ СТРОЕНИЕ РЕЛЬСОВОГО ПУТИ | 2012 |

|

RU2521913C2 |

| РЕЛЬСОВОЕ ЗВЕНО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ) | 2007 |

|

RU2381317C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ ТОННЕЛЕЙ | 2006 |

|

RU2328569C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ МОСТОВ И ТОННЕЛЕЙ | 2009 |

|

RU2415987C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ЛЕЖНЕВЫЙ ПУТЬ | 2021 |

|

RU2765269C1 |

| СПОСОБ ПОДБИВКИ СТРЕЛОЧНОГО ПЕРЕВОДА НА ПЛИТНОМ ОСНОВАНИИ | 2021 |

|

RU2789281C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 2007 |

|

RU2373317C2 |

| ВЫСТУП ШПАЛЫ | 2017 |

|

RU2646703C1 |

| ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1993 |

|

RU2066721C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2013 |

|

RU2536433C2 |

Изобретения относятся к области дорожного строительства, а именно к верхнему строению железнодорожного пути, которое предназначается для восприятия нагрузки от подвижного состава. Рамное основание состоит из уложенных в ряд на щебеночный балластный слой железобетонных рамных шпал, каждая из которых выполнена из армированных жестко соединенных между собой двух продольных (лежневых) частей и двух поперечин, образующих прямоугольную раму с полой средней частью, с выступами трапецеидального профиля с подрельсовыми площадками в местах соединения продольных частей. Поперечины рамной шпалы жестко соединены с продольными частями по внутренним граням последних под прямым углом, а наружная грань продольной части каждой рамной шпалы имеет гладкую поверхность. На поперечинах каждой рамы с двух сторон выполнены фигурные вырезы, на внутренней - для формирования полости внутренней части шпалы в виде ячейки, а на внешней - для формирования ячейки между соседними рамными шпалами, равной внутренней ячейке. Рельсовые скрепления соседних рамных шпал расположены с постоянным шагом, равным расстоянию между осями поперечин рам. На подходах к мостам, тоннелям, эстакадам уложены железобетонные рамы, в поперечинах которых по всей их длине и заподлицо с их верхней поверхностью замоноличены закладные детали трубчатого прямоугольного сечения, к которым осуществляется крепление сводимых “челноком” концов контррельсов или контруголков посредством болтов с Т-образной головкой через устраиваемые по месту отверстия соответствующей формы. Способ сооружения подрельсового основания состоит в том, что рамные шпалы укладывают на отсыпанный балластный слой с зазором между соседними рамами для обеспечения свободного доступа подбивочных механизмов к щебеночному балластному слою снаружи и изнутри продольных частей железобетонных рам, при этом величину зазора определяют из следующей зависимости: Н=0,5 В, где Н - величина зазора; В - ширина ячейки между поперечинами внутри каждой рамы, причем рельсовые скрепления соседних рамных шпал устанавливают с постоянным шагом, равным расстоянию между осями поперечин рам. Техническим результатом изобретений является существенное снижение объемов работ при устройстве земляного полотна и укладке щебеночного балластного слоя, повышение стабилизации железнодорожного пути, снижение трудовых и материальных затрат, обеспечение возможности укладки сводимых “челноком” концов контррельсов или контруголков на подходах к мостам, тоннелям. 2 с. и 1 з.п. ф-лы, 8 ил.

| Железные дороги мира | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Верхнее строение пути | 1979 |

|

SU908979A1 |

| КОМБИНИРОВАННОЕ ЛЕКАРСТВЕННОЕ СРЕДСТВО ДЛЯ ЛЕЧЕНИЯ ВОСПАЛИТЕЛЬНЫХ ЗАБОЛЕВАНИЙ ДЫХАТЕЛЬНЫХ ПУТЕЙ И ЛЕГКИХ | 2000 |

|

RU2174007C1 |

| DE 10160628 А1, 26.06.2003. | |||

Авторы

Даты

2005-04-20—Публикация

2004-08-10—Подача