Изобретение относится к области машиностроения и может быть использовано в импульсных передачах в качестве выпрямителя.

Известна муфта свободного хода с эксцентриковыми роликами (В.Ф.Мальцев. Механические импульсные передачи, 1978 г., с.291, рис.4а, б) В пространстве между обоймами установлены эксцентриковые ролики, связанные между собой спиральными браслетными пружинами, которые под действием сил упругости стремятся повернуть ролики, прижимая их к рабочим поверхностям обойм, в результате чего обеспечивается постоянная готовность - механизма к заклиниванию.

Данный механизм, обладая высокой нагрузочной способностью, очень чувствителен к износу.

Известен клиновый механизм свободного хода (МСХ) (А.В.Тарасенко. Станки и инструменты, 1971 г. , 10, с.30-33, состоящий из внутренней и наружной обойм с клиновыми канавками, клиньев, поджимаемых к рабочим поверхностям обойм пружинами.

Вышеописанный механизм имеет ограниченную несущую способность и ненадежен при расклинивании.

В качестве прототипа выбрана роликовая муфта свободного хода по нормам машиностроения МН3-61. М.: Стандартгиз, 1961 - 15 с., состоящая из звездочки, кольцевой обоймы и роликов. В зависимости от условий работы применяется муфта с 3, 5 и более роликами. Каждый ролик отжимается пружиной в суживающуюся часть полости для готовности его к заклиниванию.

Данный роликовый МСХ наряду с полным отсутствием мертвых ходов, при наличии некоторой угловой податливости, важной для смягчения ударов, и бесшумной работой имеет недостатки. При работе на каждый ролик действуют две силы: одна от звездочки и одна от обоймы. Несмотря на применение в рабочих элементах материалов с высокой поверхностной твердостью, а также впаиванием пластин из твердого сплава в корпус звездочки, это не привело к уменьшению их износа, а лишь перераспределяло нагрузки на детали, имеющие меньшие прочностные характеристики. Общая картина износа от этого не менялась.

Основными недостатком описанного технического решения является низкая долговечность из-за ударных нагрузок.

Основной задачей предлагаемого изобретения является устранение динамических нагрузок при заклинивании, что повышает ресурс долговечности МСХ.

Для решения поставленной задачи предлагается применить упругие элементы: пружину или вставку из высокомолекулярных материалов, которые рассеивают энергию воспринимаемых ударных нагрузок при заклинивании. Как известно, заклинивание роликовых МСХ сопровождается защемлением ролика между поверхностями обойм в момент их относительного перемещения, при котором ролик закатывается в более узкую часть пространства между обоймами. Приложенная при этом нагрузка приводит к деформации рабочих элементов механизма, потере энергии на разрыв масляной пленки и накапливанию энергии деформации. Малые контактные поверхности и неравномерность распределения нагрузки между несущими элементами приводят к отрыву от рабочих поверхностей частиц металла. Это приводит к образованию выемок как на обоймах, так и на роликах. В дальнейшем размеры и количество выемок увеличиваются, образуя раковины. Соответственно зона разрушения увеличивается, что приводит к выходу из строя МСХ. При ударе за короткий промежуток времени происходит изменение скоростей соударяемых тел, что является следствием возникновения очень больших сил. Т.о. на величину удара влияет масса соударяемых тел, их скорость и направление воздействия. Поэтому применение упругих элементов в данной конструкции позволяет за счет увеличения времени соударения рассеять ударные нагрузки, равномерно распределить их на рабочие элементы МСХ и, соответственно, смягчить удар.

Жесткость упругих элементов должна быть достаточной для рассеивания ударных нагрузок, но не должна отрицательно сказываться на работе МСХ при заклинивании, т.е. ролики должны четко заклиниваться. Это является необходимым условием при выборе и расчете упругих элементов.

В предлагаемой конструкции рекомендуется 2 варианта применения упругих элементов. Это объясняется как индивидуальными свойствами каждого, так и условиями нагружения.

Высокомолекулярные синтетические материалы (резины, полимерные материалы) могут из-за малого модуля упругости аккумулировать большее количество энергии на единицу массы, чем пружинные стали. Они просты в изготовлении. В данной конструкции они крепятся к корпусу звездочки и к твердосплавной пластине с помощью клеевого соединения.

Однако же и применение пружин имеет преимущества, одно из которых - отсутствие старения, которое является основным недостатком синтетических материалов. В данной конструкции пружина вставляется в специальное цилиндрическое отверстие в звездочке. Возможно применение и двух пружин для более равномерного распределения нагрузок по плоскости контакта.

Ограничение передвижения твердосплавной пластины в обоих вариантах при расклинивании достигается благодаря коническим поверхностям.

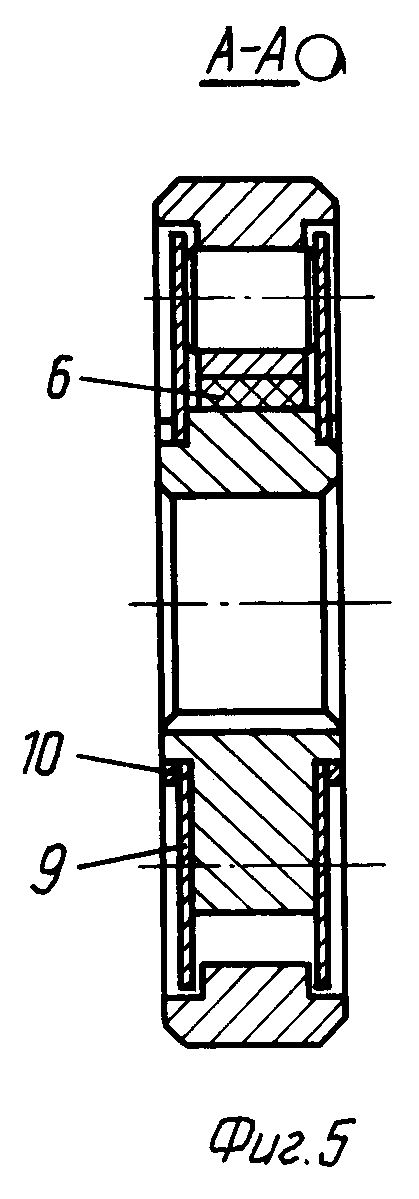

Сущность изобретения поясняется чертежами, где на фиг.1 показано применение в качестве упругого элемента - резиновой вставки (первый вариант); на фиг. 2 показано применение в качестве упругого элемента - пружины (второй вариант); на фиг. 3 изображены места расположения пружин в зависимости от исполнения: с одной пружиной и с двумя пружинами; на фиг.4 - общий вид МСХ с использованием высокомолекулярных синтетических материалов; на фиг.5 - сечение МСХ по А-А.

На представленных графических материалах приняты следующие обозначения:

1 - ролик;

2 - пластина из твердосплава;

3 - звездочка (внутренняя обойма);

4 - наружная кольцевая обойма;

5 - пружина;

6 - резиновая вставка;

7 - пружина;

8 - толкатель;

9 - щеки;

10 - прижимные кольца;

11 - клеевое соединение;

12 - конические поверхности;

13 - цилиндрическое отверстие;

14 - две пружины.

Роликовая муфта свободного хода состоит из наружной кольцевой обоймы 4 и звездочки 3, которые соединяются между собой цилиндрическими роликами 1, поджимаемыми пружинами 7 через толкатели 8. В местах контакта внутренней обоймы (звездочки) 3 с роликами 1 вставлены твердосплавные пластины 2. Щеки 9, удерживающие ролики 1, фиксируются прижимными кольцами 10. Устранение динамических нагрузок достигается применением резиновой вставки 6, соединенной со звездочкой 3 и твердосплавной пластиной 2 посредством клеевого соединения 11. Ограничение передвижения твердосплавной пластиной 2 при расклинивании достигается коническими поверхностями 12. Второй вариант устранения динамических нагрузок - применение витой цилиндрической пружины 5, которая вставлена в цилиндрическое отверстие 13 в звездочке 3. Возможно также применение двух пружин 14 вместо одной пружины 5 для более равномерного распределения нагрузок (фиг.3). Ведущей в этой конструкции, как и в прототипе, может быть как звездочка, так и наружная кольцевая обойма.

Механизм работает следующим образом. При вращении звездочки 3 относительно наружной обоймы 4 по часовой стрелке или наоборот, наружной обоймы 4 относительно звездочки 3 против часовой стрелки происходит заклинивание. При этом ролики 1 заклиниваются между наружной обоймой 4 и пластиной из твердосплава 2, которая вжимается в резиновую вставку 6 (первый вариант), либо пружину 5 (второй вариант). Упругий элемент сжимается, рассеивая и смягчая ударные нагрузки.

При относительном движении обойм в противоположном направлении происходит выключение, расклинивание механизма, при этом ролики 1 выкатываются в более широкую часть полостей и муфта расклинивается. Используя накопленную энергию упругие элементы перемещают пластины из твердосплава 2 в первоначальное положение. При этом пластины 2 упираются в конические поверхности 12.

Период свободного хода сопровождается свободным движением обойм друг относительно друга. При этом ролики 1 под действием пружин 7 хотя и соприкасаются с рабочими поверхностями обойм, но остаются незаклинеными между ними.

Предложенная роликовая муфта свободного хода по сравнению с прототипом обладает устранением динамических нагрузок при заклинивании, равномерным распределением нагрузок. Наличие упругого элемента не приводит в данном случае к увеличению массы соударяемых тел, а также полностью исключает обратное движение тел, которое может привести к колебанию всего механизма. Кроме того, применение упругих элементов позволяет исключить перегрузки одних и недогрузки других звеньев при включении из-за неточности изготовления, что имеет место в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2002 |

|

RU2221943C2 |

| МЕХАНИЗМ СВОБОДНОГО ХОДА | 1991 |

|

RU2013677C1 |

| ЭКСЦЕНТРИКОВЫЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2002 |

|

RU2224922C2 |

| МУФТА ОБГОНА | 1969 |

|

SU253499A1 |

| ИМПУЛЬСНЫЙ ВАРИАТОР | 1995 |

|

RU2087781C1 |

| МЕХАНИЗМ СВОБОДНОГО ХОДА | 1972 |

|

SU432310A1 |

| Коробка передач | 1983 |

|

SU1191656A1 |

| ТРАНСМИССИЯ ПОЛНОПРИВОДНОЙ КОЛЕСНОЙ МАШИНЫ | 2011 |

|

RU2567323C2 |

| Обгонная муфта | 1984 |

|

SU1302046A1 |

| КЛИНОВАЯ МУФТА СВОБОДНОГО ХОДА | 2001 |

|

RU2221942C2 |

Изобретение относится к машиностроению и может быть использовано в импульсных передачах. Муфта содержит наружную кольцевую обойму, звездочку с твердосплавными пластинами, цилиндрические ролики, поджимаемые пружинами через толкатели, щеки, удерживающие ролики, фиксирующиеся прижимными кольцами. Новым является то, что твердосплавные пластины с промежуточными упругими элементами совместно установлены и закреплены в звездочке, а боковые поверхности пластин, контактирующие со звездочкой, выполнены коническими. Упругие элементы могут быть выполнены в виде вставки из высокомолекулярных материалов и крепиться к звездочке и твердосплавной пластине, например, при помощи клея. Упругие элементы могут быть также выполнены в виде пружин, посаженных в цилиндрические отверстия в звездочке. Техническим результатом является устранение динамических нагрузок при заклинивании муфты, что повышает ресурс долговечности устройства в целом. 2 з.п.ф-лы, 5 ил.

| Механизм свободного хода | 1985 |

|

SU1286854A1 |

| Муфта свободного хода | 1984 |

|

SU1229478A1 |

| СТРУЙНЫЙ ГАЗОСИГНАЛИЗАТОР | 0 |

|

SU382955A1 |

| US 5099972 А, 31.03.1992. | |||

Авторы

Даты

2004-02-27—Публикация

2002-02-11—Подача