Группа изобретений относится к составам химических веществ, используемых в изолирующих дыхательных аппаратах и в системах регенерации воздуха, в частности к регенеративным продуктам на основе супероксида металла и способам их получения.

Для регенерации воздуха в изолирующих дыхательных аппаратах и в системах регенерации воздуха замкнутых помещений используются регенеративные продукты на основе супероксидов натрия (NaO2) и калия (КO2). При этом регенеративный продукт обычно в формованном виде (гранулы, таблетки, блоки, пластины) размещен в регенеративном патроне соответствующей конструкции, через который пропускают регенерируемый воздух.

Однако использование регенеративных продуктов на основе супероксидов натрия и калия для регенерации воздуха связано с рядом проблем. Во-первых, при реакции с парами воды и диоксидом углерода супероксиды натрия и калия имеют тенденцию к образованию расплава на поверхности гранул, который затрудняет диффузию газа к поверхности непрореагировавшего вещества.

Во-вторых, плавление гранул вызывает спекание размещенной в патроне шихты регенеративного продукта, что снижает проницаемость слоя, уменьшает поверхность контакта газ - твердое тело. Кроме того, наблюдается существенный рост сопротивления дыханию в регенеративном патроне. Как следствие, для обеспечения требуемого времени защитного действия патрона, в котором используется такой продукт, необходимо увеличить массу этого продукта, что неизбежно приводит к увеличению массы и габаритов патрона.

В-третьих, обеспечение необходимой прочности гранул требует увеличение давления прессования, что, в свою очередь, приводит к увеличению плотности гранул и снижению пористости и соответственно к снижению диффузии газа в гранулах. В результате эффективность использования регенеративного продукта снижается и на практике не превышает 50-60%.

Под эффективностью использования регенеративного продукта по диоксиду углерода обычно понимается отношение поглощенного регенеративным продуктом диоксида углерода к теоретически возможному. Под эффективностью использования регенеративного продукта по кислороду понимается полнота выделения кислорода, т. е. отношение количества выделенного кислорода к содержащемуся в исходном продукте.

Для увеличения пористости формованных регенеративных продуктов, улучшения условий диффузии и уменьшения оплывания гранул при работе в регенеративном патроне в составы на основе супероксидов калия и/или натрия вводят различные индифферентные добавки - асбест, кизельгур, окись магния, окись кальция и т.п. [1].

Однако такой состав не исключает оплывания гранул, поскольку взаимодействие диоксида углерода и паров воды с супероксидами калия и натрия сопровождается значительным выделением тепла. Наличие же индифферентных добавок практически не оказывает влияния на тепловые эффекты. А поскольку гранулы продукта в патроне контактируют друг с другом, неизбежно происходит спекание слоя шихты, что, в свою очередь, приводит к уменьшению поверхности контакта газ - твердое тело, уменьшению диффузии в слое и увеличению неравномерности отработки продукта. В итоге снижается эффективность использования регенеративного продукта.

Известен регенеративный продукт, в котором для исключения контакта между гранулами продукта с одновременным сохранением пористости гранулы регенеративного продукта на основе супероксидов калия и/или натрия распределены в индифферентном наполнителе, который представляет собой пористое инертное вещество в виде частиц регулярной или произвольной формы - кольца Рашига, керамические шарики, осколки крупной керамики, осколки диатомита и т.п. [2]. Такое выполнение регенеративного продукта предотвращает непосредственный контакт гранул друг с другом независимо от того, изготовлены они только из активного компонента - супероксида металла, или из смеси супероксида с индифферентными добавками.

Однако в таком регенеративном продукте происходит оплывание поверхности гранул за счет тепловых эффектов реакции, что приводит к ухудшению условий диффузии, кроме того, не исключается склеивание индифферентных частиц образующимся на поверхности гранул расплавом, что приводит к уменьшению поверхности контакта газ - твердое тело, уменьшению диффузии в слое и увеличению неравномерности отработки продукта. В итоге снижается эффективность использования регенеративного продукта.

Известен способ получения регенеративного продукта, по которому получают супероксид калия путем взаимодействия металлического калия с кислородом воздуха, которое осуществляется распылением калия в избытке воздуха при температуре 100-120oС и давлении 1,6-2,0 ат [3]. Полученный порошок супероксида калия смешивают с катализатором, слегка гидратируют и формуют в гранулы при давлении 30-60 кгс/см2. Однако гранулированная форма регенеративного продукта не обеспечивает высокую эффективность его использования по вышеуказанным причинам. Кроме того, этот способ технологически сложен.

Известен способ получения регенеративного продукта, по которому супероксид калия смешивают с индифферентной добавкой - оксидом магния и кальция, смесь формуют на ротационном прессе с получением таблеток диаметром 9 мм и толщиной 4,5 мм [4], при этом исходный компонент - супероксид калия, получают путем взаимодействия пероксида водорода и гидроксида калия с последующей дегидратацией продукта взаимодействия - дипероксогидрата пероксида калия, К2O2•2H2O2 при температуре 160oС [5]. Полученный порошок супероксида калия смешивают с индифферентной добавкой в количестве 2-30% и формуют, как указано выше. Этот способ также не позволяет получить продукт с высокой эффективностью использования, поскольку в процессе работы в регенеративном патроне таблетки оплывают с поверхности, что уменьшает диффузию газа внутрь гранул, наблюдается растрескивание и деформация таблеток, что ведет к образованию агломератов, снижающих проницаемость слоя и равномерность отработки продукта. В итоге эффективность использования регенеративного продукта снижается.

Задачей группы изобретений является улучшение эксплуатационных характеристик регенеративного продукта.

Техническим результатом группы изобретений является повышение эффективности использования регенеративного продукта за счет улучшения условий диффузии газа и исключения плавления регенеративного продукта.

Технический результат при осуществлении группы изобретений по объекту - веществу достигается тем, что в регенеративном продукте, содержащем активный компонент на основе супероксида металла и индифферентную добавку, индифферентная добавка выполнена в виде пористой волокнистой матрицы, а частицы супероксида металла в виде монослоя закреплены в порах и на поверхности матрицы, при этом количество индифферентной добавки составляет 3-95%.

Такой регенеративный продукт имеет максимально развернутую поверхность, легко доступную (практически к каждому кристаллу супероксида калия) к взаимодействию с парами воды и диоксидом углерода, что обеспечивает его высокую реакционную способность и практически полное выделение активного кислорода. При этом выполнение активного компонента - супероксида металла в виде монослоя исключает оплывание продукта.

Технический результат при осуществлении группы изобретений по объекту - способу достигается тем, что в способе получения регенеративного продукта на основе супероксида металла, включающем взаимодействие пероксида водорода с гидрооксидом металла с последующей дегидратацией дипероксогидрата пероксида металла, взаимодействие пероксида водорода с гидрооксидом металла осуществляют путем смешения исходных компонентов с последующим нанесением полученного дипероксогидрата пероксида металла на индифферентную пористую волокнистую матрицу и дегидратацией дипероксогидрата пероксида на матрице.

Полученный таким образом способом регенеративный продукт представляет собой пластины из пористой волокнистой матрицы с частицами (поликристаллитами) супероксида металла, прочно "закрепленными" в порах и на поверхности матрицы. Практически продукт состоит из пористого монослоя частиц активного компонента - супероксида металла, что обеспечивает его высокую газопроницаемость, оптимальные условия диффузии, высокую реакционную способность и исключает его оплывание, так как матрица хорошо структурирована.

В качестве активного компонента регенеративный продукт содержит супероксид калия, в качестве индифферентной добавки может быть использован любой пористый волокнистый материал, инертный по отношению к пероксиду водорода, например стекломаты, стеклобумага, иглопробивные войлоки из арамидных, полиамидных полимеров и т.п.

Примеры составов регенеративного продукта приведены в таблице 1.

Количественное содержание КO2 в матрице может быть различным в зависимости от условий применения. В частности для регенерации воздуха количество КO2 должно составлять 60-97%, а при использовании продукта, например, в качестве фильтрующего средства для защиты от кислых газов целесообразно содержание КO2 5-20%.

Способ получения регенеративного продукта на основе супероксида калия осуществляется следующим образом. Готовят раствор дипероксогидрата пероксида калия, для чего раствор пероксида водорода концентрацией от 50 до 85% смешивают с раствором гидроксида калия концентрацией 50-60% в мольном соотношении Н2O2/КOН = 1,5-2,0. Гидроксид калия можно использовать и в твердом виде. Для предотвращения разложения пероксидных продуктов при смешении исходных компонентов процесс ведут при охлаждении. Температура в зоне реакции не должна превышать 45oС, предпочтительно температура составляет 10oС. Приготовленный раствор пероксогидрата пероксида калия содержит 10,0-18,0% пероксидного кислорода в зависимости от исходной концентрации пероксида водорода. Полученный таким образом раствор наносят на индифферентную пористую волокнистую матрицу (например, стекломаты, стеклобумагу, иглопробивные войлоки из аромидных, полиамидных полимеров и т.п.), инертную к пероксиду водорода. Пропитанную раствором пероксогидрата пероксида калия индифферентную пористую волокнистую матрицу дегидратируют, например, сушкой в вакууме при 30-150oС (преимущественно 85-110oС) или в потоке осушенного и декарбонизованного воздуха или инертного газа при атмосферном давлении при 60-200oС (преимущественно 100-140oС).

Получают пластины пористой волокнистой матрицы с частицами (поликристаллитами) супероксида металла, прочно "закрепленными" в виде монослоя в порах и на поверхности матрицы.

Такая структура регенеративного продукта позволяет придавать ему различные формы, в частности пластины различной формы (трапеция, треугольник, спирали, многослойные блоки, сотовые структуры и т.п.).

Содержание супероксида калия в регенеративном продукте, а следовательно, содержание активного кислорода, можно регулировать в широких пределах степенью пропитки пористой волокнистой матрицы исходным раствором пероксогидрата пероксида калия, что дает возможность получать регенеративный продукт с заданными характеристиками по сорбционной емкости и времени защитного действия в изделии.

Механизм "закрепления" частиц супероксида калия в порах и на поверхности матрицы на сегодня не выяснен, можно предположить, что здесь имеет место как физическое, так и некоторое химическое взаимодействие матрицы с образующимися частицами супероксида металла, поскольку по ряду физико-химических свойств полученный продукт отвечает характеристикам порошкообразного КO2 (цвет, реакция взаимодействия с водой и СО2, термогравиметрические характеристики и т. д. ), сохраняя при этом структуру пористой матрицы. В то же время нельзя исключать и частичного химического взаимодействия матрицы с образовавшимися в ее порах и на поверхности частицами супероксида калия, поскольку регенеративный продукт после дегидратации не пылит вследствие того, что частицы супероксида калия прочно "закреплены" на волокнах и в порах матрицы. Природа "закрепления" частиц супероксида калия в порах и на поверхности матрицы является предметом дальнейшего исследования современными методами физико-химического анализа.

Пример 1. Готовят раствор дипероксогидрата пероксида калия, для чего 50%-ный раствор пероксида водорода смешивают с раствором гидроксида калия концентрацией 60% в мольном соотношении Н2O2/КОН = 1,5-2,0. Наносят 10-12 мл приготовленного раствора пероксогидрата пероксида калия на стекломаты (ТУ 10-04-16-50-87) площадью 40 см2 (1,6 г) путем аэрозольного напыления. Пропитанные образцы сушат в вакууме при 30-90oС в течение 3-5 ч. Получают пластину ярко-желтого цвета массой 4 г. Содержание активного кислорода составляет 20,3%.

Пример 2. Исходный раствор дипероксогидрата пероксида калия готовят, как в примере 1. Наносят 60-70 мл приготовленного раствора пероксогидрата пероксида калия на стеклобумагу (ТУ 6-11-529-80) площадью 900 см2 (3,1 г) путем аэрозольного напыления. Пропитанные образцы сушат в вакууме при 30-90oC в течение 3-5 ч. Получают пластину ярко-желтого цвета массой 26 г. Содержание активного кислорода составляет 29,7%.

Пример 3. Исходный раствор дипероксогидрата пероксида калия готовят, как в примере 1. Наносят 10-12 мл приготовленного раствора пероксогидрата пероксида калия на стекломаты (ТУ 10-04-16-50-87) площадью 40 см2 (0,5 г) обычным методом окунания. Пропитанные образцы сушат в потоке осушенного и декарбонизованного воздуха или инертного газа при атмосферном давлении при 60-200oС (преимущественно 100-140oС).

Получают пластину ярко-желтого цвета массой 14,5 г. Содержание активного кислорода составляет 32,4%.

Пример 4. Исходный раствор дипероксогидрата пероксида калия готовят, как в примере 1. Наносят 60-70 мл приготовленного раствора пероксогидрата пероксида калия на стекломаты (ТУ 10-04-16-50-87) площадью 300 см2 (3 г) путем аэрозольного напыления. Пропитанные образцы сушат в потоке осушенного и декарбонизованного воздуха или инертного газа при атмосферном давлении при 60-200oС (преимущественно 100-140oС).

Получают пластину ярко-желтого цвета массой 23 г. Содержание активного кислорода составляет 27,0%.

Пример 5. Исходный раствор дипероксогидрата пероксида калия готовят, как в примере 1. Наносят 5-7 мл приготовленного раствора пероксогидрата пероксида калия на стекломаты (ТУ 10-04-16-50-87) площадью 20 см2 (0,5 г) путем аэрозольного напыления. Пропитанные образцы сушат в потоке осушенного и декарбонизованного воздуха или инертного газа при атмосферном давлении при 60-200oС (преимущественно 100-140oС).

Получают пластину бледно-лимонного цвета массой 0,53 г. Содержание активного кислорода составляет 5,0%.

Испытание регенеративного продукта проводили в динамической трубке при следующих условиях:

- объемная скорость подачи диоксида углерода (соответствующая концентрации его в газовоздушной смеси 4% по объему) - 0,28-0,29 л/мин;

- объемная скорость газовоздушной смеси 7,0-7,35 л/мин;

- удельная скорость газовоздушной смеси 0,6 л/см2 мин;

- температура газовоздушной смеси 23±0,5oС;

- относительная влажность газовоздушной смеси при температуре 23±0,5oС 93-98%;

- масса продукта 36 г;

- форма продукта - квадратные пластинки размером примерно 5х5 мм и толщиной 1-3 мм.

Испытания регенеративного продукта проводили до достижения концентрации в газовоздушной смеси за слоем регенеративного продукта, равной 2,0% диоксида углерода или 21,5% кислорода.

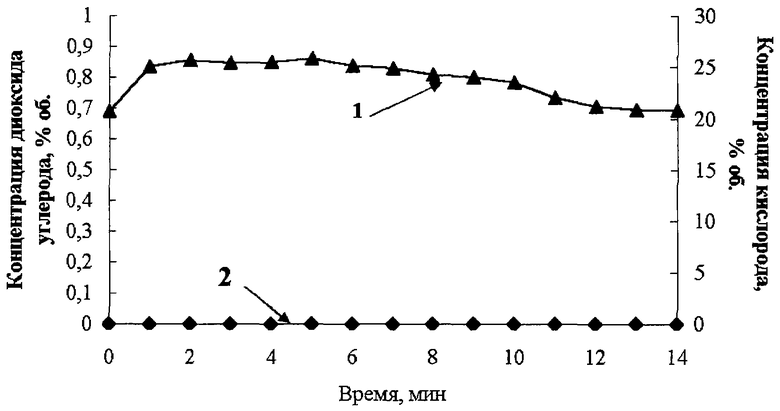

Результаты испытаний представлены на графике, на котором кривая 1 характеризует выделение кислорода в течение времени испытания, кривая 2 характеризует концентрацию диоксида углерода за слоем регенеративного продукта.

Как видно из представленного графика, регенеративный продукт имеет равномерное выделение кислорода, при этом на протяжении всего опыта не было проскока СO2 на выходе из динамической трубки (кривая 2). Полученные результаты свидетельствуют о высокой реакционной способности регенеративного продукта к диоксиду углерода. Химический анализ отработанного регенеративного продукта показал отсутствие супероксидного кислорода, из чего следует, что продукт имеет высокую эффективность использования по кислороду.

Испытание регенеративного продукта проводили в регенеративном патроне изолирующего дыхательного аппарата на установке "Искусственные легкие" фирмы Auergesellschaft в соответствии с Европейским стандартом EN 401 при следующих условиях:

- объем патрона 300-400 см3;

- легочная вентиляция 31,7±1 л/мин;

- объемная скорость подачи диоксида углерода(соответствующая концентрации его в газовоздушной смеси 4,5% по объему) 1,43±0,008 л/мин.

Регенеративный продукт размещался в патроне в форме пластин.

При этих же условиях для сравнения были проведены испытания регенеративного продукта ОКЧ-3, выпускаемого отечественной промышленностью, и по составу и структуре тождественного регенеративному продукту по патенту Франции 2521034.

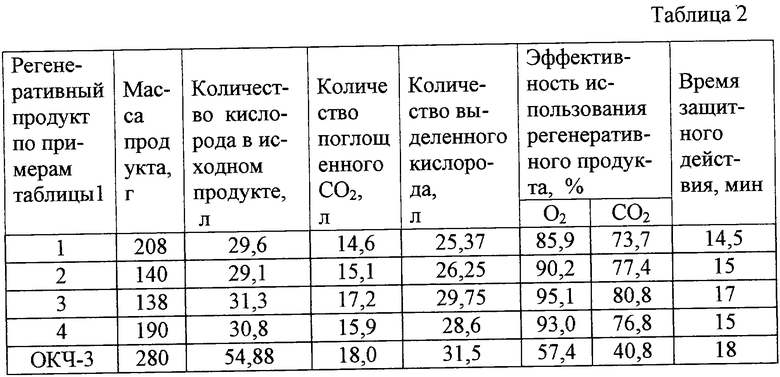

Результаты испытания представлены в таблице 2.

Как показали представленные в таблице 2 результаты испытаний, заявляемый регенеративный продукт имеет более высокую реакционную способность по диоксиду углерода в сравнении с ОКЧ-3. Также значительно увеличена эффективность использования регенеративного продукта. При этом существенно улучшаются основные показатели работы регенеративного патрона. Так сопротивление дыханию патрона с заявляемым регенеративным продуктом примерно в 1,5 раза ниже, чем патрона с ОКЧ-3. В то же время при использовании заявляемого регенеративного продукта время защитного действия патрона практически не отличается от времени защитного действия патрона с ОКЧ-3, хотя его масса в 1,5-2 раза меньше.

Таким образом, хемосорбционные характеристики заявляемого регенеративного продукта значительно выше, чем традиционного гранулированного регенеративного продукта, а способ изготовления заявляемого регенеративного продукта в виде пластин пористой волокнистой матрицы с закрепленными частицами супероксида калия позволит изготавливать изделия для регенерации воздуха практически в любой удобной форме, что расширяет возможности создания различных видов изделий для регенерации воздуха.

Источники информации

1. Патент ФРГ 1546513, кл. 61 в, 1/02, 1970 г.

2. Патент ГДР 61761, кл. 61 а, 29/22, 1968 г.

3. Патент ФРГ 1546512, кл. 61 в, 1/02, 1970 г.

4. Патент Франции 2521034, МПК В 01 J 20/04, 1983 г.

5. Патент Франции 2175652, МПК А 62 D 9/00, 1973 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2011 |

|

RU2472556C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2210416C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ ДЛЯ ИЗОЛИРУЮЩИХ ДЫХАТЕЛЬНЫХ АППАРАТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2259808C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ | 2002 |

|

RU2210417C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ РЕГЕНЕРАТИВНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2765943C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ | 2001 |

|

RU2209647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2010 |

|

RU2456046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2013 |

|

RU2538898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2009 |

|

RU2408403C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2015 |

|

RU2599664C1 |

Изобретение относится к составам химических веществ, используемых в изолирующих дыхательных аппаратах и в системах регенерации воздуха. Регенеративный продукт содержит супероксид металла и индифферентную добавку. Индифферентная добавка выполнена в виде пористой волокнистой матрицы, а частицы супероксида металла в виде монослоя закреплены в порах и на поверхности матрицы. Количество индифферентной добавки составляет 3-95 мас.%. Способ получения регенеративного продукта заключается во взаимодействии пероксида водорода с гидрооксидом металла, нанесении полученного дипероксогидрата пероксида металла на индифферентную пористую волокнистую матрицу и дегидратации раствора дипероксогидрата пероксида металла на матрице. Техническим результатом является повышение эффективности использования регенеративного продукта. 2 с.п.ф-лы., 2 табл., 1 ил.

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2185877C2 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 1998 |

|

RU2151628C1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ | 1991 |

|

RU2025255C1 |

| Способ защиты органов дыхания от паров основных веществ | 1981 |

|

SU993961A1 |

| БУМАЖНО-СЛОИСТЫЙ ПЛАСТИК (ВАРИАНТЫ) | 2013 |

|

RU2521034C1 |

| ТЕРМОСТОЙКИЙ НЕОРЖАВЛЯЮЩИЙ УДАРНЫЙ ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2175652C2 |

Авторы

Даты

2004-03-10—Публикация

2002-12-05—Подача