Изобретение относится к составам химических веществ, используемых в изолирующих дыхательных аппаратах и в системах регенерации воздуха, в частности к регенеративным продуктам на основе супероксида металла.

В настоящее время для регенерации воздуха в изолирующих дыхательных аппаратах и в системах регенерации воздуха замкнутых помещений используются регенеративные продукты на основе супероксидов натрия (NaO2) и калия (КО2). При этом регенеративный продукт обычно в формованном виде (гранулы, таблетки, блоки, пластины) размещен в регенеративном патроне соответствующей конструкции, через который пропускают регенерируемый воздух.

Однако использование регенеративных продуктов на основе супероксидов натрия и калия для регенерации воздуха связано с рядом проблем. Во-первых, при реакции с парами воды и диоксидом углерода супероксиды натрия и калия имеют тенденцию к образованию расплава на поверхности гранул, который затрудняет диффузию газа к поверхности непрореагировавшего вещества. Во-вторых, плавление гранул способствует спеканию шихты отработанного регенеративного продукта и росту сопротивления дыханию в регенеративном патроне.

Кроме того, супероксиды натрия и калия относятся к пожароопасным веществам. Пожароопасность супероксидов натрия и калия обусловлена тем, что при взаимодействии этих веществ с влагой воздуха или водой выделяется атомарный кислород, активность которого намного превышает активность молекулярного кислорода. Это взаимодействие сопровождается значительным выделением тепла. Вследствие этого супероксиды натрия и калия реагируют с горючими веществами (угольной пылью, маслами и др.) уже при комнатной температуре, причем это взаимодействие сопровождается горением, а в ряде случаев и взрывом.

Для снижения спекания регенеративного продукта при регенерации воздуха на практике либо изменяют конструкцию изделия, в котором используется продукт, либо изменяют состав регенеративного продукта, либо то и другое одновременно.

Известен способ снижения плавкости регенеративного продукта на основе супероксида калия [1], по которому регенеративный продукт помещают в патрон совместно с пассивным сильнопористым веществом, например кольцами Рашига, керамическими шариками, размельченными гончарными изделиями, крошкой диатомита.

Однако такое решение либо снижает количество активного компонента в регенеративном патроне, либо требует увеличения его массогабаритных характеристик.

Известен способ, в котором для увеличения пористости формованных регенеративных продуктов, улучшения условий диффузии и уменьшения оплывания продукта при работе в регенеративном патроне в составы на основе супероксида калия или натрия либо их смесей вводят различные инертные добавки (асбест, кизельгур, окись магния, окись кальция и т.п.) [2-4].

Однако, поскольку основным компонентом этих составов является супероксид калия или натрия (85-97%), не решена в полной мере проблема оплывания гранул (таблеток) регенеративного продукта в процессе поглощения диоксида углерода и влаги, особенно в условиях высокой влажности, остается актуальной проблема высокой пожароопасности регенеративного продукта.

Известен способ понижения тепловыделения регенеративного продукта на основе супероксида калия, заключающийся в микрокапсулировании порошка супероксида с размером частиц 250-1000 мк [5]. Микрокапсулы получают путем осаждения вещества, образующего оболочку, на диспергированную фазу супероксида калия с последующим отверждением оболочки. Оболочка может быть выполнена из полимерной смеси или из гидрофобных или огнеупорных материалов.

При взаимодействии с влагой выдыхаемого воздуха материал оболочки размягчается и набухает, в результате чего влага достигает ядра капсулы и вступает в реакцию с супероксидом калия. И хотя оболочка капсулы постепенно разрушается и отслаивается, увеличивая открытую поверхность ядра, остатки оболочки сохраняются вокруг реагирующего ядра и действуют в качестве своеобразного буфера, препятствующего контакту между ядрами капсул и их агломерации и способствующего рассеянию тепла, образующегося при экзотермической реакции супероксида с влагой и диоксидом углерода.

Однако такой регенеративный продукт может эффективно работать лишь в тонких слоях. При использовании микрокапсулированного продукта в регенеративных патронах, где слой продукта достаточно велик (разделение на тонкие слои нецелесообразно из-за существенного, в этом случае, увеличения массогабаритных характеристик патрона), происходит накопление тепла вследствие низкой теплопроводности оболочки, что в свою очередь приводит к повышению температуры в слое продукта. Последнее обстоятельство может вызвать воспламенение полимерной оболочки. Кроме того, это решение снижает количество активного компонента в регенеративном патроне, что приводит к увеличению его массогабаритных характеристик.

Известен регенеративный продукт для изолирующих дыхательных аппаратов на основе супероксида калия, содержащий дополнительно пероксид щелочноземельного металла и хлорид щелочного или щелочноземельного металла [6]. Этот продукт характеризуется равномерным выделением кислорода и достаточно высокой емкостью по диоксиду углерода, что позволяет повысить эффективность его использования в процессе регенерации воздуха и, как следствие, улучшить эксплуатационные характеристики регенеративного патрона по времени защитного действия.

Однако, как и в случае патентов [2-4], поскольку основным компонентом этих составов является супероксид калия (85-97%), не решена проблема высокой пожароопасности регенеративного продукта. Во-вторых, при взаимодействии супероксида калия с парами воды и диоксидом углерода на поверхности гранул образуется щелочно-карбонатный шлам, что приводит к спеканию гранул продукта и их уплотнению. В результате возрастает сопротивление слоя продукта в патроне.

Задачей изобретения является снижение пожароопасности регенеративного продукта и снижение его спекаемости в процессе регенерации воздуха.

Технический результат от использования изобретения заключается в уменьшении пожароопасности и спекаемости регенеративного продукта.

Технический результат достигается тем, что регенеративный продукт на основе супероксида металла в качестве супероксида металла содержит основной супероксид кальция. Основной супероксид кальция, Са(ОН)O2, получают как продукт реакции диспропорционирования дипероксосольвата пероксида кальция, CaO2•2H2O2. Способ получения основного супероксида кальция, его структура и свойства приведены в [7, 8].

Регенеративный продукт на основе основного супероксида кальция может включать дополнительно различные добавки, которые не ухудшают основные характеристики продукта - пожароопасность и спекаемость в процессе регенерации, но позволяют оптимизировать состав регенеративного продукта применительно к различным условиям его эксплуатации. К таким условиям обычно относятся температура и влажность регенерируемого воздуха, концентрация диоксида углерода, конструкция и размеры регенеративного патрона, форма продукта (гранулы, таблетки, блоки), давление воздуха и др.

В качестве добавок используются супероксиды калия и натрия, пероксиды щелочных или щелочноземельных металлов, оксиды щелочных или щелочноземельных металлов, гидроксиды щелочных или щелочноземельных металлов, хлориды щелочных или щелочноземельных металлов. Эти добавки оказывают влияние на формуемость и кинетические характеристики регенеративного продукта.

Регенеративный продукт из основного супероксида кальция готовят обычным формованием порошка основного супероксида кальция, получаемого по способу [7, 8].

Регенеративный продукт из основного супероксида кальция с добавками готовят путем обычного смешения порошка основного супероксида кальция с порошком добавки в требуемых пропорциях и обычного формования смеси.

Пример 1. Порошок основного супероксида кальция прессуют в таблетки диаметром 10 мм, высотой 2-2,5 мм. Плотность таблеток 1,0-1,2 г/см3. Содержание активного кислорода 20,5%.

Пример 2. Порошок основного супероксида кальция смешивают с порошком супероксида калия в количестве 65%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм. Плотность таблеток 1,0-1,2 г/см3.

Пример 3. Порошок основного супероксида кальция смешивают с порошком супероксида калия в количестве 10%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм. Плотность таблеток 1,0-1,2 г/см3.

Примеры 4 и 5. То же, что в примерах 2 и 3, но в качестве добавки в смесь вводят супероксид натрия.

Характеристики двухкомпонентных составов по примерам 2-5 представлены в таблице 1.

Примеры 6-9. Порошок основного супероксида кальция смешивают с порошком пероксида щелочного или щелочноземельного металла в количестве 50%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 6-9 представлены в таблице 2.

Примеры 10-12. Порошок основного супероксида кальция смешивают с порошком оксида щелочного или щелочноземельного металла в количестве 15%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 10-12 представлены в таблице 3.

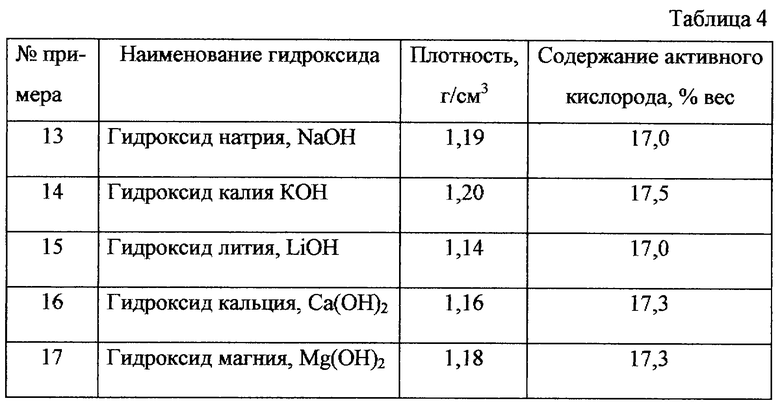

Примеры 13-17. Порошок основного супероксида кальция смешивают с порошком гидроксида щелочного или щелочноземельного металла в количестве 15%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 13-17 представлены в таблице 4.

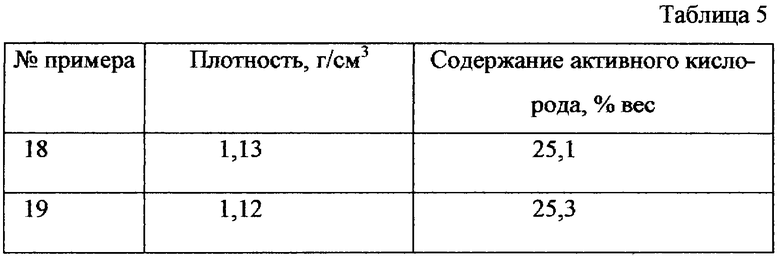

Пример 18. Порошок основного супероксида кальция смешивают с порошком супероксида калия в количестве 35% и порошком супероксида натрия в количестве 15%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Пример 19. Порошок основного супероксида кальция смешивают с порошком супероксида калия в количестве 15% и порошком супероксида натрия в количестве 35%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 18 и 19 представлены в таблице 5.

Примеры 20-23. Порошок основного супероксида кальция смешивают с порошком супероксида калия и порошком пероксида щелочного или щелочноземельного металла. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 20-23 представлены в таблице 6.

Примеры 24-26. Порошок основного супероксида кальция смешивают с порошком супероксида калия в количестве 30% и порошком оксида щелочного или щелочноземельного металла в количестве 10%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 24-26 представлены в таблице 7.

Примеры 27-31. Порошок основного супероксида кальция смешивают с порошком супероксида калия в количестве 30% и порошком гидроксида щелочного или щелочноземельного металла в количестве 10%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 27-31 представлены в таблице 8.

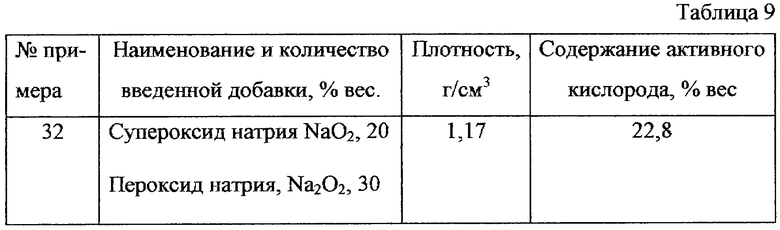

Примеры 32-35. Порошок основного супероксида кальция смешивают с порошком супероксида натрия и порошком пероксида щелочного или щелочноземельного металла. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 32-35 представлены в таблице 9.

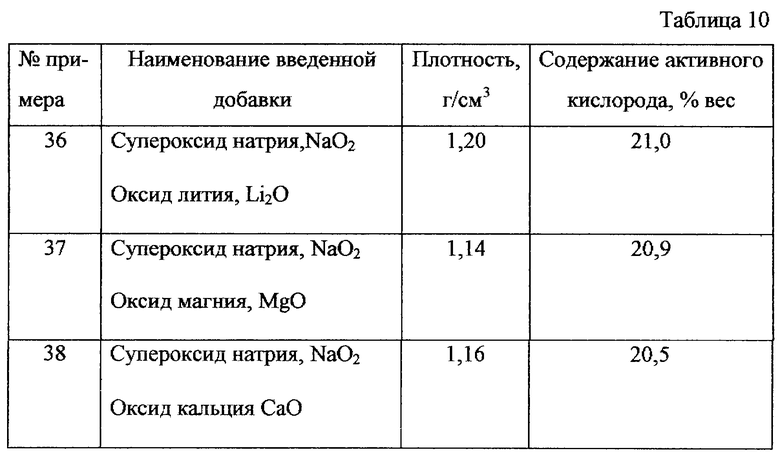

Примеры 36-38. Порошок основного супероксида кальция смешивают с порошком супероксида натрия в количестве 30% и порошком оксида щелочного или щелочноземельного металла в количестве 10%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 36-38 представлены в таблице 10.

Примеры 39-43. Порошок основного супероксида кальция смешивают с порошком супероксида натрия в количестве 30% и порошком гидроксида щелочного или щелочноземельного металла в количестве 10%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 39-43 представлены в таблице 11.

Примеры 44-48. Порошок основного супероксида кальция смешивают с порошком хлорида щелочного или щелочноземельного металла в количестве 10%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 44-48 представлены в таблице 12.

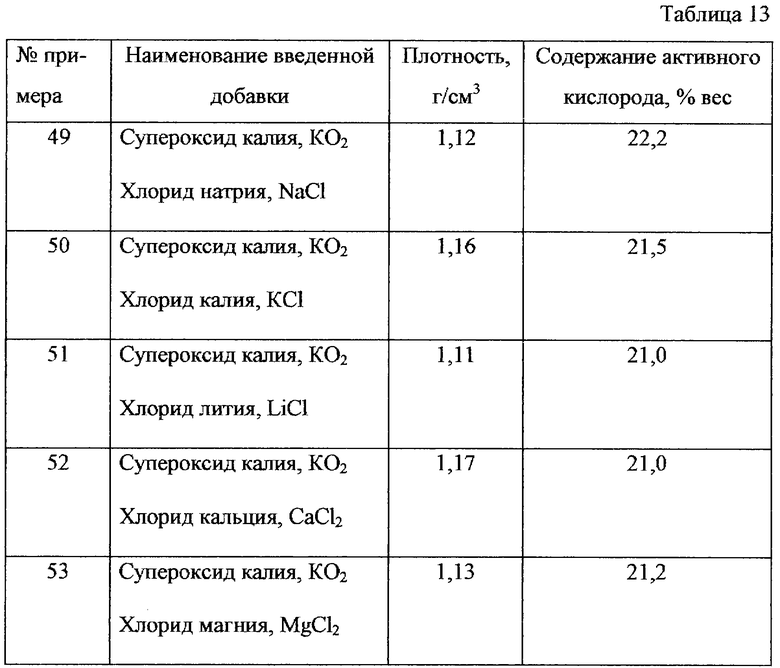

Примеры 49-53. Порошок основного супероксида кальция смешивают с порошком супероксида калия в количестве 30% и порошком хлорида щелочного или щелочноземельного металла в количестве 10%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 49-53 представлены в таблице 13.

Примеры 54-58. Порошок основного супероксида кальция смешивают с порошком супероксида натрия в количестве 30% и порошком хлорида щелочного или щелочноземельного металла в количестве 10%. Смесь формуют в таблетки диаметром 10 мм, высотой 2-2,5 мм.

Характеристики составов по примерам 54-58 представлены в таблице 14.

Испытания регенеративного продукта на пожароопасность проводились в соответствии с ГОСТ 12.1.044-89 (СТ СЭВ 4830, СТ СЭВ 6219, МС ИСО 4589, СТ СЭВ 6427) "Пожаровзрывоопасность веществ и материалов" и заключались в определении времени загорания регенеративного продукта при нагревании и контакте с горючими веществами.

Для проведения испытаний порошок исследуемого состава помещали на фильтровальную бумагу и вводили в контакт с водно-масляной эмульсией либо смешением порошка с эмульсией, либо введением водно-масляной эмульсии в порошок по каплям без перемешивания, либо пропиткой водно-масляной эмульсией фильтровальной бумаги.

Образцы выдерживали при температуре 100-150oС в течение 30-40 минут и определяли время загорания.

Результаты испытаний представлены в таблице 15.

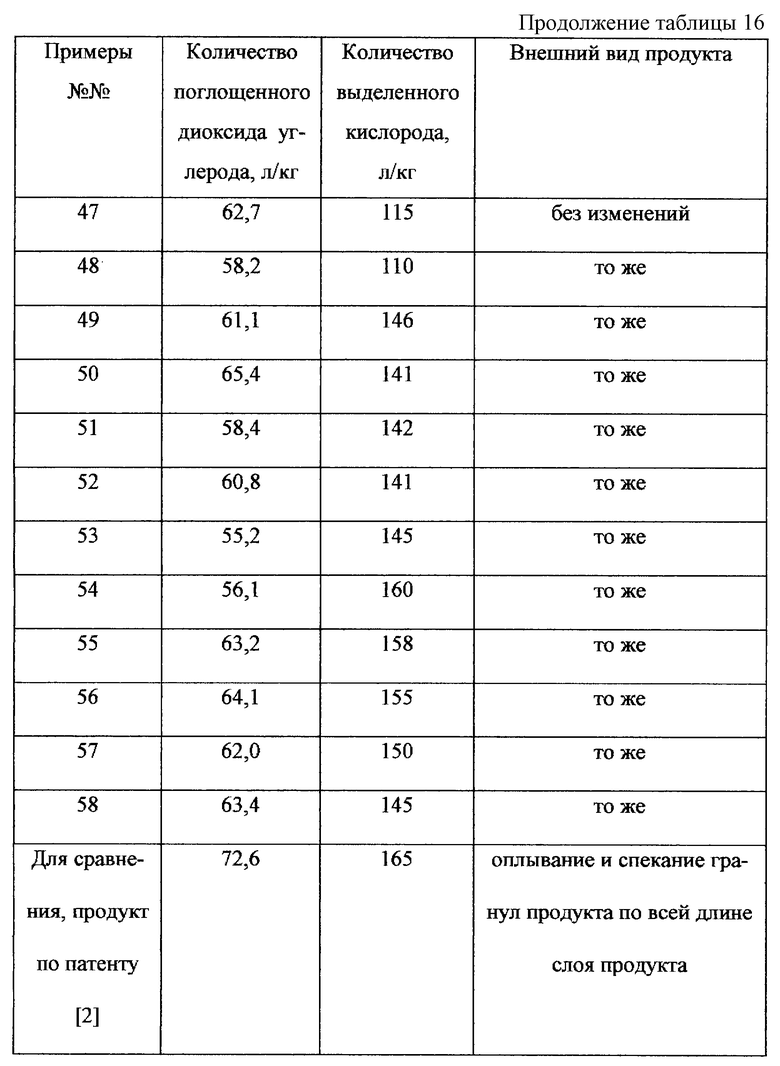

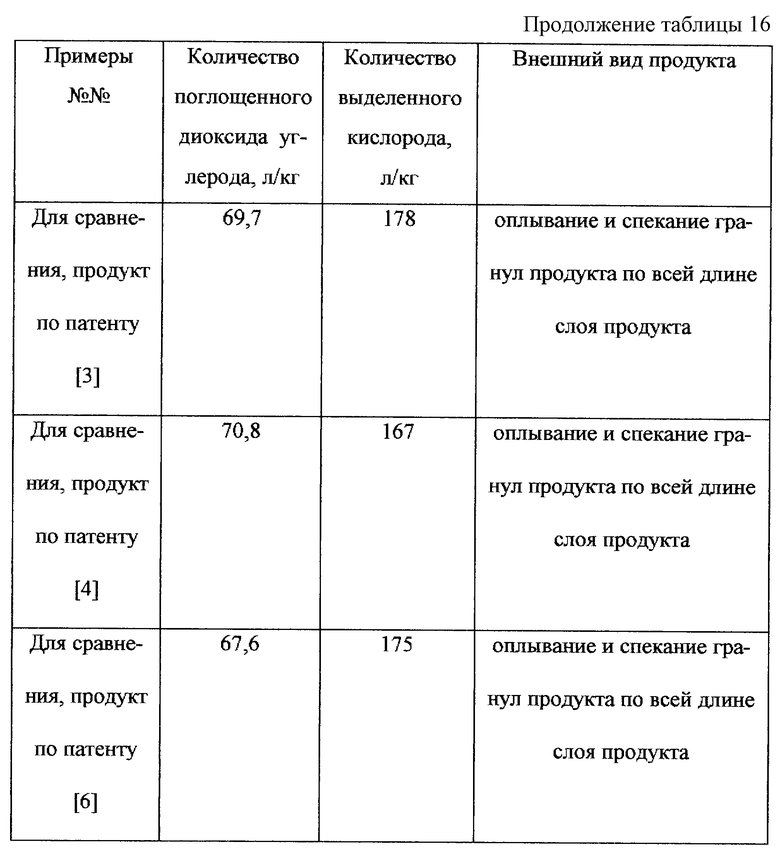

Проведены испытания регенеративного продукта на динамическую активность. Динамическая активность регенеративного продукта характеризует способность продукта поглощать диоксид углерода и пары воды из проходящего через него потока газовоздушной смеси и выделять кислород и выражается в единицах - л/кг (количество литров поглощенного диоксида углерода или выделенного кислорода на 1 кг регенеративного продукта).

Испытание на динамическую активность регенеративного продукта проводили в динамической трубке при следующих условиях:

- Диаметр динамической трубки - 39±10,5 мм.

- Площадь поперечного сечения динамической трубки - 11,6-12,25 см2

- Высота динамической трубки - 22 см.

- Высота слоя продукта в трубке - 18,5 см.

- Объемная скорость воздуха, подаваемого в трубку, - 6,72-7,05 л/мин.

- Объемная скорость углекислого газа (соответствующая концентрации его в газовоздушной смеси 4% по объему) - 0,28-0,29 л/мин.

- Объемная скорость газовоздушной смеси - 7,0-7,35 л/мин.

- Удельная скорость газовоздушной смеси - 0,6 л/см2•мин.

- Температура газовоздушной смеси - 23±0,5oС.

- Относительная влажность газовоздушной смеси при температуре 23±0,5oС - 93-98%, что соответствует разности показаний сухого и влажного термометров психрометра 0,8-0,2o.

- Вес продукта в динамической трубке - 190-230 г.

Испытания регенеративного продукта проводили до достижения концентрации в газовоздушной смеси за слоем регенеративного продукта, равной 2,0% диоксида углерода или 21,5% кислорода.

Результаты испытаний представлены в таблице 16.

Таким образом, регенеративный продукт на основе основного супероксида кальция с добавками супероксидов калия и(или) натрия, пероксидов, оксидов, гидроксидов и (или) хлоридов щелочных или щелочноземельных металлов имеет пониженную пожароопасность, а так же низкую спекаемость в процессе регенерации воздуха.

Литература

1. Патент ГДР 61761, кл. 61 а 25/22, приоритет 10.07.67.

2. Патент ФРГ 1546513, кл. 61 1/02, приоритет 13.05.66.

3. Патент США 4020833, кл. 128-142, приоритет 21.06.76.

4. Патент ЕПВ 0086138, кл. С 01 В 15/02, приоритет 27.01.83.

5. Патент США 4867902, кл. 252-186, приоритет 23.03.88.

6. Патент РФ 2075319, МПК A 62 D 9/00, приоритет 01.07.93.

7. А. И. Карелин, Д.Г. Лемешева, Т.В. Гладышева. Состав и строение продуктов диспропорционирования ди(гидропероксо)сольвата пероксида кальция СаO2•2Н2O2 - ЖНХ. 1996. Т.41. 6. С.998-1005.

8. А. И. Карелин, Д.Г. Лемешева, Т.В. Гладышева О механизме диспропорционирования кристаллов СаO2•2Н2O2 - ЖНХ. 1998. Т.43. 8. С. 1254-1258.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ | 2002 |

|

RU2210417C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2225241C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2210416C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ ДЛЯ ИЗОЛИРУЮЩИХ ДЫХАТЕЛЬНЫХ АППАРАТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2259808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО СУПЕРОКСИДА КАЛЬЦИЯ (ВАРИАНТЫ) | 2002 |

|

RU2230701C2 |

| СОСТАВ ПУСКОВОГО БРИКЕТА ДЛЯ ИЗОЛИРУЮЩИХ ДЫХАТЕЛЬНЫХ АППАРАТОВ | 1997 |

|

RU2121858C1 |

| ТВЕРДЫЙ ИСТОЧНИК АЗОТА ДЛЯ ДЫХАТЕЛЬНЫХ СМЕСЕЙ | 2004 |

|

RU2257930C1 |

| ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ТВЕРДЫХ ИСТОЧНИКОВ КИСЛОРОДА | 2004 |

|

RU2259344C1 |

| ПОДВОДНЫЙ ДЫХАТЕЛЬНЫЙ АППАРАТ | 2002 |

|

RU2240257C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ЛИТИЯ | 2001 |

|

RU2193522C2 |

Изобретение относится к составам химических продуктов, используемых в изолирующих дыхательных аппаратах и системах регенерации воздуха. Результат изобретения: уменьшение пожароопасности и спекаемости регенеративного продукта. Продукт содержит основной супероксид кальция и добавки. Добавки выбраны из ряда: супероксид калия, супероксид натрия, пероксид лития, пероксид кальция, пероксид магния, оксид лития, оксид кальция, оксид магния, гидроксид лития, гидроксид магния, гидроксид кальция, гидроксид калия, гидроксид натрия, хлорид лития, хлорид магния, хлорид кальция, хлорид калия, хлорид натрия и их смеси. 35 з.п.ф-лы, 16 табл.

| ВОЛЬНОВ И.И | |||

| Перекисные соединения щелочноземельных металлов | |||

| - М.: Наука, 1983, с.84 и 85 | |||

| КАРЕЛИН А.И | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - ЖНХ, 1996, т.41, №6, с.998-1005 | |||

| RU 2075319 С1, 20.03.1997 | |||

| US 4490272 A, 25.12.1984 | |||

| US 4101644 А, 18.07.1978. | |||

Авторы

Даты

2003-08-10—Публикация

2001-04-09—Подача