Изобретение относится к металлургии и может быть использовано при литье монокристаллических турбинных лопаток заданной кристаллографической ориентации из жаропрочных сплавов.

Известен способ получения деталей из суперсплавов с ориентированной структурой, включающий изготовление моделей, керамических форм, заливку расплава в нагретую керамическую форму и последующую кристаллизацию [1].

Однако в известном способе не используется кристаллоотборник или затравка, что исключает получение монокристаллических отливок с заданной кристаллографической ориентацией. Кроме того, конструкция установки для осуществления известного способа включает раздвижные экраны, состоящие из жесткого и гибкого элементов, которые не обеспечивают беззазорное скольжение экранов вдоль керамической формы ввиду несовершенства поверхности формы и ее переменного сечения, что вызывает образование "паразитных" кристаллов на поверхности отливок.

Наиболее близким к заявляемому является способ получения отливок с направленной монокристаллической структурой, включающий изготовление керамической формы с монокристаллической затравкой, подогрев формы, заливку расплавленного металла в нагретую форму, затем - опускание формы из зоны нагрева в зону охлаждения с требуемой скоростью при перемещении формы между раздвижными секторами теплового экрана [2]. Кристаллизация металла происходит радиационным излучением на холодные стенки водоохлаждаемой емкости. После опускания формы с отливкой на всю высоту нагреватель выключают, и при снижении температуры до 300-400oС форму с закристаллизовавшейся отливкой извлекают из установки.

Роль холодильника играют затравка и закристаллизовавшаяся часть стартовой зоны, а дальнейшая кристаллизация сплава происходит радиационным излучением.

Однако известный способ не обеспечивает высокий выход годных монокристаллических отливок из жаропрочных сплавов с регламентированной макроструктурой и заданной кристаллографической ориентацией (не более 90%). Это объясняется неравномерностью теплового поля на границе зон нагрева и охлаждения формы, т.к. керамическая форма повторяет форму отливки, например, рабочей лопатки турбины, поэтому наружная поверхность является неправильной, и при скольжении формы вдоль секторов теплового экрана возможно образование зазоров между поверхностями, что повлечет за собой размытость границы между зонами нагрева и охлаждения и, следовательно, низкий температурный градиент на фронте кристаллизации.

Кроме того, в процессе изготовления оболочковой формы высока вероятность образования окислов на монокристаллической затравке, что влечет за собой необходимость проведения дополнительного высокотемпературного отжига формы. Для обеспечения получения монокристалла с регламентированной макроструктурой и заданной кристаллографической ориентацией решающую роль играет заданное размещение рабочей поверхности монокристаллической затравки относительно границы раздела тепловых зон и нижнего торца керамической формы. В противном случае была высока вероятность получения дефектных изделий по макроструктуре и кристаллографической ориентации за счет образования окислов на затравке, что приводило к нарушению передачи структуры от затравки к изделию. Все известные методы не обеспечивали успешного решения данной проблемы.

Техническая задача, которую решает изобретение, заключается в повышении выхода годных монокристаллических отливок из жаропрочных сплавов с регламентированной макроструктурой и заданной кристаллографической ориентацией за счет обеспечения равномерности теплового поля на границе зон нагрева и охлаждения и повышения температурного градиента на фронте кристаллизации.

Сущность изобретения заключается в том, что в способе получения отливок из жаропрочных сплавов с монокристаллической структурой, включающем изготовление оболочковой формы с монокристаллической затравкой в ее стартовой зоне, размещение формы в зоне нагрева, заливку жидкого сплава в нагретую форму и направленную кристаллизацию путем перемещения формы из зоны нагрева в зону охлаждения между раздвижными секторами теплового экрана, согласно изобретению на оболочковую форму дополнительно наносят огнеупорное покрытие с получением кристаллизаторной формы, имеющей развертывающуюся линейную наружную поверхность, причем отношение расстояния от нижнего торца кристаллизаторной формы до рабочей поверхности затравки к толщине затравки составляет 10,1-15,5, а кристаллизаторную форму размещают в зоне нагрева таким образом, что отношение расстояния от нижнего торца кристаллизаторной формы до поверхности секторов со стороны зоны нагрева составляет 5,1 - 7,1, при этом перемещение кристаллизаторной формы из зоны нагрева в зону охлаждения осуществляют скольжением ее наружных поверхностей вдоль контактирующих с ними поверхностей секторов теплового экрана, выполненных в виде шаблонов. Операция нанесения огнеупорного покрытия на оболочковую форму, например, методом Шоу [3] , позволяет придать ей такие геометрические размеры, которые позволят поверхностям секторов теплового экрана, которые выполнены в виде шаблонов, плотно прилегать к развертывающимся линейчатым наружным поверхностям Г-формы без впадин и выпуклостей при скольжении и обеспечивать тем самым высокий температурный градиент на фронте кристаллизации.

Необходимым условием является точная фиксация нижнего торца кристаллизаторной формы относительно теплового экрана, которая обеспечивает заданный режим расплавления рабочей поверхности затравки с целью обеспечения необходимых условий проведения процесса направленной кристаллизации с получением годных отливок.

Размещение оболочковой формы в оснастке для формирования кристаллизаторной формы осуществляют таким образом, чтобы отношение расстояния от нижнего торца А кристаллизаторной формы до рабочей поверхности Б затравки (а) к толщине затравки (b) было в интервале 10,1-15,5, а отношение расстояния от нижнего торца А формы до рабочей поверхности Б затравки (а) к расстоянию от нижнего торца А формы до поверхности секторов экрана со стороны зоны нагрева (с) составляло 5,1-7,1. Было обнаружено, что только при таких условиях обеспечивается температура, необходимая для подплавления рабочей поверхности Б затравки, при этом в основной массе она остается в твердом состоянии.

При металлографическом исследовании затравок после процесса кристаллизации отливок формируются 3 зоны: 1 - зона полного расплавления; 2 - зона частичного расплавления; 3 - нерасплавившаяся зона.

Было замечено, что граница между зонами 1 и 2 соответствует температуре ликвидус сплава затравки, а граница зон 2 и 3 - температуре солидус, зона 2 находится в интервале кристаллизации сплава.

В случае, когда а/b<10,1 при условии а/с=5,1-7,1 расплавления поверхности затравки не происходит, а кристаллографическое строение затравки не передается отливке.

При выполнении соотношения а/b>15,5 при условии а/с=5,1-7,1 затравка может расплавиться полностью, и передача структуры отливке не будет иметь место.

Если а/с<5,1 при условии а/b=10,1-15,5 расплавления поверхности затравки не произойдет, и кристаллографическая ориентация сплава отливке не будет передана.

При а/с>7,1 при условии а/b=10,1-15,5 затравка полностью расплавится.

Расстояние с не может быть равным нулю или отрицательной величиной, т.к. в этом случае будет нарушена изолированность печи подогрева формы от зоны охлаждения, которая создается кристаллизаторной формой и геометрией экранов.

Такая организация процесса в целом обеспечивает получение монокристаллических отливок с высоким выходом годных, а также упрощение процесса и снижение энергозатрат на его проведение.

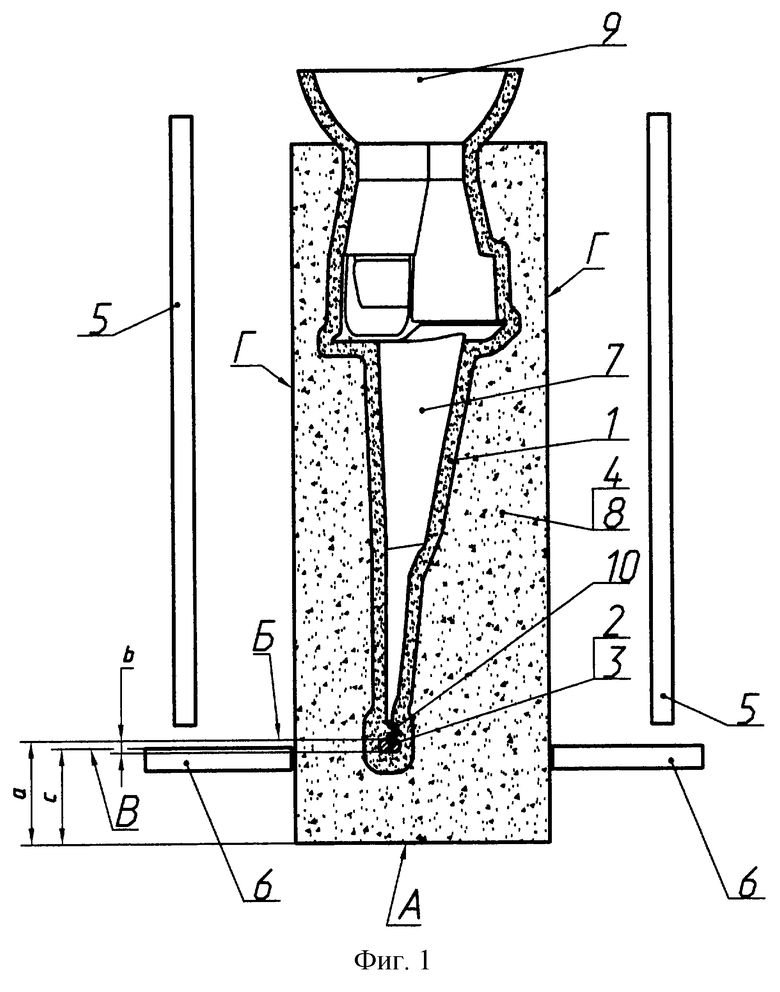

Изобретение проиллюстрировано фиг.1 и 2.

На фиг. 1 показана кристаллизаторная форма для получения отливки монокристаллической рабочей лопатки газотурбинного двигателя и ее размещение в установке перед процессом нагрева, а на фиг.2 - блок из 4-х кристаллизаторных форм с литниковой системой, вид сверху (а) и вид сбоку (б), при этом:

1 - оболочковая форма;

2 - затравочная полость;

3 - затравка;

4 - огнеупорная масса;

5 - нагреватели печи;

6 - раздвижные экраны (шаблоны);

7 - полость оболочковой формы;

8 - кристаллизаторная форма;

9 - литниковая система;

10 - кристаллоотборник;

11 - модельный блок;

А - поверхность нижнего торца кристаллизаторной формы 8;

Б - рабочая поверхность затравки 3;

В - поверхность секторов экранов 6;

Г - наружная поверхность кристаллизаторной формы 8.

Пример. Заявляемый способ проиллюстрирован на примере получения отливки монокристаллической рабочей лопатки газотурбинного двигателя из жаропрочного сплава ЖС 36.

Процесс начинали с изготовления выплавляемых моделей лопаток, для чего использовали модельную массу фирмы Blayson марки АF 7/60. Модели собирали в блок по 4 штуки. Каждая модель блока была снабжена кристаллоотборником 10 и моделью затравочной полости 2. Для сборки использовали специальное приспособление, обеспечивающее перпендикулярность рабочей поверхности А затравочной полости 2 и вертикальной оси лопатки.

Готовили огнеупорную суспензию, состоящую из гидролизованного силиката - 4 и порошкообразного электрокорунда. Вязкость суспензии составляла 45-50 секунд для нанесения 1-го слоя, для последующих слоев - 30-35 секунд по вязкозиметру В 3-4.

Оболочковую форму 1 изготавливали путем послойного нанесения огнеупорной суспензии на модельный блок, при этом каждый слой посыпали зерновым электрокорундом (размер зерна для 1-го слоя 100 - 150 мкм, для последующих слоев - 200-500 мкм). Сушку каждого слоя осуществляла воздушно-аммиачным способом. Общее количество наносимых слоев - 8.

Удаление модельной массы из полости 7 оболочковой формы 1 осуществляли в бойлерклаве при давлении 6-7 атм и температуре 150-170oС.

Монокристаллические затравки 3 изготавливали из прутков диаметром 6 мм и длиной 90-100 мм, отлитых из сплава системы Ni-W методом направленной кристаллизации литья по выплавляемым моделям. Прутки разрезали методом электроэрозионной резки таким образом, чтобы плоскость реза была перпендикулярна кристаллографической оси прутка. Допустимое отклонение составило не более 3o. Травление затравок 3 проводили в растворе хлористого железа, затем определяли аксиальную кристаллографическую ориентацию и наносили риску, определяющую ось [100] или [010].

Установку затравки 3 осуществляли следующим образом. Оболочковую форму 1 с торца вскрывали с помощью абразивного инструмента, в подготовленную затравочную полость 2 устанавливали проконтролированную затравку 3, совмещая риски на затравке и в затравочной полости, тем самым обеспечивая азимутальную ориентацию монокристаллического изделия. Затравочную полость замазывали специальной пастой и затем ее высушивали.

Изготовление кристаллизаторной формы 8 осуществляли методом Шоу [3].

Для этого оболочковую форму 1 с затравкой 3 размещали в оснастке таким образом, чтобы было обеспечено соотношение между величинами а и b, равное 12,0.

Жидкую смесь, состоящую из гидролизованного этилсиликата - 40, дистелсиллиманита и катализатора, заливали в полость оснастки и отверждали ее в течение 3-4 минут. После отверждения досушку огнеупорной массы 4 формы 8 осуществляли за счет теплоты сгорания спирта.

Изготовление отливки осуществляли на специальной установке на базе УВНК-8П, которая обеспечивала осуществление процесса направленной кристаллизации без использования жидкометаллического охладителя, а также заданное взаимное расположение кристаллизаторной формы 8 и раздвижных экранов-шаблонов 6. В конкретном случае отношение а/с составило 6,3.

Литейный блок, состоящий из 4-х кристаллизаторных форм 8 и литниковой системы 9, помещали в установку, где осуществляли нагрев до 1440-1460oС в течение 30 минут, затем в оболочковые полости 7 форм 8 заливали жаропрочный сплав ЖС 36 при температуре 1520-1540oС.

Блок с помощью механизма перемещали в зону охлаждения со скоростью 3-10 мм/мин, при этом шаблоны 6 беззазорно скользили по наружной поверхности форм 8. Процесс длился ≈1 час. При перемещении формы 8 от пера к более широкой части полки и ножке замка лопаток шаблоны скользили вдоль наружной поверхности формы 8, сохраняя высокий градиент температур на фронте кристаллизации от 2 до 4oС/мм.

После окончательного охлаждения форм в течение 4-5 часов произвели их разрушение и извлечение отливок.

Выход годных по макроструктуре отливок составил 92%.

Источники информации

1. Производство высокотемпературных литых лопаток авиационных газотурбинных двигателей. Под ред. к.т.н. С.И.Яцыка. М.: Машиностроение, 1995 г., с.171.

2. Патент РФ 02117550, В 22 D 27/04, опубл. 12.09.97.

3. Специальные методы литья. Справочник. Под ред. академика В.А.Ефимова. М.: Машиностроение, 1991 г., стр.132.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2007 |

|

RU2353471C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛОПАТОК ТУРБИН | 2014 |

|

RU2587116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ОТЛИВКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ЗАДАННЫМИ АКСИАЛЬНОЙ И АЗИМУТАЛЬНОЙ ОРИЕНТАЦИЕЙ СПЛАВА | 2007 |

|

RU2329120C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛОПАТОК ТУРБИН С КОМБИНИРОВАННОЙ СТРУКТУРОЙ | 1994 |

|

RU2067916C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2000 |

|

RU2184010C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2392091C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТУРБИННЫХ ЛОПАТОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2302923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1990 |

|

RU2021877C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МОНОКРИСТАЛЛИЧЕСКИХ ТУРБИННЫХ ЛОПАТОК | 2003 |

|

RU2237543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2008 |

|

RU2411106C2 |

Изобретение может быть использовано при литье монокристаллических турбинных лопаток заданной кристаллографической ориентации. По выплавляемым моделям изготавливают оболочковую форму. Монокристаллическую затравку устанавливают в затравочную полость. Вокруг оболочки методом Шоу-процесса получают кристаллизаторную форму с развертывающейся линейчатой наружной поверхностью. При изготовлении кристаллизаторной формы обеспечивают отношение расстояния от нижнего торца формы до рабочей поверхности затравки к толщине затравки в диапазоне 10,1-15,5. Затем форму размещают в зоне нагрева так, чтобы отношение расстояния от нижнего торца кристаллизаторной формы до рабочей поверхности затравки к расстоянию от нижнего торца кристаллизаторной формы до поверхности секторов со стороны зоны нагрева составляло 5,1-7,1. После заливки жаропрочного сплава перемещают форму в зону охлаждения. Секторы экрана, выполненные в виде шаблонов, беззазорно скользят по наружной поверхности формы. Обеспечивается заданный режим расплавления рабочей поверхности затравки и создаются необходимые условия проведения процесса кристаллизации. Достигается повышение выхода годного. 2 ил.

Способ получения отливок из жаропрочных сплавов с монокристаллической структурой, включающий изготовление оболочковой формы с монокристаллической затравкой в ее стартовой зоне, размещение формы в зоне нагрева, заливку жидкого сплава в нагретую форму и направленную кристаллизацию путем перемещения формы из зоны нагрева в зону охлаждения между раздвижными секторами теплового экрана, отличающийся тем, что на оболочковую форму дополнительно наносят огнеупорное покрытие с получением кристаллизаторной формы, имеющей развертывающуюся линейчатую наружную поверхность, причем отношение расстояния от нижнего торца кристаллизаторной формы до рабочей поверхности затравки к толщине затравки составляет 10,1-15,5, а кристаллизаторную форму размещают в зоне нагрева таким образом, что отношение расстояния от нижнего торца кристаллизаторной формы до рабочей поверхности затравки к расстоянию от нижнего торца кристаллизаторной формы до поверхности секторов со стороны зоны нагрева составляет 5,1-7,1, при этом перемещение кристаллизаторной формы из зоны нагрева в зону охлаждения осуществляют скольжением ее наружных поверхностей вдоль контактирующих с ними поверхностей секторов теплового экрана, выполненных в виде шаблонов.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2117550C1 |

| Способ литья деталей с направленной и монокристальной структурой | 1979 |

|

SU863171A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 1993 |

|

RU2070476C1 |

| US 5197531 A, 30.03.1993. | |||

Авторы

Даты

2004-03-10—Публикация

2002-02-08—Подача