Изобретение относится к области производства строительных материалов, в частности к составам вяжущих, и может быть использовано в сухих смесях для производства модифицированных бетонов.

Известны вяжущие, содержащие силикат натрия или калия 1-3 мас.%, известь 5-10 мас.%, портландцемент остальное (см. SU 1305140. Вяжущее. С 04 В 22/08, опубл. 23.04.87, бюл. 15 [1]). Недостатком такого вяжущего является невысокая прочность бетонных изделий на сжатие с его использованием в ранние сроки твердения без термообработки вследствие замедленной реакции гидратации.

Известно вяжущее, включающее портландцемент и минеральную активную добавку, в качестве которой использована тонкомолотая цеолитсодержащая карбонатно-кремнеземистая минеральная порода с сульфатом натрия и .суперпластификатором С-3 при следующем содержании компонентов, мас.%:

Суперпластификатор С-3 0,8—1,2

Сульфат натрия 1,0-1,5

Цеолитсодержащая

карбонатно-кремнеземистая

минеральная порода 5-10

Портландцемент Остальное

(см. RU 2148040. Вяжущее. С 04 В 7/13, опубл. 27.04.2000 [2]).

В этом вяжущем алюмосиликатная порода активизирует силикатную и алюминатную фазы портландцемента, способствует ускорению гидролиза и гидратации клинкерных минералов портландцемента и быстрому набору прочности в ранние сроки твердения. Недостатком указанного вяжущего является недостаточная прочность бетона в ранние сроки твердения, в проектном возрасте и после пропаривания, что связано с тем, что вяжущее имеет достаточно высокую нормальную густоту. Другими недостатками является использование дорогостоящего суперпластификатора С-3 и высокий расход электроэнергии вследствие необходимости проведения операции термообработки цеолитсодержащего компонента при получении вяжущего.

Указанное вяжущее является наиболее близким аналогом.

Известны способы получения вяжущего, заключающиеся в смешении исходных компонентов: силиката калия или натрия, извести, портландцемента с последующей их термообработкой (см. SU1305140. Вяжущее. С 04 В 22/08, опубл. 23.04.87, бюл. № 15 [1]). Недостатком такого способа является невысокая прочность на сжатие бетонных изделий с его использованием в ранние сроки твердения без термообработки вследствие замедленной; реакции гидратации и необходимость термообработки, усложняющей и удорожающей производство такого вяжущего.

Наиболее близким аналогом способа получения вяжущего является способ, описанный в патенте РФ № 2148040 (см. RU 2148040, С 04 В 7/13, опубл. 27.04.2000 [2]). В соответствии с описанием к указанному патенту для приготовления вяжущего алюмосиликатную породу дробят, затем подвергают ее термообработке при температуре 150-200 °С для ее активизации с последующим совместным измельчением в шаровой мельнице с ускорителем твердения - сульфатом натрия и суперпластификатором С-3 до удельной поверхности 3000-3500 см2/г.

Недостатком такого способа является также недостаточная прочность бетона в ранние сроки твердения, в проектном возрасте и после пропаривания, что связано с тем, что вяжущее имеет достаточно высокую нормальную густоту. Другими недостатками является использование дорогостоящего суперпластификатора С-3 и высокий расход электроэнергии, сложность производства вследствие необходимости проведения операции термообработки цеолитсодержащего компонента при получении вяжущего.

Задачей изобретения является повышение прочностных характеристик вяжущего в ранние сроки твердения, в проектном возрасте, а также возможность использования беспропарочной технологии производства бетонных изделий, а также упрощение и удешевление способа производства вяжущего и бетона на его основе путем исключения операции термообработки указанной цеолитсодержащей породы после ее дробления до совместного измельчения с другими компонентами вяжущего.

Задача решается составом вяжущего, содержащего портландцемент, цеолитсодержащую карбонатно-кремнеземистую минеральную породу в качестве наполнителя, с сульфатом натрия и пластификатором, которое в качестве пластификатора содержит АРОС при следующем содержании компонентов, мас.%:

АРОС 0,8-1,3

Сульфат натрия 0,75-1,25

Цеолитсодержащая

карбонатно-кремнеземистая

минеральная порода 4,0-7,0

Портландцемент Остальное

Для дополнительного повышения прочности вяжущего и бетонов с его использованием вяжущее дополнительно содержит сульфат калия при следующем содержании компонентов, мас.%:

АРОС 0,8-1,3

Сульфат натрия 0,75-1,25

Цеолитсодержаща

карбонатно-кремнеземистая

минеральная порода 4,0—7,0

Сульфат калия 0,25-0,75

Портландцемент Остальное

Для дополнительного повышения прочности вяжущего и бетонов с его использованием оно дополнительно содержит армирующий компонент - асбестовое волокно в количестве 0,5-1,5 мас.% Задача решается способом получения вяжущего, включающем совместное измельчение цеолитсодержащей карбонатно-кремнеземистой минеральной породы с ускорителем твердения - сульфатом натрия, и пластификатором, в котором первоначально осуществляют совместное измельчение указанной породы с пластификатором до удельной поверхности не менее 3500 см2/г, а в качестве пластификатора используют АРОС при следующем соотношении компонентов, мас.%:

АРОС 0,8-1,3

Сульфат натрия 0,75-1,25

Цеолитсодержащая

карбонатно-кремнеземистая

минеральная порода 4,0-7,0

Портландцемент Остальное

В вяжущее дополнительно можно добавлять сульфат калия при совместном измельчении при следующем соотношении компонентов, мас.%:

АРОС 0,8-1,3

Сульфат натрия 0,75-1,25

Цеолитсодержащая

карбонатно-кремнеземистая

минеральная порода 4,0-7,0

Сульфат калия 0,25-0,75

Портландцемент Остальное

В способе приготовления вяжущего при совместном измельчении дополнительно можно добавлять армирующий компонент - асбестовое волокно в количестве 0,5-1,5 мас.%.

В качестве компонентов вяжущего использованы:

портландцемент Новоульяновского цементного завода, ГОСТ 10178-85;

цеолитсодержащая карбонатно-кремнеземистая минеральная порода (алюмосиликатная порода) Татарско-Шатрашанского месторождения Республики Татарстан, ТУ 5743-002-020069662-96 или цеолитсодержащая карбонатно-кремнеземистая порода Городищенского месторождения Республики Татарстан следующего состава:

Минеральный состав. мас.%:

Цеолит 18-37

Кальцит 8-22

Глина 15-27

ОКТ фаза 36-58

Кварц 6-10

Химический состав. мас.%:

SiO2 51,14-73,18

в том числе SiO; растворимый 27,02-52,79

Аl2О3 4,94-8,34

Fе203 1,6-2,98

CaO 10,31-17,12

MgO 0,92-1,3

K2O 1,3-1,59

Сульфат натрия ГОСТ 4166-76 или ТУ 6-14-625-80.

Сульфат калия ТУ 113-07-61-05-89.

Асбестовое волокно ГОСТ 12871-93.

АРОС - натриевая соль сульфированного ароматического продукта конденсации отходов производства фенола с формальдегидом в виде порошка темно-коричневого цвета; содержит SО3-группы в составе бензольного кольца. Нерастворим в органических растворителях, неограниченно растворим в воде. Технические показатели:

Массовая доля основного вещества в пересчете на сухой продукт, %, не менее 70

РН водного раствора в пределах 7-9

Массовая доля воды, %, не более 5

Массовая доля свободного формальдегида отсутствует. Объемная доля свободного углеводорода отсутствует (следы).

Сырьем для производства пластификатора АРОС являются отходы производства фенола кумольным методом по ТУ 38 10286-75, формалин технический по ГОСТ 1625-75, серная кислота техническая по ГОСТ 2184-77, натр едкий технический ГОСТ 2263-69, пропинол ТУ 6-14300-80. Основньми стадиями технологического процесса получения АРОСа являются:

1. Сульфирование фенольной смолы.

2. Охлаждение реакционной массы.

3. Разбавление реакционной массы водой.

4. Поликонденсация сульфомассы.

5. Охлаждение продуктов конденсации.

6. Нейтрализация продуктов конденсации раствором едкого натра.

7. Приготовление эмульсии пропинола.

8. Смешение эмульсии пропинола с нейтрализованным продуктом конденсации.

9. Сушка.

Схема получения АРОСа отображена на чертеже.

Быстротвердеющее вяжущее производится следующим образом. На первой стадии производят совместный помол минерального компонента - цеолитсодержащей карбонатно-кремнеземистой алюмосиликатной минеральной породы с пластификатором АРОС, взятых в указанных выше соотношениях, до удельной поверхности не менее 3500 см2/г. При этом температура компонентов за счет их сильного измельчения повышается без дополнительного нагрева, минеральный наполнитель активизируется, за счет чего его дополнительной термообработки не требуется; пластификатор при совместном помоле с минеральным наполнителем без других компонентов “садится” непосредственно на минеральный наполнитель, тем самым осуществляется предадсорбционное нанесение пластификатора на поверхность наполнителя, и создаются условия для меньшей водопотребности вяжущего; далее в измельчитель подаются сульфаты щелочных металлов, предпочтительно смесь сульфата натрия и сульфата калия, а также для дополнительного повышения прочности вяжущего асбестовое волокно в качестве армирующего компонента; сульфат калия увеличивает ионную силу жидкой фазы вяжущего, впоследствии действуя как ускоритель схватывания, приводя к большей последующей растворимости силикатов кальция цемента. Этим дополнительно ускоряется гидратация силикатной составляющей цемента и одновременно увеличивается скорость выделения гидросиликатов кальция как основных носителей прочности структуры твердения. При этом содержание SiO2 в жидкой фазе на порядок становится выше, чем в системах, не содержащих сульфата калия. Ускоритель схватывания - сульфат калия дополняет действие ускорителя твердения — сульфата натрия; действие системы “сульфат натрия - сульфат калия” приводит к резкому повышению прочности вяжущего и бетона на его основе по отношению к действию только одного из компонентов этой системы. Применение асбестового волокна как армирующего материала обусловлено его высокой степенью сродства с новообразованиями цементного компонента, высокими прочностными характеристиками и большим модулем деформативности его волокон. Все загруженные компоненты совместно измельчаются в активаторе-измельчителе турбулентного типа (в смесителе вибрационного действия в вихревом аэропотоке). Указанный измельчитель необходим для помола асбестового волокна. После смешения полученный состав упаковывается в тару и отправляется на склад готовой продукции.

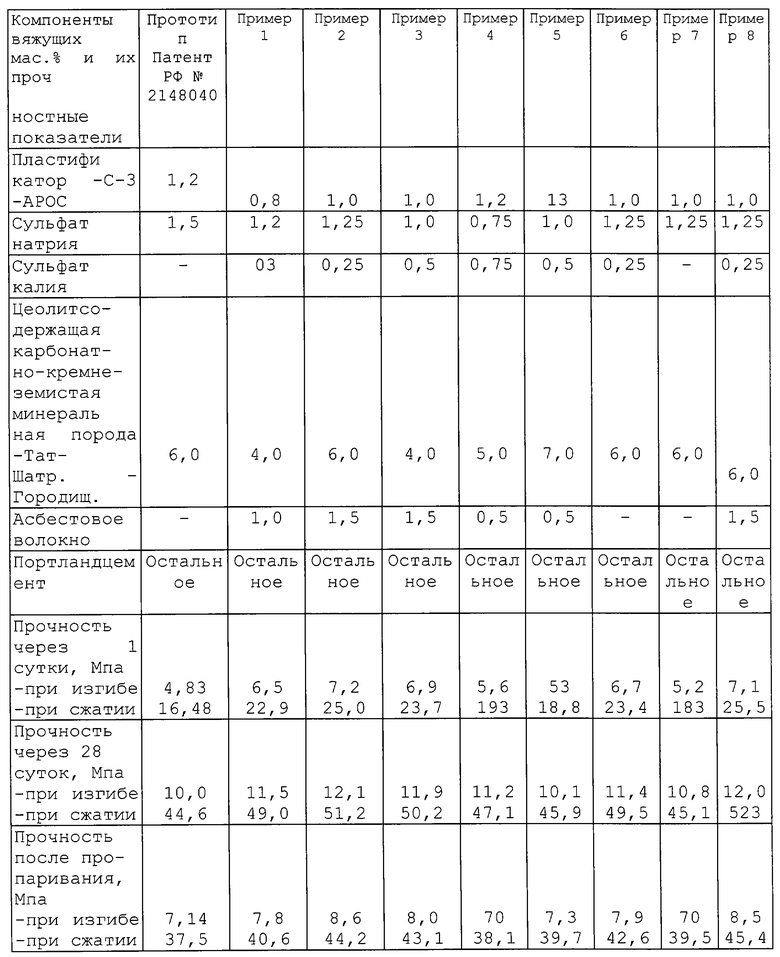

Образцы вяжущего с разным количественным составом компонентов в соответствии с изобретением в сравнении с прототипом приведены в таблице (примеры 1-8). Там же для разных примеров приведены значения прочности образцов вяжущих по изобретению в сравнении с прототипом. Испытания вяжущего на прочность проводили в соответствии с ГОСТ 310.1-76-310.4-76. Дополнительно в последней строчке таблицы приведены прочностные характеристики вяжущего, если дополнительно провести операцию термовлажностной обработки. Как видно из таблицы, показатели прочности вяжущих с использованием нового пластификатора, а также с дополнительным содержанием асбестового волокна, совместного использования сульфатов натрия и калия значительно улучшены.

Источники информации

1. SU 1305140. Вяжущее. С 04 В 22/08, опубл. 23.04.87, бюл. № 15.

2. RU 2148040. Вяжущее. С 04 В 7/13, опубл. 27.04.2000 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1998 |

|

RU2148040C1 |

| БЕСЦЕМЕНТНОЕ КАРБОНАТНО-БЕНТОНИТОВОЕ ВЯЖУЩЕЕ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ БАРЬЕРОВ | 2022 |

|

RU2795642C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ | 2013 |

|

RU2553576C2 |

| СУХАЯ ЦЕМЕНТНО-ПЕСЧАНАЯ СМЕСЬ | 2004 |

|

RU2259964C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2379240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ И ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2804532C1 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373163C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

Изобретение относится к области производства строительных материалов, в частности к составам вяжущих, и может быть использовано в сухих смесях для производства модифицированных бетонов. Технический результат - повышение прочностных характеристик вяжущего в ранние сроки твердения, в проектном возрасте, а также возможность использования беспропарочной технологии производства бетонных изделий, а также упрощение и удешевление способа производства вяжущего и бетона на его основе путем исключения операции термообработки указанной цеолитсодержащей породы после ее дробления до совместного измельчения с другими компонентами вяжущего. Вяжущее содержит, мас.%: пластификатор - АРОС 0,8-1,3, сульфат натрия 0,75-1,25, цеолитсодержащую карбонатно-кремнеземистую минеральную породу 4,0-7,0, портландцемент остальное. Для дополнительного повышения прочности вяжущего и бетонов с его использованием вяжущее дополнительно может содержать сульфат калия в составе 0,25-0,75 мас.%, армирующий компонент - асбестовое волокно в количестве 0,5-1,5 мас.%. В способе приготовлении вяжущего, включающем совместное измельчение цеолитсодержащей карбонатно-кремнеземистой минеральной породы с ускорителем твердения - сульфатом натрия, и пластификатором, первоначально осуществляют совместное измельчение указанной породы с пластификатором до удельной поверхности не менее 3500 см2/г, в качестве пластификатора используют АРОС, при вышеуказанном соотношении компонентов. Причем при совместном измельчении дополнительно можно вводить сульфат калия в количестве 0,25-0,75 мас.%, а также асбестовое волокно в количестве 0,5-1,5 мас.%. 2 с. и 4 з.п. ф-лы, 1 табл., 1 ил.

АРОС 0,8 - 1,3

Сульфат натрия 0,75 - 1,25

Цеолитсодержащая карбонатно-кремнеземистая

минеральная порода 4,0 - 7,0

Портландцемент Остальное

АРОС 0,8 - 1,3

Сульфат натрия 0,75 - 1,25

Цеолитсодержащая карбонатно-кремнеземистая

минеральная порода 4,0 - 7,0

Сульфат калия 0,25 - 0,75

Портландцемент Остальное

АРОС 0,8 - 1,3

Сульфат натрия 0,75 - 1,25

Цеолитсодержащая карбонатно-кремнеземистая

минеральная порода 4,0 - 7,0

Портландцемент Остальное

АРОС 0,8 - 1,3

Сульфат натрия 0,75 - 1,25

Цеолитсодержащая карбонатно-кремнеземистая

минеральная порода 4,0 - 7,0

Сульфат калия 0,25 - 0,75

Портландцемент Остальное

| ВЯЖУЩЕЕ | 1998 |

|

RU2148040C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2061665C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2078744C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2100305C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2132308C1 |

| US 5383967 A, 21.08.1997. | |||

Авторы

Даты

2004-03-10—Публикация

2002-10-07—Подача