Изобретение относится к области строительных материалов, в частности к способам получения комплексных добавок для бетонной смеси, используемых в технологии изготовления бетонных и железобетонных изделий.

Известен способ получения комплексной добавки на основе фенольной смолы, содержащей 5-10% фенола, 10-15% ацетофенона, 20-30% кумилфенола, 10-15% диметилфенилкарбинола, 20-30% димеров альфа-метилстирола со следами альфа-метилстирола и изопропилбензола, включающий процессы сульфирования, поликонденсации органических сульфокислот с формальдегидом и нейтрализации образовавшегося олигомерного продукта до образования комплексной химической добавки с молекулярной массой 400-1000 (Паус К.Ф. и др. Ж. Нефтепереработка и нефтехимия, 1986, N 3, с. 20). Недостатком известного способа является получение комплексной добавки, вызывающей сравнительно быструю потерю подвижности бетонной смеси и низкую морозостойкость бетона.

Наиболее близким из предлагаемых по технической сущности и достигаемому результату является способ получения комплексной добавки на основе отходов производства фенола, содержащей фенола 2,7-6,9, ацетофенола 0,03-24,0, диметилкарбинола 0,14-3,3, альфа-метилстирола 0,03-8,9, пара-кумилфенола 26,6-50,0, диметилстирола 18,4-43,4, смола-пек 18,8-30,6, щелочь 0,9-2,3, включающий стадию сульфирования фенольной смолы при температуре 130-155oC, термокаталитическую поликонденсацию с формальдегидом при температуре 80-100oC и массовом соотношении компонентов фенольная смола: формальдегид (1,1-1,5): (0,05-0,08) с последующей нейтрализацией кислого олигомера едким натром до pH 8-10. Полученный нейтрализат модифицируют полиоксипропиленовым эфиром н-бутилового спирта или кремнийорганической жидкостью. (Патент РФ N 2061665, кл. C 04 B 28/02, 1996).

Недостатком известного технического решения является получение комплексной добавки, способствующей увеличению расслаиваемости бетонной смеси и снижению сульфатостойкости готового бетона.

Предлагается способ получения комплексной добавки для бетонной смеси на основе отходов производства фенола из кумилфенола и диметилстирола, включающий процессы сульфирования, поликонденсации и нейтрализации реакционной массы (РМ), отличающийся тем, что вначале проводят процесс предварительного сульфирования фенольных отходов с 1/20-1/10 частью сульфирующего агента при температуре 120-150oC в течение 0,5-0,9 ч, в среде разреженного воздуха при величине вакуума 75-250 мм рт.ст. или же в среде газообразного азота при удельном его расходе 1,5-2,5 куб. м/ч на один куб.м объема РМ с последующей стадией сульфирования в присутствии расчетного количества сульфирующего агента, равного 1:(1,1-2,7) при температуре 165-175oC в течение 2,8-5,5 ч в среде разреженного воздуха при вакууме 50-175 мм рт.ст до полного удаления из зоны реакции остаточного количества летучих или в среде газообразного азота при его удельном расходе 1,75-3,3 куб. м/ч на куб.м объема РМ с последующим разбавлением РМ водой в концентрации 40-50% и осуществляют термокаталитическую поликонденсацию в течение 0,8-2,5 ч в присутствии (или без) формальдегида при избыточном давлении 0,2-1,2 атм и температуре 80-130o при мольном соотношении РМ: формальдегид, равном 1:(0,6-1,3) до образования олигомерного продукта с числом звеньев в молекулярной цепи 18-30 с последующим разбавлением РМ водой до концентрации 20-35% по сухому веществу и нейтрализацией кислого олигомера 10-40%-ным водным раствором едкого натра или едкого калия или гидроксида кальция до pH 6-8 при температуре 40-80oC и последующей модификацией полученного нейтрализата при температуре 45-55oC полиоксипропиленовым эфиром н-бутилового спирта (ПОЭФ) с молекулярной массой 4300-4400 или кремнийорганической жидкостью 131-207, или самоэмульгирующемся кремнийорганическим продуктом (СКП) 139-282 при следующем соотношении компонентов, мас.%:

Натриевая соль сульфированного продукта конденсации отходов производства фенола на основе кумилфенола и димеров альфаметилстирола - 53,7 - 85,9

Сульфат натрия - 14,0 - 44,5

Модификатор (полиоксипропиленовый эфир н-бутилового спирта или кремнийорганическая жидкость 131-207, или самоэмульгирующийся кремнийорганический продукт 139-282) - 0,1-1,8

Отличительным признаком предлагаемого технического решения является использование двухступенчатого процесса сульфирования в среде разреженного воздуха или в среде газообразного азота с последующими стадиями поликонденсации, нейтрализации и модификации нейтрализата в диапазоне заявленных параметров.

Указанное отличие приводит к получению качественной комплексной добавки, способствующей увеличению физико-механических свойств бетонной смеси и готового бетона.

Комплексная добавка имеет хорошую растворимость в воде и может быть приготовлена в виде водного раствора, пасты или в сухом виде, которая вводится в бетонную смесь с водой затворения, или в составе вяжущего, получаемого путем механо-химической обработки цемента.

Качество получаемой таким образом комплексной добавки проверяли по следующей методике.

Предварительно готовили бетонную смесь с известной и предлагаемой комплексной добавкой путем тщательного перемешивания цемента и заполнителя в смесителе лабораторного типа с последующим введением в полученную сухую смесь расчетного количества комплексной добавки вместе с водой затворения до получения пластичной однородной массы, из которой формовали изделия по стандартной методике изготовления бетонных образцов-кубов лабораторного типа с размером ребра 10 см. Механическая прочность бетона определялась по ГОСТ 10180, подвижность бетонной смеси - по ГОСТ 10181, морозостойкость - по методике НИИЖБ, изложенной в книге М.Ю. Лощинского "Испытание бетона", М., Стройиздат, 1980, стр. 219.

В работе были использованы следующие материалы: отход фенольного производства по ТУ 38.402-62-126-91, серная кислота по ГОСТ 2184-77 или кислота серная отработанная по ТУ 38.602-22-30-91, олеум по ТУ 6-14-671-76, серный ангидрид по ГОСТ 2918-79, формалин по ГОСТ 1625-89Е, 10-40%-ный водный раствор едкого натра по ГОСТ 2263-79 или калия, или суспензию гидроксида кальция, полиоксипропиленовый эфир н-бутилового спирта с молекулярной массой 4300-4400 по ТУ 6-14-300-800 (ПОЭФ), кремнийорганическую жидкость (КЖ) 131-207, лигносульфонаты технические (ЛСТ), самоэмульгирующийся продукт (СЭП) 139-282 по ТУ 6-02-1-529-86, цемент М 400 Воскресенского завода, гравий фракции 5-20 мм, песок с Mкр = 2,3 при следующем соотношении компонентов: Ц : Г : П - 1:2,8:1,3; тепловлажностную обработку бетонных образцов проводили по режиму: 3 + 3 + 6 + 4 при температуре 80oC.

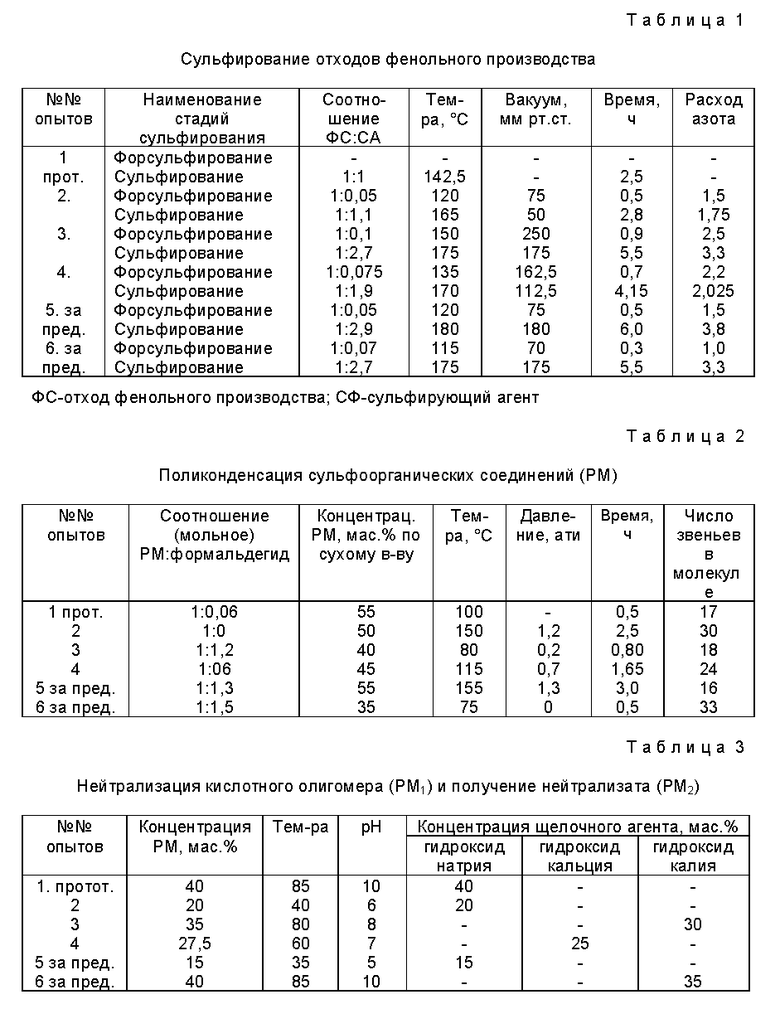

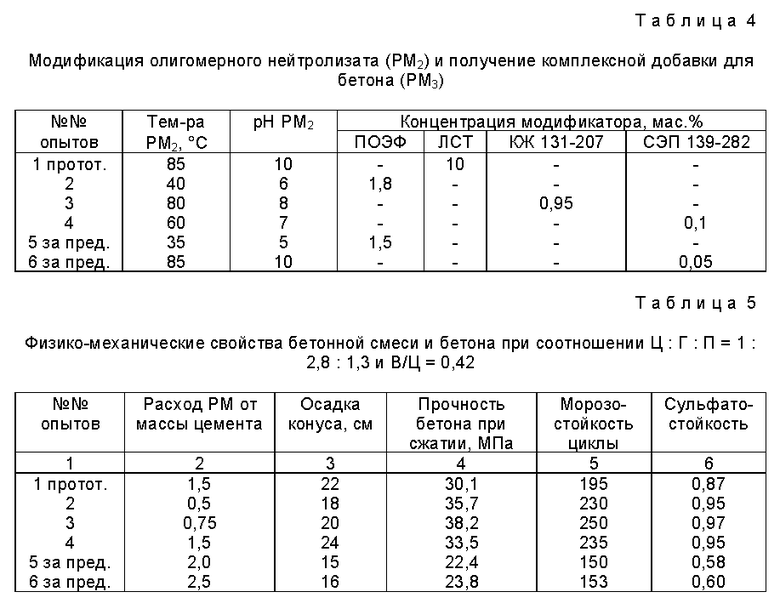

Примеры конкретного приготовления комплексной добавки и бетонной смеси на ее основе приведены в табл. 1-5 (см. в конце описания).

Сопоставительный анализ данных таблицы 5 показывает, что применение предлагаемого технического решения позволяет получать комплексную добавку, способствующую повышению физико-механических свойств бетона при сохранении высокой пластифицирующей ее способности в момент приготовления бетонной смеси. При расходе добавки на уровне 0,5-1,5% к массе цемента прочность готового бетона увеличилась на 10-20% (примеры 2-4), морозостойкость - на 17-25%, а сульфатостойкость - на 8-12% по сравнению с известным техническим решением (пример 1), в то время как осадка конуса бетонной смеси оставалась практически неизменной.

Применение предлагаемого технического решения за пределами заявленных условий (примеры 5-6) не приводит к положительным результатам.

Список использованных источников

1. Паус К.Ф. и др. Использование отходов производства фенола в синтезе суперпластификаторов для бетона. - Ж. Нефтепереработка и нефтехимия - 1986 г., N 3, стр. 20.

2. А.С. СССР N 1663915 от 25.09.1991 г. Комплексная добавка для бетонной смеси. Приоритет от 30.08.89 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2078744C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2061665C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2100305C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2088548C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ СТРОИТЕЛЬНОЙ СМЕСИ | 1996 |

|

RU2140891C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2425812C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ ЦЕМЕНТНЫХ СТРОИТЕЛЬНЫХ СИСТЕМ | 2008 |

|

RU2386598C1 |

| ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2090531C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРИЗОВАННЫХ БЕТОНОВ | 1998 |

|

RU2143413C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1997 |

|

RU2136635C1 |

Способ применим для получения комплексных добавок к бетонной смеси, в технологии изготовления бетонных и железобетонных изделий. При этом вначале проводят процесс форсульфирования фенольных отходов с 1/20 - 1/10 частью сульфирующего агента при температуре 120 - 150oС в течение 0,5 - 0,9 ч в среде разреженного воздуха при вакууме 75 - 250 мм рт.ст до удаления из зоны реакции 50 - 75% летучих веществ или в среде газообразного азота при удельном его расходе 1,5 - 2,5 м3/ч на 1 м3 объема реакционной массы с последующей стадией сульфирования в присутствии расчетного количества сульфирующего агента. После сульфирования реакционную массу (РМ) разбавляют водой до концентрации 40 - 50% и осуществляют термокаталитическую поликонденсацию в течение 0,8 - 2,5 ч при избыточном давлении 0,2 - 1,2 ати и температуре 80 - 130oС с последующим разбавлением РМ до концентрации 20 - 35% по сухому веществу, нейтрализации кислого олигомера 10 - 30%-ным водным раствором гидроксида натрия, калия или кальция до рН 6 - 8 при температуре 40 - 80oС и модификацией полученного нейтрализата при температуре 40 - 80oС и рН 6 - 8. Реализация способа позволяет получать высокоэффективную комплексную добавку, применение которой в бетонных смесях способствует увеличению прочности готового бетона, его морозостойкости и сульфатостойкости на 10 - 20, 17 - 25 и 8 - 12% соответственно по сравнению с известным техническим решением. 1 з.п. ф-лы, 5 табл.

Натриевая соль сульфированного продукта конденсации отходов производства фенола на основе кумилфенола и димеров альфаметилстирола - 53,7 - 85,9

Сульфат натрия - 14,0 - 44,5

Модификатор (полиоксипропиленовый эфир н-бутилового спирта, или кремнийорганическая жидкость 131 - 207, или самоэмульгирующийся кремнийорганический продукт 139 - 282) - 0,1 - 1,8

2. Способ по п.1, отличающийся тем, что термокаталитическую поликонденсацию осуществляют в присутствии формальдегида и при мольном соотношении РМ : формальдегид, равном 1 : (0,6 - 1,3).

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2061665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ ЦЕМЕНТОБЕТОННОЙ СМЕСИ | 1992 |

|

RU2039720C1 |

| RU 2066330 C1, 10.09.96 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2054401C1 |

| Паулс К.Ф | |||

| и др | |||

| Нефтепереработка и нефтехимия, 1986, N3, с.20. | |||

Авторы

Даты

1999-06-27—Публикация

1996-12-15—Подача