Изобретение относится к цветной металлургии (металлургии меди), в частности к автогенной или полуавтогенной плавке медных (медно-цинковых) концентратов. Оно может быть полезно для плавки никелевых, медно-никелевых, пиритных и других сульфидных концентратов.

Известны способы плавки сульфидных медных концентратов во взвешенном состоянии (ОУТОКУМПУ), в кислородном факеле (Коппер-Клифф, Алмалык), в конвертере, в жидкой ванне (стационарном конвертере) и многие другие [1]. Общим недостатком этих способов автогенной плавки является высокая температура уходящих газов, т.е., иными словами, высокие потери тепла с газами.

Известен также способ плавки медных концентратов по схеме: обжиг - плавка огарка, при этом процессы обжига и плавки разъединены и осуществляются в различных агрегатах (см., напр., технологическую схему на Средне-уральском медеплавильном заводе, включающую обжиг концентратов в кипящем слое, отражательную плавку охлажденного огарка и конвертирование штейнов).

По схеме обжиг - плавка известен также способ двухступенчатой плавки медных концентратов в сочлененных циклонных камерах: в первой из них производят обжиг медного концентрата, а во второй - плавку и возгонку цинка, свинца, кадмия и редких элементов [2]. Этот способ экспериментально был осуществлен на полузаводской установке производительностью 5 т/сут и на полупромышленной установке опытного свинцового завода ВНИИцветмета производительностью 25 т/сут: в первой ступени осуществляли обжиг медных концентратов, а во второй - плавку и конвертирование, при этом горячий огарок без охлаждения поступал из первой ступени во вторую. Недостатком этого способа является неотработанность и неясность степени удаления серы в первой и второй ступенях, поскольку в первой ступени осуществляли глубокий обжиг шихты.

Наиболее близким по технической сущности нашему изобретению (прототипом) является способ Норанда по плавке медных концентратов в конвертере [1, с. 239-246] , согласно которому операции плавки и конвертирования совмещены в одном агрегате, представляющем собой цилиндрический реактор с огнеупорной футеровкой типа горизонтального конвертера.

Характерными особенностями прототипа, совпадающими с изобретением, являются:

1) совмещение процессов плавки и бессемерования (в конвертере);

2) применение дутья, обогащенного кислородом;

3) получение богатых штейнов (белого матта) или черновой меди;

4) получение конвертерного шлака с пониженным содержанием SiО2 (как правило, менее 22%), что ведет к повышенному содержанию магнетита в шлаке и сохранению огнеупорной футеровки;

5) раздельная флотационная переработка шлаков с получением медного флотоконцентрата и отвальных по меди хвостов (0,35-0,50% Сu).

Задачей настоящего изобретения является снижение расхода топлива и технического кислорода при конвертерной плавке сульфидных медных концентратов.

Поставленная задача решается за счет того, что в способе автогенной плавки сульфидных медных концентратов, включающем одновременную плавку и конвертирование медного концентрата с флюсами и медным флоконцентратом от обогащения конвертерного шлака с получением штейна, конвертерного шлака и газов, содержащих сернистый ангидрит в плавильном агрегате типа вращающегося или стационарного конвертера, согласно изобретению медный концентрат перерабатывают в комбинированном сочлененном агрегате, состоящем из вихревой камеры и плавильного агрегата, при этом в вихревой камере медный концентрат подвергают предварительному окислительному обжигу при температуре 750-850oС с расходом кислорода 130-160 кг/т медного концентрата, получаемый огарок непрерывно подают в плавильный агрегат, причем суммарный расход кислорода при обжиге и плавке поддерживают равным 240-380 кг/т медного концентрата, а дефицит тепла при обжиге и плавке дополнительно восполняют сушкой медного концентрата, подогревом воздуха и шихты, обогащением дутья кислородом, применением природного газа в качестве топлива.

При этом обжиг медного концентрата ведут в присутствии в шихте пыли обжигового и плавильного пределов, в том числе после предварительного ее окускования. А дефицит тепла при обжиге медного концентрата дополнительно восполняют отдельно или в сочетании друг с другом приемами, включающими сушку шихты, подогрев шихты до температуры ниже температуры воспламенения пирита, подогрев дутья, обогащение дутья кислородом, применение природного газа в качестве топлива.

Кроме того, для восполнения тепла в процессе используют материалы, содержащие углерод, взятые отдельно или в смеси из группы, содержащей коксик, сернистый нефтяной кокс, полукокс, угли, в том числе бурые, тощие, антрацит.

Полученные конвертерные шлаки подвергают обогащению с получением медного флотоконцентрата, поступающего далее в начало процесса обжига в вихревой камере и/или плавки медного концентрата в плавильном агрегате.

Подобное оформление процесса не было достигнуто ни в прототипе, ни в другом каком-либо процессе.

Таким образом, заявляемый способ плавки сульфидных медных концентратов в сравнении с прототипом обладает следующими преимуществами:

- снижаются потери тепла с газами (а следовательно, топлива и/или технического кислорода) на 15-20% благодаря тому, что в предлагаемом процессе осуществляется раздельная эвакуация газов: вихревую камеру газы покидают при температурах 700-850oС, а конвертер - при 1250-1350oС;

- дополнительная экономия тепла (топлива и/или технического кислорода) достигается за счет того, что медный концентрат в конвертер поступает в горячем состоянии (700-830oС);

- облегчается эвакуация высокотемпературных газов и условия эксплуатации установок по утилизации тепла;

- повышается качество возгонов благодаря предварительному удалению с низкотемпературными газами мелких частиц шихты;

- исключается необходимость окомкования исходного концентрата и др.

Сущность заявляемого способа плавки сульфидных медных концентратов заключается в следующем. Медный концентрат сырой или подсушенный (подогретый) поступает в вихревую камеру на обжиг, при этом степень десульфурации (Ds) поддерживают равной или несколько превышающей величины Ds, отвечающей диссоциирующему обжигу (т.е. Ds≥30%). В процессе обжига имеет место классификация медного огарка, а именно: наиболее мелкие частицы в количестве 6-10% вовлекаются с газами в пыль и таким образом не переходят в плавильный агрегат, а получаемые при плавке качественные возгоны могут быть направлены на извлечение цинка, свинца, кадмия и других полезных элементов.

Вихревая камера сочленена с плавильным агрегатом, напр., конвертером (в т. ч. с агрегатом стационарного типа). Огарок без потери его тепла при температуре Т (700-850oС) непрерывно поступает в плавильный агрегат, в котором протекает плавка огарка (скорее всего автогенно или, в крайнем случае, полуавтогенно) с получением штейна (белого матта, черновой меди) и шлака определенного состава.

Сбережение энергии происходит от того, что газы удаляются из агрегата в виде двух потоков: низкотемпературного (700-850oС) и высокотемпературного (при Т≥1200oС). Расчеты показывают, что в этом случае сбережение энергии составит 15-25% от общего расхода тепла.

Кроме того, достигается: получение качественных возгонов, облегчение эксплуатации пылеулавливающих и теплоутилизационных установок.

Что касается низкотемпературных газов, то они могут быть использованы или для сушки шихты, или для подогрева воздуха. Тем самым еще более может быть увеличена степень автогенности процесса и уменьшен объем выработки технологического кислорода, необходимый для восполнения дефицита тепла.

Способ автогенной плавки сульфидных медных концентратов в конвертере мы сокращенно назвали АОПКП (автогенный обжигово-плавильный конвертерный процесс).

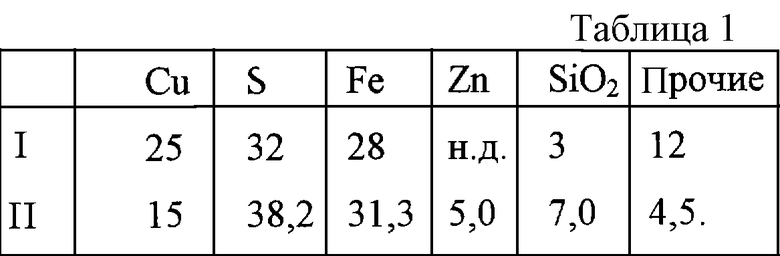

Показатели АОПКП представлены в таблице 2. Все показатели, приведенные в таблице 2, основаны на экспериментальных данных, полученных ранее на пилотных, полупромышленных и промышленных установках. Показатели рассчитаны применительно к канадским (вид I) и уральским медно-цинковым концентратам (вид II), составы которых приводятся в таблице 1 в процентах.

Минимальная температура обжига принята равной 750oС, при этом расход кислорода составил 130 кг/т медного концентрата исходя из того, что обжиг медных концентратов при Т <750oС весьма затруднен ввиду образования сульфатов меди, ведущего к настылеобразованию, а уменьшение расхода кислорода снижает производительность процесса.

Максимальная температура обжига принята равной 850oС, расход кислорода при этом составил 160 кг/т медного концентрата, поскольку дальнейшее повышение температуры и расхода кислорода ведет к ухудшению показателей процесса.

Введение стадии обжига медных концентратов в сочлененном с конвертером вихревом аппарате значительно улучшает показатели переработки медных концентратов в конвертере. При этом полностью может быть исключено применение топлива. Если все-таки оно имеет место, то наиболее благоприятно его применение в стадии обжига. Точно так же в стадии обжига отдается предпочтение в части применения технического кислорода. Использование того и другого факторов ведет к резкому повышению производительности обжиговых камер и снижению общего расхода технического кислорода в конвертерном процессе. Между тем не исключается применение технического кислорода и в процессе бессемерования.

Общий расход технического кислорода составляет 240-380 кг/т медного концентрата, что обеспечивает достижение поставленной задачи.

К сказанному выше следует добавить, что пребывание частиц концентрата в обжиговом аппарате составляет, как правило, менее 10 с, а производительность аппарата на воздушном дутье равна 0,9-1,4 т/м3•ч, а при обогащении дутья кислородом до 45% - возрастает до 4,0-4,5 т/м3•ч. Иными словами, обогащение дутья кислородом в обжиговом вихревом аппарате приводит к резкому уменьшению габаритов установки.

Конвертерные шлаки подвергают переработке одним из известных способов. Так одним из них предусмотрено флотационное обогащение конвертерных шлаков с выделением медного флотоконцентрата, который поступает в голову процесса вихревого обжига и/или плавки шихты в конвертере.

Таким образом, приведенные данные показывают полную реализуемость способа предлагаемой технологии и указывают на решение поставленной задачи.

Источники информации

1. В.В.Мечев, В.П.Быстров, А.В.Тарасов и др. Автогенные процессы в цветной металлургии. - М.: Металлургия, 1991 - 413 с.

2. А.И.Окунев, П.А.Мясников, Г.Ф.Стрижов, С.А.Адамов. Комплексная переработка сульфидных полиметаллических концентратов в двухступенчатой циклонной установке. В кн. Циклонные плавильные энерго-технологические процессы. - М.: ГНТИ, 1963, с.102-110.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОГЕННЫЙ ОБЖИГОВО-ПЛАВИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2241931C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ РУД И КОНЦЕНТРАТОВ ЦВЕТНЫХ МЕТАЛЛОВ ДЛЯ ПОЛУЧЕНИЯ ШТЕЙНА ИЛИ МЕТАЛЛА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267545C1 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2001 |

|

RU2199598C1 |

| Шихта для плавки сульфидных медьсодержащих материалов | 1981 |

|

SU954469A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СОДЕРЖАНИЕМ МЕДИ В ШТЕЙНЕ | 2010 |

|

RU2456353C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| Способ переработки коллективных медно-цинковых пиритных концентратов | 1989 |

|

SU1786161A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНОГО СЫРЬЯ | 1993 |

|

RU2048555C1 |

Изобретение относится к цветной металлургии, в частности к автогенной плавке медных концентратов. Технический результат - снижение расхода топлива, технического кислорода при конвертерной плавке сульфидных медных концентратов. Способ автогенной плавки сульфидных медных концентратов включает переработку концентрата в комбинированном сочлененном агрегате. Медный концентрат подвергают окислительному обжигу в вихревой камере при температуре 750-850oС с расходом кислорода 130-160 кг/т медного концентрата. Получаемый огарок совместно с флюсами и медным флотоконцентратом непрерывно подают в плавильный агрегат, сочлененный с вихревой камерой. Суммарный расход кислорода при обжиге и плавке составляет 240-380 кг/т медного концентрата. В результате плавки получают штейн, конвертерный шлак и газы, содержащие сернистый ангидрит. Дефицит тепла в процесса восполняют раздельным выводом низкотемпературных и высокотемпературных газов, подогревом концентрата в обжиговой камере, подогревом воздуха и шихты, обогащением дутья, применением природного газа. 4 з.п. ф-лы, 2 табл.

| МЕЧЕВ В.В | |||

| "Автогенные процессы в цветной металлургии" | |||

| - М.: Металлургия, 1991, с.239-246 | |||

| Способ переработки медных и медноникелевых сульфидных материалов | 1976 |

|

SU557113A1 |

| SU 1592374 А1, 15.09.1990 | |||

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНОГО СЫРЬЯ | 1993 |

|

RU2048555C1 |

| US 5320662, 14.06.1994 | |||

| Способ образования волокна | 1972 |

|

SU487031A1 |

Авторы

Даты

2004-03-10—Публикация

2002-03-26—Подача