Изобретение относится к области цветной металлургии и может быть использовано в процессах переработки сульфидного медного сырья плавкой в расплаве и плавкой в факеле.

Известен способ переработки сульфидного медного сырья, включающий плавку шихты в жидкой ванне с получением расплава штейна и шлака, конвертирование штейна с получением жидкой черновой меди и конвертерных шлаков, в котором для повышения извлечения меди в штейн в шихту добавляют цементную медь.

Способ позволяет повысить извлечение меди в штейн только на промежуточной стадии переработки сульфидного медного сырья. Однако на завершающей стадии, при конвертировании штейна, извлечение меди в черновую медь будет неизбежно снижаться за счет ее высокой растворимости в магнетитсодержащих конвертерных шлаках. Таким образом, прямое извлечение меди из сырья в конечном итоге снизится.

Ближайшим техническим решением, принятым за прототип, является способ переработки сульфидного медного сырья, включающий плавку шихты с получением расплава штейна и шлака, конвертирование штейна с получением черновой меди и конвертерных шлаков.

Основным недостатком известного способа является недостаточное извлечение меди из сырья.

Заявляемый способ позволяет повысить прямое извлечение меди из сырья за счет снижения ее растворимости в магнетитсодержащих шлаках, образующихся на стадиях конвертирования.

Указанный технический результат достигается тем, что в способе переработки сульфидного медного сырья, включающем плавку шихты с получением расплава штейна и шлака, конвертирование штейна с получением черновой меди и конвертерных шлаков, согласно изобретению, при конвертировании штейна в расплав до слива шлака вводят жидкую черновую медь при расходе 0,5-0,8 кг меди на 1 кг магнетита в расплаве.

Способ осуществляют следующим образом.

В плавильную печь (КФП, ВП, ПВ) загружают шихту, содержащую медный концентрат, кварцевый флюс, оборотные продукты, и ведут плавку с подачей кислородсодержащего газа. В процессе плавки образуются газообразные продукты и штейно-шлаковый расплав, после отстаивания которого осуществляют раздельный слив штейна и шлака. В шлаках на стадии плавки растворяется 1,95% меди, поступившей с сырьем. Эти шлаки направляют в отвал или на доработку. Продукт плавки штейн, состава, мас. 35-40 меди; 25-35 железа; 22-26 серы, заливают в конверте и осуществляют его конвертирование в несколько стадий до получения черновой меди. При этом образуются богатые по меди шлаки. Повышенная растворимость меди в конвертерных шлаках обусловлена наличием в них 20-25% магнетита (Fe3O4).

По предлагаемому способу для разрушения магнетита после каждой стадии конвертирования в штейно-шлаковый расплав вводят расплавленную черновую медь в количестве 0,5-0,8 кг на 1 кг магнетита в расплаве.

За счет протекания реакции:

2Cu+FeS+Fe3O4 ->>Cu2S+4FeO (1)

растворимость меди в конвертерных шлаках снижается с 1,5-4,5 до 0,5-1,0% Образующийся по реакции (1) сульфид меди извлекается прямо в штейн конвертирования. Обедненный конвертерный шлак сливают и продолжают конвертирование штейна, добавляя в расплав жидкую черновую медь перед сливом очередной порции шлака. Обработку штейно-шлакового расплава черновой медью ведут до остаточного содержания 2-3% сульфида железа в штейне. В конечном итоге получают черновую медь и конвертерные шлаки, не содержащие магнетит. Соотношение концентраций меди в штейне и шлаке составляет (95-100):1, т.е. становится близким к равновесному.

Проверку предлагаемого способа осуществляли на полупромышленной установке.

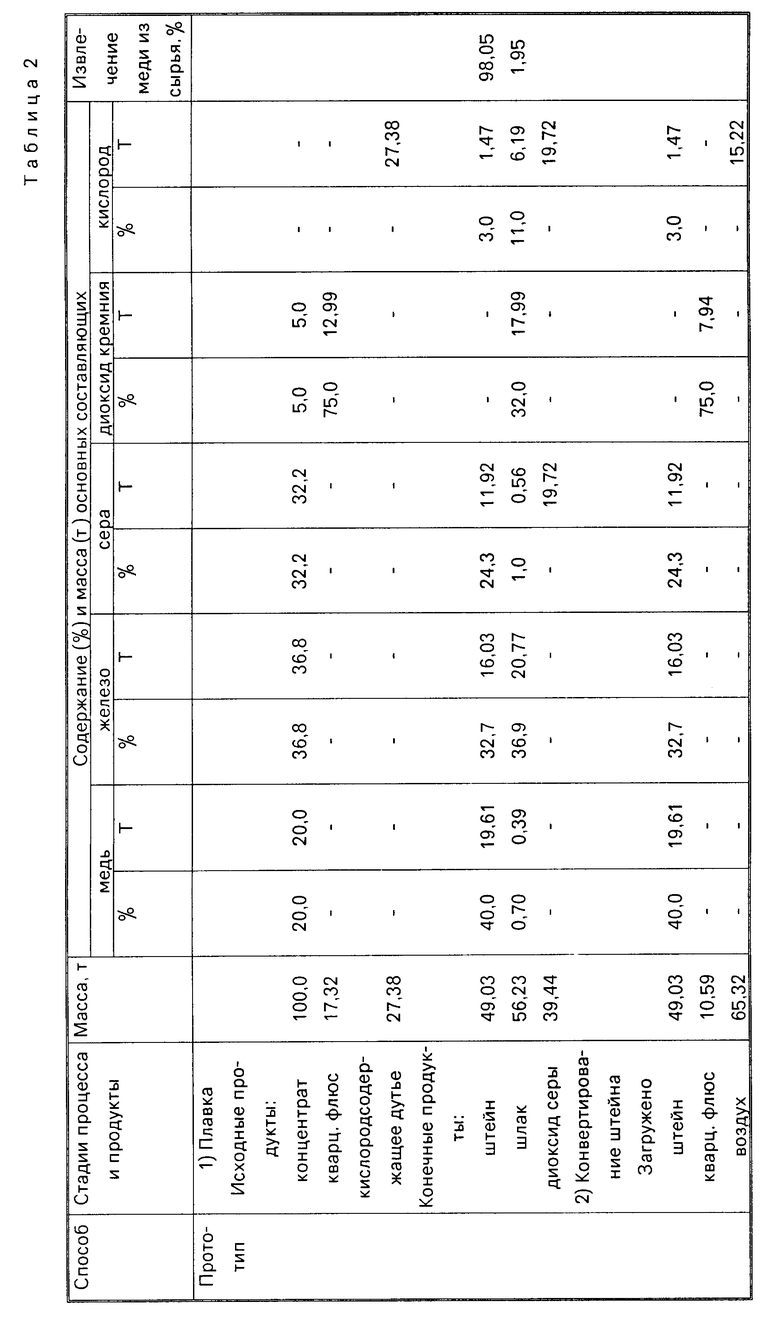

П р и м е р 1. В опытную печь кислородно-факельной плавки (КФП) загружали шихту, содержащую 100,0 т концентрата состава, мас. 20,34 меди; 35,1 железа; 32,2 серы, 5,0 диоксида кремния, и 17,32 т кварцевого флюса и осуществляли ее плавку на дутье, обогащенном кислородом с расходом кислорода 27,38 т. На стадии плавки получили следующие конечные продукты:

1) 49,03 т штейна, состава, мас. 40,7 меди; 29,2 железа; 24,1 серы; 3,0 кислорода;

2) 56,23 г шлака, содержащего, мас. 0,7 меди; 36,9 железа; 1,0 серы; 32,1 диоксида кремния;

3) отходящие газы, содержащие 39,44 т диоксида серы.

Штейн загружали в конвертер, добавляли к нему 10,59 т кварцевого флюса и осуществляли первую стадию конвертирования при расходе воздуха 29400 м3. При этом получили отходящие сернистые газы и расплав, включающий:

1) 28,0 т шлака, состава, мас. 2,64 меди; 1,1 серы; 25,0 диоксида кремния; 17,0 магнетита;

2) 28,3 т штейна, содержащего, мас. 67,9 меди; 3,5 магнетита.

В штейно-шлаковый расплав ввели 3,6 т жидкой черновой меди и получили:

1) 29,3 т шлака, состава, мас. 0,70 меди; 48,1 железа; 0,7 серы; 24,5 диоксида кремния;

2) 30,7 т штейна, содержащего, мас. 76,07 меди; 20,1 серы; 3,5 сульфида железа. Полученный штейн направляли на следующую стадию конвертирования.

Расход черновой меди на 1 т магнетита, содержащегося в штейно-шлаковом расплаве, составил 0,63 т. Извлечение меди из конвертерного шлака прямо в штейн на первой стадии конвертирования равнялось 0,534 т или 2,52% от меди, загруженной с исходным сырьем.

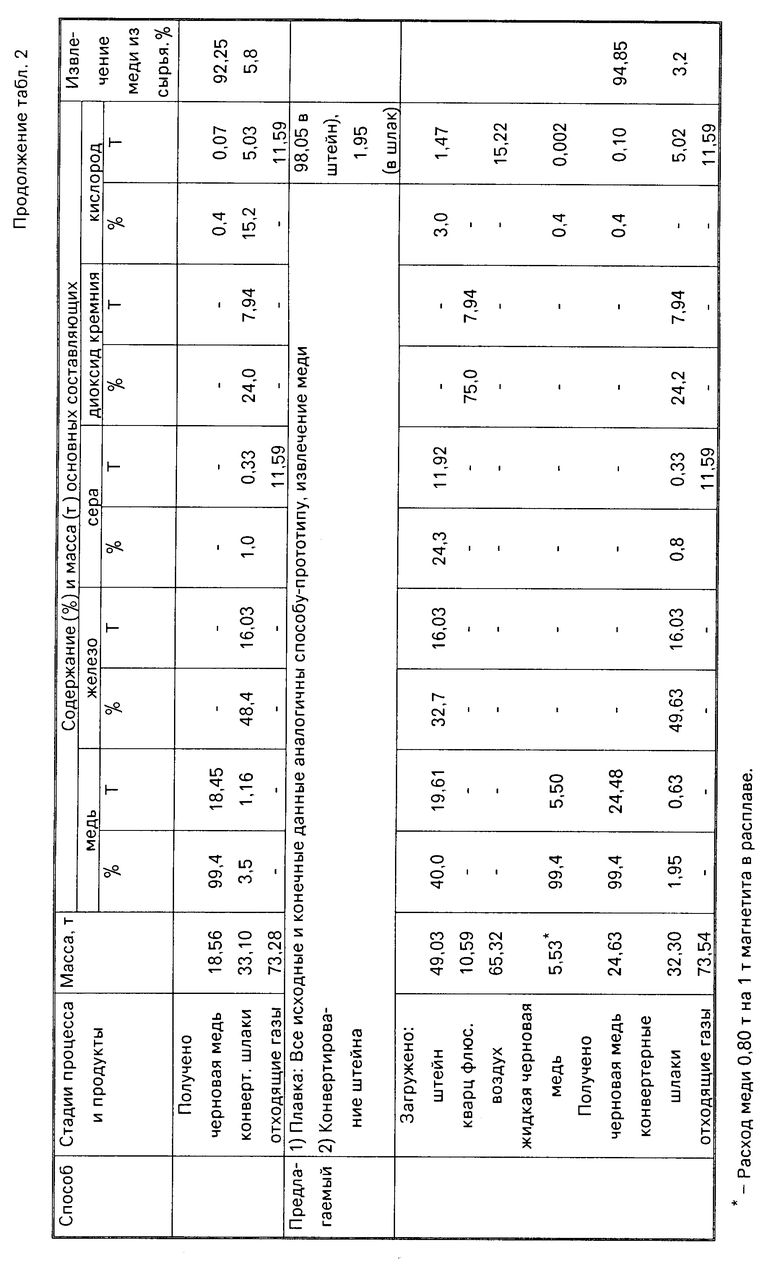

П р и м е р 2. Проводили плавку шихты в опытной печи КФП по аналогии с примером 1. Составы и навески исходных и конечных продуктов плавки соответствовали описанным в примере 1. Конвертирование штейна осуществляли по аналогии с примером 1 и получили аналогичные количественные выходы и составы штейна и шлака конвертирования. В полученный штейно-шлаковый расплав загрузили 3,81 т жидкой черновой меди и получили 29,3 шлака, состава, мас. 0,75 меди; 47,9 железа; 0,6 серы; 23,9 диоксида кремния, и 30,9 т штейна, содержащего, мас. 76,23 меди. 20,2 серы; 3,1 сульфида железа. Расход черновой меди составил 0,80 т на 1 т магнетита в расплаве. Прямое извлечение меди из шлака в штейн конвертирования равнялось 0,52 т, что составляло 2,6% от меди исходного сырья. Шлак сливали, а полученный штейн конвертировали до получения черновой меди.

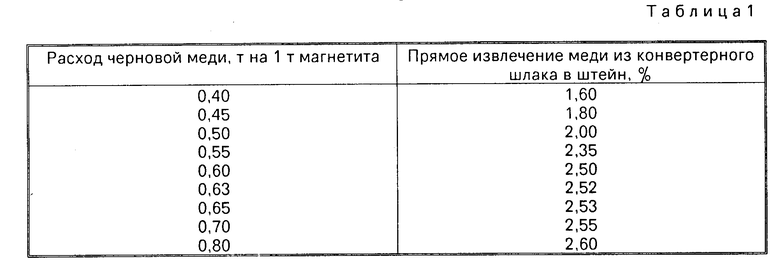

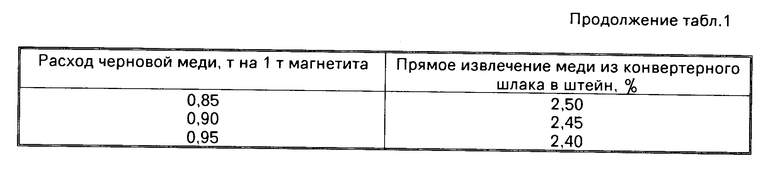

В табл.1 приведены результаты серии экспериментов по уточнению рационального расхода жидкой черновой меди для осуществления способа.

Из табл. 1 следует, что с увеличением расхода черновой меди от 0,40 до 0,80 т на 1 т магнетита, прямое извлечение меди из конвертерного шлака в штейн возрастает в пределах от 1,6 до 2,6% соответственно, причем наиболее эффективный (0,35%) прирост извлечения меди в штейн устанавливается в пределах расхода черновой меди от 0,50 до 0,55 т на 1 т магнетита. Поэтому нижним пределом рационального расхода меди было выбрано значение 0,50 т на 1 т магнетита в расплаве.

Как видно из табл.1, увеличение расхода жидкой черновой меди от 0,80 до 0,95 т на тонну магнетита становится неэффективным вследствие снижения извлечения меди в донную фазу. Поэтому в качестве верхнего предела расхода жидкой черновой меди была выбрана величина 0,80 т на тонну магнетита.

Таким образом, при расходе жидкой черновой меди в выбранном диапазоне 0,50-0,80 т на 1 т магнетита достигается прямое извлечение меди из конвертерных шлаков прямо в штейн в пределах 2,0-2,6%

В табл.2 приведены результаты опытных плавок, посвященных сравнению предлагаемого способа с прототипом.

Как видно из представленных в табл.2 данных, по предлагаемому способу доизвлекается прямо из конвертерных шлаков в черновую медь 2,6% меди из загружаемого исходного сырья. При этом не требуются затраты на приобретение дополнительных агентов, так как используется жидкая медь конечный продукт конвертирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1994 |

|

RU2066699C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЧЕРНОВОЙ МЕДИ | 1991 |

|

RU2007673C1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СМЕШАННОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2081195C1 |

| Способ переработки мелкозернистых свинцовых и свинцово-цинковых медьсодержащих сульфидных концентратов | 1987 |

|

SU1544829A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ ЦИНКОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2364640C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 1995 |

|

RU2090811C1 |

Использование: цветная металлургия, может быть использовано в процессах переработки сульфидного медного сырья плавкой в расплаве и плавкой в факеле. Сущность: шихту, содержащую медный концентрат и кварцевый флюс, плавят с образованием расплавов штейна и шлака, конвертируют штейн с получением черновой меди и конвертерных шлаков, и перед сливом шлака вводят в расплав жидкую черновую медь при расходе 0,5 0,8 кг меди на 1 кг магнетита в расплаве. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНОГО СЫРЬЯ, включающий плавку шихты с получением расплава штейна и шлака, конвертирование штейна в две стадии, слив магнититсодержащего шлака и получение черновой меди, отличающийся тем, что при конвертировании штейна в расплав до слива шлака вводят жидкую черновую медь при расходе 0,5-0,8 кг меди на 1 кг магнетита в расплаве шлака.

| Мечев В.В | |||

| и др | |||

| Автогенные процессы в цветной металлургии | |||

| М.: Металлургия, 1991, с.179-182. |

Авторы

Даты

1995-11-20—Публикация

1993-07-15—Подача