Изобретение относится к области строительства и может быть использовано для забивания в грунт металлических труб при бестраншейной прокладке инженерных коммуникаций, устройстве трубчатых дренажей и т.п.

Ни одна из известных в России и за рубежом схем гидроударных устройств не позволяет осуществлять бесступенчатое регулирование всех рабочих параметров устройства (хода ударника, энергии единичного удара, максимального рабочего давления, частоты ударов при неизменном расходе рабочей жидкости, проходящей через устройство), о чем свидетельствует анализ, проведенный авторами книги “Гидравлические ударные машины” (А.П.Архипенко, А.И.Федулов. “Гидравлические ударные машины”, Новосибирск, 1991 г.). Существующие ударные устройства с регулируемыми рабочими параметрами, приведенные в книге (с.26 рис.12 и с.34 рис.17), имеют ступенчатое регулирование и сложны по устройству.

Наиболее близким к изобретению является гидравлическое ударное устройство, включающее корпус с рабочей камерой, ударник, замыкающий упругий элемент, кинематически связанный с клапаном-захватом, и размыкающий упругий элемент, кинематически связанный с ударником (патент №2184847, Россия), которое взято за прототип.

Недостатком указанного устройства является то, что в его конструкции не реализована уникальная возможность бесступенчатого регулирования его рабочих параметров (хода ударника, энергии единичного удара, максимального рабочего давления, частоты ударов при неизменном расходе рабочей жидкости, проходящей через устройство) непосредственно в процессе эксплуатации устройства.

В большинстве случаев такая регулировка желательна для получения максимальной эффективности удара и производительности машины в конкретных грунтовых условиях.

Возможность регулирования реально существует, так как и прототип, и данное изобретение работают по принципу гидроупругой обратной связи.

Кроме того, в формуле изобретения-прототипа сформулировано условие работоспособности устройства по величине усилия предварительного сжатия замыкающего упругого элемента, которое, как указано в формуле изобретения, должно быть больше усилия предварительного сжатия размыкающего упругого элемента. Такое условие является обязательным лишь для частного случая, когда жесткости обоих упругих элементов по величине равны между собой или (для упругих элементов с переменными жесткостями) равны в момент размыкания седла и клапана-захвата (как это изображено на фиг.2 описания прототипа, где замыкающий упругий элемент обладает переменной жесткостью). При использовании же упругих элементов с постоянными, но разными по величине жесткостями это условие становится необязательным.

Технической задачей, решаемой изобретением, является создание конструкции, позволяющей осуществлять бесступенчатое регулирование рабочих параметров ударного устройства непосредственно в процессе его эксплуатации и определение граничных значений соотношений между изменяемыми при регулировании усилием F1 предварительного сжатия размыкающего упругого элемента и усилием F2 предварительного сжатия замыкающего упругого элемента, обеспечивающих работоспособность устройства, в котором используются упругие элементы с постоянными, но не обязательно равными между собой жесткостями (C1=Const, С2=Const и в общем случае C1>C2), где C1 и С2 - жесткости размыкающего и замыкающего упругих элементов.

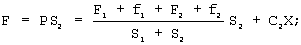

Поставленная задача решается тем, что разработано гидравлическое ударное устройство для бесступенчатого регулирования рабочих параметров за счет изменения величины обратного хода ударника, оно снабжено регулятором усилий предварительного сжатия размыкающего и замыкающего упругих элементов каждого раздельно или обоих одновременно путем одновременного увеличения или уменьшения их сжатия на одинаковую линейную величину, при этом жесткости замыкающего и размыкающего упругих элементов удовлетворяют соотношению

C1(F2+f2)>C2(F1+f1),

где f1 и f2 - суммарные силы трения, возникающие при движении ударника и клапана-захвата.

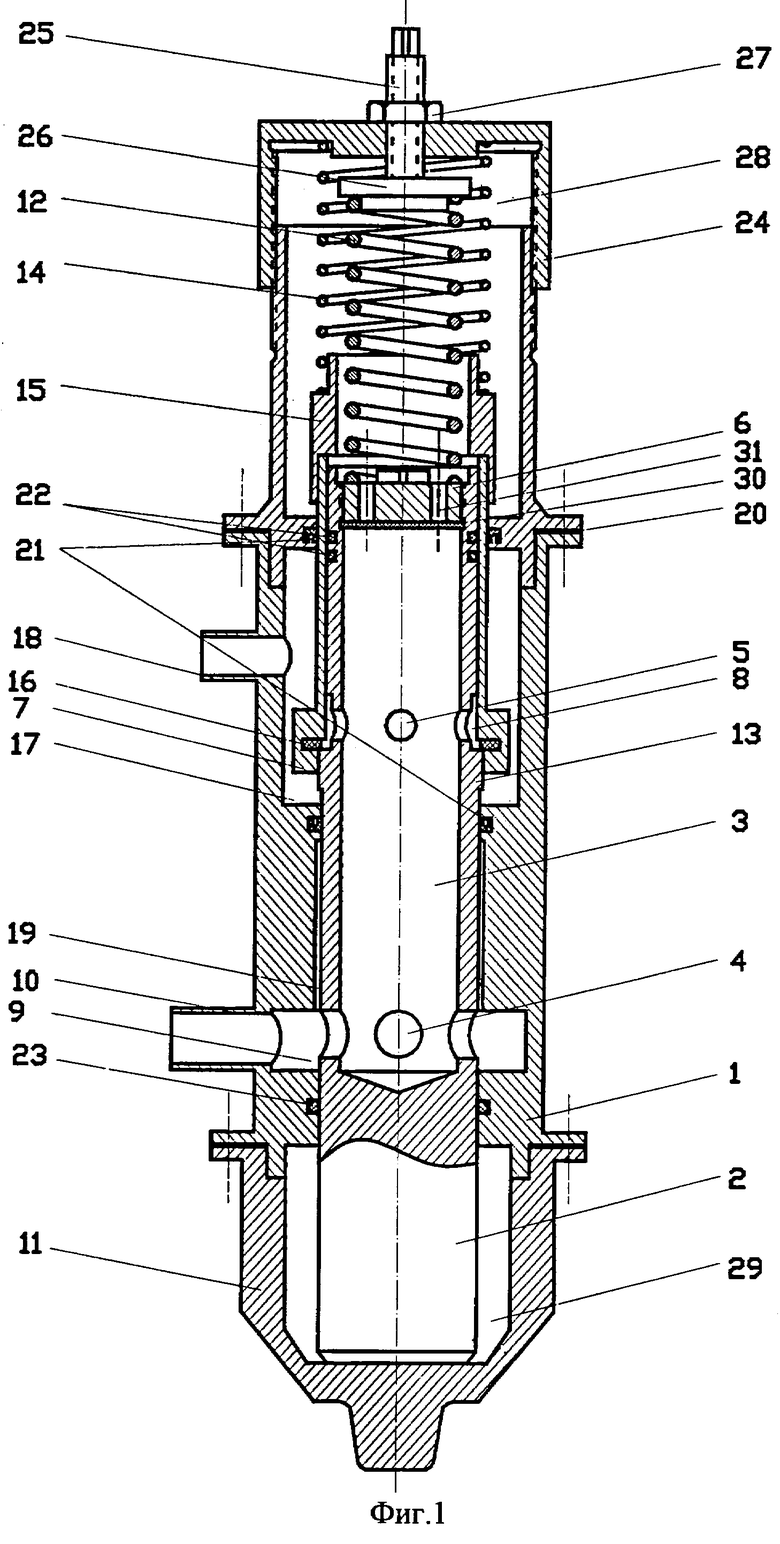

На фиг.1 изображено гидравлическое ударное устройство, в котором в качестве упругих элементов использованы винтовые цилиндрические пружины сжатия.

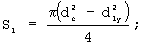

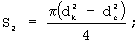

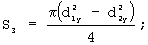

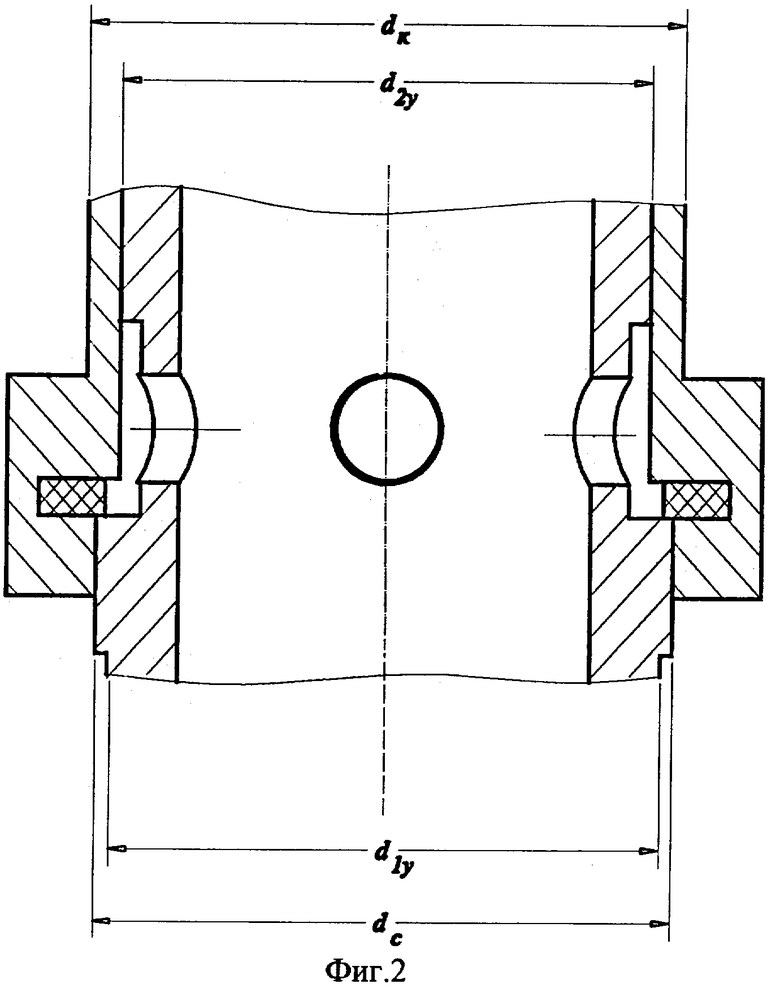

На фиг.2 изображен узел примыкания клапана-захвата к седлу с обозначением основных диаметров, образующих активные площади S1, S2, и S3:

где S1 и S2 - активные площади для сжатия под действием рабочей жидкости соответственно размыкающей и замыкающей пружин,

S3 - активная площадь, создающая под воздействием рабочей жидкости усилие, способствующее прямому ходу ударника;

dc - наружный диаметр седла; dк - наружный диаметр клапана-захвата, d1y и b2y - соответственно наружные диаметры нижней (ниже седла) и верхней (выше разгрузочной полости) частей ударника, причем dк>dc>d1y>d2y.

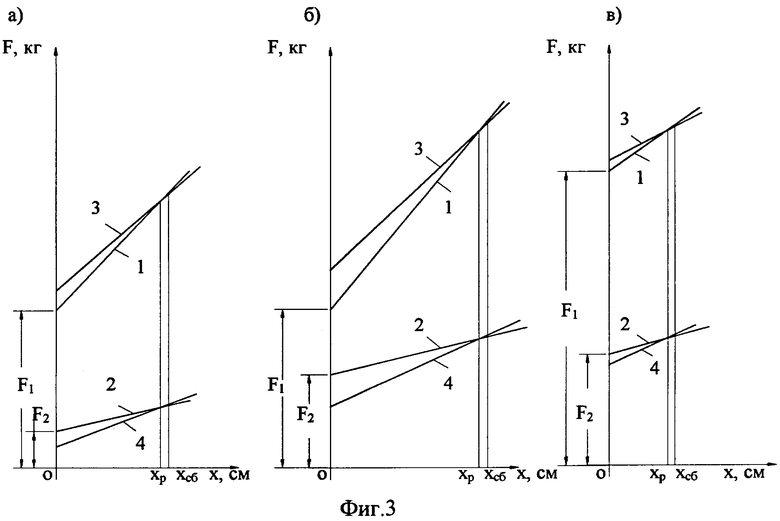

На фиг.3 а), б) и в) графически представлен принцип регулирования рабочих параметров гидроударного устройства за счет изменения величины обратного хода ударника. Соответственно:

а) исходное положение до начала регулирования;

б) увеличеное усилие F2 предварительного сжатия замыкающей пружины;

в) увеличеное усилие F1 предварительного сжатия размыкающей пружины и усилие F2 предварительного сжатия замыкающей пружины.

Устройство в целом можно рассмотреть на фиг.1. В полом составном цилиндрическом корпусе 1 размещен ступенчатый цилиндрический ударник 2 с аксиальным 3 и радиальными 4 и 5 каналами. Со стороны верхнего (на фиг.1) торца аксиальный канал 3 герметично закрыт заглушкой 6. На ударнике 2 подвижно (в аксиальном направлении) установлен клапан-захват 7, выполненный в виде ступенчатой втулки с увеличенным диаметром в нижней части.

В районе расположения радиальных каналов 5 на ударнике выполнена проточка, образующая с клапаном-захватом 7 разгрузочную полость 8. В положении, изображенном на фиг.1, радиальные каналы 4 сообщены со сливной полостью 9, образованной ударником 2 и расточкой в корпусе 1 и соединенной через штуцер 10 со сливной магистралью.

Нижняя часть корпуса выполнена в виде наковальни 11, соединенной с корпусом 1 болтами, к которой в неработающем состоянии устройства прижат ударник 2 усилием F1, равным усилию предварительного сжатия размыкающей пружины 12. Клапан-захват 7 в неработающем состоянии устройства прижат к седлу 13, выполненному в виде пояска на ударнике, усилием F2 предварительного сжатия замыкающей пружины 14, передаваемым клапану-захвату через направляющий стакан 15. Седло расположено в гнезде, выполненном в нижней части клапана-захвата, где размещена кольцевая уплотняющая прокладка 16 для лучшей герметизации рабочей камеры.

Между корпусом и ударником образована рабочая камера 17, соединенная штуцером 18 с напорной магистралью, и дренажная полость 19, соединенная со сливной полостью 9. Средняя часть корпуса, в которой расположена рабочая камера 17, соединена с верхней частью корпуса болтами. В разъеме установлена уплотнительная прокладка 20.

Рабочая камера герметизирована уплотнительными манжетами 21 и уплотнительными кольцами 22, а сливная и дренажная полости - уплотнительным кольцом 23.

Верхний торец корпуса закрыт регулятором усилий предварительного сжатия размыкающего и замыкающего упругих элементов, который выполнен в виде регулировочного стакана 24, имеющего с корпусом резьбовое соединение и фиксируемого в определенном положении стопором (на фиг.1 не показан). В регулировочный стакан упирается неподвижный торец замыкающей пружины 14. В регулировочном стакане установлен регулировочный винт 25, поджимающий через упор 26 размыкающую пружину 12 к ударнику 2. Положение регулировочного винта 25 фиксируется контргайкой 27.

В верхней и нижней частях корпуса имеются отверстия для циркуляции воздуха во время работы устройства, закрытые металлической сеткой и сообщающие верхнюю 28 и нижнюю 29 полости с атмосферой (на фиг.1 не показаны).

Во избежание кавитации рабочей жидкости при выходе седла 13 из гнезда клапана-захвата под заглушкой 6 установлена резиновая диафрагма 30, верхняя поверхность которой связана с атмосферой через отверстия 31 в заглушке.

Устройство работает следующим образом.

При поступлении рабочей жидкости из напорной магистрали в рабочую камеру 17 в ней возрастает давление, действующее на активные площади S1 и S2, до величины, которая необходима для уравновешивания сил предварительного сжатия замыкающей 14 и размыкающей 12 пружин, после чего начинается обратный ход ударника, в процессе которого замыкающая и размыкающая пружины сжимаются, а радиальные каналы 4 перемещаются из сливной полости 9 в дренажную полость 19, причем усилие сжатия размыкающей пружины нарастает быстрее, чем замыкающей и при определенном давлении рабочей жидкости в рабочей камере, равном Рр, происходит размыкание с отрывом клапана-захвата от седла. При дальнейшем росте давления рабочей жидкости происходит дальнейшее совместное перемещение клапана-захвата и седла вверх, но уже с разными скоростями и постепенным выходом седла из гнезда. Происходящее при этом увеличение объема разгрузочной полости 8 компенсируется деформацией диафрагмы 30 под действием атмосферного давления.

После полного выхода седла из гнезда, чему соответствует расчетное давление рабочей жидкости Рсб, происходит сброс ударника (начало прямого хода), а рабочая камера 17 сообщается с разгрузочной полостью 8 и через каналы 5 - с аксиальным каналом 3. В связи с тем, что каналы 4 в начале прямого хода ударника расположены в дренажной полости 19, резкого падения давления в рабочей камере не произойдет, но оно станет равным давлению над седлом 13, в результате чего под действием размыкающей пружины 12 и давления рабочей жидкости в рабочей камере 17, действующего на активную площадь S3, ударник начнет ускоренно двигаться вниз, совершая прямой ход. Давление в рабочей полости удерживается на определенном уровне работающим насосом, который продолжает подавать рабочую жидкость по напорной магистрали, и замыкающей пружиной, которая отдает накопленную потенциальную энергию рабочей жидкости. В конце прямого хода ударник наносит удар по наковальне, а каналы 4 выходят из дренажной полости 19 и полностью сообщаются со сливной полостью 9. Давление в рабочей камере резко падает, клапан-захват под действием замыкающей пружины садится на седло и цикл повторяется.

Регулирование рабочих параметров устройства осуществляют изменением усилий F1 и F2 предварительного сжатия размыкающей и замыкающей пружин - раздельно каждой или одновременно обоих путем одновременного увеличения или уменьшения их сжатия на одинаковую линейную величину.

При раздельном изменении усилий F1 и F2 изменяются ход ударника, энергия единичного удара, частота ударов, максимальное давление рабочей жидкости Рсб в рабочей камере, при котором происходит сброс ударника, причем увеличение усилия F1 вызывает уменьшение хода ударника, энергии единичного удара, увеличение частоты ударов и уменьшение давления Рсб, а увеличение усилия F2 вызывает обратный результат (увеличение хода ударника, энергии единичного удара, уменьшение частоты ударов и увеличение давления Рсб).

Одновременное увеличение усилий F1 и F2 путем сжатия обеих пружин на одинаковую линейную величину, что достигают путем завинчивания по резьбе регулировочного стакана 24 при зафиксированном регулировочном винте 25, вызывает уменьшение хода ударника, энергии единичного удара и увеличение частоты ударов при неизменном давлении Рсб.

Одновременное уменьшение усилий F1 и F2 вызывает обратный результат также при неизменном давлении Рсб.

На фиг.3 графически изображен принцип регулирования рабочих параметров устройства за счет изменения величины обратного хода ударника. Начало координат соответствует началу обратного хода ударника. Значение координаты х, равной xр, соответствует моменту размыкания седла и клапана-захвата, а xсб - сбросу ударника. Ход ударника от момента размыкания седла и клапана-захвата до момента сброса ударника имеет постоянное значение, которое зависит от конструкции устройства и не зависит от регулировки (отрезок xсб-хp=Const).

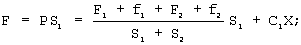

Линии на графиках означают:

1 - линия изменения усилия сжатия размыкающей пружины: F=F1+C1X;

2 - линия изменения усилия сжатия замыкающей пружины: F=F2+C2X;

3 - линия изменения усилия, действующего со стороны рабочей жидкости на площадь S1:

4 - линия изменения усилия, действующего со стороны рабочей жидкости на площадь S2:

xр - ход ударника, соответствующий моменту размыкания седла и клапана-захвата;

xсб - максимальный ход ударника, соответствующий моменту его сброса (началу прямого хода).

Графики а) и б) отличаются величиной усилия F2 предварительного сжатия замыкающей пружины, причем на графике б) усилие F2 больше, чем на графике а), в результате чего для процесса, изображенного на графике б) очевиден рост хода ударника, энергии единичного удара, давления сброса и уменьшения частоты ударов по сравнению с процессом, изображенным на графике а).

График в) отличается от графика б) тем, что обе пружины сжаты на одинаковую линейную величину, в результате чего уменьшились ход ударника и энергия единичного удара, увеличилась частота ударов при неизменном давлении сброса, что наглядно видно на графиках.

Таким образом, изменение рабочих параметров устройства происходит за счет изменения величины обратного хода ударника (конца обратного хода, так как начало обратного хода соответствует нулевому значению координаты х во всех вариантах регулирования).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2000 |

|

RU2184847C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭНЕРГИИ УДАРА ГИДРАВЛИЧЕСКОЙ УДАРНОЙ МАШИНЫ И РЕГУЛИРУЕМАЯ ГИДРАВЛИЧЕСКАЯ УДАРНАЯ МАШИНА | 2002 |

|

RU2229559C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭНЕРГИИ УДАРА ГИДРАВЛИЧЕСКОЙ УДАРНОЙ МАШИНЫ И РЕГУЛИРУЕМАЯ ГИДРАВЛИЧЕСКАЯ УДАРНАЯ МАШИНА | 2004 |

|

RU2252299C1 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

| Пневмоударник | 1988 |

|

SU1634481A1 |

| Пневмоударник | 1984 |

|

SU1192965A1 |

| Пневмоударник | 1983 |

|

SU1100079A1 |

| Пневматический инструмент | 1990 |

|

SU1792828A1 |

| УСТАНОВКА ДЛЯ ВИБРОСЕЙСМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ЗАЛЕЖЬ | 2012 |

|

RU2515623C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД ДЛЯ СИСТЕМ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 1971 |

|

SU1840664A1 |

Изобретение относится к области машиностроения и, в частности, к конструированию гидравлических ударных устройств. Технической задачей, решаемой изобретением, является регулирование рабочих параметров гидравлической ударной машины (хода ударника, энергии единичного удара, частоты ударов) в широком диапазоне и бесступенчато. Поставленная задача решается тем, что разработано устройство регулирования рабочих параметров гидравлической ударной машины за счет изменения величины обратного хода ударника, при этом регулирование осуществляется бесступенчато в широком диапазоне путем изменения усилий предварительного сжатия размыкающего и замыкающего упругих элементов каждого раздельно или обоих одновременно путем одновременного увеличения или уменьшения их сжатия на одинаковую линейную величину, сохраняя при этом соотношения, обеспечивающие работоспособность машины. Возможность регулирования рабочих параметров позволяет эффективно использовать гидравлическое ударное устройство в конкретных грунтовых условиях. 3 ил.

Гидравлическое ударное устройство, включающее корпус с рабочей камерой, ударник, замыкающий упругий элемент, кинематически связанный с клапаном-захватом, и размыкающий упругий элемент, кинематически связанный с ударником, отличающееся тем, что для бесступенчатого регулирования рабочих параметров за счет изменения величины обратного хода ударника оно снабжено регулятором усилий предварительного сжатия размыкающего и замыкающего упругих элементов каждого раздельно или обоих одновременно путем одновременного увеличения или уменьшения их сжатия на одинаковую линейную величину, при этом жесткости замыкающего и размыкающего элементов удовлетворяют соотношению

C1(F2+f2)>C2(F1+f1),

где C1, C2, - соответственно жесткости размыкающего и замыкающего упругих элементов;

F1 и F2 - соответственно усилия предварительного сжатия размыкающего и замыкающего упругих элементов;

f1 и f2 - суммарные силы трения, возникающие при движении ударника и клапана-захвата.

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2000 |

|

RU2184847C1 |

| Гидравлический перфоратор | 1935 |

|

SU51030A1 |

| Гидравлический ударник для ударно-вращательного бурения скважин | 1947 |

|

SU72089A1 |

| Гидравлический перфоратор | 1952 |

|

SU95009A1 |

| Гидравлический механизм ударного дествия | 1988 |

|

SU1608338A1 |

| RU 2003763 C1, 30.11.1993 | |||

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2010960C1 |

| ЭЛЕКТРОМАГНИТНЫЙ УДАРНЫЙ МЕХАНИЗМ | 1994 |

|

RU2096610C1 |

Авторы

Даты

2004-03-10—Публикация

2002-08-07—Подача