Настоящее изобретение относится к дробящимся металлическим изделиям и, в частности, к дробящимся пулям, используемым исключительно в спортивных и/или учебно-тренировочных стрельбах. Преимущества использования таких пуль на закрытых и открытых стрельбищах заключаются в отсутствии свинца в их составе и возможности их дробления (разрушения). Дробящиеся пули хорошо известны. Они характеризуются применением пороха, уплотненного в пулю, которая имеет достаточную прочность для сохранения своей целостности в процессе воспламенения порохового заряда, но распадается на мелкие осколки при столкновении с твердым объектом, обладающим достаточной массой и жесткостью, чтобы раздробить пулю.

Обычные спрессованные с высокой плотностью, литые, штампованные в горячем виде, покрытые или обшитые снаружи медью свинцовые пули также используются на закрытых стрельбищах и в учебно-тренировочных целях. При этом для защиты стрелков от рикошетов, как правило, требуется "пулеуловитель", позволяющий предотвратить поражение стрелков пулями или их фрагментами. Кроме того, внутренние стены стрельбищ и учебно-тренировочное оборудование покрывают каучуком или каким-либо другим аналогичным материалом, способным предотвратить случайный рикошет фрагментов пули. В результате стоимость сооружения и поддержания закрытых спортивных и учебно-тренировочных стрельбищ достигает внушительных размеров. Но даже использование пулеуловителей и поглощающих материалов в качестве покрытия на внутренних стенах не гарантирует полностью от случайного рикошета, способного повредить оборудование и нанести поражение стрелку.

Стрельба свинцовыми пулями сопровождается образованием свинцовой пыли, переносимой по воздуху и выбрасываемой в атмосферу. Использование таких пуль требует внедрения сложных систем вентиляции и приводит к необходимости разработки программ по контролю количества свинца в крови для обслуживающего персонала. Необходима также должная утилизация накопленных стреляных свинцовых пуль и их фрагментов, а инструкции по обезвреживанию свинцовых отходов становятся все более и более сложными. Таким образом, образование свинцовой пыли и накопление стреляных свинцовых пуль и их фрагментов вызывает загрязнение окружающей среды и может стать причиной серьезных проблем со здоровьем обслуживающего персонала.

Поиск материала для пули, не содержащей свинца, имеет давнишнюю историю. Одна из проблем замены свинца в патронах состоит в том, что предполагаемый материал должен быть достаточно тяжелым, чтобы патроны с такими пулями при использовании в автоматическом или полуавтоматическом оружии обеспечивали возможность должного перезаряжания этого оружия.

Основным критерием способности патрона к перезаряжанию автоматического или полуавтоматического оружия является количество энергии, которую патроны сообщают механизму перезаряжания. Для одних типов огнестрельного оружия передача этой энергии осуществляется расширяющимися газами, отстреливающими гильзу. В других типах оружия используется отдача или газы высокого давления, воздействующие через канал внутри ствола на механизм перезаряжания.

Во всех видах огнестрельного оружия используются пули и взрывчатые вещества (порох), обеспечивающие получение определенных характеристик зависимости давления от времени. Применение более легкой пули может вызвать проблемы при стрельбе из полуавтоматического или автоматического оружия в случае слишком низкой энергии, передаваемой механизму перезаряжания. Увеличение этой энергии может быть достигнуто при помощи дополнительного взрывчатого вещества или других типов взрывчатых веществ. Однако использование этой возможности является нежелательным вследствие возникновения существенных отличий характеристик такой учебной пули от патронов с обычными пулями и взрывчатыми веществами.

В дополнение к сказанному следует отметить, что с целью замены свинца в пуле выбранный материал должен иметь достаточно большую плотность, обеспечивающую возможность совмещения массы изготовленной пули с коммерчески доступными взрывчатыми веществами. Разработка патрона, не содержащего свинца, требующего создания специального взрывчатого вещества или другого составного элемента, является экономически неоправданной.

Кроме того, не содержащая свинца учебная пуля должна разбиваться на мелкие частицы при соударении с жесткой поверхностью. Отдельные частицы должны быть достаточно легкими, чтобы не обладать энергией, представляющей опасность. С другой стороны, такие пули должны быть достаточно прочными, чтобы противостоять высоким ускорениям, возникающим при воспламенении порохового заряда, достаточно пластичными для зацепления с нарезкой ствола и достаточно долговечными для сохранения идентифицирующей гравировки от нарезки, как этого требуют правоохранительные органы.

Боевые и учебные пули с использованием комбинации смолистых связующих и пороха в общем продемонстрировали неудовлетворительность своих характеристик из-за не поддающегося контролю процесса дробления, недостаточной прочности, повышенного загрязнения ствола оружия и уменьшения его долговечности, а также неспособности к сохранению или восприятию гравировки от нарезки ствола оружия, через который ведется огонь.

Известен патент США 5616642, МПК7 G 08 K 3/00, опубл. 01.04.1997, в котором раскрывается пуля, содержащая множество металлических частиц, соединенных связующим, а также способ изготовления такой пули и патрон. Способ изготовления дробящейся металлической пули по данному патенту США включает этапы формирования смеси, содержащей металлические частицы и материал связующего, а также уплотнение указанной смеси. Известный из вышеупомянутого патента США патрон содержит гильзу, имеющую дульце, метательный заряд, расположенный внутри гильзы, воспламеняющий заряд и дробящуюся металлическую пулю, образованную множеством неспеченных металлических частиц, соединенных со связующим.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с изложенным выше настоящее изобретение касается дробящейся металлической пули и способа ее изготовления, позволяющих практически устранить один или более ограничений и недостатков прототипа.

Дополнительные особенности и преимущества изобретения сформулированы в приводимом ниже описании и частично станут очевидными из этого описания или могут быть изучены при осуществлении изобретения на практике. Цели и другие преимущества изобретения могут быть реализованы и достигнуты в результате использования изделия и способа, рассмотренных в предлагаемом описании и формуле изобретения в качестве частных случаев, а также прилагаемых чертежей.

Для достижения этих и других преимуществ и в соответствии с целью изобретения, как это воплощено в примерах практической реализации и в деталях описано, настоящее изобретение касается создания дробящейся металлической пули и способа ее изготовления. Пуля содержит множество металлических частиц и хрупкое связующее. Предпочтительным вариантом является случай, когда хрупкое связующее состоит по существу по меньшей мере из одного интерметаллического соединения, образованного из металлических частиц и основного материала связующего. Основной материал связующего представляет собой металл или металлоид, который образует хрупкий основной материал связующего при температуре обработки, не достигающей температуры соединения металлических частиц между собой и температуры образования существенных количеств мягкого сплава металла в составе металлических частиц и основного материала связующего, но превышающей температуру, при которой основной материал связующего и металлические частицы образуют по меньшей мере одно интерметаллическое соединение, обеспечивающее соединение металлических частиц между собой в единое дробящееся изделие. В соответствии со способом изготовления этого изделия металлические частицы и порошкообразный основной материал связующего уплотняют в форме металлического изделия, затем подвергают нагреву до температуры обработки в течение промежутка времени, достаточного для образования по меньшей мере одного хрупкого интерметаллического соединения, и далее охлаждают с целью формирования дробящейся металлической пули.

Дальнейшие особенности изобретения заключаются в том, что металлические частицы состоят из металлов или сплавов на основе металлов, выбранных из группы, содержащей медь, железо, никель, золото, серебро, свинец, хром и их сплавы, причем предпочтительным вариантом является медь или сплавы на основе меди, а основной материал связующего состоит по существу из материала, выбранного из группы, содержащей: олово, цинк, галлий, германий, кремний, мышьяк, алюминий, индий, сурьму, свинец, висмут, а также их смеси и сплавы, причем предпочтительным вариантом является олово или сплавы на основе олова.

Другой пример осуществления изобретения представляет собой дробящуюся металлическую пулю, состоящую из множества не спеченных металлических частиц и по меньшей мере одного интерметаллического соединения, образующего связующее, соединяющее металлические частицы между собой с целью формирования металлической пули.

Дальнейшие особенности этого примера осуществления изобретения заключаются в том, что связующее имеет микроструктуру пористого хрупкого вещества, а готовое обработанное изделие, использующее такое связующее, имеет сопротивление поперечному разрыву менее чем 13000 дюймов на квадратный дюйм (89631,88 кПа). Дробящиеся пули, имеющие такие свойства, дробятся на множество частиц в результате хрупкого разрушения связующего, в процессе которого происходит поглощение большей части кинетической энергии пули.

Еще одним примером осуществления изобретения является способ изготовления дробящейся металлической пули, содержащий этапы: формирования смеси, содержащей металлические частицы, например меди или медных сплавов, и основной материал металлического связующего, содержащий металлы и сплавы, предназначенные для образования интерметаллического соединения с металлом в составе металлических частиц, например с оловом или со сплавами олова. Указанная смесь предназначена для образования хрупкого связующего при температуре обработки, не достигающей температуры соединения металлических частиц между собой и температуры образования существенных количеств мягкого сплава металла в составе металлических частиц и основного материала связующего, но превышающей температуру, необходимую для образования по меньшей мере одного интерметаллического соединения металла и основного материала металлического связующего. Смесь уплотняют с целью получения формованной неспеченной прессовки, подвергают нагреву до температуры обработки в течение промежутка времени, достаточного для образования эффективного количества по меньшей мере одного интерметаллического соединения, в результате которого получают формованную металлическую заготовку, и затем эту формованную металлическую заготовку охлаждают до комнатной температуры с целью формирования металлического изделия.

Одной из особенностей этого примера осуществления изобретения является то, что размеры формованной неспеченной прессовки не превышают 0,2% от размеров дробящегося металлического изделия.

В дальнейших примерах осуществления изобретения, касающихся способа, размеры неспеченной прессовки не превышают 0,2% от размеров дробящейся металлической пули.

Следует понимать, что как приведенное выше общее описание, так и предлагаемое ниже подробное описание касаются типичных примеров осуществления изобретения и предполагают возможность внесения изменений и дополнений, не выходящих за пределы, определенные формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи имеют своей целью достижение более глубокого понимания существа изобретения и составляют часть его описания. Использование этих чертежей в качестве иллюстраций к описанию обеспечивает объяснение принципов изобретения.

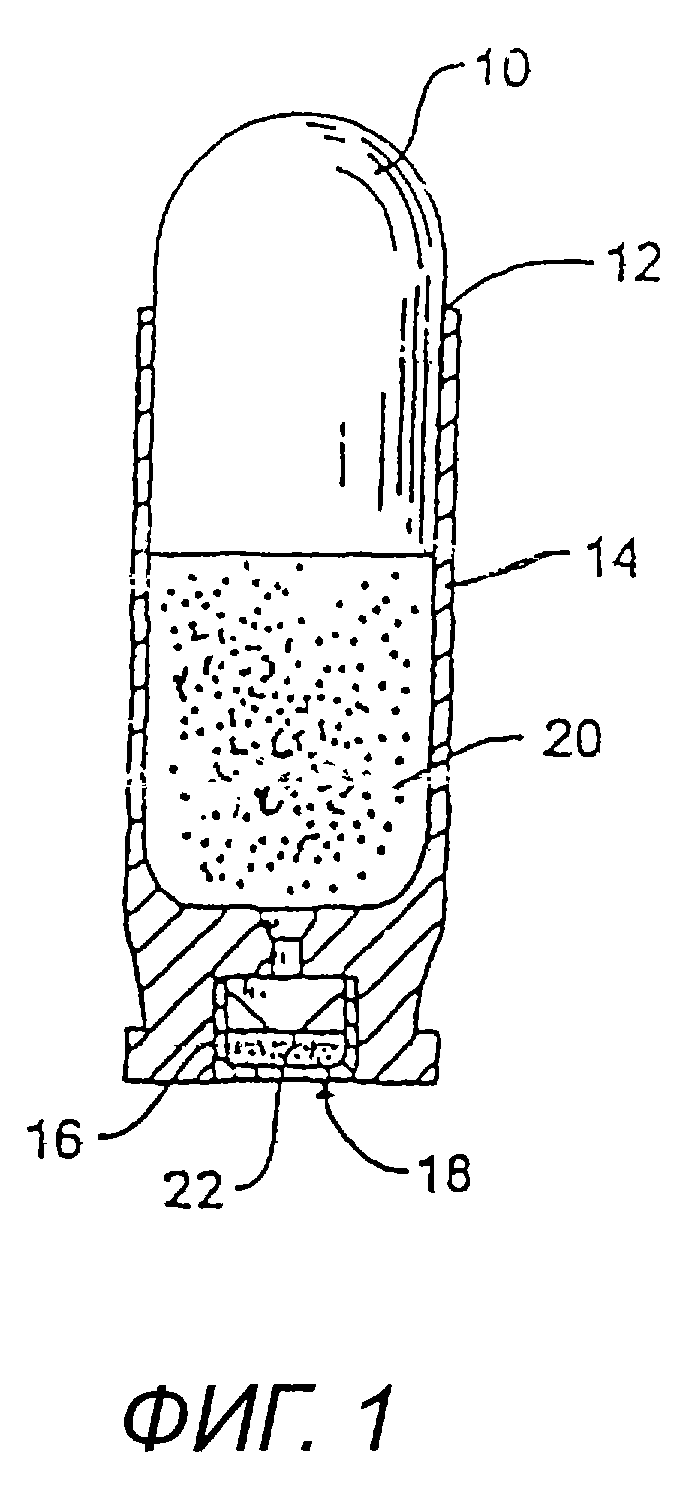

Фиг. 1 - поперечное сечение патрона центрального боя, который включает пулю, являющуюся предметом изобретения.

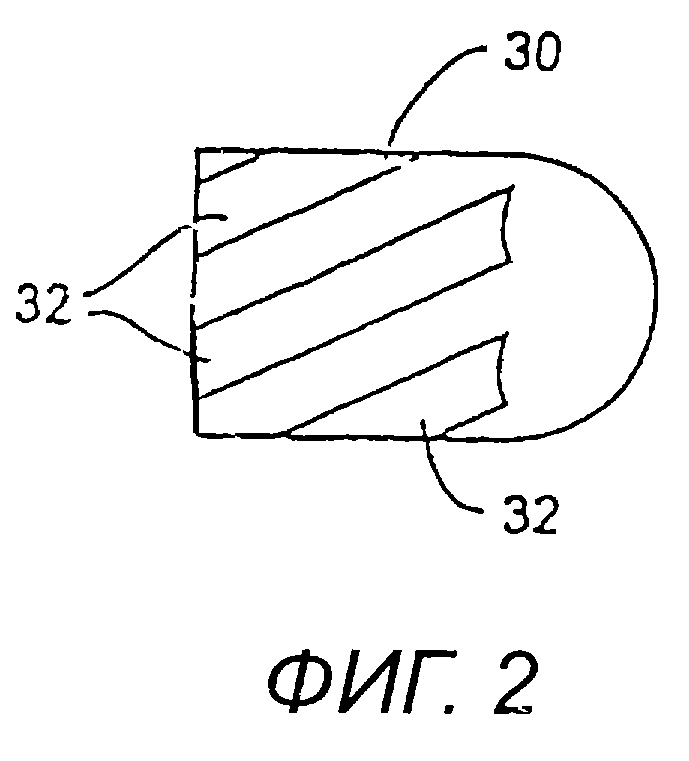

Фиг. 2 - вид сбоку стреляной пули, являющейся предметом изобретения, иллюстрирующий сохранение гравировки от нарезка ствола оружия.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ

Ниже приведены предпочтительные примеры осуществления изобретения.

В соответствии с настоящим изобретением создана дробящаяся металлическая пуля, которая содержит множество металлических частиц, соединенных между собой связующим компонентом. Основной материал связующего предназначен для образования переходной жидкой фазы при температуре обработки, не достигающей температуры, при которой в результате спекания происходит соединение металлических частиц между собой, и температуры образования значительного количества мягкого сплава основного материала связующего и металлических частиц, но превышающей температуру образования по меньшей мере одного интерметаллического соединения металла в составе металлических частиц и основного материала связующего. В данном изобретении под значительным количеством мягкого сплава подразумевается такое его количество, при котором образующаяся конечная структура приводит к утрате способности готовой обработанной пули к дроблению. Так, в примере осуществления, в котором металл в составе металлических частиц представляет собой медь, а основной материал связующего - олово, при температуре обработки 230÷430oС образуется переходная жидкая фаза, содержащая в исходном состоянии исключительно жидкое олово и не обеспечивающая образования каких-либо заметных связей между частицами меди. Затем в состав жидкого олова входит медь и на поверхности частиц меди образуется первое интерметаллическое соединение в твердой форме. Диффузия меди в структуру и через исходное интерметаллическое соединение ведет к образованию дополнительных интерметаллических соединений, и в зависимости от температуры и времени все жидкое олово может быть преобразовано в твердое вещество, состоящее по меньшей мере из одного интерметаллического соединения меди и олова. При охлаждении изделия до момента окончания таких преобразований может произойти отверждение части олова в форме металла на поверхности частиц меди. Количество интерметаллического соединения или соединений в зависимости от количества твердого олова определяет возможность получения дробящегося или пластичного изделия. В дополнение к сказанному следует отметить, что продолжительность и температура обработки должны быть такими, чтобы не вызывать заметного образования бронзовой фазы α в микроструктуре. Присутствие заметных количеств бронзовой фазы α приводит к непоправимому снижению способности пули к дроблению, обусловленному значительным повышением пластичности и сопротивления поперечному разрыву обработанного изделия.

Металлические частицы и основной материал связующего уплотнены вместе в форме пули и затем подвергнуты нагреву до температура обработки в течение промежутка времени, достаточного для образования эффективного количества переходной жидкой фазы связующего, и далее охлаждены с целью формирования пули. Эффективное количество переходной жидкой фазы основного материала связующего представляет собой количество, достаточное для сцепления металлических частиц в единую массу в случае образования из переходной жидкой фазы связующего по меньшей мере одного интерметаллического соединения. Такое количество не препятствует образованию незначительного количества связей между металлическими частицами, но механические свойства металлического изделия определяются в большей степени механическими свойствами связующего, а не прочностью каких-либо связей металлических частиц между собой в металлическом изделии.

В предпочтительном примере осуществления изобретения металлическое изделие представляет собой дробящуюся, не содержащую свинца металлическую пулю. Металлические частицы находятся в неспеченном состоянии, а металлическое связующее является хрупким интерметаллическим соединением. В настоящем изобретении под термином "хрупкий" подразумеваются материалы, имеющие при температурах окружающей среды низкую вязкость при разрушении, низкую пластичность или низкое сопротивление распространению трещины.

Другой предпочтительный пример осуществления изобретения представляет собой дробящуюся, не содержащую свинца металлическую пулю, заряженную в патрон. На фиг.1 изображен обычный патрон центрального боя, в котором использована пуля, являющаяся предметом настоящего изобретения. Однако изобретение может быть также использовано и в патронах бокового боя (не показанных). Пуля 10 с радиусом головной части 9 мм установлена в дульце 12 гильзы. Дульце 12 может быть подвергнуто обжатию (деформировано со стороны внутренней поверхности) с целью обеспечения требуемой глубины установки в гильзу 14. Пули, являющиеся предметом настоящего изобретения, имеют достаточную прочность и пластичность, чтобы избежать разрушения в процессе обжатия. Гильза имеет в своем составе также капсюльную втулку 16, в которую может быть установлен отдельный капсюль 18. Гильза, изображенная на фиг.1, представляет собой типичную для пистолетного патрона цилиндрическую гильзу. Пули, являющиеся предметом настоящего изобретения, могут быть использованы также в винтовочных патронах и в патронах с гильзой в форме "бутылочного ската" (не показанных), диаметр дульца которой меньше диаметра самой гильзы. Взрывчатое вещество (порох) 20 размещено в корпусе гильзы 14. Предпочтительным вариантом является случай отсутствия свинца в составе капсюля 18. Таким образом, если пуля 10 также не содержит свинца, то стрельба из такого патрона не сопровождается выделением свинца. Такие капсюли изготавливаются фирмой CCL Industries, г.Левистон, штат Айдахо, США. Капсюли имеют фирменное обозначение Cleanfire®. В рассматриваемом примере осуществления изобретения в капсюле 18 размещен не содержащий свинца воспламеняющий состав 22. В случае же патрона бокового боя этот состав размещается в виде кольца внутри самого патрона (не показанного).

Предпочтительным вариантом осуществления изобретения является случай, в котором металлические частицы состоят по существу из металлов или сплавов на основе металлов, выбранных из группы, содержащей медь, железо, никель, золото, серебро, свинец, хром и их сплавы, причем предпочтительно использование меди, железа, никеля, и хрома, а наиболее предпочтительно использование меди и медных сплавов. В дальнейшем предпочтительном примере осуществления изобретения основной материал связующего состоит по существу из металла, металлов, сплавов на основе металлов, металлоидов и их смесей и сплавов, которые образуют по меньшей мере одно интерметаллическое соединение с металлом в составе металлических частиц. Такие материалы могут быть выбраны из группы, содержащей: олово, цинк, галлий, германий, кремний, мышьяк, алюминий, индий, сурьму, свинец, висмут, их смеси и сплавы, причем наиболее предпочтительно использование олова и сплавов олова.

Важной особенностью настоящего изобретения является то, что дробящаяся металлическая пуля, сохраняя свою целостность в процессе воспламенения порохового заряда, распадается на множество частиц в результате разрушения хрупкого связующего при столкновении с объектом, позволяя тем самым разрешить проблемы рикошета, возникающие при использовании обычных литых или штампованных патронов. В процессе разрушения дробящейся металлической пули на множество частиц, кроме того, происходит поглощение большей части кинетической энергии пули, предотвращающее по существу возможность рикошета пули или ее частиц. Пористость микроструктуры металлического изделия, являющегося предметом настоящего изобретения, обеспечивает также возможность сохранения различных смазок, таких как дисульфид молибдена, Тефлон® и на основе углерода, облегчающих прохождение этого изделия через ствол оружия.

Микроструктура таких материалов после соответствующих термообработок для конкретной комбинации металлических частиц и связующего характеризуется наличием твердых металлических частиц, сцепленных друг с другом связующим материалом, который состоит по существу по меньшей мере из одного интерметаллического соединения. Такие системы являются предпочтительными вследствие того, что обеспечивают возможность разрушения материала, подвергнутого соответствующей термообработке. Связующее может быть спрессованным с высокой плотностью или пористым.

В дополнение к механическим свойствам, описанным выше, дробящаяся металлическая пуля, являющаяся предметом изобретения, обладает достаточной прочностью, обусловленной используемым связующим, позволяющей выдерживать автоматическое или ручное заряжание в патрон, сохранять свою целостность в процессе воспламенения порохового заряда, а также воспринимать и сохранять гравировку от нарезки ствола оружия, через который ведется огонь, как показано на фиг.2. Фиг.2 представляет собой схематическое изображение пистолетной пули 30 диаметром 9 мм с канавками 32 на внешней поверхности. Эти канавки 32 образованы от нарезки в стволе огнестрельного оружия при прохождении пули и обычно характеризуют ствол конкретного оружия, через который велся огонь. Эта последняя особенность изобретения заслуживает особого внимания с точки зрения деятельности правоохранительных органов, для которых возможность идентификации конкретного оружия, из которого велся огонь, является весьма существенным фактором.

В соответствии с настоящим изобретением дробящаяся металлическая пуля получена способом, содержащим этап формирования смеси металлических частиц и основных материалов связующего с целью получения переходной жидкой фазы при температуре обработки, не достигающей температуры спекания металлических частиц, но превышающей температуру образования по меньшей мере одного интерметаллического соединения металла в составе металлических частиц и основного материалов связующего. Затем смесь уплотняют под давлением, используя известные методы, реализуемые с помощью специального штампа или вращающегося винтового пресса, или в результате изостатического прессования с целью получения формированной неспеченной прессовки. Неспеченную прессовку подвергают нагреву до температуры обработки в течение промежутка времени, достаточного для образования эффективного количества переходной жидкой фазы и далее по меньшей мере одного интерметаллического соединения, в результате которого получают формованную металлическую заготовку. Эту формованную металлическую заготовку далее охлаждают до комнатной температуры с целью формирования металлического изделия, являющегося предметом изобретения, которое может представлять собой дробящуюся, не содержащую свинца металлическую пулю. Температура обработки и продолжительность нагрева определяются, разумеется, выбором металлических частиц и основного материала связующего. Температура обработки должна быть ниже температуры, при которой в результате спекания происходит соединение металлических частиц между собой, ниже температуры образования существенных количеств мягкого сплава металла в составе металлических частиц и основного материала связующего, но выше температуры образования по меньшей мере одного интерметаллического соединения металла в составе металлических частиц и основного материала связующего. Преимуществом такой термообработки является незначительность изменения размеров неспеченной прессовки.

В предпочтительном примере осуществления изобретения металлические частицы состоят по существу из меди, основной материал связующего состоит по существу из олова и неспеченную прессовку подвергают нагреву до температуры 150-430oС в течение шестидесяти минут с целью формирования хрупкого связующего, состоящего по существу по меньшей мере из одного интерметаллического соединения.

Как отмечено выше, особым преимуществом настоящего изобретения является то, что дробящееся металлическое изделие сохраняет по существу форму и размеры формованной неспеченной прессовки. Поэтому форма и размеры инструмента для формования неспеченной прессовки могут быть такими же, как и у требуемого готового изделия. В соответствии с изобретением размеры дробящегося металлического изделия не превышают 0,2% от размеров указанной дробящейся металлической пули.

Ниже приведены примеры, иллюстрирующие изобретение.

ПРИМЕР 1

Ряд дробящихся металлических пуль был изготовлен в соответствии с изобретением в результате использования коммерческого бронзового премикса (РМВ-8, OMG Americas, Research Triangle Park, штат Северная Каролина, США). В качестве компонентов премикс содержал 89,75 мас.% медных частиц, 10 мас.% частиц олова и 0,25 мас.% смазки на основе стеарата цинка. Смазка была использована во вспомогательных целях при прессовании и извлечении неспеченной прессовки из формы и была практически удалена в процессе последующей термической обработки. Более 8% частиц в составе премикса имело зернистость более 250 меш (т.е. менее 0,061 мм=61 мкм), приблизительно 30% частиц - более 325 меш (т.е. менее 0,043 мм=43 мкм), остальные - менее чем 325 меш (т.е. более 0,043 мм=43 мкм).

Смесь была уплотнена с помощью стандартной цилиндрической формы в механическом прессе, который был использован позже для создания нагрузки приблизительно в 20 [английских] тонн (20321,20 кг). С помощью этой формы из смеси был получен ряд неспеченных прессовок, размеры и конфигурация которых соответствовали пуле диаметром 9 мм. Неспеченные прессовки были затем подвергнуты нагреву при температуре 260oС в течение 30 минут в атмосфере азота. При такой термообработке вся масса связующего была преобразована в переходную жидкую фазу связующего и в конечном счете по меньшей мере в одно интерметаллическое соединение меди и олова. Обработанные прессовки были далее охлаждены до комнатной температуры. В результате были получены пули диаметром 9 мм и массой 105 гран (6,80 г), имеющие отклонения от исходных размеров неспеченной прессовки менее чем 0,1%.

Пули были заряжены в латунные патронные гильзы с 4,5 гран (0,292 г) пороха Hercules Bullseye® и подвергнуты обжатию. Готовые патроны были испытаны при стрельбе из нескольких различных видов оружия (включая полуавтоматическое и полностью автоматическое). Испытания были проведены с использованием заграждения в виде листа стали толщиной 0,25 дюймов (6,35 мм). Нарушений с точки зрения подачи патронов, воспламенения порохового заряда и выброса пуль отмечено не было. При столкновении с заграждением пули полностью дробились в мелкозернистый порошок.

ПРИМЕРЫ 2-4

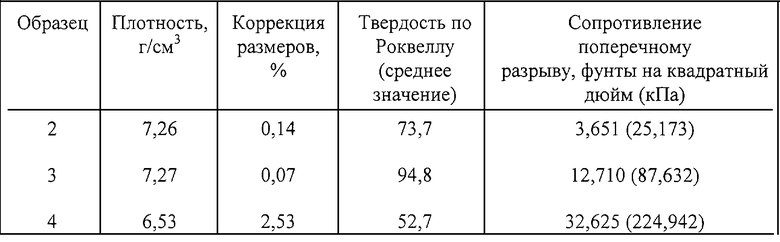

Из того же самого материала, использованного в Примере 1 для изготовления пуль, были сформированы контрольные образцы для проведения испытаний на сопротивление поперечному разрыву. Образцы были испытаны в неспеченном состоянии (уплотнены, но не подвергнуты термической обработке) (Пример 2), после аналогичной Примеру 1 термической обработки - при температуре 260oС в течение 30 минут в атмосфере азота (Пример 3) и после термической обработки при температуре 810oС в течение 30 минут в атмосфере азота (Пример 4). В предлагаемой ниже таблице приведены результаты измерений плотности образцов, коррекции их размеров по отношению к размеру использованной при уплотнении формы в процентах (как описано в стандартах ASTM В610, MPIF 44 или ISO 4492), значения твердости по Роквеллу и сопротивления поперечному разрыву в фунтах на квадратный дюйм (в соответствии со стандартами ASTM B528, MPIF 41 или ISO 3325). Шкала твердости градуирована с использованием индентора в форме шара диаметром 1/8 дюйма (3,175 мм) и нагрузки в 150 кг (см. ASM Metals Handbook).

Приведенные данные указывают на то, что пример осуществления с использованием смеси меди и олова в соотношении примерно 90:10, подвергнутой обычному уплотнению и последующей термической обработке при температуре 260oС в течение 30 минут, позволяет получить пулю с приемлемой способностью к дроблению, имеющую сопротивление поперечному разрыву готового изделия приблизительно 13000 фунтов на квадратный дюйм (89631,88 кПа) или еще меньше. При сопротивлении поперечному разрыву, превышающем 13000 фунтов на квадратный дюйм (89631,88 кПа), возможность получения дробящихся пуль сохраняется, но этот вариант не является предпочтительным.

Металлографические исследования на других образцах подтверждают, что в системе медь/олово олово плавится первым, и жидкое олово пропитывает пространство вокруг медных частиц. Далее медь диффундирует в жидкое олово и формирует по меньшей мере первое интерметаллическое соединение, которое отверждается в виде слоя на медных частицах. Жидкое олово может еще присутствовать, и считается, что первое интерметаллическое соединение может тем дольше находиться в расплавленном состоянии, чем больше меди и олова диффундируют в первое интерметаллическое соединение с целью образования второго интерметаллического соединения. При температуре обработки олово продолжает диффундировать по направлению к медным частицам, образуя пустоты в связующем. В зависимости от количества олова в смеси, температуры обработки и длительности обработки элементарное олово будет исчезать и образовывать по меньшей мере одно интерметаллическое соединение. Такие интерметаллические соединения обладают невысокой пластичностью, низкой вязкостью при разрушении и низким сопротивлением распространению трещины. Поскольку такие материалы содержат связующее, обеспечивающее соединение металлических частиц между собой, и металлические частицы не соединены каким-либо другим способом между собой с помощью мягкого материала (ни в результате образования связей между частицами, ни в результате образования связей с мягким связующим), то это изделие из соединенных между собой частиц является дробящимся. Кроме того, в результате регулирования объема заготовки, обусловливаемого образованием интерметаллических соединений и пористостью, появляется возможность формирования изделий, размеры которых не претерпевают значительных изменений в процессе изготовления.

Диаграмма состояния системы, состоящей из меди и олова, указывает на возможность образования в равновесном состоянии ряда различных интерметаллических соединений. В случае более широкого толкования сути изобретения, выходящего за границы приведенных примеров его осуществления, и нежелания накладывать ограничения с точки зрения теории можно предположить, что интерметаллическое соединение, присутствующее в предпочтительном примере осуществления, является известной на диаграмме фазового равновесия фазой η. Проведение описанных здесь термообработок может приводить или не приводить к получению равновесных структур, но разновидности интерметаллических соединений или сами интерметаллические соединения и существование неравновесных фаз не являются столь существенными для изобретения факторами, как влияние таких материалов в случае их использования в качестве связующих на механические свойства и размеры полученных изделий. Таким образом, связующие, являющиеся предметом изобретения, могут представлять собой смеси интерметаллических соединений, единичное интерметаллическое соединение или хрупкую смесь некоторой фазы с интерметаллическим соединением.

Дополнительные преимущества и возможность внесения изменений в рассмотренные примеры осуществления изобретения очевидны специалистам в данной области техники. Существует вероятность предложения более эффективных конкретных интерметаллических соединений или их комбинаций. Такие материалы не выходят за пределы объема настоящего изобретения. Поэтому суть изобретения в его более широком смысле не ограничивается конкретными материалами, отдельными элементами, примерами осуществления, а также представленными и описанными примерами. Соответственно этому в изобретение могут быть внесены конкретизирующие изменения и дополнения, не выходящие за пределы объема изобретения, определенные прилагаемой формулой изобретения и ее эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЯ, НЕ СОДЕРЖАЩАЯ СВИНЦА (ВАРИАНТЫ) | 1993 |

|

RU2124698C1 |

| БЕССВИНЦОВАЯ ПУЛЯ ИЗ ОЛОВА (ВАРИАНТЫ) | 1998 |

|

RU2224210C2 |

| ПУЛЯ С УПРАВЛЯЕМЫМ РАСШИРЕНИЕМ (ВАРИАНТЫ) | 1994 |

|

RU2125705C1 |

| КОМБИНИРОВАННАЯ ПУЛЯ | 2015 |

|

RU2606007C1 |

| ПУЛЯ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2009 |

|

RU2410633C1 |

| ПУЛЯ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2502940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕБОЙНОЙ ПУЛИ | 2015 |

|

RU2592947C1 |

| Пуля с поражающими элементами | 2024 |

|

RU2839205C1 |

| ПУЛЯ ДЛЯ ГЛАДКОСТВОЛЬНОГО ОХОТНИЧЬЕГО ОРУЖИЯ | 2012 |

|

RU2497068C1 |

| Малокалиберная электрошоковая пуля и патрон для ее использования | 2021 |

|

RU2758476C1 |

Изобретение относится к боеприпасам для спортивной и учебно-тренировочной стрельбы. Пуля изготовлена из смеси металлических частиц и основного материала металлического или металлоидного связующего, которой в результате уплотнения придана требуемая форма и которая подвергнута нагреву до температуры, превышающей температуру, необходимую для образования по меньшей мере одного интерметаллического соединения, но не достигающей температуры соединения металлических частиц между собой в результате спекания и температуры образования существенных количеств мягкого сплава металлических частиц и основного материала металлического или металлоидного связующего, а затем охлаждена. Пули по предлагаемому изобретению обладают достаточной прочностью для сохранения своей целостности в процессе воспламенения порохового заряда, но распадаются в порошок при столкновении и могут быть изготовлены без использования свинца. 5 с. и 23 з.п.ф-лы, 2 ил.,1 табл.

| US 5616642, 01.04.1997 | |||

| US 5527376, 18.06.1996 | |||

| НЕУБОЙНАЯ ПУЛЯ | 1993 |

|

RU2057279C1 |

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ ЭРЕКТИЛЬНОЙ ДИСФУНКЦИЕЙ | 2002 |

|

RU2234330C2 |

Авторы

Даты

2004-03-10—Публикация

1999-04-22—Подача