Изобретение относится к области машиностроения и может быть использовано для изготовления стволов охотничьего и охранного оружия с различным профилем канала ствола.

Известен способ изготовления стволов охотничьих ружей, включающий сверление круглого отверстия и дальнейшую механическую обработку ствола до требования чертежа [1].

Данный способ позволяет изготавливать стволы с круглым винтовым профилем канала.

Наиболее близким по технической сущности к заявляемому изобретению относится способ изготовления стволов с овальным профилем канала, включающий сверление специальным инструментом, обеспечивающим овальный профиль канала и винтовое закручивание по длине ствола [2].

Недостатками данного способа являются высокая трудоемкость изготовления и низкий коэффициент использования металла за счет получения ствола из цилиндрической сплошной заготовки, обработанной резанием, кроме того, используемый инструмент, содержащий стебель и режущий элемент, подвержен тяжелым условиям работы и имеет низкую стойкость.

Техническим результатом изобретения при изготовлении стволов охотничьего оружия с профильным каналом (овальный, треугольный и др.), идущим винтовой спиралью по длине, является снижение трудоемкости формирования профильного канала ствола и повышение коэффициента использования металла за счет пластической деформации.

Технический результат достигается использованием горячего пластического деформирования со степенью деформации 15-22%, разделенного на свободное редуцирование (10-15%) и формообразование профиля (5-7%) на отправке, расположенной в очаге деформации своей гладкой частью на 1-2 мм, впереди от начала цилиндрической части деформирующего инструмента. Причем оправка имеет конус профильной части 0,2-0,5o, а сам профиль развернут относительно оси оправки на угол, на 2-4o больший заданного угла винтового профиля ствола.

Использование конусной оправки с угловым профилем позволяет формировать спиральный профиль заданного шага, а разделенная деформация в одной технологической операции позволяет использовать трубную заготовку с низкой точностью, в т.ч. горячекатаный прокат. На первом этапе формируют цилиндрический профиль, а затем формообразовывают заданный профиль ствола. Кроме того, нагрев и регламентированное охлаждение позволяет получать заданные структуру и твердость заготовки.

На чертеже показан пример осуществления способа и инструмент для его осуществления.

Справка содержит стебель 1 и формообразующий элемент, выполненный в виде цилиндрической части 2 и профильной части 3.

Способ осуществляется горячей пластической деформацией цилиндрической заготовки 4 со степенью 15-22%, разделенной в одной технологической операции на 2 этапа, 10-15% свободным редуцированием до соприкосновения заготовки 4 с гладкой частью оправки 2 и 5-7%, формообразованием профиля на профильной части оправки 3.

Кроме того, начало цилиндрической части оправки 2 смещено в очаге деформации относительно цилиндрической части деформирующего инструмента 3 по ходу подачи заготовки.

Проведение деформации более 22% приводит к дополнительному увеличению усилий деформирования, не давая нового качества изделию, и приводит к нестабильности процесса формообразования. При деформации менее 15% формирование профиля канала происходит нестабильно по длине ствола по заполнению профиля. При использовании инструмента-оправки с конусом профильной части менее 0,2o происходит "залипание" оправки и ее обрыв ввиду увеличения осевых усилий на оправку, а конус более 0,5o не позволяет получать закрученный по спирали профиль, ввиду малой площади контакта металла с профильной частью оправки.

При угле разворота профильной части, менее чем на 2o большем заданного угла винтового профиля канала ствола, угол профиля изделия получается при заданных степенях деформации меньше, чем заданный в канале ствола, а угол, больший 4o, соответственно обеспечит и больший угол профиля в изделии. Смещение оправки более чем на 2 мм впереди по отношению к цилиндрической части деформирующего инструмента приводит к повышению осевых усилий на оправку ввиду того, что формирование - калибровка будут происходить на цилиндрической части оправки, уменьшается площадь контакта с профильной частью оправки, а следовательно и не будет обеспечиваться полное формообразование профиля. Если смещение оправки менее 1 мм впереди цилиндрической части деформирующего инструмента, то не будет проходить предварительная калибровка цилиндрического канала, а это повлияет на точность канала ствола (неравномерность геометрических размеров ствола).

Пример осуществления способа

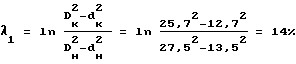

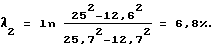

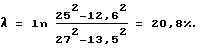

Исследования проводили для изделия охранно-охотничьего оружия, имеющего длину ствола 45 мм, калибр 12,7 мм, с углом подъема винтового профиля 1,6o или 1 оборот на длине 450 мм. Для этого использовали трубные заготовки из сталей 50РА, 30ХН2МФА и 30ХГСН2А наружным диаметром 27,5 мм и внутренним гладким каналом диаметром 13,5 мм. Нагрев заготовки проводили на установке ТВЧ ЛЗ-67 до температуры 900oС, и при этой температуре деформировали в 3-х неприводных деформирующих роликах, имеющих заданный угол и гладкую цилиндрическую часть. Деформацию заготовки проводили до размеров: наружный диаметр 25 мм, внутренний, соответствующий оправке, имеющий овальный профиль, с размерами по осям 12,7 мм и 12,5 мм. Общая степень деформации составила 20,8%, причем свободным редуцированием до соприкосновения металла с гладкой частью оправки диаметром 12,7 мм со степенью деформации:

и формообразование профиля со степенью деформации:

При этом общая степень деформации равна:

Используемая водоохлаждаемая оправка имела гладкую, цилиндрическую часть в виде эллипса с размерами по осям 12,7 мм и 12,5 мм, имеющего конус 0,4o, развернутый под углом к оси оправки на угол 3,8o. При этом цилиндрическая часть оправки (ее начало) расположено в очаге деформирующих роликов на 1 мм. впереди по ходу движения заготовки по очагу деформации. Дополнительно с такой степенью деформации были обработаны заготовки с 3-гранным профилем канала на оправке, имеющей размеры по вершинам профиля 12,7 мм, по вписанной окружности 12,5 мм.

Из полученных профильных заготовок изготовлялись стволы калибра 12,7 мм, которые были подвергнуты испытаниям - стрельбой патронами, снаряженными дробью и пулями.

Испытания показали удовлетворительные результаты.

Таким образом, заявленный способ изготовления стволов охотничьего оружия с профильным каналом ствола и инструмент для его изготовления позволяют получать стволы с различным профилем поперечного сечения канала.

Изобретение относится к области машиностроения и может быть использовано при изготовлении стволов охотничьего и охранного оружия с различным профилем канала ствола. Задача, решаемая изобретением, - изготовление стволов для охотничьего и охранного оружия с нетрадиционным профилем канала ствола (овальная, треугольная и др.), с возможностью стрельбы патронами, снаряженными дробью или пулей. Способ включает горячую пластическую деформацию трубной заготовки со степенью деформации 15-22% на профильной водоохлаждаемой оправке, имеющей цилиндрическую часть и профильную (овал, треугольник и другие) с конусом 0,2° - 0,5° и разворотом относительно оси оправки на уголка, на 2 - 4° больший заданного угла винтового профиля канала ствола. Причем оправка расположена в очаге деформации своей цилиндрической части на 1-2 мм впереди по ходу подачи заготовки относительно цилиндрической части деформирующего инструмента. Способ и устройство позволяют снизить трудоемкость изготовления канала ствола и повысить коэффициент использования металла. 2 с. и 1 з.п. ф-лы, 1 ил.

| Крейцер Б.А | |||

| и др | |||

| Охотничьи ружья и боеприпасы: - М.: Физкультура и спорт, 1957, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ получения внутренней резьбы на полых заготовках | 1982 |

|

SU1136882A1 |

| SU 1594793 А1, 20.11.96 | |||

| Сортирующее устройство | 1983 |

|

SU1159656A1 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 0 |

|

SU398378A1 |

| US 4457153 А, 03.07.84. | |||

Авторы

Даты

2000-06-20—Публикация

1996-03-19—Подача