Изобретение относится к области технологии силикатов и касается составов стекла, применяемого для выработки волокна, преимущественно фильерным способом.

Известно стекло, включающее, мас.%: SiO2 (диоксид кремния) 3,0-70,0; В2О3 (сесквиоксид бора) 0-35,0; Аl2О3 (сесквиоксид алюминия) 0-20,0; Li2O (гемиоксид лития) 0-15,0; СаО (моноксид кальция) 0-45,0; MgO (моноксид магния) 0-20,0; TiO2 (диоксид титана) 0-20,0; ZrO2 (диоксид циркония) 0-13,0; Nb2O5 (гемипентоксид ниобия) 0-35,0; Na2O (гемиоксид натрия)+К2О (гемиоксид калия) 0-20,0; SrO (моноксид стронция)+ВаО (моноксид бария)+ZnO (моноксид цинка) 0-20,0; Та2O5 (гемипентоксид тантала)+WО3 (триоксид вольфрама) 0-15,0 [1].

Известно стекло для выработки волокна, содержащее, мас.%: SiO2 (диоксид кремния) 66,0-71,0; Аl2О3 (сесквиоксид алюминия) 0,7-2,0; СаО (моноксид кальция) 2,0-3,0 ; R2О (гемиоксид) 10,0-12,0; ZrO2 (диоксид циркония) 12,0-16,0; ТiO2 (диоксид титана) 0,2-3,0 [2]. Волокна, полученные из такого стекла, имеют невысокую химическую стойкость, особенно к щелочам.

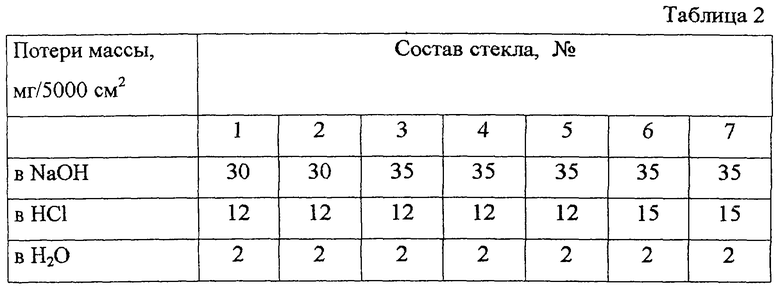

Задача изобретения состоит в повышении химической стойкости волокна, вырабатываемого из стекла.

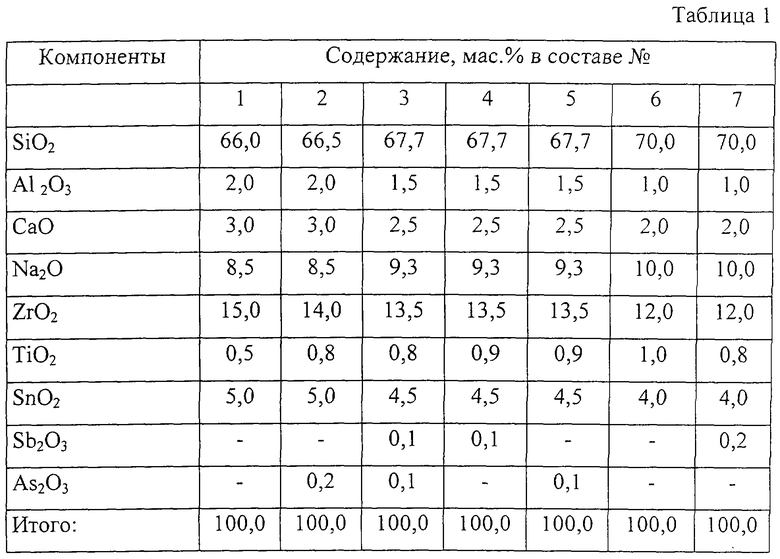

Технический результат достигается тем, что в состав стекла для выработки волокна, содержащего SiO2 (диоксид кремния), А12O3 (сесквиоксид алюминия), СаО (моноксид кальция), Na2O (гемиоксид натрия), ZrO2 (диоксид циркония), ТiO2 (диоксид титана), дополнительно вводят SnO2 (диоксид олова) при следующем соотношении компонентов, мас.%: SiO2 (диоксид кремния) 66,0-70,0; Аl2О3 (сесквиоксид алюминия) 1,0-2,0; СаО (моноксид кальция) 2,0-3,0; Na2O (гемиоксид натрия) 8,5-10,0; ZrO2 (диоксид циркония) 12,0-15,0; TiO2 (диоксид титана) 0,5-1,0; SnO2 (диоксид олова) 4,0-5,0. Стекло для выработки волокна дополнительно содержит Sb2О3 (сесквиоксид сурьмы) и/или As2O3 (сесквиоксид мышьяка) в количестве 0,1-0,2 мас.%.

В табл.1 указаны составы стекла для выработки волокна, а в табл.2 приведена химическая стойкость (потери массы) волокна.

Компоненты дозируют в требуемых количествах, подготавливают стекольную шихту. Варку стекла проводят при температуре 1500°С, например, в ванной печи по традиционной технологии. Волокно вытягивают из хорошо проваренной однородной стекломассы (предварительно переработанной на стеклянные шарики) через фильеры.

Источники информации

1. Патент ФРГ №3534575, С 03 С 3/062, 3/078, 3/095; G 02 В 1/00,1986.

2. А.с. СССР №453374, С 03 С 13/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО СТЕКЛОВОЛОКНА | 2012 |

|

RU2513903C1 |

| АЦК ПРОДУКТ С УМЕНЬШЕННЫМ ВЫПОТЕВАНИЕМ | 2005 |

|

RU2386602C2 |

| СТЕКЛО | 2006 |

|

RU2307085C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО СТЕКЛОВОЛОКНА | 2019 |

|

RU2709042C1 |

| СТЕКЛО | 2006 |

|

RU2335466C1 |

| Стекловидное покрытие | 2017 |

|

RU2641336C1 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 2006 |

|

RU2320588C1 |

| Сырьевая композиция для производства химически стойкого минерального волокна и тонких пленок | 2020 |

|

RU2741984C1 |

| ПЛАВЛЕНЫЙ ЛИТОЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ, ДИОКСИДА ЦИРКОНИЯ И ДИОКСИДА КРЕМНИЯ И ПРИМЕНЕНИЕ ТАКОГО МАТЕРИАЛА | 2013 |

|

RU2584189C1 |

| СТЕКЛО | 2006 |

|

RU2326066C1 |

Изобретение относится к области технологии силикатов и касается составов стекла, применяемого для выработки волокна, преимущественно фильерным способом. Стекло для выработки волокна содержит, мас.%: SiO2 66,0-70,0; Al2О3 1,0-2,0; СаО 2,0-3,0; Na2O 8,5-10,0; ZrO2 12,0-15,0; TiO2 0,5-1,0; SnO2 4,0-5,0. Стекло дополнительно содержит Sb2O3 и/или As2O3 в количестве 0,1-0,2 мас.%. Техническая цель изобретения - повышение химической стойкости волокна, особенно к щелочам. Температура варки стекла 1500°С. 1 с. и 1 з.п. ф-лы, 2 табл.

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1972 |

|

SU453374A1 |

Авторы

Даты

2004-03-20—Публикация

2002-07-12—Подача