Изобретение касается плавленого литого огнеупорного материала на основе оксида алюминия, диоксида циркония и диоксида кремния и применения такого материала.

Плавленые литые огнеупорные материалы, которые включают оксид алюминия (Al2O3), диоксид циркония (ZrO2) и диоксид кремния (SiO2) как основные компоненты, называются плавлеными литыми АЦК (Алюмо-Циркониево-Кремниевыми) продуктами или АЦК кирпичами.

АЦК кирпичи используются в плавильных резервуарах и концевых сборках в стеклоплавильной промышленности на участках, которые вступают в контакт с расплавленным стеклом, а также в верхней части и на своде резервуаров.

Плавленые литые АЦК кирпичи имеют стеклообразную фазу, содержащую SiO2, Al2O3, ZrO2 и Na2O (оксид натрия) как основные компоненты. Когда используется АЦК кирпич, стеклообразные фазы образуют фазы плавления с низкой температурой плавления, которые могут выпотевать из кирпича и входить в контакт с расплавленным стеклом из-за своей низкой вязкости. Указанное выпотевание компонентов фазы плавления из стеклообразной фазы, также называемое как просачивание, может загрязнять расплавленное стекло.

В связи с этим ранее не было недостатка в попытках изготовить АЦК кирпичи, имеющие более низкую скорость просачивания при использовании в ванной стеклоплавильной печи. Такие попытки изготовить АЦК кирпичи, у которых тенденция к просачиванию была ниже, сосредоточивались, в частности, на снижении относительного содержания стеклообразных фаз в плавленых литых АЦК кирпичах. В другом подходе усилия были сконцентрированы на снижение образования компонентов фазы плавления в стеклообразной фазе путем установления определенного соотношения между относительным содержанием SiО2 и Na2О в стеклообразной фазе.

Тем не менее, плавленые литые АЦК кирпичи, полученные с использованием данных способов, все еще демонстрировали тенденцию к просачиванию в большом количестве при использовании в ванных стеклоплавильных печей, свойству, которое способно существенно ухудшить расплавленное стекло.

Задачей изобретения является создание плавленого литого огнеупорного материала на основе оксида алюминия, диоксида циркония и диоксида кремния, в частности в форме АЦК кирпича, который демонстрирует пониженную тенденцию к просачиванию при использовании в ваннах стеклоплавильных печей.

Для того чтобы решить данную задачу, в соответствии с изобретением, предусматривается плавленый литой огнеупорный материал на основе оксида алюминия, диоксида циркония и диоксида кремния, имеющий фракцию стеклообразной фазы, содержащую Al2O3 и Na2O, в которой молярное соотношение между Al2O3 и Na2O в стеклообразной фазе находится в диапазоне от 0,8 до 1,6 по отношению к стеклообразной фазе.

Плавленый литой огнеупорный материал в соответствии с изобретением представляет собой плавленый литой сформированный огнеупорный материал в виде плавленого литого и определенной формы АЦК продукта, в частности в форме плавленого литого АЦК кирпича.

Исключительно низкая тенденция к просачиванию, демонстрируемая материалом в соответствии с изобретением, не происходит за исключением случаев, когда компоненты материала присутствуют в материале в очень узко определенных относительных содержаниях в соответствии с изобретением.

Изобретение основано, в частности, на понимании того, что тенденция к просачиванию плавленого литого АЦК кирпича определяется по относительному содержанию Al2O3 и Na2O и в частности по количественному соотношению содержания данных компонентов по отношению друг к другу во фракции стеклообразной фазы АЦК кирпича.

В соответствии с изобретением было обнаружено, что существует возможность обеспечить плавленый литой АЦК кирпич с исключительно низкой тенденцией к просачиванию, если относительные содержания Al2O3 и Na2O в плавленом литом кирпиче находятся в диапазоне относительного содержания, как представлено в данном документе.

Неожиданно было обнаружено, что материал в соответствии с изобретением имеет особенно низкую тенденцию к просачиванию, когда мольное соотношение между Al2O3 и Na2O в стеклообразной фазе материала находится в пределах характеристического диапазона от 0,8 до 1,6 по отношению к стеклообразной фазе. Мольное соотношение между Al2O3 и Na2O в стеклообразной фазе материала, в соответствии с изобретением, особенно предпочтительно может составлять, по меньшей мере, 0,8, или 0,83, или 0,87, или 0,9, или 0,93, или 0,96, или 1,0, или 1,03, или 1,06, или 1,1 и не выше 1,6, или 1,58, или 1,53, или 1,5, или 1,46, или 1,43, или 1,4.

Было обнаружено, что тенденция к просачиванию АЦК кирпича, связанного с разновидностью, может резко возрастать, если молярное соотношение между Al2O3 и Na2O в стеклообразной фазе даже немного выходит за пределы диапазонов, указанных ранее. Например, тенденция АЦК кирпича к просачиванию может составлять больше, чем фактор 10 или 20, если молярное соотношение между Al2O3 и Na2O в стеклообразной фазе АЦК кирпича составляет 1,65, другими словами только незначительно выше значения 1,6. Следующим неожиданным открытием является то, что тенденция к просачиванию материала в соответствии с изобретением может быть особенно низкой, когда относительное содержание Na2O в стеклообразной фазе является относительно высоким. В соответствии с одним вариантом осуществления, таким образом, может предусматриваться, что молярное относительное содержание Na2O в стеклообразной фазе находится в диапазоне от 8,0 до 14,0 мольных процентов по отношению к стеклообразной фазе и, например, по меньшей мере, 9,0, или 9,5, или 10 мольных процентов по отношению к стеклообразной фазе. Верхний предел относительного содержания Na2O в стеклообразной фазе может составлять 14,0, или 13,0, или 12,0, или 11,5, или 11,0 мольных процентов, например, снова по отношению к стеклообразной фазе.

Стеклообразная фаза может содержать все компоненты материала в соответствии с изобретением, в частности компоненты Al2O3, Na2O и SiO2.

В соответствии с одним вариантом осуществления изобретения, молярное относительное содержание Al2O3 в стеклообразной фазе может находиться в диапазоне молярного относительного содержания Na2O или незначительно выше, то есть, например, в диапазоне от 8,0 до 18,0 мольных процентов по отношению к стеклообразной фазе, и, например, может составлять, по меньшей мере, 8,0, или 9,0, или 10,0, или 10,5, или 11,0, или 11,5, или 12,0, или 12,5 мольных процентов по отношению к стеклообразной фазе. Верхний предел относительного содержания Al2O3 в стеклообразной фазе может составлять 18,0, или 17,0, или 16,0, или 15,0, или 14,5, или 14,0, или 13,5 мольных процентов, например, снова по отношению к стеклообразной фазе.

Молярное относительное содержание SiO2 в стеклообразной фазе может находиться в диапазоне от 70,0 до 84,0 мольных процентов по отношению к стеклообразной фазе и, например, может составлять, по меньшей мере, 70,0, или 72,0, или 74,0 мольных процентов по отношению к стеклообразной фазе. Верхний предел относительного содержания SiO2 в стеклообразной фазе может составлять 84,0, или 82,0, или 80,0, или 78,4 мольных процентов, например, снова по отношению к стеклообразной фазе. Материал в соответствии с изобретением может содержать относительно большое относительное количество стеклообразной фазы по сравнению с АЦК кирпичами, известными с предшествующего уровня техники, например, относительное содержание стеклообразной фазы больше чем 20,0% по массе, например, еще больше чем 22,0, или 23,0, или 23,3, или даже 24,0% по массе в том числе. Более того, в частности, может предусматриваться, что относительное содержание стеклообразной фазы в материале в соответствии с изобретением составляет не больше чем 30,0% по массе, другими словами, например, кроме того, составляет не выше 28,0, или 27,0, или 26,3, или 26,0% по массе. Относительное содержание стеклообразной фазы в материале в соответствии с изобретением предпочтительно может находиться в диапазоне от 22,0 до 27,0% по массе, особенно предпочтительно от 23,3 до 26,3% по массе.

В установленном ранее порядке изобретение, в частности, основывается на понимании того, что тенденция к просачиванию плавленого литого АЦК кирпича определяется относительными содержаниями Al2O3 и Na2O, и, в частности, количественным соотношением относительных содержаний данных компонентов по отношению друг к другу в относительном содержании стеклообразной фазы АЦК кирпича. По сравнению с количественным соотношением относительных содержаний данных компонентов по отношению друг к другу во фракции стеклообразной фазы, в соответствии с изобретением, было обнаружено, что существует возможность создать плавленый литой АЦК кирпич с исключительно низкой тенденцией к просачиванию, если относительные содержания Al2O3 и Na2O в плавленом литом кирпиче, то есть в объемном материале, находятся в диапазоне массового относительного содержания, представленного в данном документе.

Все значения в массовых процентах, предусматриваемые в данном документе, являются массовыми процентными значениями по отношению к общей массе материала в соответствии с изобретением, если не указано иное в конкретных случаях.

В соответствии с предпочтительным вариантом осуществления изобретения, массовое содержание Al2O3 в материале может находиться в диапазоне от 60 до 70% по массе, особенно предпочтительно относительное содержание составляет, по меньшей мере, 61,0, или 61,75, или 62,9% по массе, и относительное содержании составляет не больше 69,0, или 68,4, или 66,2, или 65,5% по массе.

Относительное содержание Na2O в материале может находиться в диапазоне от 2,0 до 2,6% по массе, особенно предпочтительно относительное содержание составляет, по меньшей мере, 2,1 или 2,2% по массе, и относительное содержание составляет не больше 2,5 или 2,45% по массе.

В данном контексте, кроме того, неожиданно было обнаружено, что относительные содержания Na2O в огнеупорном материале в соответствии с изобретением являются относительно высокими и что, в связи с этим, следовало бы ожидать, что плавленый литой АЦК кирпич, содержащий такое высокое относительное количество Na2O, должен продемонстрировать заметную тенденцию к просачиванию. Поскольку высокое относительное содержание Na2O в плавленом литом АЦК кирпиче, как правило, ассоциируется с высоким относительным содержанием стеклообразной фазы с низкой вязкостью, и, таким образом, также с высоким относительным содержанием фаз плавления, что должно вызывать увеличенное просачивание при использовании кирпича.

В действительности, относительное содержание стеклообразных фаз в материале в соответствии с изобретением может быть относительно большим. Тем не менее, в соответствии с изобретением было обнаружено, что высокое относительное содержание стеклообразных фаз в материале в соответствии с изобретением не приводит к образованию большого относительного содержания фаз плавления с низкой температурой плавления при использовании материала, потому что данные стеклообразные фазы образуют фазы плавления с высокой вязкостью, благодаря свойственному относительному содержанию Al2O3 и Na2O в материале в соответствии с изобретением, в результате чего материал в соответствии с изобретением имеет чрезвычайно низкую тенденцию к просачиванию, когда он используется в ванных печах.

Молярное соотношение Al2O3 к Na2O в материале в соответствии с изобретением предпочтительно находится в диапазоне от 14,0 до 21,3, особенно предпочтительно молярное соотношение составляет, по меньшей мере, 15,0 или 15,6 и не выше 19,2 или 17,8. Кроме Al2O3 и Na2O, плавленый литой материал в соответствии с изобретением может содержать дополнительные компоненты в диапазоне от 38,0 до 27,4% по массе. Такими дополнительными компонентами являются ZrO2 и SiO2, кроме каких-либо других дополнительных компонентов, если таковые присутствуют.

Массовое относительное содержание компонента ZrO2 в плавленом литом материале в соответствии с изобретением может быть особенно важным для коррозионной стойкости и механической стабильности в процессе производства.

Массовое относительное содержание компонента ZrO2 в материале в соответствии с изобретением может находиться, например, в диапазоне от 13 до 19% по массе, особенно предпочтительно массовое относительное содержание составляет, по меньшей мере, 14,0, или 15,0, или 15,9, или 16,2% по массе, и массовое относительное содержание не превышает 18,5, или 18,0, или 17,5% по массе. Массовое относительное содержание ZrO2 показывает сумму массового относительного содержания ZrO2 и HfO2 в плавленом литом огнеупорном материале согласно представленному изобретению, так как ZrO2 и HfO2 аналитически тяжело различить. В соответствии с изобретением массовое относительное содержание компонента HfO2 в материале в соответствии с изобретением может составлять, например, меньше 0,5% по массе, особенно предпочтительно меньше 0,4% по массе.

Массовые относительные содержания компонента SiO2 в плавленом литом материале в соответствии с изобретением также могут быть особенно важными для образования стеклообразной фазы и для поведения просачивания.

Массовое относительное содержание компонента SiO2 в материале в соответствии с изобретением может находиться в диапазоне от 15 до 18% по массе, особенно предпочтительно массовое относительное содержание составляет, по меньшей мере, 15,5 или 15,9% по массе, и массовое относительное содержание не превышает 17,5, или 17,2, или 17,0% по массе.

В соответствии с одним вариантом осуществления, в частности, может предусматриваться, что массовое относительное содержание дополнительных компонентов, которые присутствуют в материале в соответствии с изобретением, кроме Al2O3, Na2O, ZrO2 и SiO2, является относительно низким и, например, составляет ниже 1,0, или 0,5, или 0,25% по массе, или даже ниже 0,2% по массе. Такими дополнительными компонентами могут быть, например, один или несколько из следующих компонентов: Fe2O3, TiO2, CaO, К2О, MgO, Li2O, Cr2O3, BaO, В2О3, Р2О5 или CuO. Предпочтительно, массовое относительное содержание каждого из приведенных дополнительных компонентов, присутствующих в материале в соответствии с изобретением, составляет меньше 0,1% по массе.

Более того, предпочтительно массовое относительное содержание приведенных дополнительных компонентов, присутствующих в материале в соответствии с изобретением, составляет меньше следующих % по массе:

Fe2O3 меньше 0,1 или 0,08% по массе;

TiO2 меньше 0,06 или 0,05% по массе;

СаО меньше 0,05 или 0,04% по массе;

К2О меньше 0,04 или 0,03 по массе;

MgO меньше 0,03 или 0,2% по массе;

LiO2 меньше 0,1 или 0,01% по массе;

Cr2O3 меньше 0,1 или 0,01% по массе;

В2О5 меньше 0,1 или 0,01% по массе;

Р2О5 меньше 0,1 или 0,01% по массе;

CuO меньше 0,1 или 0,01% по массе.

Объемная плотность материала в соответствии с изобретением может быть относительно низкой. В соответствии с одним вариантом осуществления, объемная плотность материала в соответствии с изобретением составляет меньше 3,7 г/см3, например также меньше 3,6 или 3,56 г/см3. Объемная плотность материала в соответствии с изобретением может составлять, например, по меньшей мере, 3,3 г/см3, другими словами, например, по меньшей мере, 3,4, или 3,45, или 3,5, или 3,53 г/см3. Объемная плотность материала в соответствии с изобретением предпочтительно находится в диапазоне от 3,4 до 3,7 г/см3, особенно предпочтительно в диапазоне от 3,5 до 3,6 г/см3 или в диапазоне от 3,53 до 3,56 г/см3.

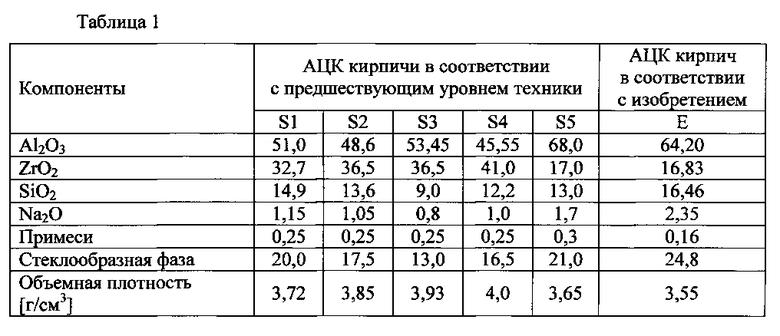

В следующей таблице 1 перечислены компоненты шести различных АЦК кирпичей. Кирпич, определенный буквой Е, означает АЦК кирпич в соответствии с изобретением. Кирпичи, определенные обозначениями от S1 до S5, представляют собой АЦК кирпичи в соответствии с предшествующим уровнем техники.

Все цифровые данные представлены в процентах по массе, если не указано иное.

Кирпичи от S1 до S5 и Е были исследованы относительно их тенденции к просачиванию. Для данной цели использовали ТС 11 Руководство по исследованию просачивания (ТС 11 Test Guidelines) (Technical Committee 11; ТС 11), изданное International Commission on Glass (ICG). Данный способ исследования для определения просачивания, как правило, является общепризнанным способом исследования для определения просачивание из плавленых литых АЦК кирпичей. Способ исследования в соответствии с данным ТС 11 Руководством по исследованию просачивания заключается в следующем.

Исследованными являются образцы следующих размеров: цилиндры с диаметром 50 мм и высотой 100 мм. Образцы нагревают вплоть до 1550°С в течение нескольких циклов (до десяти). Время выдержки составляет 96 часов для первого цикла и 2 часа для всех последующих циклов. После каждого цикла образцы охлаждают до комнатной температуры. Для определения увеличения объема за счет просачивания применяют принцип Архимеда, то есть объем вязкой стеклообразной фазы на поверхности образца после соответствующего цикла нагревания.

В общей сложности было проведено 10 циклов нагревания, чтобы определить просачивание. Потеря массы, которую испытывали кирпичи в соответствии с Таблицей 1, как результат просачивания приводится в Таблице 2 по отношению к соответствующей общей массе кирпичей. Более того, в Таблице 2 приводится молярное соотношение между Al2O3 и Na2O в стеклообразной фазе и в объеме материала, в соответствии с кирпичами согласно таблице 1.

Уменьшение просачивания в плавленом литом АЦК кирпиче в соответствии с изобретением по сравнению с просачиванием в плавленом литом АЦК кирпиче в соответствии с предшествующим уровнем техники, таким образом, является существенным.

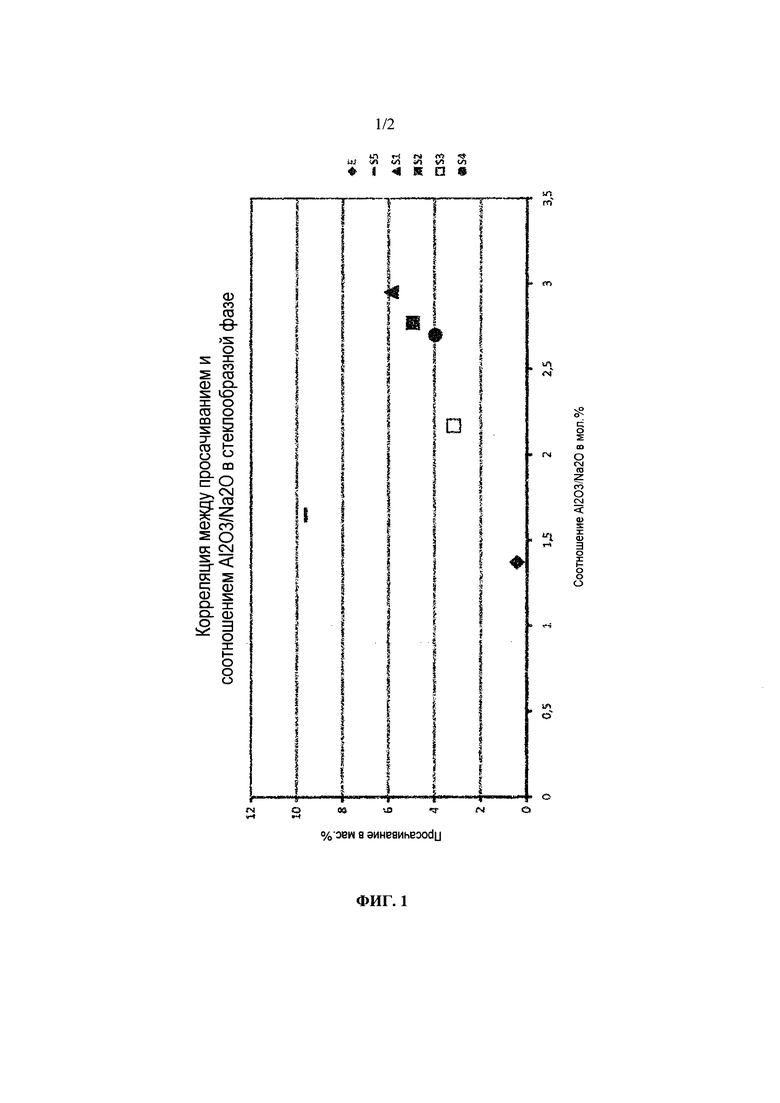

Корреляция между молярным соотношением между Al2O3 и Na2O в стеклообразной фазе (Фигура 1) или объеме материала (Фигура 2) соответственно, с одной стороны, и просачивание, с другой стороны, в соответствии с таблицей 2 проиллюстрирована на Фигурах 1 и 2.

Плавленый литой огнеупорный АЦК кирпич в соответствии с изобретением может быть изготовлен в соответствии со способами производства плавленых литых АЦК продуктов, известными из предшествующего уровня техники. В соответствии с известными способами изготовления плавленых литых АЦК продуктов подходящими сырьевыми материалами являются расплавленные и расплавленную массу отливают в форму. Расплавленная масса остывает в форме и при затвердевании образуется плавленый литой АЦК кирпич. Сырьевые материалы частично могут быть расплавлены электрически, другими словами, в частности с помощью электрической дуги.

Объектом изобретения, кроме того, является способ, который описан ранее для получения материала в соответствии с изобретением, и материал, полученный в соответствии с указанным способом.

Другим объектом изобретения является применение материала в соответствии с изобретением на участках аппаратов, используемых в плавке стекла и/или при обработке расплавленного стекла, которые не вступают в контакт с расплавленным стеклом.

Такими аппаратами для плавки стекла или для обработки расплавленного стекла могут, в частности, быть ванные стеклоплавильных печей, в частности плавильные резервуары и концевые сборки, например ванные печи для плавки тарного стекла или ванная печь для плавки полированного листового стекла.

В частности, материалы в соответствии с изобретением могут быть применены в верхней части и на своде аппаратов, указанных ранее, другими словами, на участках выше расплавленного стекла в соответствующих аппаратах.

Все характеристики изобретения, раскрытые в данном документе, могут быть реализованы по отдельности или могут быть использованы в какой-либо комбинации друг с другом.

Изобретение касается плавленого литого огнеупорного материала на основе оксида алюминия, диоксида циркония и диоксида кремния (АЦК) и может быть использовано в плавильных резервуарах в контакте с расплавленным стеклом, а также в верхней части и на своде резервуаров. Плавленый литой огнеупорный материал содержит 60-70 мас.% Al2O3, 13-19 мас.% ZrO2, 15,5-18 мас.% SiO2 и 2,0-2,6 мас.% Na2O. В состав стеклофазы входит SiO2, а также Al2O3 и Na2O, при этом молярное соотношение между Al2O3 и Na2O находится в диапазоне от 0,8 до 1,6. Технический результат изобретения - повышение устойчивости огнеупорного материала к просачиванию. 2 н. и 5 з.п. ф-лы, 2 ил., 2 табл.

1. Плавленый литой огнеупорный материал на основе оксида алюминия, диоксида циркония и диоксида кремния, который имеет компонент стеклообразной фазы, содержащий Al2O3 и Na2O, в котором молярное соотношение между Al2O3 и Na2O в стеклообразной фазе находится в диапазоне от 0,8 до 1,6 и в котором массовое относительное содержание компонента SiO2 в материале находится в диапазоне от 15,5 до 18% по массе.

2. Материал по п. 1, в котором молярное соотношение между Al2O3 и Na2O находится в диапазоне от 14 до 21,3.

3. Материал по любому из пп. 1-2, в котором относительное содержание стеклообразной фазы находится в диапазоне от 20 до 30% по массе.

4. Материал по п. 1 или 2, в котором массовые относительные содержания следующих компонентов находятся в представленных диапазонах:

4.1. Al2O3: от 60 до 70% по массе;

4.2. Na2O: от 2,0 до 2,6% по массе.

5. Материал по п. 1 или 2, в котором массовое относительное содержание компонента ZrO2 находятся в диапазоне от 13,0 до 19,0% по массе.

6. Материал по п. 1 или 2, в котором массовое относительное содержание компонентов, присутствующих в материале, но не являющихся Al2O3, Na2O, ZrO2 и SiO2, составляет меньше 1,0% по массе.

7. Применение материала по любому из пп. 1-6 на участках аппаратов для плавки стекла или для обработки расплавленного стекла, которые не вступают в контакт с расплавленным стеклом.

| FR 2875497 A1, 24.03.2006 | |||

| МАТЕРИАЛЫ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ-ДИОКСИДА ЦИРКОНИЯ-ДИОКСИДА КРЕМНИЯ С УЛУЧШЕННОЙ МИКРОСТРУКТУРОЙ, ПОЛУЧЕННЫЕ ЭЛЕКТРОПЛАВЛЕНИЕМ | 2001 |

|

RU2243185C2 |

| CN 0101215180 A, 09.07.2008 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| JP 4145508 A, 03.09.2008. | |||

Авторы

Даты

2016-05-20—Публикация

2013-07-15—Подача